Выбор между обработкой на станках с ЧПУ и 3D-печатью представляет собой сложную дилемму для членов команды разработчиков, что приводит к дорогостоящим ошибкам в принятии решений. Традиционный подход к планированию связан с недостатком данных, что приводит к превышению бюджета проектов и задержкам в сроках их выполнения. В предстоящем отчете будет подробно рассказано о том, как преодолеть барьер опыта для принятия обоснованных решений.

Решение этой дилеммы заключается в использовании анализа данных для выявления истинных факторов, влияющих на стоимость . Таким образом, актуальность нашего подхода, заключающаяся в определении общей стоимости владения, а не стоимости единицы продукции, при разработке руководств по выбору между станками с ЧПУ и 3D-печатью, может рассматриваться как позитивный вклад в достижение экономии затрат.

Станки с ЧПУ против 3D-печати: краткое справочное руководство

| Аспект | Обработка на станках с ЧПУ | 3D-печать (аддитивное производство) |

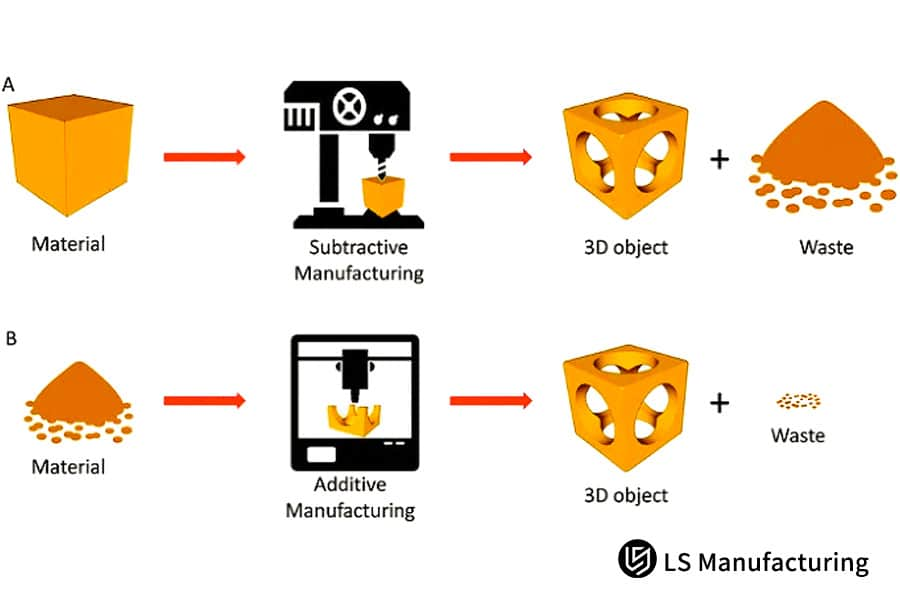

| Основной принцип | Субтрактивный метод: вырезание материала из цельного блока. | Аддитивный метод: Изготовление деталей путем послойного добавления материала. |

| Идеальный объем | Производство больших и средних объемов; лучше всего подходит для серийного производства. | Мелкосерийное производство ; прототипы; детали, изготовленные на заказ. |

| Диапазон материалов | Металл, пластик/смола/полимеры/композиты . Свойства материалов превосходные. | Всё чаще консультанты работают преимущественно с пластмассами, смолами и металлами. Свойства материалов могут быть анизотропными. |

| Геометрическая сложность | Хороший, но ограничен доступом к инструментам. Внутренние элементы представляют собой проблему. | Превосходно. Позволяет создавать сложные органические формы (решетки, внутренние каналы). |

| Время установки и подготовки | Более длительный период настройки и программирования. Более быстрое время цикла обработки одной детали при больших объемах производства. | Минимальная подготовка. Срок выполнения заказа не зависит от количества деталей; идеально подходит для быстрой обработки заказов. |

| Факторы, влияющие на стоимость | Высокая стоимость оборудования. Потери материалов при вычитании. Трудозатраты на настройку. | Зависит от объема материала и времени печати. Меньше отходов. Более высокая стоимость материала на единицу продукции. |

| Точность и качество отделки | Превосходно: высокая точность, превосходная чистота поверхности. | Хороший результат: точность размеров зависит от технологии . Для получения качественной отделки может потребоваться дополнительная обработка после изготовления. |

| Ключевая сила | Повышенная точность, надежность и масштабируемость проверенных конструкций. | Широкие возможности для проектирования, позволяющие итеративно создавать различные варианты дизайна или индивидуальные геометрические формы. |

| Когда делать выбор | Готовые производственные детали, высокопроизводительные приложения , жесткие допуски, большие объемы партий. | Прототипы, сложные/легкие конструкции, детали, изготовленные на заказ/в небольших объемах, интегрированные узлы. |

Дорогостоящая дилемма выбора технологического процесса была решена за счет выхода за рамки оценки удельной стоимости процесса и анализа общей стоимости владения. Таким образом, предложенная методика облегчает расчет компромиссов как для процесса ЧПУ, так и для процесса 3D-печати , и, следовательно, поможет максимально снизить общую стоимость владения на 25-40% за счет сокращения затрат на разработку.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете доступно множество статей по теории, связанной с обработкой на станках с ЧПУ и 3D-печатью. Однако, эта статья заслуживает внимания, поскольку написана на основе опыта практикующего специалиста из компании LS Manufacturing. Уже более 15 лет LS Manufacturing борется с проблемами, связанными с процессами обработки, влияющими на стоимость изделия.

Наша мастерская работает в соответствии с бескомпромиссной системой управления качеством ISO 9001 и требованиями Международной группы по качеству в аэрокосмической отрасли (IAQG) . Наш настоящий опыт был приобретен в процессе непосредственной работы. Мы хорошо понимаем различия между этими двумя стандартами, но именно это понимание позволяет нам определять, является ли деталь самолета, обработанная до идеального качества поверхности на станках с ЧПУ, или подлинностью прототипов, напечатанных на 3D-принтере .

Все приведенные ниже рекомендации основаны на ценном опыте. Мы изучили параметры 3D-печати, значения которых обеспечивают максимальную прочность деталей конечного использования, а также способы модификации метода ЧПУ для эффективной обработки высокотемпературных сплавов. Ниже представлено краткое изложение всех наших знаний, полученных при изготовлении более 50 000 деталей на заказ, которое поможет вам избежать дорогостоящих ошибок при выборе между ЧПУ-обработкой и 3D-печатью .

Рисунок 1: Сравнение и оценка стоимости различных методов производства компанией LS Manufacturing.

В чём заключаются различия в структуре затрат между ЧПУ-печатью и 3D-печатью?

Таким образом, правильный выбор процесса невозможен без тщательного анализа факторов, влияющих на стоимость. Анализ затрат на обработку на станках с ЧПУ , а также на 3D-печать может быть осуществлен с помощью данного документа. Документ способствует проведению объективного анализа производственных затрат.

| Компонент затрат | Обработка на станках с ЧПУ | 3D-печать |

| Основной водитель | Вес заготовки из сырья является наиболее значимым фактором, составляющим 40-60% от общей стоимости. | Основная статья расходов — специализированное сырье, на которое приходится 50-70% . |

| Вторичный водитель | Машинное время и трудозатраты являются важной составляющей затрат, на которую приходится 25-35% . | Амортизация оборудования и систем составляет 20-30%. |

| Ключевой переменный фактор | Износ инструментов и расходные материалы составляют существенные 10-15% от общих расходов. | Затраты на последующую обработку, включающую удаление поддерживающих элементов и финишную обработку поверхности, являются переменными. |

| Экономичный размер партии | Выгодное предложение становится для стандартных алюминиевых деталей при заказе более 500 штук. | Он по-прежнему выгоден для прототипирования и изготовления сложных изделий, а также для заказов менее 500 штук . |

| Разница в стоимости за единицу объема | При производстве более 1000 деталей это позволяет получить примерно 35% качественной геометрии, при этом стоимость одной детали будет ниже. | Стоимость детали останется примерно одинаковой, а это значит, что в данном случае эффекта масштаба не будет. |

Что касается стоимости обработки на станках с ЧПУ , в идеале следует ориентироваться на серийное производство. Однако для мелкосерийного производства оптимальной будет стоимость 3D-печати . Для проведения практического анализа производственных затрат сначала рассчитайте затраты для конкретного размера партии. Если ваш объем превышает 500 единиц, необходимо провести сравнительный анализ совокупной стоимости владения (TCO) , и в этом случае наиболее оптимальным вариантом будет обработка на станках с ЧПУ.

Как научно выбрать оптимальный производственный процесс в зависимости от размера партии?

Для принятия обоснованного решения о том, какой производственный процесс окажется наиболее эффективным в текущей деловой ситуации, необходимо использовать стратегии, основанные на данных , а не эмпирические правила. Для принятия систематического решения о выборе метода крупномасштабного производства были предоставлены следующие данные:

Создание системы многофакторной оценки

Мы рассмотрим упрощение выбора, одновременно анализируя три переменные: размер партии, сложность детали и требуемое время выполнения заказа. Возьмем, например, тот же сценарий с объемом производства, когда простой кронштейн и крепление двигателя, основанные на топологии, будут иметь разные экономические показатели по сравнению друг с другом. Матрица предоставит взвешенные значения переменных, что позволит исключить субъективные мнения и вместо этого использовать анализ производственных затрат .

Количественная оценка порогового значения размера первичной партии

Для разработки первого эмпирического правила было использовано более 125 проектов. Точка пересечения ожидаемых затрат на услуги 3D-печати и обработки на станках с ЧПУ для простых геометрических компонентов оценивается в диапазоне от 80 до 100 штук . Это связано с тем, что высокие первоначальные затраты на программирование и настройку станков с ЧПУ быстро окупаются, в то время как аддитивные затраты остаются в значительной степени линейными по отношению к количеству деталей, что делает их менее эффективным вариантом для крупносерийного производства .

Учет сложности: вторичная критическая точка

На этом этапе становятся актуальными геометрически сложные детали, содержащие внутренние каналы и биологические решетки. В таких случаях, хотя историческая конкурентоспособность по стоимости, основанная на производстве с ЧПУ, снижается из-за проблем, связанных с механической обработкой, которые увеличивают время обработки, эти эффекты становятся менее значимыми благодаря геометрической свободе, предоставляемой 3D-печатью , что препятствует дорогостоящей многоосевой обработке на станках с ЧПУ и переходу к услугам обработки на станках с ЧПУ в отдельных случаях, что приводит к переходным значениям от 200 до 300 единиц .

При использовании такого подхода первый этап включает в себя присвоение уровней сложности компоненту при его проектировании в соответствии с целевой партией. Единицы измерения для менее сложных компонентов включают 80-100, а для сложных — 200-300 .

Как можно количественно сравнить экономическую эффективность различных материалов в двух процессах?

Стоимость материалов является важным фактором при выборе производственного процесса ; сами по себе цифры могут вводить в заблуждение, если рассматривать их вне контекста. В данной работе приводится количественное сравнение экономической стоимости 3D-печати специализированных порошков и стоимости обработки материалов на станках с ЧПУ , что предоставляет информацию, необходимую для разработки реалистичного сравнения.

| Фактор | Обработка на станках с ЧПУ | 3D-печать |

| Стоимость сырья | Стоимость сыпучих материалов в виде прутков и листов ниже: например, около 8 долларов за килограмм для стали 316L . | Специализированные порошкообразные материалы и смолы стоят значительно дороже: например, около 120 долларов за килограмм стали марки 316L . |

| Эффективное использование | Традиционно коэффициент использования материала составляет 40-60% , при этом значительные объемы материала теряются в процессе обработки. | Практически 100% использование подаваемого материала, а также минимизация отходов несущей конструкции. |

| Рычаг оптимизации ключей | Стратегическое размещение деталей и высокооптимизированное CAM-программирование могут повысить уровень использования производственных мощностей до 85% , а стоимость обработки на станках с ЧПУ может снизиться на порядок. | Оптимизация затрат в первую очередь направлена на максимальное использование объема рабочей камеры и снижение количества опорных конструкций. |

| Экономический порог пакетной обработки | При анализе изделия из материала 316L оптимальным вариантом является обработка на станке с ЧПУ , которая оказывается более экономичной, чем 3D-печать, при объеме производства более 150 единиц . | Сохраняет свои преимущества при очень малых объемах ( <50 ) и сложных геометрических формах, где отходы ЧПУ являются чрезмерными. |

| Влияние на общую стоимость | После оптимизации стоимость обработки на станках с ЧПУ для партий более 150 единиц может быть до 42% ниже, чем при использовании аддитивных технологий. | Разница в стоимости за единицу продукции невелика, а для простых форм масштабирование невозможно. |

При выборе оптимального производственного процесса следует определить значение эффективной стоимости материала на деталь, которая для станков с ЧПУ будет равна ( Стоимость заготовки/Коэффициент использования ), в отличие от ( Вес порошка * Стоимость порошка ) для 3D-печати . При объемах производства более 150 единиц необходимо сосредоточиться на использовании станков с ЧПУ для изготовления деталей, а также на усовершенствованной раскройке для максимизации коэффициента использования.

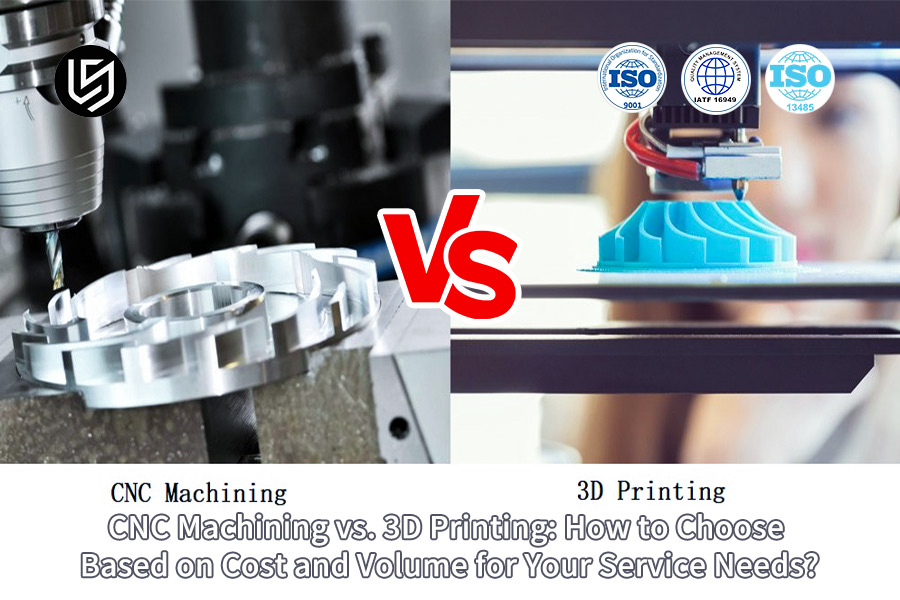

Рисунок 2: Оценка стоимости прецизионных деталей, изготовленных с помощью станков с ЧПУ компанией LS Manufacturing.

Как сложность детали влияет на экономику выбора технологического процесса?

Причинами такого поворота являются сложность деталей, и его эффект меняет типичное распределение затрат, наблюдаемое в моделях затрат на обработку на станках с ЧПУ и 3D-печать . Включение внутренних каналов, решеток или органических форм в геометрические детали приводит к тому, что типичный анализ, проводимый для части или объема, оказывается корректным при выборе неоптимального производственного процесса . Именно так экономическая ценность сложности может быть применена для обозначения

Определение и количественная оценка сложности в моделях затрат

- Как мы это количественно оцениваем: Вместо использования субъективных показателей мы оцениваем сложность операции на станке с ЧПУ, исходя из доступа к оборудованию, вторичной обработки и специальной оснастки станка с ЧПУ .

- Практическое применение: В случае с конформно охлаждаемой пресс-формой, результатом стало то, что обработка на станках с ЧПУ требовала 5 переналадок, в то время как 3D-печать — одной, что подтвердило предположение о 60%-ном снижении стоимости и сокращении времени с 3 недель до 5 дней .

Применение принципов проектирования для аддитивного производства (DfAM)

- Как мы интегрируем DfAM: топологическая оптимизация не рассматривается как промежуточный этап; она объединяется с анализом технологичности для консолидации сборок.

- Достигнутый результат: В контексте медицинского изделия эта технология позволила создать оптимизированную деталь, которая на 40% легче и на 35% дешевле в производстве, чем первоначальная сложная сборка, выполненная на станке с ЧПУ.

Расчет точки безубыточности с поправкой на сложность

- Как мы моделируем этот сдвиг: Мы корректируем расчет точки безубыточности в зависимости от объема, чтобы учесть сложность, добавляя фактор сложности, который увеличивает затраты на станки с ЧПУ.

- Принятие решений на основе данных: это означает, что по мере усложнения внутренних процессов изготовления деталей может возникнуть еще одна экономически значимая точка перехода от 3D-печати к механической обработке, превышающая 300 единиц, а не 100 единиц . Это радикальный сдвиг в выборе производственного процесса .

Для достижения этой конкретной цели вам необходимо определить штраф за сложность вашей детали. Предполагая, что у вашей детали есть штрафы за сложность, вашей новой целью будет отдать предпочтение услугам 3D-печати для прототипирования или для изготовления первого образца. При выборе окончательного производственного процесса вы будете использовать новый метод анализа точки безубыточности, а не традиционный метод анализа точки безубыточности по объему. Это обеспечит необходимую точность при закупке ваших ценных деталей.

Каково ключевое влияние требований к точности на выбор процесса?

При сравнении услуг обработки на станках с ЧПУ и услуг 3D-печати возникают требования к допускам, которые могут вступать в конфликт с ценовыми аспектами. Вполне возможно, что в итоге просто обработка с высоким уровнем допуска перестанет быть экономически целесообразной из-за невозможности достижения функциональных характеристик, соответствующих аддитивному процессу, описанному в следующем документе:

Сопоставление критических допусков с возможностями технологического процесса.

Мы оцениваем эти критерии в матрице осуществимости. Критерии также зависят от конкретного процесса. Критерии выводятся из требований чертежа. Критерии могут включать допуск ±0,025 мм , который является индикаторным критерием в услугах обработки на станках с ЧПУ , но не имеет значения в услугах 3D-печати ( ±0,2 мм ). Это можно сделать с точки зрения критических и некритических размеров.

Количественная оценка реальной стоимости постобработки для обеспечения точности

Наш подход моделирует вспомогательные процессы, необходимые для 3D-печати деталей с целью получения качества поверхности, сравнимого с ЧПУ, тем самым решая проблему скрытых затрат. Для поверхности с шероховатостью Ra 0,8 мкм мы приводим расчеты дополнительного времени и затрат на механическую обработку детали, напечатанной на 3D-принтере и имеющей форму, близкую к окончательной, по сравнению с обработкой из цельного материала, и включаем их в общий анализ производственных затрат .

Внедрение гибридного производства как стратегического решения.

При необходимости мы используем 3D-печать для создания сложных, экономящих материал, форм, близких к окончательной, которые затем могут быть точно обработаны с помощью станков с ЧПУ . Эта технология также помогла нашему клиенту сэкономить 25% от общей стоимости, минимизировав при этом отходы материала при обработке на станках с ЧПУ и постобработке деталей, изготовленных методом аддитивного производства.

Для этой цели необходимо провести аудит чертежа компонента, чтобы выявить как универсальные, так и критически важные локальные допуски. Для изделий, имеющих как универсальные, так и критически важные допуски, можно разработать гибридный план производства прототипов с использованием 3D-печати для сложных компонентов, а также функциональных компонентов, изготавливаемых на станках с ЧПУ . Методология, используемая в RFA, ориентирована на точность, которая обеспечивает технологическую глубину для снижения стоимости и точность для обеспечения критически важных характеристик.

Как следует оптимизировать выбор процесса при сжатых сроках поставки?

Срочные сроки подрывают все традиционные критерии выбора процесса, в которых приоритет отдается затратам, а не скорости. Существует тактический подход к проектам, требующим жестких сроков, который позволит добиться наилучших результатов при работе в условиях ограниченного времени:

Стратегический выбор процессов на основе этапов проекта.

Мы подробно описываем временные рамки для согласования каждого этапа с оптимальным технологическим процессом. Для создания прототипов для проверки в течение 1-3 дней мы будем использовать услуги 3D-печати . Для функциональных прототипов и ускорения вывода на рынок, но без привязки к одному процессу на слишком раннем этапе, после утверждения дизайна мы будем использовать услуги обработки на станках с ЧПУ .

Внедрение параллельной обработки для сокращения сроков выполнения заказов.

Чтобы смягчить трудности, возникающие из-за необходимости создания узких мест в последовательности операций, мы выполняем действия критического пути одновременно. В то время как одна служба обработки на станках с ЧПУ программирует последний проход, другая задача может включать изготовление мостового инструмента и сборку приспособлений для службы 3D-печати . Этот метод позволил сократить время доставки как минимум на 30% для срочного заказа из 50 деталей .

Использование цифрового учета критически важных компонентов

Поскольку это срочные и повторяющиеся заказы, мы предварительно планируем и поддерживаем запасы стандартных часто используемых сырьевых материалов/компонентов. Таким образом, услуга обработки на станках с ЧПУ позволяет избежать ожидания 2-3 дней для закупки материалов и может стать приемлемым вариантом даже при крупносерийном производстве , поскольку остается только выполнить обработку деталей.

Для эффективного выполнения задачи необходимо согласовать сроки с уровнем готовности: начать 3D-печать в течение 72 часов для первых изделий, затем использовать ЧПУ-станки для более чем 20 изделий . Взаимодействие с поставщиками должно быть налажено как можно скорее для планирования параллельного выполнения работ. Это обеспечивает гибкость в условиях конкуренции.

Рисунок 3: Процесс 3D-печати в действии при выборе технологического процесса компанией LS Manufacturing.

Как сбалансировать стоимость и производительность при гибридном производстве?

Стратегический вопрос о том, использовать ли станки с ЧПУ или 3D-печать, представляет собой одну из ложных дилемм выбора. Гибридное производство решает эту проблему, поскольку предполагает стратегическую интеграцию обоих процессов в единый компонент для производства чего-то ценного, чего ни один из них не смог бы создать по отдельности. В документе изложены аргументы в пользу выбора интегрированного производственного процесса :

Анализ компонента стратегического распределения процессов.

- Как мы анализируем эту часть: Для определения областей применимости каждого типа технологий проводится геометрическое и функциональное разложение.

- Практическое применение: Конформные каналы охлаждения, предусмотренные в высококачественной пресс-форме для 3D-печати , при этом учитываются критически важные поверхности уплотнения/монтажа для точной обработки на станках с ЧПУ. Эта гибридная технология позволила снизить стоимость изделия на 40% .

Проектирование гибридного производства с самого начала.

- Как мы одновременно внедряем DfAM и DFM: форма, близкая к окончательной, проектируется с использованием DfAM для 3D-печати , с базовыми элементами и избытком материала в критических зонах сопряжения.

- Достигнутый результат: будет обеспечена геометрия, необходимая для дальнейшей обработки на станках с ЧПУ , позволяющая достичь допусков ±0,025 мм для герметичного уплотнения, а также свойства материала, обеспечивающие значение чистоты поверхности Ra 0,8 мкм .

Количественная оценка повышения производительности и снижения затрат.

- Как мы рассчитываем общую стоимость: Общая стоимость будет рассчитана на основе стоимости снижения веса, повышения производительности и общих затрат.

- Результат, основанный на данных: В контексте производства автомобильных деталей эта методология позволила добиться снижения веса до 25% за счет использования органических решеток (напечатанных на 3D-принтере) и усиления точек обработки на 20% по сравнению с деталями, изготовленными механическим способом или напечатанными на 3D-принтере, при снижении затрат.

Начиная с гибридного процесса изготовления детали, вам необходимо проанализировать структуру компонента на основе его характеристик: сложные элементы будут обрабатываться с помощью 3D-печати , а функциональные поверхности — с помощью станков с ЧПУ . Гибридная деталь будет спроектирована с учетом особенностей крепления, интегрированных в конструкцию. Этот стратегический подход выходит за рамки стандартного выбора между станками с ЧПУ и 3D-печатью , обеспечивая превосходный выбор производственного процесса для высокоэффективных применений.

Как контролировать затраты за счет оптимизации процесса в мелкосерийном производстве?

При мелкосерийном производстве возникают некоторые технические проблемы, связанные с затратами, в которых эффект масштаба необходимо игнорировать. В таких случаях обычные решения могут оказаться неэффективными; поэтому оптимизация процесса является отличным инструментом для снижения затрат. Ниже рассматриваются возможности минимизации затрат на обработку на станках с ЧПУ и 3D-печать при объеме производства менее 100 единиц:

Стандартизация последовательности обработки для упрощения настройки оборудования.

В связи с такими высокими затратами на инициализацию мы предлагаем библиотеку распространенных процедур обработки и траекторий движения инструмента. Это позволяет сэкономить до 50% времени на программировании и оснастке для аналогичных деталей, тем самым снижая себестоимость обработки партии на станках с ЧПУ и обеспечивая сокращение сроков выполнения заказов на 40% .

Внедрение модульных систем крепления

Вместо проектирования приспособлений для новых задач, мы теперь используем модульную сетчатую систему, включающую регулируемые зажимы и фиксаторы, что позволяет использовать одни и те же приспособления для целого ряда различных проектов. Это фактически устраняет необходимость в проектировании приспособлений, которое является одним из основных факторов, влияющих на стоимость мелкосерийной обработки на станках с ЧПУ .

Использование оптимизации пакетной обработки в аддитивном производстве

В стремлении снизить стоимость 3D-печати нам удалось разместить несколько деталей заказчика в одном изделии, максимально увеличив объем рабочей камеры. Используемое нами программное обеспечение для раскроя позволяет эффективно использовать объем, компенсируя затраты на оборудование за счет большого количества деталей. Таким образом, при объеме заказа от 5 до 10 деталей заказчик получил экономию в 30% .

Что касается снижения затрат, проанализируйте свои процессы стандартизации настройки станков с ЧПУ. В отношении 3D-печати абсолютно необходимо объединять все заказы для обеспечения высокой плотности объема печати. Стратегически, такая оптимизация процесса позволяет сделать возможным мелкосерийное производство для других стратегических альтернатив, прежде чем принимать решение о крупномасштабном производстве .

Рисунок 4: Сравнение стоимости и услуг обработки на станках с ЧПУ и 3D-печати компанией LS Manufacturing.

LS Manufacturing: Оптимизация производства хирургических навигационных стентов.

В этом тематическом исследовании показано, как удалось преодолеть критический переломный момент в технологии LS Manufacturing, объединив аддитивные и субтрактивные технологии, чтобы предложить жизнеспособное решение для производства медицинских изделий, демонстрируя то, что мы делаем лучше всего на критическом стыке между сложной обработкой на станках с ЧПУ и 3D-печатью :

Задача клиента

Компания, занимающаяся разработкой медицинских устройств, нуждалась в хирургических навигационных кронштейнах, изготовленных из 200 штук сплава Ti-6Al-4V ELI Grade 23 с допуском на отверстие ±0,05 мм . Цена, включающая весь процесс 5-осевой обработки на станке с ЧПУ, превысила бюджет на 45% , но была выполнена всего за 4 недели . В то же время, процесс 3D-печати не обеспечил достаточной прочности на растяжение и необходимой точности поверхности.

LS Manufacturing Solution

Решетчатая структура компонента позволит оптимизировать конструкцию опорной конструкции и, следовательно, сократить объем постобработки. Затем ключевые установочные поверхности и отверстия будут обработаны на 5-осевом станке с ЧПУ для достижения требуемого допуска ±0,05 мм и Ra 0,8 мкм .

Результаты и ценность

Общая стоимость снизилась на 38% , а срок выполнения заказа сократился с 4 недель до 12 дней . Конечный вес детали уменьшился на 30% . Время выхода на рынок увеличилось на две недели , однако маржа выросла на 22% . Этого удалось достичь, сохранив при этом хирургическую точность.

Это находит отражение в данной конкретной ситуации, где очевидно, что при выборе самого производственного процесса нет единого правильного подхода, поскольку ясно, что рассмотрение функциональных требований к компоненту с точки зрения интегрированного гибридного подхода к производству позволило получить преимущества в плане технических рыночных преимуществ в медицинской отрасли.

Нажмите ниже, чтобы получить профессиональный анализ процессов ЧПУ и 3D-печати и решить проблемы вашего проекта.

Как создать научно обоснованный процесс принятия решений в производственной сфере?

Систематический анализ данных дополнительно гарантирует исключение догадок при выборе производственного процесса . Этого можно достичь, преобразовав сложные термины спецификации детали в систему оценки данных, которая облегчает сравнение и сопоставление компромиссов между услугами обработки на станках с ЧПУ и услугами 3D-печати с точки зрения:

Разложение требований на взвешенные параметры

Для обеспечения общих требований к фильтрации проект разделен на 12 параметрических измерений, начиная с размера партии, геометрической сложности, допуска, материала и заканчивая критическим допуском . Каждому из этих параметров будут присвоены динамические весовые коэффициенты, например, для качества поверхности , важность которого будет различной, скажем, для корпуса подшипника по сравнению с компонентом воздуховода.

Выполнение алгоритмического анализа сценариев

В нашей системе сравнение сопровождается процессами моделирования. Алгоритм анализирует сотни сценариев, связанных с производственным процессом, рассчитывая необходимую стоимость, а также время обработки с точки зрения простого использования станков с ЧПУ , простого использования 3D-печати и, соответственно, даже комбинированных услуг между этими двумя вариантами производства. Алгоритм точно определяет точку пересечения функции стоимости, указывая на формы, в которых достигается экономия затрат в размере от 20% до 40% благодаря этой комбинированной методологии производства.

Разработка действенной дорожной карты внедрения

В результате будет создан полный, подробный протокол, а не просто руководство. Протокол определит порядок действий, определит, какие функции будут выполняться каким методом в гибридном протоколе, и установит поэтапный график. Сложная процедура выбора производственного процесса затем превратится в легко выполнимую функцию, что значительно снизит накладные расходы для заказчика.

Для этого необходимо систематически определить 12 ключевых характеристик вашей детали, сосредоточившись на таких аспектах, как размер партии, сложность и используемые материалы, и провести сравнение рисков, связанных со сроками выполнения проекта и качеством, используя полученные данные. Таким образом, вы сможете развить техническую грамотность, чтобы выбор процесса стал ключевым конкурентным преимуществом, а не ограничением.

Часто задаваемые вопросы

1. Где обычно находится точка перелома в стоимости между обработкой на станках с ЧПУ и 3D-печатью?

Переломный момент в стоимости простых компонентов конструкции достигается, когда их количество находится в диапазоне 80-150 , а в сложных конструкциях — когда оно находится в диапазоне 200-300 . Структура затрат основана на сложности материалов и точности оценок.

2. Действительно ли 3D-печать экономичнее для мелкосерийного производства?

Что касается сложных компонентов, содержащих до 50 деталей и имеющих артикул, то можно сделать вывод, что 3D-печать позволит сэкономить средства по сравнению со стоимостью пресс-формы, а также будет на 30-50% дешевле, чем обработка на станках с ЧПУ .

3. Как оценить различия в производительности между двумя процессами?

Коэффициенты плотности и изотропии для элементов, изготовленных с помощью ЧПУ, составляют 100% , тогда как для 3D-печати они обладают свойствами изотропии, и в действительности коэффициенты прочности составляют всего 80-95% от кованых компонентов.

4. Может ли 3D-печать снизить затраты на массовое производство?

Если размер партии превышает 5000 единиц , то при производстве с ЧПУ достигается эффект масштаба, и затраты будут на 40-60% ниже, чем при 3D-печати . 3D-печать может использоваться для мелкосерийного производства .

5. Каким образом гибридное производство позволяет оптимизировать затраты?

3D-печать предназначена для создания сложных элементов, в то время как обработка на станках с ЧПУ — для изготовления ответственных компонентов. Сочетание этих двух технологий позволит снизить стоимость на 30-40% , а также повысить производительность более чем на 20% .

6. Как быстро получить точные расценки на два процесса?

Необходимы данные о материалах, 3D-файлы, размер партии и требуемый уровень точности. В обоих случаях сравнительная смета будет отправлена заказчику командой LS Manufacturing в течение 2 часов после получения этих данных.

7. Как разработка новых материалов влияет на выбор технологического процесса?

Высокоэффективные композитные материалы подходят для 3D-печати, а материалы с высокой проводимостью найдут применение в станках с ЧПУ. Для разработки соответствующих технологических процессов с использованием материалов необходимо знание их свойств.

8. Как снизить затраты на мелкосерийную обработку на станках с ЧПУ?

Благодаря использованию стандартизированных процессов, модульного оборудования и системы управления материальными ресурсами, компания LS Manufacturing способна снизить затраты на мелкосерийное производство на станках с ЧПУ на 25-30% и сроки выполнения заказов на 35% .

Краткое содержание

Благодаря научно обоснованному выбору производственных процессов и оптимизации затрат, производственные компании могут максимизировать издержки, а также ускорить вывод продукции на рынок. Разработанный компанией LS Manufacturing процесс принятия решений, основанный на реальных данных, поможет многим клиентам добиться экономии затрат в диапазоне от 25% до 40% .

Для сравнения индивидуальных технологических решений и получения точных расценок, пожалуйста, немедленно свяжитесь с технической группой компании LS Manufacturing , чтобы получить анализ затрат и рекомендации по оптимизации обоих вариантов.

Воспользуйтесь профессиональным анализом процессов обработки на станках с ЧПУ и 3D-печати, чтобы точно решить проблемы выбора оборудования для вашего проекта!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать, литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .