I servizi di lavorazione degli ingranaggi sono attualmente molto richiesti per trovare soluzioni al dilemma che gli ingegneri si trovano ad affrontare quando progettano sistemi di ingranaggi in relazione alla scelta dei materiali. Il dilemma si verifica solitamente quando si tratta di selezionare il materiale da utilizzare, nel tentativo di ottenere i migliori requisiti in termini di costo e resistenza all'usura. Una scelta errata porta al guasto dei sistemi di ingranaggi.

Il problema principale risiede nella tradizione di metodi che dipendono ancora fortemente da formule empiriche e manuali. Questi metodi non hanno preso in considerazione sistematicamente alcune particolari condizioni operative, quindi non hanno valutato e ponderato i fattori qualitativi e quantitativi, bilanciando efficacia e costi. In questo articolo, verrà descritto un metodo scientifico per la selezione dei materiali degli ingranaggi, basato su 20 anni di esperienza nei servizi di lavorazione degli ingranaggi offerti da LS Manufacturing, per aiutare i clienti a valutare il materiale più adatto alla loro specifica situazione.

Riferimento rapido al servizio di lavorazione degli ingranaggi

| Sezione | Contenuto chiave |

| Introduzione | Supera i problemi associati alle difficoltà di selezione dei materiali tipiche dei progetti convenzionali: resistenza all'usura/strappo rispetto alla resistenza rispetto al costo. |

| Quadro di selezione | Quadro scientifico che bilancia costi e prestazioni, frutto di 20 anni di esperienza nella produzione . |

| Proprietà del materiale | Confronto tra resistenza, durezza e resistenza all'usura di acciai, ghise, bronzi e materie plastiche. |

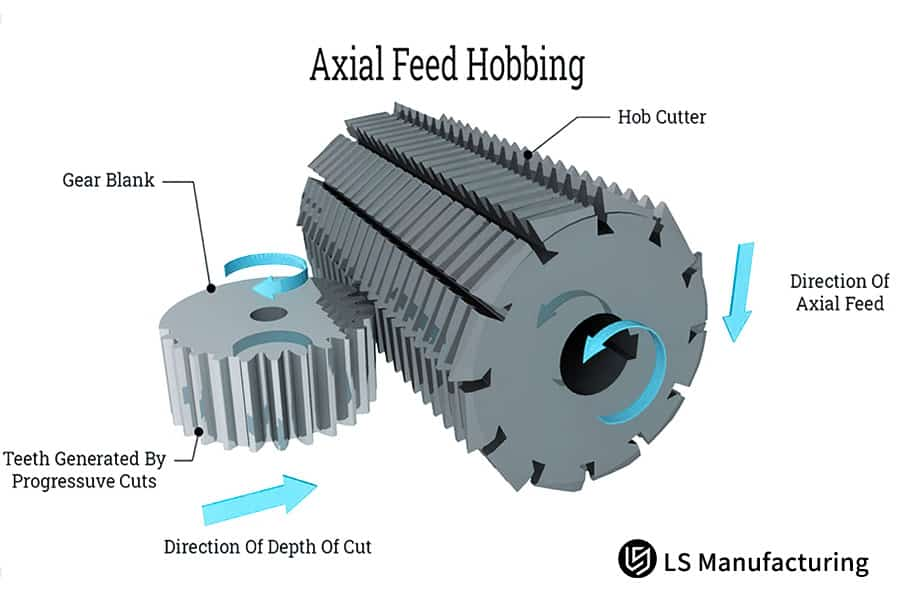

| Processo e trattamento termico | Collega la lavorazione (dentatura e sagomatura) e il trattamento termico (cementazione o induzione) al materiale, concludendo con le prestazioni finali dell'ingranaggio . |

| Analisi costi-benefici | In questo articolo vengono analizzate le implicazioni sui costi totali relativi ai costi dei materiali degli ingranaggi , ai costi di lavorazione, al trattamento termico e alla durata, per individuare l'opzione più economica. |

| Casi di studio | Esempi pratici mostrano come il quadro fornisca la risposta alle domande sulla scelta dei materiali per diversi settori, come la produzione di automobili e di macchinari per l'edilizia. |

| Fasi di implementazione | Fornire una procedura dettagliata che illustri come implementare un'idea definendo i requisiti, selezionando il materiale e implementando il materiale selezionato. |

Questo manuale rappresenta una metodologia completa per la selezione dei materiali negli ingranaggi. Il libro va oltre l'approssimazione, offrendo un'analisi completa di prestazioni, lavorazione e costi. Una combinazione di scienza dei materiali e competenze in lavorazione/lavorazione dei materiali e trattamento termico guiderà l'ingegnere a decisioni ponderate.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Nell'oceano di dati online, in cosa differenzi questa guida ai servizi di lavorazione degli ingranaggi? Perché è una guida che arriva dal fronte, non dai libri di testo. La nostra conoscenza non proviene dalla scrivania di un ingegnere teorico; proviene dall'officina, dove ogni giorno, come ogni giorno, si affrontano le battaglie per la qualità delle leghe lavorate, le tolleranze ristrette e la geometria degli ingranaggi .

Il nostro vantaggio competitivo risiede nella fornitura di componenti di base per i settori più complessi. Nel settore aerospaziale, i componenti necessari per lo sviluppo di ingranaggi devono operare in condizioni di elevato stress e un singolo errore non è sufficiente. Nel settore sanitario, la precisione sarà sempre a nostro favore. Una delle nostre principali linee guida prevede il rispetto degli standard di settore stabiliti da enti affidabili come la Metal Powder Industry Federation (MPIF) e delle esigenze della tecnologia di produzione additiva (AM) .

Negli ultimi due decenni, il numero di ingranaggi personalizzati prodotti tramite LS Manufacturing è stato di decine di migliaia. Inoltre, tutti questi ingranaggi, che si tratti di prototipazione o produzione, hanno molto da offrirci in termini di vantaggi che possiamo ottenere da questi processi, come: la programmazione al computer del percorso per il tipo specifico di materiale utilizzato per l'ingranaggio, l'elaborazione della lavorazione dell'ingranaggio trattato termicamente e il percorso più breve per ottenere un ingranaggio perfetto.

Figura 1: Materiali economici per la produzione di ingranaggi ad alta precisione di LS Manufacturing

In che modo i servizi di lavorazione professionale degli ingranaggi individuano la soluzione migliore in base alle condizioni di lavoro?

La base per prestazioni affidabili degli ingranaggi risiede nella selezione dei materiali, che deve iniziare con una valutazione accurata delle loro applicazioni. Servizi di lavorazione di ingranaggi di qualità non si limitano alla semplice fabbricazione, ma includono anche un abbinamento scientifico dei materiali degli ingranaggi che tiene conto di fattori chiave come carico, velocità di rotazione, lubrificazione, esposizione, tra gli altri, i cui obiettivi sono volti a evitare inutili guasti ai materiali.

- Analisi completa come primo passo: il primo passo per la scelta degli ingranaggi prevede un'analisi dettagliata delle condizioni di lavoro. Gli ingegneri prenderanno in considerazione fattori quali la variazione di coppia, il sovraccarico da urti, le condizioni di lavoro e la potenziale esposizione a materiali corrosivi. Queste informazioni costituiscono la base per la scelta del materiale per gli ingranaggi.

- Sfruttare l'enorme quantità di dati sui materiali: lo strumento per questa analisi nel contesto di LS Manufacturing include un database personalizzato contenente informazioni su oltre 200 tipi di qualità dei materiali . Questo enorme set di dati include diversi tipi di leghe, le condizioni dei materiali dopo determinati processi di trattamento termico e i compositi utilizzati per un confronto delle proprietà dei materiali nel contesto dei requisiti per le sollecitazioni interne.

- Validazione basata sulla simulazione: ancor prima che il metallo venga lavorato per realizzare il componente, l'uso dell'applicazione software di simulazione consente di prevedere il comportamento del metallo rispetto ai modelli di sollecitazione nel componente, ancor prima che il metallo utilizzato per realizzare il componente venga lavorato.

- Equilibrio tra prestazioni e praticità: l'obiettivo è sviluppare una soluzione che fornisca indicazioni per un materiale in cui la perfezione si raggiunge attraverso l'equilibrio. Il materiale proposto soddisfa i requisiti di prestazioni tecniche e altri requisiti, tenendo conto anche dell'aspetto produttivo.

In sintesi, i servizi di lavorazione professionale degli ingranaggi garantiscono quanto segue: l'abbinamento dei materiali è ottimizzato sulla base di interpretazioni metodologiche sui dati dei risultati dell'analisi delle condizioni di lavoro acquisiti in un approccio alla selezione dei materiali con ampi database che applicano proprietà dei materiali simulate per fornire ingranaggi progettati con un rapporto costo-prestazioni adeguato alla durata di vita utile pianificata.

Come valutare sistematicamente i materiali degli ingranaggi in termini di prestazioni e costi?

Una selezione consapevole dei materiali per ingranaggi non può essere effettuata senza una visione olistica delle specifiche tecniche e della producibilità. Una valutazione completa della processabilità costituisce la base, analizzando il comportamento di un materiale durante le operazioni di lavorazione, trattamento termico e finitura. Un'analisi basata sui dati di questo tipo svolge un ruolo fondamentale nel raggiungimento dell'obiettivo dell'analisi di economicità, convalidando che il materiale scelto sia ottimale anche dal punto di vista dei costi.

| Fattore | Considerazioni chiave | Impatto tipico |

| Lavorabilità | Durata dell'utensile, lavorabilità, qualità della finitura superficiale . | Determina l'efficienza produttiva, la coerenza della qualità e i costi diretti di produzione. |

| Trattamento termico | Durezza, stabilità dimensionale, proprietà del materiale del nucleo. | Estremamente importante sia per la durata che per l'aumento dei costi . |

| Prestazioni del servizio | Resistenza all'usura e alla fatica, e altri. | Definisce la durabilità funzionale e la capacità durante il servizio. |

| Analisi dei costi totali | Costo del materiale, della lavorazione, dell'indurimento e della finitura. | Da queste informazioni si determina l'analisi del costo totale del componente. |

Ciò significa che, grazie a questo metodo di valutazione, è stato possibile effettuare un confronto tra oltre 20 diversi materiali di ingranaggi . Considerando la valutazione del risultato nella lavorazione e i requisiti tecnici, si può affermare con certezza che attualmente è possibile ottenere la massima economicità ed efficienza nella soluzione. Non va dimenticato che la nostra tecnica ha sempre consentito ai nostri clienti di ottenere un ulteriore risparmio dal 15 al 30%, pur soddisfacendo tutti i requisiti tecnici.

Quali sono le prestazioni e gli utilizzi dei materiali più comuni per ingranaggi?

La selezione ottimale dei materiali per la lavorazione degli ingranaggi richiede una chiara comprensione del comportamento delle diverse leghe e dei diversi composti sotto sforzo. Ogni categoria possiede caratteristiche prestazionali distinte – resistenza, durezza e resistenza all'usura – che ne definiscono le capacità. Abbinare queste proprietà ai giusti scenari applicativi è essenziale per progettare ingranaggi durevoli ed efficienti che soddisfino sia le esigenze operative sia i costi.

| Tipo di materiale | Caratteristiche principali | Applicazioni tipiche |

| Acciai legati | Elevata resistenza, buona durezza e resistenza alla fatica. | Trasmissioni progettate per automobili, cambi industriali e altri macchinari pesanti. |

| Ghise | Elevata resistenza all'abrasione e smorzamento delle vibrazioni, basso costo. | Trasmissioni ad ingranaggi pesanti, macchinari agricoli. |

| Leghe di rame | Elevata resistenza alla corrosione, basso coefficiente di attrito e lavorabilità. | Ingranaggi marini , ruote elicoidali, boccole e ambienti corrosivi. |

| Materie plastiche ingegneristiche | Leggero, silenzioso e con un'elevata resistenza alle sostanze chimiche. | Attrezzature per la lavorazione degli alimenti, azionamenti a bassa potenza, processi rumorosi. |

In conclusione, la corretta selezione dei materiali per la lavorazione degli ingranaggi è sempre il risultato di un equilibrio tra diverse caratteristiche prestazionali e requisiti realistici dovuti a specifici scenari applicativi . I confronti basati sui dati consentono di prendere decisioni consapevoli che consentono di ottenere una maggiore durata degli ingranaggi, ridurre i costi di manutenzione ed evitare sovradimensionamenti.

Figura 2: Diagramma di flusso dei servizi di ingranaggi di precisione e scelta dei materiali di LS Manufacturing

In che modo gli ingranaggi personalizzati possono soddisfare condizioni di lavoro particolari attraverso la selezione dei materiali?

Gli ingranaggi personalizzati sono realizzati per funzionare correttamente anche in condizioni avverse. Questo va oltre l'uso standard dell'ingranaggio. L'efficienza dell'ingranaggio dipende dal materiale utilizzato per affrontare le sfide che si presentano in un ambiente specifico. Ciò richiede di andare oltre i materiali convenzionali e adottare un approccio basato sulla conoscenza per fornire soluzioni realmente personalizzate in termini di durata e prestazioni.

- Ambienti con temperature estreme: ad esempio, nel settore aerospaziale e in quello energetico, la presenza costante di temperature elevate sarebbe dannosa per gli ingranaggi convenzionali. Tuttavia, l'Inconel mantiene la resistenza alle alte temperature e non si degrada a causa dell'ossidazione. Ciò costituisce una soluzione su misura fondamentale per la selezione di ingranaggi personalizzati .

- Resistenza alla corrosione e all'esposizione chimica: nel caso di applicazioni marine o di processo, l'umidità e le sostanze chimiche coinvolte possono facilmente danneggiare gli ingranaggi. Il materiale utilizzato in questo caso richiederebbe resistenza alla corrosione. L'utilizzo di questi materiali consente di creare ingranaggi personalizzati che resistono a condizioni di lavoro speciali , difficili e corrosive.

- Gestione di carichi pesanti e urti: le intense attività minerarie e l'uso di macchinari pesanti creano notevoli sollecitazioni e abrasioni per gli ingranaggi. La soluzione su misura prevede l'utilizzo di acciaio legato ad alta tenacità, che garantisce la resistenza del nucleo e un'elevata resistenza alla fatica. Ciò garantisce che gli ingranaggi personalizzati possano sopportare agevolmente carichi meccanici gravosi.

- Requisiti speciali per prestazioni avanzate: alcuni ingranaggi, utilizzati in settori come la robotica o la medicina, potrebbero richiedere requisiti speciali in termini di peso, livelli di rumorosità o altre proprietà magnetiche. L'utilizzo di polimeri o leghe avanzate senza proprietà magnetiche può soddisfare i requisiti speciali degli ingranaggi grazie a una particolare funzionalità.

Si può quindi concludere che gli ingranaggi personalizzati sono fondamentalmente progettati per offrire soluzioni in condizioni di lavoro particolari . Questo obiettivo viene raggiunto e realizzato non attraverso l'utilizzo di materiali ordinari, ma piuttosto sfruttando la conoscenza per offrire soluzioni precise e personalizzate . A questo proposito, la decisione di utilizzare le leghe e i polimeri più recenti con materiali compositi mira a garantire l'efficienza dell'ingranaggio per risolvere problemi specifici.

Come possiamo ottimizzare i costi di lavorazione degli ingranaggi garantendone al contempo la qualità?

Le pratiche di lavorazione degli ingranaggi economicamente vantaggiose non comportano sacrifici. Le opportunità di valutare e misurare costi e qualità sembrano essere il segno distintivo di un'ingegneria del valore di successo. Il processo legato all'ingegneria del valore gioca un ruolo cruciale nel garantire che tutti gli aspetti migliorino le prestazioni e la durata a un costo accettabile. Tutte le considerazioni relative alla garanzia della qualità assumono un ruolo fondamentale.

- Compromessi tra materiali e processi: si tratta di un processo olistico. I fattori che influenzano il costo del materiale includono la lavorabilità, la necessità di trattamento termico e la durata prevista. Il processo di ingegneria del valore determina dove è richiesto il materiale di migliore qualità e in quale momento è sufficiente un sostituto conveniente .

- Ottimizzazione della produzione per l'efficienza: questa strategia prevede l'osservazione dell'intero processo, dal taglio alla finitura. La strategia mira a semplificare il processo, a completare l'operazione in tempi più rapidi e a utilizzare meno utensili. L'intero processo sopra menzionato è parte integrante di una lavorazione degli ingranaggi efficiente ed economica .

- Scelta della soluzione che offre il miglior rapporto qualità-prezzo: sulla base dell'analisi di tutte le informazioni rilevanti, viene individuato il materiale che offre il miglior rapporto qualità-prezzo. Sebbene non tutti i materiali siano quelli meno costosi, vengono soddisfatti i requisiti e il costo più basso. Questa precisa corrispondenza garantisce la qualità per l'applicazione prevista.

- Validazione delle prestazioni e della durata: tutte le raccomandazioni proposte sono state testate e sottoposte a diverse simulazioni. Inoltre, in questo modo, si garantisce che il prodotto consentirà di risparmiare sui costi di produzione, pur mantenendo la capacità di soddisfare le specifiche e gli standard di durata richiesti. Questa fase di verifica finale rappresenta il culmine del nostro impegno per la garanzia della qualità .

In conclusione, ottenere una lavorazione degli ingranaggi sostenibile ed economicamente vantaggiosa è il risultato dell'applicazione dei principi dell'ingegneria del valore lungo l'intero ciclo di vita del prodotto. Bilanciando la selezione dei materiali, l'efficienza del processo e le prestazioni del ciclo di vita, forniamo soluzioni ottimizzate che riducono i costi totali del 20-35%, mantenendo al contempo i più rigorosi standard di garanzia della qualità .

Quali sono i requisiti speciali per le proprietà dei materiali negli ingranaggi ad alta precisione?

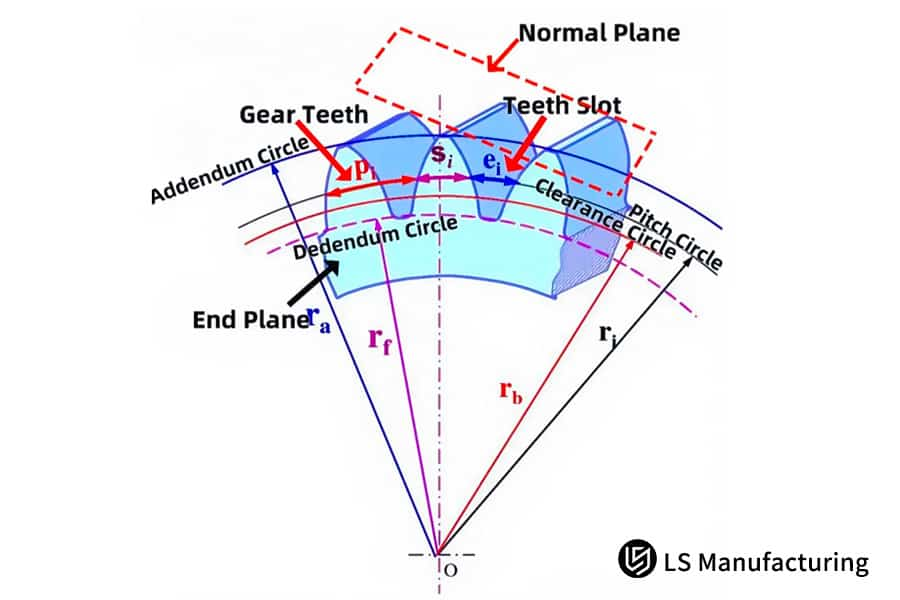

Oltre a queste considerazioni sulle prestazioni, ci si aspetta che gli ingranaggi di precisione presentino anche una serie di caratteristiche eccezionali, che ne garantiscano il mantenimento impeccabile della funzionalità per tutta la durata del loro ciclo di vita. Inoltre, i materiali per ingranaggi di precisione devono basarsi su due principi fondamentali: la resistenza all'usura e la stabilità dimensionale . Questi requisiti garantiscono che gli ingranaggi di precisione siano privi di qualsiasi tipo di curvatura o deformazione.

Stabilità dimensionale sotto stress

Nel tentativo di raggiungere una precisione micrometrica e mantenerla intatta, è necessario considerare un materiale con le minime proprietà di deformazione. Ecco perché, per quanto riguarda la stabilità dimensionale durante i trattamenti termici, si preferiscono materiali per utensili, materiali per utensili pre-temprati e acciai legati.

Maggiore resistenza all'usura

Negli ingranaggi ad alta precisione , la delicata superficie del dente, che si troverebbe su entrambi i fianchi, non sarebbe in grado di resistere all'usura, poiché l'usura della superficie ridurrebbe la precisione di trasmissione, aumentando così la rumorosità. I materiali per ingranaggi di precisione vengono selezionati in base alla loro capacità di creare uno strato superficiale resistente all'usura , come quello dell'acciaio cementato.

Riduzione al minimo dello stress interno e dell'omogeneità

In questo caso, è essenziale ridurre le tensioni interne e garantire l'omogeneità. Il materiale utilizzato non dovrebbe presentare inclusioni o segregazioni, come difetti interni, né dovrebbe presentare tensioni interne troppo elevate da indurre distorsioni durante la lavorazione. Ciò contribuisce direttamente alla stabilità dimensionale del complesso componente finale dell'ingranaggio.

Certificazione rigorosa e controlli di processo

Ogni lotto di produzione è rigorosamente certificato per quanto riguarda la composizione chimica e le proprietà meccaniche. Inoltre, un rigoroso processo di controllo viene applicato durante l'intero processo di lavorazione e trattamento termico. In questo modo, è possibile garantire il raggiungimento della resistenza all'usura dichiarata e della stabilità dimensionale per una precisione specificata pari almeno al grado ISO 5 o superiore.

In conclusione, per ottenere ingranaggi accurati e di alta precisione , è essenziale garantire l'utilizzo di materiali di precisione . I materiali devono essere leghe con stabilità dimensionale e un'adeguata resistenza all'usura . In alternativa, anche una corretta manipolazione dei materiali può garantire il livello desiderato di dentatura in termini di precisione, efficienza e acustica.

Figura 3: Manuale di selezione dei materiali per la produzione di ingranaggi personalizzati da parte di LS Manufacturing

In che modo la scelta dei materiali nella produzione degli ingranaggi influisce sulle prestazioni finali?

La selezione dei materiali per la produzione di ingranaggi può essere considerata una scelta fondamentale o intrinseca che determina direttamente e irreversibilmente il potenziale di un ingranaggio. La selezione dei materiali può essere considerata un elemento di primo ordine nella valutazione dell'impatto sulle prestazioni , poiché influenza caratteristiche cruciali, come la resistenza a fatica , le vibrazioni e la capacità di carico, di un prodotto. Il legame tra le proprietà dei materiali e le implicazioni sulle prestazioni dei prodotti si basa sul fatto che le proprietà dei materiali devono essere comprese in termini di implicazioni dirette sulle implicazioni sulle prestazioni del prodotto.

Determinazione della durata e della resistenza alla fatica

Le proprietà metallurgiche dei materiali, in particolare le proprietà del nucleo e della temprabilità, determinano di fatto il livello di durabilità nel processo di carico ciclico. La selezione dei materiali per la produzione di ingranaggi nelle fasi iniziali determina il limite di durabilità del materiale, poiché il materiale è sufficientemente resistente da resistere a milioni di cicli o si rompe prematuramente.

Influenza su rumore, vibrazioni e durezza (NVH)

La densità, le proprietà di smorzamento e l'uniformità della microstruttura del materiale contribuiscono ulteriormente alle sue proprietà di conduzione del rumore. Un materiale più morbido o con la capacità di autosmorzare avrebbe il potenziale per eliminare o ridurre il rumore degli ingranaggi. Pertanto, l' impatto sulle prestazioni, precedentemente menzionato, dovuto alla selezione del materiale è importante anche per le proprietà di silenziosità e scorrevolezza del materiale. Questo è un elemento vitale per il consumatore e per l'industria in generale.

Determinazione della capacità di carico e della resistenza

In primo luogo, la resistenza alla trazione, la durezza e la resistenza alla fatica da contatto del materiale scelto costituiranno la base su cui determinare le coppie applicate all'ingranaggio. Ciò richiede una valutazione dei materiali di fabbricazione degli ingranaggi , in modo che i denti non si pieghino, non si scheggino o non si scheggino sotto l'effetto dei carichi, il che gioca un ruolo significativo nell'impatto sulle prestazioni per quanto riguarda la trasmissione di potenza.

Abilitazione di previsioni accurate delle prestazioni

La fase di produzione degli ingranaggi, in relazione al processo di trattamento termico proposto e alle operazioni di lavorazione, consente di prevederne le prestazioni. Pertanto, l'analisi delle prestazioni del processo dei materiali consente di prevedere le prestazioni in uscita in termini di durata a fatica , tasso di usura e deformazione.

In altre parole, la selezione dei materiali per la produzione di ingranaggi non deve più essere una semplice decisione di acquisto, con effetti duraturi, ma deve invece coinvolgere un profondo processo tecnologico, poiché, di fatto, è proprio questo a rivelarsi il fattore più determinante per quanto riguarda le proprietà di affidabilità di base di un ingranaggio, in particolare la resistenza alla fatica , tra le altre. In altre parole, una decisione tecnicamente informata, basata su previsioni, garantirà che un prodotto soddisfi i requisiti previsti in termini di durabilità, tra le altre proprietà.

Come selezionare il materiale più adatto per gli ingranaggi in base a specifici scenari applicativi?

Anche la scelta del materiale per gli ingranaggi è in qualche modo correlata al successo, che può essere ottenuto in base a considerazioni di selezione specifiche per l'applicazione . Il nostro sistema intelligente semplifica questo processo traducendo parametri complessi in raccomandazioni facilmente comprensibili.

Definire prima il profilo operativo

Ciò richiede l'analisi del valore di coppia, velocità e altri fattori in un'applicazione. Questo profilo operativo fornisce una guida per stabilire i requisiti operativi di un'applicazione in base ai fattori indicati nella categoria dei requisiti di durezza.

Tenere conto delle condizioni ambientali

Talvolta, l'ambiente in cui il prodotto deve operare può assumere un'importanza pari a quella di altri fattori cumulativamente. I requisiti variano in funzione della presenza di fattori aggressivi ambientali come temperatura, acqua, sostanze chimiche e abrasione sul prodotto e riguardano la resistenza alla corrosione, alla temperatura, alle superfici, ecc.

Dare priorità agli obiettivi di prestazione

In base ai requisiti applicativi, i criteri generati che tendono a emergere sono legati, tra gli altri, all'ottimizzazione della durata, alla minimizzazione del peso, all'eliminazione del rumore e all'ottimizzazione dei costi. Questa fase specifica, pertanto, richiede un processo di definizione delle priorità dei requisiti prestazionali, con l'obiettivo di distinguere quegli attributi che hanno il potenziale per diventare un mezzo per ottimizzare le possibilità in base a una particolare caratteristica del materiale, ad esempio, un limite di resistenza più elevato e un fattore di smorzamento più elevato.

Sfrutta l'analisi intelligente per la precisione

I valori di tutti questi parametri verrebbero quindi utilizzati come input per l'analisi del sistema intelligente . Sarebbero in grado di determinare la differenza o il confronto in termini di un confronto efficace dei dati con l'ampio database dei materiali. In questo modo, emergerebbe l'elenco delle opzioni migliori, insieme a tutti i dettagli dell'analisi.

In sintesi, un metodo scientifico per la scelta dei materiali per gli ingranaggi si basa sulla selezione basata sull'applicazione , valutando sistematicamente le esigenze operative e ambientali. Supportato da un sistema intelligente , questo approccio fornisce raccomandazioni ottimizzate e basate sui dati per prestazioni e durata superiori degli ingranaggi.

Figura 4: Diagramma di flusso della fabbricazione di componenti personalizzati e delle specifiche dei materiali di LS Manufacturing

LS Manufacturing - Settore dei macchinari edili: Progetto di ottimizzazione dei materiali per ingranaggi per impieghi gravosi

In questo caso, il materiale utilizzato determina la durabilità del prodotto. Il caso LS Manufacturing illustra come l'ottimizzazione scientifica possa essere utilizzata per affrontare con successo il principale problema tecnico in questo modo:

Sfida del cliente

Si riscontravano alcuni casi di difetti di vaiolatura nel sistema di trasmissione a ingranaggi dei macchinari ingegneristici. Il materiale utilizzato, ovvero il 20CrMnTi , era inadeguato per condizioni di carico gravose. La durata media di un ingranaggio era inferiore alle 3000 ore . La frequenza di vaiolatura faceva aumentare i costi di manutenzione di un sistema di ingranaggi.

Soluzione di produzione LS

Sulla base di un'ampia valutazione delle proprietà dei materiali e di simulazioni delle condizioni, LS Manufacturing ha raccomandato di sostituire il materiale con acciaio da cementazione 18CrNiMo7-6 . Anche la procedura di trattamento termico è stata ottimizzata per ottenere una durezza superficiale di 60-62 HRC . Ciò migliora ulteriormente la resistenza all'usura e la resistenza al carico.

Risultati e valore

La durata degli ingranaggi è aumentata di oltre 8.000 ore e il tasso di guasto è diminuito del 70% . Il valore economico dovuto ai risparmi ha superato i 500.000 yuan , attribuibile esclusivamente alla riduzione dei costi di manutenzione. Nell'ambito di una partnership commerciale a livello mondiale, il progetto di ottimizzazione dei materiali ha contribuito a migliorare la posizione di LS Manufacturing come partner affidabile per la lavorazione di ingranaggi nel settore dei macchinari ingegneristici durevoli.

Nel caso di LS Manufacturing, il successo è stato raggiunto grazie alla loro conoscenza e competenza nell'analisi e nell'ottimizzazione del processo di trattamento termico. L'aggiornamento dal loro materiale esistente, il 20CrMnTi, a un materiale di qualità migliore, l'acciaio da cementazione 18CrNiMo7-6, ha contribuito a ottenere vantaggi in termini di durata degli ingranaggi, risparmio sui costi, collaborazioni e molti altri.

Vuoi migliorare il materiale degli ingranaggi per prestazioni più durature? Clicca per soddisfare le tue esigenze di utilizzo intensivo.

Tendenze applicative e analisi del valore della tecnologia dei materiali avanzati nella produzione di ingranaggi

L'integrazione della tecnologia dei materiali avanzati identificherebbe il cambiamento radicale avvenuto nel livello di prestazioni e nella durata degli ingranaggi e nel processo di progettazione. I materiali per la tecnologia di lavorazione degli ingranaggi identificherebbero che il processo di miglioramento identificherebbe le tendenze tecnologiche e, a sua volta, individuerebbe l'inizio di una delle forze che rendono unico il processo di lavorazione degli ingranaggi .

- Prestazioni avanzate basate su materiali compositi: lo sviluppo e il miglioramento di nuovi compositi e matrici ad alta resistenza basati su materiali metallici è emerso come un'altra tendenza su cui è stata posta enfasi. Ciò è dovuto al fatto che questi materiali avanzati offrono un rapporto resistenza-peso desiderabile e una maggiore capacità di assorbimento delle vibrazioni, risultando quindi utili per aeroplani e automobili che richiedono facilmente una riduzione della loro inerzia e del loro peso.

- Tecniche rivoluzionarie di ingegneria delle superfici: oltre alle materie prime, stanno emergendo anche numerosi trattamenti superficiali avanzati come rivestimenti DLC, nitrurazione al plasma e deposizione laser. Questi hanno portato a un notevole aumento dei valori di durezza superficiale dei materiali per la lavorazione degli ingranaggi , nonché della resistenza all'attrito e all'usura.

- Flessibilità nella progettazione di prodotti realizzati tramite fabbricazione additiva: il metallo utilizzato nel processo di fabbricazione additiva ( stampa 3D ) aiuta a progettare progetti complessi/topologicamente ottimizzati, impossibili da realizzare con la progettazione sottrattiva. Le tendenze tecnologiche consentono strutture leggere e integrate e l'uso di nuove leghe ad alte prestazioni , aprendo nuove frontiere nella progettazione di ingranaggi e nell'ottimizzazione delle prestazioni.

- Materiali intelligenti e funzionali: la ricerca sui sensori integrati e sui materiali autolubrificanti o autoriparanti rappresenta il futuro. Questi materiali avanzati e intelligenti potrebbero consentire il monitoraggio in tempo reale dello stato di salute degli ingranaggi, prevedere le esigenze di manutenzione e prolungare autonomamente la vita operativa, offrendo un profondo vantaggio competitivo a lungo termine grazie a una maggiore affidabilità e tempi di fermo ridotti.

In conclusione, rimanere al passo con le tendenze tecnologiche nei materiali avanzati e nell'ingegneria delle superfici è essenziale per la moderna produzione di ingranaggi. Adottando e integrando attivamente queste innovazioni nei materiali per la lavorazione degli ingranaggi , le aziende possono realizzare prodotti più leggeri, resistenti, silenziosi e durevoli. Questo approccio proattivo offre in definitiva un vantaggio competitivo decisivo sul mercato.

Domande frequenti

1. Quali sono le variabili che incidono sulle variazioni dei costi considerando ingranaggi realizzati con materiali diversi?

La variazione dei prezzi è dovuta principalmente al costo dei materiali, alla difficoltà di lavorazione e al processo di trattamento termico. Vi daremo consigli su quale sia l'opzione migliore da adottare in seguito.

2. Come posso stabilire se il materiale dell'ingranaggio soddisfa i requisiti di durata?

Siamo in grado di fornire un resoconto preciso sui risultati dei test di previsione della durata poiché siamo in grado di modellare i test di fatica dei materiali e le condizioni operative.

3. La produzione in piccoli lotti può trarre vantaggio dalla consulenza di esperti nella scelta dei materiali?

Offriamo a tutti i nostri clienti una consulenza gratuita sulla scelta dei materiali, indipendentemente dall'entità degli ordini.

4. Quali tecniche possono aiutarmi a garantire la qualità delle informazioni quando lavoro in condizioni particolari?

Nel nostro laboratorio sono disponibili tutte le attrezzature necessarie per le prove sui materiali . È possibile inoltre effettuare prove di vita accelerata utilizzando condizioni operative simulate.

5. Come risolvere i problemi di errore nella selezione dei materiali?

In questi casi possiamo anche fornire assistenza nella sostituzione dei materiali o nel miglioramento dei servizi di lavorazione, in modo che la perdita subita dal cliente sia minima.

6. Sono pronti i campioni di materiale e i rapporti di prova?

Forniamo al cliente un campione dei materiali e i risultati dei test sulle prestazioni.

7. Il prezzo del materiale nuovo è più alto rispetto al prezzo del materiale convenzionale?

I nuovi materiali sono stati in grado di raggiungere prezzi economicamente convenienti applicando tecnologie di ottimizzazione e di acquisto all'ingrosso.

8. Come valutare l'impatto delle modifiche ai materiali sui costi complessivi?

Proseguiamo con la valutazione dei costi di acquisizione e di elaborazione, nonché delle spese di manutenzione.

Riepilogo

Le prestazioni e la durata dei componenti degli ingranaggi possono essere migliorate applicando una selezione scientifica dei materiali e conoscenze ingegneristiche. L'azienda possiede le più elevate competenze tecniche e sistemi di materiali adeguati per offrire ai propri clienti i servizi più efficaci per la produzione di ingranaggi.

Contatta oggi stesso gli esperti di ingranaggi di LS Manufacturing per ricevere gratuitamente il tuo report di analisi sulla selezione dei materiali per ingranaggi! Ti forniremo consigli preziosi sui materiali più adatti alle tue specifiche esigenze applicative.

Lascia che i materiali perfetti forgino ingranaggi straordinari. Richiedi subito il tuo report personalizzato di analisi della selezione dei materiali e inizia un nuovo capitolo di trasmissioni efficienti e affidabili!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D, stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .