Il taglio degli ingranaggi è la base della trasmissione di precisione e la sua qualità determina direttamente le prestazioni dell'attrezzatura. Nella maggior parte dei casi, gli ingranaggi sono i punti critici nei settori della robotica industriale e dell'automazione: precisione insufficiente, durata breve e tempi di consegna lunghi. La causa principale risiede nella limitazione dei processi e nella mancanza di partner profondamente collaborativi.

L'articolo illustrerà analisi approfondite, dalla scienza dei materiali e dal design innovativo ai processi di produzione avanzati, della capacità dell'intero processo neltaglio di ingranaggi di precisione presso LS Manufacturing, concentrandosi su come fornire al meglio la lavorazione di ingranaggi ad alte prestazioni, altamente affidabile e ottimizzata in termini di costi. soluzioni. Permettimi di risparmiare tempo mentre presento il contenuto dell'articolo qui sotto.

Guida di riferimento rapida alla tecnologia di taglio degli ingranaggi

| Categoria modulo | Punti fondamentali |

Spiegazione specifica |

| Principio di taglio | Rimozione materiale e meccanismo di formatura |

Il materiale in eccesso viene rimosso punto per punto attraverso il movimento relativo di un utensile e del pezzo lungo l'evolvente e altri profili dei denti. |

| Metodo di elaborazione | Adattamento multiprocesso per dentatura/sagomatura/fresatura | La dentatura a creatore è adatta per la produzione di grandi volumi e ad alta efficienza, la sagomatura si adatta perfettamente a denti interni/spazi ristretti, mentre la fresatura soddisfa requisiti di elevata flessibilità. |

| Tecnologia degli strumenti | Rivestimento e geometria Ottimizzazione | Impiego del rivestimento TiAlN per il miglioramento dell'usura e ottimizzazione dell'angolo di spoglia per bilanciare la riduzione delle vibrazioni e la rimozione dei trucioli. |

| Considerazione del materiale | Lavorabilità e sinergia nel trattamento termico | Il calore generato dal taglio dovrebbe essere controllato per evitare cambiamenti nella struttura metallografica degli acciai cementati come 20CrMnTi. |

| Controllo di precisione | Precisione dinamica e compensazione degli errori | Utilizzando la tecnologia di rilevamento online e compensazione della temperatura, l'errore di inclinazione viene controllato stabilmente entro il livello ISO 5. |

| Tendenze di sviluppo | Taglio a secco, monitoraggio intelligente | Utilizza latecnologia di microlubrificazionedotata di sensori di vibrazione per promuovere il rispetto dell'ambiente e la manutenzione predittiva. |

| Tipo materiale | Riepilogo delle caratteristiche principali e delle applicazioni tipiche | |

| Acciaio legato 4140/42CrMo |

Ha un'elevata resistenza con buona tenacità; quindi, può trovare applicazioni negli ingranaggi per carichi pesanti in macchinari pesanti dopo la tempra e il rinvenimento. |

|

| Acciaio carburato 9310 |

Durezza superficiale molto elevata combinata con buona tenacità del nucleo quando cementata; per l'uso in ingranaggi sottoposti a sollecitazioni elevate, in particolare nel settore aerospaziale e cambi ad alte prestazioni. |

|

| Ottone |

Ottima resistenza alla corrosione e buona lavorabilità; utilizzato principalmente in strumenti a basso carico, resistenti alla corrosione o piccole applicazioni di trasmissione. |

|

| Plastici tecnici (come POM) | Autolubrificante, leggero e silenzioso, è la scelta ideale per applicazioni con carichi leggeri, silenziose o esenti da lubrificazione. |

| Metodo di elaborazione | Principio e scenari applicabili |

Caratteristiche economiche |

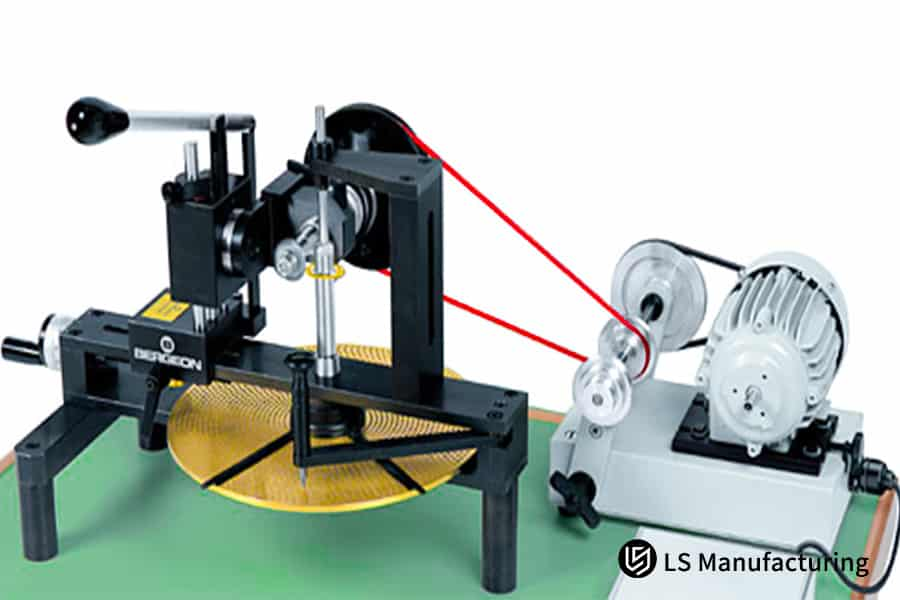

| Hobbing | Metodo di generazione continua; consigliato per la lavorazione ad alta efficienza e volumi elevati di cilindri esterni e elicoidali ingranaggi. |

Costo unitario estremamente basso per lotti di grandi dimensioni ma richiede utensili da taglio altamente specializzati. |

| Modellazione | imula l'ingranaggio degli ingranaggi ed è preferito per lalavorazione di ingranaggi interni, doppi ingranaggi e spallamenti. |

Relativamente parlando, la sua efficienza è bassa, ma può risolvere alcuni problemi strutturali. |

| Fresatura | Indicizzazione con utensili da taglio generici; adatto per la produzione di prototipi, piccoli lotti e ingranaggi di moduli extra-grandi. |

Massima flessibilità: non è necessario alcun utensile da taglio speciale in piccoli lotti. |