La produzione di ingranaggi è il cuore dei sistemi di trasmissione di precisione. Attualmente, molte aziende si trovano ad affrontare sfide comuni come l’insufficiente precisione degli ingranaggi, l’eccessivo rumore di accoppiamento e la breve durata a fatica. Questi problemi limitano direttamente le prestazioni complessive e l'affidabilità delle apparecchiature di fascia alta. La causa principale risiede nel fatto che la produzione di ingranaggi è un progetto di ingegneria sistematico, che prevede una progettazione complessa del profilo dei denti, una precisione di lavorazione a livello di micron e un rigoroso controllo del trattamento termico. Le aziende prive di un profondo accumulo tecnologico e di attrezzature avanzate faticano a garantire la coerenza dei lotti.

LS Manufacturing fornirà una soluzione sistematica che comprende macchine utensili CNC ad alta precisione, analisi di progettazione professionali, processo di trattamento termico di precisione e controllo di qualità completo. Pertanto, in questo articolo, analizziamo sistematicamente gli aspetti tecnici chiave; dimostriamo come utilizzare i nostri ingranaggi ad alta precisione, bassa rumorosità e lunga durata in modo affidabile e sicuro. Per farti risparmiare tempo, ecco una rapida panoramica delle conclusioni principali.

Tabella di riferimento rapido per la produzione di ingranaggi

| Categorie parziali | Analisi dei punti chiave | ||

| Situazione attuale | Il punto critico viene solitamente affrontato nel settore della produzione di ingranaggi, bilanciando precisione, rumore e durata. | ||

| Causa principale | È attribuito al design geometrico, all'alto livello dei processi di lavorazione e al successivo trattamento termico. | ||

| Struttura della soluzione | Tecnologia, attrezzature, processi e controllo qualità sono combinati in modo logico per superare varie sfide di produzione. | ||

| Tecnologia di progettazione avanzata | Con lo speciale software per l'ottimizzazione del profilo dei denti, sviluppa la stimolazione della mesh e migliora le prestazioni dalla fonte. | ||

| Processo di lavorazione di precisione | Le macchine utensili CNC ad alta precisione garantiscono le tolleranze del profilo del dente e la qualità della superficie. | ||

| Trattamento termico e rafforzamento | Processi di trattamento termico controllabili utilizzati per un drastico aumento della resistenza all'usura e alla fatica degli ingranaggi. | ||

| Controllo di qualità completo | Il sistema di test dell'intero processo, dall'inizio alla fine, è la garanzia della coerenza dei batch. | ||

| Valore fondamentale | Fornendo infine alta precisione con prodotti per ingranaggi a bassa rumorosità e di lunga durata. |

| Fase del flusso del processo | Riepilogo dei contenuti principali | ||

| Progettazione e ottimizzazione degli ingranaggi | Selezione del software appropriato per progettare i profili dei denti e simulare i carichi per ottenere prestazioni ottimali fin dall'inizio. | ||

| Lavorazione dei denti | Si tratta di un processo mediante il quale il profilo di base del dente dell'ingranaggio, mediante metodi comehobbing e shaping, viene tagliato sul pezzo grezzo dell'ingranaggio con elevata precisione. | ||

| Selezione e pretrattamento del materiale | Scegli l'acciaio giusto in base alle scene di applicazione e forgia per gettare una buona base per il processo successivo. | ||

| Trattamento termico | Si tratta di un aumento generale della durezza superficiale, della resistenza all'usura e della tenacità attraverso processi come la cementazione e la tempra. | ||

| Lavorazione fine | Correggere la distorsione dopo lo spegnimento mediante rettifica degli ingranaggi e così via per ottenere un grado di precisione ultra-elevato come richiesto dal disegno. | ||

| Misurazione e corrispondenza | Verifica nel dettaglio alcuni parametri del cambio di arrivo e area di contatto sulle coppie di chiavi. |

| Caratteristiche del processo | Metodo di formatura, ad es. Forgiatura, fusione di precisione | Metodo di generazione, ad es. Dentatura di ingranaggi, modellatura di ingranaggi |

Metodo di finitura Rettifica ingranaggi, levigatura ingranaggi |

| Livello di precisione | Inferiore, appropriato per applicazioni con tolleranze meno rigorose. | Elevato, raggiungendo economicamente i requisiti di precisione di livello industriale. | Molto alto, per applicazioni che richiedono trasmissioni ultraprecise. |

| Efficienza di lavorazione | Alto, adatto per volumi elevati e produzione rapida. | Medio: raggiunge un buon equilibrio tra precisione ed efficienza. | Abbassamento, un processo necessario per garantire la precisione finale. |

| Scenario applicabile | Macchine agricole, elettrodomestici e altri prodotti sensibili al costo e al lotto. | Macchine generali, trasmissioni automobilistiche e altri settori principali del settore. | Aerospaziale, macchine utensili CNC di fascia alta e altre attrezzature all'avanguardia. |

| Differenza di costo | Investimento elevato nello stampo, mentre il costo unitario diminuisce sostanzialmente con l'aumentare delle dimensioni del lotto. | Investimento iniziale e costo unitario relativamente equilibrati, elevata efficacia dei costi. | Costi elevati di attrezzature e manodopera; le parti critiche sono considerate adatte a questo. |

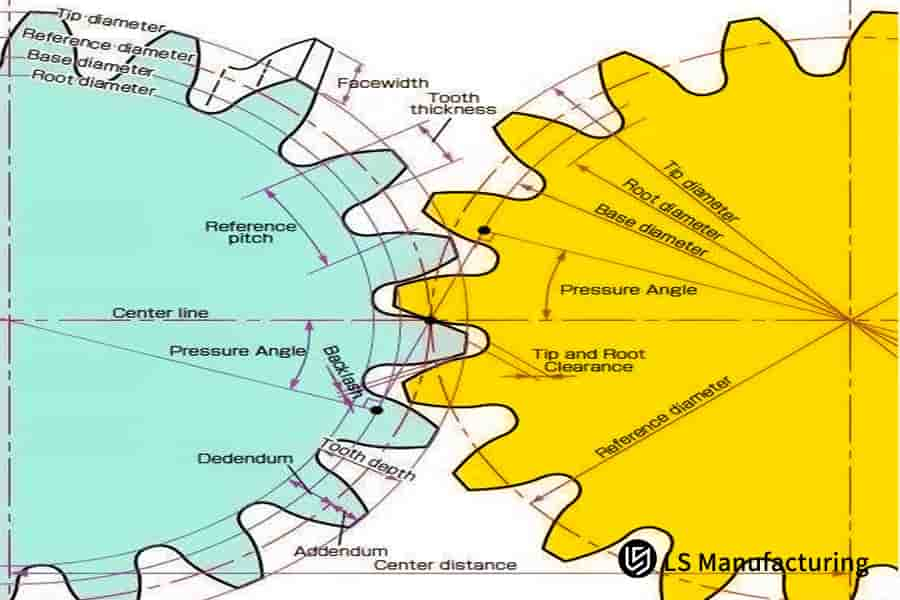

Figura 2: Dimostrazione della nostra esperienza nella progettazione di ingranaggi di precisione da parte di LS Manufacturing

Figura 2: Dimostrazione della nostra esperienza nella progettazione di ingranaggi di precisione da parte di LS Manufacturing