La produzione di ingranaggi per il settore automobilistico è molto complessa per gli OEM e i fornitori di primo livello . Ad esempio, gli ingranaggi prototipo realizzati possono presentare errori fino a 0,02 mm e il rumore prodotto nella produzione in serie può essere così forte da essere inaccettabile. Inoltre, il trattamento termico può causare distorsioni superiori a 0,05 mm . Di solito, questi problemi comportano ritardi nei progetti di 4-6 settimane e i costi per i reclami di qualità superano il 15% del costo totale del progetto. La nostra soluzione collettiva è la risposta a queste criticità.

Forniamo una soluzione completa per la produzione di ingranaggi, superando i limiti dei tradizionali fornitori monoprocesso. Combinando progettazione, ingegneria dei materiali e di processo, e basandoci su 20 anni di esperienza specialistica e un database di 286 casi comprovati , possiamo garantire un flusso di ottimizzazione fluido dal prototipo alla produzione di massa. Un processo così integrato non solo consente di ottenere una maggiore precisione degli ingranaggi fino a 0,005 mm e una riduzione del rumore di 3 dB, ma anche un costo per pezzo inferiore del 25% .

Produzione di ingranaggi per autoveicoli: panoramica completa

| Sezione | Contenuto principale in una frase |

| Punti dolenti attuali | I produttori di ingranaggi devono far fronte a imprecisioni nei prototipi, problemi di rumore, distorsioni dovute al trattamento termico , ritardi nei progetti e costi elevati per la qualità. |

| Analisi della causa principale | Il problema principale è una catena di fornitura frammentata, priva di progettazione integrata, materiali e ottimizzazione dei processi. |

| Soluzione proposta | Offriamo una soluzione completa, dalla progettazione alla produzione di massa, avvalendoci di 20 anni di conoscenze specialistiche . |

| Metodologia e dati | Il nostro metodo di lavorazione degli ingranaggi è supportato da un database di processi proprietario, sviluppato a partire da 286 casi di studio di progetti di successo. |

| Risultati chiave delle prestazioni | La nostra soluzione garantisce una maggiore precisione degli ingranaggi , livelli di rumore più bassi e un notevole risparmio sul costo di ogni componente. |

Siamo la soluzione diretta al divario critico di integrazione nel settore della produzione di ingranaggi per l'industria automobilistica. Il nostro processo sta cambiando l'intera economia, dalla progettazione alla produzione, e siamo in grado di salvare l'azienda da ritardi, scarsa qualità e costi aggiuntivi derivanti dall'utilizzo di diversi fornitori di singoli processi. Il nostro sistema affidabile e basato sui dati si traduce nella produzione di ingranaggi di maggiore precisione , con funzionamento meno rumoroso e costi unitari inferiori, garantendo così il rispetto delle tempistiche dei progetti e la continuità della redditività.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Esistono molte guide, ma la nostra si basa sul reparto produzione. Da oltre 20 anni siamo il partner principale degli OEM del settore automobilistico, trasformando ingranaggi complessi in ingranaggi ad alte prestazioni e affidabili. La conoscenza che abbiamo acquisito in questo ambito ci ha fatto capire che è la precisione di una trasmissione a determinare la dinamica di un veicolo, non la frequenza delle richieste di intervento in garanzia.

Il nostro metodo incorpora criteri rigorosi, come i principi di controllo dell'American Production and Inventory Control Society (APICS) e le specifiche dell'Aluminium Association (AAC) per la scienza dei materiali. Questo metodo rigoroso ci consente di controllare la distorsione del trattamento termico, raggiungere rigorosi obiettivi di rumore e garantire la qualità dal primo prototipo alla milionesima unità in produzione in serie.

Trasformiamo questa esperienza pratica nel vostro vantaggio competitivo. Condividendo conoscenze comprovate e operative su come ottimizzare geometria e processo, vi aiutiamo a evitare errori costosi. Lavorare insieme a noi garantisce risultati affidabili, garantendo prestazioni, durata e parametri di pianificazione ottimali per i vostri programmi di ingranaggi personalizzati .

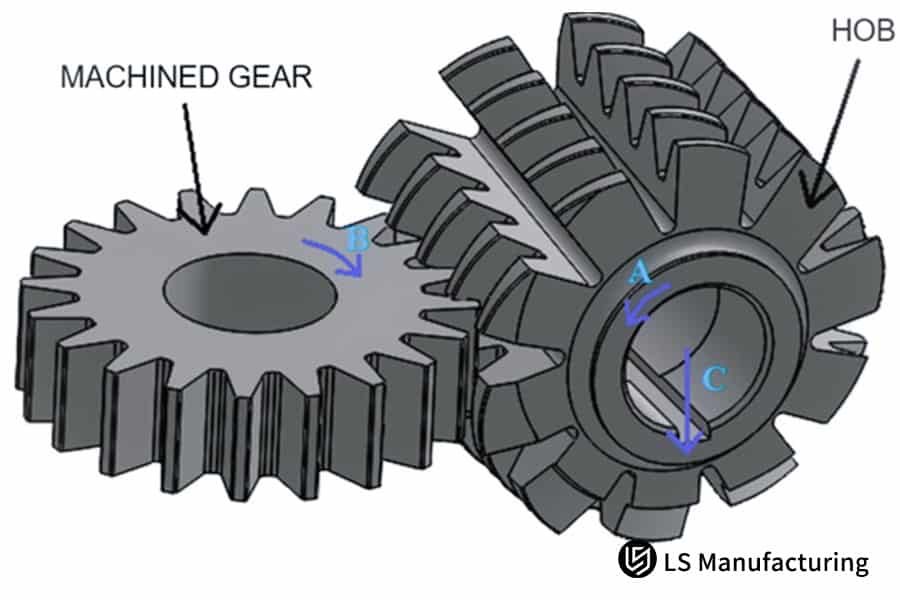

Figura 1: Disegno tecnico di un ingranaggio di trasmissione e di un utensile da taglio di LS Manufacturing

Quali vincoli del processo di produzione devono essere considerati durante la fase di progettazione degli ingranaggi per autoveicoli?

La fase di progettazione è di gran lunga la più influente, poiché determina l'80% del costo e delle prestazioni di un sistema di ingranaggi . Lo scopo di questo articolo è spiegare il nostro approccio, che consiste nell'integrare i vincoli di produzione fin dalle prime fasi di progettazione per prevedere ed evitare potenziali problemi che si sarebbero trasformati in problemi nella produzione di ingranaggi per il settore automobilistico .

Selezione del processo strategico in base alle specifiche

Colleghiamo i parametri di progettazione alle corrispondenti sequenze di produzione, che hanno dimostrato la loro efficienza. Per applicazioni ad alto volume con moduli da 1,5 a 2,5 mm , optiamo per la laminazione e la rasatura, che ci consentono di raggiungere un grado di precisione DIN 6 in modo molto conveniente. D'altra parte, per moduli più grandi ( >3 mm ), dove è necessario ottenere il massimo livello di precisione, utilizziamo la rettifica della forma, raggiungendo così il grado DIN 4, pur evidenziando chiaramente l'inevitabile aumento dei costi del 40% .

Ottimizzazione basata sulle prestazioni per gli ingranaggi dei veicoli elettrici

Per la produzione di ingranaggi personalizzati per riduttori EV, applichiamo una micro geometria mirata. Una bombatura deliberata di 5-8 mm viene calcolata per ottenere una riduzione del rumore di 2-3 dB . Il modello ottenuto con il contatto viene quindi analizzato attentamente tramite simulazione per verificare che il vantaggio in termini di rumore non comporti una riduzione della capacità di carico superiore al 10% . In questo modo, il compromesso tra NVH e durata viene raggiunto fin dall'inizio.

DFM proattivo per mitigare gli effetti del trattamento termico

Il nostro approccio alla produzione di ingranaggi di precisione parte dall'analisi predittiva DFM . Simuliamo la distorsione termica per impostare sovrametalli pre-lavorazione accurati e organizzare le operazioni nel giusto ordine. Tale correzione preventiva previene problemi di rettifica successivi, con il risultato che il componente dell'ingranaggio, dopo la tempra, soddisferà tutte le specifiche finali senza compromessi.

Questo approccio integra la teoria con un'esecuzione prevedibile. Integrando l'intelligenza produttiva nella fase di progettazione, offriamo un quadro di sviluppo chiaro che consente al vostro progetto di ingranaggi di funzionare al meglio, di essere più adatto a qualità, costi e stabilità nella produzione in serie.

Come bilanciare velocità di convalida e rappresentatività per la produzione di massa nella fabbricazione di prototipi di ingranaggi?

La prototipazione degli ingranaggi si scontra con un problema fondamentale: il dilemma tra velocità e componenti che rappresentino realmente la produzione. Il nostro approccio a più livelli risolve questo problema assegnando diverse tecnologie di prototipazione in base agli obiettivi di validazione, garantendo così tempi di realizzazione rapidi e dati affidabili . Il processo è:

Verifica rapida della funzionalità e dell'adattamento

- Metodo: ingranaggi in polimero stampati in 3D.

- Come lavoriamo: Eseguiamo la lavorazione degli ingranaggi del nucleo dello stampo e la sinterizzazione ad alta velocità per produrre ingranaggi in nylon in 2 giorni, ottenendo una riduzione dei costi del 70%.

- Problema risolto: ciò consente ai progettisti di verificare fisicamente l'adattamento dell'assemblaggio, i giochi e la cinematica di base quasi contemporaneamente, aprendo così la strada a rapidi cambiamenti concettuali ancor prima che venga tagliato un singolo pezzo di metallo.

Test di durata e carico accelerati

- Metodo: ingranaggi in acciaio tenero, lavorati e lavorati meccanicamente.

- Come lavoriamo: tagliamo pezzi grezzi in acciaio da 45# e rendiamo più efficiente il processo di lavorazione e tempra degli ingranaggi prototipo per fornire ingranaggi temprati e rasati in 5 giorni .

- Problema risolto: fornisce un componente metallurgicamente identico a quello utilizzato per i test di coppia, usura e durata, riducendo così i tempi e i costi della cementazione completa a dati di durata inferiori a quelli critici.

Validazione delle prestazioni e NVH equivalenti alla produzione

- Metodo: produzione di prototipi con il materiale di produzione finale e trattamento termico.

- Come eseguiamo: qui procediamo con specifiche complete di produzione di ingranaggi per autoveicoli : materiale 20CrMnTi , cementazione e rettifica di precisione, con consegna in 12 giorni.

- Problema risolto: produce un prototipo simile nella microstruttura e nell'integrità della superficie della parte in serie, fornendo così dati definitivi su rumore, vibrazioni e durezza (NVH) ed efficienza, eliminando così le congetture sulle prestazioni

Questo approccio metodico ai servizi di prototipazione degli ingranaggi consente di trasformare i costi di prototipazione in dati decisionali di alto valore in ogni fase. Individuando il percorso migliore per raggiungere ogni obiettivo di validazione, consentiamo ai clienti di ridurre i cicli di sviluppo di oltre il 60% e di elaborare con sicurezza un preventivo finale e preciso per la produzione degli ingranaggi .

Come viene garantita la costanza della precisione degli ingranaggi nella produzione di massa?

Mantenere una precisione micrometrica e uniforme in produzioni di grandi volumi è una delle principali sfide nella produzione di ingranaggi di precisione . Questo white paper presenta la strategia di controllo sistematica, basata sui dati, che implementiamo per garantire la produzione di ingranaggi di alta qualità e la coerenza del prodotto, risolvendo così direttamente il principale rischio di variazione nella produzione di massa per i nostri clienti.

| Dimensione di controllo | Metodo e frequenza | Specifica dell'obiettivo | Scopo |

| Capacità di processo (SPC) | Monitoraggio SPC in tempo reale degli attributi chiave degli ingranaggi. | CpK 1,67 per tolleranze critiche (ad esempio, passo 0,015 mm ). | Rilevare tempestivamente la deriva del processo e apportare correzioni per mantenere condizioni stabili. |

| Verifica metrologica | Ispezione del 100% del primo/ultimo pezzo per lotto ; audit completo su un centro di misurazione Klingelnberg ogni 200 pezzi. | Errore del profilo 0,008 mm ; errore di passo entro le specifiche. | Fornitura di dati assoluti e tracciabili per la certificazione finale della qualità degli ingranaggi da parte di esperti. |

| Gestione della durata degli utensili | Strumento predittivo, sistema di modifica basato sul conteggio dei pezzi e sul monitoraggio delle condizioni. | Cambio utensile obbligatorio dopo 500 pezzi per operazioni critiche. | Per garantire servizi di produzione di ingranaggi coerenti è fondamentale eliminare il degrado della qualità causato dall'usura degli utensili. |

| Integrazione di sistema | Feedback a circuito chiuso dalla misurazione alla correzione della macchina. | Ottenere per primi una resa di passaggio del 99,7% nella produzione in serie. | Costruire un sistema di produzione di ingranaggi autocorrettivo che mantenga la precisione a lungo termine. |

Questo framework converte le idee teoriche sulla qualità in un ambiente di produzione rigorosamente controllato. Raggiungiamo la precisione richiesta dai principali OEM nel settore della produzione di ingranaggi di precisione combinando il controllo statistico di processo con una metrologia rigorosa e una gestione predittiva degli utensili. Il metodo utilizzato riduce il rischio per un fornitore di ingranaggi per il settore automobilistico , rende impossibile la fuga di quelli costosi e, quindi, crea un record verificabile di eccellenza nei sistemi di ingranaggi , fondamentale in applicazioni competitive e di alto valore.

Figura 2: Vista trasversale dettagliata di un meccanismo di cambio di un veicolo di LS Manufacturing

Come controllare la catena dimensionale critica nell'assemblaggio di ingranaggi complessi?

Le prestazioni di un sistema di ingranaggi dipendono interamente da quanto bene tutti i suoi componenti siano controllati e fatti interagire. Questo documento descrive in dettaglio la nostra metodologia sistematica per la gestione di catene dimensionali di assemblaggio complesse, garantendo una distribuzione ottimale del carico, prestazioni di rumorosità e una resa al primo passaggio nell'assemblaggio di ingranaggi per il settore automobilistico .

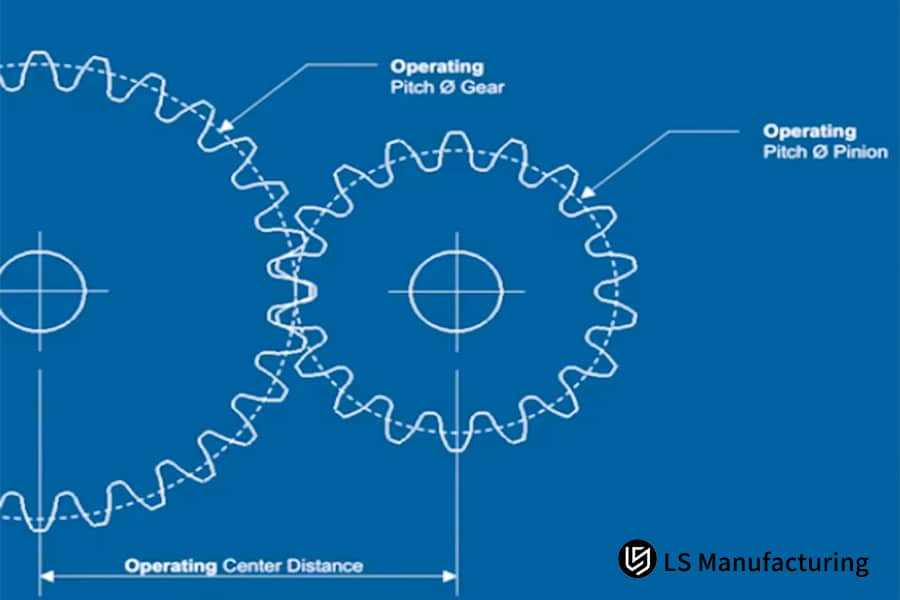

Analisi proattiva dello stack-up dimensionale

Prima di iniziare qualsiasi progetto, eseguiamo un'analisi completa dello stack digitale. Questa simulazione specifica e distribuisce le tolleranze dimensionali per ogni componente, partendo dall'albero dell'ingranaggio e terminando con il foro dell'alloggiamento. La modellazione proattiva delle interfacce degli ingranaggi, come il gioco assiale dei satelliti, è soggetta a variazioni controllate di soli 0,1-0,15 mm , che rappresentano una condizione di condivisione del carico predefinita.

Verifica a livello di componente per l'adattamento dell'assemblaggio

Per garantire componenti di altissima qualità, eseguiamo verifiche di livello molto approfondite. La macchina di misura a coordinate (CMM) viene utilizzata per misurare i punti critici del foro dell'alloggiamento, rispettando una tolleranza di posizione effettiva di 0,02 mm . Ogni componente dell'ingranaggio viene inoltre controllato rispetto alle specifiche di stampa. Grazie a un livello così elevato di ispezione in entrata, la fase di assemblaggio finale viene impostata con componenti noti e di alta qualità, eliminando così le variabili più importanti.

Assemblaggio selettivo per prestazioni ottimali del sistema

In qualità di partner strategico nella produzione di ingranaggi , eseguiamo procedure di assemblaggio selettive. I componenti vengono classificati accuratamente in base alle loro dimensioni effettive. Successivamente, accoppiamo i componenti (ad esempio, i singoli ingranaggi planetari e i supporti) in modo da ottenere il precarico o l'allineamento di ingranamento desiderati. Questo compensa le variazioni di livello dei componenti entro le tolleranze e si traduce in prestazioni di livello del sistema, ad esempio una riduzione del rumore di 3 dB.

Con questo metodo, l'assemblaggio non è più un processo variabile, ma un risultato prevedibile e ingegnerizzato. Grazie all'utilizzo di analisi virtuale, metrologia, verifica della qualità e matching intelligente, qualsiasi progetto di produzione di componenti automobilistici sarà in grado di soddisfare le prestazioni di sistema pianificate, l'affidabilità e l'efficienza di assemblaggio, aumentando così direttamente la resa al primo passaggio fino al 98% e oltre.

Come si può prevedere e controllare la deformazione termica degli ingranaggi sottoposti a carichi elevati durante il trattamento termico?

La distorsione dovuta al trattamento termico è un fattore determinante per la qualità finale e le prestazioni nella produzione di ingranaggi di precisione . Se non controllata, può causare bruciature da rettifica, rumore e guasti prematuri. Questo documento descrive una metodologia basata sui dati per prevedere, compensare e ridurre al minimo la distorsione, garantendo stabilità dimensionale e maggiore durata nella produzione di ingranaggi per il settore automobilistico .

| Dimensione di controllo | Metodo e specifiche | Obiettivo/Risultato | Scopo |

| Simulazione predittiva | Per simulare le sollecitazioni termiche e di trasformazione di fase è stata utilizzata l'analisi degli elementi finiti (FEA). | Lo strumento di previsione ha suggerito una distorsione del profilo di tempra post-tempra di 0,02-0,03 mm per 20CrMnTi . | La compensazione pre-lavorazione dell'ingranaggio grezzo può essere determinata con precisione per evitare sovra/sottoscorte. |

| Stabilità del processo | Il potenziale di carbonio viene mantenuto entro lo 0,05% utilizzando forni ad atmosfera controllata. | La durezza della cassa viene costantemente ottenuta con una banda di dispersione HRC 1,5 . | Nessuna incoerenza metallurgica significa nessuna distorsione e stress variabili. |

| Compensazione convalidata | Utilizzo di tolleranze di stock calcolate per la pre-rettifica in base ai risultati FEA. | Dopo la pulizia e la rettifica, la geometria finale dei denti degli ingranaggi sarà conforme alle specifiche. | È quindi possibile trasformare la distorsione da imprevedibile a una fase di produzione pianificata e controllata. |

| Risultato della prestazione | Il ciclo termico e i parametri di tempra sono stati ottimizzati e convalidati tramite test. | La resistenza alla fatica da flessione è sufficiente per oltre 1 milione di cicli per i componenti degli ingranaggi più critici. | I risultati dei servizi di produzione di ingranaggi sono affidabili, ad alte prestazioni e convalidati dai dati. |

Questo metodo strutturato facilita la trasformazione di una variabile di qualità importante in un parametro di processo controllato. Utilizzando una combinazione di simulazione, previsione basata su dati e rigoroso controllo di processo, siamo in grado di garantire un elevato livello di qualità nel nostro sistema di ingranaggi ad alto carico , che non solo ne fa sì che la geometria, la metallurgia e le prestazioni soddisfino le specifiche di progettazione, ma offre anche agli utenti la certezza di poter contare su di essi anche nelle applicazioni di trasmissione più impegnative.

Figura 3: Diagramma che mostra i diametri primitivi degli ingranaggi e le loro distanze centrali di LS Manufacturing

LS Manufacturing New Energy Vehicle Industry: Progetto di personalizzazione del riduttore ad alta velocità

Lo sviluppo di un riduttore affidabile, silenzioso ed efficiente dal punto di vista energetico per un motore elettrico a 20.000 giri/min comporta non poche sfide nella produzione di ingranaggi di precisione . Ecco la storia della collaborazione tra un produttore di veicoli elettrici e noi per trovare soluzioni di produzione di ingranaggi ai problemi di rumore, efficienza e durata del loro sistema di riduttori ad alta velocità:

Sfida del cliente

Il prototipo di riduttore del cliente, che utilizzava ingranaggi cementati in 20CrMnTi , al momento non era in grado di soddisfare l'obiettivo. I livelli di rumorosità erano di 78 dB (superiori ai limiti), l'efficienza della trasmissione era solo del 92% e un tasso di vaiolatura del 5% nella produzione pilota metteva a repentaglio le tempistiche del progetto. Questi problemi avrebbero avuto un impatto significativo sulle prestazioni complessive del veicolo, sulla tempistica e sulla reputazione del marchio. Pertanto, il cliente necessitava di una risposta ingegneristica tempestiva da parte di un fornitore esperto di ingranaggi per autoveicoli .

Soluzione di produzione LS

In qualità di nostro partner di lunga data nella produzione di ingranaggi , abbiamo elaborato insieme una serie completa di soluzioni. Abbiamo utilizzato la rettifica di precisione per ottenere ingranaggi di qualità DIN 5, abbiamo eseguito la pallinatura per eliminare le tensioni residue di compressione e ottimizzato la profondità della cementazione a 0,8-1,2 mm con una durezza superficiale di 58-62 HRC . È stata apportata un'attenta modifica micrometrica alla geometria per mantenere gli ingranaggi silenziosi anche ad alta velocità e sotto carichi pesanti, ottenendo così una soluzione ad alte prestazioni.

Risultati e valore

Il sistema di ingranaggi di nuova concezione ha migliorato significativamente il livello di rumorosità, portandolo a 72 dB , e ha raggiunto il 96% di efficienza. Gli ingranaggi prodotti in serie non hanno presentato alcun guasto entro 12 mesi , risolvendo così completamente il problema della corrosione. Questa affidabile produzione in serie ha permesso al cliente di immettere il proprio modello sul mercato due mesi prima del previsto e, allo stesso tempo, il costo unitario del riduttore è stato ridotto del 20% , a dimostrazione dell'alto valore della partnership .

Questo caso mette davvero in luce la nostra profonda competenza tecnica nella produzione di ingranaggi per il settore automobilistico . Grazie alle nostre soluzioni per ingranaggi per il settore automobilistico , siamo riusciti a trasformare un collo di bottiglia del motore in un vantaggio competitivo. Più che semplici componenti, forniamo soluzioni ingegnerizzate, performanti e garantite per i sistemi di trasmissione elettrica di nuova generazione, ancora più esigenti.

Come selezionare la combinazione ottimale di materiale per ingranaggi e processo di produzione in base allo scenario applicativo?

La scelta del materiale e del processo di produzione ottimali per gli ingranaggi è un fattore determinante per le prestazioni, la longevità e il costo totale di un ingranaggio. Un abbinamento scientifico e orientato all'applicazione è essenziale per soddisfare specifiche esigenze operative. Questo documento descrive la nostra metodologia sistematica per prendere queste decisioni fondamentali nella produzione di ingranaggi personalizzati :

Selezione del materiale in base al carico dell'applicazione

- Requisiti di elevata resistenza: per gli ingranaggi dei riduttori EV sottoposti a carichi elevati, consigliamo acciai da cementazione, come il 20CrMnTiH . L'acciaio utilizzato garantisce una resistenza alla flessione di 1500 MPa .

- Esigenze ambientali speciali: per mantenere la durabilità delle parti sottoposte a carichi elevati in ambienti umidi, vengono utilizzate leghe di rame ad alta resistenza all'usura. In questo caso, viene scelto il bronzo CuP14 con un valore PV ≥2,5 MPam/s .

Ottimizzazione dei processi per prestazioni e rendimento

- Massimizzazione dell'efficienza dei materiali: per ridurre il peso degli ingranaggi senza comprometterne la resistenza, abbiamo adottato la forgiatura a forma quasi netta per i semilavorati degli ingranaggi . Grazie a questo processo, siamo riusciti ad aumentare l'utilizzo dei materiali dal 45% a oltre l'85% .

- Ottenere la precisione finale: il preformato forgiato viene lavorato secondo le specifiche del sistema di ingranaggi finale per garantire silenziosità ed efficienza mediante lavorazione di precisione degli ingranaggi .

Validazione olistica del rapporto costi-prestazioni

- Modellazione dei costi totali: analizziamo attentamente i costi del ciclo di vita e quindi livelliamo gli investimenti in utensili con i potenziali risparmi sui materiali e sulla lavorazione nel tempo .

- Validazione della produzione: garantire stabilità e qualità attraverso prove pilota è il modo in cui sviluppiamo servizi di produzione di ingranaggi a volume di rischio.

Il nostro approccio sistematico, frutto di una ricerca approfondita, è in grado di ottimizzare ogni soluzione dal punto di vista tecnico ed economico. Siamo infatti in grado di convertire con successo requisiti complessi in un progetto di produzione affidabile che non solo fornisce ingranaggi che operano con precisi obiettivi di prestazioni e costi, ma che di conseguenza ci afferma anche come partner affidabile nella produzione di componenti per l'automotive .

Perché scegliere LS Manufacturing come partner per la produzione di ingranaggi?

La scelta di un partner per la produzione di ingranaggi non riguarda solo l'elenco delle attrezzature. Riguarda la sua comprovata capacità di gestire la complessità e garantire il successo immediato. La scelta dipende da come un fornitore trasforma sistematicamente l'idea progettuale in una produzione affidabile, economica e conveniente. Il nostro valore risiede in un approccio ben organizzato che riduce i rischi e accorcia i tempi di commercializzazione:

Processo collaudato ancorato a dati empirici

Invece di procedere per tentativi ed errori, utilizziamo un database proprietario di 286 progetti completati fino ad oggi. Questo consente un approccio predittivo quando, ad esempio, attraverso i risultati di progetti passati di ingranaggi con modulo da 0,5 a 10 , risolviamo problemi di distorsione o rumore dovuti al trattamento termico, riducendo così radicalmente il livello di rischio del progetto fin dal primo giorno. Il nostro know-how si traduce in un preventivo di produzione del primo ingranaggio più accurato.

Infrastruttura integrata per una coerenza garantita

La nostra competenza si basa sull'integrazione tra l'hardware, come i centri di lavoro Gleason e le linee di trattamento termico Ipsen, e il controllo di processo a ciclo chiuso, che costituisce la base. Questo tipo di integrazione verticale ci consente di avere il pieno controllo di ogni variabile critica, dalla rettifica dei denti degli ingranaggi alla cementazione, garantendo così le prestazioni del sistema di ingranaggi richieste in fase di progettazione per ogni componente prodotto in serie.

Un modello di partnership incentrato sul tuo risultato

Il nostro ruolo di fornitore di ingranaggi per il settore automobilistico è definito da una collaborazione proattiva. Integrando l'analisi scientifica DFM e la gestione del progetto "stage, gate" nelle nostre attività di produzione di ingranaggi , non solo continuiamo a produrre, ma siamo anche riusciti a garantire il successo commerciale dei nostri clienti. Il nostro approccio sistematico ha aiutato i clienti a ridurre i cicli di sviluppo del 40% e i costi totali del 25% , rendendo così la produzione un vantaggio strategico piuttosto che una variabile.

Scegliendo LS Manufacturing, collaborerai con un team in grado di fornire risultati altamente prevedibili e ottimizzati. Siamo la combinazione perfetta tra una profonda competenza tecnica e un modello di partnership basato sui processi. Pertanto, il tuo progetto di ingranaggi di precisione sarà un successo in termini di prestazioni, tempistiche e budget, senza ombra di dubbio.

Figura 4: Processo di taglio CNC di ingranaggi per autoveicoli con refrigerante e morsetto di LS Manufacturing

Domande frequenti

1. Qual è la quantità minima ordinabile per gli ingranaggi per autoveicoli? Esiste un requisito minimo d'ordine?

LS Manufacturing gestisce la produzione da 1 prototipo a 100.000 unità in serie. Non esiste un quantitativo minimo d'ordine (MOQ) rigoroso. Tuttavia, gli ordini di 500 unità danno diritto a sconti sui prezzi a scaglioni.

2. Quanto tempo passa dalla progettazione dell'ingranaggio alla consegna del prototipo?

Gli ingranaggi semplici richiedono 7 giorni , mentre gli assemblaggi di ingranaggi complessi ne richiedono 15. LS Manufacturing adotta un processo rapido e tracciabile per garantire che il progetto proceda senza intoppi.

3. Qual è il livello di precisione degli ingranaggi più elevato raggiungibile?

Utilizzando la tecnologia di rettifica degli ingranaggi , è possibile ottenere diversi gradi di precisione fino al grado DIN 3. La linea di produzione LS Manufacturing garantisce sempre un errore del profilo dei denti di 0,005 mm .

4. Come si garantisce la coerenza della produzione di massa degli ingranaggi?

I processi di produzione LS sono conformi al controllo SPC tramite la calibrazione periodica delle apparecchiature e un sistema di ispezione completo, che a sua volta garantisce un tasso di superamento della produzione di massa superiore al 99,5% .

5. Quali sono i requisiti speciali per i cambi dei veicoli a energia nuova?

In breve, sono ad alta velocità ( 20.000 giri/min ), a bassa rumorosità ( 75 dB ) e ad alta efficienza ( 95% ). LS Manufacturing offre soluzioni complete a questi problemi.

6. Come posso ottenere un preventivo accurato per la produzione di ingranaggi?

Se potete fornirci i parametri dell'ingranaggio (modulo, numero di denti, materiale, ecc.) o disegni 3D, LS Manufacturing vi invierà un preventivo dettagliato entro 4 ore .

7. Come si compensa la deformazione dopo il trattamento termico degli ingranaggi?

Grazie alla previsione della deformazione tramite database e alla tolleranza di lavorazione preimpostata, LS Manufacturing può controllare efficacemente la deformazione del trattamento termico fino a soli 0,02 mm .

8. Fornite servizi di assemblaggio e collaudo degli ingranaggi?

Dai componenti agli assemblaggi, possiamo offrirvi un servizio completo, inclusi bilanciamento dinamico e test di rumorosità. LS Manufacturing garantisce che gli assemblaggi siano pronti per l'uso subito dopo la consegna.

Riepilogo

La produzione di ingranaggi per il settore automobilistico è un processo molto articolato che integra diversi aspetti ingegneristici, come la progettazione, la scelta dei materiali, il processo e i test. Si tratta di un processo impegnativo che richiede al fornitore non solo una conoscenza tecnica approfondita, ma anche una vasta esperienza di progetto. Grazie a un sistema tecnico completo e a una gestione della qualità in atto, LS Manufacturing è in grado di fornire ai clienti soluzioni di ingranaggi, dalla prototipazione alla produzione di massa, che comprendono una combinazione ottimale di precisione, affidabilità e costi.

In caso di difficoltà nel vostro progetto relative alla progettazione, alla produzione o alla qualità degli ingranaggi , contattate senza indugio il team di esperti di LS Manufacturing . Condividendo i vostri disegni o parametri degli ingranaggi, potrete ottenere un'analisi DFM gratuita e un preventivo accurato. Inviateci subito le vostre esigenze per ricevere una soluzione personalizzata!

Il nostro team di professionisti ti fornirà soluzioni tecnologiche dettagliate per gli ingranaggi entro 24 ore, per aiutarti a garantire il successo del tuo progetto.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .