I servizi di progettazione di ingranaggi personalizzati rappresentano un'esigenza urgente per le aziende automobilistiche e di robotica, che devono far fronte alle sfide critiche di bassa efficienza di trasmissione, elevata rumorosità e breve durata. Gli ingranaggi generici possono soddisfare le esigenze di apparecchiature ad alte prestazioni in modo non del tutto soddisfacente a causa degli effetti negativi della competitività nel settore automobilistico e dei robot basati sulle nuove energie, che richiedono alta velocità, bassa rumorosità e lunga durata.

Questi problemi emergono a causa della scarsa comprensione dell'applicazione, della scarsa co-ottimizzazione e dei diversi livelli di competenza dei fornitori. Questo articolo illustra come LS Manufacturing possa ottenere una soluzione di ingranaggi personalizzata migliore attraverso i suoi servizi integrati che includono la gestione della domanda, l'ottimizzazione topologica e la produzione .

Guida di riferimento rapido all'articolo: progettazione di attrezzature personalizzate

Sezione | Contenuto chiave |

Sfide attuali | Bassa efficienza , elevata rumorosità e breve durata. Gli ingranaggi standard non sono in grado di soddisfare le elevate prestazioni richieste dai veicoli elettrici e dalla robotica. |

Cause profonde | Mancanza di progettazione e sinergia tra processo e materiali ; mancanza di competenza dei fornitori. |

Soluzione proposta | LS Manufacturing fornisce l'intera catena di processi: analisi delle esigenze, ottimizzazione della topologia e produzione di precisione . |

Principi fondamentali | Ottimizzazione di rigidità, resistenza all'usura, durata a fatica, durezza del rapporto rumore-vibrazioni (NVH) . |

Design e tecnologia | Simulazione software avanzata (FEA) , ottimizzazione topologica, scienza dei materiali, ottimizzazione della microgeometria. |

Produzione | Lavorazione CNC ad alta precisione , rettifica, processi di trattamento termico specializzati e controllo qualità completo. |

Vantaggi del caso | Prestazioni funzionali migliorate, rumore ridotto , durata, tempi di commercializzazione più rapidi. |

In un'area di applicazione intensiva come quella dei veicoli elettrici e della robotica, la progettazione personalizzata di ingranaggi è fondamentale per risolvere i problemi associati agli ingranaggi standardizzati. Conoscenze applicative avanzate, simulazione e strumenti di produzione affrontano in modo ottimale le problematiche a livello applicativo associate a efficienza, generazione di rumore, vibrazioni o durata, per fornire la migliore soluzione specifica per ogni applicazione.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ci sono così tanti articoli disponibili su Internet. Perché questo articolo è diverso? Perché non siamo solo teorici, ma professionisti coinvolti nel mondo del lavoro reale. La nostra officina è un vero e proprio banco di prova, dove ci confrontiamo quotidianamente con materiali impegnativi, tolleranze e complessità della geometria dei denti degli ingranaggi. Questo è un luogo in cui "viviamo" la nostra conoscenza della progettazione degli ingranaggi, non solo "la conosciamo".

La nostra profonda competenza viene applicata con rigore. Integriamo standard rigorosi, come quelli dell'Environmental Protection Agency (EPA) e della National Association for Surface Finishing (NASF) , in tutto il nostro processo, dall'approvvigionamento dei materiali all'ispezione finale. Questo impegno garantisce che ogni ingranaggio che progettiamo soddisfi i più elevati standard di prestazioni, sostenibilità e integrità superficiale, su misura per applicazioni che spaziano dalla robotica ai veicoli elettrici .

Tutta la conoscenza che condividiamo è consolidata dalla nostra esperienza e comprovata dai nostri successi. Questa guida racchiude le migliori pratiche acquisite progetto dopo progetto e vi fornisce gli spunti necessari per massimizzare le prestazioni dei vostri macchinari . Siate certi che tutta la conoscenza qui condivisa è ciò che ci rende vincenti ogni giorno.

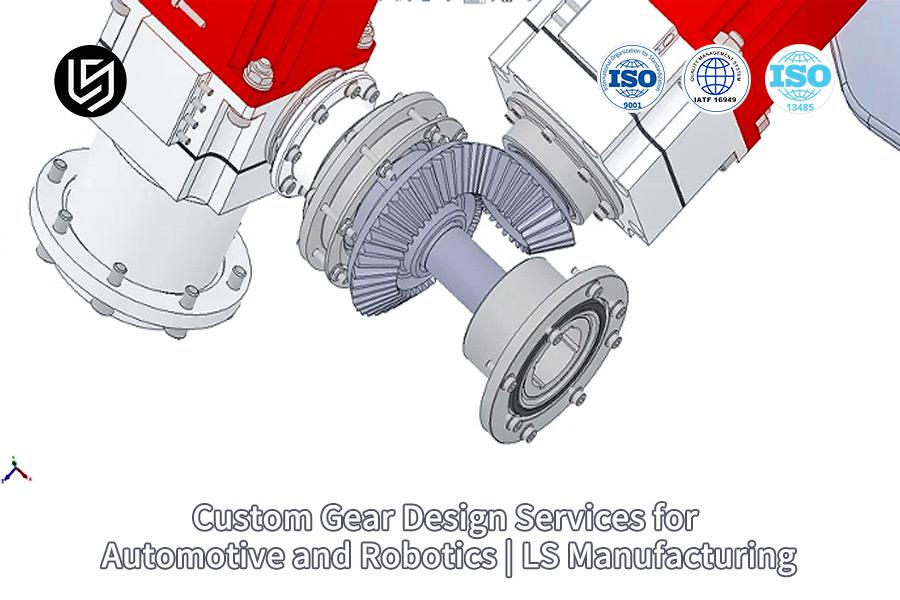

Figura 1: Diagramma esploso di un gruppo ingranaggi per autoveicoli di LS Manufacturing

Quali sono i principi fondamentali da seguire nella progettazione di attrezzature di alta qualità?

Nell'ambito delle applicazioni ad alte prestazioni, una progettazione di ingranaggi di qualità superiore è il fondamento dell'affidabilità e dell'efficienza. Andare oltre gli approcci standard richiede l'adesione a una serie di rigorosi principi ingegneristici. In un'azienda di progettazione e produzione di ingranaggi rinomata come LS Manufacturing , questi principi traducono gli standard teorici in componenti durevoli e ad alte prestazioni. I pilastri fondamentali possono essere sistematicamente suddivisi come segue:

Calcoli di resistenza e durabilità

Basandosi su una solida verifica della resistenza per garantire il rispetto di standard come la ISO 6336 , è necessario eseguire un calcolo accurato della resistenza alla fatica da contatto dei fianchi dei denti e della resistenza alla fatica da flessione del piede del dente. Innanzitutto, questi calcoli forniscono la prova se questo particolare componente dell'ingranaggio sarà soggetto a vaiolatura o rottura durante l'uso e quindi costituiscono la base di qualsiasi servizio di progettazione di ingranaggi personalizzati .

Analisi avanzata della durata della fatica

La previsione della vita a fatica richiede l'analisi degli spettri di carico reali e l'applicazione di concetti come la regola del danno cumulativo . Di fatto, questo concetto ha compiuto un grande passo avanti rispetto al semplice calcolo della resistenza statica, considerando l'effetto dei carichi variabili nel tempo nel causare la fatica del materiale.

Ottimizzazione delle caratteristiche di meshing

Una trasmissione di potenza ottimale e un flusso fluido dipendono dalle caratteristiche ottimali dell'accoppiamento. I metodi principali consistono nel massimizzare il rapporto di contatto per gestire al meglio i carichi e nel mantenere valori ottimali del rapporto di velocità di scorrimento per evitare usura e vibrazioni. Questa è una caratteristica identificativa importante nella progettazione degli ingranaggi .

Gestione termica integrata

È un dato di fatto che ad alte velocità o anche quando la macchina è sotto carico, si genererebbe sicuramente calore. Ciò richiede una buona metodologia di progettazione che integri sistemi di gestione del calore, come la progettazione ottimale dell'involucro e dei percorsi di flusso per i lubrificanti , che possono includere anche sistemi di raffreddamento. Ciò richiede la gestione della temperatura. Ciò viene fatto principalmente per evitare le avversità associate alle alte velocità, come la rottura del lubrificante o la perdita di proprietà dei materiali.

Sinergia nella produzione di precisione

L'impostazione della classe di precisione ISO 1328 senza considerare le capacità del processo produttivo di un'azienda di progettazione e produzione di ingranaggi è irrilevante. La precisione realistica si ottiene con tolleranze che integrano processi di produzione come la rettifica e/o la levigatura, per garantire che l' ingranaggio prodotto rifletta perfettamente il modello CAD.

In definitiva, ciò che costituisce una progettazione efficiente di ingranaggi è un intero ambito di operazioni. Una progettazione di ingranaggi di alta qualità deve integrare analisi meccanica, proprietà dei materiali e realtà produttive. Per i clienti che cercano servizi di progettazione di ingranaggi personalizzati , collaborare con un'azienda che applica rigorosamente questi principi interconnessi , dai calcoli iniziali alla produzione finale , è fondamentale per ottenere ingranaggi che offrano prestazioni superiori, funzionamento silenzioso e una maggiore durata.

Quali sono le differenze di progettazione tra gli ingranaggi di trasmissione per autoveicoli e gli ingranaggi dei giunti robotici?

La progettazione di ingranaggi per il settore automobilistico e la lavorazione robotica di ingranaggi sono due ambiti diversi che presentano sfide specifiche. La filosofia che dovrebbe costituire il fondamento per una progettazione efficace di servizi di progettazione di ingranaggi personalizzati deve essere in linea con i principi relativi al concetto di divergenza. Le divergenze saranno evidenziate distinguendo i parametri chiave.

Parametro | Ingranaggi di trasmissione per autoveicoli | Ingranaggi articolari robotici |

Profilo di carico | Coppia costante , coppia uniforme. Resistente ai carichi ciclici. | Carichi dinamici elevati. In grado di effettuare partenze e arresti da fermo, cicli di inversione, oltre a operazioni a pieno carico. |

Precisione (ISO 1328 ) | Alta precisione, grado ISO da 6 a 8. L'enfasi principale è posta sull'efficienza e sulla trasmissione efficiente della potenza. | Precisione ultraelevata, grado ISO da 4 a 6. Ha un'importanza critica per quanto riguarda la precisione di posizionamento e il gioco. |

Aspettativa di vita | Durata totale estrema ( >10.000 ore ). Testato simulando cicli di ricarica simili a quelli riscontrati nella guida reale in autostrada. | Durata del ciclo estremo sotto stress ( >20.000+ ore ). Testato simulando cicli di lavoro con urti. |

Controllo del rumore | Obiettivo: < ~70 dB; Si concentra principalmente sulla riduzione del livello di lamento nella gamma delle alte frequenze per migliorare il comfort dei clienti. | Obiettivo: < ~60 dB; L'obiettivo cerca di ridurre il livello di rumore in modo da ottenere un funzionamento silenzioso che consenta la co-elaborazione. |

In sintesi, mentre la progettazione di ingranaggi per il settore automobilistico si concentra sull'efficienza a lungo termine, nella lavorazione robotica degli ingranaggi è richiesta la massima precisione. A tale proposito, questa dicotomia evidenzia la necessità di servizi di progettazione di ingranaggi autenticamente personalizzati, in cui tutte le variabili siano progettate per soddisfare le esigenze del contesto operativo del compito specifico.

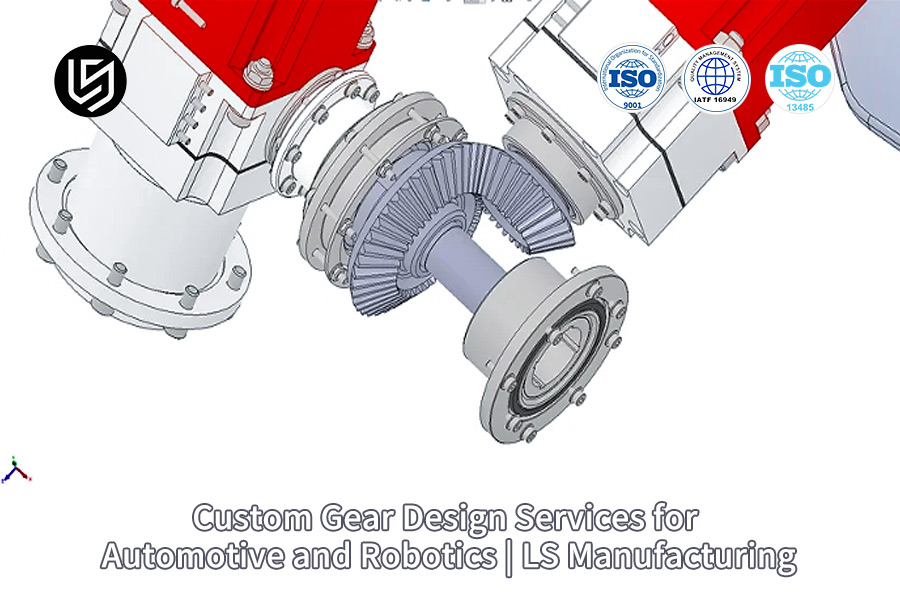

Figura 2: Braccio robotico di precisione per la produzione di ingranaggi di LS Manufacturing

Come migliorare le prestazioni degli ingranaggi attraverso la selezione dei materiali?

La selezione dei materiali è uno dei fondamenti più basilari nel settore dell'ingegneria degli ingranaggi. Questo perché la selezione è direttamente correlata a funzionalità, longevità e usabilità. In settori correlati, ad esempio la progettazione di ingranaggi per veicoli elettrici o la produzione di ingranaggi di precisione , la selezione dei materiali non deve essere un fattore da prendere in considerazione. Al contrario, questa base fondamentale rappresenta un fondamento. Ciò garantisce che la tecnica di lavorazione appropriata abbia un impatto diretto sui preventivi personalizzati per la lavorazione degli ingranaggi .

| Categoria | Materiali/processi chiave | Caratteristiche prestazionali primarie e applicazioni tipiche |

| Acciai legati ad alta resistenza | 20CrMnTi , 42CrMo, 38CrMoAl | Elevata resistenza e tenacità del nucleo. Comunemente cementato mediante processi di cementazione . Utilizzato per la produzione di parti soggette a carichi elevati. |

Materie plastiche ingegneristiche | POM, PA66 ( spesso riempito di vetro ) | La cementazione e la nitrurazione sono le tecniche utilizzate per migliorare le proprietà superficiali del materiale. Cementazione: superficie dura e maggiore profondità. Nitrurazione: superficie dura con bassa distorsione. PVD: riduce il valore del coefficiente di attrito. Operazioni critiche per aumentare la durata nella produzione di ingranaggi di precisione . |

Trattamenti superficiali critici | Cementazione, nitrurazione, rivestimento PVD | Eccellente smorzamento del rumore, autolubrificazione e resistenza alla corrosione. Ideale per carichi leggeri, prodotti di consumo e applicazioni in cui peso e silenziosità sono priorità. |

Un buon materiale sarà sempre testato a livello di sistema, tenendo conto di tutti i parametri di base: caratteristiche prestazionali e sviluppi superficiali del materiale. Che si tratti di progettare ingranaggi silenziosi per veicoli elettrici o di qualsiasi utilizzo nell'industria pesante, il criterio principale che determina le caratteristiche prestazionali del materiale per ingranaggi è la selezione effettuata da un consulente professionista nella fase iniziale della progettazione, per garantire che funzioni correttamente e raggiungere il "valore" determinato dal costo di un preventivo personalizzato per la lavorazione degli ingranaggi .

In che modo il processo di produzione degli ingranaggi influisce sulle prestazioni finali?

La produzione di ingranaggi di precisione comporta una serie di decisioni che hanno effetti diretti sulle caratteristiche identificate, come discusso. Il processo seguito dall'inizio alla fine, dalle fasi iniziali, determina l'efficienza, le vibrazioni e la portanza dell'ingranaggio. Una decisione appropriata in merito alla catena di processo riguarda uno dei fattori più impegnativi necessari per un'azienda di progettazione e produzione di ingranaggi efficiente. Di seguito vengono illustrate le tecniche che implicano relazioni dirette di causa ed effetto.

- Rettifica degli ingranaggi mediante rettifica dell'ingranaggio: una rettifica di precisione è richiesta quando la precisione richiesta per l'ingranaggio è la massima qualità ottenibile, inclusa la norma ISO 4-6 . Questo processo è essenziale per compensare la deformazione generata dal trattamento termico e le superfici più fini delle superfici temprate. Questa è una delle lavorazioni di precisione di base per ingranaggi , in cui il minimo errore di gioco e di geometria non può essere tollerato, soprattutto quando è necessario mantenere le prestazioni del sistema.

- Levigatura degli ingranaggi per ridurre il rumore e la finitura superficiale: la tecnica di superfinitura eseguita sugli ingranaggi dopo l'operazione di tempra e rettifica è la levigatura degli ingranaggi . Lo scopo della sua implementazione è ridurre il livello di rumore di 2-3 dB , rendendo questa tecnica estremamente critica nel mondo automobilistico . La tecnica di levigatura degli ingranaggi è estremamente critica quando è necessario produrre ingranaggi in piccoli lotti .

- Trattamenti termici e superficiali avanzati: processi moderni come la tempra laser e la laminazione a ultrasuoni migliorano le proprietà dei materiali. La tempra laser consente un indurimento localizzato e a bassa distorsione dei fianchi dei denti, mentre la laminazione a ultrasuoni induce sollecitazioni di compressione per aumentare la resistenza a fatica. Queste tecniche avanzate rappresentano strumenti potenti per un'azienda di progettazione e produzione di ingranaggi , per prolungare la durata e l'affidabilità in applicazioni impegnative.

- Dentatura e rasatura per pre-finitura: la pre-finitura degli ingranaggi può comportare la dentatura a creatore, che viene eseguita per ingranaggi esterni, o anche il processo di sagomatura. Tra questi tre processi, la moderna dentatura a creatore a controllo numerico computerizzato può garantire una qualità decente durante l'esecuzione di processi di pre-finitura. Un'altra possibilità di rasatura è il processo di finitura dolce prima della tempra per garantire una maggiore precisione. Questo processo di finitura è un metodo economico per la produzione di massa.

In sintesi, la produzione non è un singolo passaggio, ma un'intera catena del valore. La sequenza scelta , dal taglio iniziale alla superfinitura finale , è studiata su misura per soddisfare specifici obiettivi di precisione, durata e silenziosità. Questa padronanza olistica del processo è ciò che distingue un vero partner nella produzione di ingranaggi di precisione , garantendo la piena realizzazione delle prestazioni progettate, sia nella produzione di massa che nella produzione specializzata di ingranaggi in piccoli lotti .

Caso di personalizzazione dell'ingranaggio del giunto del robot industriale LS Manufacturing

Una delle più grandi aziende produttrici di robot industriali a livello mondiale ha riscontrato la formazione di solchi sugli ingranaggi dopo sole 2.000 ore di utilizzo, con una perdita di precisione di 0,1 mm e il 15% di reclami da parte dei consumatori. La natura di questo problema ha richiesto una modifica dei sistemi, concentrandosi sulla risoluzione del problema alla radice, ovvero il cedimento per fatica. Sono state necessarie soluzioni e competenze ingegneristiche all'altezza dei servizi offerti da LS Manufacturing per la personalizzazione degli ingranaggi . Questo è un fantastico caso di studio che, grazie alla sua brillantezza ingegneristica, ha raggiunto il successo. Ecco l'intero caso di studio:

Sfida del cliente

Gli ingranaggi di giunzione forniti dal cliente presentavano cedimenti durante il ciclo di vita previsto a causa della corrosione puntiforme. Ciò è pertinente al livello di precisione richiesto nel sistema di ingranaggi . L'altro aspetto di questo caso di studio riguarda le modalità di guasto dei clienti. È fondamentale sottolineare che questo aspetto delle modalità di guasto del cliente non si limita alla valutazione delle prestazioni del prodotto, ma si estende fino al livello di distruzione, interessando le fasi di integrità dell'intero prodotto.

Soluzione di produzione LS

Il nostro approccio è stato un intervento ingegneristico olistico . In primo luogo, hanno scritto gli autori, abbiamo utilizzato l'ottimizzazione topologica per ottimizzare il profilo del dente, il che ha portato a una riduzione del 25% della massima sollecitazione di contatto. Abbiamo quindi specificato un acciaio da nitrurazione ad alte prestazioni, ottenendo una durezza superficiale superiore a 60 HRC. L'ingranaggio è stato rifinito tramite rettifica di precisione con grado di precisione ISO 4 , seguita da pallinatura per migliorare la resistenza alla fatica del 30% , creando un componente complessivamente superiore.

Risultati e valore

Pertanto, le attrezzature personalizzate hanno contribuito al raggiungimento di risultati che possono essere classificati come trasformativi. In termini di durata delle attrezzature, si è registrato un miglioramento da 2.000 a 6.000 ore , con un incremento del 200% . Inoltre, il livello di rumorosità è stato ridotto di 5 dB a 60 dB . Per il cliente, ciò ha comportato una riduzione del 40% dei costi di manutenzione e un significativo aumento della competitività del prodotto finale, a conferma dell'investimento nella personalizzazione specializzata degli ingranaggi di LS Manufacturing .

In sintesi, questo caso va oltre la semplice sostituzione di componenti per mettere in luce un'ingegneria orientata al valore. Integrando progettazione avanzata, scienza dei materiali e processi di finitura specializzati, la nostra soluzione per la lavorazione robotica degli ingranaggi ha trasformato un punto critico di guasto in un vantaggio prestazionale. Ciò sottolinea che per raggiungere l'affidabilità in applicazioni complesse è necessaria la competenza end-to-end tipica delle vere partnership nella produzione di ingranaggi di precisione .

Siete pronti a ottimizzare la vostra attrezzatura personalizzata? Chiamate i nostri ingegneri oggi stesso!

Come controllare i costi dei progetti di attrezzature personalizzate?

Il controllo dei costi nel caso di un progetto di ingranaggi personalizzati è molto più che confrontare preventivi per la lavorazione di ingranaggi personalizzati . Il controllo dei costi è possibile solo quando esiste armonia tra i fattori di prestazione e di costo, soprattutto quando si producono piccoli lotti di ingranaggi . Una "soluzione completa" nel contesto del completamento del processo di controllo dei costi in un progetto di ingranaggi personalizzati può essere quella di rivolgersi a un'azienda di progettazione e produzione di ingranaggi professionale. Di seguito sono riportati i punti che devono essere considerati strategie necessarie per raggiungere questo obiettivo in termini di qualità e costi.

Strategia di selezione dei materiali

L'approccio alla selezione dei materiali sarà influenzato dal costo del materiale stesso. A differenza dell'applicazione delle migliori leghe, l'ingegneria del valore consentirà di utilizzare altri materiali che daranno buoni risultati quando si impiegano i metodi più eccellenti. Questo è di fondamentale importanza nella produzione di ingranaggi in piccoli lotti, perché i materiali utilizzati hanno un impatto significativo sul settore, in termini di specializzazione nel prodotto in questione, grazie ai preventivi di lavorazione degli ingranaggi personalizzati .

DFM

In termini di risparmio economico, è nella fase di progettazione che si ottiene il massimo risparmio. Il coinvolgimento dell'azienda di progettazione e produzione di ingranaggi nella creazione di un progetto ottimale in termini di costi di lavorazione degli ingranaggi faciliterà il risparmio sui tempi di lavorazione o sul costo degli utensili, da cui derivano i preventivi personalizzati per la lavorazione degli ingranaggi .

Precisione del processo/allineamento di precisione

Laddove le precisioni/finiture richieste comportino precisioni più elevate, i prezzi aumentano in modo significativo, pari a tali precisioni. L'allineamento di precisione esclude la sovra-ingegnerizzazione, che viene realizzata attraverso l'analisi di precisione. Questo allineamento di precisione è un valore chiave fornito da partner esperti nella progettazione e produzione di ingranaggi , in particolare per la produzione di ingranaggi specializzati in piccoli lotti .

Scalabilità/Pianificazione del volume

Si può anche supporre che il volume iniziale possa presentare alcune limitazioni in termini di scalabilità della produzione dei prodotti, e quindi una scalabilità fin dall'inizio sarebbe di grande aiuto nella fase successiva di riduzione dei costi. Il piano di scalabilità mirerebbe ad aumentare il volume oltre il 25-30% .

Un'implicazione di questo aspetto sarà quella di collegare il processo di ottimizzazione relativo al costo degli ingranaggi personalizzati al processo di pianificazione relativo a selezione, progettazione e allineamento, nonché alla strategia di volume. Lavorare a stretto contatto con un'azienda di progettazione e produzione di ingranaggi competente garantisce che i progetti raggiungano prestazioni ottimali, controllando al contempo i costi, offrendo il massimo valore oltre i preventivi iniziali per la lavorazione di ingranaggi personalizzati, sia per la fase di prototipazione che per quella di produzione .

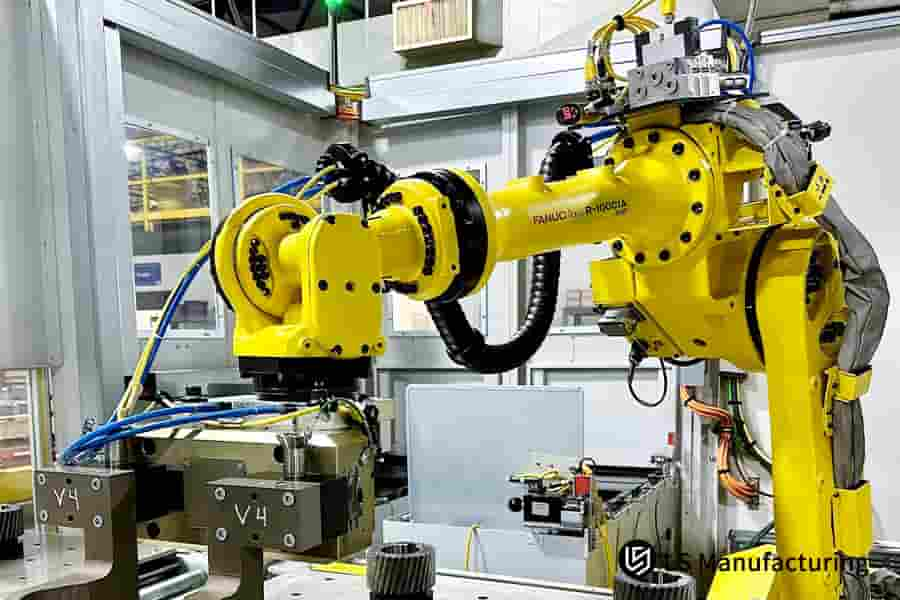

Figura 3: Riduttore per telaio robotico in un robot mobile di LS Manufacturing

Quali sono i punti chiave per il controllo qualità nella produzione di ingranaggi in piccoli lotti?

La garanzia della qualità nella produzione di ingranaggi in piccoli lotti è una necessità che deve essere un processo integrato elettronicamente e ad alta intensità di dati fin dall'inizio del processo produttivo. A differenza di altri prodotti effettivamente realizzati, ogni prodotto è essenzialmente un "test critico" per un servizio come la progettazione di ingranaggi personalizzati . In effetti, è impossibile affrontare la questione della qualità nella produzione di ingranaggi di precisione senza un approccio completamente integrato all'intero processo di controllo qualità. I principali processi di controllo sono i seguenti:

- Certificazione dei materiali e qualità del materiale di partenza: la qualità inizia dal materiale; pertanto, è richiesta la certificazione del materiale in termini di qualità chimica e meccanica. La qualità del materiale con specifiche certificate fornirà una buona piattaforma per eseguire il corretto processo di produzione di ingranaggi di precisione .

- Monitoraggio in-process e SPC: l'implementazione del Controllo Statistico di Processo (SPC) sulle dimensioni chiave è fondamentale, anche per piccole serie. Il monitoraggio di parametri critici come il profilo del dente e il passo durante la lavorazione consente regolazioni in tempo reale, prevenendo deviazioni e garantendo la coerenza durante l'intero ciclo di produzione di ingranaggi in piccoli lotti .

- Ispezione finale completa: tutti gli ingranaggi vengono sottoposti a un controllo completo in base alle dimensioni e richiedono un centro di misurazione degli ingranaggi . L'ispezione finale copre tutte le tolleranze necessarie, come specificato dai servizi di progettazione di ingranaggi personalizzati , come previsto dalle specifiche originali.

- Documentazione completa e tracciabilità: la documentazione relativa al fascicolo qualità completo deve essere implementata come segue. Questa deve essere correlata alla documentazione di tutti i certificati necessari, seguita dall'ispezione effettuata nelle varie fasi del processo e, infine, dal rapporto relativo all'ispezione finale effettuata sui componenti degli ingranaggi e dalle tabelle relative ai processi di trattamento termico. Lo scopo è tracciare tutti i prodotti generati nel processo di produzione di ingranaggi in piccoli lotti .

In conclusione, la qualità nella produzione di ingranaggi in piccoli lotti è garantita da una meticolosa verifica in ogni fase, dal materiale alla misurazione. Questo approccio disciplinato trasforma la precisione dei servizi di progettazione di ingranaggi personalizzati in componenti tangibili e ad alte prestazioni, offrendo l'affidabilità garantita che definisce la vera produzione di ingranaggi di precisione .

Quali requisiti speciali devono essere soddisfatti per la progettazione degli ingranaggi dei veicoli elettrici?

Una progettazione ottimale degli ingranaggi per veicoli elettrici deve tenere conto di tutte le diverse condizioni che variano significativamente rispetto alla progettazione convenzionale degli ingranaggi per autoveicoli . La necessità di ottimizzare nei punti estremi per soddisfare un requisito prestazionale è ciò che rende i servizi di progettazione di ingranaggi personalizzati così specializzati. Le principali aree tecnologiche considerate importanti sono illustrate di seguito.

- Efficienza ad alta velocità: gli ingranaggi devono funzionare ad alta velocità in modo continuativo, oltre i 15.000 giri/min . Ciò indica la necessità di dare priorità a macro e micro-geometrie ottimizzate per ridurre le perdite per attrito e le perdite per vento, migliorando così l'efficienza della trasmissione oltre il 98,5% . Inoltre, il bilanciamento e la lubrificazione sono altri fattori da considerare nella progettazione degli ingranaggi per veicoli elettrici .

- Controllo avanzato di rumore, vibrazioni e ruvidità: senza mascheratura del motore, il rumore degli ingranaggi è nettamente percepibile. Raggiungere livelli di rumore inferiori a 65 dB richiede sofisticate modifiche al profilo e ai conduttori (scarico di punta e radice), oltre a un'eccezionale precisione di produzione. Questa attenzione al rumore, alle vibrazioni e alla ruvidità è un pilastro della moderna progettazione di ingranaggi per veicoli elettrici.

- Alleggerimento e gestione termica: più è leggero, migliore sarà il raggiungimento di un'autonomia efficiente. Per raggiungere questo obiettivo, se si considerano l'ottimizzazione topologica e l'uso di materiali leggeri ma resistenti, è possibile ottenere una riduzione del peso dei riduttori del 15-20% . È necessario ottimizzare il design in modo che non si verifichino surriscaldamenti dovuti a compiti ad alta velocità, a volte anche con linee di raffreddamento integrate all'interno .

- Durata in condizioni di coppia transitoria elevata: è possibile valutare quanto sarebbe difficile per l'ingranaggio gestire la coppia transitoria più elevata fornita dal motore elettrico . La progettazione dovrebbe consentire all'ingranaggio di essere durevole, considerando la presenza di una coppia transitoria più elevata, nonché la richiesta di finitura superficiale , raccordi di radice e materiali.

La progettazione di ingranaggi per veicoli elettrici implica la fusione di tutti i fattori sopra menzionati: dinamica ad alta velocità, raffinatezza acustica, minimizzazione, alleggerimento e supporto della coppia. Considerati tutti insieme, non è possibile soddisfare requisiti superiori a quelli richiesti per la progettazione di ingranaggi per autoveicoli e trovare la soluzione migliore con un servizio di progettazione di ingranaggi personalizzato , a causa della loro influenza diretta sul funzionamento di un veicolo elettrico.

Come valutare le capacità complessive di un fornitore di attrezzature?

La scelta di un'azienda di progettazione e produzione di ingranaggi competente richiede una valutazione sistematica che vada oltre il semplice prezzo di listino. Un vero partner deve dimostrare eccellenza in tutti gli ambiti, dalla tecnica alla qualità, fino al servizio clienti, per fornire servizi di progettazione di ingranaggi personalizzati e affidabili. Ad esempio, valutare un fornitore come LS Manufacturing richiederebbe la valutazione di queste aree chiave. Il seguente schema delinea i criteri di valutazione critici per una valutazione completa.

Capacità tecnologiche e ingegneristiche

Un altro fattore determinante è la capacità tecnologica del fornitore. Oltre al tipo di complessità dei processi ad essi collegati, anche l'esperienza del fornitore in merito al tipo di complessità associata all'uso di software di progettazione e centri di misurazione degli ingranaggi potrebbe essere considerato un altro fattore su cui condurre ricerche. Un'azienda che eccelle nei servizi di progettazione di ingranaggi personalizzati avrà un portafoglio collaudato di soluzioni complesse, non solo di componenti standard a catalogo.

Sistemi di gestione della qualità e certificazioni

Questo può essere il punto di partenza per il processo di selezione. I fornitori con qualsiasi certificazione di qualità rilasciata dalle case automobilistiche o con certificazione di sistema di gestione della qualità IATF 16949 e ISO 9001 saranno selezionati in base al servizio offerto per la tracciabilità e la gestione degli ingranaggi , dall'acquisto dei materiali alla consegna del prodotto finito.

Competenza in innovazione/sviluppo

Ricercare le loro credenziali direttamente pertinenti al lavoro che svolgono come innovatori nei loro progetti di Ricerca e Sviluppo. L'innovazione può verificarsi nelle fasi di sviluppo del prodotto e di sviluppo del prototipo, poiché il progetto richiede molto tempo ed è di per sé un'esperienza di innovazione. La stessa strategia di innovazione è stata incorporata nel caso di studio di esempio fornito dagli autori per il progetto completato come innovazione; perché non è il trionfo sul successo, ma il trionfo sull'ignoto.

Indipendentemente dalle migliori caratteristiche

È un dato di fatto che le qualità delle migliori entità siano state potenzialmente messe in ombra dalla qualità dei servizi. È importante sottolineare che la qualità del servizio dovrebbe essere valutata in termini di comunicazione dei servizi, tempi di risposta in merito alle problematiche in questione e qualità nella gestione dei progetti. La migliore azienda di progettazione e produzione di attrezzature per i propri dipendenti.

In sintesi, una valutazione approfondita del fornitore bilancia le competenze tecniche specifiche con le competenze di project management. Il partner ideale, come LS Manufacturing , integra perfettamente una profonda competenza ingegneristica, un sistema di qualità certificato, una spinta innovativa e un servizio clienti attento. Questo approccio olistico garantisce la fornitura non solo di componenti, ma di valore reale attraverso servizi di progettazione di ingranaggi personalizzati e partnership produttive .

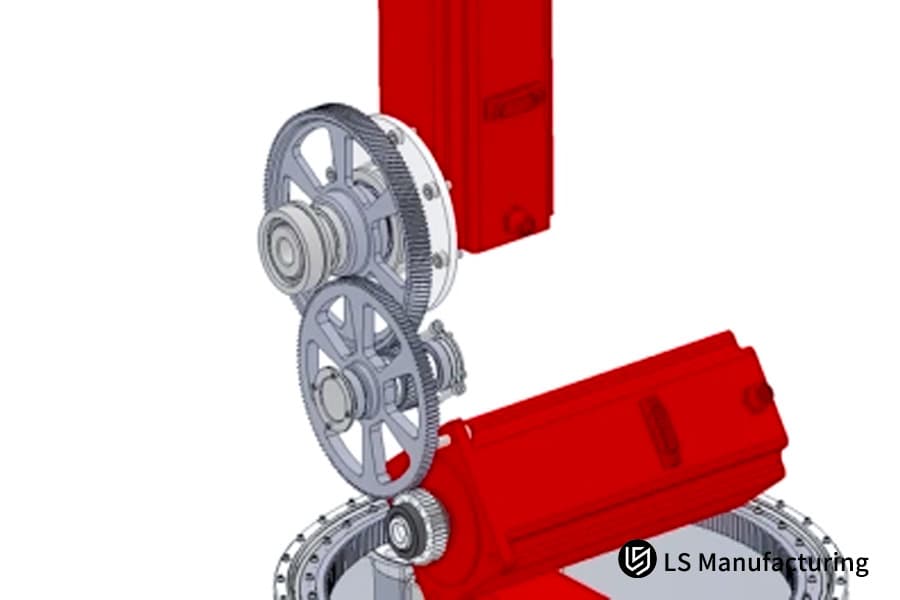

Figura 4: Primo piano di un sistema di trasmissione ad ingranaggi rossi di precisione di LS Manufacturing

Domande frequenti

1. Qual è il processo di base della progettazione degli ingranaggi?

I processi coinvolti nella progettazione degli ingranaggi sono piuttosto complessi e comprendono una serie di passaggi, come l'analisi delle esigenze o dei fattori di lavoro, la progettazione concettuale, il calcolo dei parametri e, infine, la realizzazione di un progetto 3D mediante simulazioni al computer. Altri cicli di test che migliorano il concetto di progettazione dei sistemi di ingranaggi per soddisfare le esigenze della soluzione includono test di resistenza, test di durata, test di rumorosità e test di ottimizzazione.

2. Qual è la dimensione minima del lotto di produzione degli ingranaggi?

Il nostro interesse riguarderebbe il servizio fornito in relazione all'elaborazione di lotti più piccoli. Il quantitativo minimo d'ordine è, tuttavia, fissato a 10 unità , sebbene la quantità non sembri un problema, dato che l'utilizzo di modelli dinamici nell'elaborazione è sufficiente a soddisfare la domanda di personalizzazione del cliente. Tuttavia, questo sembra un numero impressionante se si considera che la qualità dell'elaborazione del servizio fornito è necessaria per soddisfare la domanda del cliente in relazione all'elaborazione di convalida, all'elaborazione di prova e ai produttori su piccola scala.

3. Cos'è il ciclo di consegna in un progetto di ingranaggi?

Tempo di ciclo: dipende dalla natura dell'ingranaggio e dal materiale utilizzato, e può richiedere dalle 4 alle 8 settimane . Prima che questo diventi il punto di ingresso nell'ordine, gli ingegneri dovrebbero anche effettuare un'analisi pertinente del tempo di ciclo dalla progettazione alle fasi di lavorazione o dal trattamento termico alle fasi di collaudo.

4. Potete fornire un rapporto sul test di resistenza alla fatica degli ingranaggi?

Sì, possiamo eseguire test di fatica secondo standard internazionali come ISO 6336 e fornire un rapporto di prova con i parametri e la curva di vita. Il rapporto di prova fornito è una garanzia dell'affidabilità dei nostri ingranaggi nel funzionamento in condizioni di carico di lavoro effettive, offrendo supporto ai dati per l'ottimizzazione e la certificazione da parte dei clienti.

5. Come si garantisce il controllo del rumore degli ingranaggi?

La riduzione del rumore deve essere effettuata dal punto di vista del sistema, includendo un profilo dei denti ottimale e modifiche progettuali per ridurre al minimo gli effetti di accoppiamento; l'uso di materiali con elevata capacità di smorzamento; e lavorazioni meccaniche di precisione per garantire la qualità delle superfici. Simulazione e test acustici completi vengono eseguiti durante l'intera fase di progettazione e produzione, in modo che il sistema di ingranaggi possa soddisfare i requisiti di silenziosità.

6. Offrite un servizio rapido per gli ordini urgenti?

Supportiamo spedizioni rapide per soddisfare gli ordini urgenti. Disponiamo di un sistema di risposta rapida per progetti urgenti. Questo riduce i tempi di risposta. La linea di produzione è ottimizzata, il che contribuisce a ridurre i tempi di ciclo nelle catene di grandi dimensioni. Le procedure di movimentazione speciali, insieme ad altre modifiche, saranno successivamente concordate con il cliente per valutare la possibilità di velocizzare la spedizione.

7. Quali informazioni sono necessarie per le nuove collaborazioni progettuali?

Per nuove collaborazioni progettuali, si prega di fornire informazioni quali lo scenario applicativo degli ingranaggi , il carico operativo, i requisiti di velocità, la durata prevista, le dimensioni dell'interfaccia di montaggio e il grado di precisione. Si prega di specificare anche eventuali requisiti ambientali, di rumore o di efficienza specifici. I nostri ingegneri condurranno una valutazione di fattibilità e una progettazione della soluzione sulla base di informazioni complete.

8. Come ottenere informazioni dettagliate sul preventivo?

Accettiamo specifiche dettagliate degli ingranaggi , inclusi modulo, numero di denti, materiale, grado di precisione, requisiti di trattamento termico e quantità consegnata. Dopo aver ricevuto le informazioni, effettueremo una revisione del processo e un calcolo dei costi, e forniremo un preventivo formale comprensivo di prezzo, tempi di consegna e specifiche di processo entro 1-3 giorni lavorativi .

Riepilogo

Questa analisi dettagliata dimostra chiaramente che la progettazione e la produzione di ingranaggi di alta qualità richiedono un'attenta valutazione delle proprietà dei materiali, dei processi di produzione, delle metodologie di progettazione e di altri fattori. Trascurare qualsiasi aspetto può influire negativamente sulle prestazioni del prodotto finale. LS Manufacturing , con il suo solido sistema tecnico, le sue attrezzature di produzione avanzate e la sua vasta esperienza nel settore, fornisce ai clienti soluzioni complete per ingranaggi, dalla progettazione concettuale alla produzione di massa , garantendo prestazioni ottimali in aree chiave come l'efficienza della trasmissione, il controllo del rumore e la durata.

Se il tuo progetto presenta sfide tecniche nella progettazione e produzione di ingranaggi, contatta immediatamente il team di professionisti di LS Manufacturing . Offriamo servizi gratuiti di consulenza tecnica e valutazione delle soluzioni, rispondendo alle tue esigenze entro 24 ore per garantire un rapido avanzamento del progetto. Contattaci per una soluzione personalizzata e lascia che soluzioni professionali per ingranaggi migliorino i tuoi prodotti!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .