I servizi di lavorazione degli ingranaggi hanno costretto i responsabili degli acquisti a dover gestire un aumento del 20% dei costi dei materiali, oltre a tempi di fermo dovuti ai tempi di consegna dei componenti degli ingranaggi . Ciò è dovuto all'incapacità dell'attuale fornitore di garantire una classe AGMA 10 simile a prezzi ridotti, il che indica la necessità critica di gestire questo problema con un'unica soluzione.

In risposta alla sfida sopra menzionata, abbiamo sviluppato una metodologia per l'armonizzazione su scala tridimensionale basata sull'utilizzo delle conoscenze sviluppate attraverso 128 progetti di ingranaggi che garantisce un risparmio quantificabile sui costi del 30% e una riduzione dei tempi di consegna del 40%.

Guida di riferimento rapido: Servizi di lavorazione degli ingranaggi

| Sezione | Contenuto chiave |

| Punti dolenti attuali | Aumento del 20% dei costi dei materiali, costo di 50.000 dollari al giorno di fermo linea, impossibilità di trovare un equilibrio tra i risparmi sui costi AGMA 10 ad alta precisione. |

| Causa principale (perché) | Catena di fornitura frammentata (lavorazione meccanica, trattamento termico, ispezione); processi conservativi; costi nascosti elevati (25% del totale). |

| Soluzione proposta (come) | Metodologia 3D di LS Manufacturing: ottimizzazione di processi, supply chain e dati. |

| Implementazione della metodologia | 1. Aumento dell'efficienza della lavorazione preriscaldata; 2. Controllo della distorsione del trattamento termico ; Flusso di lavoro di ispezione semplificato. |

| Valore quantificabile | Riduzione del 30% del costo totale; riduzione del 40% dei tempi di consegna; mantenimento del livello di qualità AGMA Classe 10. |

| Differenziatore principale | Ottimizzazione basata sui dati, alimentata da un database proprietario di oltre 128 progetti di ingranaggi . |

Ci concentriamo sul problema principale: come raggiungere il livello di precisione AGMA Classe 10, riducendo al contempo costi e tempi di consegna. La nostra metodologia complessiva, che completerà la segmentazione della supply chain, vi aiuterà a ridurre i costi fino al 30% e ad accorciare i tempi di consegna del 40% , in modo che il punto di approvvigionamento del rischio per gli ingranaggi che acquistate diventi la base dell'affidabilità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Perché affidarsi a questa guida sui servizi di lavorazione degli ingranaggi ? Perché siamo professionisti, non teorici. La nostra competenza si consolida quotidianamente nel mondo reale della nostra officina, confrontandoci con leghe resistenti, tolleranze ristrette e geometrie complesse. La conoscenza che condividiamo è frutto di anni di esperienza pratica, non solo di studi approfonditi.

I nostri servizi di lavorazione degli ingranaggi sono collaudati in ambienti eccezionalmente difficili. Forniamo servizi di lavorazione di componenti critici in macchinari pesanti, dove i guasti sono inaccettabili, e nell'automazione ad alta velocità, dove la precisione determina la velocità. Operiamo i nostri processi in condizioni progettate per funzionare secondo standard elevati, in conformità sia alle specifiche dei materiali ASTM International , sia agli obiettivi di sostenibilità identificati dall'Agenzia per la Protezione Ambientale (EPA) .

Questa guida è stata sviluppata grazie ai nostri metodi tridimensionali di successo in ambito di processi, supply chain e dati. È il risultato di oltre 128 progetti disponibili nel nostro database, quindi disponiamo di fattori di successo misurabili, come riduzioni dei costi del 30% . La conoscenza che può aiutarti a sviluppare le competenze per raggiungere la precisione AGMA Classe 10 ne fa parte, ed è su questo che dovresti fare affidamento.

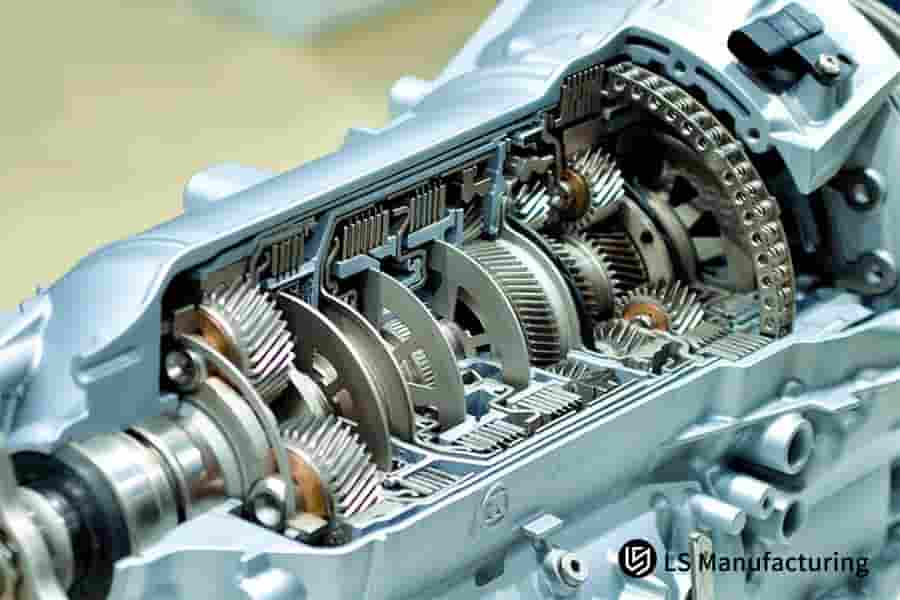

Figura 1: Approcci personalizzati alle attrezzature per un servizio migliore e un'efficienza dei costi da parte di LS Manufacturing

Come è possibile ottenere un risparmio del 30% sui costi senza rinunciare alla qualità grazie alla lavorazione ad alta precisione degli ingranaggi?

Per ottenere risparmi sui costi di lavorazione degli ingranaggi mantenendo al contempo il livello di qualità rappresentato dalla Classe 10 dell'AGMA, è necessario un cambiamento di paradigma o un processo di reingegnerizzazione del sistema di lavorazione che può essere suddiviso nelle seguenti fasi per risolvere il problema:

Sostituzione del processo: dentatura dura ad alta velocità

Sostituiamo il processo di rettifica specifico con l'uso di dentatura a creatore ad alta velocità con una velocità di 120 m/min . Ciò faciliterà la riduzione del tempo ciclo del 40% nel processo di finitura e quindi del tempo macchina e del consumo energetico nella produzione di servizi di lavorazione di ingranaggi di precisione ad alte prestazioni.

Ottimizzazione del ciclo di vita degli utensili

Il risparmio sui costi si estende alla gestione dei materiali di consumo. Grazie all'applicazione proprietaria del refrigerante e alla regolazione dei parametri, abbiamo aumentato la produttività per inserto da taglio da 50 a 80 ingranaggi . Questa ottimizzazione riduce il costo di lavorazione per pezzo di 1,20 dollari , un fattore critico nel preventivo complessivo per i servizi di lavorazione degli ingranaggi per produzioni ad alto volume.

Pianificazione integrata della produzione

Ciò consente l'ottimizzazione logistica. Grazie ai tempi di ciclo più rapidi misurabili del nuovo processo, è possibile ottimizzare l'elaborazione batch a livello di sistema. Nel progetto di produzione di 100.000 unità all'anno, l'ottimizzazione a livello di sistema è stata fondamentale per realizzare una riduzione del 31,5% dei costi totali del sistema.

Garanzia di prestazioni convalidata

Ogni piccolo progresso in termini di efficienza nel processo incrementale deve essere accompagnato dalla definizione di rigidi standard qualitativi. Completando 3 milioni di cicli di fatica per tutti gli ingranaggi del processo ottimizzato, test e analisi garantiscono che non solo gli standard, ma anche i livelli di qualità vengano migliorati.

Si tratta di un cambiamento che va oltre il semplice cambiamento di processo. È il cambio di paradigma nel cambiamento basato sui dati nell'operazione. Anche nel tentativo di descrivere in dettaglio il complesso processo decisionale che parte essenzialmente dal percorso utensile fino alla fase di test , abbiamo ovviamente stabilito che l'economicità non è certamente un compromesso, ma un risultato di progettazione al costo ottimale al quale siamo in grado di ottenere la migliore qualità possibile.

Come ridurre il ciclo di consegna dell'attrezzatura da 6 a 3 settimane senza aumentare i rischi?

Per raggiungere l'obiettivo di ridurre del 50% i tempi di consegna degli ingranaggi di precisione, passando da 6 a 3 settimane , è necessario adottare una strategia sincronizzata per quanto riguarda l'adozione di modifiche nella progettazione del layout dei processi. Per raggiungere l'obiettivo sopra menzionato, potrebbe essere applicato il seguente modello di gestione del cambiamento.

Reingegnerizzazione delle celle di produzione per il flusso

I flussi di lavoro dei reparti vengono sostituiti da una cella di produzione di ingranaggi .

- Layout integrato: questo perché il layout prevede torni, dentatrici e sbavatrici concentrate in un'unica posizione. In questo modo, è possibile avere un flusso di produzione monopezzo , riducendo così i tempi di attesa e di attesa.

- Utensili e configurazione dedicati: gli utensili rigidi specializzati consentono configurazioni rapide, il che aiuta a semplificare le produzioni in piccoli lotti.

- Risultato: questo cambiamento fondamentale trasforma la produzione da un sistema push a un sistema pull, creando le basi per una produzione di ingranaggi affidabile, efficiente e con cicli rapidi.

Innovazione del processo principale: trattamento termico

L'area più grande che ha il lead time più elevato viene perseguita attivamente integrando la tecnologia .

- Cambiamento tecnologico: implementazione della nitrurazione al plasma (ionica) al posto dei processi di nitrurazione gassosa.

- Meccanismo: Il processo al plasma diretto facilita la diffusione e consente di raggiungere la profondità della cementazione in 8 ore, rispetto alle 36 ore del processo di cementazione.

- Impatto: si tratta di una singola modifica che riduce la lista d'attesa di diversi giorni per la consegna in un giorno, consentendo così la consegna puntuale di attrezzature personalizzate .

Sincronizzazione della catena di fornitura ed elaborazione parallela

Il tempo di esecuzione è ridotto, grazie alla possibilità di controlli e concorrenza .

- Integrazione dei fornitori: i fornitori di forgiatura e rivestimento seguono la stessa scala temporale e tutti i lavori in corso sono visibili.

- Metrologia in-process: questo processo avviene simultaneamente all'ispezione, anziché in modo sequenziale, tramite sondaggi sulla macchina o CMM in-cell .

- Mitigazione del rischio: la pipeline di gestione del rischio con controllo qualità in tempo reale garantisce che i difetti non vengano identificati nelle fasi successive. Ciò consente quindi di rispettare una tempistica adeguata.

La metodologia sopra documentata dimostra che la riduzione estrema dei tempi di consegna è un'abilità ingegneristica e implica un processo specifico per quanto riguarda i diversi interventi. È nella concezione e nell'articolazione dei diversi interventi relativi alla chimica del plasma e alla progettazione delle celle che viene definito il modello di processo per garantire una produzione efficiente e rapida con zero perdite di qualità.

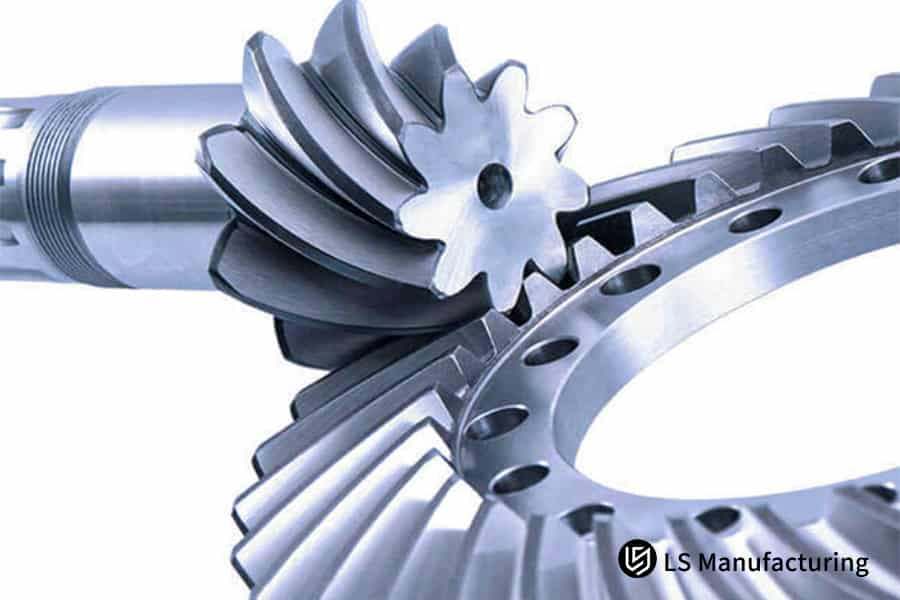

Figura 2: Componenti personalizzati per una produzione efficiente e un'evasione affidabile da parte di LS Manufacturing

In che modo una produzione efficiente di ingranaggi può aumentare l'efficienza delle attrezzature tramite l'ottimizzazione dei processi?

Una produzione di ingranaggi altamente efficiente si definisce massimizzando la resa dei beni strumentali esistenti. Questa analisi descrive in dettaglio una metodologia collaudata, che passa dalla teoria alla pratica, per aumentare sistematicamente l'OEE (Overall Equipment Effectiveness) in scenari di lavorazione di ingranaggi ad alto volume, al fine di ottenere risparmi tangibili sui costi di lavorazione .

| Leva di ottimizzazione | Azione implementata | Risultato quantificabile |

| Riduzione dei tempi di installazione | Aggiunto SMED per ridurre il passaggio da interno a esterno. | Modificato il tempo di cambio da 45 a 12 minuti. Ciò ha comportato un miglioramento della disponibilità. |

| Miglioramento delle prestazioni del processo | Ha eseguito un controllo adattivo dell'avanzamento e ha ottimizzato i percorsi degli utensili utilizzando informazioni in tempo reale. | Aumentata la velocità di avanzamento della dentatura del 25% , con un impatto diretto sulla velocità delle prestazioni. |

| Gestione integrata della qualità | Per l'identificazione diretta delle deviazioni è incorporata la misurazione in-process . | Di conseguenza, i tassi di qualità sono stati migliorati con la riduzione degli scarti e delle rilavorazioni per mantenere il flusso. |

| Sinergia tra lavoro e flusso di lavoro | Ha aumentato il valore aggiunto delle attività degli operatori semplificando la progettazione della cella. | Ottenuto un risparmio diretto di 150.000 $ all'anno sulla manodopera per un progetto da 50.000 unità. |

Questi miglioramenti documentati traggono sostegno dall'analisi e dal successivo attacco dei tre pilastri dell'OEE: disponibilità, prestazioni e qualità. Ciò fornisce un modello collaudato di come i leader tecnologici possano identificare i miglioramenti attraverso approcci diagnostici, correggere le opportunità attraverso contromisure appropriate e trasformare la capacità nascosta in miglioramenti tangibili negli impianti di produzione competitivi.

In che modo l'integrazione verticale può ridurre i costi nascosti nella catena di fornitura degli ingranaggi?

Almeno in una supply chain di ingranaggi ottimizzata , la maggior parte delle spese non riguarda articoli visibili, ma problemi sistemici di volatilità dei prezzi, ridondanza dei processi e carenze di qualità nei fornitori non correlati. Tutto ciò è solo un inizio per affrontare questi problemi direttamente, gestendo i costi in modo verticalmente integrato:

Approvvigionamento e specifica centralizzati dei materiali

Ci occupiamo di costi e coerenza delle materie prime andando oltre l'acquisto transazionale. L'integrazione delle specifiche della billetta con la progettazione dello stampo di forgiatura consente un utilizzo ottimizzato del materiale. Per un componente in 20CrMnTi ad alto volume , questo approccio, combinato con un potere d'acquisto consolidato all'ingrosso, ha permesso di ottenere una riduzione dell'8% del costo unitario del materiale, migliorando direttamente la base di partenza per qualsiasi preventivo di servizi di lavorazione degli ingranaggi .

Gestione integrata dei processi termici

Questo perché il processo di trattamento termico non controllato generava un'elevata quantità di materiale di scarto. Con tale processo trasferito internamente o nell'ambito di uno scenario di partnership controllate, abbiamo avviato l'implementazione di un carico di forno ad alta efficienza . Ciò ha ridotto i trasferimenti di materiale tra gli stabilimenti, oltre a stabilire una piattaforma di processo. Siamo stati anche in grado di ridurre il nostro consumo energetico specifico da un livello di centro di costo del 35% a un livello controllato.

Gestione unificata della qualità dal pezzo finito al pezzo finito

Controlli di qualità disconnessi tra i fornitori comportano costosi cicli di rilavorazione e scarti. Il nostro sistema stabilisce un ciclo di qualità elettronico a ciclo chiuso, dalla forgiatura all'ispezione finale. Questa procedura di qualità a ciclo chiuso ha ridotto il costo della qualità (riavvolgimento e scarti) all'1,8% delle vendite dal 5,2% e offre soluzioni aziendali affidabili e prevedibili per la lavorazione degli ingranaggi .

Questo tipo di integrazione verticale della leadership di costo spiega il meccanismo di leadership di costo attraverso il sistema di controllo piuttosto che attraverso la negoziazione dei prezzi. Questo tipo di spiegazione, che va dalle specifiche alla gestione del processo termico, offre un tipo di modellazione in cui i responsabili tecnici hanno l'opportunità di aumentare il livello di competitività eliminando gli sprechi nascosti nella catena.

Come ottenere un controllo di qualità costante nella produzione di ingranaggi in serie?

La prova più importante per qualsiasi metodo di produzione, e per la lavorazione di ingranaggi ad alto volume o per qualsiasi altro processo che possa essere citato qui, è quella in cui si ottiene la coerenza dei componenti. Questo deve andare oltre i concetti di ispezione e raggiungere una fase in cui i dati possono essere utilizzati in modo proattivo e diverso, in modo da ottenere quanto segue:

Acquisizione dati fondamentale e monitoraggio in tempo reale

In effetti, tale coerenza sarebbe impossibile senza l'accesso a dati completi in tempo reale. Abbiamo creato un sistema di feedback a circuito chiuso in fabbrica.

- Metrologia in linea: caratteristiche critiche come il profilo del dente (fα) e il passo (fβ) vengono misurate immediatamente dopo la lavorazione mediante tastatura integrata o calibri in linea dedicati.

- Registrazione automatica dei dati: i dati del processo di misurazione vengono registrati automaticamente da una piattaforma software denominata piattaforma software Statistical Process Control (SPC) .

- Risultato: porta a un modello virtuale del processo sviluppato per costituire la base per la garanzia della qualità di tutti i servizi di lavorazione di ingranaggi di precisione .

Metodi di controllo proattivi e protocolli di allerta

I dati dovrebbero guidare l'azione. Utilizziamo limiti di controllo e rapporti di capacità per controllare il processo, non il prodotto.

- Grafici SPC e analisi CPK: gli attributi includono informazioni sul grafico X-bar R e sul grafico Individual Moving Range, mentre il Process Capability Ratio o CPK viene calcolato continuamente e mantenuto al di sopra di 1,67 .

- Limiti di pre-controllo: limiti di avviso più rigorosi (ad esempio, a ±2σ ) attivano avvisi per l'indagine del processo prima che venga prodotta una parte fuori specifica.

- Impatto: questo passaggio dal rilevamento alla prevenzione è ciò che consente una produzione di ingranaggi realmente efficiente , riducendo al minimo gli scarti e le interruzioni non pianificate.

Sistema di azione correttiva a circuito chiuso

Quando viene rilevata una tendenza, viene attivato un protocollo di risposta standardizzato per diagnosticare e correggere rapidamente la causa principale.

- Analisi della causa principale (RCA): un team interfunzionale utilizza metodi strutturati (ad esempio, 5 Why, Fishbone ) per analizzare gli avvisi, concentrandosi su variabili quali usura degli utensili, stabilità delle attrezzature o condizioni del refrigerante.

- Registro delle azioni correttive: tutte le deviazioni e le azioni correttive vengono documentate, creando una base di conoscenza per prevenirne il ripetersi.

- Verifica: l'efficacia dell'azione correttiva è confermata dal ritorno dei grafici SPC a uno stato di controllo statistico .

Questa strategia trasforma la qualità da un centro di costo con una mentalità di ispezione a un'ingegneria di processo. Descrivendo in dettaglio come metrologia, statistica e metodi di problem-solving vengono integrati, questo rapporto presenta una roadmap tecnica che consente ai dirigenti di produzione di raggiungere livelli di prestazioni Six Sigma in ambienti di produzione complessi.

Come è possibile consegnare gli ingranaggi personalizzati in tempo e soddisfare esigenze urgenti?

Garantire una consegna affidabile e puntuale di ingranaggi personalizzati in un contesto di domanda volatile richiede una progettazione proattiva a livello di sistema per garantire flessibilità, non solo una rapida accelerazione. Questo documento delinea una metodologia strutturata per sviluppare una capacità di risposta che soddisfi esigenze urgenti senza compromettere i risparmi sui costi di lavorazione degli ingranaggi ottenuti nella produzione di base.

| Leva strategica | Azione di attuazione | Risultato quantificabile |

| Buffering strategico dell'inventario | Stoccaggio di un pool di semilavorati per moduli generici (2-6), materiali. | Eliminazione dei tempi di consegna delle materie prime: avvio immediato delle lavorazioni per lavori urgenti. |

| Assegnazione di capacità dedicata | Preservare il 15% della capacità complessiva da allocare in blocchi di mezza giornata. | Garantisce che vi sia tempo dedicato alle risorse della macchina durante i lavori urgenti senza influire sul flusso di produzione complessivo. |

| Accelerazione dei processi digitali | Pipelining dati CAD-CAM e programmazione standardizzata. | Riduce i tempi di sviluppo del prototipo da 7 giorni a 48 ore . |

| Protocollo di risposta integrato | Attivazione di una squadra SWAT interfunzionale per progetti urgenti, dal preventivo alla consegna. | Ottenere il 98% di evasione puntuale degli ordini urgenti, migliorando l'affidabilità. |

Questo framework illustra il possibile affidamento sulla misura della reattività basata sul calcolo della politica di inventario, sulla progettazione dell'architettura di capacità e sull'integrazione del flusso di lavoro digitale. Questi fattori specifici hanno delineato la strategia per il responsabile operativo al fine di affrontare adeguatamente la variabilità del valore del lead time e mantenere l'efficienza produttiva per il core business, garantendo inoltre la disponibilità di un preventivo per i servizi di lavorazione degli ingranaggi sempre attivo.

Figura 3: Produzione in serie di parti esatte per una logistica e una distribuzione superiori da parte di LS Manufacturing

Come ottimizzare le soluzioni di lavorazione degli ingranaggi per diversi volumi di produzione?

Un approccio generico, d'altra parte, fallisce sia dal punto di vista economico che da quello della velocità. Per soluzioni aziendali efficaci per la lavorazione degli ingranaggi , è necessario un approccio segmentato in cui la progettazione dei processi, gli utensili e l'automazione siano strategicamente dimensionati in base a specifici volumi di produzione, nell'ottica della flessibilità o dell'ottimizzazione della produttività. L'approccio è presentato di seguito:

Ottimizzazione a basso volume (<500 pezzi): standardizzazione per flessibilità

Nella prototipazione e nella piccola produzione, ci concentriamo sulla riduzione al minimo dei costi di attrezzaggio. Inoltre, basiamo il nostro processo su variabili di processo standardizzate. I nostri stili di fresa sono flessibili e consentono di adattarsi a più profili. La produzione di utensili personalizzati è un processo costoso. Il nostro processo elimina questi processi costosi. Inoltre, riduce i tempi di consegna degli ingranaggi di precisione per i primi articoli. Questo rende possibile la realizzazione di progetti di piccola produzione.

Strategia di medio volume (500-5.000 pezzi): utensili dedicati per l'efficienza

Per questa quantità di produzione, l'ottimizzazione dell'efficienza consente di investire in conto capitale. Progettiamo e integriamo dispositivi di fissaggio utensili dedicati. In questo modo, è possibile ridurre i tempi di trasferimento e posizionamento dei pezzi di oltre il 50% . I nostri investimenti dedicati possono quindi ridurre i costi di produzione dei pezzi, consentendo così significativi risparmi sui costi di lavorazione degli ingranaggi .

Sistema ad alto volume (>5.000 pezzi): automazione integrata per i costi più bassi

La risposta a questa domanda è l'ottimizzazione sistemica per la produzione su scala commerciale. A questo scopo, realizziamo soluzioni di utensili SLP personalizzate. Integrano sistemi di carico/scarico robotizzati o a portale con sistemi di misurazione in-process. Questo garantisce una cella di produzione altamente affidabile, che consente di ottenere costi unitari sostenibili ai minimi livelli possibili, oltre a garantire un'affidabilità produttiva assoluta.

Questo modello segmentato mostra che costi e tempi di consegna non sono costanti, ma piuttosto variabili determinate dai volumi. Elencando le leve tecniche utilizzate ai vari livelli dell'impianto, dalle decisioni sugli utensili all'automazione, non solo vengono illustrate le opzioni tecniche disponibili, ma viene anche fornita una base su cui il modello può consentire il coordinamento della strategia da parte dei team di ingegneria e approvvigionamento in base ai rispettivi volumi e obiettivi.

Come valutare il reale rapporto costo-efficacia dei fornitori di lavorazioni meccaniche degli ingranaggi?

Una valutazione accurata di un fornitore di ingranaggi va oltre il prezzo finale di un preventivo per servizi di lavorazione degli ingranaggi, analizzando la struttura dei costi sottostante e i suoi fattori determinanti. Un effettivo risparmio sui costi di lavorazione degli ingranaggi si ottiene rendendo trasparente questa struttura, identificando le inefficienze nascoste e ottimizzando sistematicamente ogni componente. Il seguente framework fornisce una metodologia per questa analisi:

Decostruire il modello del costo totale

Presentiamo una struttura dei costi modulare e comprensibile in modo esaustivo, che va oltre la nozione di prezzo.

- Costo del materiale (45-60%): in particolare, esamineremo le specifiche delle materie prime , l'utilizzo e il comportamento di approvvigionamento per giustificare questa grande componente di costo , che costituisce la parte più consistente.

- Costo di lavorazione (25-35%): viene valutato in base al tempo di ciclo per l'efficienza, agli utensili di lavorazione e all'efficienza della macchina; non solo in base al costo dell'officina meccanica.

- Lavorazione secondaria (15-25%): vengono analizzati gli aspetti economici del trattamento termico, della finitura e del rivestimento per analizzare l'ottimizzazione del processo .

Identificare ed eliminare i fattori di costo nascosti

Il vero risparmio si otterrà sempre tra il processo standard e quello ottimizzato. Effettueremo un audit di processo per individuare eventuali lacune.

- Tempo eccessivo non tagliato: identificazione degli sprechi correlati all'impostazione, allo spostamento e all'ispezione tramite la mappatura del flusso di valore.

- Strategia di utensili non ottimale: valutare se il costo della durata dell'utensile, dell'avanzamento/velocità o del tipo di utensile sta generando costi inutili nei componenti.

- Cicli di qualità e rilavorazione: quantificazione dell'impatto sui costi degli scarti interni, delle rilavorazioni e dei potenziali guasti sul campo attribuiti alle variazioni del processo .

Implementazione dell'ottimizzazione mirata per risparmi convalidati

L'analisi deve portare a miglioramenti concreti e tecnicamente validi che abbiano un impatto diretto sul modello dei costi .

- Reingegnerizzazione dei processi: la riprogettazione delle operazioni, ad esempio combinando fasi e implementando SMED, viene eseguita per ridurre i tempi e il carico di lavoro dei servizi di lavorazione di ingranaggi di precisione .

- Ottimizzazione dei parametri tecnici: ottimizzazione della velocità di taglio, degli avanzamenti e del movimento dell'utensile da taglio per ottimizzare la durata dell'utensile e la rimozione del metallo.

- Consolidamento della catena di fornitura: attraverso il volume e il processo, consolidamento per la negoziazione dei prezzi in relazione all'acquisto di forniture e servizi di trattamento termico.

La procedura di approvvigionamento, pertanto, passerà dalla negoziazione sul prezzo a una partnership basata sull'ingegneria del valore, poiché l'insistenza sulla riduzione dei costi non verrebbe attenuata, bensì incrementata con questa metodologia. Questo rapporto ha fornito la metodologia per l'analisi di un'offerta di prezzo, dei processi e dell'ottimizzazione tecnica che garantirà una riduzione dei costi a due cifre, mantenendo inalterati qualità e consegne .

Figura 4: Produzione di ingranaggi raffinati che garantiscono qualità premium e spedizione rapida da parte di LS Manufacturing

LS Manufacturing Automotive Industry: Progetto di ottimizzazione dei costi degli ingranaggi di trasmissione

LS Manufacturing è un punto di forza nell'intraprendere complesse attività di produzione di precisione. In questo caso, illustriamo la nostra soluzione ingegneristica per ottimizzare i costi di un prezioso componente di trasmissione per autoveicoli, nientemeno che l' ingranaggio elicoidale .

Sfida del cliente

L'azienda di primo livello coinvolta, che aveva un pignone elicoidale per la quarta marcia realizzato con il processo tradizionale di forgiatura di 20MnCr5 , era sottoposta a forti pressioni per quanto riguarda i costi con il processo attuale, che non riusciva a ridurre i costi e a mantenere la precisione obbligatoria di qualità AGMA 11. Oltre a un aumento del 18% dei costi di acquisto annuali, si sono verificate due consegne fallite, che hanno avuto un impatto negativo sui tempi di produzione e sui flussi di profitto del cliente.

Soluzione di produzione LS

Per la riprogettazione del componente è stato utilizzato acciaio ad alte prestazioni derivato da metallurgia delle polveri, ottenendo una riduzione del 15% del costo della materia prima. L'ottimizzazione dei parametri di processo di dentatura ha aumentato l'efficienza del processo del 30% a 800 giri/min e con una velocità di avanzamento di 2 mm/giro . Inoltre, l'integrazione del trattamento termico e della rettifica di finitura ha eliminato la gestione WIP, che richiedeva 5 giorni , poiché il componente veniva inviato direttamente al nucleo, con conseguenti ritardi e fattori di costo identificati nella catena di fornitura originale.

Risultati e valore

Allo stesso tempo, realizzerà un risparmio sui costi del 33,7% per articolo, oltre a ridurre i tempi di consegna da 35 a 22 giorni . Allo stesso modo, il suo risultato ha comportato un risparmio annuo di 420.000 dollari sui costi di approvvigionamento per il cliente. Ciononostante, indipendentemente dalle condizioni precedentemente indicate, si può affermare che il rischio aziendale per il cliente è notevolmente ridotto grazie al processo ottimizzato per la supply chain.

Il lavoro di ricerca di LS Manufacturing sopra menzionato tende a mettere a fuoco le competenze che si possono ottenere attraverso innovazioni olistiche nel campo della produzione, che si tratti di competenze nello sviluppo dei materiali o di integrazione di competenze di valore attraverso la progettazione. Forniamo soluzioni autentiche e modellate per componenti precisi. In molti casi, trasformiamo i rischi in opportunità per i nostri clienti.

Pronti a ottimizzare le prestazioni e l'efficienza produttiva dei vostri ingranaggi? Lasciate che i nostri tecnici specializzati vi offrano un supporto ingegneristico personalizzato.

In che modo la lavorazione di ingranaggi di precisione può creare valore attraverso l'innovazione tecnologica?

La necessità di continuare a raggiungere livelli di precisione estremamente elevati e di ridurre i costi di lavorazione degli ingranaggi nella produzione ad alto volume ci ha costretto ad andare oltre la norma. La strategia adottata da LS Manufacturing è quella di integrare questi miglioramenti nel processo di lavorazione degli ingranaggi, in modo che i nostri clienti possano ottenere vantaggi misurabili:

Lavorazione criogenica per una stabilità dimensionale superiore

La distorsione termica è una delle cause principali degli errori geometrici post-lavorazione. Implementiamo un raffreddamento criogenico controllato all'interfaccia di taglio, che elimina virtualmente la crescita dei pezzi indotta dal calore. Tutto ciò ci consente di mantenere costantemente tolleranze ristrette, come ad esempio il mantenimento di deviazioni del profilo degli ingranaggi inferiori a 0,02 mm , garantendo una qualità impeccabile fin dal primo tentativo e riducendo costosi scarti e rilavorazioni, contribuendo direttamente a significativi risparmi sui costi di lavorazione degli ingranaggi .

Monitoraggio intelligente degli utensili per una produzione ininterrotta

L'utensile potrebbe non funzionare correttamente, causando tempi di fermo e bug. La soluzione sviluppata, un sistema brevettato che utilizza i dati dei sensori (vibrazioni, potenza e così via), genera una mappa del normale ciclo di funzionamento dell'utensile. Questo informa l'utente sulla sostituzione predittiva dell'utensile, garantendo così la massima operatività e qualità, fondamento di una produzione efficiente di ingranaggi .

Ottimizzazione dei processi basata sui gemelli digitali

Creiamo gemelli digitali per la lavorazione meccanica. Analizzando le dinamiche della macchina, le traiettorie di lavorazione e i processi fino al materiale, li combiniamo. A partire dalla nostra simulazione del gemello digitale, simuliamo i tagli per valutare eventuali errori che potrebbero essere incorporati. Grazie all'ottimizzazione di un'ampia gamma di fattori, come la velocità della macchina e la forza di serraggio, nel nostro gemello digitale di simulazione eliminiamo il metodo "tentativi ed errori" tipico delle procedure tradizionali.

Integrazione olistica del valore oltre la singola parte

La nostra collaborazione è guidata dall'intera catena del valore per la produzione. I vantaggi derivanti dalle innovazioni nei processi, che portano miglioramenti ai limiti di stabilità, prevedibilità e velocità, generano un effetto cumulativo che porta a una riduzione dei costi di gestione. I nostri clienti possono contare su una fonte affidabile di componenti ad alta precisione , riducendo i rischi nella gestione della supply chain.

Questa carta ci autorizza a dichiarare la nostra intenzione di risolvere le sfide fondamentali che hanno sempre ostacolato la produzione di ingranaggi attraverso interventi ingegneristici. Questa conoscenza e competenza derivano non solo da affermazioni generali su ciò che potremmo fare, ma anche dall'identificazione dei mezzi attraverso i quali siamo in grado di realizzare una produzione di ingranaggi efficiente, a costi contenuti e con un vantaggio competitivo per i nostri clienti.

Domande frequenti

1. Qual è la quota maggiore dei costi di lavorazione degli ingranaggi? Come può essere ottimizzata?

I prezzi dei materiali contribuiscono in genere ai prezzi complessivi per una percentuale compresa tra il 45 e il 60% . Possibili soluzioni per ridurre i prezzi dell'8-15% sarebbero l'ottimizzazione della scelta dei materiali e un attento controllo delle tolleranze. L'analisi VA/VE di LS Manufacturing aiuta i clienti a risparmiare oltre 150.000 dollari all'anno sui prezzi dei materiali.

2. Qual è il tempo di consegna più rapido per gli ordini urgenti di attrezzature?

Unendo la tradizionale libreria di ingranaggi e meccanismi di risposta efficaci, l'azienda è in grado di fornire campioni in 3 giorni e piccoli lotti entro 7 giorni , con un vantaggio medio del 60% rispetto alla concorrenza.

3. Come viene garantita la stabilità della qualità della lavorazione degli ingranaggi in lotti?

Il controllo del processo SPC, l'ispezione automatica e l'ispezione del primo articolo vengono eseguiti per mantenere il CPK del lotto superiore a 1,67 e per mantenere il tasso di difetti al di sotto di 200 PPM.

4. Come vengono fissati i prezzi della lavorazione degli ingranaggi in base ai diversi volumi di produzione?

LS Manufacturing offre un sistema di prezzi multilivello per la produzione di ingranaggi: piccole serie di produzione (< 500 unità) che mirano all'ottimizzazione dei costi di lavorazione, medie serie di produzione ( da 500 a 5000 unità ) con un'allocazione equilibrata degli utensili e grandi serie di produzione (> 5000 unità) convenienti grazie all'utilizzo di uno strumento specializzato.

5. In che modo la produzione di ingranaggi affronta le fluttuazioni dei prezzi delle materie prime?

La strategia adottata da LS Manufacturing per controllare la volatilità dei prezzi delle materie prime si basa sull'approvvigionamento a termine, sulla certificazione dei materiali alternativi e sull'inventario. Mantiene l'intervallo entro il ±3% , in modo che in ogni caso i costi diventino controllabili per i clienti.

6. Come valutare l'effettiva capacità di consegna di un fornitore di produzione di ingranaggi?

Ci concentriamo sulla saturazione della capacità produttiva delle attrezzature, sull'integrazione della supply chain e sui sistemi di pianificazione della produzione. Il tasso di consegna puntuale del 99,2% dipende dalla pianificazione integrata ERP-MES.

7. L'ottimizzazione dei costi degli ingranaggi influirà sulla durata utile?

Pur garantendo le prestazioni, l'ottimizzazione dei costi è scientifica. Tutti i progetti di riduzione dei costi realizzati da LS Manufacturing attraverso l'ottimizzazione dei processi sono stati verificati tramite test al banco e i loro indicatori di durata soddisfano o addirittura superano i requisiti standard.

8. Quali informazioni sono necessarie per ottenere un preventivo accurato per la produzione di ingranaggi?

Si prega di fornire disegni degli ingranaggi: modulo , numero di denti, grado di precisione, requisiti di materiali e trattamento termico, domanda annuale. La nostra azienda LS Manufacturing fornirà un preventivo dettagliato e suggerimenti di ottimizzazione entro 2 ore .

Riepilogo

La lavorazione degli ingranaggi può generare significativi risparmi sui costi e un miglioramento dell'efficienza attraverso l'ottimizzazione dei processi, l'integrazione della supply chain e una gestione efficace. L'approccio sistematico sviluppato da LS Manufacturing ha permesso a diversi clienti di ottenere risparmi sui costi superiori al 30% e riduzioni dei tempi di consegna del 40% , a dimostrazione della possibilità di uno sviluppo della qualità basato sulla tecnologia.

Non esitate a contattare LS Manufacturing per soluzioni di ottimizzazione dei costi di lavorazione degli ingranaggi specifiche per le esigenze dei clienti e per ottenere un preventivo in base ai requisiti degli ingranaggi e alla domanda annuale.

Ottieni una soluzione e un preventivo personalizzati, risparmia il 30% sui costi e riduci il ciclo di consegna del 40%!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .