Nello sviluppo e nella produzione di un progetto, il controllo dei costi è spesso la preoccupazione principale di un'organizzazione, e il costo dei componenti gioca sicuramente un ruolo di primo piano nella determinazione del costo complessivo. Esistono numerosi metodi di produzione tra cui scegliere, quindi l'impiego di un processo conveniente per produrre pezzi complessi in alluminio di medie dimensioni influisce direttamente sulla redditività del progetto. La fusione in sabbia ne è un esempio. Sebbene sia una tecnologia meno entusiasmante, in genere è un "campione nascosto" nel fornire il rapporto costo-prestazioni ottimale.

Per LS Manufacturing, si tratta di decenni di esperienza nella fusione in sabbia e di una profonda conoscenza del settore. Non solo forniamo ai clienti fusioni in alluminio di alta qualità , ma sfruttiamo il nostro know-how e la nostra competenza tecnica per aiutarvi a massimizzare i vantaggi economici intrinseci della fusione in sabbia, incrementando il ritorno sull'investimento e riducendo il costo totale del progetto sotto vari aspetti, tra cui stampi, materiali e finitura. Per farvi risparmiare tempo, ecco una rapida panoramica delle principali conclusioni.

Vantaggi dei costi della fusione in sabbia dell'alluminio Riferimento rapido

| Categoria di vantaggio | Descrizione del contenuto principale |

| Basso costo della muffa | Gli stampi possono essere in resina o in legno e sono adatti a cicli di progettazione e produzione rapidi, con costi significativamente inferiori rispetto agli stampi in metallo (ad esempio, pressofusione). Sono particolarmente adatti allo sviluppo di nuovi prodotti e alla produzione di volumi medio-bassi. |

| Eccellente flessibilità di progettazione | Permette di produrre parti di grandi dimensioni con struttura complessa e cavità interne casuali, e di combinare ragionevolmente parti diverse in un unico pezzo, riducendo i costi successivi di assemblaggio e giunzione. |

| Nessuna limitazione di dimensione | È possibile una produzione economica da un prototipo a decine di migliaia di lotti con una gamma di dimensioni di lotti convenienti, senza quantità minima d'ordine e con un investimento di capitale iniziale ridotto. |

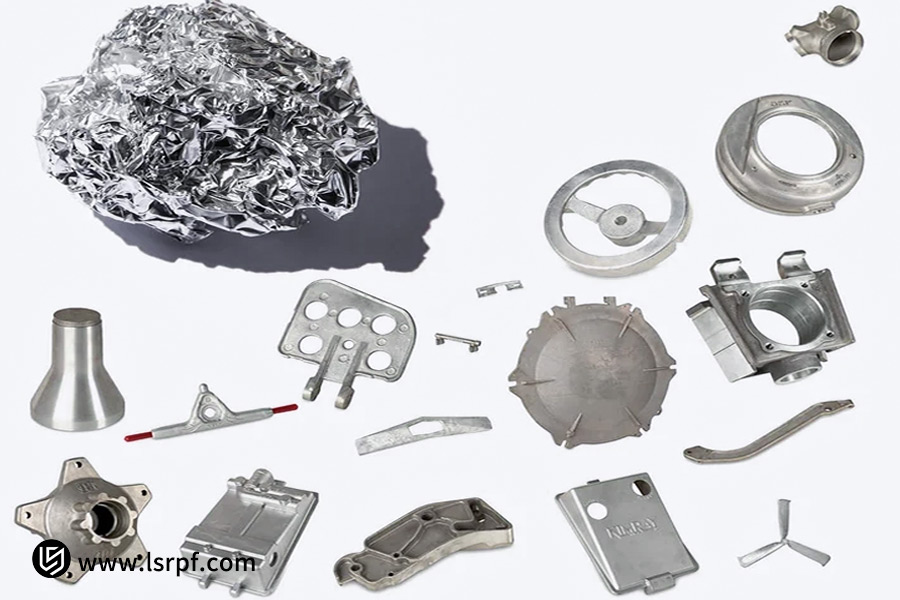

| Ottimo utilizzo dei materiali | Il 100% degli scarti di alluminio provenienti dal sistema di colata (colonne montanti, canali di colata), ecc., può essere riciclato e rifuso, senza alcuna perdita di materiale e riducendo a zero il costo del materiale per unità di prodotto. |

| Basso costo dei costi in fase avanzata | Le modifiche al ciclo di progettazione del prodotto comportano solo modifiche allo stampo, indipendentemente da quanto siano migliori rispetto alla sostituzione di stampi o attrezzature in metallo ad alta resistenza, poiché quest'ultima è molto più costosa e richiede molto più tempo, consentendo quindi una risposta rapida. |

La fusione in sabbia offre una solida base per il risparmio sul costo totale del progetto, grazie al suo bassissimo costo iniziale dello stampo, alla sua ineguagliabile capacità di progettazione e alla produzione in lotti di grandi dimensioni e flessibilità. È particolarmente adatta per componenti in alluminio complessi, destinati alla prototipazione o alla produzione di volumi medi.

Scegliendo la fusione in sabbia puoi avviare il tuo progetto con un punto di partenza più piccolo e adattarti ai cambiamenti in modo più semplice e agile, ottenendo così notevoli risparmi sui costi di investimento del progetto senza compromettere la qualità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

LS Manufacturing vanta decenni di esperienza in centinaia di progetti di successo. Sappiamo che il "basso costo" della fusione in sabbia non si traduce in una lavorazione poco raffinata, ma è piuttosto un sottoprodotto dell'elevato livello di controllo delle proprietà dei materiali, della progettazione degli stampi e del flusso di processo.

Ad esempio, LS Manufacturing ha aiutato un cliente di macchinari pesanti a riprogettare il sistema di iniezione di un alloggiamento in alluminio di importanza critica. Il design migliorato non ha comportato alcuna perdita di resistenza, ma la resa del prodotto è aumentata del 15% e i tempi di lavorazione si sono ridotti di oltre il 20% , riducendo significativamente il costo unitario. Questa preziosa esperienza nella progettazione di strutture complesse e nella risoluzione di problemi di produzione di medi volumi è il fondamento della nostra competenza.

Non ci limitiamo a fornire ciò che perfezioniamo e mettiamo in pratica ogni giorno nei nostri laboratori. Con LS Manufacturing, non acquisisci solo un fornitore; acquisisci un partner che sa perfettamente come creare valore autentico per te attraverso la fusione in sabbia.

Perché i costi degli utensili per la fusione in sabbia sono significativamente inferiori rispetto ad altri processi di fusione?

Il confronto con altri processi di fusione rivela che il costo degli utensili è tra le principali motivazioni del costo iniziale. I clienti che desiderano ottenere il prezzo più basso nella fusione in sabbia devono comprendere cosa include il costo degli utensili. Rispetto alla microfusione e alla pressofusione, con costi di utensili significativamente più elevati, i costi degli utensili per la fusione in sabbia sono significativamente inferiori e ideali per produzioni di fascia medio-bassa e per attività di ricerca e sviluppo. Di seguito è riportato un confronto approfondito:

| Tipo di processo | Materiale tipico degli utensili | Costo degli utensili | Ciclo produttivo |

| Fusione in sabbia | Legno, resina o metallo a basso costo | Basso | Breve (giorni o settimane) |

| Pressofusione | Acciaio per stampi ad alta resistenza | Molto alto | Lungo (mesi) |

| Fusione a cera persa | Stampo fusibile + guscio in ceramica | Medio (costo di lavorazione + costo per guscio) | Medio |

E questo fenomenale vantaggio in termini di costi della fusione in sabbia è dovuto in gran parte a tre fattori:

- Basso costo dei materiali per utensili: gli stampi per fusione in sabbia (modelli) sono solitamente realizzati in legno, resina o lega di alluminio. Il costo di taglio e acquisto di questi materiali è molto inferiore a quello dell'acciaio per utensili ad alta resistenza e trattato termicamente, utilizzato nella pressofusione.

- Ciclo di produzione breve e riduzione delle ore di manodopera: la produzione di uno stampo in legno o resina richiede meno tempo rispetto all'intaglio e al trattamento termico di enormi blocchi di acciaio. Questo si traduce in tempi di consegna e costi di manodopera più brevi, consentendo di avviare il progetto prima.

- Nessuna elevata pressione di "distribuzione": gli enormi costi degli stampi per pressofusione devono essere ripartiti su centinaia di migliaia di prodotti per essere economicamente vantaggiosi. La fusione in sabbia personalizzata infrange questo limite. I suoi stampi a basso costo consentono di ottenere ottimi risultati in termini di economicità unitaria anche per quantità nell'ordine di centinaia o migliaia di pezzi.

Scegliendo la fusione in sabbia personalizzata , non solo paghi il prodotto finale, ma riduci anche l'investimento iniziale e il rischio di capitale del progetto a un costo inferiore. Un vantaggio ineguagliabile, soprattutto nelle fasi iniziali, quando sono necessarie diverse iterazioni di progetto.

In che modo la fusione in sabbia riduce i costi di lavorazione grazie alla libertà di progettazione?

La fusione in sabbia è interessante non solo per la sua efficacia di stampaggio a basso costo, ma anche perché offre ai progettisti un'immensa libertà di progettazione, che può ridurre significativamente o addirittura eliminare i costi di lavorazione secondaria non necessari. Il vantaggio di un componente fuso in sabbia correttamente progettato è che può essere "fuso, non lavorato". Senza eccezioni, il vantaggio in termini di costi si ottiene principalmente attraverso i seguenti processi:

1. Stampaggio di strutture complesse in un'unica operazione, riducendo i passaggi di lavorazione:

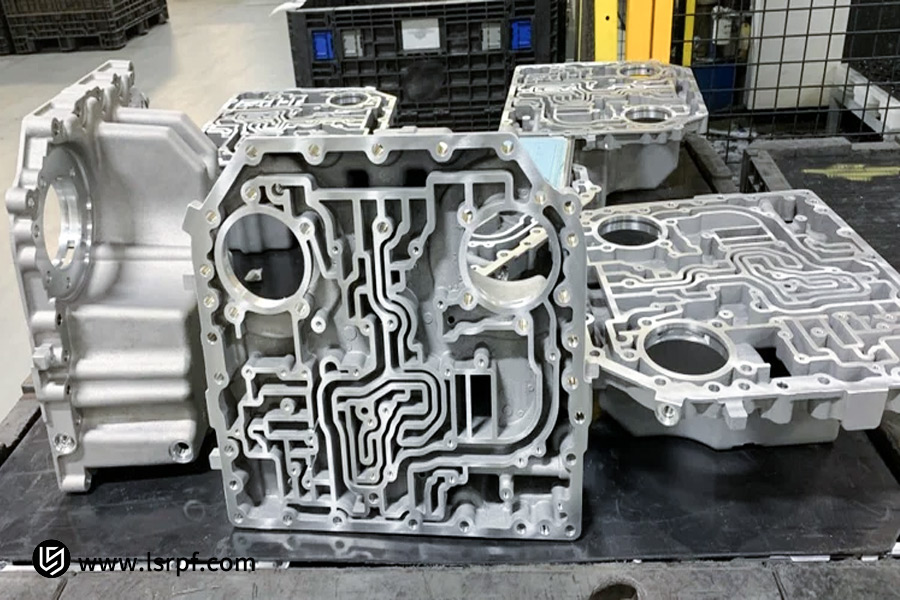

La fusione in sabbia non presenta alcun problema di adattamento a complessi passaggi di flusso interni, strutture di raffreddamento o sottosquadri nel design del componente. Tradizionalmente, la lavorazione di tali dettagli da barra comporta la rimozione di una quantità eccessiva di materiale, con un conseguente enorme dispendio di tempo e materiale. La fusione in sabbia personalizzata consente di fondere tali dettagli in un unico processo con una finitura minima, con un notevole risparmio di tempo macchina e di durata dell'utensile.

2. Consolidamento di più parti, eliminando i costi di assemblaggio:

Questo è uno dei maggiori vantaggi in termini di costi. Ad esempio, un elemento strutturale originariamente composto da diverse piastre di acciaio saldate o imbullonate può essere riprogettato e fuso in un unico pezzo completo tramite fusione in sabbia. Ciò elimina la manodopera, il tempo e il materiale necessari per la saldatura e l'assemblaggio, rafforzando l'integrità e la robustezza della struttura del componente.

3. Fusione quasi netta, riduzione al minimo degli sprechi di materiale:

Grazie a un'attenta progettazione dello stampo, la fusione in sabbia può produrre pezzi quasi nelle dimensioni finali, i cosiddetti pezzi "near-net-shape". In altre parole, le lavorazioni successive richiedono piccole tolleranze e gli scarti di alluminio, con conseguente riduzione al minimo dei tempi di lavorazione futuri.

4. Caso di studio di LS Manufacturing:

LS Manufacturing ha aiutato un cliente a riprogettare una staffa in alluminio composta da tre componenti lavorati separatamente, trasformandola in un unico componente fuso in sabbia. Questo non solo ha eliminato il processo di assemblaggio, ma ha anche ridotto il costo complessivo di produzione del componente di circa il 30% .

La scelta della fusione in sabbia personalizzata non equivale necessariamente alla scelta di un processo di fusione ; è una decisione di investimento iniziale volta a ottenere la massima ottimizzazione della progettazione del prodotto, nonché una riduzione dei costi e un aumento dell'efficienza.

Quali opzioni di lega di alluminio sono più convenienti?

Nella scelta della lega di alluminio per fusione in sabbia ottimale per una determinata applicazione, l'obiettivo non è ottenere il miglior grado, ma raggiungere il rapporto costo-prestazioni ottimale e soddisfare le specifiche di progetto. Le caratteristiche di riempimento acustico del processo di fusione in sabbia rendono le sue esigenze di fluidità ragionevolmente tolleranti, con ampi margini di ottimizzazione. Alcune delle leghe di alluminio più comuni ed economiche utilizzate per la fusione in sabbia sono le seguenti:

1. Lega A356:

L'A356 è il materiale per fusione in sabbia più comune e utilizzato. Presenta un'elevata colabilità e ottime proprietà meccaniche, soprattutto se sottoposto a trattamento termico T6. Questo ne aumenta notevolmente la resistenza, la tenacità e la resistenza alla corrosione. Per componenti che richiedono elevata integrità strutturale e affidabilità, come componenti e staffe per telai, l'A356 offre eccellenti proprietà a un prezzo ragionevole.

2. Lega A380/383:

Quando è necessario fondere componenti complessi a sezione sottile, l'A380 e la sua variante A383 rappresentano opzioni estremamente convenienti. Queste leghe presentano un'eccellente fluidità, resistenza alla criccatura a caldo e un basso ritiro, che aumentano significativamente la riuscita della fusione e riducono il tasso di scarti. Sebbene la sua resistenza meccanica e la sua duttilità siano persino leggermente inferiori a quelle dell'A356 , il suo costo unitario inferiore e la maggiore resa offrono una migliore convenienza complessiva per molti componenti strutturali non portanti o generali.

3. Raccomandazioni di LS Manufacturing per il risparmio sui costi:

La nostra specialità è sfruttare la nostra vasta conoscenza della scienza dei materiali per aiutarvi a fare scelte oculate. Ad esempio, per realizzare un alloggiamento soggetto a carichi d'impatto molto ridotti, la scelta di leghe di alluminio A380 può essere più economica di oltre il 15% rispetto alla scelta di leghe di alluminio A356, con una produzione ulteriormente più fluida.

LS Manufacturing si impegna a fornire una conoscenza completa della vostra applicazione per suggerirvi la fusione in sabbia dell'alluminio che ottimizza al meglio i costi complessivi del vostro progetto.

Perché la fusione in sabbia è particolarmente adatta alla produzione su larga scala di pezzi di medie e grandi dimensioni?

Quando si tratta di componenti in alluminio di grandi e medie dimensioni, da realizzare in centinaia o migliaia di pezzi, la fusione in sabbia è insuperabile dal punto di vista economico. In casi d'uso come telai di grandi dimensioni, alloggiamenti di ingranaggi o basamenti di attrezzature, la fusione in sabbia offre un mezzo estremamente efficace per ottenere risparmi sui costi su scala economica. Tali economie di scala sono dovute principalmente ai seguenti fattori:

1. Capacità di stampaggio quasi illimitata:

Rispetto a tutti gli altri processi di fusione , la fusione in sabbia offre un'enorme flessibilità in termini di dimensioni del pezzo. Che si tratti di un grande pezzo strutturale del peso di diverse centinaia di chilogrammi o di un componente complesso che occupa più di un metro di superficie, la fusione in sabbia speciale può facilmente soddisfare questi requisiti creando la relativa camera di fusione e lo stampo. Questa naturale facilità è una caratteristica altamente desiderabile quando si affrontano lavori di grandi dimensioni.

2. I costi di stampaggio vengono ammortizzati rapidamente:

Sebbene gli stampi siano necessari per la produzione, l'investimento iniziale nella fusione in sabbia è di gran lunga inferiore rispetto a processi come la pressofusione . Ingrandito, il costo iniziale dello stampo permanente viene distribuito tra centinaia o migliaia di pezzi fusi in sabbia. A volumi più elevati, il costo dello stampo per pezzo diventa irrilevante, riducendo notevolmente il costo complessivo per pezzo.

3. Replicazione efficiente con un processo stabile:

Una volta creato lo stampo e ottimizzati e definiti i parametri del processo di fusione (ad esempio, temperatura di colata e tempo di raffreddamento), la fusione in sabbia entra nel dominio della replicabilità stabile ed efficiente. Ciò significa mantenere un ritmo e un volume di produzione estremamente stabili, dal pezzo iniziale al millesimo. Tale affidabilità è necessaria per il controllo dei costi totali e dei tempi di consegna nella produzione ad alto volume.

La scelta della fusione in sabbia personalizzata per componenti di grandi dimensioni consente di accedere alla produzione in serie con un investimento iniziale ridotto. Con l'aumento delle dimensioni dei lotti, i vantaggi in termini di efficienza del costo per pezzo diventano sempre più importanti, rendendola un metodo sicuro per raggiungere le dimensioni del progetto e massimizzare l'economicità.

Come possiamo sfruttare ulteriormente il potenziale di risparmio sui costi della fusione in sabbia attraverso l'ottimizzazione della progettazione (DFM)?

Un'eccellente produzione di fusioni in sabbia personalizzate non si limita alla riproduzione accurata del disegno ; consiste anche nel prevenire costi inutili fin dall'inizio, ottimizzando innanzitutto la progettazione. Un DFM (Design for Manufacturing) ben studiato può ridurre al minimo potenziali difetti e sprechi e ottimizzare direttamente il costo finale della fusione in sabbia. Alcune delle tecniche DFM più critiche e praticabili sono:

1. Impostazione corretta degli angoli di sformo per risparmiare tempo di post-elaborazione:

Angoli di sformo corretti su piani perpendicolari al piano di separazione sono assolutamente vitali per una facile sformatura del getto. Un angolo di sformo perfetto riduce significativamente l'attrito tra lo stampo e il getto, riducendo notevolmente il livello di successivi lavori di molatura e finitura , con un conseguente risparmio diretto sui costi di manodopera.

2. Mantenere uno spessore uniforme della parete migliora sostanzialmente la resa:

Spessori di parete non uniformi creano velocità di raffreddamento non uniformi, che possono facilmente portare a difetti di fusione come cricche a caldo e cavità da ritiro. Con una progettazione a spessore di parete uniforme e l'utilizzo di nervature anziché un semplice ispessimento per motivi di resistenza, è possibile ridurre significativamente gli scarti. Ogni pezzo fuso in sabbia portato a qualità in un'unica passata rappresenta una significativa riduzione dei costi di materiale e di tempo.

3. Ottimizzare in modo collaborativo il sistema di distribuzione e sollevamento per massimizzare l'utilizzo del materiale:

La configurazione del sistema di colata e dei montanti influenzano direttamente l'ordine di riempimento e l'efficacia dell'alimentazione a ritiro del metallo fuso. L'analisi di simulazione del modello 3D del componente , utilizzata dai nostri ingegneri, viene applicata per ottimizzarne la configurazione e ottenere una fusione solida e densa con un minore utilizzo di metallo, riducendo così l'utilizzo di materiale e il costo unitario del materiale.

Noi di LS Manufacturing crediamo che questo sia un aspetto fondamentale del nostro rapporto. Offriamo un'analisi DFM (Design for Material Function) gratuita a ogni cliente, applicando le nostre conoscenze alla vostra procedura di progettazione.

Ciò non solo vi aiuta a prevenire potenziali rischi di produzione, ma ci consente anche di analizzare ogni singolo dettaglio, collaborando per sfruttare appieno il potenziale dei prezzi della fusione in sabbia e raggiungere l'ottimizzazione assoluta dei costi.

Un "preventivo online" può valutare accuratamente il costo reale di un progetto di fusione in sabbia?

Se utilizzate il nostro servizio di fusione in sabbia online per richiedere un preventivo, riceverete in genere una stima preliminare basata sul peso e sui parametri di base. Sebbene questo possa essere utile come strumento di budget iniziale, è necessario comprenderne i limiti. Il costo effettivo di una fusione in sabbia è molto più alto del "prezzo al chilo"; è fortemente influenzato dai dettagli di progettazione e processo. Le carenze delle risorse online sono principalmente riconducibili a:

1. Il potenziale di ottimizzazione del progetto non è preso in considerazione:

I tempi di post-elaborazione (ovvero, il materiale utilizzato e la resa) e i costi di un progetto non ottimizzato e di un progetto ottimizzato sottoposto ad analisi DFM possono variare notevolmente. Nessun sistema basato sul web può analizzare la producibilità del progetto, e questa è la più grande incognita che incide sul costo finale.

2. I requisiti speciali di post-elaborazione vengono facilmente trascurati:

Richiede un trattamento termico T6 per la resistenza? Richiede un processo di verniciatura o anodizzazione specifico? Queste operazioni critiche di post-processo sono costose, ma spesso vengono omesse o aggiunte come opzione aggiuntiva nelle semplici richieste di preventivo online, con conseguente discrepanza tra il preventivo finale e quello iniziale.

3. Mancanza di una valutazione accurata dei vantaggi derivanti dalle dimensioni del lotto:

Sebbene la dimensione del lotto influisca sul costo unitario, esiste un intervallo di tempo in cui risulta più conveniente. Gli strumenti digitali hanno difficoltà a allocare in modo intelligente i costi degli stampi e a ottimizzare i processi di produzione in base alle dimensioni specifiche del lotto, e pertanto non riescono a raggiungere tale livello ottimale.

Gli ingegneri di LS Manufacturing esamineranno personalmente i vostri disegni e prenderanno in esame l'intero processo, dalla progettazione dello stampo e dalla finitura superficiale alla produzione su larga scala, per fornire un preventivo finale migliore e più aperto, con suggerimenti accurati per risparmiare sui costi.

In che modo LS Manufacturing aiuta i produttori di apparecchiature di automazione a ridurre il costo totale dei componenti di base?

Nell'automazione industriale, i processi di produzione tradizionali per le basi delle apparecchiature rappresentano solitamente un collo di bottiglia in termini di costi ed efficienza. Attraverso un caso di studio esemplificativo, illustriamo come abbiamo risolto questo problema di fondo per un cliente con una fusione in sabbia personalizzata.

1. Dilemma del cliente:

Un produttore leader di apparecchiature per l'automazione industriale utilizzava in precedenza diverse piastre d'acciaio tagliate , saldate e lavorate meccanicamente per la base pesante del suo prodotto principale. Il processo ad alta intensità di manodopera si traduceva in cicli di produzione lunghi settimane e in ingenti costi di materiali e manodopera. Inoltre, la base pesante incideva notevolmente sulla mobilità e sulla flessibilità di implementazione dell'apparecchiatura, compromettendone la competitività sul mercato.

2. La soluzione di LS Manufacturing:

Dopo un'attenta analisi, abbiamo proposto al cliente di utilizzare una soluzione ad alte prestazioni in alluminio fuso in sabbia . Nello specifico, abbiamo proposto di utilizzare la lega A356, trattata termicamente in T6 per renderla rigida e resistente. Il nostro reparto di ingegneria ha riprogettato completamente la base, combinando centinaia di componenti saldati in un unico componente continuo completamente fuso in sabbia. Questo sistema combinato di gestione dei cavi e supporti per sensori è progettato con nervature biomimetiche, riducendo il peso e sostenendo al contempo la struttura.

3. Valore e risultati:

I risultati finali sono stati ancora superiori alle aspettative: rispetto al componente originale saldato, la nuova base in alluminio fuso in sabbia ha registrato un'incredibile riduzione del peso del 40% , migliorando significativamente la mobilità del dispositivo. Dal punto di vista dei costi, grazie al consolidamento dei processi e al miglioramento dell'efficienza, i costi di produzione totali sono stati ridotti del 25% . Inoltre, i tempi di produzione sono stati drasticamente ridotti da settimane a soli 10 giorni lavorativi .

Questo caso ha migliorato significativamente la competitività del prodotto del cliente per l'utente finale e ha portato a una partnership strategica a lungo termine con LS Manufacturing.

Oltre al prezzo, quali altri vantaggi a lungo termine offre la fusione in sabbia?

Nell'analisi delle alternative di produzione, limitarsi a considerare il prezzo unitario iniziale è poco lungimirante. I manager più lungimiranti dovrebbero innanzitutto considerare il costo totale di proprietà. Il valore a lungo termine delle fusioni in sabbia in termini di affidabilità, adattabilità e robustezza della supply chain supera di gran lunga il loro costo apparentemente basso.

1. L'affidabilità superiore riduce significativamente i rischi post-vendita:

La fusione in sabbia produce una struttura granulare densa e una buona solidità interna, e i componenti ottenuti tramite fusione in sabbia presentano una maggiore resistenza agli urti e alla fatica. Ciò significa che i componenti principali realizzati mediante fusione in sabbia sono meno soggetti a cricche o deprezzamenti futuri, riducendo direttamente i costi di riparazione post-vendita, i costi di garanzia e i rischi per l'immagine del marchio del cliente, raggiungendo l'obiettivo di "fusione unica, tranquillità duratura".

2. Flessibilità intrinseca per una risposta rapida alle tendenze del mercato e alle iterazioni di progettazione:

La modifica del design e il miglioramento del prodotto sono prassi standard nella produzione. La tempestività e i bassi costi di sostituzione degli stampi nella fusione in sabbia consentono di perfezionare i prodotti con il minimo sforzo e tempi di ciclo. Questa flessibilità intrinseca consente di immettere sul mercato prodotti migliorati più rapidamente, cogliendo le opportunità: un vantaggio strategico che va ben oltre l'approccio a stampo fisso e ad alto costo.

3. La stabilità della qualità garantisce una catena di fornitura fluida e prevedibile:

La base della gestione della supply chain è la stabilità della produzione. Grazie al nostro controllo di processo all'avanguardia e al rigoroso sistema di qualità, garantiamo prestazioni e dimensioni estremamente costanti per ogni lotto di componenti fusi in sabbia. Un output di qualità affidabile previene tempi di fermo della linea di produzione o ritardi di assemblaggio dovuti alla qualità dei componenti, garantendo così un flusso di produzione regolare e consegne puntuali.

Scegliere la fusione in sabbia non significa solo scegliere un processo: significa scegliere un partner produttivo affidabile in grado di sviluppare i vostri prodotti e di evolversi per affrontare insieme le sfide future. La sua robustezza e flessibilità a lungo termine sono alla base di un'ottimizzazione dei costi sostenibile.

Quali servizi aggiuntivi riceverai collaborando con LS Manufacturing?

Scegliendo LS Manufacturing , non otterrete solo un fornitore di fusioni, ma molto di più. Ci impegniamo a diventare il vostro personale di ingegneria di produzione aggiuntivo, impegnandoci a garantire che il vostro progetto di fusione in sabbia personalizzato raggiunga i massimi costi, qualità ed efficienza attraverso una serie di servizi a valore aggiunto meticolosi.

1. Collaborazione approfondita nella progettazione e nell'ingegneria:

LS Manufacturing offre una revisione gratuita del Design for Manufacturability (DFM), migliore di un esame superficiale dei vostri progetti. I nostri ingegneri, che hanno trascorso innumerevoli ore lavorando in trincea, vi forniscono attivamente soluzioni per progettare pareti più sottili, semplificare la struttura e migliorare la planarità. Gli errori vengono individuati fin dall'inizio, i costi sono ridotti al minimo e il valore aggiunto al vostro progetto.

2. Consulenti professionali di materiali e processi:

Con una così ampia varietà di gradi di leghe di alluminio e opzioni di post-lavorazione a tua disposizione, non devi decidere da solo. LS Manufacturing è il tuo consulente tecnico, che ti consiglierà la soluzione di fusione in sabbia personalizzata più equilibrata in base a prestazioni, costi e tempi di consegna, a seconda dell'ambiente applicativo specifico del componente, in modo che il tuo budget venga utilizzato per valorizzare il valore.

3. Post-elaborazione integrata e garanzia della qualità:

LS Manufacturing offre un servizio completo, dalla fusione al prodotto finale. Dal trattamento termico T6 necessario, alla lavorazione meccanica di precisione o alla finitura superficiale , possiamo eseguire tutto internamente. Non solo evitiamo il grattacapo del coordinamento con più parti, ma riduciamo anche i tempi di consegna grazie ai nostri processi integrati. Il nostro rigoroso sistema di controllo qualità end-to-end garantisce che ogni componente spedito soddisfi le aspettative.

Richiedendo un preventivo tramite il nostro centro di fusione in sabbia online, entrerete a far parte di una partnership completa. LS Manufacturing si impegna a fornire prezzi trasparenti, consegne rapide e un supporto tecnico di livello superiore, offrendovi tranquillità e un accesso conveniente a fusioni di qualità . Siamo il vostro alleato affidabile e a lungo termine nella produzione.

Domande frequenti

1. I componenti in alluminio fusi in sabbia possono soddisfare i requisiti di resistenza dei componenti strutturali?

Sì. Utilizzando leghe di alluminio ad alta resistenza (ad esempio, A356 e A357) e un trattamento termico T6 (trattamento di solubilizzazione + invecchiamento artificiale), è possibile migliorare significativamente le proprietà meccaniche dei componenti in alluminio fusi in sabbia, tra cui resistenza alla trazione superiore a 250 MPa e resistenza allo snervamento superiore a 180 MPa. La loro struttura interna compatta, la soddisfacente resistenza alla fatica e la tenacità soddisfano i requisiti di elevata resistenza e rigidità delle strutture di macchinari industriali, staffe portanti e componenti per automobili.

2. Qual è la quantità minima ordinabile per la fusione in sabbia?

La fusione in sabbia di LS Manufacturing offre la massima flessibilità, con un quantitativo minimo d'ordine di soli 20-50 pezzi, ideale per lo sviluppo prodotto, le commesse pilota e la produzione di volumi medi . Gestiamo l'investimento iniziale massimizzando le soluzioni di stampo (ad esempio, anime di stampo rimovibili e stampi in resina), rendendo il costo uniforme anche per ordini di piccoli volumi. Nella produzione di grandi volumi (oltre 1.000 pezzi), il costo unitario è ulteriormente diluito, consentendo ai clienti di ottenere i massimi costi di fine vita.

3. Qual è la finitura superficiale della fusione in sabbia?

I componenti in alluminio fusi in sabbia presentano in genere una finitura superficiale "come colata" di Ra 12,5-25 μm, con una rugosità uniforme, perfettamente accettabile per l'uso e l'assemblaggio di componenti industriali generici. Se sono richieste finiture ancora più elevate, offriamo una varietà di tecniche di post-lavorazione: la sabbiatura può ottenere una finitura superficiale uniforme di Ra 6,3-12,5 μm , la lucidatura può essere utilizzata per finiture localmente migliorate, mentre la verniciatura, l'elettroforesi o la verniciatura a polvere possono garantire sia l'aspetto estetico che la protezione dalla corrosione, rispondendo a una vasta gamma di requisiti del prodotto finale.

4. Quanto tempo richiede l'intero processo, dalla richiesta alla consegna?

Il tempo medio di consegna di un progetto è di circa 4-6 settimane: 1-2 settimane per la produzione e la progettazione dello stampo, una settimana per la fusione e l'ispezione del primo pezzo e 2-3 settimane per la produzione in serie e la finitura. In caso di elevata priorità, è disponibile una consegna rapida entro tre settimane. I tempi di consegna effettivi sono pianificati con precisione in base alla complessità del pezzo, alle dimensioni del lotto e ai requisiti di processo, e un programma di produzione aperto viene fornito nel preventivo, in modo da garantire una consegna tempestiva e controllabile durante l'intero processo produttivo.

Riepilogo

L'alluminio fuso in sabbia offre un vantaggio economico unico nella formatura dei metalli grazie al suo investimento minimo in attrezzature, all'elevata capacità di integrazione progettuale, alla versatilità e all'economicità della selezione dei materiali e alle elevate economie di scala nella produzione di lotti medio-grandi. Ciò non solo influisce sul costo di ogni componente, ma ottimizza notevolmente il costo totale di proprietà del progetto. Applicare questo processo collaudato e versatile è una mossa saggia per ottenere la soluzione ottimale per il budget del progetto senza compromettere la qualità.

Inviate oggi stesso i vostri schizzi o disegni a LS Manufacturing. Con un semplice passaggio, il nostro personale esperto creerà un report personalizzato di analisi e ottimizzazione dei costi di fusione in sabbia, evidenziando le cinque aree chiave di potenziale risparmio: utensili, materiali, post-lavorazione, assemblaggio e tempi di consegna complessivi. Contattate LS Manufacturing e lasciate che sfruttiamo la nostra esperienza in officina per offrirvi un'anteprima della reale proposta di valore!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con la consegna più rapida possibile entro 24 ore. Scegliete LS Manufacturing . Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .