Le choix du procédé de moulage est une étape fondamentale de la fabrication des produits, ayant une influence directe sur les performances finales et le coût de production. Différents procédés définissent les caractéristiques de qualité importantes des composants métalliques, notamment la densité interne, les propriétés mécaniques et la précision dimensionnelle , qui ont des répercussions importantes sur la fiabilité, la durée de vie et la compétitivité du produit sur le marché. De plus, le plan de procédé est un facteur clé de la consommation de matière, de la consommation d'énergie, de l'investissement dans le moule et des surépaisseurs d'usinage ultérieures, et constitue l'un des principaux leviers de maîtrise des coûts globaux. Par conséquent, une analyse et une sélection rigoureuses des procédés dès le début de la conception et de la production sont essentielles à l'optimisation technique et économique, et revêtent une importance stratégique pour la rentabilité globale d'une entreprise. Nous aborderons ci-dessous deux des principaux procédés de moulage : le moulage à la cire perdue et le moulage au sable , afin d'enrichir votre compréhension.

Comparaison des dimensions des noyaux de moulage à la cire perdue et de moulage au sable : référence rapide

| Dimensions de comparaison | moulage à la cire perdue | moulage au sable |

| Précision et qualité | Extrêmement élevé • Précision dimensionnelle (CT7-9) • Finition de surface (Ra 1,6-6,3 μm) • Presque aucun courant d'air | Relativement faible • Tolérances dimensionnelles larges (CT10-13) • Rugosité de surface (Ra 12,5-50 μm) • Brouillon requis |

| Caractéristiques des coûts | Coût unitaire élevé, faibles coûts ultérieurs • Coûts élevés de fabrication des moules et des coques • Convient à la production à grande échelle pour répartir les coûts • Faibles surépaisseurs d'usinage ultérieures, permettant des économies | Faible coût unitaire, coûts ultérieurs élevés • Coûts de fabrication de moules très faibles • Convient à la production à petite échelle et en pièces uniques • Des tolérances de nettoyage et d'usinage ultérieures élevées, entraînant des coûts élevés |

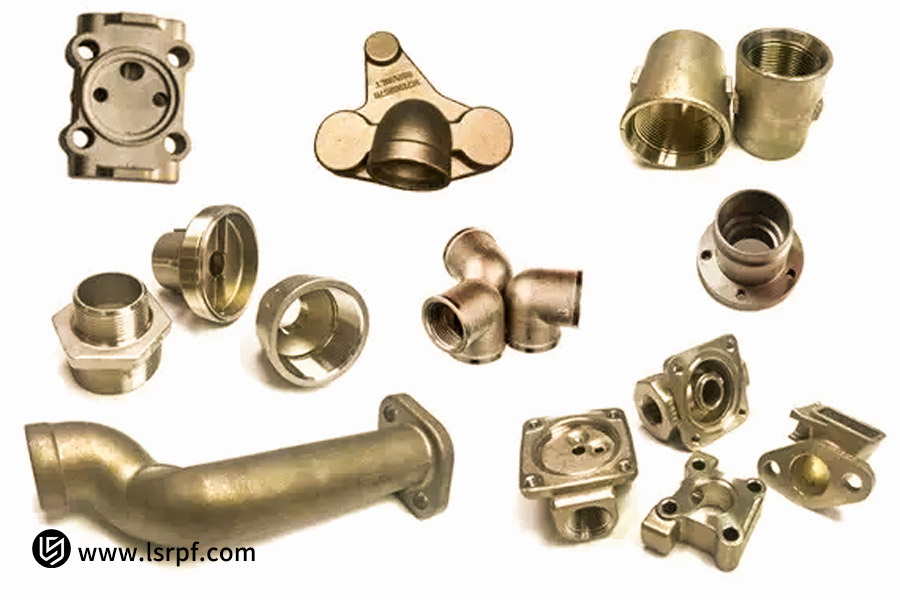

| Applications | Pièces complexes et de précision de petite et moyenne taille • Matériaux : acier allié, acier inoxydable, etc. • Caractéristiques : Cavités complexes, parois minces, motifs fins • Applications : Rotors de turbine, dispositifs médicaux, pales aérospatiales | Pièces de grandes et moyennes dimensions avec des structures simples • Matériaux : Fonte d'aluminium, fonte et presque tous les autres métaux • Caractéristiques : Grands cadres, bases et boîtiers • Applications : Bancs de machines-outils, carters de soupapes et de pompes, blocs moteurs |

| Décision clé | Choisissez le moulage par cire perdue pour les pièces fines et complexes, et le moulage au sable pour les pièces de grande taille et à faible coût. | |

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Chez LS, nous comprenons les frustrations quotidiennes liées à la traduction de conceptions innovantes en pièces fiables et précises. Notre expertise repose sur l'expérience concrète. L' équipe d'ingénieurs de LS possède des années d'expérience concrète et des cas de réussite dans le domaine de la fonderie de précision à la cire perdue. Imaginez, par exemple, un corps de vanne hydraulique haute pression pour un moteur d'avion spécifique. Ce module présente un motif très complexe et nécessite des circuits d'huile internes de haute précision. Les méthodes de moulage traditionnelles offrent des rendements faibles et d'importantes variations de performances. Les experts de LS utilisent un module exclusif de solidification directionnelle et de contrôle pour contrôler précisément l'ensemble du processus de moulage à la cire perdue. Cela permet non seulement de développer des cavités complexes en une seule étape, mais aussi d'augmenter considérablement la densité de la microstructure et l'uniformité de la composition, garantissant ainsi des performances produit conformes aux spécifications aéronautiques les plus strictes.

Choisir LS, c'est bien plus qu'une simple technique de moulage ; c'est une approche globale, éprouvée et fiable, établie par les leaders du marché. Notre approche innée de « rédemption des processus » nous permet de transformer des formes apparemment impossibles en produits fonctionnels, performants et économiques, renforçant ainsi notre compétitivité intrinsèque et éliminant les risques liés aux projets. Cette solide expérience constitue la base solide de ce manuel d'entreprise.

Qu'est-ce que le moulage à la cire perdue ? Pourquoi est-il le « roi du moulage de précision » ?

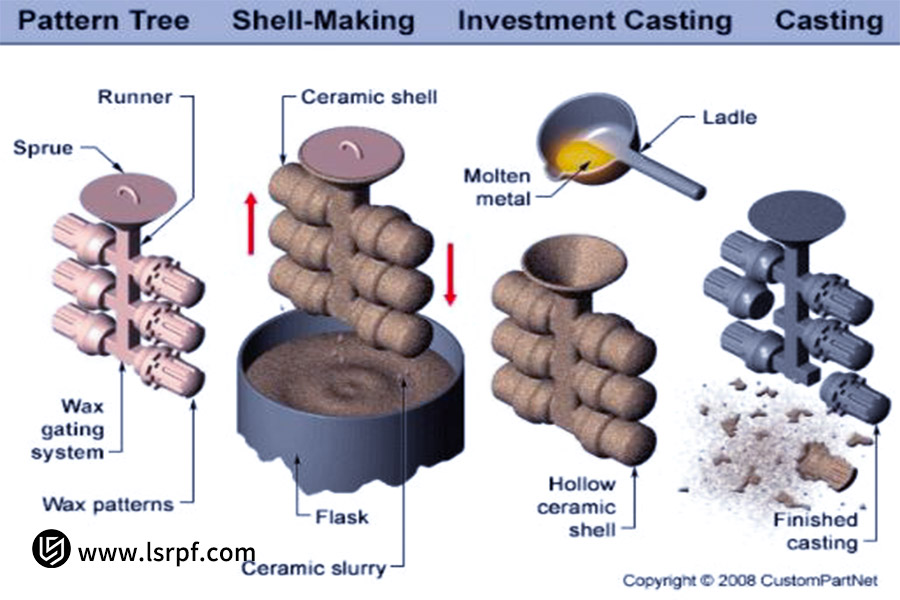

La coulée à la cire perdue, également appelée coulée à la cire perdue , est un procédé qui permet de réaliser des pièces moulées de précision en construisant un modèle en cire jetable, en appliquant des couches réfractaires pour former la coque, puis en brûlant le modèle en cire perdue et en coulant le métal en fusion. C'est le « roi de la coulée de précision » grâce à ses capacités de moulage et ses performances globales inégalées.

Les principaux atouts de ce processus sont tous centrés sur trois domaines :

- Il présente une précision dimensionnelle bien meilleure et une excellente finition de surface , permettant la production de pièces de forme quasi nette avec une minimisation considérable de la quantité d'usinage secondaire.

- Le moulage par cire perdue possède une capacité inégalée à traiter des géométries complexes , permettant le moulage intégral de composants avec des cavités extrêmement complexes, des motifs complexes ou des parois extrêmement minces, un exploit très difficile à réaliser avec d'autres méthodes.

- Il présente une large compatibilité avec les matériaux et peut être utilisé avec presque tous les alliages , en particulier avec d'excellentes performances dans la coulée d'acier inoxydable haute performance, d'alliages haute température et d'autres alliages spéciaux.

Le moulage à la cire perdue s'est imposé comme un procédé de fabrication incontournable pour les composants de haute précision, des aubes de turbine de l' industrie aérospatiale aux prothèses articulaires du secteur médical , en passant par les composants complexes d'équipements de haute qualité. Il allie harmonieusement conception sophistiquée, hautes performances et économie, ce qui en fait le « roi du moulage de précision ».

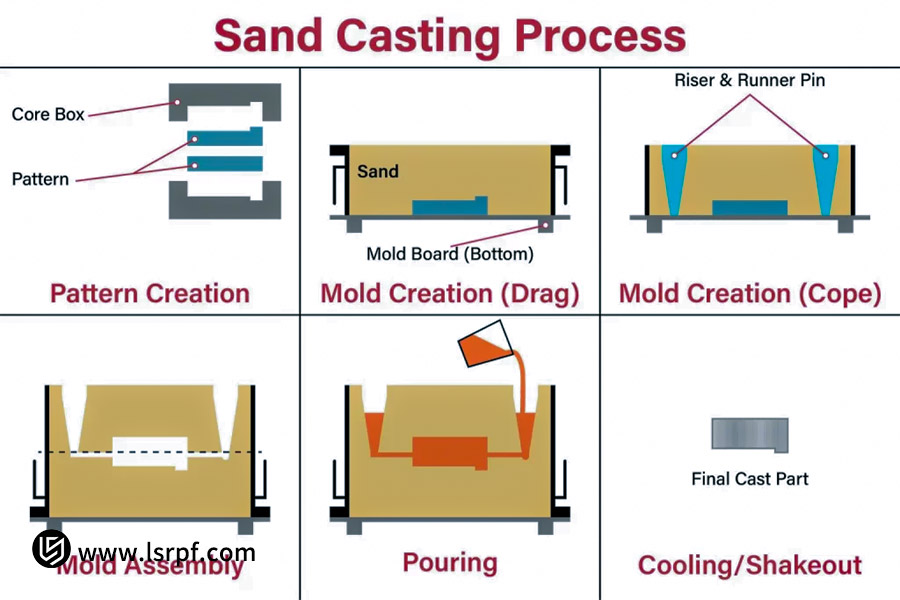

Comment le moulage au sable peut-il dominer le marché des composants lourds à bas prix ?

Le moulage au sable , avec ses avantages économiques incomparables et son excellente flexibilité , est aujourd'hui le procédé de prédilection pour la fabrication de composants lourds. Son positionnement privilégié pour les pièces en métal lourd ne s'explique pas par sa très grande précision, mais par son caractère à la fois économique et flexible, parfaitement adapté aux exigences fondamentales du secteur des composants lourds.

Cette compétitivité fondamentale repose sur trois considérations :

- Premièrement, son coût de moulage est très faible . Les moules en bois ou en résine sont économiques et rapides à produire, ce qui les rend particulièrement adaptés à la production en une seule fois ou en petites séries, évitant ainsi un investissement initial important.

- Deuxièmement, cette technique offre une excellente flexibilité. Les moules en sable sont pratiquement limités par la taille, le poids ou la complexité de la structure des pièces, ce qui permet de mouler intégralement des machines-outils de plusieurs tonnes jusqu'aux énormes blocs moteurs.

- Enfin, le moulage au sable offre une vaste gamme de matériaux , ce qui signifie que tout peut être produit, de la fonte et de l'acier courants à d'autres métaux non ferreux.

Le moulage au sable est donc un procédé de production irremplaçable et incontournable dans les industries soucieuses des coûts et de la fonctionnalité, telles que les machines-outils lourdes, les équipements de grande puissance et les engins d'excavation. Il permet de couler des pièces métalliques massives au coût le plus bas possible. Cette rentabilité inégalée explique en grande partie sa conquête du marché des pièces lourdes.

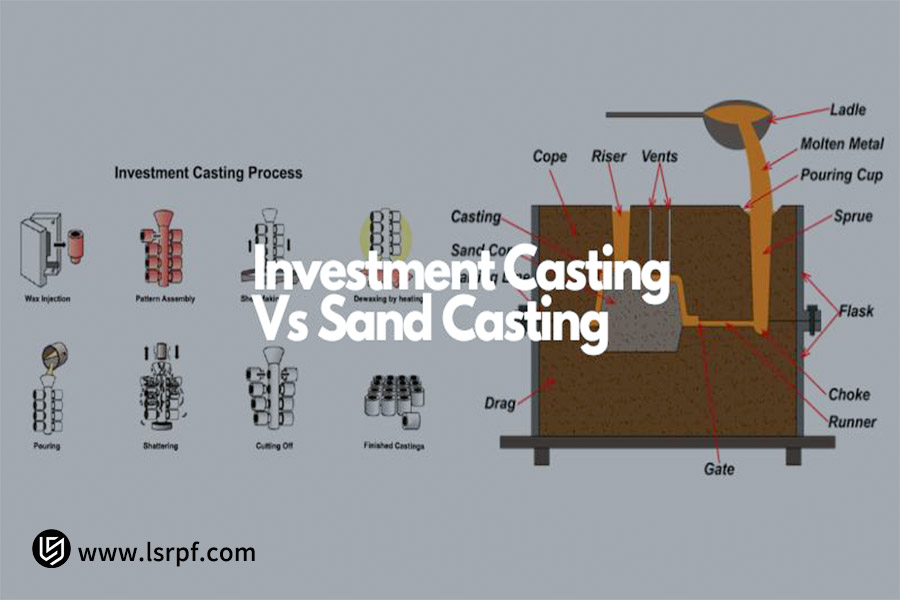

Un compromis critique : une comparaison entre le moulage à la cire perdue et le moulage au sable sur cinq dimensions essentielles

Lors de choix critiques en matière de conception et de fabrication de produits, le choix d'un procédé de moulage est souvent un compromis entre efficacité, rentabilité et performance. En tant que procédés établis, le moulage à la cire perdue et le moulage au sable représentent deux paradigmes technologiques distincts, chacun privilégiant la précision et la sobriété. Comprendre leurs différences intrinsèques n'est pas une solution gagnante, mais plutôt une simple adaptation aux spécifications des projets. Les cinq différences clés suivantes visent à illustrer un processus décisionnel clair et à vous aider à trouver la solution optimale pour cette décision cruciale.

| Dimensions de comparaison | moulage à la cire perdue | moulage au sable | La clé de la victoire |

| Précision et qualité de surface | • Précision dimensionnelle extrêmement élevée (grade CT 7-9) • Surface lisse (Ra 1,6-6,3 μm) • Tirant d'eau proche de zéro, contours fermes | • Tolérances dimensionnelles énormes (grade CT 10-13) • Finition grossière (Ra 12,5-50 μm) • Un tirage est requis, avec bavure sur la ligne de séparation. | Le moulage à la cire perdue utilise des moules en céramique jetables et ne possède pas de surface de séparation, c'est pourquoi on l'appelle le « roi du moulage de précision ». |

| Structure des coûts | Coût unitaire élevé, faibles coûts ultérieurs • Coût élevé du moule : Conception et production complexes d'extrusions métalliques • Faible coût unitaire : idéal pour la production de masse afin de répartir les coûts • Faible coût ultérieur : faibles surépaisseurs d'usinage, minimisant les coûts d'usinage | Faible coût unitaire, coûts ultérieurs élevés • Coût de moulage extrêmement faible : moules en bois/résine peu coûteux et faciles à produire • Coût unitaire élevé : idéal pour la production d'un seul article ou de petits lots • Coût ultérieur élevé : surépaisseurs importantes de nettoyage, de polissage et d’usinage. | Le moulage au sable offre des avantages inégalés en termes de coût et de rapidité dans la production de petits lots et de prototypes . |

| Complexité de conception | Gagnant • Peut mouler des pièces très complexes • Idéal pour la coulée de cavités complexes, de parois minces (jusqu'à 0,5 mm) et de détails fins • Facilite le moulage intégral, réduisant les pièces d'assemblage | • Les structures ne doivent pas être trop complexes • Limité par les surfaces de séparation et les angles de dépouille • Difficile de mouler des cavités complexes et des éléments extrêmement petits. | Le moulage par cire perdue offre aux concepteurs une capacité de mise en forme libre presque illimitée. |

| Adaptabilité des matériaux | Large • Convient à presque tous les alliages, en particulier les alliages à haute température, l'acier inoxydable et les aciers spéciaux. | Très large • Convient à la coulée de presque tous les métaux, les plus courants étant la fonte, l'aluminium moulé et les alliages de cuivre. | Les deux offrent une grande polyvalence en termes de matériaux, mais les aspects économiques sont différents en fonction du comportement du coût des matériaux. |

| Cycle de production et efficacité | Temps de cycle long, idéal pour la production de masse • Processus longs de fabrication de moules, de fabrication de coques, de décirage et de cuisson • Temps de préparation initial long mais très efficace dès le début de la production de masse • Faible taux de production, ne convient pas aux emplois en situation de crise. | Temps de cycle court, adapté à une réponse rapide • Fabrication rapide de moules (quelques heures/jour) • Cycles rapides de moulage et de coulage • Idéal pour des essais rapides et des livraisons dans des délais courts. | Le moulage au sable est plus flexible en termes de vitesse de livraison et de réactivité aux changements de conception. |

- En bref, la différence entre le moulage à la cire perdue et le moulage au sable est essentiellement un choix entre les deux philosophies de « l’amélioration constante » et de « l’efficacité économique ».

- Le premier, avec sa précision inégalée et son moulage complexe, est le premier choix du composant de précision haut de gamme ;

- ce dernier, avec sa flexibilité de coût inégalée et son moulage robuste, domine le marché des poids lourds.

- Enfin, votre choix doit tenir compte des priorités de votre produit : rechercher la performance et la complexité ultimes, ou concilier les aspects économiques et le rythme de la production de masse. Ce contraste offre une base solide pour votre décision stratégique.

À quel point les conceptions de moulage par investissement peuvent-elles être complexes ?

Le moulage à la cire perdue, « roi de la fonderie de précision », possède une compétence clé compétitive : il permet de concrétiser les concepts les plus audacieux des designers. Il peut franchir la quasi-totalité des contraintes géométriques imposées par les procédés de fabrication traditionnels et bénéficie ainsi d'une liberté totale pour répondre aux exigences finales de fonctionnalité, d'allègement et d'intégration des produits.

Cette capacité à donner vie à des conceptions complexes s’articule principalement de trois manières :

- Il permet le moulage en une seule fois de composants dotés de cavités internes aux détails complexes, de passages courbes et de recoins cachés , tels que les conduits de refroidissement complexes des aubes de turbine de moteur, des composants qui ne peuvent pas ou sont difficiles à fabriquer par d'autres moyens.

- Il offre une excellente capacité de moulage à parois minces, permettant de couler des structures légères jusqu'à environ 0,5 mm d'épaisseur , préservant ainsi considérablement le poids des pièces sans compromettre leur résistance. Enfin, il permet une intégration fonctionnelle optimale.

- Grâce à une conception avancée, des pièces complexes qui devraient autrement être composées de nombreuses pièces distinctes sont combinées en une seule pièce moulée intégrale rigide, éliminant ainsi complètement la perte de résistance et les erreurs d'assemblage associées aux joints.

C'est pourquoi les produits intégrant les plus hauts niveaux d'expertise en conception industrielle, des aubes de turbines d'avion dotées de systèmes de refroidissement complexes aux dispositifs orthopédiques poreux en médecine reproduisant fidèlement le squelette humain, s'appuient tous sur la technologie du moulage à la cire perdue. Il ne s'agit pas d'un simple procédé de moulage ; c'est un catalyseur d'innovation disruptive, qui dissocie complètement la sophistication du design des contraintes de la fabrication.

Étude de cas LS : Le parcours de rédemption des processus pour les corps de vannes hydrauliques d'aviation

Les corps de vannes hydrauliques de l'industrie aérospatiale sont le « centre névralgique » de la gestion des mouvements critiques, et leur qualité est directement liée à la sécurité des vols et aux performances du système.

Défis rencontrés

Une entreprise de matériel aéronautique devait produire un tout nouveau corps de vanne hydraulique extrêmement complexe. Ce corps de vanne contient un réseau complexe de canaux d'écoulement irréguliers et entrecroisés pour assurer un contrôle hydraulique précis. Les procédés traditionnels de moulage au sable ou d'usinage impliquent non seulement des coûts de moulage élevés et de longs délais de fabrication, mais créent également de nombreux trous de traitement et des canaux d'écoulement directs, ce qui donne lieu à des pièces massives et volumineuses. De plus, ils souffrent d'importantes pertes de pression interne du fluide et d'une consommation d'énergie considérable. De plus, la fabrication soustractive standard gaspille des matériaux coûteux de qualité aéronautique , ce qui augmente encore le coût global.

Corrections traditionnelles

Il est préférable de sacrifier la conception en rognant sur l'agencement des canaux d'écoulement et en appliquant une production segmentée suivie de l'assemblage, au détriment des performances et de la fiabilité du système ; ou d'investir beaucoup de temps et d'argent dans la création de moules complexes, avec des niveaux de rebut élevés. Ces deux approches peinent à respecter simultanément les spécifications de performance globale, de poids, de délai de livraison et de coût, ce qui représente un défi de taille pour les clients.

La solution innovante de LS

Après une analyse détaillée des difficultés rencontrées par les clients, l'équipe technique a développé une nouvelle solution combinant moulage à la cire perdue et fabrication additive (FA) . Cette solution ne se résume pas à une simple substitution de procédé ; il s'agit d'une refonte complète du processus de fabrication.

Création de valeur de LS

Il ne s'agit pas seulement d'innovation technologique ; c'est un processus de création de valeur où performance et accessibilité financière se conjuguent. Sa valeur réside dans :

- Faciliter la conception innovante : briser les blocages de fabrication des processus traditionnels, permettant aux ingénieurs de se concentrer sur la réalisation fonctionnelle et de libérer le potentiel illimité de la conception des produits.

- Rationalisation du processus de fabrication : réduction significative des cycles de création et de livraison de nouveaux produits (de plusieurs semaines à plusieurs mois), permettant aux clients de saisir les opportunités du marché.

- Améliorer la compétitivité globale : permettre aux clients d’atteindre des performances de pointe tout en contrôlant les coûts de fabrication globaux, obtenant ainsi une avance technologique sur le marché.

En réalisant cette révolution technologique des corps de vannes hydrauliques pour avions, LS démontre une fois de plus son expertise complète en matière de processus et son leadership dans l'intégration des dernières technologies et offre aux clients une nouvelle fenêtre sur une production performante, efficace et rentable.

Comment les services de moulage par investissement en ligne réduisent-ils les délais de livraison de 50 % ?

Les entreprises de moulage à la cire perdue en ligne utilisent l'innovation technologique et les procédés pour réduire de plus de moitié les délais de fabrication traditionnels, qui peuvent atteindre plusieurs semaines . Il ne s'agit pas seulement d'une amélioration de l'efficacité, mais d'une refonte complète, de la conception à la production. L'objectif principal est d'éliminer les restrictions liées aux moules grâce à une circulation des données fluide et un contrôle maximal de la production. La clé d'une réduction aussi radicale réside dans trois changements fondamentaux :

Production sans modèle et moulage numérique

Dans le moulage à la cire perdue traditionnel, la création et la conception des moules prennent des semaines. Les prestataires de services en ligne utilisent généralement des machines d'impression 3D de qualité industrielle pour imprimer directement les modèles en cire. Par exemple, LS Company a importé une imprimante 3D Systems ProJet MJP 2500IC, capable d'imprimer directement des modèles de moulage 100 % cire sans moule. Cela réduit les semaines nécessaires à la préparation du modèle en cire à quelques heures et permet une intégration directe dans les procédés de moulage standard.

Collaboration et convergence numérique

Les plateformes en ligne intègrent efficacement des systèmes tels que la CAO (conception assistée par ordinateur), l'IAO (ingénierie assistée par ordinateur) et le MES (systèmes d'exécution de fabrication) grâce à la création d'une plateforme numérique intégrée. L'intégration minimise les silos de données, permettant un flux fluide de la commande aux instructions de traitement et au suivi des données, réduisant ainsi les délais et les erreurs liées à la duplication et aux incohérences des données.

Gestion intelligente de la production et surveillance en temps réel

Le système MES intégré garantit une gestion avancée du processus de production. Des modes de planification directe et inverse sont disponibles pour optimiser la planification de la production. De plus, la surveillance en temps réel des paramètres des équipements (température, pression et temps) lors des principaux processus de fabrication des coques, de déparaffinage et de fusion permet d'alerter en cas de panne et d'intervenir rapidement, assurant ainsi une coordination efficace de toutes les étapes et réduisant les temps d'attente et les arrêts de production.

En résumé, les services de moulage à la cire perdue rendus possibles par Internet réduisent considérablement les délais de production grâce à la suppression de la fabrication de moules, à la connexion et à l'optimisation de la chaîne d'approvisionnement numérique, et au contrôle intelligent de la production. Ils augmentent également la flexibilité et la contrôlabilité de la production. Ils sont donc particulièrement adaptés aux besoins de production en petites séries et à itérations rapides, permettant aux clients de bénéficier d'une réactivité et d'une compétitivité accrues sur le marché.

Analyse de la structure de prix de la fabrication de moulages à la cire perdue sur mesure

Le coût du moulage à la cire perdue reflète la complexité du processus et les multiples facteurs de coût. Il est donc essentiel de connaître les principaux éléments d'un devis. Le tableau suivant détaille les principaux éléments de coût.

| Catégorie de coût | Contenu principal | Facteurs d'influence clés |

| Coûts des matériaux | Métal, cire, matériau réfractaire en coquille (par exemple, sable de zircon coûteux) | Poids de la pièce, qualité du matériau, nombre de couches de coque dans le moule |

| Coûts de processus | Rendement du procédé (poids de la pièce coulée/poids total de la coulée), consommation d'énergie, heures de travail | Complexité structurelle des pièces, rendement de production, durée du processus |

| Coûts de post-traitement | Découpe, meulage, nettoyage au sable, traitement thermique, tests spéciaux (par exemple, rayons X) | Complexité des cavités, exigences de finition de surface, normes d'inspection de qualité |

| Amortissement administratif | Frais de gestion, taxes, bénéfices, allocation des pertes de ferraille | Taille du lot de commande, efficacité opérationnelle de l'usine |

En résumé, un devis de moulage à la cire perdue sur mesure est une expression intégrée du coût du procédé, du matériau, de la gestion et du risque. Parmi ces facteurs, le rendement du procédé en fonction de la conception de la pièce est au cœur du contrôle des coûts, et la taille du lot commandé est le levier optimal pour influencer le prix unitaire. Par conséquent, un contrôle optimal des coûts résulte d'une conception précoce et simultanée avec les fournisseurs, plutôt que de négociations tarifaires.

Processus de prise de décision en 3 étapes : quel processus devriez-vous utiliser pour votre projet ?

Le choix judicieux entre la fonderie à cire perdue et la fonderie au sable est essentiel pour optimiser les performances du produit et minimiser les coûts . Ne tardez pas à prendre cette décision ; appliquez plutôt ce processus en trois étapes pour déterminer le procédé le plus adapté à votre projet.

Étape 1 : Évaluer les caractéristiques des pièces et les exigences de qualité

Les principaux facteurs sont la complexité de la pièce, sa précision et les exigences de finition de surface. Si votre pièce comporte des cavités complexes, des parois fines (moins de 3 mm) ou nécessite une finition de surface soignée (Ra < 6,3 μm), le moulage à la cire perdue est le choix le plus évident. En revanche, si la structure est simple et les tolérances sont faibles, le moulage au sable est plus économique.

Étape 2 : Tenir compte de l’échelle de production et des aspects économiques

La taille du lot est le facteur de coût le plus important. Le moulage au sable présente un coût de moulage extrêmement faible et est donc idéal pour les prototypes monoblocs en petite série ou la production en série. Le moulage à la cire perdue implique un investissement initial important dans le moulage, mais le coût de chaque pièce est réparti sur un nombre beaucoup plus important d'unités, ce qui offre un excellent rapport qualité-prix.

Étape 3 : Peser le matériel et le cycle de livraison

Enfin, vérifiez la compatibilité des matériaux (les deux sont sans danger pour la plupart des alliages) et le délai de livraison. Le cycle de moulage au sable est court et permet de répondre rapidement à un besoin urgent ; celui du moulage à la cire perdue est long, mais offre une solution indispensable pour les pièces complexes et précises.

En résumé, la clé du choix est de trouver le juste équilibre entre complexité, volume et coût. En gardant à l'esprit la règle suivante : choisir des moules à modèle perdu pour la complexité, la petite taille, la production complexe et les volumes importants, et des moules en sable pour les grandes dimensions, la simplicité de production, la rapidité de production et le faible coût, vous ferez le choix le plus judicieux sur le plan technologique.

FAQ

1. Quelles sont les principales différences entre le moulage à la cire perdue et le moulage au sable ?

Les principales différences entre la fonderie à la cire perdue et la fonderie au sable sont la précision, le coût et l'utilisation. La fonderie à la cire perdue est extrêmement précise et fluide, et convient donc aux pièces complexes et minuscules, mais elle est également extrêmement coûteuse. La fonderie au sable est bon marché et adaptée aux pièces de grande taille, mais elle est aussi extrêmement imprécise et rugueuse. Par conséquent, lors du choix d'un procédé, vous devez tenir compte des exigences spécifiques de votre produit.

2. Dans quelles conditions le moulage à la cire perdue devrait-il remplacer le moulage au sable ?

Utilisez la fonderie à la cire perdue si vous recherchez une précision élevée, un bon état de surface ou des travaux de précision, comme dans le domaine médical ou artistique . Privilégiez la coulée au sable si vous recherchez des pièces économiques ou de grandes dimensions. Pour des pièces de précision, privilégiez la coulée à la cire perdue ; pour les pièces de grandes dimensions, privilégiez la coulée au sable.

3. Le moulage à la cire perdue est-il significativement plus cher que le moulage au sable ?

Oui, le moulage à la cire perdue est généralement plusieurs fois plus cher que le moulage au sable. En effet, ce procédé est complexe et nécessite des moules coûteux , ce qui le rend adapté aux pièces de haute précision. Le moulage au sable est moins coûteux, mais moins précis, ce qui entraîne une différence de coût considérable. En cas de doute, contactez-nous chez LS ; nous vous proposerons un processus gratuit de conception et de sélection de produits.

4. Le moulage au sable peut-il être utilisé pour produire des pièces de précision en acier inoxydable ?

Le moulage au sable peut être utilisé pour produire des pièces en acier inoxydable, mais sa précision est faible et sa rugosité de surface élevée. Il est idéal pour les pièces de grandes dimensions ou de faible précision. Pour les pièces de précision, le moulage à la cire perdue est plus adapté et permet de conserver un niveau de détail élevé. Si votre produit en acier inoxydable ne requiert pas une grande précision, le moulage au sable peut réduire les coûts. Dans le cas contraire, nous recommandons le moulage à la cire perdue.

Résumé

La fonderie au sable et la fonderie à la cire perdue ne sont pas des questions de supériorité ou d'infériorité, mais des voies technologiques empruntées pour divers projets de produits. Avec une précision inégalée, une moulabilité complexe et un fini de surface lisse , la fonderie à la cire perdue est devenue le choix privilégié pour la fabrication de pièces structurelles complexes et de haute précision. La fonderie au sable, avec son coût de moulage extrêmement faible, sa flexibilité dimensionnelle inégalée et son économie, s'impose résolument sur les composants structurels simples de grandes et moyennes dimensions et la fabrication d'essais en petites séries. La réussite de votre projet repose sur l'adéquation parfaite de ces deux procédés.

Si vous hésitez encore sur le choix de votre procédé, LS Group peut vous accompagner grâce à sa vaste expérience. Nous proposons non seulement une analyse gratuite du choix du procédé, mais notre équipe d'ingénieurs expérimentés examinera vos plans, évaluera vos besoins et recommandera la solution technique idéale pour garantir la réussite de votre projet. De plus, pour répondre aux cycles de développement complexes, nous pouvons optimiser les procédés, simplifier considérablement les processus de production et vous permettre de conquérir rapidement des parts de marché. Contactez LS pour concrétiser vos idées.

Téléchargez vos dessins de conception maintenant et obtenez un devis instantané de moulage à la cire perdue (prix de moulage à la cire perdue), laissez LS être votre soutien solide dans la poursuite de la précision ultime du moulage à la cire perdue !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com