El roscado con macho y el fresado son un clásico problema de equilibrio al que se enfrentan los fabricantes para lograr un equilibrio preciso entre costes y calidad. El método de roscado convencional podría provocar la rotura de machos y la inexactitud de los resultados de las pruebas, mientras que, por otro lado, el fresado de roscas supone un gasto adicional.

Sin embargo, la desventaja en este caso es que se pierde un proceso sistemático para evaluar un proceso. En algunos casos, se elige el proceso incorrecto, lo que, a su vez, genera gastos adicionales relacionados con costos y calidad. Evidentemente, se requiere una guía sistemática para diferenciar entre el proceso de roscado y el de fresado . Para ahorrarle tiempo, a continuación se presenta una explicación detallada.

Roscado vs. fresado: referencia rápida

| Aspecto | Golpeteo | Molienda |

| Costo | Costo de las herramientas | Alto costo de las herramientas |

| Velocidad | Tiempo de ciclo rápido | Tiempo de ciclo lento |

| Flexibilidad | Tamaño fijo | Una herramienta, múltiples tamaños |

| Precisión | Bien | Excelente |

| Riesgo | Alta rotura | Baja rotura |

| Mejor para | Alto volumen | Bajo volumen, alta precisión |

El roscado uniforme resulta muy beneficioso para la producción en masa, ya que permite una producción rápida con un coste unitario notablemente bajo. Por el contrario, el fresado ofrece mayor versatilidad y una precisión dimensional superior. Además, las herramientas de fresado CNC suelen tener una vida útil significativamente mayor que un macho de roscar estándar, lo que las hace más adecuadas para la fabricación de componentes complejos o duraderos en tiradas de producción más largas.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Existen cientos de artículos sobre roscado y fresado . ¿Qué diferencia a este artículo? Bueno, se basa en la experiencia, no en teorías. Como representantes de LS Manufacturing, llevamos más de 15 años trabajando con aleaciones resistentes en el ámbito del roscado y fresado . Nuestro personal técnico conoce mucho más que las diferencias; utiliza este conocimiento para garantizar la fiabilidad de los componentes críticos.

Los años de experiencia en la fabricación de más de 50.000 piezas personalizadas con roscado preciso nos han dado una idea de lo que funciona. Ya sea optimizando un ciclo de roscado en una pieza de titanio o sugiriendo fresas para el fresado en serie, afirma el autor, tenemos experiencia en lo que funciona en relación con la calidad aeroespacial, que se ajusta perfectamente a las estrictas especificaciones del Grupo Internacional de Calidad Aeroespacial (IAQG) , también conocido como SAE International .

Estas lecciones aprendidas aquí no son de origen académico. Se trata de enfoques probados en la práctica, desarrollados al afrontar desafíos reales en las industrias aeroespacial, médica y automotriz; la calidad de los hilos no puede comprometerse de ninguna manera. Con este espíritu, compartimos con ustedes toda esta experiencia, adquirida con tanto esfuerzo, para que puedan aprender de estos errores y encontrar el equilibrio perfecto entre calidad, eficiencia y precio.

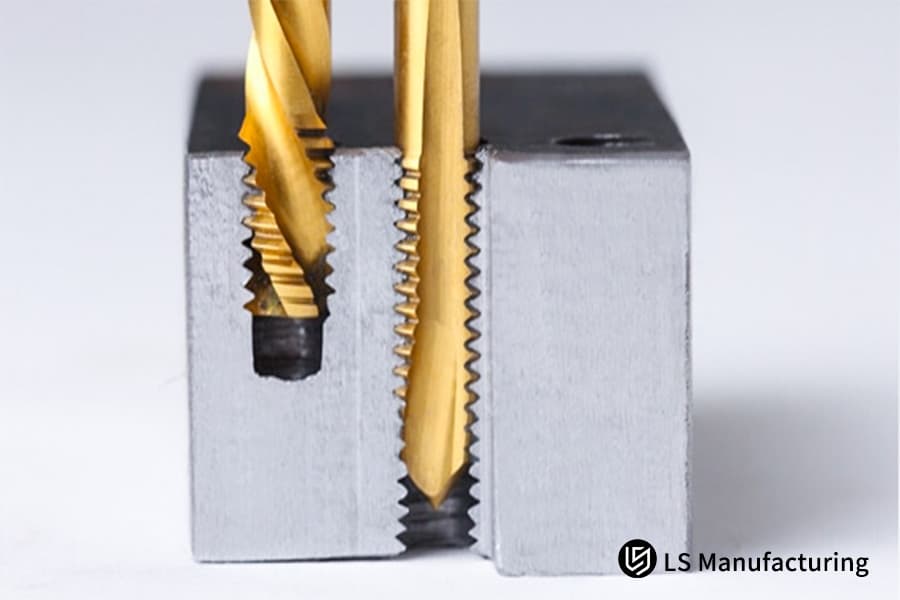

Figura 1: Proceso de fabricación CNC que destaca el roscado en primer plano por LS Manufacturing

¿Cuáles son las diferencias fundamentales entre el roscado y el fresado en el mecanizado de roscas?

El mejor método de roscado frente al fresado depende de diversos factores, como el tamaño del lote, el nivel de procesamiento de la rosca , los materiales y la precisión. La técnica empleada por LS Manufacturing para la comparación de procesos permite a sus clientes elegir el proceso más adecuado, en función de factores como el detalle de la rosca y la dureza de los materiales, lo que permite una mejora media de la eficiencia del 35 % en los procesos de roscado.

| Característica | Golpeteo | Molienda |

| Proceso | Tipo Formación/corte de rosca directamente con macho | Corte mediante trayectoria de herramienta programada |

| Costo de la herramienta | Bajo (por talla) | Alta (fresa de extremo versátil) |

| Tiempo de configuración | Rápido | Lento (requiere programación) |

| Tiempo de ciclo | Rápido | Lento |

| Flexibilidad | Bajo (tamaño fijo por herramienta) | Alto (una herramienta para múltiples tamaños) |

| Idoneidad del material | Materiales dúctiles | Todos los materiales |

| Agujeros ciegos | Excelente | Bueno (requiere evacuación de viruta) |

| Calidad del hilo | Bueno (consistente) | Excelente (alta precisión) |

| Riesgo de rotura de herramientas | Alto | Bajo |

| Mejor aplicación | Hilos simples de gran volumen | Hilos complejos de bajo volumen |

Se trata de una fusión entre roscado y fresado , que depende completamente de diversos factores. Para abordar este problema por completo, LS Manufacturing ha ideado un método completamente nuevo de comparación de procesos que permitirá al cliente alcanzar la solución óptima basándose en diversos parámetros, como las especificaciones de la rosca y la dureza del material. Todo esto ha incrementado la eficiencia del fresado de roscas en un promedio del 35 %.

¿Cómo elegir entre procesos de roscado y fresado en función de las características del producto?

La decisión de elegir entre roscado o fresado es una preocupación importante para los fabricantes, ya que este proceso afecta tanto las características del producto como los costos. Para tomar esta decisión, es necesario evaluar un conjunto de parámetros relacionados con los productos. Esta elección no se puede generalizar según las aplicaciones.

- Tamaño del lote-volumen de producción: En series de producción, el roscado con macho generalmente ofrece mayores ventajas económicas gracias a sus tiempos de ciclo más cortos, a pesar de la inversión relativamente alta en herramientas. Sin embargo, el fresado de roscas es flexible para producciones pequeñas y prototipado, ya que se pueden cortar diferentes tamaños de rosca con una sola herramienta, con una menor inversión en herramientas de ajuste.

- Propiedades y dureza del material: Los materiales utilizados en este proceso incluyen materiales dúctiles como el aluminio y el acero dulce. Los materiales duros incluyen el titanio y el acero, donde se utiliza el fresado de roscas . Para evitar la rotura de los materiales y producir roscas de buena calidad, el fresado de roscas es esencial. La maquinabilidad de los materiales, así como la clase de la viruta formada, determinan la clase de los procesos de fabricación.

- Especificaciones y complejidad de la rosca: Para características geométricas simples, el roscado con macho ofrece una gran velocidad de ejecución. Para geometrías más complejas, roscas de mayor diámetro o pasos no estándar, el fresado de roscas ofrece mayor flexibilidad de programación.

LS Manufacturing ha desarrollado una herramienta de selección inteligente para evaluar estos factores y optimizar el proceso entre roscado y fresado . Dado que algunos factores dependen de las características del producto , los fabricantes pueden optimizar los costes entre un 20 % y un 30 % , manteniendo altos estándares de calidad para tomar la mejor decisión en cada proceso.

¿Cómo se puede maximizar la rentabilidad en soluciones económicas de roscado y fresado?

Para lograr un proceso de fresado con roscado rentable , la clave reside, por lo tanto, en identificar el equilibrio óptimo entre el coste de la inversión y el potencial de optimización del proceso de roscado y fresado . Todo reside en el potencial de la velocidad de roscado, considerando también la flexibilidad resultante en la optimización de costes mediante el uso de la solución económica .

Análisis de ingeniería de valor para la selección de procesos

En el ámbito de la fabricación LS, la ingeniería de valor se utiliza con frecuencia para determinar el coste de producción. Se ha observado que, en la producción en masa de roscas genéricas, el roscado con macho resulta más rentable que otros procesos debido a sus ciclos de producción más cortos. Sin embargo, en la producción de formas complejas o en volúmenes reducidos, gracias a la versatilidad de los procesos de fresado de roscas, se observa una rentabilidad a pesar de los altos costes de producción.

Enfoque híbrido para la producción mixta

La mayoría de las empresas de fabricación utilizan la combinación de ambos procesos. El roscado con macho se aplica a los componentes estándar, mientras que los componentes complejos se producen mediante fresado de roscas. Esto ayuda a optimizar los costes de producción de todos los componentes, al determinar qué componentes se fabricarán mediante cada proceso.

Gestión de la vida útil de las herramientas y optimización de procesos

Es importante maximizar la vida útil de las herramientas mediante parámetros adecuados, el uso de refrigerantes y el mantenimiento adecuado. En la fabricación de LS, los sistemas de monitorización de procesos pueden ser útiles para supervisar el estado de las herramientas. Esto reduce el tiempo de inactividad y los costes de sustitución de herramientas, lo que contribuye significativamente a la optimización general de costes .

Para lograr un fresado con roscado rentable , es necesario adoptar un enfoque basado en datos que considere todo el proceso de fabricación. Mediante el uso de ingeniería de valor y combinaciones de procesos, junto con herramientas optimizadas para la gestión de la vida útil, LS Manufacturing ayuda a sus clientes a lograr ahorros superiores al 25 % en el coste de fabricación.

Figura 2: Fresa de roscar CNC mecanizando material azul con una superficie iridiscente de LS Manufacturing

¿Cuáles son las diferencias entre el roscado y el fresado en cuanto a precisión y eficiencia?

El roscado con macho y el fresado son dos procesos de mecanizado fundamentales con características distintivas en cuanto a precisión, eficiencia y rendimiento . El roscado con macho puede considerarse el mejor para el mecanizado de roscas internas a alta velocidad. Sin embargo, existen ciertas limitaciones en cuanto a precisión. En el fresado de roscas , se puede lograr una alta precisión con una programación compleja. En función del material y el volumen de producción, se puede elegir entre diferentes procesos de mecanizado.

| Aspecto | Golpeteo | Molienda |

| Exactitud | Limitado (±0,05 mm) | Alto (±0,01 mm) |

| Eficiencia | Rápido (una sola pasada) | Más lento (múltiples pasadas) |

| Vida útil de la herramienta | Más corto | Más extenso |

| Flexibilidad | Bajo (tono fijo) | Alto (tono variable) |

| Programación | Simple | Complejo |

La diferencia entre el roscado y el fresado radica en las ventajas y desventajas que ofrecen a los usuarios. Si bien la velocidad de roscado puede ser rápida y los volúmenes elevados, la precisión del proceso de fresado es mayor debido al desgaste preferente de las herramientas en comparación con el roscado. Los materiales duros también se consideran uno de los factores que determinan el proceso de fresado frente al roscado .

¿Cómo realizar la elección óptima del proceso entre roscado y fresado?

Se requiere un modelo de marco de decisión que considere una amplia gama de factores para elegir entre roscado y fresado . Es una combinación de factores de producción y recursos que debe determinar la selección óptima, considerando la variabilidad en los beneficios que se deben aprovechar. Se trata de un método estructurado para la toma de decisiones que ofrece la solución en casos como el de LS Manufacturing.

- Volumen de producción y tamaño del lote: Debido al menor tiempo de ciclo necesario para el roscado, este proceso es ideal para la producción en grandes volúmenes, ya que la programación es relativamente más sencilla. La flexibilidad en la producción por lotes, así como en la producción de prototipos para productos especiales, también se logra mediante el fresado. El punto de equilibrio para las especificaciones de material-rosca es diferente para ambos procesos.

- Precisión de rosca y requisitos de calidad: El fresado puede garantizar un alto grado de precisión y acabado superficial si se requiere una tolerancia de ± 0,01 mm o superior. Por el contrario, el roscado con macho puede funcionar correctamente en el proceso de roscado si se tolera una precisión de ± 0,05 mm .

- Propiedades del material y maquinabilidad: Los materiales duros (HRC > 45) y otras aleaciones difíciles de mecanizar requieren fresado. Esto se debe a que evita las posibles roturas durante el roscado. Además, facilita la obtención de roscas de alta calidad . El roscado con macho es ideal para materiales blandos y no ferrosos. La dureza de los materiales está relacionada con la vida útil de las herramientas.

- Capacidad del equipo y tiempo de configuración: El roscado requiere habilidades para el rendimiento, la sincronización y la sincronización del husillo. Los requisitos de la operación de fresado incluyen requisitos para sistemas CNC que requieren capacidad de interpolación helicoidal, además de la rigidez. Las especificaciones influyen en las capacidades del proceso.

- Consideraciones de costo e inversión en herramientas: La herramienta de roscado es más cara. Sin embargo, su vida útil es mayor cuando se procesan materiales difíciles. La vida útil de la fresa es mayor que la de la herramienta de roscado. Esto, además de ofrecer ventajas en roscas de múltiples tamaños , es fundamental. Todos los costos de producción de componentes consideran los costos de las herramientas, la programación y el mecanizado.

Es necesario implementar un enfoque holístico al seleccionar óptimamente entre los procesos de roscado y fresado . Esto se debe a que no existe una solución genérica para cada problema, ya que cada uno debe analizarse por separado para que un marco de decisión sea la solución más viable. Estas operaciones también deben implementarse con la ayuda de máquinas especialmente diseñadas.

¿Cuáles son las ventajas técnicas del fresado de roscas en comparación con el roscado tradicional?

El fresado de roscas, en comparación con el roscado, se puede identificar como un proceso tecnológicamente avanzado con ventajas técnicas que lo convierten en un proceso de mecanizado de vanguardia. Si bien el roscado ha sido un proceso de mecanizado convencional durante las últimas décadas, el fresado de roscas presenta una superioridad técnica.

Precisión superior y acabado superficial

La precisión dimensional alcanzable dentro del límite de tolerancia de ±0,01 mm mediante el proceso de fresado de roscas no se puede lograr únicamente mediante el proceso de roscado , cuya precisión se encuentra en el rango de ±0,05 mm . Mediante la interpolación helicoidal, es posible ejercer un mayor control sobre la forma y el paso de las roscas para compensar la deficiencia del proceso de roscado .

Mayor flexibilidad y versatilidad

La fresa de rosca simple permite realizar múltiples tipos de roscas con sus respectivos pasos para diámetros que varían según la herramienta de corte disponible. Este proceso se puede utilizar tanto para roscas a derechas como a izquierdas, tanto para roscas interiores como exteriores. En algunos casos, también se puede utilizar para roscas cónicas. No se requiere un macho específico para roscar ciertas especificaciones.

Mayor vida útil de la herramienta y rentabilidad

Las fresas de roscar resultarían más duraderas que los machos de roscar. Esto se multiplica por tres y por cinco si el material es similar. En ocasiones, la mejora podría ser hasta diez veces mayor. Si bien el costo inicial de la herramienta es mayor, la mayor vida útil de la herramienta y la reducción del tiempo de inactividad resultan en un menor costo por pieza durante la producción.

Mayor confiabilidad del proceso

El fresado de roscas elimina el riesgo de rotura del macho de roscar en la pieza, lo que puede desperdiciar componentes costosos. El proceso se puede ajustar fácilmente para compensar el tamaño y el desgaste de la herramienta, manteniendo una calidad constante durante toda su vida útil. En agujeros ciegos, el fresado de roscas proporciona un mejor control de viruta y elimina la necesidad de ciclos de roscado por picado, reduciendo los tiempos de ciclo y mejorando la estabilidad del proceso.

Mejor rendimiento en materiales difíciles

Los materiales duros (HRC > 45, acero inoxidable, etc.) provocan un desgaste rápido de los machos de roscar, lo que resulta en roturas frecuentes. Estos materiales también se pueden manejar eficazmente mediante el fresado de roscas. La fuerza de corte y el par de torsión son menores en el fresado de roscas, por lo que se prefiere para piezas de paredes delgadas propensas a roturas o deformaciones durante el roscado. Los cortes interrumpidos y los agujeros transversales también se pueden manejar eficazmente en comparación con el roscado.

Comparar el fresado de roscas con el roscado demuestra claramente las ventajas técnicas de este avanzado proceso en múltiples aspectos. Ya sea por la precisión del proceso, el acabado superficial o incluso la vida útil de las herramientas de corte, el fresado de roscas ofrece un mejor rendimiento en uno o más aspectos; por lo tanto, es el mejor proceso para realizar la tarea. Si bien el costo inicial es elevado, su ventaja es preferible.

Figura 3: Proceso de roscado CNC que emplea una herramienta de flauta helicoidal de color arcoíris de LS Manufacturing

¿Cómo afectan los parámetros clave del proceso de roscado CNC a la calidad del mecanizado?

El éxito del proceso de roscado CNC depende del control preciso de los parámetros clave que influyen directamente en la calidad de la rosca y el rendimiento de la herramienta. La experiencia adquirida por LS Manufacturing demuestra que el mejor control posible de los parámetros críticos depende en gran medida de los materiales y las especificaciones empleadas en el proceso de roscado.

Velocidad del husillo y sincronización

La velocidad del husillo debe estar correctamente sincronizada con la velocidad de avance. Es necesario garantizar una relación adecuada entre las velocidades (Avance = Paso × RPM). Esto significa que, si se excede, la herramienta se calentará y, por lo tanto, se desgastará. Si funciona a una velocidad menor, la viruta adquirirá una forma indeseable, lo que aumentará la fuerza de corte. El rango de velocidad del husillo puede variar entre 50 y 500 RPM .

Precisión de velocidad de avance y paso

El avance sirve básicamente para controlar la precisión del paso de la rosca y, por lo tanto, debe coincidir exactamente con el paso del macho. Un avance excesivo provoca la rotura de la rosca o del macho por desgaste, mientras que un avance insuficiente produce roscas sobredimensionadas con mala calidad superficial . Para el roscado rígido, la fórmula para determinar el avance es paso × RPM . Para evitar errores en el paso debido a desalineación, es necesaria una sincronización perfecta entre ambos ejes.

Aplicación de refrigerante y evacuación de virutas

La distribución del enfriamiento es fundamental para la disipación de calor, la lubricación y la eliminación de virutas. En este sentido, el refrigerante de inundación a alta presión (10-15 bar) se utiliza para agujeros pasantes, mientras que los refrigerantes de nebulización o lubricantes se utilizan para agujeros ciegos. Un enfriamiento inadecuado aumenta el riesgo de acumulación de filo, endurecimiento por acritud y rotura de la herramienta, especialmente en materiales de acero inoxidable y sus aleaciones termorresistentes .

Control de profundidad y enganche de rosca

Sin embargo, la profundidad de una rosca debe considerar la longitud del chaflán del macho de roscar, además del enganche de la rosca. En el caso de agujeros ciegos, la profundidad programada del macho de roscar deberá incluir la longitud del chaflán, además de una profundidad adicional de 1 a 2 pasos de rosca completa. Una profundidad inadecuada resultará en una rosca incompleta, mientras que una profundidad excesiva provocará la rotura del macho de roscar. Una longitud de chaflán utilizada proporcionará una profundidad de 3 a 5 pasos para facilitar el enganche de la rosca.

Geometría de la herramienta y selección del recubrimiento

Su tipo geométrico, por ejemplo, punta espiral, flauta espiral o flauta recta, debe corresponder a los requisitos específicos del trabajo. En los machos de roscar con punta espiral, las virutas se impulsan hacia adelante en los agujeros pasantes, mientras que en los machos con flauta espiral se extraen en los agujeros ciegos. Las herramientas recubiertas con TiN, TiCN o TiAlN presentan buenas propiedades de resistencia al desgaste y a la fricción; por lo tanto, su vida útil puede duplicarse o triplicarse.

Se requiere una optimización adecuada de los parámetros del proceso de roscado CNC para lograr un impacto de calidad. Los parámetros clave, como la velocidad de corte, el fluido de corte, la profundidad de corte, entre otros, requieren una combinación adecuada según el material con el que se trabaja. Una combinación adecuada de parámetros resultará en un impacto de calidad , una mayor vida útil de la herramienta de corte y una reducción del coste de producción.

¿Cuáles son las diferencias específicas entre el roscado y el fresado en términos de costos de procesamiento?

Al calcular el costo de fresado vs. roscado , cabe destacar que la curva de costos para el roscado y el fresado no es igual. Cabe destacar que el análisis de costos no es un análisis de costos sobre el análisis de costos. Se observa que el análisis de costos para el roscado y el fresado revela que la curva de costos es una función de la cantidad.

- Inversión inicial en herramientas: Las herramientas de roscado cuestan entre $20 y $100 por pieza , mientras que las fresas de roscado cuestan entre $200 y $800 . No obstante, al utilizar fresas de roscado , es posible producir roscas de más de un tamaño.

- Vida útil y reemplazo de la herramienta: Esta es la vida útil de los machos de roscar al perforar materiales duros. La vida útil es de 100 a 500 agujeros . Sin embargo, esto requerirá reemplazo. Las fresas de roscar perforan de 1000 a 5000 agujeros antes de que sea necesario reafilarlas. La mayor vida útil del proceso de fresado compensa el trabajo de taladrado.

- Tiempo de ciclo y eficiencia: El roscado ofrece tiempos de ciclo más rápidos para el procesamiento de una sola pasada y es aplicable cuando se requieren altos volúmenes de producción. El fresado de roscas requiere un procesamiento de varias pasadas y velocidades de avance más lentas. El fresado puede evitar otras operaciones de procesamiento como el desbarbado.

- Configuración y programación: Los comandos de código G por sí solos son suficientes para obtener una solución óptima para el proceso de roscado con muy poca programación. El fresado de roscas requiere la programación de interpolaciones helicoidales complejas. La producción en series cortas resulta mucho más económica con el roscado debido a sus elevados costes de configuración en comparación con el fresado de roscas . El tiempo de ciclo del roscado es muy largo.

- Costos de Calidad y Residuos: En el fresado de roscas, las roscas formadas son muy precisas y de buena calidad. Se ahorran costos debido al ahorro en tiempo de inspección. El roscado con macho puede considerarse un proceso delicado, ya que, en algunos casos, puede producirse rotura. Al roscar materiales tenaces, pueden producirse errores en las roscas.

Al comparar el costo de las roscas entre fresado y roscado , se ha demostrado que el roscado es excelente para producir roscas estándar en producción en masa; sin embargo, el fresado de roscas resulta más económico en la producción de gama media, así como en el procesamiento de materiales complejos. Un análisis de costos exhaustivo que considere todos los gastos directos e indirectos es esencial para una comparación económica óptima.

Figura 4: Instrumento de roscado CNC que produce roscas internas en material metálico por LS Manufacturing

LS Manufacturing, Industria de Piezas Automotrices: Optimización del Proceso de Mecanizado de Roscas de Culatas de Motor

LS Manufacturing se enfrentaba a una situación difícil en el sector de fabricación de componentes automotrices, pero logró transformarla mediante una innovadora mejora de procesos. En el presente caso práctico , la definición de mejora estratégica de procesos se define como la implementación de iniciativas de ahorro sustancial de costos, junto con mejoras de calidad para un proceso de producción de alto volumen.

Desafío del cliente

El problema que enfrentaba el mercado principal en el contexto de la industria de repuestos automotrices era la producción de culatas de aluminio para motores y el mecanizado de roscas. Cabe destacar un nivel de desgaste de herramientas y una tasa de rechazo real del 8% , junto con un costo de calidad superior a 50.000 RMB .

Solución de fabricación LS

El fresado de roscas completas se ha analizado en el proceso de ingeniería con la intención de sustituir el roscado en estas operaciones. Esto se logra gracias a los criterios de selección del diseño de fresas de roscar capaces de realizar operaciones relacionadas con el uso en aleaciones de aluminio, la creación de trayectorias helicoidales para la interpolación y los niveles de factores de corte. Este proceso permite producir roscas completas sin necesidad de adoptar varias configuraciones para eliminar niveles de roscas 6H.

Resultados y valor

Esto generó ahorros inesperados en diversos parámetros. La vida útil de la herramienta aumentó un asombroso 300% ; por lo tanto, el gasto en herramientas ahora es insignificante con respecto a los niveles actuales. Los desechos por unidad se redujeron del 8% a un asombroso 0,5% ; esto afectó enormemente el rendimiento del primer pasado. Lo más sorprendente es que esto resultó en un ahorro de costos de nada menos que 600.000 RMB al año; por lo tanto, la inversión en este proceso en particular está justificada. Esto dio lugar a la formación de una alianza estratégica entre estos dos grupos.

LS Manufacturing es un ejemplo que demuestra la eficiencia de la técnica de optimización de procesos en relación con problemas específicos de fabricación y sus implicaciones generales para una empresa. El método de fresado de roscas , que era claramente una técnica muy avanzada en lugar del roscado tradicional, proporcionó la solución a un problema específico considerando una ventaja competitiva en cuanto a la rentabilidad.

¿Aún se encuentra indeciso entre el roscado y el fresado? Estamos aquí para ayudarle a encontrar el proceso adecuado para usted.

¿Cómo establecer un sistema de gestión del proceso de mecanizado de roscas científico?

La gestión de procesos para la ejecución del proceso de roscado requiere un enfoque organizativo que garantice la eficiencia y la calidad. La implementación de un sistema de calidad con procedimientos operativos estandarizados es esencial para lograr la eficiencia en procesos de alto volumen. Dichos sistemas implican un enfoque organizativo en la gestión de herramientas o parámetros para la implementación de mejoras en el proceso.

Procedimientos operativos estandarizados

En este aspecto, es importante considerar la relevancia de las instrucciones de proceso en relación con el procesamiento de roscas. Debe garantizarse que todos los parámetros del proceso relacionados con las roscas, como la velocidad del husillo, la velocidad de mecanizado, el uso de refrigerante y la profundidad de control, se tengan en cuenta en la estandarización para beneficio de los empleados de la organización.

Gestión y mantenimiento de herramientas

Debe existir un sistema de gestión organizativa para las herramientas que permita controlar su vida útil y el tiempo de reemplazo. También debe existir un conjunto de estándares que ayuden a determinar si es necesario inspeccionarlas, reafilarlas o incluso reemplazarlas. Una gestión eficiente de las herramientas también puede ayudar a prevenir roturas inesperadas y a mejorar su tasa de uso.

Control de calidad e inspección

Los controles de calidad se integrarán en el proceso de producción, desde la inspección de la primera pieza hasta la inspección final. Los calibres de rosca, los calibres de anillo y los comparadores ópticos son ejemplos de calibres aplicables. El control de proceso permite registrar los controles de calidad durante el proceso de producción y realizar comprobaciones de capacidad.

Una gestión eficaz de procesos requiere un enfoque holístico que combine procedimientos operativos estandarizados con sólidos controles de calidad . Mediante la implementación de una gestión sistemática de herramientas, controles de calidad periódicos y la mejora continua, los fabricantes pueden lograr una calidad de rosca consistente, reducir costes y mejorar la eficiencia general de la producción. Este enfoque estructurado garantiza que los procesos de roscado se mantengan estables y cumplan con los requisitos de calidad en entornos de producción de alto volumen .

Preguntas frecuentes

1. ¿En qué proceso, roscado o fresado, se elimina menos cantidad de material?

El fresado de roscas también es aplicable en la producción de lotes pequeños . Esto se debe principalmente a que se realiza sin cambiar las herramientas y a la flexibilidad de programación.

2. ¿Sería mejor roscar o fresar en el caso de material de acero inoxidable?

También se aconseja utilizar el fresado de roscas durante el mecanizado de acero inoxidable, ya que evita el endurecimiento por trabajo que puede producirse durante el proceso de roscado.

3. ¿Qué fórmula podría utilizar para calcular el ahorro en costos económicos por la conversión de procesos?

Evaluación gratuita del proceso a través del análisis costo-beneficio para encontrar el valor del retorno de la inversión para el proceso de conversión.

4. ¿Cuál de los dos procesos es más preciso en el roscado de agujeros profundos?

El fresado CNC es el método preferido para roscar agujeros profundos por la mejora que ofrece en la eliminación de viruta, la precisión y la resistencia a la rotura del macho.

5. ¿Cómo equilibrar la precisión del procesamiento con el costo?

De esta manera, el análisis de ingeniería de valor nos permite encontrar un equilibrio entre el coste y la precisión del producto en cuestión. Si bien en el caso de una rosca de conexión normal se puede realizar el roscado, para un componente crítico se recomienda el fresado.

6. ¿Pueden ofrecer servicios de pruebas de procesos y producción de muestras?

Pruebas de proceso gratuitas y fabricación de muestras: para ayudar a los clientes a verificar el procesamiento real y seleccionar la mejor solución de proceso.

7. ¿Qué apoyo técnico se necesita para la introducción del nuevo proceso?

Para garantizar que el nuevo proceso funcione correctamente, ofreceremos soporte técnico para todo el proceso.

8. ¿Cómo una determinada técnica de subprocesos favorece el control de calidad?

Al adoptar la inspección en línea y el control SPC, establecimos un sistema de monitoreo de calidad a gran escala para garantizar una calidad de roscado estable y confiable.

Resumen

Mediante la aplicación de métodos científicos de selección de procesos y el sistema de gestión de procesos , se puede mejorar significativamente la calidad y la eficiencia del proceso de roscado. Gracias a su amplia experiencia y conocimientos relevantes, LS Manufacturing puede ofrecer soluciones de proceso eficaces a sus clientes.

Comuníquese con nuestros expertos para programar una evaluación exhaustiva sin costo de su proceso de roscado existente porque evaluaremos sus necesidades específicamente y, en particular, con un punto de vista que considere estas preocupaciones para brindarle asesoramiento experto que satisfaga sus necesidades con respecto a sus requisitos de eficiencia, así como la calidad buscada.

Obtenga hoy una evaluación gratuita de su solución de mecanizado de roscas, optimice sus opciones de roscado frente a fresado y ahorre hasta un 30 % en costos.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .