Cuando los diseños de productos deben incluir múltiples características de material (por ejemplo, aplicar un acabado suave al tacto a un mango o incrustar un esqueleto metálico en una pieza de plástico ), el sobremoldeo y el moldeo por inserción son las opciones de proceso óptimas. Sin embargo, cada uno tiene un procedimiento técnico y un escenario de aplicación específicos, y esta elección tiene un impacto directo en el rendimiento del producto y la estructura de costos.

Esta guía detalla detalladamente las principales diferencias, ventajas y áreas de aplicación comunes de estas dos técnicas de moldeo para que pueda tomar una decisión informada según sus necesidades individuales. LS Manufacturing ofrece moldeo por inyección de compuestos multimaterial con amplias capacidades en sectores de vanguardia como el de dispositivos médicos . Ofrecemos soluciones integrales, desde pruebas de compatibilidad de materiales y desarrollo de moldes hasta la producción óptima.

Para una evaluación más detallada después de leer esta guía, cargue el concepto o los planos de su producto. Nuestro equipo técnico le proporcionará un análisis de viabilidad del proceso y un presupuesto preliminar gratuitos. Para ahorrarle tiempo, aquí tiene un breve resumen de las conclusiones principales.

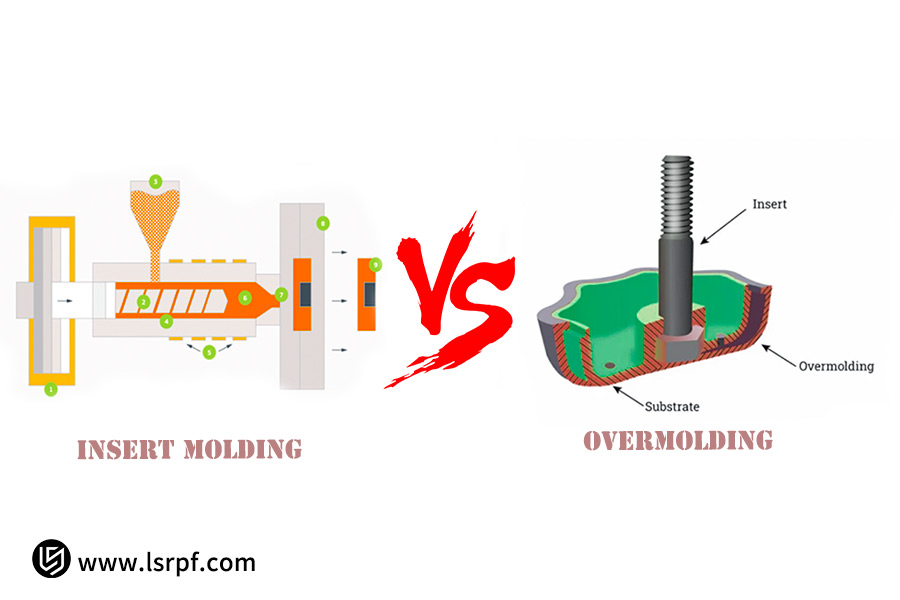

Referencia rápida básica: sobremoldeo vs. moldeo por inserción

| Dimensiones de comparación | Sobremoldeo | Moldeo por inserción |

| Proceso central | Infundir un segundo material sobre un material base (por ejemplo, plástico, metal) para desarrollar una forma compuesta multicapa. | Se coloca un inserto preformado (por ejemplo, una pieza de metal) en el molde y se infunde plástico para encapsularlo y mantener su posición. |

| Combinaciones de materiales | Plástico + Plástico, Plástico + Caucho | Plástico + Metal, Plástico + Cerámica, Circuitos, etc. |

| Beneficios principales | Mayor comodidad (sensación suave), sellado, absorción de impactos, apariencia y variación de color. | Permite funciones de orden superior, mejora la resistencia de la estructura, soporta mayores cargas y aumenta la vida útil. |

| Aplicaciones típicas | Mango de goma suave para maquinilla de afeitar/cepillo de dientes, mangos antideslizantes para herramientas, sellos para equipos electrónicos . | Carcasas de plástico con rosca metálica, encapsulamiento plástico de hojas metálicas en instrumentos médicos y tuercas de inserción metálicas para vehículos de motor. |

| Complejidad del diseño | Se ocupa de la unión de la interfaz del material y la apariencia. | Se ocupa del posicionamiento preciso del inserto dentro del molde y del recubrimiento del plástico. |

| Costo relativo | Los procesos y moldes pueden ser más complejos, pero el costo del ensamblaje secundario se reduce. | Los insertos en sí son costosos y pueden requerir operaciones de colocación previa, pero ofrecen altos niveles de integración funcional general. |

El proceso que elija dependerá esencialmente de las necesidades fundamentales de su producto:

- Si su objetivo es mejorar el rendimiento del producto y la satisfacción del cliente, como la suavidad, el sellado o la amortiguación de vibraciones, el sobremoldeo sería un método preferible.

- Si su objetivo es crear una funcionalidad mecánica o eléctrica compleja, como incrustar roscas de metal, cojinetes o cableado en una pieza de plástico, el moldeo por inserción sería preferible.

La decisión final debe tomarse tras una revisión completa de los factores de función, volumen, costo y cadena de suministro. LS Manufacturing cuenta con amplia experiencia en ambos procesos y puede brindar asesoramiento profesional y un estudio de viabilidad desde la etapa de diseño.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

LS Manufacturing cuenta con años de experiencia en el moldeo por inyección de múltiples materiales. No somos solo teóricos; somos profesionales que a diario nos enfrentamos a complejos problemas de moldeo. En el moldeo por inserción , ayudamos a un cliente de dispositivos médicos a integrar con éxito un inserto metálico roscado, un producto básico sujeto a torsión repetida, en una carcasa de plástico de precisión.

El reto del proyecto reside en que el plástico y el metal no deben soltarse bajo altas tensiones y evitar la formación de rebabas. Gracias a nuestras tecnologías de posicionamiento de moldes y control de temperatura (patente en trámite), podemos ofrecer un rendimiento impecable durante millones de ciclos y superar las rigurosas pruebas de biocompatibilidad ISO 10993 .

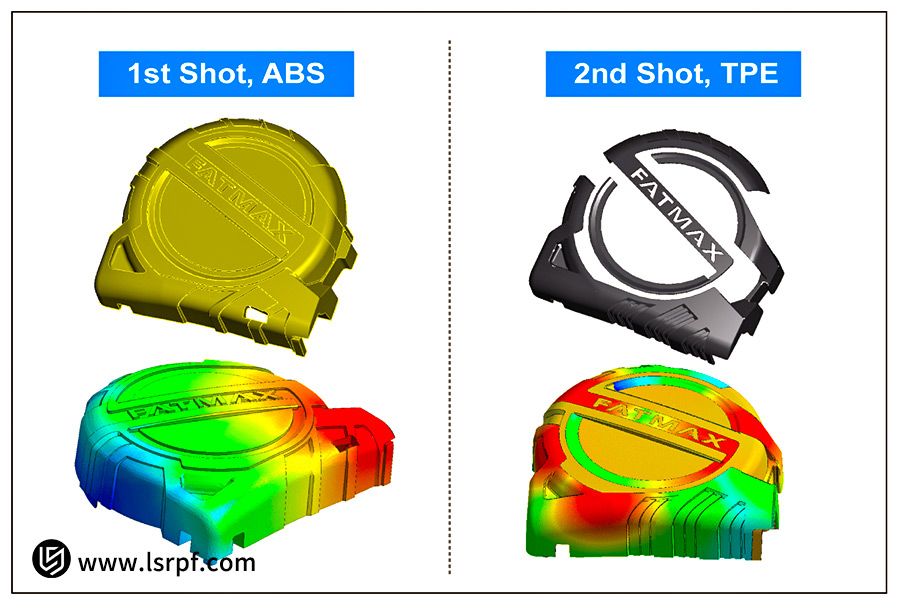

En el campo del sobremoldeo, hemos creado soluciones para diversos fabricantes de herramientas profesionales que ofrecen una estructura robusta con un agarre superior. Por ejemplo, una aplicación para un mango de destornillador de alta gama requería adhesión molecular entre el resistente refuerzo de PP y el caucho blando de TPU para evitar la delaminación con el uso repetido.

El equipo de desarrollo de materiales de LS Manufacturing seleccionó y optimizó el material de TPU más compatible entre cientos de grados. Mediante un diseño de flujo de molde especialmente diseñado, pudimos resolver por completo el problema de resistencia de la línea de unión, lo que permitió que el producto superara con éxito las pruebas de sensibilidad al tacto y las pruebas de durabilidad.

Estos han enseñado a LS Manufacturing que detrás de cada producto exitoso hay una gestión casi fanática de las propiedades del material, la precisión del molde y los parámetros del proceso. Es esta experiencia práctica en la resolución de problemas la que motiva nuestros buenos consejos.

¿Qué es el sobremoldeo? ¿Cómo mejora el valor del producto combinando varios plásticos?

El sobremoldeo es un proceso avanzado de moldeo de plástico multimaterial. Su esencia es la unión estrecha de una capa de material elastomérico (como TPU, TPE o silicona) sobre un material base preexistente (normalmente un plástico rígido como ABS o PC) mediante moldeo por inyección secundaria. Este proceso, a menudo denominado moldeo por inyección de dos inyecciones, es una tecnología clave para lograr productos multifuncionales e integrados. ¿ Cómo genera un valor añadido significativo a los productos? Esto se refleja principalmente en los siguientes puntos clave:

1. Experiencia de usuario y funcionalidad mejoradas:

Al revestir la zona de agarre con un elastómero suave, mejora significativamente la comodidad y la resistencia al deslizamiento, lo que lo hace ideal para mangos de herramientas, carcasas de dispositivos electrónicos e instrumental médico . El revestimiento de elastómero también proporciona una mejor absorción de impactos y sellado, protegiendo así los sensibles componentes internos.

2. Mayor durabilidad e integración del producto:

La fuerte unión entre ambos materiales evita el desgaste, el aflojamiento e incluso las caídas accidentales de los componentes. Desde el punto de vista de la fabricación, el sobremoldeo integra múltiples pasos de ensamblaje en un solo proceso de moldeo, eliminando la necesidad de pegamento o fijaciones mecánicas. No solo simplifica el proceso de fabricación, sino que también aumenta la integridad y la fiabilidad del producto.

3. Fuerte expresión estética:

Este proceso proporciona a los diseñadores una gran libertad creativa , permitiéndoles integrar varios colores, texturas y materiales blandos y duros en el mismo componente sin ninguna dificultad, lo que elimina la pintura de posproducción para producir productos que poseen una apariencia excelente y marcas altamente reconocibles.

Más que una simple operación de fabricación, el sobremoldeo es una opción estratégica que aumenta la competitividad inherente de un producto y le da más valor en el mercado a través de la ciencia de los materiales.

¿Cuáles son las ventajas únicas del moldeo por inserción en la integración de metal y plástico?

El moldeo por inserción es un proceso preciso de moldeo por inyección . Su valor reside en la colocación precisa de una pieza metálica prefabricada (por ejemplo, un inserto roscado, una cuchilla, un electrodo o un conector) dentro de la cavidad del molde. A continuación, se inyecta plástico fundido en el molde. Al enfriarse, el inserto metálico se incrusta firmemente en la matriz de plástico para formar un componente terminado. La popularidad de este proceso se debe a sus nuevas ventajas:

1. Pasos de montaje posteriores significativamente reducidos:

El proceso de moldeo por inserción reemplaza varios pasos de ensamblaje independientes con una sola operación de moldeo por inyección. Anteriormente, la pieza de plástico se producía primero y luego se unía a la pieza metálica mediante prensado, atornillado o soldadura . Actualmente, todos estos pasos se han sustituido por un solo paso de moldeo, lo que reduce significativamente los procesos de fabricación y los costes de mano de obra y tiempo.

2. Creación de estructuras compuestas de alta resistencia y alta funcionalidad:

El inserto de plástico puede envolver firmemente el inserto metálico al enfriarse y contraerse, creando así un enclavamiento mecánico. Combinados, crean estructuras compuestas significativamente más fuertes y resistentes que los componentes de plástico individuales. Una carcasa de plástico con roscas metálicas duraderas, por ejemplo, ofrece mayor resistencia a la torsión y a la extracción, eliminando eficazmente problemas como el desgaste de las roscas.

3. Mejora de la eficiencia de la producción y la confiabilidad de la conexión:

En comparación con los procesos posteriores al ensamblaje que implican encolado o atornillado, el moldeo por inserción crea uniones metal-plástico con una consistencia y fiabilidad inigualables. Elimina prácticamente la posibilidad de fallos debidos al envejecimiento del pegamento o al aflojamiento de los tornillos, lo que lo hace especialmente adecuado para la producción en masa en un proceso automatizado. Crea una calidad de producto uniforme y, a la vez, alcanza una eficiencia de producción óptima.

Para aplicaciones en las que se contempla el uso de la resistencia y conductividad del metal y la ligereza y formas complejas del plástico, seleccionar una fábrica de moldeo de insertos madura es fundamental para lograr el mayor rendimiento y rentabilidad del producto.

¿Cuál es la diferencia fundamental entre el sobremoldeo y el moldeo por inserción?

La distinción clave entre sobremoldeo y moldeo por inserción se puede reducir de forma bastante sencilla haciendo referencia a la comparación lado a lado en la siguiente tabla:

| Dimensiones de comparación | Sobremoldeo | Moldeo por inserción |

| Objetivos fundamentales | Mejorar el carácter sensorial y la experiencia del usuario. | Permitir una integración funcional y estructural avanzada |

| Sustrato/Insert | Generalmente un sustrato de plástico o metal. | Componentes metálicos preformados (por ejemplo, tornillos, casquillos, electrodos) |

| Pasos del proceso | Normalmente es un proceso de dos pasos: primero se da forma al sustrato y luego se sobremoldea con un elastómero. | Proceso de un solo paso: coloque la pieza de metal en el molde y sobremoldee de una sola vez. |

| Aplicaciones principales | Mangos de herramientas, sellos impermeables, botones táctiles | Cajas con rosca metálica, refuerzo estructural y contactos eléctricos |

Las diferencias más significativas entre el sobremoldeo y el moldeo por inserción son:

- El sobremoldeo es "plástico más plástico" (plástico duro + caucho blando), cuyo objetivo es mejorar la sensación y el aspecto del producto, y la interfaz hombre-máquina.

- El moldeo por inserción es en realidad la unión de "metal y plástico", diseñado para insertar un "esqueleto" o "vísceras" en un componente de plástico para darle integridad mecánica o función eléctrica que no puede proporcionar por sí solo.

¿Qué objetivos específicos del producto se logran normalmente al elegir el sobremoldeo?

Las empresas eligen los procedimientos de sobremoldeo no solo por el proceso en sí, sino también para lograr diversos objetivos consolidados de producto y mercado. El proceso, en particular, aborda diversos desafíos cruciales en el diseño de productos al unir un sustrato duro a un elastómero blando eliminando las juntas. Curiosamente, el sobremoldeo se suele elegir para lograr los siguientes objetivos:

1. Creando un agarre excepcional y un acabado seguro y antideslizante:

- Aplicaciones: Mangos de herramientas eléctricas, herramientas domésticas y electrodomésticos de jardinería.

- Valor objetivo: Agregar una cubierta de goma suave a un mango duro aumenta efectivamente la comodidad y la estabilidad del agarre, elimina la fatiga durante el uso prolongado y previene eficazmente los accidentes causados por el deslizamiento de la mano, mejorando la seguridad y el profesionalismo del producto de inmediato.

2. Lograr un sellado confiable y una absorción de impactos efectiva:

- Aplicaciones: Mangos de cepillos de dientes eléctricos, maquinillas de afeitar y estuches de dispositivos de comunicación para exteriores.

- Valor objetivo: La elasticidad del caucho blando permite un sellado eficaz en las uniones de los componentes gracias a la prevención, en gran medida, de la entrada de polvo y humedad, y a la prolongación de la vida útil del producto. La vibración operativa y la atenuación de la energía de impacto también se minimizan mediante un revestimiento de caucho blando, que protege los componentes internos de precisión y reduce el ruido del dispositivo.

3. Mejorar la seguridad y la experiencia de uso de los productos médicos:

- Aplicaciones: Cerramientos de equipos de diagnóstico, dispositivos de cuidado domiciliario y mangos de instrumentos quirúrgicos.

- Valor objetivo: El sobremoldeo de dispositivos médicos no solo produce agarres ergonómicos y antideslizantes que reducen la fatiga del operador, sino que su facilidad de uso y limpieza también satisfacen las más estrictas necesidades de higiene. Además, su tacto suave también reduce significativamente el estrés del paciente durante el tratamiento, lo que hace que el producto sea más fácil de usar.

4. Mejorar la estética del producto y el reconocimiento de la marca:

- Aplicaciones: Dispositivos portátiles, productos de cuidado personal y carcasas para dispositivos electrónicos de consumo.

- Valor objetivo: Dependiendo de la aplicación de caucho blando de diferente color o textura en áreas específicas del producto, se puede crear una apariencia de dos tonos, reconocimiento de marca o una diferencia funcional, distinguiendo visual y táctilmente el producto para una mejor comercialización.

Siempre que su objetivo principal para su producto sea la comodidad del usuario, la protección funcional, cumplir con estándares industriales exactos o crear apariencias diferenciadas, elegir las especializadas soluciones de sobremoldeo de LS Manufacturing es el mejor medio para alcanzar esos valores y crear competitividad del producto.

¿En qué situaciones el moldeo por inserción es la solución óptima?

Cuando los requisitos fundamentales de un producto cambian de la apariencia y la sensación a la resistencia estructural y la integración funcional, el moldeo por inserción se convierte en la opción preferida para el moldeo por inyección integral . Confirma sus inigualables ventajas en los siguientes escenarios críticos:

1. Requisito de conexiones de alta resistencia y roscas duraderas:

- Aplicaciones típicas: Conectores de plástico con roscas metálicas, carcasas de sensores en compartimentos de motores de automóviles y componentes de interfaz que requieren enchufarse y desenchufarse con frecuencia.

- Solución: Al insertar insertos de latón o acero inoxidable directamente en el plástico, la conexión roscada resultante es mucho más fuerte y resistente al desgaste que las roscas de plástico. Ofrece mayor capacidad de torsión y soporta el montaje y desmontaje repetidos, prácticamente sin dañar ni agrietar las roscas, y proporciona conexiones duraderas y consistentes.

2. Necesidad de integrar componentes funcionales básicos:

- Aplicaciones típicas: Herramientas quirúrgicas (incrustación de hojas de metal, electrodos, etc. en agarres de plástico en una sola operación), contactos de carga de metal o sondas de sensores para aplicación en dispositivos portátiles inteligentes.

- Solución: El proceso de moldeo por inserción recubre perfectamente los componentes funcionales metálicos de precisión en plástico y ofrece una conexión fluida y fiable. No solo elimina las holguras del ensamblaje tradicional, donde la limpieza y la esterilización son más sencillas, sino que también garantiza conexiones eléctricas estables y precisas, lo que contribuye significativamente al funcionamiento y la fiabilidad del producto.

3. Necesidad de componentes estructurales compuestos ligeros pero resistentes:

- Aplicaciones típicas: Ensamblaje posterior al molde de componentes plásticos y marcos metálicos en componentes automotrices de calibre delgado y piezas de transmisión.

- Solución: Al colocar elementos metálicos en las zonas de mayor tensión, el proceso permite que el producto final conserve la capacidad de diseño complejo y de paredes delgadas del plástico, con una resistencia local y una capacidad de carga iguales a las del metal. Esta es una forma muy eficaz de lograr la optimización estructural.

Si su proyecto implica una unión mecánica importante, un ensamblaje preciso de componentes funcionales o tiene requisitos extremadamente altos de integridad estructural, elegir un proveedor de moldeo por inserción con profesionales experimentados es equivalente a elegir un servicio de moldeo por inyección integral eficaz, eficiente y económico.

Cómo LS Manufacturing redujo los costos de ensamblaje para un cliente médico en un 30 % mediante el moldeo por inserción

En la fabricación de dispositivos médicos que requieren una precisión extremadamente alta, los procesos de ensamblaje tradicionales suelen presentar problemas de eficiencia y fiabilidad. El ejemplo de un moldeo por inyección de LS Manufacturing, a continuación, muestra cómo ayudamos a un fabricante de agujas de biopsia a adoptar un enfoque revolucionario con tecnología de moldeo por inserción de vanguardia.

1. Problema del cliente:

El proceso principal del cliente para las agujas de biopsia desechables consiste en ensamblar el cuerpo metálico y el mango de plástico. El proceso anterior implicaba moldear por inyección el mango por separado y aplicar manualmente un adhesivo para unirlos. Este proceso no solo era lento y costoso, sino que también conllevaba riesgos de resistencia de unión inconsistente e inestabilidad en la fluencia. Sin embargo, lo más preocupante era que el adhesivo podía dejar residuos químicos, lo que comprometía la certificación de biocompatibilidad del producto, un defecto crítico del moldeo por inyección en dispositivos médicos que entran en contacto directo con tejido humano.

2. Solución de fabricación LS:

Para cumplir con este requisito, el departamento de fabricación de LS Manufactuirng desarrolló un sistema completo de moldeo por inserción. Desarrollamos un molde de alta precisión y un sistema de autocarga específico para colocar cada fina aguja metálica en el molde con precisión micrométrica. Posteriormente, se inyecta plástico PPSU de grado médico directamente sobre la punta de la aguja en una sola operación en una sala limpia, creando un mango estructuralmente integrado con poco o ningún adhesivo.

3. Resultados y valor:

El uso de esta solución de moldeo por inserción ha proporcionado al cliente mejoras de valor multifacéticas:

- Ahorro de costos: El proceso de unión y sus gastos asociados de mano de obra y consumibles se han eliminado por completo, reduciendo significativamente el costo general de ensamblaje en un 30% .

- Mejoras de eficiencia: Los tiempos del ciclo de fabricación se han reducido en un 40% , mejorando significativamente la capacidad de fabricación.

- Saltos en calidad: El producto tiene una consistencia de casi el 100% y la unión entre el mango y el cañón supera las especificaciones, no se desprende y alcanza estrictos requisitos médicos de biocompatibilidad y esterilidad.

El caso muestra cómo una solución de moldeo por inserción de vanguardia puede generar ahorros de costos, mejoras en la eficiencia y mejoras en la calidad simultáneamente, particularmente en el moldeo por inyección de dispositivos médicos de alto grado.

¿Cuáles son las diferencias en costo y tiempo de ciclo entre el sobremoldeo y el moldeo por inserción?

El costo y el tiempo de ciclo son dos de los factores principales a considerar al seleccionar un proceso . Debido a su naturaleza técnica diversificada, existen diferencias significativas entre el sobremoldeo y el moldeo por inserción en cuanto a la estructura de costos y el ciclo de fabricación.

1. Análisis de la estructura de costos:

- Sobremoldeo: Los costos se centran principalmente en los materiales y los moldes. Los moldes suelen ser más complejos (p. ej., sistemas rotacionales o de coinyección). También utilizan elastómeros especiales (TPE/TPU) más costosos. Sin embargo, con un proceso de moldeo de un solo paso, se evitan costos de procesamiento secundarios como la pintura bicolor, el ensamblaje o la encapsulación de silicona.

- Moldeo de insertos: Los principales gastos se concentran en el propio inserto metálico y su integración automatizada. El precio de adquisición y los requisitos de precisión del inserto son gastos significativos, y también se requiere el uso de equipos automatizados (robots) para su correcta colocación. Su principal beneficio reside en la eliminación de toda la secuencia de operaciones posteriores, como el prensado, el atornillado y la soldadura, que suponen un enorme ahorro de mano de obra y tiempo.

2. Impacto en el tiempo del ciclo de producción:

- Sobremoldeo: La duración del ciclo de sobremoldeo se ve afectada por el proceso de moldeo por inyección de múltiples materiales, por lo que los tiempos de ciclo individuales serán ligeramente mayores. Sin embargo, al integrar múltiples etapas de producción, la duración total del ciclo, desde la materia prima hasta el producto final, se reduce significativamente.

- Moldeo por inserción: La eficacia del moldeo por inserción en un ciclo depende del nivel de automatización de la colocación de insertos. Una vez optimizada, su función de "moldeo en un solo paso" puede optimizar significativamente la cadena de suministro y el proceso de fabricación para permitir una producción rápida y de alto volumen.

Si bien la inversión inicial en el molde y el costo del material por pieza para ambos procesos pueden ser más altos que los del moldeo por inyección tradicional, ambos reducen sustancialmente el costo general de producción y el tiempo de comercialización al reducir o eliminar el procesamiento y ensamblaje secundarios.

Si tiene un proyecto específico, la mejor manera de obtener una cotización es proporcionar sus especificaciones. LS Manufacturing le proporcionará una revisión precisa del proceso y una simulación de costos.

¿Por qué elegir a LS Manufacturing como su socio de sobremoldeo/moldeo por inserción?

En el competitivo mercado actual, un socio de fabricación sólido es clave para el éxito del producto. Al elegir LS Manufacturing, no solo obtiene un proveedor; también obtiene un socio técnico altamente involucrado y comprometido con el éxito de su proyecto. Como fabricante experimentado de moldeo por inserción y proveedor de sobremoldeo, ofrecemos los siguientes valores fundamentales:

1. Experiencia madura, mercados de alta demanda:

LS Manufacturing cuenta con una sólida experiencia en el moldeo por inyección para electrónica de precisión y dispositivos médicos. Conocemos a fondo las exigentes exigencias de consistencia, biocompatibilidad y fiabilidad de los productos en estos mercados, lo que nos permite anticipar y prevenir posibles riesgos.

2. Experiencia técnica, superando desafíos centrales:

No solo lo fabricamos, sino que también perfeccionamos la ciencia detrás de ello. Desde el análisis de compatibilidad de materiales y el diseño del flujo del molde hasta la optimización de los parámetros del proceso, el equipo de ingenieros de LS Manufacturing se compromete a resolver problemas críticos como la adhesión y la tensión interna en la integración de múltiples materiales, garantizando así una calidad de moldeo superior.

3. Soluciones integrales de moldeo por inyección, integración perfecta:

LS Manufacturing ofrece servicios integrales, desde el diseño y la fabricación (DFM) y el desarrollo de moldes de precisión hasta la producción en masa y la inspección. Su enfoque integral garantiza una implementación fluida y eficiente del proyecto, reduciendo los costos administrativos y acelerando el tiempo de comercialización.

4. Compromiso riguroso con la calidad, entregando productos confiables:

LS Manufacturing ha implementado un exhaustivo programa de control de calidad que supervisa todo el proceso, desde la inspección de la materia prima hasta el envío de los productos. Nos aseguramos de que cada producto que enviamos cumpla con sus requisitos y especificaciones de alta calidad con un rendimiento constante.

LS Manufacturing es un proveedor integral de soluciones de moldeo por inyección, basado en tecnología, especializado en calidad. Permítanos transformar sus diseños complejos en productos competitivos y de alta calidad.

Preguntas frecuentes

1. ¿Se pueden combinar ambos procesos?

Por supuesto. LS Manufacturing ha resistido la tendencia del moldeo por inserción y el sobremoldeo, desarrollando un proceso híbrido interno de "inserto + sobremoldeo". Por ejemplo, en la fabricación de instrumental quirúrgico, primero fijamos la hoja metálica al sustrato de plástico mediante moldeo por inserción y luego sobremoldeamos el mango con caucho blando de grado médico. Este proceso garantiza la integridad estructural de la pieza funcional principal, a la vez que garantiza un manejo óptimo, un equilibrio óptimo entre funcionalidad y comodidad, y demuestra plenamente nuestra experiencia en el moldeo por inyección complejo .

2. ¿Cuál es la cantidad mínima de pedido (MOQ)?

En LS Manufacturing nos comprometemos a ofrecer a nuestros clientes opciones de fabricación flexibles. Nuestra política de cantidad mínima de pedido (MOQ) se basa en la complejidad del producto y la inversión en moldes, lo que nos permite respaldar pedidos de prueba iniciales de lotes pequeños, así como la producción a gran escala para programas ya establecidos. Ya sea una prueba de 50 piezas o una producción continua de 500 000 piezas, podemos planificar la producción general para que nuestros clientes reciban la opción de pedido más rentable en cada etapa del desarrollo, desde la fabricación piloto hasta la producción en serie.

3. ¿Qué tipos de plásticos y metales utilizas?

LS Manufacturing cuenta con una amplia experiencia en la aplicación de materiales de ingeniería , incluyendo plásticos de ingeniería como ABS, PC, nailon y PEEK, y elastómeros como TPE, TPU y silicona. Para insertos metálicos, procesamos diversos tipos de materiales, como acero inoxidable, aleaciones de cobre y de aluminio . Además, podemos recomendar la combinación de materiales más adecuada según las necesidades funcionales de su producto (por ejemplo, resistencia química, resistencia al impacto y biocompatibilidad).

4. ¿Cuánto tiempo transcurre desde el diseño hasta el prototipo?

El plazo de entrega típico de un prototipo es de 3 a 5 semanas. Esto incluye revisiones críticas de diseño, fabricación de moldes, pruebas de moldes y muestreo. LS Manufacturing utiliza una gestión de proyectos eficiente e ingeniería concurrente para garantizar la finalización puntual de cada proceso. En proyectos de alta prioridad, también ofrecemos servicios acelerados para minimizar el tiempo de entrega y garantizar la calidad, lo que permite a los clientes validar rápidamente los diseños de los productos.

Resumen

El moldeo por inserción y el sobremoldeo, operaciones inherentes al procesamiento moderno de plásticos , son cruciales para facilitar la interacción hombre-máquina y la integración estructural, respectivamente. La elección del proceso adecuado no solo influye en el rendimiento del producto, sino que también está estrechamente relacionada con el coste de producción y la competitividad en el mercado.

Ya sea moldeo por inserción para integridad estructural o sobremoldeo para un agarre cómodo, el concepto es aportar mayor valor añadido a los productos mediante la integración de vanguardia de materiales y procesos. Contacte con LS Manufacturing , suba sus planos de diseño ahora y obtenga un presupuesto de sobremoldeo al instante (precio de sobremoldeo) . ¡Permita que LS Manufacturing sea su apoyo incondicional en la búsqueda de la máxima precisión en sobremoldeo!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas . Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .