Los servicios de fresado CNC se enfrentan frecuentemente al dilema entre eficiencia y precisión. El fresado frontal , que es bastante eficiente, solo ofrece una precisión variable, mientras que el fresado periférico ofrece alta precisión a costa de tasas de aumento de productividad reducidas que no superan el 25 % de sobreincremento ni cumplen con los estándares de calidad.

Sin embargo, esta debilidad del modelo se ha solucionado mediante el uso de la base de datos de parámetros de materiales, desarrollada tras 20 años de experiencia en mecanizado en LS Manufacturing . Esto permite que el modelo de selección científica incorpore el parámetro óptimo para el procesamiento.

Guía de referencia rápida de servicios de fresado CNC

| Sección | Resumen del contenido clave |

| Introducción: El dilema central | El equilibrio entre precisión y eficiencia se debe al proceso de fabricación. El fresado frontal es preciso y eficiente, pero no preciso; la precisión es baja. La precisión es muy alta, pero la eficiencia no lo es. La inexactitud de los datos genera consideraciones de costo/calidad de un 25 % más . |

| Análisis del problema (por qué) | Enfoque poco científico basado en la experiencia. Además, ignora otros factores, como el material, la capacidad de la máquina, el tamaño de la producción o el tamaño del lote. |

| Solución propuesta (Cómo) | Solución: Un modelo de selección basado en datos, basado en 20 años de experiencia en mecanizado (LS Manufacturing). Para la selección, se utilizan las condiciones de corte actuales y la vida útil esperada de la herramienta. |

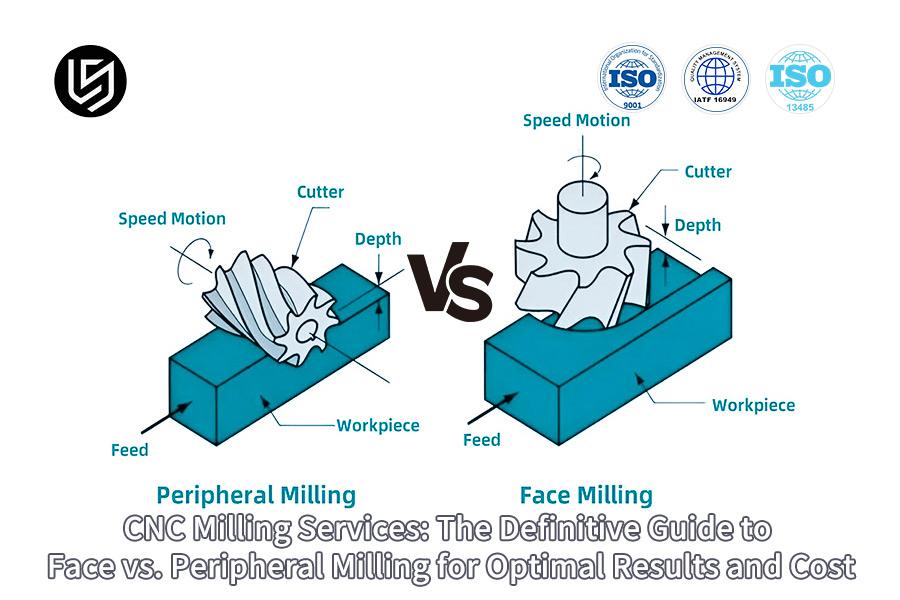

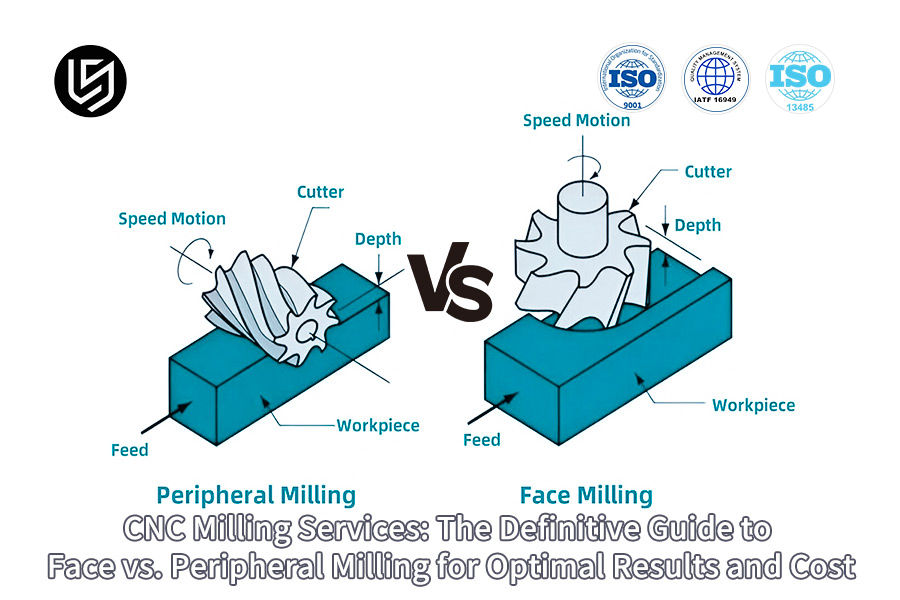

| Principios técnicos | Describe el proceso de corte de diferentes tipos de fresado : fresado frontal (corte con la cara frontal) y fresado periférico (corte con los bordes laterales). |

| Modelo de selección científica | Marco para la toma de decisiones basado en insumos cuantitativos: objetivo principal (velocidad/acabado/ambos), material, tamaño del lote, potencia/rigidez de la máquina y requisitos de tolerancia/ acabado superficial . |

| Implementación y beneficios | Proceso: Introducción de parámetros del trabajo → El modelo analiza la base de datos → Sugiere el proceso y los parámetros de inicio más adecuados. Resultado: Máximo rendimiento, control de calidad y reducción de costes de pruebas. |

| Estudio de caso / Validación | Ejemplo práctico de la diferencia entre la selección convencional y la basada en modelos para la aplicación dada. En el ejemplo práctico, demuestre la eficacia del método basado en modelos para la aplicación del componente de acero. |

| Conclusión | Desde el arte de adivinar hasta la inteligencia de los datos, este enfoque garantizará la fiabilidad y la optimización del proceso para cada proceso de molienda . Esto significa que la planificación de procesos dejará de ser un arte para convertirse en una ciencia. |

Resolvemos el problema crítico relacionado con el equilibrio entre eficiencia y precisión en la operación de fresado CNC al brindarle al cliente la oportunidad de tomar una decisión bien informada basada en nuestro modelo de datos para la selección en lugar de estimaciones, reduciendo así directamente los costos en más del 25% y manteniendo la calidad de la pieza procesada y la mayor efectividad posible del equipo.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Lo que hace que esta guía sea relevante para el lector es que los conocimientos técnicos que contiene se han adquirido a lo largo de años de producción en masa. Hemos procesado componentes esenciales para las industrias mencionadas, como la aeroespacial y la médica, que requieren detalles innegociables. Cada proceso se ha ejecutado según las normas IATF 16949 y del Instituto Nacional de Estándares y Tecnología (NIST) .

Ya hemos producido miles de componentes fresados de difícil fabricación, y nuestro principal objetivo ha sido el uso del proceso de mecanizado CNC . Cada nuevo proyecto nos aporta más experiencia en la optimización de la trayectoria de las herramientas en el mecanizado de aleaciones duras, y también nos ayuda a mejorar nuestras soluciones, no solo basándonos en el conocimiento, sino también en nuestra experiencia.

En nuestros servicios de fresado CNC de precisión , somos expertos en el sector. La precisión y la repetibilidad son fundamentales para nosotros. Independientemente de si va a fabricar una o varias unidades, nos comprometemos a cumplir con los más altos estándares, como la IATF16949 y las normas del Instituto Nacional de Estándares y Tecnología (NIST) . Esto nos permite ofrecerle los mejores componentes del mercado.

Figura 1: Mecanizado preciso de contornos de piezas metálicas mediante fresado computarizado por LS Manufacturing

¿Cuáles son las diferencias en MRR entre el fresado frontal y el fresado periférico?

En el mecanizado de precisión, es fundamental tomar las decisiones correctas en las operaciones de fresado. Este informe destacará la diferencia entre el fresado frontal y el fresado periférico de diferentes piezas para aclarar la importante diferencia que prevalece en la tasa de arranque de material . El objetivo principal de este proyecto es obtener resultados precisos.

| Característica | Fresado frontal | Fresado periférico |

| Herramienta principal | Fresa de planear de gran diámetro con fresas insertadas | Fresa de extremo con filos de corte laterales |

| MRR típico | 500 - 800 cm³/min | 200 - 350 cm³/min |

| Aplicación clave | Mecanizado de alta eficiencia de grandes superficies planas | Operaciones de contorneado, ranurado y perfilado |

| Punto de referencia de eficiencia | 2,3 veces más rápido que el fresado periférico ( 200x200 mm ) | Tasa de eliminación volumétrica más baja |

| Acabado de la superficie | Acabado estándar | Puede lograr un acabado superior (por ejemplo, Ra 0,8 μm ) |

Se realizará una comparación de la eficiencia de los procesos de desbaste y mecanizado plano si los procesos elegidos se centran más en el fresado frontal debido a la alta tasa de arranque de material . Se recomienda emplear el fresado periférico durante los procesos de acabado y mecanizado de contornos si la superficie mecanizada es de gran importancia. Este estudio proporcionará una base concluyente para mejorar los procesos de mecanizado.

¿Cómo seleccionar científicamente un proceso de fresado en función de los objetivos del mecanizado?

Un método eficaz para seleccionar el proceso de fresado más adecuado requiere un enfoque basado en datos que permita obtener sinergia entre eficiencia, precisión e integridad superficial. Este informe describe un procedimiento para abordar la cuestión de cómo elegir el método de fresado, considerando los requisitos de procesamiento paso a paso para convertirlos en procedimientos técnicos. El principal beneficio se puede obtener mediante un enfoque cuantificable que transforma la decisión de una evaluación basada en el conocimiento a una matriz de decisión determinista:

Priorizar la eliminación volumétrica para las operaciones de desbaste

En la eliminación masiva de material presente en la superficie plana, el factor principal que acelera el proceso de fresado es la velocidad de arranque de material . Según la selección científica, el proceso de fresado se realizará mediante fresado frontal con una fresa de mayor tamaño. La velocidad de corte se establecerá entre 3 y 5 mm y la velocidad de avance se mantendrá alta.

Seleccione por su complejidad geométrica y precisión en semiacabado

En el mecanizado de perfiles, ranuras y contornos complejos, la accesibilidad y el tamaño son factores clave, por encima del material. En este contexto, la mejor solución se asocia con el fresado periférico , y el mecanizado se realiza mediante la aplicación de una fresa frontal. Para lograr la máxima precisión, siempre es recomendable controlar el paso radial entre el 60 % y el 80 % del diámetro de la herramienta.

Optimizar la integridad de la superficie en las etapas de acabado

Un acabado superficial sin vibraciones, Ra < 0,8 µm , requiere un procedimiento de mecanizado completamente diferente. El mecanizado debe realizarse sin vibraciones ni deflexiones de la máquina. Por lo tanto, se recomienda realizar un fresado periférico , usar distancias de paso pequeñas ( 30-50 % del diámetro de la fresa) y trabajar a altas velocidades con profundidades de corte reducidas.

Es el único medio disponible para traducir los requisitos de procesamiento en optimización del proceso de mecanizado. Los ingenieros valorarán una definición racional de la decisión de proceso que resuelva las cuestiones de rendimiento, tolerancia y acabado en relación con la decisión de proceso. Esta definición racional posee superioridad técnica en el proceso de alto valor añadido de piezas mecanizadas, en particular en la definición óptima del proceso.

¿Cómo puede el fresado CNC rentable reducir costes mediante la optimización de procesos?

En la búsqueda constante de una ventaja competitiva sostenible, el fresado CNC rentable alcanzará su máximo potencial solo mediante la optimización de procesos , sin sacrificar la calidad. El informe describe un enfoque basado en datos para garantizar una reducción de costos a gran escala mediante la programación, la mejora de las herramientas y la optimización de procesos.

| Palanca de optimización | Acción técnica básica | Resultado cuantificable |

| Programación y trayectorias de herramientas | Aplicar métodos de programación de alta eficiencia: mecanizado trocoidal, mecanizado dinámico. | Reduce el tiempo de emisión sin cortes hasta en un 40% |

| Tecnología de corte | Herramientas recubiertas de alta calidad con avances y velocidades optimizados. | Aumenta la velocidad de corte efectiva en un 30% |

| Gestión de producción | Implementar una programación inteligente y procedimientos de configuración estandarizados | Eleva la utilización de la máquina a más del 85 % |

Para lograr una reducción real de costos del 20-35% , es necesario aprovechar estos tres pilares: la optimización de las trayectorias de las herramientas para reducir el corte por aire, las herramientas de alto rendimiento y la programación inteligente. La combinación de estos tres pilares es la solución clave para un fresado CNC rentable en entornos de fabricación competitivos y de alta calidad. Es necesario centrarse en medidas técnicas, no solo en medidas de costos.

Figura 2: Fresado plano computarizado para lograr una calidad de superficie de aluminio superior por LS Manufacturing

¿Cómo la tecnología de fresado de alta precisión garantiza una calidad de mecanizado a nivel micrométrico?

Este fresado de producción con precisión micrométrica nunca puede realizarse de forma fragmentada, reaccionando a posteriori, sino solo como parte de un sistema integral que aborda problemas como errores debidos a la expansión, la vibración o el desgaste de la herramienta de corte de forma proactiva. Este modelo aborda un conjunto de problemas interrelacionados, garantizando un cierto nivel de calidad para una pieza de alto valor, en tres áreas clave:

- Compensación Proactiva de Errores Térmicos: La segunda fuente de grandes errores proviene de la deformación térmica en la maquinaria. En este caso, el sistema utiliza una red de sensores de temperatura instalada dentro del husillo, los husillos de bolas y la estructura. Esto también se utiliza en el modelo de compensación de errores térmicos en tiempo real, que mantiene el error de posicionamiento de los ejes en ±0,005 mm frente al calor ambiental o interno.

- Control Activo de Vibraciones en Origen: Seguimos un protocolo estricto para evitar vibraciones forzadas. Los portaherramientas y las herramientas de corte se preequilibran a G2.5/2.5 mm/s antes del proceso. En operaciones críticas donde pueden aparecer marcas de vibración, se utilizan portaherramientas amortiguados para reducir sustancialmente la amplitud de las vibraciones generadas por debajo de 2 μm , garantizando así un buen acabado superficial y una larga vida útil de la herramienta.

- Metrología en Proceso para Control de Lazo Cerrado: Ofrecemos sondas de activación por contacto y ajustadores de herramientas láser completamente integrados en el proceso de mecanizado . Las sondas de activación por contacto verifican el dimensionamiento geométrico de las piezas después de las operaciones clave, garantizando así un mecanismo de retroalimentación de lazo. El proceso garantiza que la medición del error en el desplazamiento y el desgaste de la herramienta, con una garantía de calidad del 99,5% , se realice sin interrumpir el proceso para su inspección.

Este marco detalla las medidas técnicas prácticas e interrelacionadas que implementamos para resolver los desafíos específicos de las técnicas de fresado de precisión . Nuestra diferenciación competitiva reside en la aplicación integrada de modelado predictivo, mitigación de vibraciones a nivel de fuente y control de proceso basado en datos, lo que proporciona un sistema verificable y sostenible para una precisión micrométrica .

¿Qué parámetros técnicos clave son necesarios para lograr un rendimiento de fresado óptimo?

Para obtener resultados óptimos de fresado , es necesario avanzar desde las mediciones generales de velocidad hasta un método orientado a la aplicación, desarrollado a partir de datos reales. En este documento, la descripción del método define los parámetros técnicos clave necesarios para la tarea en relación con la relación entre la velocidad de arranque de material, la vida útil de la fresa y la calidad superficial. El método se basa en tres pilares interdependientes:

Optimizar la velocidad de corte (Vc) para la maquinabilidad específica del material

Por lo tanto, la velocidad de corte se determinaría en función del material a cortar. Por ejemplo, en el torneado de aluminio, la velocidad de corte sería alta, requiriendo velocidades de corte de 8000 a 12 000 rpm , para evitar que el material se adhiera a la herramienta de corte, mientras que en el torneado de acero, la velocidad de corte sería media, requiriendo velocidades de 1500 a 2500 rpm , lo que facilitaría la disipación de calor, corrigiendo así la rotura de la herramienta y la producción inadecuada de viruta.

Calibrar el avance por diente (fz) para controlar las fuerzas de corte y el acabado

Determinamos la velocidad de avance por diente en función del acabado superficial deseado y de la rigidez de la herramienta de corte. Durante el desbaste, se prefiere una velocidad de avance mayor, como 0,2 mm por diente, para lograr la máxima economía; mientras que durante el acabado, se utilizará una velocidad de avance menor, como 0,1 mm por diente, para obtener un acabado superficial más fino.

Equilibrar las profundidades de corte axial y radial para un acoplamiento estable

La profundidad de corte (ap) y el ancho de corte (ae) deben determinarse de forma que se garantice un acoplamiento estable con la herramienta de corte y se controle la deflexión. Una profundidad de corte moderada de 0,5-1,5 mm y un paso radial del 30-50 % del diámetro de la herramienta en operaciones de fresado periférico de acero garantizarán un corte estable, eliminando así los riesgos asociados con vibraciones e imprecisiones dimensionales.

Para obtener resultados óptimos de fresado , es necesario determinar y validar los siguientes parámetros críticos para cada par material-herramienta: velocidad de corte, avance por diente y profundidad de corte. Esto se debe a que la optimización de estos parámetros técnicos tiene un efecto directo en la carga de viruta, el calor generado y las fuerzas que deberían conducir a la optimización del proceso . Por lo tanto, esta guía técnica es la única solución que proporciona un fresado óptimo para ingenieros y profesionales de la fabricación crítica.

¿Qué estrategias de fresado especiales se requieren para un acabado de superficies de alta calidad?

Lograr una calidad superficial superior en el fresado va más allá de las trayectorias de herramientas estándar y requiere estrategias específicas para eliminar defectos y controlar la textura. Este documento detalla métodos específicos de fresado de acabado superficial que resuelven desafíos específicos, como líneas de paso y rugosidad irregular, conformando una estrategia de calidad completa que integra el mecanizado con el tratamiento superficial final.

- Implementar el fresado ascendente unidireccional: El fresado ascendente de pasadas se realiza de forma muy sistemática, lo que garantiza que todo el proceso se realice de forma uniforme en cuanto a la formación de viruta y la deflexión de las herramientas. Por lo tanto, satisface la solución necesaria para lograr un acabado superficial rugoso, como se mencionó anteriormente, ya que permite un acabado inferior a Ra 0,4 µm .

- Aplicar Modulación Dinámica de Parámetros: El suavizado de las trayectorias de la herramienta y los solapamientos entre la velocidad del husillo y la velocidad de avance también se programan durante las zonas de transición. Este método elimina las marcas testigo y los patrones armónicos, solucionando así el problema de las líneas de paso para proporcionar un acabado uniforme.

- Utilice herramientas de acabado especializadas: En casos de acabados ultrafinos con valores Ra de 0,1 µm o inferiores, se utilizan insertos de rascador o fresas de pulido con stock limitado. Esto da como resultado un efecto combinado de mecanizado y pulido que supera las desventajas de las herramientas convencionales para lograr acabados de espejo.

Esto habría implicado sistemáticamente el uso de fresado ascendente, la modulación de las trayectorias de las herramientas y fresas de acabado especializadas para lograr un tratamiento superficial superior. De esta manera, mediante esta estrategia general de calidad , el fresado de acabado superficial se vuelve completamente predecible y un proceso de alto valor, además de ser imprescindible para la fabricación de piezas críticas donde la integridad superficial se convierte en un criterio esencial.

Figura 3: Superficie de aluminio precisa mediante fresado con control numérico computarizado de LS Manufacturing

¿Cómo la molienda de alta eficiencia mejora la eficiencia de la producción a través de la innovación tecnológica?

El artículo se centra en metodologías adaptables a tecnologías de fresado de alta eficiencia para resolver importantes desafíos relacionados con la tasa de arranque de material, la vida útil de la herramienta y la estabilidad operativa del sistema automático. Esta importante solución técnica se basa en la integración de innovaciones en dinámica de mecanizado, trayectoria de la herramienta y sistemas automáticos.

Superar las limitaciones térmicas y dinámicas en parámetros extremos

El simple aumento de las rpm del husillo giratorio solo provocaría sobrecalentamiento. El problema del sobrecalentamiento se solucionó mediante la implementación de una innovación tecnológica en la refrigeración del husillo giratorio, así como en la rigidez de la máquina. La máquina utiliza un sistema de refrigeración de doble circuito y un husillo giratorio de hasta 20 000 rpm. Se optimizó la base de la máquina mediante análisis de elementos finitos.

Mitigación del desgaste de herramientas en cortes de alto compromiso mediante un control avanzado de la trayectoria de la herramienta

La alta tasa de arranque de material afecta la probabilidad de fallo de la herramienta de corte. En nuestro enfoque, los patrones convencionales llevaron al uso del fresado trocoidal . La herramienta de corte está siempre en movimiento, por lo que no genera calor. La vida útil de esta herramienta de corte se incrementa en un 50% , gracias a que puede funcionar sin ayuda.

Garantizar la fiabilidad del proceso para una producción continua sin personal

La mejora de la productividad requiere la capacidad de ejecutar y continuar con actividades continuas. La solución incluyó el diseño del sistema automático de cambio de palés y el uso del sistema de medición en proceso. El sistema permite la compensación automática de la herramienta y la medición de las piezas en cada ciclo. Esto garantiza que, en caso de errores o variaciones, se realicen ajustes o paradas automáticas en las máquinas para evitar dañar varias piezas.

Este análisis demuestra que hemos abordado el tema del mecanizado de alta productividad de forma estructurada, abordando problemas técnicos muy complejos. Esto se refleja en nuestro enfoque de incorporación de tecnología de fresado de alta eficiencia , incluyendo la optimización de la máquina durante el movimiento, como parte de nuestro enfoque en la entrega de soluciones fiables y probadas para la innovación tecnológica .

¿Qué elementos de costo están incluidos en una cotización para servicios de fresado CNC?

Ofrecer un presupuesto preciso y justo para servicios de fresado CNC es un desafío complejo, ya que los costos ocultos generan insatisfacción del cliente y sobrecostos en el proyecto. Nuestra solución consiste en una estructura de costos rigurosamente diseñada que garantiza precios transparentes y ofrece un valor óptimo:

Desconstruyendo los costos de materiales mediante el abastecimiento estratégico y la optimización del rendimiento

A diferencia de las compras de volumen sustancial, nuestra fijación de precios no se limita al costo. Además, nuestro enfoque considera los datos geométricos de las piezas al evaluar el tamaño de la pieza en bruto y los contratos con los proveedores, así como los sobrantes, para determinar el stock óptimo. Esto tiene en cuenta el tamaño de la pieza en bruto, que afecta los costos de material, generalmente determinantes para alcanzar el punto más económico para el cliente en el caso de la ingeniería de valor.

Cálculo del tiempo real de la máquina mediante simulación de procesos

El cálculo del tiempo de mecanizado puede resultar incorrecto. En nuestro trabajo, utilizamos software CAM para el proceso de producción virtual con el fin de simular el movimiento de las fresas. Esto nos ayudará a identificar cortes ineficientes, determinar la velocidad y los avances óptimos, y también a calcular el tiempo de mecanizado. Esto nos ayudará a determinar el coste de mecanizado correcto sin errores ni sorpresas.

Cuantificación del desgaste de herramientas con modelos predictivos específicos del material

El otro alto costo variable que debe considerarse es el costo de las herramientas. Contamos con fórmulas propias para calcular el desgaste, que dependen del material de la pieza, el recubrimiento de las herramientas y las variables de corte simuladas. Esto nos permite calcular el desgaste en términos de costo unitario, lo que nos permite considerar el costo y no solo el porcentaje.

Este documento define nuestro proceso analítico y de cotización, desde la estimación hasta la formulación de una cotización de ingeniería precisa y rentable. Al analizar y explicar exhaustivamente cada aspecto de los costos asociados con el rendimiento del material y el desgaste predictivo de nuestras herramientas, podemos presentar a nuestros clientes precios transparentes y datos que validan nuestras cotizaciones como colaboraciones técnicas sólidas.

Figura 4: Mecanizado computarizado rápido para permitir procesos de fabricación económicos por LS Manufacturing

División Aeroespacial de LS Manufacturing: Proyecto de fresado de alta eficiencia para carcasas de motor

Este caso práctico detalla cómo LS Manufacturing resolvió cuellos de botella críticos de fabricación para un cliente líder del sector aeroespacial, logrando un avance revolucionario en la eficiencia del mecanizado y la integridad de las piezas. El proyecto se centró en el fresado de alto rendimiento de una carcasa de motor de aleación de titanio , un componente donde los métodos tradicionales no cumplían con los estrictos requisitos de productividad y calidad superficial.

Desafío del cliente

Identificación del problema: El problema identificado es el cliente. Este tiene dificultades para mecanizar la carcasa del motor de Ti-6Al-4V mediante procesos de mecanizado convencionales. Los problemas identificados son: no logran cumplir con el tiempo de ciclo adecuado por pieza, que debería ser de 36 horas . Además, no logran el acabado superficial, que debería ser de Ra 1,6 µm .

Solución de fabricación LS

Nuestro equipo técnico ha creado un nuevo proceso de fresado de alto rendimiento . Para ello, hemos utilizado el fresado frontal de alto rendimiento como proceso de mecanizado, ya que la velocidad de arranque de material es de 400 cm³/min . Para el acabado, utilizaremos el fresado periférico , ya que requerimos precisión en el contacto de la herramienta de corte y la generación de calor del proceso de mecanizado convencional.

Resultados y valor

El resultado ha ofrecido resultados drásticos, medibles y cuantificables, concretamente la reducción del tiempo de ciclo a 22 horas , lo que supone una impresionante reducción del 39% , junto con el logro de un acabado superficial Ra de 0,8 µm , que supera la especificación. Además, el aumento del coste de la herramienta se ha reducido en un 40% , unas cifras impresionantes. Esto ha supuesto un ahorro para el cliente de más de 2 millones de RMB al año .

El proyecto, proveniente del sector aeroespacial, ha validado una vez más la capacidad de LS Manufacturing para simplificar los complejos problemas de fabricación y ofrecer soluciones mediante ingeniería de procesos avanzada. Pudimos utilizar nuestra competencia para crear e implementar una solución especializada con este cliente, centrada en los datos, para demostrar el valor de la mejora en la productividad del mecanizado y el coste de fabricación.

¿Busca soluciones para el fresado CNC de precisión ? Envíe sus requisitos de piezas para recibir un plan de optimización de procesos personalizado.

¿Cómo se puede lograr una optimización integral de los procesos de fresado mediante la innovación de procesos?

Lograr mejoras radicales en el fresado requiere ir más allá de actualizaciones aisladas y adoptar un enfoque holístico del sistema. Este documento detalla una metodología para la optimización integral , donde la innovación estratégica de procesos en herramientas, refrigeración y análisis de datos resuelve desafíos interconectados de costo, medio ambiente y rendimiento para impulsar la creación de valor superior.

- Implementamos recubrimientos avanzados para herramientas para una mayor durabilidad: Dependiendo del material de la pieza, utilizamos y aplicamos capas protectoras especiales de PVD y CVD (como recubrimientos de AlTiN y DLC ). Como resultado, logramos resistencia al calor y al desgaste, garantizando así una vida útil de las herramientas reducida al 100 % al reducir las superficies desgastadas, incluidas las abrasivas y pegajosas.

- Implementar sistemas de lubricación por cantidad mínima (MQL): El refrigerante de inyección, a su vez, se sustituye por un aerosol de lubricante, medido con precisión, que alcanza el límite del corte. La innovación en los procesos de corte ha contribuido significativamente a la reducción del uso y la eliminación de fluidos, lo que afecta directamente la seguridad ambiental.

- Utilizar análisis de datos para la optimización inteligente de parámetros: reconocemos que el problema del mecanizado subóptimo por ensayo y error se responde mediante el uso de sensores, basados en el rendimiento de los modelos, basados en los parámetros de entrada relacionados con otros valores, como el desgaste de la herramienta, propuestos en función de los valores óptimos.

Para lograr una optimización integral , integre recubrimientos avanzados de herramientas, MQL y control de procesos basado en datos. Esta innovación sinérgica de procesos reduce directamente los costos operativos, minimiza el impacto ambiental y maximiza el rendimiento de la máquina. El marco proporciona una hoja de ruta validada para lograr la creación de valor sostenible en entornos de fabricación competitivos y de alta diversidad .

Preguntas frecuentes

1. ¿En qué se diferencian los campos de aplicación del fresado frontal de los del fresado periférico?

En este caso, se pueden procesar eficientemente superficies planas extensas mediante el fresado frontal , mientras que el mecanizado de precisión de contornos complejos se puede realizar mediante el fresado periférico. En estas dos alternativas, la elección de la opción correcta depende de la pieza a procesar.

2. ¿Cómo evaluar las capacidades técnicas de un proveedor de molienda?

Esto también incluye la precisión de posicionamiento del equipo de ±0,003 mm , la base de datos de procesos y el sistema de calidad. Se debe realizar una verificación del mecanizado de prueba.

3. ¿Qué método de fresado es adecuado para materiales de acero inoxidable?

Fresado frontal para cortes de desbaste, 800 rpm , y fresado periférico para cortes de acabado, 1200 rpm , con uso liberal de refrigerante.

4. ¿Cómo controlar la deformación durante el fresado?

Aplique procesos de mecanizado simétrico y controle las temperaturas de corte. El espesor de la estructura de pared delgada puede limitarse a más de 0,05 mm .

5. ¿De qué manera se podrían reducir costes al trabajar con series pequeñas?

Es necesario optimizar la trayectoria de las herramientas para evitar movimientos innecesarios. Además, utilice herramientas genéricas. El coste de lotes pequeños para la fabricación de LS está limitado a 1,2 veces el coste de lotes grandes.

6. ¿Cómo se mantiene la consistencia durante los procesos de mecanizado por lotes?

En el control de procesos SPC, las características críticas deben ser tales que CPK > 1,67 . El equipo debe calibrarse para mantener la calidad de los lotes.

7. ¿Qué hay que tener en cuenta al calcular el fresado en materiales difíciles de mecanizar?

Parámetros de corte para aleaciones de alta temperatura: baja velocidad, alto avance; revoluciones por minuto recomendadas: 600 rpm . El uso de materiales compuestos requiere herramientas de corte especiales. Algunos parámetros deberán ajustarse según las pruebas de proceso.

8. ¿Qué tipo de costos se suelen pasar por alto cuando hay cotizaciones sobre molienda?

Estos incluirían los costos indirectos de herramientas, programación y depuración, así como la inspección de calidad. Es evidente que debe realizarse una evaluación adecuada.

Resumen

La selección científica del proceso de molienda y las innovaciones en tecnologías siguen siendo factores importantes que se han considerado esenciales para mejorar la eficiencia y la calidad del procesamiento de las empresas optimizando los costos.

Para soluciones profesionales para cualquier tipo de proceso de fresado, o incluso para solicitar presupuestos gratuitos sobre otras soluciones de mecanizado de precisión, puede contactar al equipo de fabricación de LS para resolver sus dudas y necesidades. Nuestro equipo evaluará sus necesidades y le ofrecerá una solución personalizada, ajustada al presupuesto de su proyecto, para procesos de fabricación de alta precisión.

¡Obtenga hoy su solución de fresado CNC personalizada y descubra el doble potencial de eficiencia y precisión!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .