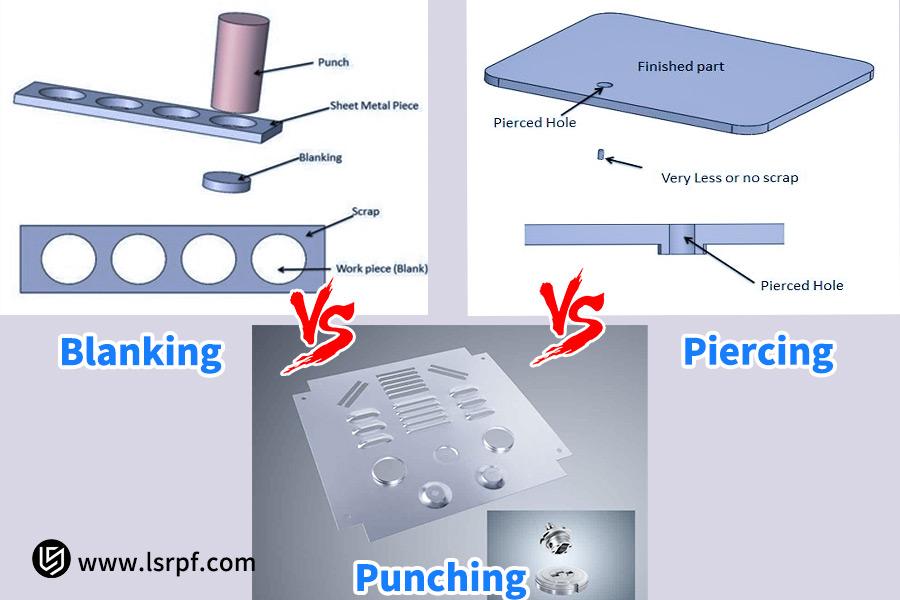

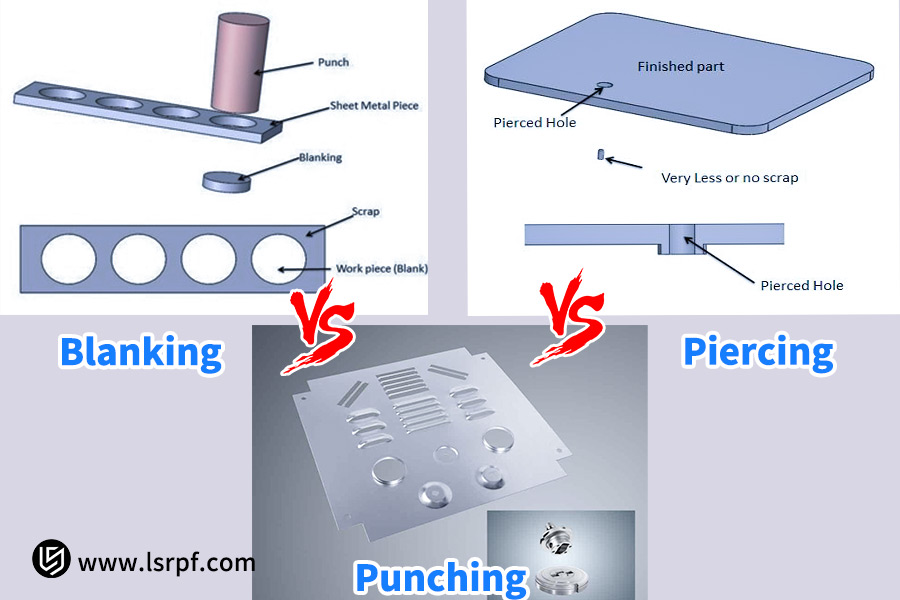

En la fabricación y estampación de chapa metálica , el troquelado, el punzonado y la perforación son tres procesos diferentes, pero a menudo se confunden debido a su proximidad operativa. De hecho, aunque comparten el principio básico del punzonado, existen diferencias esenciales en cuanto a su función, sus aplicaciones y sus detalles técnicos. El troquelado sirve para obtener una pieza completa, el punzonado para realizar agujeros, y la perforación busca más la penetración del material que la precisión de la forma.

Dominar su distinción no solo es clave para optimizar la eficiencia de la producción , sino que también afecta directamente la calidad del producto y el control de costos . En esta publicación, estudiaremos en detalle estos tres procesos para que pueda aclarar conceptos, aplicarlos con precisión y evitar el mal uso del proceso y el desperdicio de recursos. Para ahorrarle tiempo, aquí presentamos un resumen de los hallazgos principales.

Tabla de referencia rápida de las principales diferencias entre el corte, la perforación y la perforación

| Característica | Supresión | Puñetazos | Perforación |

| Propósito del proceso | Obtención del cuerpo de la pieza | Creación de un agujero en la pieza de trabajo | Lograr penetración, no forma precisa |

| Producto | La porción caída es la parte deseada | La parte perforada es desperdicio. | La perforación puede provocar deformaciones o microporos en el material. |

| Procesamiento de materiales | Énfasis en la calidad de la sección transversal de la pieza y la precisión dimensional | Énfasis en la calidad del borde interior del orificio y la precisión dimensional | No se buscan secciones transversales lisas ni de alta precisión |

| Aplicaciones típicas | Fabricación de juntas, engranajes y piezas contorneadas externamente | Procesamiento de orificios de montaje, orificios de ubicación y diversos orificios funcionales. | Orificios de ventilación, orificios de drenaje y orificios de fijación rugosos |

| Diseño de moldes | Basándose en las dimensiones del troquel, consiga una forma precisa | En función de las dimensiones del punzón, consiga un orificio interno preciso | Las herramientas suelen ser más simples y afiladas y no requieren holguras precisas. |

- A la hora de elegir un proceso, utiliza el blanking cuando lo que buscas es una pieza completa;

- Perforación cuando se busca crear agujeros precisos dentro de piezas existentes;

- Perforación cuando simplemente se desea abrir el material rápidamente para aplicaciones como ventilación y drenaje.

El troquelado y el punzonado son operaciones de conformado preciso, operaciones inversas (una ganancia, una pérdida). Su objetivo final es obtener un producto o agujero de alta precisión. La perforación es una operación de penetración bruta que prioriza la funcionalidad sobre la precisión.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

Trabajar en LS Precision nos permite contar con décadas de experiencia en la producción de metales de precisión. Como líder del sector en la provisión de soluciones, contamos con una completa gama de equipos avanzados de fabricación de estampado y un centro de I+D de moldes, con énfasis en la estandarización de la innovación en tecnologías de corte, punzonado y perforación de precisión.

Nuestro personal profesional no solo está dotado de una teoría rigurosa, sino que también proporciona piezas metálicas de alta precisión para las industrias de fabricación de automóviles , electrónica e instrumentos médicos en todo momento, lo que hace que cada inferencia sea probada dolorosamente por los estándares de la industria.

Cada diferencia de proceso descrita en este artículo se basa en nuestra amplia experiencia práctica. Por ejemplo, hemos adquirido una valiosa experiencia en el control de la precisión de corte de piezas de núcleo en sistemas de cinturones de seguridad de automóviles , la optimización del proceso de punzonado de orificios guía de alta precisión en conectores electrónicos y la aplicación de la tecnología de microperforación a stents de catéteres médicos.

Se trata de problemas y soluciones del mundo real en un amplio espectro de industrias, de modo que esta guía no sólo proporcionará conocimientos teóricos sino también valor práctico para ser utilizado de inmediato en la práctica en la producción.

Blanking: Cómo obtener el contorno

Una de las muchas operaciones de estampación, con una influencia crucial en la conformación del producto en su conjunto, es el troquelado. Este suele ser el primer proceso de producción , y su calidad influye directamente en la precisión de los procesos posteriores de plegado , embutido y conformado, así como en la calidad del producto final.

1. Definición de blanqueo:

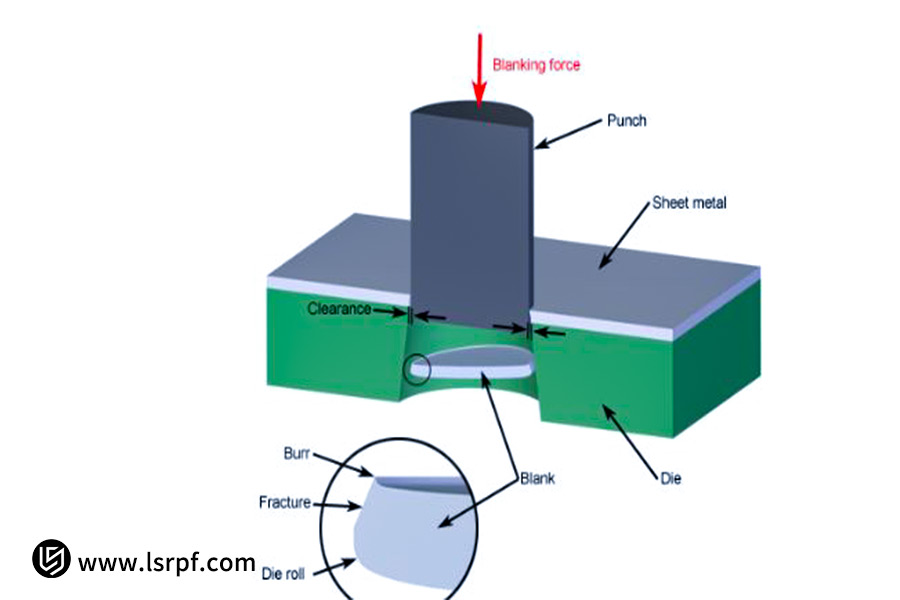

Desde una perspectiva técnica, el troquelado es un proceso de trabajo en frío mediante el cual una prensa mecánica o hidráulica, asistida por una matriz de troquelado diseñada específicamente, aplica alta presión sobre una lámina metálica. Esta operación, con la precisa coordinación del punzón y la matriz, cizalla y corta la lámina metálica a lo largo de un límite cerrado previamente determinado. El proceso completo permite producir un componente plano o una pieza bruta de tamaño y forma específicos con alta eficiencia y precisión.

2. Propósito del proceso de blanqueo:

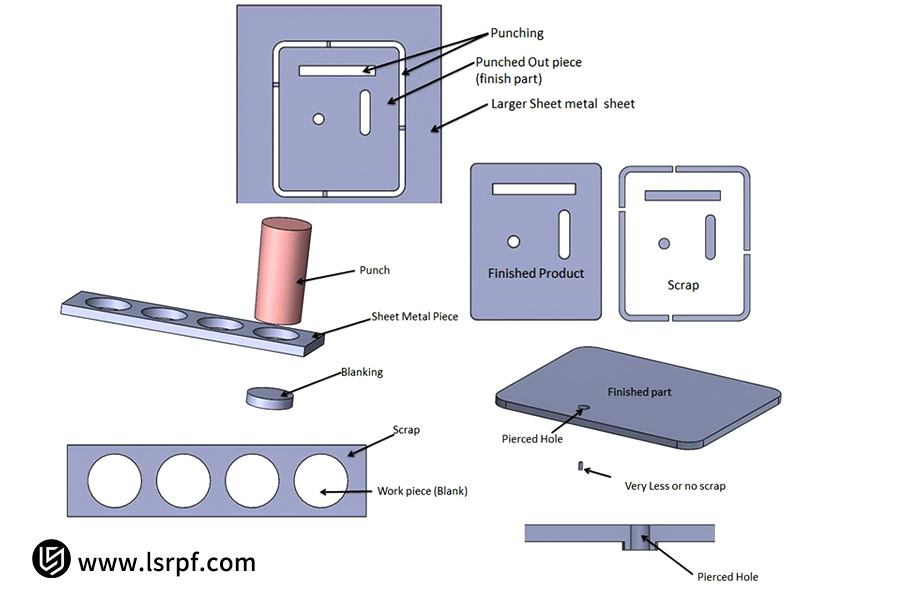

El secreto del proceso de troquelado reside en su propósito: lograr el perfil completo del producto. Por lo tanto, una vez finalizado el estampado, la pieza que se desprende del troquel constituye el producto terminado necesario, y el marco restante (denominado marco en blanco o esqueleto) en la chapa es un desperdicio.

3. Comprensión del proceso de blanqueo:

Un diagrama de proceso típico simplifica la visualización del proceso: la lámina se coloca en la matriz, donde un portapiezas presiona inicialmente el material para evitar su desplazamiento. A continuación, el punzón desciende, sincronizado con la matriz, para cortar el material y, finalmente, expulsar la pieza terminada de la cavidad de la matriz.

4. Diseño del blanking:

El diseño de la matriz de corte es el punto central de este proceso, y la distancia entre el punzón y la matriz es uno de los parámetros importantes:

- Un espacio libre demasiado pequeño provocará un corte secundario de la sección transversal y fomentará el desgaste de la matriz;

- Demasiado espacio libre provocará un colapso angular excesivo, rebabas y una banda de fractura inclinada.

Una holgura correcta producirá una banda brillante de buena calidad (normalmente de alrededor de un tercio del espesor de la chapa) en la sección transversal de la pieza de trabajo y, por tanto, mejorará la calidad del producto.

5. Aplicación del blanking:

Debido a su alta precisión y eficiencia, el blanking tiene amplios usos. Entre sus aplicaciones se incluyen, entre otras:

- Piezas generales: juntas de diversas especificaciones, anillos de retención y láminas de acero al silicio para electrodomésticos.

- Electrónica de consumo: placas intermedias de teléfonos móviles, cajas de relojes, marcos de gafas y paneles exteriores de pequeños electrodomésticos.

- Industria automotriz: diversos recubrimientos en chapa de acero de alta resistencia para puertas, capós y chasis de automóviles.

- Componentes de precisión: núcleos de motores, marcos de conductores de chips y otros productos con requisitos dimensionales extremadamente estrictos.

El troquelado es un proceso de separación de precisión que da como resultado una pieza terminada de alta precisión y calidad. Su nivel tecnológico se refleja en la calidad de la sección transversal, la precisión dimensional y la productividad, y es una técnica de procesamiento clave, básica e importante en la fabricación moderna.

Punzonado: El proceso de creación de características internas

Tras troquelar la forma externa de la pieza, es necesario añadir una estructura interna funcional , que constituye la función principal del proceso de punzonado . Mientras que el troquelado se centra en obtener una forma determinada, el punzonado se centra en crear detalles internos precisos, como agujeros y ranuras.

1. Definición de punzonado:

El punzonado se puede definir como un procedimiento para crear un agujero de la forma y tamaño necesarios en chapas metálicas ya existentes, semiproductos o piezas acabadas, aplicándoles presión para separarlos a lo largo de contornos abiertos o cerrados con la ayuda de una matriz de punzonado especial.

2. Propósito del proceso de punzonado:

La naturaleza del proceso de punzonado se explica por su propósito: crear características internas. Por lo tanto, una vez finalizado el punzonado, el material que se retira y separa de la matriz es desecho o virutas, y la propia pieza de trabajo, o la chapa metálica inicial, es el producto que se desea conservar.

3. Perforación vs. troquelado:

En el troquelado, la pieza a troquelar es el troquelado, mientras que el punzonado es la pieza a retener. La forma básica de una matriz de punzonado es la misma que la de una matriz de troquelado: consta de un punzón y una matriz. Sin embargo, su diseño busca preservar la precisión en la ubicación, el tamaño y la calidad de la sección transversal de los orificios. Una holgura adecuada entre el punzón y la matriz también es necesaria para controlar el tamaño de las rebabas y la calidad de la sección transversal.

4. Aplicación del punzonado:

El punzonado es extremadamente versátil y se utiliza en casi todos los productos de chapa metálica . Sus aplicaciones incluyen:

- Cajas electrónicas y electromecánicas: rejillas de ventilación y salidas de aire de refrigeración en armarios de distribución y cajas de ordenadores.

- Orificios de montaje y funcionales: orificios para tornillos de montaje, orificios de ubicación y ranuras en forma de cintura en la mayoría de las piezas tipo placa.

- Equipos de tamizado y filtrado: placas de tamiz, mallas filtrantes y tapas de filtros en una variedad de materiales.

- Artículos de uso diario: coladores de acero inoxidable , orificios para bisagras de puertas y ventanas y orificios para pasadores de hebillas de cinturón.

El punzonado es un proceso de separación de alta precisión que permite crear características internas de alta calidad en piezas terminadas. Es la contraparte del troquelado, y constituye la base de la operación de separación en el estampado, además de ser una tecnología fundamental para la funcionalización de piezas.

Perforación: una forma especial de perforación densa

En el estampado, la perforación es una operación importante para producir con éxito numerosos agujeros a intervalos uniformes en un material. Se trata de una forma especializada de punzonado y una aplicación muy útil, destinada a satisfacer ciertos requisitos funcionales.

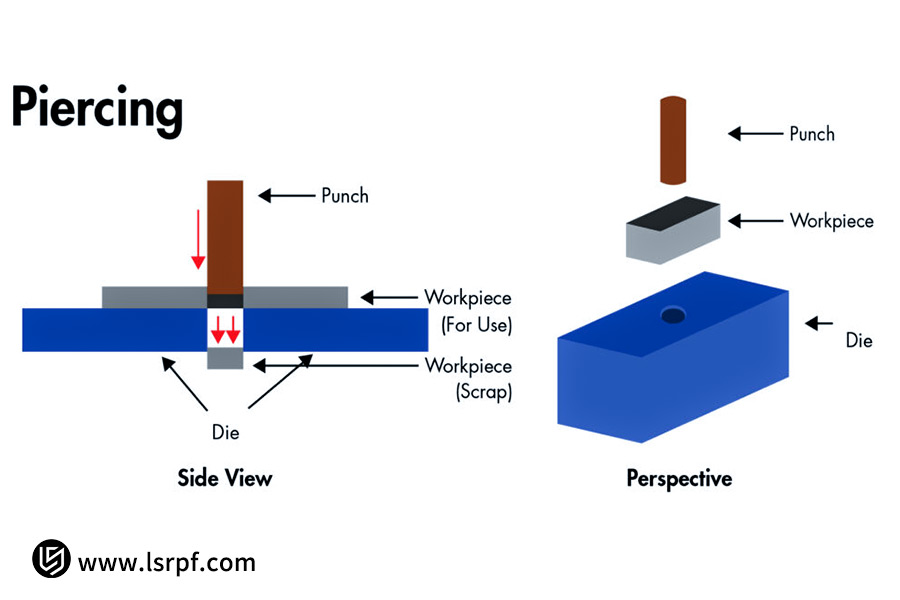

1. Definición de piercing:

La perforación se define generalmente como una operación de punzonado especializada que utiliza matrices o máquinas de perforación especializadas para producir de forma continua y rápida una serie de agujeros con tolerancias ajustadas según un patrón regular (por ejemplo, en línea recta, cuadrícula o patrón preestablecido) en una chapa o pieza de trabajo. La esencia del proceso de perforación reside en su carácter denso y regular. No está diseñado para realizar uno o varios agujeros, sino para realizar una gran cantidad de agujeros rápidamente.

2. Propósito del proceso de perforación:

La función de estas técnicas especiales de punzonado no es la misma que la del punzonado convencional. No siempre se utilizan para montaje o posicionamiento, sino para lograr funciones especiales, como ventilación y disipación de calor, filtración de líquidos o gases, drenaje, decoración, ligereza y la creación de tiras desgarrables que se rompen o deforman con facilidad.

3. Matriz de perforación especial:

Para lograr este tipo de punzonado de alta eficiencia y alta densidad, generalmente se utilizan matrices de perforación especiales. Algunos ejemplos incluyen:

- Matrices de aguja: Consisten en un gran número de punzones diminutos con forma de aguja en un patrón regular, de modo que un solo golpe de la máquina genera el patrón completo.

- Matrices escalonadas: Utilizan una o varias filas de punzones. La lámina avanza a través del sistema de alimentación automático de la máquina, conformando el patrón completo mediante varias pasadas de punzonado.

- Los equipos especializados , es decir, las perforadoras de tambor, emplean una matriz montada en un tambor que gira continuamente para perforar el material, lográndose una eficiencia muy alta.

La perforación es una operación de punzonado especializada y altamente eficiente que utiliza matrices y equipos de perforación especializados para producir rápidamente un patrón regular y denso de agujeros para un propósito específico. Es una operación excelente para realizar funciones especializadas como ventilación, filtración y decoración.

Las diferencias básicas entre el corte, la perforación y la perforación

El método más simple para comprender instantáneamente las diferencias entre el troquelado, el punzonado y la perforación es compararlos utilizando la siguiente tabla:

| Característica | Supresión | Puñetazos | Perforación |

| Propósito del proceso | Obtención de la forma de la pieza | Creación de agujeros internos | Conseguir funcionalidad (ventilación, filtración, etc.) |

| Producto (Producto terminado) | Porción perforada | Material parental estampado | Material de base estampado (con matriz de orificios) |

| Desperdiciar | Resto del marco de chapa metálica | chips perforados | Virutas perforadas (grandes cantidades) |

| Esencia | Para obtener piezas terminadas | Reportaje sobre productos terminados | Perforación densa de formas especiales |

| Requisitos de precisión | Muy alta (determina la forma del producto) | Alto (determina la ubicación y el tamaño del agujero) | Medio (suficiente para cumplir con los requisitos funcionales) |

La comparación anterior indica claramente las diferencias esenciales:

- Troquelado: La finalidad del troquelado es obtener la propia pieza perforada, quedando la chapa como desecho.

- Perforación: El propósito de la perforación es crear agujeros en el material de la hoja restante y el material perforado es desecho.

- Perforación: Es una forma especializada de punzonado cuyo objetivo es impartir una función deseada al material original restante mediante la creación de un patrón compacto de agujeros. La precisión es secundaria, priorizando la eficiencia y la consistencia.

Características del proceso y de la matriz: ¿cómo se logra la “separación”?

Si bien el troquelado, la perforación y el punzonado difieren en cuanto a producto y propósito, el proceso físico de separación del material es el mismo: todos utilizan una matriz en una prensa para aplicar una fuerza de corte elevada a la lámina, superior a su resistencia al corte, con el fin de fracturarla y separarla. Sin embargo, para lograr diferentes objetivos de calidad, las filosofías de diseño de las matrices son muy diferentes.

Las diferencias básicas en el diseño de matrices:

Las diferencias básicas en el diseño de matrices radican principalmente en los estándares dimensionales y el diseño sutil:

1. Troquel de corte:

Las dimensiones del borde de la matriz de troquelado son estándar. Dado que el objetivo del troquelado es producir piezas dimensionalmente precisas, y las piezas caen del orificio de la matriz, las dimensiones nominales del borde de la matriz definen claramente las dimensiones generales del producto terminado. Por lo tanto, las dimensiones del punzón son menores en comparación con la holgura de troquelado.

2. Troquel de punzonado:

Las dimensiones del borde del punzón se utilizan como referencia. Dado que el punzonado tiene como objetivo perforar un agujero de tamaño preciso, y el tamaño del agujero lo determina el punzón que perfora el material, los tamaños nominales del punzón determinan directamente las dimensiones internas del agujero, y el tamaño de la matriz se incrementa según la holgura.

3. Troquel de perforación:

Como matriz de punzonado especializada, el principal reto es la protección del punzón pequeño. Dado que los punzones utilizados en la perforación (p. ej., los punzones de aguja) son delgados y numerosos, tienden a deformarse y romperse con facilidad. Por lo tanto, el diseño de la matriz debe incorporar placas y guías protectoras de alta precisión para proporcionar una guía y protección precisas a estos punzones delgados durante todo el proceso, de modo que no se rompan por fuerzas laterales.

Selección de huecos:

La selección de la holgura es una tecnología común entre los tres, aunque varía según la aplicación. La holgura de troquelado (el espacio entre la matriz y el punzón) depende del tipo y el espesor del material, y su dimensión influye directamente en la calidad de la sección transversal y la vida útil de la matriz.

La diversidad de objetivos implica distintas sensibilidades a la variación de la holgura: el troquelado y el punzonado de precisión requieren un control estricto de la holgura para mantener las dimensiones y la sección transversal; mientras que ciertas operaciones de perforación se centran en la funcionalidad y pueden aceptar una holgura comparativamente alta.

Las tres operaciones comparten el mismo principio de separación, pero varían en el diseño del molde . Su comprensión se basa en el conocimiento de las dimensiones, así como en el uso de refuerzos y protecciones individuales del molde según los detalles del proceso.

Comparación de calidad y precisión: ¿De qué manera varían los resultados?

Si bien el troquelado, el punzonado y la perforación son procesos distintos, sus resultados finales difieren significativamente en calidad y precisión. Estas diferencias influyen directamente en el rendimiento, la apariencia y las condiciones de aplicación del producto.

1. Calidad de la sección transversal

Los tres procesos producen secciones transversales perforadas típicas, es decir, bandas brillantes, fracturas y rebabas, pero con diferentes requisitos de calidad y dificultades de control.

Troquelado y punzonado: Se exigen los más altos requisitos de calidad de la sección transversal. Idealmente, la sección transversal debe presentar una banda lisa y brillante que se extienda a lo largo de al menos un tercio del espesor del material, con cortes uniformes y una altura de rebaba estrictamente controlada. La calidad se logra principalmente mediante una holgura de troquelado precisa y filos de corte afilados.

Perforación: La calidad de la sección transversal se prioriza sobre el rendimiento funcional. Debido al tamaño pequeño y la alta densidad del punzón, la extracción de viruta y la refrigeración son problemáticas, y las rebabas son relativamente más difíciles de manejar. Se aceptan rebabas ligeramente más grandes, siempre que no afecten las funciones principales (p. ej., filtración y ventilación).

2. Precisión dimensional

Troquelado: Las dimensiones finales de la pieza troquelada están reguladas por el tamaño de la matriz y el desgaste.

Perforación y punzonado: El tamaño del orificio perforado o punzonado está sujeto al tamaño del punzón y al desgaste.

Factores generales que influyen en la precisión: Desgaste de la matriz (cambio dimensional y aumento de rebabas debido al desgaste de la cuchilla), precisión del equipo (garantía del centrado de la matriz durante el punzonado) y precisión en la ubicación de la chapa. En el punzonado, debido a la relativamente baja resistencia del punzón, la estabilidad dimensional puede verse afectada por pequeños desplazamientos o desgaste durante el funcionamiento prolongado.

3. Velocidad y eficiencia

Troquelado y punzonado: Las prensas punzonadoras de alta velocidad pueden ser extremadamente eficientes en la producción, con velocidades de carrera de cientos o incluso miles de carreras por minuto, y son muy adecuadas para la producción automática a gran escala.

Perforación: Las tasas de producción suelen ser limitadas. Para evitar que el punzón, pequeño y frágil, se fracture prematuramente por fatiga debido a impactos de alta frecuencia, el punzonado se realiza generalmente a una velocidad inferior a la máxima. Esto sacrifica cierta eficiencia a cambio de la vida útil y la estabilidad de la matriz.

- El troquelado y el punzonado son procesos orientados a la precisión, que logran secciones transversales de alta calidad y un dimensionamiento preciso para el ensamblaje y el funcionamiento del producto.

- La perforación es un proceso orientado a la función, en el que se enfatiza la aplicación funcional de la matriz de orificios y la longevidad del molde, manteniendo cierto grado de calidad y posibles compensaciones en precisión y eficiencia.

Consideraciones sobre materiales y costos: cómo hacer compensaciones y seleccionar

Al elegir entre troquelado, punzonado o perforación, además de la viabilidad técnica, el material y el costo son factores comerciales importantes para la decisión final. Las diferentes rutas de proceso afectan directamente el consumo de material, la eficiencia de producción y la inversión en moldes, por lo que se requiere un equilibrio general.

1. Utilización del material

Troquelado: El consumo de material es uno de los factores básicos de coste. Minimizar el área de esqueletos de desecho en la chapa mediante la optimización del diseño (p. ej., disposición cruzada o de varias filas) es la técnica más significativa para el ahorro de costes unitarios.

Punzonado y perforación: Ambos procesos se realizan en piezas brutas o semiproductos ya existentes. Su eficiencia depende principalmente de la separación de los agujeros. En el diseño, además de conservar la resistencia estructural y la función de la pieza, la separación de los agujeros debe minimizarse para minimizar el desperdicio de material.

2. Efecto sobre la resistencia del material

La operación de troquelado produce un endurecimiento por deformación en frío del material en la zona de corte, lo que aumenta la dureza pero reduce la plasticidad. Esto supone un riesgo para el procesamiento posterior.

Troquelado y punzonado: en caso de que se requieran otras operaciones de doblado o rebordeado, la línea de doblado debe mantenerse lo más cerca posible del borde troquelado para evitar el agrietamiento del área endurecida.

Perforación: Debido a la poca distancia entre las perforaciones, el endurecimiento del material adyacente es más intenso y localizado, lo que puede provocar la fragilidad de toda la zona perforada. Este factor debe tenerse muy en cuenta al diseñar piezas que requieran conformado secundario.

3. Costo y vida útil del troquel

Matrices de corte y punzonado estándar: Alta inversión inicial, pero costo relativamente bajo. Las matrices de punzón y troquel de acero de alta calidad y resistente al desgaste (como SKD11) son duraderas y permiten producir de cientos de miles a millones de piezas, por lo que el costo por pieza es menor.

Matrices de perforación: Los factores clave en el costo de las matrices son el mantenimiento y los consumibles. Los punzones pequeños son piezas consumibles que se desgastan, doblan o rompen fácilmente con los impactos sucesivos. Por lo tanto, los cambios de matriz se vuelven más frecuentes, lo que contribuye significativamente al costo de mantenimiento y representa una gran parte del costo total de producción.

Al seleccionar un proceso, se debe realizar un balance del costo total:

- El objetivo del blanking es optimizar la disposición del material para una utilización óptima del mismo;

- El punzonado requiere un equilibrio entre el diseño del orificio y el endurecimiento del material;

- La perforación puede ofrecer funciones especiales, el costo excesivo del mantenimiento de la matriz debe tenerse en cuenta en el costo total o se pagará una multa por alto costo.

¿Cómo selecciono el proceso adecuado para mi proyecto?

En proyectos de fabricación de alta precisión, decidir cuál es el método de fabricación de chapa metálica más adecuado para su producto es el primer paso para garantizar el rendimiento y controlar los costos . Con una variedad de procesos para elegir, incluidos el troquelado, el punzonado y la perforación, puede aplicar el siguiente proceso de toma de decisiones sencillo para llegar a una forma de avanzar en cuestión de minutos:

Paso 1: Decide el producto final que deseas

Necesita el "esquema" o "espacio en blanco" del producto real.

Seleccione "Blanqueo" . (Por ejemplo: engranajes, juntas, perfiles de carcasa).

Necesita mecanizar un agujero o una característica interna en una chapa o pieza existente. Continúe con el paso dos.

Paso 2: Determine qué característica del orificio necesita

1. Necesita uno o más orificios independientes (por ejemplo, orificios de montaje, orificios de ubicación o vías).

Seleccione Perforación.

2. Necesita una "matriz densa" de agujeros grandes, lisos y regulares (por ejemplo, pantallas, rejillas de radiador o patrones decorativos).

Seleccione Piercing.

Para proyectos de alta complejidad, consulte a los expertos:

El proceso descrito anteriormente es suficiente para la mayoría de las decisiones sencillas. Si, por el contrario, su proyecto implica materiales de alta resistencia, tolerancias muy ajustadas, operaciones de ensamblaje complejas o grandes volúmenes de producción, el proceso óptimo suele ser la aplicación sinérgica de diversas tecnologías.

Si todavía tienes dudas, contactar con un fabricante experto como LS Precision para que te asesore es la mejor forma de garantizar que tu proyecto sea infalible.

Caso práctico de LS Precision Manufacturing: Procesamiento integrado de troquelado y punzonado para deflectores de pastillas de freno de alta precisión para automóviles

1. Problema del cliente:

Un proveedor de la industria automotriz necesitaba fabricar en serie un deflector de acero de alta resistencia para un sistema de frenos. No solo era crucial la precisión del contorno (corte) de esta pieza, sino que las tolerancias de posición para los diversos orificios de montaje (perforación) necesarios para el ensamblaje eran muy ajustadas (menos de ±0,03 mm).

2. Solución de precisión LS:

El equipo de ingeniería de LS Precision diseñó y fabricó una matriz progresiva de precisión multiestación. Dentro de esta matriz, la tira se alimenta con precisión mediante un alimentador automático. Todas las operaciones (perforación de orificios piloto, troquelado inicial, punzonado de precisión, troquelado final y separación ) se realizan en varias estaciones en una sola pasada de estampado continua.

3. Resultados:

Esta solución de matriz progresiva de alta precisión logró una velocidad de producción estable y alta de 60 piezas por minuto , superando ampliamente las expectativas del cliente. El 100 % de las dimensiones del producto cumplía con estrictas especificaciones de seguridad automotriz, y el rendimiento de la producción en masa alcanzó el 99,8 %. LS Precision Manufacturing no solo resuelve los problemas técnicos y de calidad de los clientes, sino que también reduce significativamente su costo total de adquisición por pieza gracias a una eficiencia de producción y un aprovechamiento de materiales extremadamente altos, lo que aumenta su competitividad en el mercado.

Preguntas frecuentes

1. ¿Cuál de las tres operaciones es la más costosa?

Los costos de punzonado y troquelado dependen de la complejidad del molde y del consumo de material , mientras que la perforación , al implicar una gran cantidad de orificios , podría contribuir a los gastos de número de prensas y costos de moldes, lo que requiere un análisis cuidadoso.

2. ¿Cuál es la mejor precisión de mecanizado lograda?

En LS Precision Manufacturing, nuestros técnicos utilizan moldes de precisión para lograr una precisión de mecanizado excepcionalmente alta de ±0,01 mm , cumpliendo así con los estrictos requisitos de la mayoría de las piezas de precisión. Contacte con LS Precision para procesar sus piezas.

3. ¿Se pueden aplicar estos procesos a todos los materiales metálicos?

Sí, se pueden realizar desde metales blandos como aluminio y cobre hasta materiales duros como acero inoxidable y acero al carbono , pero los moldes deben crearse especialmente en función de las propiedades del material.

4. ¿Se pueden combinar estos tres procesos?

Sí. Sus procesos se pueden combinar. Esta es la solución más eficaz para la fabricación de precisión. Por ejemplo, una matriz progresiva permite realizar múltiples operaciones, como punzonado y troquelado, secuencialmente en una sola matriz, lo que mejora significativamente la eficiencia y la precisión.

Resumen

Aunque el troquelado, el punzonado y la perforación son procesos de estampación independientes , cada uno tiene una función fundamental, un enfoque técnico y un escenario de aplicación diferentes. El troquelado se encarga de la formación de contornos de productos de alta precisión, el punzonado de los detalles de los orificios internos, y la perforación de orificios grandes y densamente dispuestos para fines específicos. En la fabricación de precisión , un proceso adecuado influye directamente en la calidad del producto, la eficiencia de la producción y el coste total del proyecto.

Si no está seguro del mejor proceso para su producto, LS Precision cuenta con un equipo de expertos en procesos disponibles para ayudarle. Contacte hoy mismo con los expertos de LS para obtener un análisis gratuito de la solución de proceso y un presupuesto preciso.

Sube tus dibujos de diseño ahora y obtén una cotización instantánea de estampado de metal (precio de estampado de metal), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión en estampado de metal!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com