成本敏感、大批量生产 易加工钢(例如 12L14) 卓越的机械加工性能可提高速度、减少刀具磨损并降低总成本。 在批量生产中实现数控车削成本优化 。 只有考虑材料的量化属性与应用的具体需求,才能进行高效的数控车削材料选择 。为此,我们的方法使用多参数材料性能比较 矩阵,该矩阵不仅可以指导而且可以平衡功能要求、可制造性和成本。这种基于数据的模型为工程师提供了针对竞争性高价值项目的经济高效的车削解决方案

LS制造汽车零部件行业:发动机支架多材料车削优化项目 汽车行业的主要任务是找到重量、价格和耐用性的完美结合。目前的材料优化数控车削案例研究 数控车削 重新设计来开发发动机支架的综合方法:

客户挑战 客户的发动机支架最初采用AISI 1045 钢 ,是一个真正需要解决的难题。一方面,原材料成本为48元/件,且零部件重量占整车重量1.2公斤 ,从而影响油耗。另外,该产品的耐腐蚀性不强,导致每年的维护费用超过200, 000元 ,再加上产品的退化、价值和竞争力的丧失,形成恶性循环。

LS 制造解决方案 我们对这一挑战的回应是对产品进行彻底的重新设计。首先,我们放弃了钢材 转而使用6061-T6铝 ,我们选择这种材料主要是因为它的强度、重量比和天然的耐腐蚀性。在加工方面,我们改用高速车削 策略 (1500 m/min,1.5mm 切削深度)快速生产 ,同时产品结构健全。

结果和价值 结果是革命性的。单位成本降低42% 至28元 ,零件重量减轻60% 。耐腐蚀性能提高3倍 ,解决了每年维护的问题,每年为客户足额节省350, 000元 。这是一个 Made,旨在通过精密车削 和材料技术推出一款具有性价比平衡 的产品。

<块引用>

这样的任务证明了我们有能力通过集成设计和制造分析来解决复杂的工程权衡,这是我们经常面临的挑战。这个精确的材料优化案例研究

探索车削技术的新途径,见证降低成本和重量的奇迹。

不同产量的材料选择策略有何不同? 最佳材料选择不能放之四海而皆准;决定选择的主要因素是产量。从原型设计到大规模生产,经济和技术优先事项发生了重大变化。 LS Manufacturing 采用动态、数量敏感的优化模型来指导这一关键决策,确保每个批量大小都能实现最佳性价比 :

小批量生产策略(<100 件)

优先考虑 - 机械加工性和交货时间: 为了最大限度地减少设置和机械加工时间,我们主要使用具有出色机械加工性的材料,例如 6061 铝或 12L14 钢 。主要目标是快速原型设计 和测试功能。行动: 我们的系统经常建议使用成本较高但易于加工的材料来弥补产量低的问题,从而加快交货速度并降低小批量的总成本转动

中等批量生产策略(100-1,000 件)

优先 - 平衡总成本分析: 在此阶段,我们进行深入的 TCO 分析,重点关注材料成本与加工效率之间的平衡。正是在这个阶段,正确的材料选择策略 。行动: 我们在4140钢和铝 等替代方案之间进行仔细考虑,充分考虑材料成本、刀具磨损和周期时间等因素,试图为该系列确定最具成本效益的车削解决方案。

大批量生产策略(>1,000 件)

优先考虑 - 材料成本和供应稳定性: 当批量生产优化 数量非常大时,原材料成本成为最重要的因素。 为了实现成本效益高的牌号,我们专注于确保稳定的供应链。 行动: 我们建议采用标准化材料,例如某些铝系列或易切削钢,并优化 大批量车削 工艺,从而降低每个零件的成本通过效率和规模。

<块引用>

我们的数控车削材料选择指南 批量生产优化 和更大的价值,无论其规模如何

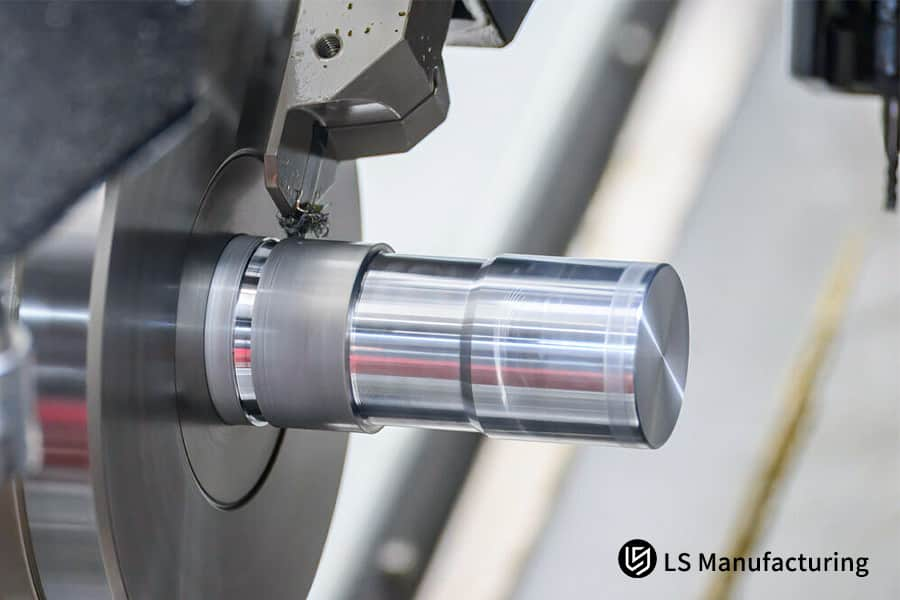

图 4:展示精密金属车削零件,用于材料选择指南和供应商能力展示。

为什么选择 LS Manufacturing 的材料优化服务? 选择正确的材料和加工工艺是一个复杂的技术问题,它直接影响零件的性能、成本和项目的整体成功。 遵循一般提示通常会导致不太理想的结果。 LS Manufacturing 通过久经考验的数据驱动系统解决了这个问题,该系统将材料科学转化为可靠的制造优势和可预测的成本。这就是我们提供专业数控车削优化

通过内部实验室验证进行实证分析 为了验证我们的想法,我们从验证开始。我们的内部实验室配备了光谱分析和金相显微镜等先进分析仪器,使我们能够现场验证材料成分和微观结构。实证分析是一个很好的预防措施,可以排除由于供应商材料差异造成的问题。然后,数控车削工艺 材料专家服务 。

由专有材料数据库提供支持的决策 我们的建议得到15年 涵盖 86 个材料参数的累积数据的支持。最初,对于4140 钢和 6061 铝之间的选择 ,我们不使用通用图表。相反,我们从历史记录中提取与刀具磨损率、可实现的表面光洁度以及精密车削 的最佳参数相关的数据,因此我们可以根据事实进行比较,即对实际加工性能和成本的预测。

通过记录的案例验证经验验证解决方案 我们利用实际应用来告知每项建议。我们收集的326个优化案例 是准确的参考材料的来源。在开发新的发动机支架时,我们不是做假设,而是参考材料案例研究 杂志上有类似要求的材料优化案例研究并进行修改。因此,我们提供了一个既创新又基于经过验证的结果的解决方案,并且实施没有风险。

提供可预测的、优化的总体结果 我们将分析、数据和经验整合到一项完善的集成服务中。该产品是一个完整的套装:一份材料说明书、一份完美详细的高效车削 数控车削报价 。我们计算出整个方程式,以便最终产品以最有效的总成本满足所有性能标准。

<块引用>

通过连接实验验证、过去性能数据的使用以及经过验证的应用,我们以复杂的方式解决了材料和工艺选择问题。我们的方法产生了值得信赖的、优化的 数控车削报价 和工艺路线图,为具有挑战性的高风险制造项目带来安全性和价值。这是我们材料专家服务 的核心。

如何获得准确的车削加工材料优化解决方案? 简单地报价并不能为您提供真正优化的材料和加工方案,而是您的零件功能和生产目标,必须与深入的技术分析相匹配。 LS Manufacturing 通过良好、有组织、快速交付技术解决方案咨询 这是我们的方法论:

全面的初始分析:定义参数

提交要求: 您提供零件图和关键性能要求(例如强度、耐腐蚀性、重量 )。专家评估: 我们的工程师进行初步可行性研究 ,评估可制造性并查明重大成本、性能权衡,以确定优化范围。

数据驱动建模和提案开发

材料和工艺模拟: 我们使用材料数据库和工艺模型来模拟2-3种候选材料 的结果,比较性能、可加工性和成本。集成解决方案打包: 在24小时 内,我们提供定制的优化报告,概述推荐材料、优化的数控车削参数 数控车削报价 。

验证和可行性保证

风险缓解: 我们使用 FEA 模拟或 快速原型制作 在批量生产之前验证解决方案的完整性,特别是对于关键应用。保证结果: 此阶段保证所提出的精密车削策略 不仅理论上正确,而且实际上可行,从而降低您的项目风险。

<块引用>

我们通过彻底、快速的咨询流程提供精确的材料解决方案 ,将您的规格与我们的经验数据和分析相结合。这种方法可以为经济高效的车削 提供可靠、优化的计划,从而确保性能和价值。我们致力于提供实用、值得信赖的快速车削解决方案

常见问题解答 1.铝合金车削最大长径比是多少? 车削时通常的长径比为10:1 ,通过一些特殊工艺甚至可以达到15:1 。需要根据特定结构进行过程评估。

2.不锈钢车削时如何控制加工硬化? 使用锋利的刀具,控制切削深度≥0.1mm ,并使用专用切削液对抑制加工硬化非常有帮助。

3.如何控制不同批次物料的性能波动? LS Manufacturing通过来料检验和工艺参数调整,保证批量生产的稳定性。

4.材料替代需要哪些验证测试? 机械性能测试、耐久性测试和环境适应性评估都是所提供的全面验证计划的一部分。

5.小批量样品选材的原则是什么? 降低试产风险是优先考虑加工性能的目标。对于样品,LS Manufacturing 提供快速原型制作服务。

6.如何评估材料切换的总体成本、效果? 为了定量评估材料转换的优势,LS Manufacturing 提供了全生命周期成本分析模型。

7.车削特殊材料需要什么专用设备? 根据材料、特性,采用独特的专用工具、冷却系统和夹紧解决方案,以确保加工质量。

8.材料认证和可追溯性如何保证? 提供完整的材料认证包,实施从原材料到成品的全面追溯体系。

摘要 科学选材是数控车削 制造成本和性能优化的根本杠杆。 通过彻底分析材料特性和优化工艺参数,可以显着降低成本并提高性能。 LS Manufacturing 的材料优化系统将技术咨询到生产实施过程转变为单一的、客户友好的旅程。

如果您需要材料优化解决方案,请立即联系 LS Manufacturing 的材料专家团队。 请将您的零件信息发送给我们,以获得专业的材料优化方案!我们承诺在24小时 内交付量身定制的材料选择和工艺优化计划,让您将成本和性能优化结合起来。

优化您的数控车削材料,以获得卓越的性能和成本效益。

Gloria

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd 美国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

版权所有 © 2026 LS Manufacturing Ltd. 保留所有权利。

隐私政策