Услуги по обработке на станках с ЧПУ незаменимы в производстве, но большинство компаний сталкиваются с проблемой выбора оборудования на начальном этапе проекта. Неправильный выбор может привести к отклонениям точности на ±0,05 мм , перерасходу средств на 30% и задержкам в поставках до 50% , что негативно сказывается на экономической эффективности проекта. Мы решаем эту проблему, предлагая основанные на данных аналитические решения для обеспечения стабильной точности, контроля бюджета и своевременного завершения работ.

Услуги по обработке на станках с ЧПУ решают основную проблему: отсутствие научного соответствия между характеристиками деталей и размерами партий возможностям станков. Основываясь на 15-летнем опыте LS Manufacturing, 286 наборах данных о процессах и 73 практических примерах , наша 3D-модель « характеристики-партия-стоимость» позволит клиентам повысить эффективность на 40% , снизить затраты на 25% и обеспечить стабильность точности на уровне 99,5% и более.

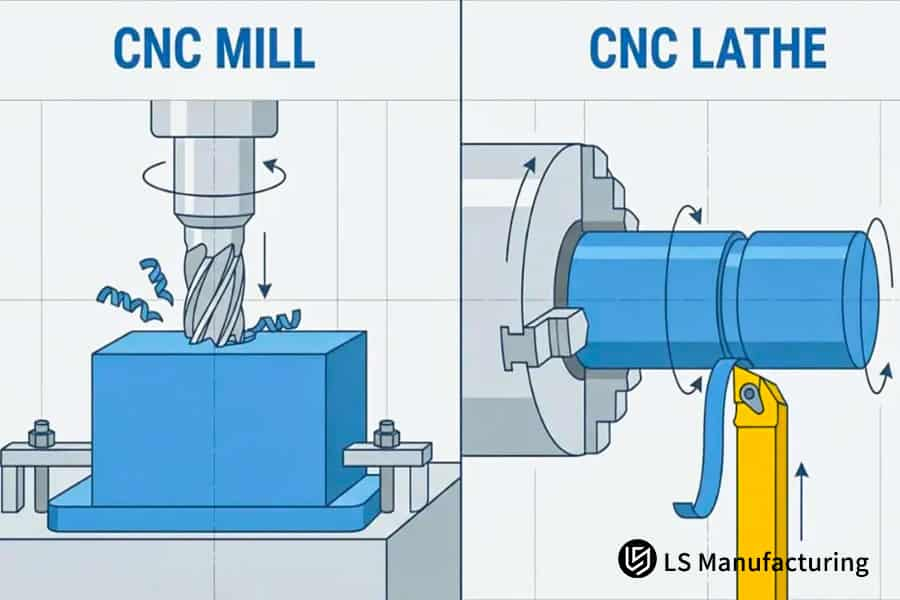

Услуги по обработке на станках с ЧПУ: справочная таблица по сравнению токарных и фрезерных станков.

| Аспект | Токарный станок | Мельница |

| Основные операции | Вращает заготовку относительно неподвижного режущего инструмента . | Вращает режущий инструмент относительно неподвижной заготовки. |

| Подходящие геометрические формы | Цилиндрические, конические и симметричные геометрические формы. | Пазы, плоская поверхность и 3D-контуры . |

| Типичные приложения | Различные способы применения болтов, гаек и винтов для изготовления изделий круглой формы. | Различные области применения для корпусов, пресс-форм, кронштейнов, многофункциональных деталей. |

| Точность и допуски | Высокая точность по диаметру, длине и соосности. | Высокая точность контура, отверстий и качества поверхности . |

| Время и сложность настройки | Проще и быстрее настраивается, особенно в обычном режиме работы. | Настройка более сложная; однако, эта сложность, вероятно, не является единичным случаем, обусловленным сложной конструкцией . |

| Соображения стоимости | Обеспечить экономическую эффективность крупномасштабного производства вращающихся деталей непросто. | Более экономичный вариант для мелкосерийного производства сложных деталей и прототипирования. |

| Совместимость материалов | Совместим с металлами, пластмассами и композитными материалами при токарной обработке . | Используется при фрезеровании различных материалов. |

| Ключевой фактор выбора | Выберите этот вариант для проектов, требующих осевой симметрии и возможности вращения. | Выберите этот вариант для проектов, требующих многоосевой обработки сложных геометрических форм. |

Наши услуги решают вашу проблему выбора необходимых компонентов для конкретного проекта, будь то токарный станок для вращающихся деталей, фрезерный станок для обработки сложных деталей на станках с ЧПУ и многое другое. Мы учитываем затраты, точность и временные ограничения, чтобы вы получили наилучший результат от своего оборудования. Вам больше не придется идти на компромисс с качеством, получая при этом высококачественные детали.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете можно найти множество статей, посвященных обработке на станках с ЧПУ . Что же побуждает вас читать и тратить время на изучение наших статей? В основном, это потому, что мы стремимся не только поделиться своими знаниями о нашей работе. Наши производственные площадки – это настоящее поле битвы, где мы боремся с допусками, геометрией и сплавами, которые порой могут оказаться для нас слишком сложными.

Эти знания основаны на нашем прошлом успешном опыте поставки высокоточных компонентов, где отказ недопустим. Мы знаем, что хорошо работает с алюминием, что хорошо работает с титаном в условиях высоких температур, и что хорошо работает с медицинскими пластиками, когда важны качества поверхности. Все наши рекомендации основаны на нашем опыте и знаниях, а также на нашей приверженности международным системам стандартизации, таким как ISO 9001, в области управления качеством.

Знания, которыми мы можем поделиться, накоплены за годы успешной работы и решения проблем, тщательно проверены в рамках контроля качества и соответствуют рекомендациям Агентства по охране окружающей среды (EPA) , которые отвечают принципам устойчивого развития, когда вся подготовительная работа уже выполнена за вас, конечного потребителя, и вы получаете надежные, устойчивые и эффективные решения.

Рисунок 1: Разница между токарными и фрезерными станками с ЧПУ в производстве компании LS Manufacturing.

В чём заключаются основные различия в принципе работы и движении между токарными и фрезерными станками?

Цель настоящего документа — ознакомить читателя с основными различиями между токарным и фрезерным станками , что имеет важное значение для оптимизации любых производственных процессов . Задача состоит в том, чтобы определить основные различия в принципах работы токарного станка и количественно оценить существующие различия в производительности, чтобы можно было выбрать подходящие услуги по обработке на станках с ЧПУ .

| Аспект | Токарный станок с ЧПУ | Фрезерный станок с ЧПУ |

| Принцип обработки | Удаление материала осуществляется за счет вращения заготовки и неподвижного или линейно перемещающегося режущего инструмента. | Удаление материала осуществляется вращающимся многоточечным инструментом по перемещаемой или позиционируемой заготовке. |

| Первичное движение | Основная движущая сила — это обрабатываемая деталь. | Режущий инструмент является основным источником движения. |

| Идеальная геометрия заготовки | Наилучшее применение – изготовление осесимметричных или вращающихся деталей, таких как валы, диски, втулки и т. д. | Наилучшее применение – изготовление сложных контуров, пазов и элементов на призматических деталях, таких как корпуса и т. д. |

| Критерий эффективности | В ходе сравнительного анализа было установлено, что вращающиеся детали на 40% эффективнее при токарной обработке по сравнению с фрезерной . | Обработка многогранных призматических деталей на 35% дешевле, чем обработка на токарном станке. |

Тип геометрии деталей также может определять выбор станка: токарный станок с ЧПУ или фрезерный станок , в зависимости от того, какие детали вращаются, а какие движутся призматическим образом. Количественный анализ процессов, представленный в этом документе, позволяет точно оценить процессы с учетом минимизации затрат и времени на выполнение конкретного процесса. Рассмотрение технического содержания этого отчета может стать основой для принятия решения о том, что является наилучшим и наиболее ценным в конкурентном производственном процессе, где эффективность оборудования имеет большое значение.

Как выбрать оборудование, исходя из геометрии детали?

Научные аспекты выбора между токарным и фрезерным станками имеют фундаментальное значение для понимания важности эффективности, себестоимости обработки, точности и т.д. Данный ресурс призван помочь в принятии важного решения при выборе между токарным и фрезерным станками на основе имеющихся данных.

Количественная оценка геометрии для принятия объективных решений

Мы устраняем неопределенность, возникающую при выборе оборудования, сначала количественно оценивая геометрию детали. Для лучшего понимания этого, руководство по механической обработке, предназначенное для решения этой проблемы, начинается с определения соотношения длины и диаметра детали. Для деталей с соотношением более 3:1 предпочтительным методом является токарная обработка. Для обработки призматических деталей мы сначала определяем количество различных плоскостей и конфигураций отверстий.

Сопоставление характеристик с оптимальным процессом

Полученные количественные данные затем управляют станком. Например, для изготовления деталей с точным соблюдением требований к концентричности используется токарный станок с ЧПУ . Для деталей, требующих обработки множества поверхностей, пазов и т. д., используется фрезерный центр , обеспечивающий допуски по положению ±0,01 мм . Данные, полученные от LS Manufacturing, подтверждают эту концепцию, утверждая, что фрезерный станок обеспечивает 35% экономию затрат по сравнению с токарным станком при использовании таких конструкций.

Применение в обработке сложных компонентов.

В данной работе будет доказана применимость методологии к сложной детали корпуса клапана, обладающей различными особенностями, такими как вращение и призматические элементы, поэтому в результате выбора станка с ЧПУ был применен 5-осевой метод, что обеспечит трехкратное повышение эффективности по сравнению с упрощенным решением, предполагающим использование токарного станка.

Она остается основополагающей инфраструктурой для революционного выбора станков с ЧПУ , основанного на данных, который по своей природе выходит за рамки нормы для достижения оптимальных результатов. Она остается воплощением технических стандартов, опыта и компетенции, необходимых для достижения высокоэффективных и сверхконкурентных результатов.

Рисунок 2: Оценка точности токарного станка и затрат на фрезерование при выборе станка компанией LS Manufacturing.

Насколько существенно влияние выбора оборудования на себестоимость продукции при различных объемах партий?

В представленном отчете предлагается решение проблемы оптимизации выбора оборудования с учетом размера партии как средства снижения производственных затрат. Наше решение точно определяет баланс между экономичностью фрезерования сложных деталей на станках с ЧПУ и точностью токарных станков с ЧПУ для крупносерийного производства. Наши стратегические решения основаны на проверенной модели LS Manufacturing, которая обеспечивает максимальную экономию:

Стратегический выбор оборудования для мелкосерийного производства

- Основной принцип: мы рассматриваем сложность с точки зрения составляющих и количества.

- Наш подход: Для изделий менее 50 штук, особенно сложных, мы предлагаем решения по снижению затрат на фрезерование с ЧПУ . Как упоминалось ранее, это позволит исключить затраты на режущий инструмент при работе с такими станками, как токарные, поскольку этот процесс более гибкий.

- Результат: Благодаря сокращению времени наладки и снижению себестоимости деталей, использование станков с ЧПУ позволяет добиться большей экономии средств.

Оптимизация для крупносерийного производства

- Основная тема: Большие объемы производства и их влияние на снижение затрат.

- Наш подход: Для более чем 500 деталей, изготовленных методом вращения, мы выбрали высокоточный токарный станок с ЧПУ . Использование токарного станка с ЧПУ позволяет снизить стоимость детали до 40% по сравнению с фрезерной обработкой .

- Результат: Повышение производительности и значительная экономия средств в течение длительного периода времени, что будет доказано в ходе нашего анализа комбинированного использования токарного и фрезерного станков .

Моделирование и внедрение затрат на основе данных

- Основной принцип: Научные методы исключают любые догадки.

- Наш подход: Мы используем модель LS Manufacturing для моделирования различных сценариев, чтобы определить, какие станки — токарный, фрезерный или гибридный — являются наиболее подходящими для решения вопросов, связанных с факторами, влияющими на стоимость фрезерования на станках с ЧПУ , а также на уровень точности, необходимый для работы на токарном станке с ЧПУ .

- Результат: Предлагаются индивидуальные программы для клиентов, в рамках которых экономия затрат в среднем составляет от 25 до 35% . Также представлен наглядный расчет рентабельности инвестиций.

Непрерывная поддержка и совершенствование процессов.

- Цель: Достижение устойчивого прогресса за счет обеспечения непрерывного сотрудничества .

- Наш подход: Поскольку мы будем оказывать практическую поддержку в вопросах интеграции оборудования, мы будем осуществлять соответствующий мониторинг оборудования, и стратегия будет меняться в зависимости от потребностей партии. Это означает, что поддержка будет включать интеграцию вязальных машин, поддержку аудита станков с ЧПУ и синхронизацию токарных и фрезерных станков .

- Результат: Эффективное управление затратами в сочетании с диверсифицированными производственными процессами позволит нам еще лучше адаптироваться к постоянно меняющимся условиям.

Мы наглядно демонстрируем, как можем решить проблему размера партии — объединив точность токарного станка с ЧПУ с анализом затрат на фрезерование с ЧПУ — и как именно мы это делаем посредством выбора на основе моделей и индивидуальной интеграции процессов. Именно этот процесс создает наше неоспоримое конкурентное преимущество — другими словами, измеримую экономию на обработке на станках с ЧПУ .

Рисунок 3: Сравнение процессов токарной и фрезерной обработки с использованием систем охлаждения от компании LS Manufacturing.

Каковы технические преимущества токарной и фрезерной обработки с точки зрения точности контроля?

Цель данного документа — определить оптимальный процесс для достижения заданных параметров при обработке на станках с ЧПУ . Также в документе рассматриваются основные преимущества токарной и фрезерной обработки . С другой стороны, преимущества токарного и фрезерного станков для построения модели на основе данных для изготовления дорогостоящих деталей можно отметить следующим образом:

| Технический аспект | Преимущества токарной обработки на токарном станке | Технические преимущества помола на мельнице |

| Основная метрика точности | Исключительный геометрический контроль для элементов, подверженных вращению. | Превосходный контроль над плоскостными и позиционными характеристиками. |

| Типичный достижимый допуск | Округлость в пределах 0,003 мм ; допуск по диаметру ±0,005 мм . | Плоскостность в пределах 0,01 мм ; допуск по положению ±0,015 мм . |

| Сила процесса | Непревзойденное качество в достижении идеальной концентричности, а также стабильности диаметра симметричных деталей. | Идеально подходит для сложных контуров, пазов и многоосевых геометрических форм деталей . |

| Синергия приложений | Основа для высокоточной обработки валов и отверстий на станках с ЧПУ . | Крайне важно для достижения высокой точности при изготовлении призматических компонентов. |

Это означает стратегическую интеграцию на уровне точности токарных станков с ЧПУ для вращательных элементов и точности токарных станков с ЧПУ для сложных геометрических форм. Для компонентов, требующих обоих уровней точности, наши токарно-фрезерные центры объединяют эти преимущества, обеспечивая документально подтвержденное повышение общей точности на 50% . Эта методология прецизионной обработки позволяет принимать решения на основе данных в конкурентоспособных и высокоэффективных производственных ситуациях.

Как оценить влияние свойств материалов на выбор оборудования?

Таким образом, оптимальным является определение типа обработки, наиболее подходящего для станков с ЧПУ, а также понимание влияния конкретных свойств материалов, от пластичности до твердости. Настоящий документ призван изложить методологию оценки конкретных свойств материалов как способа решения основных проблем, связанных с задачей подбора материалов к оборудованию .

Анализ поведения материалов

Нас интересуют не только типы материалов, но и то, как они ведут себя под воздействием сил резания. Для металлов, таких как пластичные сплавы алюминия, мы изучаем образование зон сдвига и риск образования наростов на кромках, чтобы оптимизировать параметры токарного станка с ЧПУ . Для композитных или других твердых материалов, таких как композиты, мы изучаем механику разрушения и термическую стабильность, чтобы обосновать стратегию фрезерования на станке с ЧПУ .

Реализация логики сопоставления

Мы используем нашу базу данных совместимости материалов и оборудования, где свойства материалов, такие как прочность на растяжение, теплопроводность и абразивность, сопоставляются с количественно оцененными результатами обработки на станке. Это сразу же применяется при принятии решения об использовании токарного или фрезерного станка , а также для определения таких параметров, как скорость токарного станка для нержавеющей стали, чтобы уменьшить упрочнение при обработке, или скорость попутного фрезерования и традиционного фрезерования для углеродного волокна, чтобы гарантировать чистоту кромок.

Проверка посредством тестирования прототипа

Перед началом полномасштабного производства мы проводим тестирование отобранного оборудования. Например, если обрабатываемый материал — титан, то подходящим тестом будет оценка качества поверхности и характеристик износа инструмента как на высокоточном токарном, так и на фрезерном станке . Этот этап подтверждает наше предыдущее предположение и завершает выбор подходящих станков для эффективной обработки партии материала на станках с ЧПУ .

Наш метод, описанный ниже, устраняет проблему несоответствия материала и оборудования благодаря нашей собственной , проверенной на основе данных методике. Ниже мы описываем, как мы анализируем, сопоставляем и проверяем характеристики преобразуемого материала в управляемые машиной параметры, полезные для прецизионной обработки. Мы считаем, что такой уровень технической детализации укрепляет нашу позицию как авторитета в реализации высокоэффективных и сложных проектов по механической обработке.

При каких обстоятельствах для сложных деталей требуется комбинированная токарная и фрезерная обработка?

Определение того, когда для обработки сложного компонента требуется многоосевая обработка на станках с ЧПУ , а когда необходимы отдельные операции обработки, имеет решающее значение для эффективности системы. В этом документе определены конкретные технологические сценарии, в которых эти операции обеспечивают существенные преимущества, главным образом за счет исключения множественных переналадок. Наблюдается количественно измеримое повышение точности и эффективности обработки компонентов, имеющих значительную ценность:

Технический анализ сценария: геометрическая сложность

- Критерии оценки: Мы оцениваем геометрию детали с учетом сосуществующих критически важных элементов.

- Наш метод: Мы определяем детали, сочетающие в себе элементы, требующие высокой точности токарной обработки на станках с ЧПУ (например, отверстия, диаметры), с требованиями к возможностям фрезерования на станках с ЧПУ (например, плоские поверхности, контуры, отверстия со смещением от центра).

- Проблема решена: Этот анализ позволяет избежать неэффективности и накопления ошибок в процессе, которые могли бы возникнуть, если бы обработка выполнялась на отдельных токарном и фрезерном станках.

Реализация стратегии единой установки

- Основная задача: Мы программируем и выполняем все операции за один проход на токарно-фрезерном станке .

- Наш процесс: Деталь изготавливается с помощью синхронизированных токарных и фрезерных станков .

- Достигнутый результат: Это устраняет ошибки позиционирования и изменения положения, напрямую снижая суммарные допуски с 0,05 мм до 0,015 мм .

Валидация и сравнительный анализ эффективности

- Измерение производительности: Мы определяем достигнутые преимущества с помощью анализа/проверки времени цикла с использованием КИМ (координатно-измерительной машины) .

- Наша проверка: Мы сравним время цикла на одном станке с традиционным примером маршрутизации на нескольких станках, чтобы подтвердить прогнозируемое нами увеличение эффективности на 60% .

- Конечный результат: Заказчик получает готовую деталь и получает представление о точности параметров прецизионной обработки .

Мы решаем задачу интеграции, применяя строгую геометрическую модель принятия решений, основанную на допусках. Мы демонстрируем техническую глубину анализа, программирования и проверки производства токарно-фрезерных центров , представляя убедительные аргументы в пользу достижения высочайшей точности и эффективности в конкурентоспособных проектах обработки на станках с ЧПУ .

Как выбор оборудования влияет на сроки реализации проекта и устойчивость цепочки поставок?

На это влияет выбор оборудования, который, в свою очередь, воздействует на уязвимость процесса с точки зрения сроков выполнения в цепочке поставок станков с ЧПУ . Хотя 3-5 дней вполне достаточно для выполнения необходимой задачи на более простом оборудовании, таком как токарный или фрезерный станок с ЧПУ , сложные процессы в некоторых случаях требуют времени и могут занять до 7-10 дней , что может стать проблемой. Однако, благодаря общему набору оборудования и научному подходу к процессу, можно достичь необходимых результатов в требуемые сроки следующим образом.

Стратегическая группировка оборудования для оптимизации потоков

Наша производственная площадка, как правило, организована не вокруг отдельных станков, а скорее вокруг групп таких станков. Другими словами, мощности токарных станков с ЧПУ размещаются рядом с фрезерными и токарно-фрезерными станками . Это делается для того, чтобы исключить задержки, связанные с очередями, когда к детали необходимо применить несколько процессов. Вал может перемещаться на метры, а не на минуты, пока он обрабатывается из прутка в процессе подготовки к обработке шпоночного паза и токарной обработке.

Динамическое планирование и сжатие процессов

Мы разработали запатентованный алгоритм планирования, позволяющий наиболее эффективно распределять задания, учитывая текущее состояние детали в цехе и ее геометрию. Мы оптимизировали весь процесс, где это возможно, и выполнили комбинированную операцию в цехе, которая может быть реализована на многозадачном станке . Таким образом, время простоя сократилось более чем на 60% . Кроме того, в случае критически важного проекта, его можно выполнить в кратчайшие сроки, то есть в течение 24 часов , наиболее эффективным способом.

Проактивная интеграция цепочки поставок

Это расширяет нашу прозрачность и контроль на начальном этапе производства за счет использования информации о состоянии оборудования нашего основного поставщика материалов. Знание графика и доступности станков с ЧПУ также обеспечивает нам закупку материалов точно в срок. Это позволяет использовать имеющиеся у нас на складе сырье для формирования нашей цепочки поставок, освобождая наш бизнес от зависимости от цепочки поставок и гарантируя, что цех не станет неэффективным из-за проблем с поставками .

Проблемы, связанные со сроками выполнения и устойчивостью, могут быть решены за счет создания кластеров взаимосвязанного оборудования, интеллектуального динамического планирования и проактивного подхода к цепочке поставок. Это показывает, как мы можем достичь не только интеллектуальных станков, таких как токарные и фрезерные станки с ЧПУ , но и технической стабильности во времени в конкурентных высокодоходных видах деятельности .

Рисунок 4: Выбор оптимального процесса обработки на станках с ЧПУ для производства компанией LS Manufacturing.

Аэрокосмическое подразделение LS Manufacturing: Оптимизация решений по механической обработке креплений двигателя.

В данном кейсе рассматривается, как опыт компании LS Manufacturing позволил преодолеть ключевое узкое место в процессе механической обработки в аэрокосмической отрасли, а именно обработку титанового кронштейна двигателя. Столкнувшись с непомерными затратами и сроками выполнения работ при традиционном фрезеровании, мы внедрили передовые технологии обработки на станках с ЧПУ и инновационные интегрированные процессы токарно-фрезерной обработки, чтобы обеспечить прорывную эффективность и точность:

Задача клиента

Трудность, с которой столкнулся клиент, заключалась в механической обработке материала Ti-6Al-4V, а именно кронштейна крепления двигателя. Этот процесс занял 4 часа обработки одной детали изделия с использованием фрезерного станка с ЧПУ . Это увеличило время изготовления изделия, что привело к увеличению стоимости на 40% . Это повлияло на шансы успешного выполнения текущей партии. Изделие требовало точной обработки, поскольку критические диаметры направляющих составляют 50 мм ±0,01 мм , а точное позиционирование поверхностей — ±0,02 мм .

LS Manufacturing Solution

Используя наш метод быстрого анализа и воспроизведения (аббревиатура RAP), мы сразу поняли, что диаметры направляющих, являющиеся характерной особенностью, связаны с вращательным движением детали, поэтому оптимальным вариантом обработки является высокоскоростная токарная обработка на станке с ЧПУ . Несмотря на это, нам удалось перепроектировать операцию, которая, во-первых, включает в себя обработку всех диаметров за одну операцию на токарно-фрезерном станке . Во-вторых, мы разработали операцию, при которой сложная обработка на 5-осевом станке будет выполняться также в том же положении зажима. Значительно меньше переналадок!

Результаты и ценность

Время цикла сократилось на 70% . Установлен новый уровень — 1,2 часа на деталь . Конечно, были достигнуты и некоторые улучшения в плане снижения затрат, в результате чего общая стоимость снизилась на 35% . Однако, что более важно, улучшилась точность позиционирования, особенно на монтажной поверхности, где она была повышена до 0,008 мм . И, конечно же, удалось сэкономить 1,2 миллиона юаней , что позволило ускорить производство для клиента.

И снова наше техническое мастерство/знание процесса может проявиться в умении разложить элементарные составляющие на составляющие таким образом, чтобы облегчить гибридизацию указанного процесса . Увеличение скорости, экономия затрат и повышение точности обработки компонентов из материалов, используемых в аэрокосмической отрасли, на станках с ЧПУ могут быть достигнуты в той степени, в которой синергия токарно-фрезерной обработки может оказаться для нас полезной.

Откройте для себя возможности токарно-фрезерных решений для обработки деталей в аэрокосмической отрасли.

Как получить консультацию эксперта по выбору оборудования и точные расценки на обработку деталей?

Как уже упоминалось, для того чтобы говорить об успехе нашего проекта с точки зрения достижения соответствующих результатов, нам крайне важно получить научно обоснованную смету на обработку на станке с ЧПУ . Как уже говорилось, этот документ призван прояснить, как мы можем получить наиболее подходящий план обработки на станке с ЧПУ на основе спецификации вашей детали, а также получить четкий и достоверный прогноз затрат:

Структурированный ввод данных для обеспечения фундаментальной ясности

- Портал подачи заявок: Мы помогаем клиенту в подаче полного пакета документов через портал подачи заявок.

- Необходимые входные данные: 3D-модель (step/iges), спецификация материала, критически важные геометрические допуски и параметры , объемы партий.

- Проблема решена: это исключает догадки, лежащие в основе всей дальнейшей работы, включая разработку станков с ЧПУ .

Технический анализ и моделирование процессов

- Метод двойного анализа: Наша команда инженеров проводит двухэтапный анализ предоставленных данных.

- Стратегия, основанная на характеристиках: Мы начнем с анализа детали, чтобы сопоставить каждую из этих характеристик с оптимальным технологическим процессом; например, токарный станок с ЧПУ против фрезерного станка с ЧПУ .

- Виртуальное моделирование: Мы проводим цифровое моделирование настроек и траекторий обработки в виртуальной среде, чтобы проверить работоспособность цикла и совместимость токарных и фрезерных станков , выявляя проблемы до того, как они возникнут в реальной жизни.

Индивидуальные тарифные планы и прозрачное ценообразование

- Многоуровневое предложение: Мы предлагаем многоуровневые рекомендации, от стандартного до оптимизированного варианта, с четким анализом соотношения затрат и выгод .

- Четкое обоснование: каждое предложение включает в себя логику выбора оборудования, обосновывающую рекомендуемый подход к организации механического производства.

- Конечный результат: В течение 2 часов предоставляется фиксированная смета с указанием позиций и документированный план обработки, что позволяет быстро принимать обоснованные решения.

Мы можем предоставить вам научно обоснованные рекомендации, используя поэтапный анализ ваших данных для определения оптимального подхода к механической обработке. Это не предварительная оценка, а план с фиксированными затратами, поскольку мы достигаем этого с помощью технологий моделирования. Это демонстрирует глубину нашего опыта как компании.

Тенденции в технологических процессах будущего и их влияние на выбор оборудования.

Учитывая колоссальные темпы развития, позволяющие создавать новый класс высокотехнологичныхстанков с ЧПУ , необходима новая стратегия в отношении выбора оборудования. Именно эту задачу решают решения, предлагаемые компанией LS Manufacturing, которая обладает необходимым опытом для успешного решения задач, связанных с конвергенцией точности, интеллектуальных и системных решений в области обрабатывающих центров.

Освоение многоосевой синхронизации для монолитных компонентов.

Сложность, связанная со сложной обработкой на станках с ЧПУ, заключается в том, что уровень точности должен находиться в пределах микрона. Другая сложность, связанная с процессом обработки, заключается в том, что если станок движется в нескольких направлениях, необходимо учитывать точность в пределах микрона. Как уже обсуждалось, вышеуказанная проблема решается с помощью нашей собственной модели настройки сервопривода. Еще одна особенность, которую необходимо учитывать, — это нагрузки на инструмент, например, в процессе резки корпуса турбины; эту особенность необходимо учитывать, чтобы исключить вибрацию, возникающую в процессе работы станка, например, токарно-фрезерного .

Внедрение адаптивного интеллекта в беспилотное производство

Для проектирования автоматизированной обработки без участия оператора нам сначала необходимо разработать автономность , ответ на вопрос, который будет включать в себя постоянное решение проблем качества, как объяснено выше. Например, когда мы замечаем признаки повреждения на одном из станков нашего фрезерного станка , ответ на вопрос будет включать в себя решение описанной выше проблемы, и, следовательно, это определит нашу интеллектуальную производственную линию.

Обеспечение бесшовной интеграции процессов в проектировании с помощью цифровых двойников.

Изолированная работа на токарном и фрезерном станках может создавать узкие места ; поэтому наше решение заключается в обеспечении цифровой интеграции с использованием виртуального двойника всей производственной ячейки. Это позволяет моделировать и оптимизировать рабочие процессы до фактического внедрения, устраняя проблемы интеграции и возможные коллизии, связанные с многозадачной работой токарно-фрезерного станка с ЧПУ .

Внедрение гибкой реконфигурации с помощью модульного проектирования платформы.

Одной из самых больших проблем сегодня остается быстрая смена продукции. Наши платформы используют стандартизированные интерфейсы и открытые архитектуры управления. Это напрямую отвечает потребностям в гибкости производства, позволяя клиентам за считанные часы перевести обрабатывающий цех с ЧПУ с основной токарной станцией на фрезерно-токарный станок , просто заменив модульные блоки.

В этой презентации представлен курс по решению сложных инженерных задач, от алгоритмического управления до системной интеграции. Это глубина реализуемых технических решений, использующих современные тенденции для превращения их в надежную, эксплуатационную реальность — наше конкурентное преимущество. Мы единственные, кто предлагает решение, гарантирующее соответствие сложным производственным ограничениям.

Часто задаваемые вопросы

1. Для простых деталей валов, что экономичнее использовать: токарный или фрезерный станок?

Для валов с соотношением длины к диаметру >2 рекомендуется использовать токарный станок, который обеспечивает на 40% большую эффективность, чем фрезерный станок. При токарной обработке точность LS Manufacturing достигает ±0,005 мм .

2. Как определить, требуется ли для детали комбинированная токарная и фрезерная обработка?

Если деталь содержит комбинацию вращающихся элементов и сложных конфигураций поверхностей, то с помощью всего одной установки можно достичь точности 0,015 мм, при этом эффективность повышается на 60% .

3. Какое оборудование более экономически выгодно для мелкосерийного производства сложных деталей?

Для сложных компонентов, где количество изделий в партии составляет менее 50 штук , следует выбирать фрезерный станок, чтобы избежать инвестиций в специально разработанный инструмент для токарных станков. Компания LS Manufacturing помогает в проведении экономически эффективных фрезерных операций.

4. Насколько выбор оборудования влияет на точность обработки?

Точность научного отбора может быть повышена на 50% , достигая 0,003 мм по округлости на токарном станке и 0,01 мм по точности позиционирования на фрезерном станке. Уровень точности варьируется в зависимости от свойств детали.

5. Какое оборудование больше подходит для обработки труднообрабатываемых материалов?

Компания LS Manufacturing располагает профессиональной базой данных инструментов и технологических процессов. Для обработки композитных материалов, таких как закаленная сталь, которые трудно фрезеровать, предпочтительно использовать фрезерный станок.

6. Как получить персонализированную консультацию по выбору оборудования?

Пожалуйста, пришлите нам чертежи деталей и требования, и наши инженеры LS Manufacturing проведут научный анализ выбора и предоставят точную смету в течение 2 часов .

7. Как выбрать наиболее быстрое решение по поставке оборудования для срочных заказов?

Выбирайте стандартные материалы в зависимости от характеристик деталей. Компания LS Manufacturing предлагает доставку срочных заказов в течение 24 часов .

8. Как оптимизировать выбор оборудования для снижения затрат в крупномасштабном производстве?

Профессиональный подбор продукции для партий более 500 штук может снизить себестоимость единицы продукции на 25–35% . Компания LS Manufacturing предлагает решения для оптимизации крупномасштабного производства.

Краткое содержание

Благодаря использованию научно обоснованного подхода к выбору оборудования, учитывающего характеристики деталей, размер партии и требования к точности заготовок, можно достичь наиболее оптимального компромисса между качеством, эффективностью и стоимостью станков. Высокоразвитая научная система и значительный опыт компании LS Manufacturing в реализации проектов позволяют предлагать клиентам наилучшие решения.

Чтобы получить научную консультацию по выбору научного оборудования или точные расценки от компаний, занимающихся механической обработкой, просто свяжитесь с LS Manufacturing прямо сейчас! Загрузите чертежи, чтобы получить профессиональный анализ и рекомендации по оптимизации. А если более сложные требования к обработке потребуют более подробного обсуждения, мы будем рады организовать личную беседу с ведущими экспертами в удобное для вас время. Просто нажмите здесь, чтобы загрузить свои чертежи и получить индивидуальную консультацию по обработке!

Получите экспертное руководство по выбору подходящего варианта обработки на станках с ЧПУ — токарного или фрезерного — для вашего проекта!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .