Неправильный выбор технологического процесса может удвоить ваши затраты.

Вы разработали идеальный металлический корпус: плавные линии, изящная конструкция и полный набор функций. Чертежи были тщательно проверены, детали доработаны. Однако, когда вы представили проект производителю с большими ожиданиями, полученная смета оказалась словно ведром холодной воды, вылитой вам на голову — она значительно превысила бюджет! Возможно, даже вдвое!

В чём проблема?

Скорее всего, проблема не в самой конструкции, а в, казалось бы, простом, но крайне важном выборе по умолчанию: вы по умолчанию используете « обработку на станках с ЧПУ », и ваша конструкция по сути может представлять собой типичную деталь из листового металла .

«Производство листового металла» и «обработка на станках с ЧПУ» — оба слова обозначают « производство металла », и звучат они как разные пути к одной и той же цели. Но, пожалуйста, поймите: это две совершенно разные производственные философии, основанные на совершенно разной логике .

Неправильный выбор — это не просто отклонение от технологического процесса. Это означает растрату материалов, непомерное увеличение рабочего времени и неправильное использование пресс-форм, что в конечном итоге напрямую приводит к колоссальным различиям в стоимости и неконтролируемым производственным циклам. Понимание основных различий между производством из листового металла и обработкой на станках с ЧПУ — это не просто техническое обсуждение на бумаге, а первый ключевой шаг к эффективному контролю затрат и оптимизации сроков поставки на ранних этапах разработки продукта.

Изготовление изделий из листового металла против обработки на станках с ЧПУ.

| Функции | Изготовление изделий из листового металла | Обработка на станках с ЧПУ |

|---|---|---|

| Основные принципы | Деформация/соединение преимущественно осуществляется следующим образом: резка плоской пластины -> изгиб/формовка -> соединение (сварка, клепка и т. д.). | Суть заключается в «придании формы» тонким пластинам. Преобладает субтрактивный метод: резка и удаление материала из твердых заготовок (блоков, брусков) для «вырезания» фигур. |

| Наиболее подходящие детали | Тонкостенные, полые, коробчатые: шасси, корпуса, кронштейны, панели, вентиляционные каналы, простые контейнеры. | Прочная, сложная конструкция, высокоточные элементы: пресс-формы, приспособления, детали двигателя, сложные радиаторы, шестерни, прецизионные втулки, детали со сложными 3D-поверхностями. |

| Основные преимущества | Стоимость (крупные партии): Штамповка — чрезвычайно эффективный метод. Расход материала: Обычно высокий (плоская вырубка). Быстрое прототипирование: лазерная резка и гибка — это быстро. Легкий вес: От природы тонкие стенки. | Свобода проектирования: практически неограниченная геометрия (глубокие полости, сложные кривые, отверстия нестандартной формы и т. д.). Сверхвысокая точность и качество поверхности: до микронного уровня. Однородность материала: вся деталь изготовлена из единого цельного материала с равномерными характеристиками. |

| Основные ограничения | Геометрическая сложность: Трудно обрабатывать замкнутые полости, самопересекающиеся поверхности и толстые твердые структуры. Равномерность толщины стенок: Она должна быть однородной (определяется исходной толщиной листа). Ограничения по точности: На абсолютную точность влияют суммарные ошибки, возникающие при многократном изгибе, и деформации при сварке. | Затраты (материалы и время): Большой объем отходов материала (стружка); длительное время обработки сложных деталей. Тонкостенные детали легко деформируются: силы резания могут вызывать вибрацию и деформацию тонких стенок, что затрудняет обработку. Ограничения конструкции: необходимо учитывать доступность инструментов (например, глубокие полости и узкие зазоры). |

| Факторы затрат | Серийное производство: небольшие партии (лазерная/гибочная обработка); крупные партии (затраты на штамповку пресс-форм снижаются). Сложность конструкции: количество изгибов, специальные формы, объем сварки. | Объем материала: размер заготовки и стоимость материала. Время обработки: сложность, требования к точности, качество поверхности. Количество циклов зажима: Многократный зажим увеличивает стоимость и вероятность ошибок. |

| Типичная толщина материала | Тонкая пластина: обычно 0,5–6 мм (часто используется при гибке). При штамповке толщина может быть немного больше, но это все равно относится к категории «пластина». | Нет жестких ограничений: теоретически, можно обрабатывать очень толстые заготовки (десятки сантиметров или даже метры), а также тонкие стенки (но с большими трудностями). |

В этом руководстве мы начнем с основных принципов и подробно сравним различия между двумя процессами с точки зрения точности, стоимости и скорости. На основе реальных примеров и рекомендаций по проектированию мы поможем вам создать четкую систему принятия решений.

Вот что вы узнаете:

- Основные принципы работы листового металла и станков с ЧПУ: углубленный анализ того, как две совершенно разные производственные философии — « гибка и формовка» и «резка и удаление» — могут обеспечить изготовление деталей.

- Ключевые различия: Раскрыть решающие различия и сценарии применения между двумя вариантами по таким ключевым параметрам, как точность, стоимость, скорость, геометрическая свобода и прочность материала.

- Руководство по оптимизации проектирования для инженеров: Рекомендации по проектированию, разработанные специально для обработки листового металла и станков с ЧПУ, помогут вам избежать ошибок и использовать преимущества процесса для существенного снижения затрат.

- Практический пример оптимизации затрат: Раскройте реальный факт снижения стоимости производства корпуса промышленного контроллера на 75% за счет замены технологического процесса (металлизация листового металла).

Преимущества гибридного производства: узнайте, как умело сочетать преимущества обработки листового металла и станков с ЧПУ для достижения идеально сбалансированного соотношения стоимости и точности при изготовлении одной детали. - Быстрые вопросы и ответы экспертов (FAQ): Разъясните недоразумения (например, «Всегда ли листовой металл дешевле?», «Что такое обработка листового металла?») и дайте экспертные советы по выбору материала.

Теперь давайте подробнее рассмотрим эти два основных процесса, характеризующих современное производство, и получим информацию, необходимую для принятия наилучшего решения по вашему проекту.

Почему этому руководству можно доверять? Философия производства LS

В компании LS я ежедневно работаю с тысячами реальных деталей. Больше всего меня поразило то, сколько «хорошо спроектированных», но дорогих деталей. Причина обычно очень проста: например, проектировщик имел обыкновение использовать команду «выдавливание» в САПР, и вуаля, деталь, которую можно было бы просто согнуть из листового металла, превратилась в дорогую, ресурсоемкую деталь, изготовленную механическим способом. Эта способность видеть разрыв между «проектированием» и «производством» — это суть работы в LS.

Уникальность нашего опыта заключается в межпроцессном взаимодействии: от высокоточных деталей, изготовленных на станках с ЧПУ для аэрокосмической отрасли с жесткими допусками, до корпусов серверов из листового металла, требующих максимальной экономической эффективности, мы глубоко вовлечены в этот процесс. Именно это глобальное видение дает нам возможность оптимизировать процессы и «превращать камень в золото».

Типичный пример: у заказчика была деталь, которую нужно было обработать на дорогостоящем пятиосевом станке с ЧПУ . Мы не стали делать это напрямую, а задались вопросом:

Можно ли этого добиться с помощью менее сложной и более дешевой комбинации процессов? В итоге мы разобрали его на несколько основных компонентов из листового металла и сварили их, сэкономив клиентам до 70% затрат без ущерба для функциональности!

Это не теория, а практическое решение, которое мы неоднократно проверяли в шумной мастерской.

Ценность этого руководства заключается именно в этом.

Это не учебник по теории, а подлинные знания, накопленные инженерами LS на основе реального опыта и успешных экспериментов по изготовлению 10 000 деталей в день. Мы прекрасно понимаем первоначальное назначение конструкции и лучше оцениваем стоимость и целесообразность производства.

Поверь мне, Глория, опыт работы в мастерской LS говорит сам за себя: это руководство поможет тебе избежать финансовых ловушек и создавать действительно эффективные и экономичные конструкции. Оно демонстрирует наше глубокое понимание и уважение к мастерству.

Производство изделий из листового металла — это далеко не просто «гибка». Это систематическая технология обработки металла , при которой относительно тонкие листы металла (например, стали, алюминия, нержавеющей стали, меди и т. д.) сгибаются в трехмерные детали или изделия со специальными функциями и формами посредством ряда точных процессов. Ее особенность заключается в экономии материала и быстром прототипировании , что особенно подходит для массового производства компонентов относительно простой конструкции.

Изготовление изделий из листового металла: как это работает? Обзор основных этапов обработки листового металла.

| Шаги | Основное оборудование/технологии | Основное назначение и особенности |

|---|---|---|

| 1. Заполнение пропусков | Лазерная резка, плазменная резка, штамповочный станок | Точно отделить развернутую двумерную плоскость детали от большого металлического листа. |

| 2. Формирование | Нажмите на тормоз | Преобразовать двухмерную плоскую пластину в трехмерную структуру путем точного изгиба (V-образный, U-образный, воздушный изгиб и т. д.). |

| 3. Подключение | Сварка, клепка, завинчивание | Собирать и соединять сложные детали, которые невозможно сформировать из одного листа, в единое целое. |

| 4. Постобработка | Шлифовка, покраска, анодирование и т. д. | Улучшить качество поверхности, коррозионную стойкость, эстетику деталей или придать им определенные функции. |

1. Заполнение пустот: первый этап правильного разделения.

Цель: Правильно и точно вырезать из огромного листа металлического сырья желаемую двухмерную развернутую деталь (с учетом последующей деформации при изгибе).

Основные технологии и оборудование:

- Лазерная резка: Использование концентрированного мощного лазерного луча для расплавления или испарения материала. Обладает чрезвычайно высокой точностью (до ±0,1 мм), тонким режущим швом, крошечной зоной термического воздействия и подходит для сложных форм и тонких деталей. В настоящее время это основной метод высокоточной штамповки.

- Плазменная резка: для расплавления металла используется высокотемпературная и высокоскоростная плазменная дуга, а для охлаждения расплавленного металла — высокоскоростной поток воздуха. Скорость резки высокая, особенно хороша для средних и толстых листов (толщина листа, для которой лазерная резка нерентабельна), но точность и качество обработки обычно хуже, чем при лазерной резке, и зона термического воздействия больше.

- Штамповка: резка пластины с помощью матрицы. Преимущества: для большого количества деталей со стандартизированными контурами (большое количество круглых отверстий, квадратных отверстий и заданных внешних форм) производительность чрезвычайно высока, и одна штамповка может выполнить несколько операций (штамповка, вырубка, неглубокая вытяжка). Недостатки: дорогостоящие пресс-формы, низкая гибкость (длительное время переналадки), не подходит для мелкосерийного производства или сложных контуров.

Основные моменты:

Качество кромок и точность вырубки напрямую влияют на качество последующих процессов (в частности, позиционирования при гибке ) и конечного продукта. При выборе технологии необходимо учитывать тип материала, толщину, сложность детали, требования к точности, объем партии и себестоимость производства.

2. Формирование: Искусство придания трехмерной жизни.

Назначение: Деформация плоской заготовки в требуемую трехмерную форму путем пластической деформации. Наиболее простым и широко используемым процессом в формовке листового металла является гибка.

Необходимое оборудование: листогибочный пресс

Основной процесс: Изгиб

V-образная гибка : наиболее распространенный метод. Лист помещается на нижнюю матрицу с V-образным отверстием, а верхняя матрица (острие ножа) вдавливается вниз в V-образную канавку, складывая лист вдоль заданной линии изгиба. Угол изгиба точно регулируется глубиной вдавливания верхней матрицы.

U-образная гибка: для создания U-образной формы за один раз используется U-образная нижняя матрица и соответствующий пуансон. Обычно требуется большее давление.

Гибка в воздухе : Верхний наконечник матрицы не ударяет по листу снизу до самого дна V-образного паза нижней матрицы и не выступает над листом за определенный зазор. Именно глубина прессования определяет конечный угол . Преимущества: Хорошая гибкость (набор матриц позволяет сгибать под разными углами), требуется меньшее давление, и обратный отскок легче восстановить. В настоящее время это основной метод гибки.

Нижний изгиб/оттискной изгиб: Верхний штамп полностью вдавливает лист в нижний V-образный паз нижнего штампа и оказывает дополнительное давление, при этом материал подвергается пластической деформации или даже незначительному выдавливанию внутри полости штампа. Преимущество: Высокая точность и низкий упругий эффект. Недостаток: Требуется станок большей грузоподъемности, вызывает больший износ штампа и требует наличия специального V-образного паза для каждого угла/толщины.

Ключевые соображения

- Пружинное восстановление: Как только изгибающая сила будет снята, металл упруго вернется в исходное положение, частично изменив свой угол. Компенсацию следует внести на этапе программирования и проектирования штампа.

- Последовательность гибки: Для сложных компонентов, требующих многократной гибки , последовательность гибки имеет чрезвычайно важное значение, следует избегать помех и обеспечивать точность.

- Минимальный радиус изгиба: зависит от типа материала, толщины и условий термообработки. Слишком малый радиус приведет к чрезмерному растяжению и растрескиванию внешнего слоя материала.

- Коэффициент K/коэффициент изгиба: значимый фактор, используемый для определения положения нейтрального слоя при вычислении развернутой длины.

3. Взаимосвязь: Построение сложного целого

Назначение: В тех случаях, когда компоненты настолько сложны, что их уже невозможно изготовить путем гибки одного листа металла, или когда их необходимо изготавливать из других компонентов, обычно используются многослойные металлические детали или детали из листового металла, соединенные друг с другом.

Основные технологии:

- Сварка : (MIG, TIG, точечная сварка, лазерная сварка и т. д.) Материал соединяется расплавленным металлом. Преимущества: Прочная и герметичная сварка (последовательная сварка). Недостатки: Вызывает термическую деформацию, требуется дополнительная обработка, внешний вид не всегда впечатляет.

- Клепка: Соединение осуществляется посредством механической деформации заклепок. Преимущества: Отсутствие термического воздействия, применяется для соединения различных материалов, высокая надежность. Недостатки: Требуется предварительное сверление, что увеличивает вес деталей.

- Крепление болтами/винтами: Соединение осуществляется с помощью болтов, гаек, саморезов и т. д. Преимущества: Съемные, простые в соединении, не оказывают теплового воздействия. Недостатки: Требуется предварительное сверление или нарезание резьбы, а точка соединения расположена на возвышении.

- Защелкивание/обжим: Использование упругой деформации самого листового материала или специально разработанной структуры для создания соединения без крепежных элементов. Обычно используется для крышек шасси и т. д.

- Важные моменты: При выборе метода соединения необходимо учитывать требования к прочности, герметичности, внешнему виду, возможности разборки, эффективности производства, стоимости, а также воздействию на основной материал (например, термическую деформацию при сварке).

4. Постобработка: финишная обработка и защита.

Цель: Улучшение функциональности, срока службы и эстетического вида изделия.

Общие процессы:

- Зачистка/шлифовка: удаление острых кромок и заусенцев, образовавшихся при резке и гибке, для обеспечения безопасности и облегчения сборки.

- Шлифовка/полировка сварных швов: полировка зоны сварки для придания ей безупречного вида.

- Очистка поверхности: удаление масла, пыли и оксидного покрытия (например, пескоструйная обработка, травление).

- Покраска (порошковая покраска): Нанесение жидкой краски или электростатического порошкового покрытия, которое после высыхания образует защитное декоративное покрытие. Антикоррозийное, разнообразное по цвету и текстуре, порошковое покрытие долговечно и экологично.

- Гальваническое покрытие (никелирование, хромирование, цинкование и т. д.) представляет собой метод электролиза, при котором на поверхность наносится слой металла, главным образом для защиты от износа или коррозии, а также для декоративной отделки.

- Анодирование (для алюминиевых сплавов ) образует тонкое твердое оксидное покрытие поверхности. Повышает коррозионную стойкость, износостойкость, изоляционные свойства, а также позволяет окрашивать изделия в насыщенные цвета.

- Шелкотрафаретная/лазерная маркировка: нанесение логотипов, текста и графики.

Подробное описание обработки на станках с ЧПУ: новое искусство «резьбы» с контролируемым резом.

«Хотя философия «формования» листового металла путем сжатия и сохранения формы определяет геометрию конечной детали посредством процесса удаления материала, обработка на станках с ЧПУ — это искусство «резьбы», суть которого заключается в контролируемом удалении материала».

Это очень похоже на то, как скульптор эпохи компьютеров постепенно, шаг за шагом, снимает старую металлическую заготовку с помощью команд и режущих инструментов , в конечном итоге создавая сложную форму, требуемую чертежом.

Прежде чем углубляться в детали, давайте рассмотрим основные этапы и содержание обработки на станках с ЧПУ, используя приведенную ниже таблицу:

| Основной этап | Основные задачи | Ключевой ввод/инструмент | Ключевой результат/цель |

|---|---|---|---|

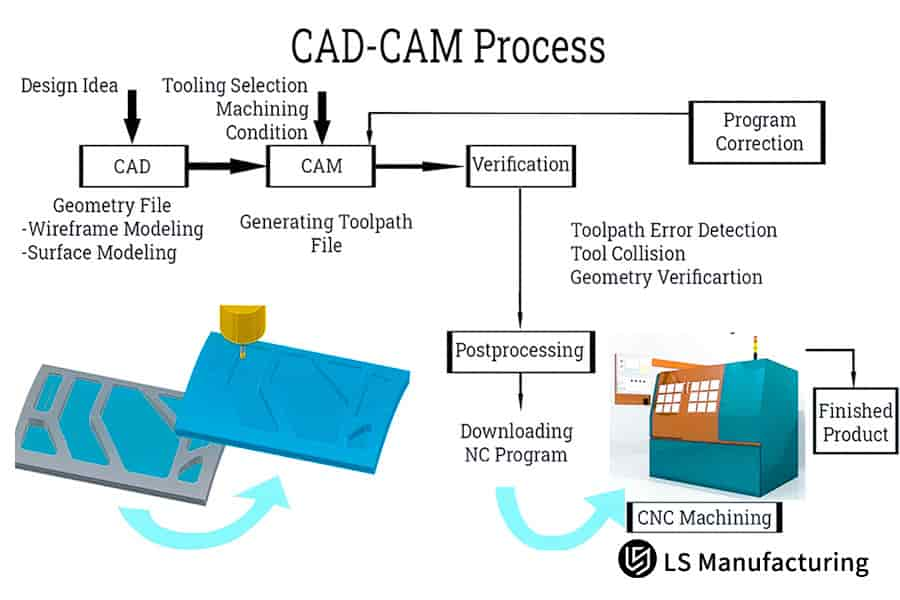

| 1. Программирование | Преобразуйте проектный замысел в машинные инструкции. | CAD-модель, программное обеспечение CAM | G-код (инструкции по траектории движения инструмента) |

| 2. Зажим | Убедитесь, что заготовка устойчива и точно расположена во время обработки. | Заготовка из цельного металла (слиток), приспособление, стол станка | Надежно закрепленная и точно расположенная обрабатываемая заготовка. |

| 3. Резка | Точно удалите излишки материала в соответствии с инструкциями, чтобы придать изделию желаемую форму. | Станки с ЧПУ (фрезерные/токарные станки), высокоскоростные вращающиеся инструменты, охлаждающие жидкости. | Детали, близкие к окончательной форме (черновая/чистовая обработка). |

| 4. Постобработка | Улучшение качества поверхности и эксплуатационных характеристик деталей, а также проведение окончательной проверки. | Инструменты для снятия заусенцев, пескоструйные аппараты, ванны для анодирования, измерительное оборудование. | Готовые детали, соответствующие проектным требованиям (размер, поверхность, функциональность). |

Рисунок 1: Металлические компоненты, изготовленные методом механической обработки и формовки по индивидуальному заказу компанией LS Manufacturing для конкретных задач.

Программирование: Интерпретатор цифрового дизайна

Процесс: Это начало и основа всего процесса обработки. Сначала инженеры проектируют или получают конкретную 3D-модель детали в программном обеспечении автоматизированного проектирования (САПР). Затем эта модель интерпретируется в программное обеспечение автоматизированного производства (САПР). Траектории движения инструмента, условия резания (скорость, подача, глубина резания), выбор инструмента и т. д. тщательно планируются и программируются инженерами на основе свойств материала, требуемых допусков, качества поверхности и возможностей станка. Основная функция программного обеспечения САПР заключается в преобразовании сложной 3D-геометрии и параметров обработки в серию точных инструкций — G-код, который могут использовать станки с ЧПУ для выполнения операций.

Важность: Качество программирования напрямую влияет на эффективность, точность и качество готовой детали. Хорошее программирование позволяет экономить траектории движения инструмента, исключать лишние перемещения, предотвращать столкновения, максимизировать использование материала и достигать заданных допусков и качества поверхности.

Зажим: прочная основа

Процесс: Затем оператор помещает цельный кусок металлического материала (например, заготовку) на стол или патрон станка с ЧПУ (чаще всего это фрезерный или токарный станок ). Для этого используются специальные приспособления (например, патроны, тиски, зажимы, специальные шаблоны и т. д.), чтобы надежно закрепить и стабилизировать заготовку, предотвращая ее вибрацию или смещение из-за ударных нагрузок или напряжений, возникающих при высокоскоростном резании.

Основные моменты: Точное позиционирование и жесткое зажимание имеют важное значение. Даже незначительное смещение или ослабление зажима напрямую приведут к ошибкам обработки или даже к порче заготовки. Система зажима должна быть специально разработана для обеспечения жесткости и доступности инструмента ко всем обрабатываемым поверхностям.

Резка: «Точная „цифровая скульптура“»

Технологический процесс: Это центральное звено обработки на станках с ЧПУ. Система управления станка считывает и выполняет инструкции G-кода. Шпиндель вращает выбранный инструмент (например, концевые фрезы, сверла, токарные инструменты и т. д.) с высокой скоростью.

Одновременно сервомотор станка точно перемещает инструмент и/или стол вдоль осей X, Y, Z и других осей, следуя запрограммированной траектории. Острая кромка инструмента контактирует с металлической заготовкой, послойно обрабатывая ее и непрерывно удаляя нежелательный материал. Для удаления стружки, снижения температуры в зоне резания и смазки инструмента обычно используется охлаждающая жидкость, что продлевает срок службы инструмента и улучшает качество поверхности.

Многоосевая обработка:

3-осевой: Самая простая форма, инструмент может перемещаться по трем линейным осям: X, Y и Z. Подходит для обработки деталей относительно простой формы с основными элементами, расположенными сверху и по бокам (например, пластинчатые детали, простые полости).

4-осевая обработка: К трем осям добавляется ось вращения (обычно вращающаяся вокруг оси X или Y, называемая осью A или осью B). Это позволяет вращать заготовку, чтобы инструмент мог обрабатывать боковые и части невертикальных поверхностей заготовки, сокращая количество циклов зажима (например, при обработке канавок специальной формы и нанесении надписей на цилиндры).

5-осевая обработка : Две оси вращения добавлены к трем линейным осям (X, Y, Z) (распространенные оси: ось A вокруг оси X и ось B вокруг оси Y, или ось C вокруг оси Z плюс ось поворота). Инструмент может подходить к поверхности заготовки с любого направления, и за один зажим можно обрабатывать чрезвычайно сложные криволинейные поверхности, глубокие полости и подрезы (такие как рабочие колеса, головки цилиндров двигателей и прецизионные полости пресс-форм), что значительно повышает производительность и точность обработки сложных деталей.

Рисунок 2: Технологическая схема расчета стоимости производства специализированных механически обработанных компонентов компанией LS Manufacturing.

Постобработка: финишная обработка и контроль качества.

Процесс: Детали после резки (обычно называемые «обработанными деталями»), как правило, не являются конечным продуктом. На них могут быть острые заусенцы, специфические следы от инструмента или они могут требовать определенных свойств поверхности и защиты.

Типичные операции:

- Удаление заусенцев: Ручное или автоматическое удаление острых заусенцев, образующихся при резке, для обеспечения безопасности и последующей сборки.

- Пескоструйная обработка/полировка: улучшение качества поверхности и получение равномерного матового или блестящего эффекта.

- Анодирование (в основном для алюминиевых деталей): образует твердую, коррозионностойкую оксидную пленку на поверхности, а также может быть окрашено для улучшения эстетических качеств и износостойкости. Другие виды обработки поверхности включают гальваническое покрытие, напыление и т. д.

- Измерения и контроль качества: Используя такие инструменты, как штангенциркули, микрометры, высотомеры, координатно-измерительные машины (КИМ) и т. д., мы тщательно проверяем критические размеры, геометрические допуски (такие как плоскостность, округлость, положение) и шероховатость поверхности деталей, чтобы гарантировать их полное соответствие проектным чертежам и техническим спецификациям. Это заключительный этап контроля качества.

В чём разница между изготовлением изделий из листового металла и обработкой на станках с ЧПУ?

Теперь, когда мы понимаем, как работают оба процесса, давайте сравним их напрямую по тем параметрам, которые наиболее важны для инженеров.

| Размер сравнения | Изготовление изделий из листового металла | Обработка на станках с ЧПУ | Комментарии экспертов |

|---|---|---|---|

| Точность допусков | Как правило, погрешность составляет ±0,2 мм или более. На точность существенно влияют отскок материала, износ пресс-формы, деформация при сварке и т. д., поэтому для высокой точности требуется сложная оснастка или дополнительная обработка. | Обычно точность составляет ±0,025 мм или выше (на уровне микрометров). Оборудование обладает высокой точностью и позволяет стабильно выполнять прецизионную обработку сложных элементов. | «Подгонка подшипников, точная сборка, сложные требования к допускам на обработку поверхности? ЧПУ — надежный выбор. Для обработки листового металла требуются дополнительные процессы для обеспечения точности». |

| Структура затрат | Низкая стоимость сырья и высокая степень его использования (меньше отходов). Изготовление единичных изделий/небольшие партии: высокая стоимость пресс-форм/оснастки, высокая себестоимость единицы продукции после амортизации. Крупные партии: стоимость пресс-форм снижается, а себестоимость единицы продукции очень конкурентоспособна. | Высокая стоимость сырья (целый кусок материала), низкий коэффициент использования материала (отходы). Изготовление единичных изделий/небольшие партии: относительно низкие начальные затраты (достаточно программирования), не требуется плата за пресс-форму. Крупные партии: стоимость линейно возрастает со временем обработки, отсутствует эффект масштаба. | «Прототип/небольшая партия? Станки с ЧПУ более гибкие и экономичные. Крупная партия простых деталей? Затраты на обработку листового металла непомерно высоки. Сложные детали в больших партиях требуют всесторонней оценки». |

| Скорость производства (время доставки) | Простые детали (например, плоские пластины, одиночные изгибы): изготавливаются чрезвычайно быстро (за считанные минуты), особенно при наличии готовых пресс-форм. Сложные детали/сварка и сборка требуют множества процессов (резка, штамповка, гибка, сварка, обработка поверхности), и общее время цикла значительно увеличивается. | Время обработки обычно увеличивается (часы или даже дни на деталь). Сложные трехмерные формы, глубокие полости и мелкие детали значительно увеличивают время обработки. Многоосевое оборудование может повысить эффективность, но все еще работает медленнее, чем обычная обработка листового металла. | «1000 простых кронштейнов? Изготовление деталей из листового металла занимает один день. Сложный корпус/оболочка? Обработка на станке с ЧПУ может занять несколько дней. Требования к скорости — это первостепенный фактор!» |

| Геометрические степени свободы | Ограниченные возможности. В основном основаны на 2D-контурировании + гибке/формовке + сварке/соединении. Сложно создавать сложные поверхности, глубокие полости, закрытые полости или интегрированные тонкие 3D-элементы. | Очень высокая прочность. Можно изготовить практически любую проектируемую 3D-форму, включая сложные поверхности, глубокие полости, полые структуры, тонкие текстуры и интегрированные детали (без точек соединения). | «Дизайн, напоминающий оригами, или сборку? Листовой металл вполне подходит. Дизайн, напоминающий скульптуру, или со сложной внутренней структурой? Только станки с ЧПУ». |

| Прочность и характеристики материала | В углах происходит упрочнение материала, что может повысить локальную прочность, но также может привести к возникновению остаточных напряжений. Точки сварки/соединения являются потенциальными слабыми звеньями, влияющими на общую прочность и герметичность. Толщина материала относительно равномерна. | Детали изготавливаются из цельного куска материала, сохраняя исходную однородную кристаллическую структуру и характеристики материала (прочность, ударная вязкость, теплопроводность и т. д.). Обладают высокой целостностью, не имеют слабых мест соединения, подходят для применения в условиях высоких требований к прочности. | «Высокие нагрузки, высокая усталость, высокая герметичность или строгие требования к целостности? Цельнолитые детали, изготовленные на станках с ЧПУ, обычно более надежны. С листовым металлом в местах соединений необходимо обращаться осторожно». |

| Типичные сценарии применения | Шасси, корпуса, кронштейны, оболочки, шасси, вентиляционные каналы, крышки из листового металла, простые конструктивные элементы. | Детали высокой точности, пресс-формы, оснастка, детали двигателей/трансмиссий, сложные корпуса, детали медицинских приборов, прототипы, произведения искусства. | «Функция определяет форму, а форма определяет процесс. Выяснение основных требований к деталям — первый шаг к выбору процесса!» |

Комментарии экспертов:

- ЧПУ — лучший выбор для обеспечения точности: ЧПУ — это предпочтительный вариант, когда предъявляются жесткие требования к допускам на уровне микронов и сложному сопоставлению параметров с высокой точностью.

- Экономическая эффективность зависит от размера партии:

- Мелкосерийное производство/изготовление прототипов: ЧПУ-обработка запускается быстро, не требует затрат на изготовление пресс-форм и, как правило, более экономична.

- Крупные партии простых деталей: листовой металл обладает огромным преимуществом в стоимости благодаря чрезвычайно высокой эффективности использования материала и быстрой штамповке/гибке.

- Крупносерийное производство сложных деталей: требуется подробный учет затрат (время обработки на станке с ЧПУ по сравнению с многоступенчатой обработкой листового металла + стоимость пресс-форм).

- Скорость, требуемая производительностью, определяет результат:

- Массивные простые детали: скорость обработки листового металла (особенно штамповки) не имеет себе равных.

- Изготовление сложных единичных изделий/мелкосерийное производство: станки с ЧПУ относительно быстры (по сравнению с ожиданием открытия пресс-формы), но сам процесс обработки занимает много времени.

- Геометрическая сложность — это переломный момент: сложные трехмерные формы, глубокие полости и интегрированные структуры — это абсолютная прерогатива станков с ЧПУ; листовой металл хорошо подходит для создания «расширяемых» геометрических форм, состоящих из плоскостей и изгибов.

- Вопросы структурной целостности: литье под давлением на станках с ЧПУ обеспечивает более надежную защиту ключевых несущих деталей, к которым предъявляются высокие требования по общей прочности, усталостной долговечности и герметичности; при работе с листовым металлом особое внимание уделяется проектированию и качеству точек соединения.

- Начнем с потребностей: в основе выбора технологического процесса всегда лежат функциональные требования, требования к производительности (точность/прочность), геометрическая сложность, бюджет и количество деталей. Эта таблица предоставляет ключевую основу для принятия обоснованных решений по этим параметрам.

В этой таблице наглядно показаны существенные различия и соответствующие преимущества двух процессов по нескольким ключевым параметрам, которые наиболее важны для инженеров (стоимость, скорость, точность, возможности, прочность), и она дополнена комментариями экспертов, указывающими на ключевые факторы, которые следует учитывать при выборе.

Практический анализ конкретного случая: путь к оптимизации затрат на корпус промышленного контроллера.

Информация о клиенте и его потребностях: Ведущая компания по автоматизации разработала новый промышленный ПЛК-контроллер, для которого требовалась надежная защита. Первоначально планировалось изготовить корпус из цельного куска алюминиевого сплава 6061 (с помощью станков с ЧПУ), и компания обратилась в LS за расценками.

Первоначальная проблема: согласно проекту заказчика (фрезерование цельной алюминиевой детали), мы оценили стоимость обработки на станке с ЧПУ в 180 долларов за деталь. Хотя это соответствовало требованиям, мы поняли, что это не самое экономически выгодное решение.

Проактивный подход LS к созданию ценности: благодаря нашему богатому опыту в процессах металлообработки, мы оперативно связались с заказчиком, чтобы обсудить оптимизацию конструкции. Мы внесли ключевое предложение: перейти от решения «полностью автоматизированной обработки на станках с ЧПУ» к решению «процесса обработки листового металла».

В основе нового решения: отборный лист из алюминиевого сплава 5052 толщиной 3 мм.

Технологический процесс производства: лазерная резка, прецизионная вырубка → прецизионная гибка и формовка → сварка для усиления ключевых деталей → необходимая шлифовка сварных швов.

Достижения и выгода: Заказчик с удовольствием принял наше предложение по обработке листового металла. Оптимизированное решение обошлось всего в 45 долларов за штуку.

Основные преимущества: Снижение затрат на 75%! Достигнута существенная экономия средств при сохранении необходимой прочности, уровня защиты и функциональности продукта.

Ценностное предложение LS: Этот кейс наглядно демонстрирует основные преимущества LS: мы являемся не только вашим надежным исполнителем производственных задач, но и вашим проверенным консультантом по производственным процессам и партнером по оптимизации затрат. Мы активно используем наши профессиональные знания для анализа проекта (проектирование с учетом технологичности производства, DFM) и поиска более эффективных и экономичных технологических путей (например, замена станков с ЧПУ на обработку листового металла в данном случае), что в конечном итоге обеспечивает клиентам реальные конкурентные преимущества.

Выбирая LS , вы получаете не просто поставщика, а стратегического партнера, который стремится использовать свои профессиональные знания в области производства для активного снижения затрат и повышения эффективности. Мы с нетерпением ждем возможности применить тот же профессиональный подход для создания ценности в вашем следующем проекте!

Рисунок 3: Изготовленные на заказ на станках с ЧПУ детали, представленные компанией LS Manufacturing для онлайн-сервисов.

Часто задаваемые вопросы — Краткие вопросы и ответы о работе с листовым металлом и механической обработке.

1. Всегда ли обработка листового металла дешевле, чем обработка на станках с ЧПУ?

Не обязательно. Листовой металл обычно дешевле, если он тонкостенный (<6 мм), имеет простую структуру и может быть штампован/гнут благодаря высокой эффективности использования материала и высокой скорости производства. Однако детали, изготовленные на станках с ЧПУ, могут быть более экономичными, когда речь идет о сложных трехмерных формах, толстых материалах (>10 мм) или высокоточных полостях. Окончательная стоимость зависит от сложности конструкции, размера партии, толщины материала и требований к допускам, и должна оцениваться в каждом конкретном случае.

2. Что такое «обработка листового металла»? Является ли этот термин проблематичным?

«Обработка листового металла» — это распространенный отраслевой термин, обозначающий процессы холодной формовки, такие как резка, штамповка, гибка и сварка металлических листов (обычно толщиной 0,5-6 мм). Хотя термин «обработка» в широком смысле включает в себя ЧПУ, он конкретно относится к процессу пластической деформации листов, который принципиально отличается от механической обработки (резка для удаления материала). Хотя этот термин не является абсолютно строгим, он позволяет точно отличить обработку от литья, ковки или механической обработки.

3. Как выбрать подходящий материал для моего проекта?

Во-первых, необходимо уточнить функциональные требования: для несущих конструкций следует выбирать высокопрочную сталь (например, SPCC), для коррозионной стойкости — нержавеющую сталь (304/316) или алюминий (5052), а для снижения веса — алюминий (6061) или магниевый сплав. Во-вторых, следует обратить внимание на технологический процесс: для сложных гибочных работ требуются материалы с хорошей пластичностью (следует избегать твердого алюминия), а для сварки предпочтительнее использовать низкоуглеродистую сталь/нержавеющую сталь. Наконец, необходимо оценить стоимость и воздействие на окружающую среду: для обычных деталей следует использовать холоднокатаную сталь, а для деталей, предназначенных для наружного применения, — оцинкованную сталь, сбалансировав бюджет и требования к сроку службы.

Краткое содержание

Ключевое различие между обработкой листового металла и обработкой на станках с ЧПУ заключается в основных объектах процесса и целевых формах: обработка листового металла фокусируется на резке, гибке, штамповке, соединении и других операциях с металлическими листами. Основная задача — эффективное производство тонкостенных, коробчатых и оболочечных деталей путем деформации; в то время как обработка на станках с ЧПУ (в основном фрезерование и токарная обработка ) использует вращающиеся инструменты для резки и удаления твердых блоков материала (металла, пластика и т. д.) и хорошо подходит для изготовления трехмерных деталей сложной формы, с точными элементами и высокой точностью размеров. Хотя эти два процесса часто используются совместно, по сути, они дополняют друг друга. Выбор зависит от геометрических характеристик, толщины материала и производственных требований к требуемым деталям — обработка листового металла предпочтительна для тонкостенных конструкций, в то время как для изготовления сложных трехмерных деталей с высокой точностью используется обработка на станках с ЧПУ.

«Вы все еще сомневаетесь, следует ли изготавливать детали из листового металла или на станках с ЧПУ? Больше не гадайте. В LS у нас есть первоклассное оборудование и опытные инженеры, специализирующиеся на обоих процессах. Загрузите свой CAD-файл прямо сейчас, и наша онлайн-платформа не только мгновенно предоставит вам расценки на обработку на станках с ЧПУ , но и наши инженеры проведут предварительную оценку возможности использования обработки листового металла, чтобы найти наиболее экономичный и эффективный способ производства для вас!»

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .