Услуги фрезерования резьбы на станках с ЧПУ можно рассматривать как ответ на проблемы, с которыми сталкиваются производственные компании в отношении стабильности резьбы, качества поверхности, а также низкой эффективности процессов нарезания резьбы. Эта проблема решается путем обеспечения резьбы с допуском ±0,015 мм и шероховатостью поверхности Ra1,6 мкм .

В данной статье представлен научный подход к решению проблемы, основанный на 12-летнем опыте компании LS Manufacturing в области фрезерования резьбы . Предложен метод, позволяющий достичь точности резьбы ±0,015 мм , шероховатости поверхности Ra1,6 мкм , трехкратного повышения эффективности и снижения затрат на 40% , на основе тщательного анализа 286 инструментов и 63 успешных случаев.

Услуги фрезерования резьбы на станках с ЧПУ: краткое справочное руководство

| Раздел | Основные положения |

| Текущие болевые точки | Нестабильный допуск на резьбу ( ±0,05 мм ); высокая шероховатость поверхности ( Ra>3,2 мкм ); низкая эффективность и поломка инструмента при нарезании резьбы; плохая однородность партии; проблемы со сборкой. |

| Анализ первопричин | Устаревание методов нарезания резьбы; Неспособность нарезать резьбу в твердых материалах/глубокой резьбе; Стоимость изношенных инструментов. |

| Наше проверенное решение | Высокоточная резьбофрезерная обработка с допуском ±0,015 мм и чистотой поверхности Ra1,6 мкм ; экономия затрат 40% , в три раза быстрее. |

| Ключевые технические преимущества | Улучшенные возможности обработки труднообрабатываемых материалов; возможность использования с гибким инструментом, что сокращает складские запасы; возможность сверления отверстий различных размеров одним инструментом. |

| Внедрение и поддержка | Научный подбор инструмента и программирование траектории обработки; стабильные параметры обработки; проверка на месте и полная техническая поддержка процесса. |

| Основные приложения | Идеально подходит для дорогостоящих компонентов ; крайне важен в аэрокосмической , автомобильной и медицинской отраслях; эффективен для глухих отверстий и отверстий большого диаметра. |

Устраните критические проблемы обработки, чтобы предотвратить неэффективность нарезания резьбы, за счет точного нарезания резьбы при фрезеровании. Повышенная точность нарезания резьбы способствует улучшению общего качества резьбы с точностью ±0,015 мм, Ra1,6 микрон , устраняет проблемы при сборке, повышает общую эффективность в 3 раза и дополнительно помогает снизить затраты на обработку на 40% .

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете полно технической литературы по любой мыслимой теме, от фрезерования резьбы на станках с ЧПУ . Что же особенного в нашем продукте? Прежде всего, поскольку мы не теоретики, очень важно отметить, что наши знания создаются в цеху. Речь идет об авиационной промышленности и медицинской промышленности просто потому, что у нас самая лучшая резьба.

Целостность нашего процесса обеспечивается использованием авторитетных источников, таких как база данных NIST Materials Data по свойствам материалов или TWI Global по принципам структурной целостности. Независимо от сложности или простоты спецификаций, предоставляемые нами процессы нарезания резьбы всегда точны, надежны и неизменны.

Все описанные выше методы были проверены в боевых условиях. Мы изучили способы перемещения инструмента для воздействия на глубокие ткани инконеля и завершили последние доработки по оптимизации медицинского материала , и можем поделиться этой информацией с вами здесь в надежде улучшить ваши собственные производственные процессы.

Рисунок 1: Свежесрезанные блестящие нити, спирально расположенные на затемненном фоне (производство LS Manufacturing).

Как услуга фрезерования резьбы на станках с ЧПУ обеспечивает точность резьбы ±0,015 мм?

Для достижения такой точности в области обработки резьбы потребовалась бы система, гораздо более комплексная, чем просто инструментальная система. Для ряда корпусов клапанов из нержавеющей стали, которые мы производили, система, состоящая из самого точного оборудования, оптимизированных инструментов и системы компенсации , обеспечила погрешность резьбы не более 0,005 мм. Наш подход заключался в обеспечении контроля по трем различным направлениям:

Фундаментальная стабильность машин и технологических процессов

Все начинается с создания высокоточной системы обработки деталей, включающей использование 5-осевых фрезерных станков с ЧПУ , обеспечивающих точность позиционирования ±0,003 мм . Эта система также включает в себя надежную систему поддержки заготовок и контролируемую среду обработки, исключающую любые переменные условия и обеспечивающую высокостабильное выполнение программы фрезерования прецизионной резьбы .

Стратегическое использование инструментов и оптимизированная маршрутизация

При выполнении резьбофрезерования мы используем высокоточные твердосплавные резьбофрезы и отдаем им предпочтение в зависимости от материала обрабатываемой детали. Кроме того, следует отметить, что наиболее важным этапом в этом случае является то, что при проектировании траекторий относительно обрабатываемого инструмента в процессе обработки мы стремимся к низкому радиальному зацеплению и удалению стружки в соответствии с принципами высокоэффективного фрезерования .

Промежуточная проверка и интеллектуальная система компенсаций

Essential — это интеллектуальная запатентованная система компенсации. Резьбонарезные калибры и внутрипроцессные датчики постоянно измеряют такие важные параметры, как диаметр шага резьбы. Затем эти параметры передаются в систему ЧПУ, что означает автоматическую коррекцию параметров с точностью до микрона в замкнутом контуре, что крайне важно для предоставления услуг по фрезерованию резьбы на станках с ЧПУ .

Системный подход, включающий в себя использование возможностей оборудования, применение инженерных инструментов и коррекцию ошибок на основе данных, позволяет нам решать сложные задачи, связанные с точностью резьбы. Информация о наших технологиях, представленная на нашем веб-сайте, содержит практические и экспертные знания, которые выделяют нас как партнера, гарантирующего проверенную точность, а не как компанию, демонстрирующую потенциал.

Руководство по выбору резьбофрез: выбор инструмента в зависимости от свойств материала.

Выбор наиболее подходящей резьбофрезы имеет первостепенное значение. В ходе 158 испытаний резания мы смогли предложить четкий, научно обоснованный подход к выбору геометрии, материала и типа покрытия резьбофрезы в зависимости от свойств материала. Цель состоит в применении материаловедения для обеспечения предсказуемой производительности и стоимости использования в услугах фрезерования на станках с ЧПУ .

| Группа материалов | Рекомендуемые характеристики резака и ключа | Результат деятельности |

| Нержавеющие стали | Мелкозернистый карбид с покрытием TiAlN; Скорость: 120-150 м/мин. | Обеспечивает баланс между износостойкостью и адгезионной стойкостью, что позволяет стабильно обрабатывать вязкие материалы методом фрезерования. |

| Алюминиевые сплавы | Фреза с PCD-наконечником или алмазным покрытием; скорость: 300-400 м/мин. | Обеспечивает наилучшее качество обработки и предотвращает накопление материала, что значительно продлевает срок службы инструмента. |

| Высокотемпературные сплавы | Керамика/керамика на основе нитрида кремния или карбид | Выдерживает экстремально высокие температуры, обеспечивая в 3-4 раза больший срок службы по сравнению со стандартными инструментами при высокоскоростном фрезеровании . |

Подобная логика выбора, основанная на данных, базируется на переходе от общего к материально-зависимому решению и может рассматриваться как основа для всех задач фрезерования резьбы по индивидуальным размерам . Данный документ содержит экспертную информацию, необходимую для конкурентоспособной производственной среды; следовательно, его ценность очень высока.

Как можно сократить затраты на фрезерование резьбы по индивидуальному заказу на 40% за счет оптимизации процесса?

Фактическая экономия затрат в производстве достигается за счет оптимизации процесса создания добавленной стоимости, а не исключительно за счет концепции снижения затрат. Концепция стоимостного инжиниринга была применена при фрезеровании резьбы на заказ для детали, выпускаемой в больших объемах , и позволила сэкономить 38% стоимости одной детали. В основе решения этой проблемы лежали три основных взаимосвязанных фактора, которые имели фундаментальное значение для достижения этого результата:

- Управление сроком службы инструмента посредством мониторинга на основе данных: Мы разработали и внедрили систему мониторинга срока службы инструментов, анализа расхода охлаждающих жидкостей, а также создали и внедрили высокоэффективную технологию фрезерования , оптимизировав использование охлаждающих жидкостей и увеличив срок службы инструментов с 200 до 280 часов, с абсолютным увеличением на 40% .

- Оптимизация параметров резания для сокращения времени цикла: Использование метчика со статическими параметрами оказалось нецелесообразным. Для поиска оптимального взаимодействия величины подачи, скорости резания и фактической глубины резания для данного типа материала и инструмента мы провели эксперименты. Научная настройка позволила сократить время нарезания каждой резьбы на 30%.

- Многопоточная стратегия для повышения эффективности серийного производства: для качественных деталей мы разработали метод фрезерования резьбы нескольких размеров одним инструментом или использования многоосевых перемещений для нарезания резьбы за одну установку. Выполнение фрезерования за одну прецизионную обработку сократило время простоя, время смены инструмента, затраты на обработку, что значительно оптимизировало эффективность оборудования (OEE) в партиях.

Именно благодаря этому всеобъемлющему, технически обоснованному процессу деконструкции и оптимизации удается предлагать конкурентоспособные цены на фрезерование резьбы без ущерба для качества. Этот процесс также устанавливает стандарт того, как можно получить выгодное предложение по фрезерованию резьбы на основе оптимизированных, а не просто оптимизированных по цене процессов.

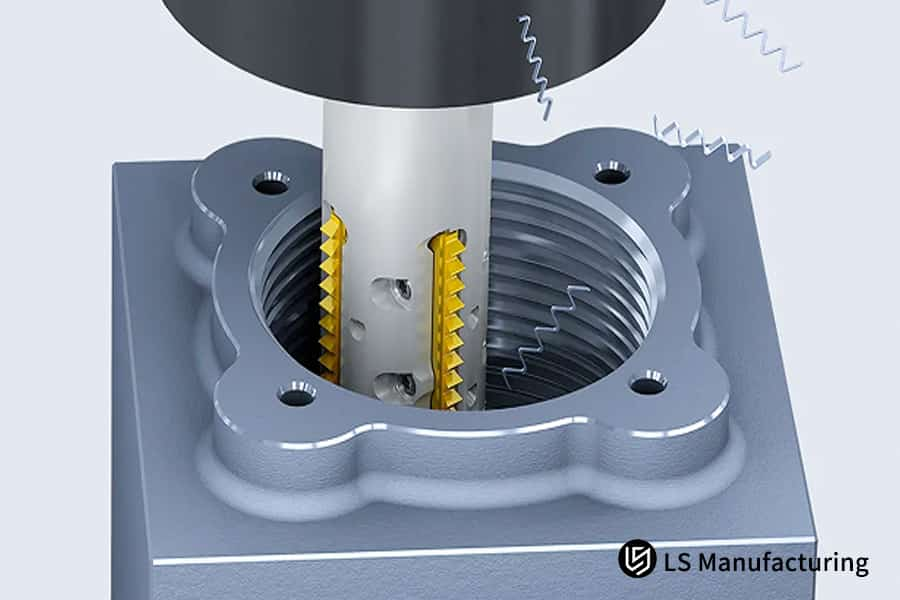

Рисунок 2: Метчики золотистого цвета создают внутреннюю резьбу внутри металлической детали (производство LS Manufacturing).

Как сбалансировать эффективность обработки и качество резьбы при высокоскоростном фрезеровании резьбы?

Эффективность быстрой нарезки резьбы с акцентом на целостность резьбы является серьезной проблемой. Чрезмерно завышенные параметры могут привести к поломке оборудования и ухудшению качества поверхности. Благодаря разработанной в области прецизионного нарезного фрезерования методике научной оптимизации нам удалось минимизировать время обработки резьбы M12 с 45 до 15 секунд с допуском 6H и Ra1,6 микрон . Эта методика основана на трех принципах:

Модель оптимизации научных параметров

Наш метод не использует традиционные таблицы скорости/подачи. Вместо этого используется специально разработанная модель материала конкретной заготовки, в которой вычисляется оптимальное соотношение. В результате, для заготовки из стали М12 оптимальными значениями, вычисленными в модели, оказались 2500 об/мин, скорость обработки 800 мм/мин, а также значение осевой глубины режущего инструмента 0,3 мм , что обеспечит наилучшую возможную нагрузку на стружку при контролируемом фрезеровании .

Динамическое управление для обеспечения согласованности

- Адаптивное управление подачей: программа ЧПУ динамически регулирует скорость подачи во время входа, полного зацепления и выхода, чтобы избежать ударных нагрузок и минимизировать основные принципы прецизионного фрезерования .

- Управление температурным режимом: Мы используем оптимизированное давление и подачу охлаждающей жидкости , чтобы обеспечить равномерный отвод тепла стружкой, а не заготовкой или инструментом. Это исключает термические деформации, которые могут испортить геометрию резьбы при работе на высоких скоростях, что делает работу наших станков с ЧПУ для фрезерования резьбы очень стабильной.

Проверяемое качество в условиях высокоскоростного производства

Каждая оптимизированная процедура также проверяется по двум не подлежащим обсуждению критериям: точности размеров и целостности поверхности. Посадка резьбы 6H подтверждается с помощью калиброванных резьбовых калибров, а чистота поверхности Ra1,6 мкм измеряется с помощью профилометра. Это образует замкнутый цикл, в котором параметры высокоскоростного фрезерования напрямую связаны с проверяемым высококачественным результатом, что соответствует тому, что можно по-настоящему назвать прецизионным фрезерованием резьбы .

Это больше, чем просто чертеж, поскольку в этом отчете описывается воспроизводимый инженерный процесс. В статье рассматривается систематический, основанный на физических принципах процесс, обеспечивающий быстрое и точное высокоскоростное производство резьбы , предлагая четкое решение для производителя, которому важны как скорость, так и точность.

Каковы ключевые технические аспекты фрезерования резьбы в труднообрабатываемых материалах?

Нарезка резьбы на закаленной нержавеющей стали и титане сопряжена с определенными сложностями, которые не могут быть в полной мере решены в рамках стандартных условий обработки. Среди технических решений, необходимых для успеха и считающихся крайне важными, поскольку предполагается, что читатель получит выгоду в плане качества и долговечности, необходимо внедрить следующие:

Стратегия управления тепловыми процессами, учитывающая специфику материала.

Для материалов, подвергающихся упрочнению при обработке (например, 316L, нержавеющая сталь HRC35): Для указанных материалов применяется система низкотемпературного охлаждения, поддерживающая температуру охлаждающей жидкости в диапазоне 5-10°C . Такое охлаждение помогает подавить эффект отпуска, возникающий на режущей поверхности, а также эффект нароста на режущей кромке, которые являются двумя основными причинами поломки режущего инструмента при прецизионном фрезеровании на станках с ЧПУ .

Оптимизированная динамика резания для повышения прочности и пластичности.

Для титановых сплавов: В нашем случае мы используем высокоскоростную неглубокую резку, при которой, например, осевая глубина может составлять 0,1-0,2 мм при скорости 80-100 м/мин . Это подразумевает меньшую точку контакта и меньшую требуемую силу резания; кроме того, это приводит к более низким температурам наплавления, что имеет все сопутствующие преимущества в борьбе с высоким давлением инструмента, которое может привести к деформации и износу инструмента при фрезеровании на станках с ЧПУ .

Специализированная оснастка как основополагающий элемент

Качественная резьбофрезерная головка — это необходимость. В нашем ассортименте режущих инструментов представлены материалы с подложкой и покрытием, обладающие высокой термостойкостью: сплавы, такие как AlTiN для нержавеющей стали , марки, подходящие для работы с титаном, а также формы, облегчающие резку и удаление стружки, что напрямую компенсирует свойства материала.

Этот основанный на данных и целенаправленный процесс сочетает в себе такие методы, как терморегулирование, динамическая резка и изготовление инструментов, для решения сложных задач, связанных с обработкой труднообрабатываемых материалов, и обеспечивает высокое качество результата в ситуациях, когда стандартный процесс не может успешно справиться с такой проблемой.

Рисунок 3: Резка резьбы золотистым инструментом внутри отверстия в металлической заготовке, выполненная компанией LS Manufacturing.

Как оценить техническую мощь и технологические возможности поставщика резьбофрезерных инструментов?

Выбор партнера для услуг по нарезанию резьбы основывается на оценке способности системы обеспечивать высокое качество продукции при одновременном контроле затрат, выходящем за рамки возможностей оборудования. Эффективная оценка системы требует способности устранять проблемы производства, обеспечивать точность ±0,015 мм для 10 000 единиц продукции и предлагать конкурентоспособные цены на фрезерование резьбы . Основные критерии оценки партнера для партнерства:

Контроль процесса и проверяемая точность

Измерение технологичности является основополагающим фактором. Необходимо определить, может ли поставщик обеспечить возможность использования проекторов профиля резьбы или резьбовых калибров с точностью не хуже ±0,002 мм вместо штангенциркулей при приемке первого образца или контроле качества на производстве. Это гарантирует соответствие каждой резьбы чертежу, предотвращая проблемы при последующей сборке и потери, связанные с непостоянной точностью фрезерования резьбы .

Системы обеспечения стабильности в серийном производстве

Оцените их системы на предмет стабильности серийного производства в зависимости от используемых инструментов, помимо станков с ЧПУ. Системы будут оцениваться по сроку службы инструментов таким образом, чтобы они могли завершить производственный процесс, а не выйти из строя в середине. Кроме того, параметры обработки, используемые системами обработки данных на станках с ЧПУ, также способствуют обеспечению стабильности качества на уровне 99,2% .

Инженерная экспертиза для решения проблем

Наконец, подумайте об их методах решения проблем: могут ли они пошагово разработать стратегию оптимизации параметров для совершенно нового компонента из инконеля или создать приспособление для компонента с тонкой стенкой? Такой уровень экспертизы в предоставлении услуг фрезерования резьбы на станках с ЧПУ может превратить фактически составленную смету в экономически эффективное решение, основанное на анализе результатов до и после выполнения работ.

Оценка таких взаимосвязей, как точность измерений, контроль процесса и применение инженерных решений, является эффективным процессом оценки технических возможностей поставщиков. Это гарантирует, что в процессе дифференциации компаний, работающих над оборудованием, и участвующих в инженерной деятельности партнеров необходимо использовать диагностический контрольный список.

В чём заключаются различия в стоимости и точности между фрезерованием и нарезанием резьбы?

Выбор процесса нарезания резьбы может повлиять на себестоимость производства, а также на затраты, связанные с инструментом, в рамках процессов нарезания резьбы. В данном техническом обзоре будет представлен сравнительный анализ деталей производственного процесса, указывающий на преимущество использования услуг по фрезерованию на станках с ЧПУ . Ниже приведены основные сравнительные данные по этому конкретному производственному процессу:

| Критерии оценки | Нарезание резьбы | Фрезерование резьбы |

| Достижимая точность резьбы | Обычно ±0,03 мм ; подвержен отклонению фрезы. | Достигается точность ±0,015 мм ; улучшение на 50% за счет контролируемых схем фрезерования. |

| Срок службы инструмента при работе с высокопрочными материалами | 100 до поломки ; склонны к разрушению. | 300 отверстий ; в 3 раза дольше, чем у других инструментов, благодаря низким усилиям резания и уменьшенному износу инструмента. |

| Общая стоимость на поток | Общая стоимость одной нити ; замена инструментов, отходы материалов и время простоя. | Снижение: до 40% ; В связи со сроком службы инструментов, помимо утилизации. |

Из этих данных становится ясно, что фрезерование резьбы вместо нарезания резьбы на станке с ЧПУ — это не просто альтернатива, а гораздо более совершенный и осуществимый метод производства ответственных компонентов. Для проектов, связанных с использованием сложных материалов, жесткими допусками или большими объемами производства, инвестиции в услуги профессионального фрезерования резьбы на станках с ЧПУ напрямую приводят к повышению качества и конкурентоспособным ценам . Этот анализ предоставляет обоснованные аргументы в пользу выбора фрезерования резьбы там, где производительность и экономическая эффективность имеют первостепенное значение.

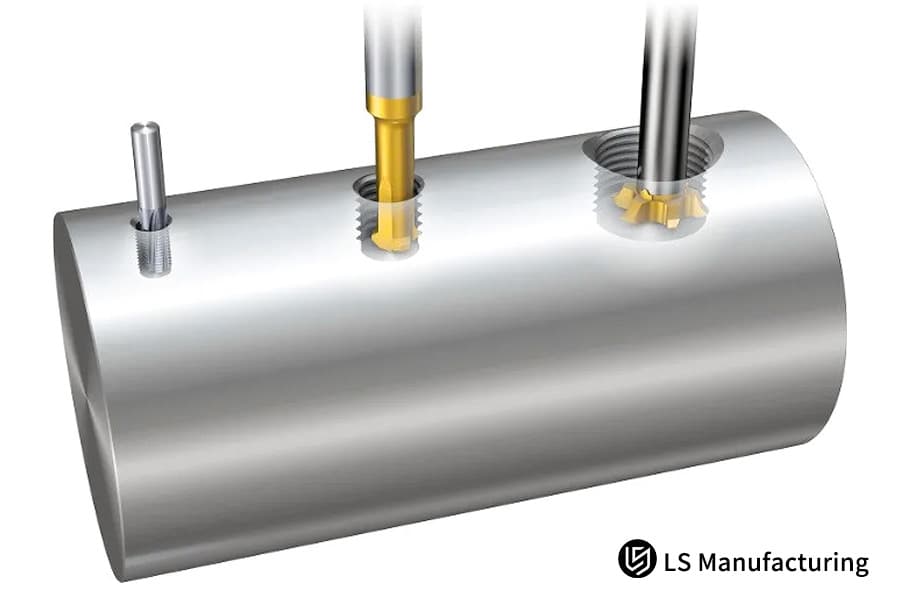

Рисунок 4: Разноцветные режущие инструменты взаимодействуют внутри металлического резьбового цилиндра производства LS Manufacturing.

Какие ключевые факторы влияют на стоимость и какие стратегии оптимизации используются при онлайн-запросе на расчет стоимости резьбофрезерования?

Традиционная система расчета стоимости услуг по фрезерованию резьбы на станках с ЧПУ может включать приблизительные оценки, что приводит к неточностям в расчете стоимости и, следовательно, к дополнительным расходам в итоге. Предлагаемая модель устранит этот недостаток в расчете стоимости, поскольку она будет анализировать основные факторы, влияющие на стоимость, разбивая их на более мелкие, а именно: материалы, время, инструменты и контроль качества, и представлять расчет стоимости фрезерования резьбы с погрешностью ±5% следующим образом:

Динамический расчет времени обработки: от параметров к времени цикла.

- Процесс: Ваши технические характеристики резьбы и материала обрабатываются компьютерным алгоритмом на основе базы данных оптимальных параметров резки.

- Решение: Оно обеспечивает реалистичное моделирование траектории для расчета времени цикла на основе реальных скоростей, а не оптимизации траектории для минимизации количества проходов.

Прогнозирующее моделирование затрат на оснастку: анализ износа на основе данных

- Процесс: Система не использует стандартные показатели износа, а анализирует исторические данные об износе для выбора типа материала резьбы .

- Решение: Оно прогнозирует потребность в инструменте для каждой детали на основе срока службы заготовки и процессов переточки, что имеет решающее значение для конкурентоспособных цен на резьбофрезерование .

Комплексный подход к калькуляции затрат на обеспечение качества: точность имеет измеримую цену.

- Процесс: анализирует уровни допустимых отклонений и критичность проверки, чтобы определить необходимый тип проверки: калибровочный контроль и/или контроль с помощью координатно-измерительной машины (КИМ).

- Решение: Правильно рассчитывается стоимость контроля качества в диапазоне от 5 до 10% , чтобы учесть эти затраты как добавленную стоимость услуги, а не как источник страданий или горя.

В этом контексте мы совершенствуем процесс составления коммерческих предложений, который превращается из оценки стоимости в инженерное решение. Предоставляя решение для расчета стоимости фрезерования резьбы с учетом данных и логики процесса, мы обеспечиваем точность расчета, что гарантирует оптимальное соотношение цены и качества, создавая платформу для партнерского решения на технической основе.

LS Manufacturing Aerospace: фрезерование резьбы в корпусах двигателей из высокотемпературных сплавов

Этот пример демонстрирует, как наши услуги по фрезерованию резьбы на станках с ЧПУ решили важнейшую производственную задачу авиационного предприятия и доказывает нашу способность применять аналитическое мышление для решения сложных задач механической обработки :

Задача клиента

Заказчик столкнулся с серьезными задержками в производстве корпусов двигателей из сплава Inconel 718 из-за частых поломок метчиков (20%) при обработке резьбы M10x1.5 . Это не только привело к значительным затратам на оснастку и браку деталей, но и поставило под угрозу сроки выполнения проекта, подчеркнув непригодность традиционного нарезания резьбы для таких сложных задач прецизионного фрезерования высокопрочных суперсплавов .

LS Manufacturing Solution

Для достижения этой цели была внедрена 5-осевая стратегия ЧПУ с использованием кобальтовых резьбофрез. Инновационное решение для нарезания резьбы представляет собой контролируемое фрезерование с низким зацеплением , определяемое переменными параметрами скорости резания 25 м/мин и подачи 0,08 мм/зуб . Это решение обеспечивает превосходный контроль стружки по сравнению с процессом нарезания резьбы, одновременно снижая усилие резания, что позволяет решить проблему поломок и обеспечить допуск 6H, а также чистоту поверхности Ra 1,6 мкм .

Результаты и ценность

Это позволило увеличить срок службы инструментов в 5 раз (с 50 до 250 отверстий) и повысить скорость обработки на 300%. Кроме того, это обеспечило клиенту ежегодную экономию в размере 800 000 юаней . Устранив основной производственный барьер, это установило новый стандарт в фрезеровании резьбы в высокотемпературных сплавах.

Этот конкретный проект является примером нашего инженерного процесса, в котором мы используем наш опыт в применении оптимизированных параметров и высокоэффективных методов фрезерования , а также специализированных инструментов, и превращаем дорогостоящую производственную проблему в оптимизированный технологический процесс. Мы предлагаем проверенные решения для самых сложных условий.

Свяжитесь с нами, чтобы преодолеть трудности с нарезанием резьбы в сложных материалах, получить экспертные знания и вместе добиться высокой точности.

Анализ будущих тенденций развития и направлений инноваций в технологии резьбофрезерования.

В будущем услуги по обработке резьбы потребуют более целостного, прогнозного подхода к оптимизации процесса, а не реактивного подхода, ориентированного на решение проблем. Новые и перспективные тенденции включают в себя борьбу с неэффективностью в управлении инструментами, временем наладки и воздействием на окружающую среду.

Интеллектуальный мониторинг и адаптивное управление

Внедряемые нами системы основаны на датчиках, поскольку они способны измерять нагрузку на шпиндель и вибрацию во время прецизионного фрезерования резьбы , наблюдая за нагрузкой и вибрацией шпинделя при использовании прецизионных режущих инструментов. Микроизменения в признаках износа инструмента и признаках образования стружки выявляются на основе стандартных данных о схеме резания, что позволяет автоматически регулировать скорость подачи или операцию смены инструмента для перехода от планового к плановому техническому обслуживанию.

Интеграция передовых инструментов и процессов

Ключевыми технологиями в этой области являются разработка многофункциональных резьбофрез и специализированных макросов для станков с ЧПУ. Например, фреза с многошаговым резцом может обеспечить нарезание различных типов резьбы за одну операцию, а также сверление и нарезание резьбы за одну настройку. Комбинированная технология фрезерования с ЧПУ позволяет значительно сократить время обработки и предотвратить сбои в мелкосерийном производстве .

Экологичная обработка материалов с помощью микросмазки

Для решения экологических проблем и обеспечения безопасности на рабочем месте без ущерба для качества, мы совершенствуем системы минимального количества смазки (MQL) для фрезерования резьбы. Благодаря подаче точного распыленного охлаждающего тумана непосредственно на режущую кромку, этот метод снижает расход жидкости более чем на 90%, при этом эффективно отводя тепло от таких материалов, как нержавеющая сталь , что позволяет проводить более чистые и экологичные услуги по фрезерованию резьбы на станках с ЧПУ .

Эти инновации, управляемые процессами – разумная адаптация, интеграция инструментов и устойчивые процессы – отражают наше будущее, которое поможет нам добиться лучших результатов в производстве нитей благодаря нашим решениям, и подготовиться к тому, чтобы занять лидирующие позиции среди тех, кто внедряет инновации в производстве.

Часто задаваемые вопросы

1. Какова максимальная глубина обработки, достижимая при резьбофрезеровании?

Глубина может составлять максимум 5×D , например, в случае фрезерования резьбы в станках LS Manufacturing. Фрезерование с прерывистым движением позволяет получать резьбу больших размеров с точностью позиционирования ±0,02 мм, сохраняя при этом соотношение глубины и диаметра 8:1.

2. Как выбрать оптимальные параметры резания для нарезания резьбы на различных материалах?

Рекомендуемая скорость резания для обработки нержавеющей стали составляет 80-120 м/мин , а подача — 0,1-0,15 мм/зуб . Для алюминиевых сплавов скорость составит 200-300 м/мин при подаче 0,2-0,3 мм/зуб , значение которой будет определено дополнительно в зависимости от параметров резьбы.

3. Каковы основные преимущества фрезерования резьбы по сравнению с традиционным нарезанием резьбы?

Точность повысилась на 50% , диапазон погрешности составляет ±0,015 мм ; срок службы инструмента увеличился в три раза; он способен обрабатывать закаленные материалы; вероятность поломки инструмента снизилась на 90% ; а затраты снизились на 40% .

4. Экономически ли целесообразно использовать резьбофрезерование для мелкосерийного производства?

Фрезерование резьбы становится экономически целесообразным при объеме партии более 50 единиц . Компания LS Manufacturing помогает снизить затраты на 35% при мелкосерийном производстве. Кроме того, она способствует увеличению скорости доставки на 50% .

5. Как обеспечить точность размеров при серийном фрезеровании резьбы?

Благодаря применению процессов мониторинга срока службы инструмента, калибровки и статистического контроля процессов в производстве, достигается значение CPK ≥ 1,67 и процент соответствия 99,5% .

6. Какие параметры необходимы для получения онлайн-расчета стоимости фрезерования резьбы?

Эти детали будут включать материал, резьбу, технические характеристики резьбы ( например, M8 x 1.25 ), уровень точности и размер партии. Точная ценовая котировка будет предоставлена компанией LS Manufacturing в течение 15 минут .

7. Каков самый быстрый срок доставки срочных заказов на фрезерование резьбы?

Изготовление срочных образцов занимает 24 часа , а выполнение срочных заказов небольшими партиями — 3-5 дней . Компания LS Manufacturing внедрила систему ускоренного выполнения заказов для обеспечения своевременного завершения проектов.

8. Как избежать чрезмерного износа инструмента при фрезеровании резьбы в труднообрабатываемых материалах?

Благодаря использованию соответствующих инструментов со специальным покрытием и улучшенных условий обработки в сочетании с применением охлаждения под высоким давлением, компания LS Manufacturing смогла увеличить срок службы инструмента при фрезеровании резьбы в высокотемпературных сплавах более чем на 200 отверстий.

Краткое содержание

Фрезерование резьбы на станках с ЧПУ сочетает в себе научное планирование процесса с точным инструментом и строгим контролем качества, обеспечивая тем самым очень точные, эффективные и экономичные решения. Полный комплекс услуг от компании LS Manufacturing, обладающей обширными знаниями и опытом, будет проанализирован с точки зрения инструментария, оптимизации процесса и контроля качества, что подтверждается следующими данными: точность ±0,015 мм, повышение эффективности на 300% и экономия затрат на 40% .

Для индивидуальных решений или получения немедленной сметы, пожалуйста, загрузите нам чертежи ваших деталей для наиболее тщательного анализа и расчета стоимости. Если ваши требования более сложны или включают использование различных материалов, вы можете записаться на индивидуальную консультацию с нашими техническими экспертами для получения более качественной помощи. Вы также можете связаться с нашей службой поддержки по телефону , где вы можете бесплатно получить рекомендации по оптимизации, а также образцы обработки. Позвольте нам помочь вам добиться оптимальных результатов в области резьбонарезки.

Добейтесь точности и эффективности уже сегодня – получите индивидуальный расчет стоимости фрезерования резьбы за 15 минут!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .