Фрезерование на станках с ЧПУ для изготовления изделий на заказ является наиболее универсальным методом среди перечисленных выше; однако потенциальная проблема, которая может возникнуть в процессе производства, — это бюджетные и временные ограничения, которые могут возникнуть из-за того, что производство может быть еще не готово. Возможно, у заказчика есть сложные проекты.

Это результат расхождения между проектированием и производством. В индивидуальном производстве и обработке на станках с ЧПУ существует вероятность того, что специалист по проектированию не знаком с процессом, необходимым для индивидуального производства. Он не сможет понять нюансы индивидуального производства, например, доступность инструментов, сложности настройки или вторичные операции. Следовательно, в типичном процессе проверки будет отсутствовать информация, необходимая для оптимизации.

Фрезерование на станках с ЧПУ для изготовления изделий на заказ: полное справочное руководство

| Категория | Ключевые соображения | Влияние дизайна/процесса | Фактор стоимости и времени |

Проектирование деталей | Геометрическая сложность | Глубокие выемки, тонкие стенки, острые внутренние углы усложняют задачу. | Высокий уровень ( больше настроек, специальные инструменты ) |

Допуски | Более точные допуски при фрезеровании на станках с ЧПУ означают более низкую скорость обработки и большее количество проверок. | Высокая стоимость приводит к экспоненциальному росту. | |

Стандартизация функций | Использование стандартных размеров отверстий и радиусов инструмента снижает необходимость изготовления специализированных инструментов. | Снижает затраты (уменьшает количество инструментов/наладку). | |

Материал | Обрабатываемость | Алюминий легко поддается механической обработке, нержавеющая сталь – твердая ; алюминий обладает гораздо лучшими обрабатываемыми свойствами по сравнению с нержавеющей сталью. | Непосредственно влияет на время цикла и стоимость инструмента. |

Форма акций | Использование заготовок, близких к окончательной форме, снижает количество отходов; экономия достигается за счет использования стандартных заготовок. | Стоимость материалов и время черновой обработки | |

Планирование процесса | Стратегия настройки | Одноэтапные конструкции сводят к минимуму ошибки, в то время как сложные конструкции требуют нескольких этапов. | Высокое время (на установку и выравнивание) |

Оптимизация траектории инструмента | Оптимизированная траектория движения инструмента сокращает время резки в воздухе. | Важно ( экономит время работы оборудования ) | |

Поставщик | Технические возможности | Подбор комплектующих (например, для 5-осевого оборудования ) в соответствии с оборудованием и квалификацией цеха. | Крайне важен для осуществимости и качества. |

Обратная связь по DFM | Предварительные замечания по модификации конструкции для упрощения/удешевления производства. | Снижает затраты и предотвращает доработки. |

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Действительно, существует множество работ, посвященных фрезерованию на станках с ЧПУ , но очень немногие из них написаны людьми, непосредственно вовлеченными в эту профессию. Это руководство возникло не в безупречной обстановке, а в самом мире, в самой мастерской, где точность является ключевым словом, за которое нельзя торговаться. Подобное понимание развилось на полях сражений с твердыми сплавами, сложными геометрическими формами и философией совершенства.

Ключ к успеху нашей компании — это успешная реализация наших процессов. За последнее десятилетие мы смогли изготовить более 50 000 деталей на заказ с использованием станков с ЧПУ. Что еще важнее, каждая из этих деталей, будь то часть медицинского оборудования, используемого для спасения жизни, или крепежный элемент аэрокосмической отрасли, подвергавшийся значительным нагрузкам, стала для нас ценным практическим опытом. Мы неукоснительно соблюдаем рекомендации ASTM International .

Современные знания — это знания, которые мы применяем в нашей повседневной работе на производстве. Мы знаем, что нужно знать, какие режимы подачи и скорости лучше всего подходят для работы с нержавеющей сталью 316L, а также процедуры, которые необходимо соблюдать для обеспечения идеальной чистоты поверхности в соответствии с требованиями Национальной ассоциации по обработке поверхностей (NASF) .

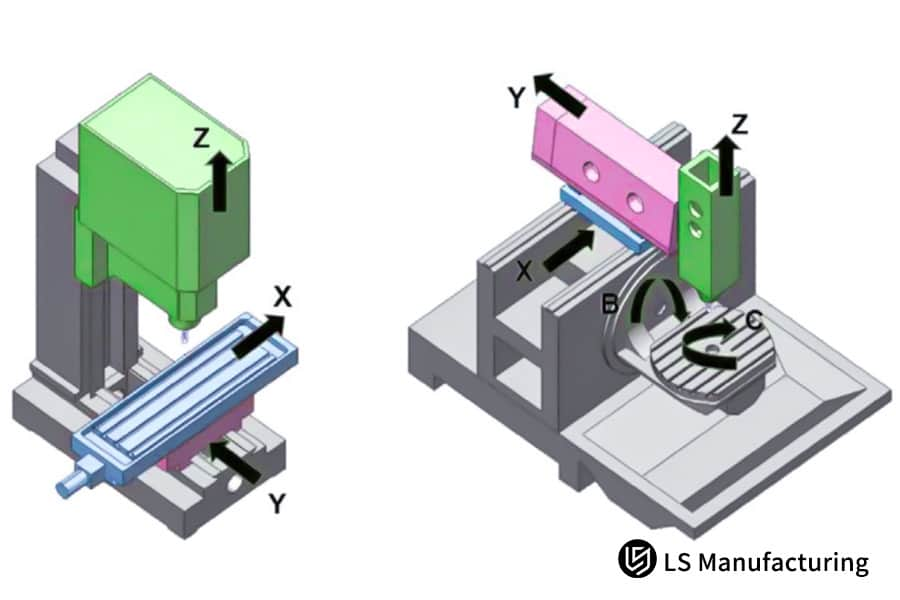

Рисунок 1: Проектирование деталей для многоосевого фрезерования с ЧПУ, объяснение от LSManufacturing.

Какие конструктивные факторы оказывают наибольшее влияние на стоимость фрезерования на станках с ЧПУ?

Понимание факторов, влияющих на стоимость фрезерования на станках с ЧПУ, является секретом успешного снижения затрат. Хотя конечная цена представляет собой единую цифру, она является суммой множества взаимодействующих переменных. Правильный анализ затрат на обработку позволяет понять, где можно добиться наибольшего снижения стоимости, не на производственной линии, а на самых ранних этапах проектирования, задолго до того, как первый резец коснется металла. Основными факторами, определяющими затраты в управлении производственными издержками, являются:

- Время цикла (использование оборудования): Зачастую это самая большая составляющая затрат. Каждая минута, проведенная деталью на станке, влечет за собой затраты. Факторы, увеличивающие время цикла, включают сложные 3D-контуры, чрезмерное удаление материала и излишне жесткие допуски, требующие более медленных и точных проходов обработки.

- Геометрия и сложность детали: В любом случае, сложность — это область, где соображения стоимости также, безусловно, являются фактором. Потребуются сложные станки с более длительным временем обработки при работе с геометрией, включающей глубокие пазы с острыми углами, стенки, которые могут вибрировать, и геометрию внутри этих пазов, требующую расширения глубоко внутри паза.

- Выбор материала и отходы: Как указывалось ранее, помимо затрат на выбор материала, на стоимость обработки влияет и сам материал. Например, использование прочного материала, такого как титан, подразумевает интенсивную резку, а следовательно, и увеличение времени цикла резки. Кроме того, вместо того чтобы использовать материал для обработки 80% материала из цельного куска заготовки, его использование будет неэффективным при проектировании изделия, для которого 80% материала будет обработано из заготовки, близкой к окончательной форме.

- Допуски и качество обработки поверхности: Допуски, превышающие функционально требуемое значение, увеличивают стоимость почти вдвое. Причина в том, что вместо допуска ±0,1 мм потребуется допуск ±0,025 мм , что обойдется в десять раз дороже. Кроме того, если поверхность, не требующая полировки, все же нуждается в полировке или шлифовке, это займет много времени.

В заключение, эффективный контроль производственных затрат начинается с продуманного проектирования. Сосредоточившись на проектировании с учетом технологичности, вы напрямую влияете на основные факторы стоимости фрезерования на станках с ЧПУ . Хорошо проведенный анализ затрат на обработку , учитывающий время цикла, сложность и технические характеристики с самого начала, является наиболее мощным инструментом для проектирования высококачественных и экономически эффективных деталей, обрабатываемых на станках с ЧПУ .

Как добиться оптимального баланса между стоимостью и производительностью за счет выбора материалов?

Для достижения оптимального баланса затрат и производительности в процессах обработки на станках с ЧПУ необходимо также начать с оптимизации выбора материалов . Не всегда можно выбрать материал с наилучшими свойствами; это должен быть материал, наиболее подходящий для выполнения функциональных требований оптимальным образом, чтобы добиться минимальной стоимости проекта.

| Тип материала | Учет стоимости | Примечание по обрабатываемости и эксплуатационным характеристикам |

| Алюминий (например, 6061) | Снижение затрат на материалы и механическую обработку. Отлично подходит для экономичных решений в отношении материалов . | Высокая обрабатываемость, хорошее соотношение прочности и веса . Широко используется для изготовления прототипов и корпусов. |

| Пластмассы (например, делрин, PEEK) | Стоимость материалов варьируется; зачастую она ниже, чем стоимость обработки. | Легко поддается механической обработке; функциональные свойства (например, химическая стойкость, низкое трение) определяют выбор. |

| Низкоуглеродистые и инструментальные стали | Умеренная стоимость материалов; более высокая стоимость обработки, чем у алюминия. | Высокая прочность ; используется для изготовления пресс-форм, оснастки и промышленных деталей. Оптимальное соотношение прочности и стоимости. |

| Нержавеющие стали (например, 304, 316) | Высокая стоимость обусловлена особенностями материала и высокими затратами на механическую обработку. | Коррозионная стойкость имеет ключевое значение . Более абразивный материал приводит к более быстрому износу инструмента и увеличению времени цикла. |

| Титан и инконель | Высокая стоимость материалов и обработки. | Используется для достижения максимальной прочности/веса или при экстремальных температурах. Сложно поддается механической обработке, требует специальных процессов. |

В заключение, наиболее эффективная конструкция деталей, изготовленных на станках с ЧПУ, учитывает технологичность на начальном этапе. Сотрудничая с производственным партнером на этапе проектирования, вы можете оценить альтернативы — например, использование предварительно закаленной стали вместо термообработки более мягкой марки — чтобы определить наиболее экономичные решения по материалам , обеспечивающие необходимую производительность и достигающие идеального баланса стоимости и производительности .

Рисунок 2: Основные принципы проектирования экономичных компонентов, изготовленных на заказ методом фрезерования на станках с ЧПУ компанией LS Manufacturing.

Какие конструктивные решения могут эффективно сократить время обработки?

Оптимизированные конструктивные решения на стратегическом уровне, по сути, представляют собой один из наиболее эффективных способов достижения цели сокращения времени обработки и себестоимости производства. В этих условиях роль инженеров в проектировании компонентов с учетом технологичности заключается в уменьшении любой сложности, что в конечном итоге обеспечивает эффективные решения для обработки .

| Стратегия дизайна | Пример реализации | Влияние на обработку материалов |

| Простая геометрия | По возможности устраните все изогнутые поверхности, преобразовав их в плоские. | Упрощены траектории движения инструмента по нескольким осям и код. |

| Стандартизация функций | Используйте стандартные значения для диаметров отверстий, радиусов скругления углов и размеров резьбы. | Сокращает количество изменений в инструменте и потенциальные источники ошибок. |

| Предотвратите образование глубоких и узких кариозных полостей. | Отрегулируйте размеры карманов так, чтобы они были пропорциональны размерам и возможностям инструментов . | Устраняет необходимость использования выдвижных инструментов и связанную с этим медлительность. |

| Неустойчивые конструкции крепления | Используйте параллельные поверхности и выступы. | Легко монтируется, легко монтируется и затем резается на высокой скорости, без вибрации во время резки. |

| Устраните тонкие стены и высокие участки. | Укрепите тонкие секции или спроектируйте их как отдельные узлы. | Предотвращает вибрацию , снижает необходимость в легкой финишной обработке и повышает точность. |

Оптимизированная конструкция с акцентом на простоту и стандартизацию лежит в основе эффективных решений для механической обработки . Можно утверждать, что такой проактивный подход поможет гарантировать, что каждый аспект вашего проекта по фрезерованию на станке с ЧПУ не только будет соответствовать поставленной цели, но и будет обладать определенной ценностью с точки зрения скорости и экономичности.

Как допусковое проектирование влияет на себестоимость и качество обработки?

Использование оптимизации допусков имеет решающее значение для контроля качества и стоимости в производстве. Хотя прецизионное фрезерование в производстве имеет первостепенное значение, каждый последующий этап сопряжен с очень высокими затратами. Для достижения баланса между точностью и стоимостью необходимо определить, где точность функционально задана, где она задана условно и где она функционально необходима. Влияние разумной стратегии установки допусков может быть значительным как с точки зрения качества, так и стоимости.

Экспоненциальная стоимость более высоких уровней допустимых отклонений

Стоимость будет разной, если допуск составляет ±0,025 мм или ±0,1 мм . При малых допусках стоимость будет экспоненциально возрастать, поскольку станки будут работать на более низких скоростях с использованием специализированного оборудования и даже координатно-измерительных машин .

Технологический процесс и время цикла обработки

В этом сценарии токари могут оказаться в ситуации, когда, в соответствии с допустимыми отклонениями, им приходится полагаться на безопасные условия обработки, чтобы выполнить заданное требование без каких-либо отклонений. В этом случае, учитывая цикл обработки готового изделия, последствия значительны и приводят к дополнительным затратам, как указано ниже. Парадоксально, но помимо увеличения этих затрат, повышается и вероятность брака из-за отклонений от жестких пределов допустимости.

Функция важнее формы

При выборе допустимых допусков следует также учитывать функцию, которую выполняет деталь. Для зон критического контакта потребуются жесткие допуски, в то время как для зон, требующих размеров с эстетической, а не функциональной точки зрения, могут использоваться стандартные допуски, что, в свою очередь, снизит затраты на фрезерование на станках с ЧПУ .

В заключение, разумный подход к оптимизации допусков заключается не в минимизации точности, а в ее стратегическом применении. Проведя функциональный анализ для определения разумных настроек допусков для каждой характеристики, производители могут достичь необходимого баланса между точностью и стоимостью , обеспечивая при этом производительность детали и активно работая над снижением затрат на фрезерование на станках с ЧПУ и оптимизацией производства.

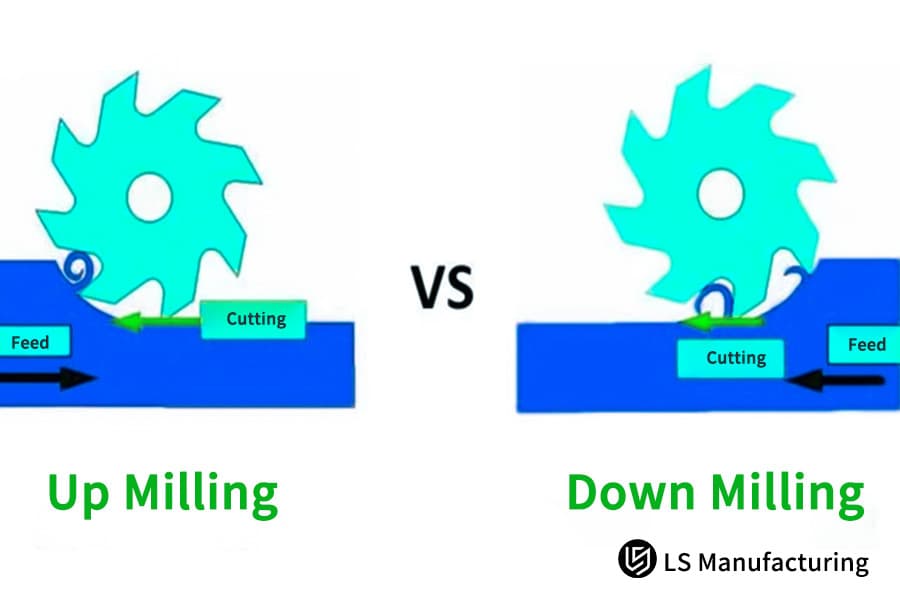

Рисунок 3: Сравнение традиционного и попутного фрезерования в методах производства на станках с ЧПУ, используемых компанией LS Manufacturing.

Как снизить производственные затраты за счет стандартизации проектирования?

Внедрение стандартизации проектирования — это мощная, но часто недооцениваемая стратегия снижения затрат . В контексте фрезерования на станках с ЧПУ для изготовления изделий на заказ стандартизация не ограничивает творчество, а, наоборот, оптимизирует производство, устраняя ненужное разнообразие. Основной принцип заключается в максимальном повторном использовании проверенных и эффективных производственных элементов. Преимущества стандартизации как с точки зрения стоимости, так и надежности значительны:

Сокращение времени на подготовку и снижение затрат на оснастку.

В результате будет достигнута масштабная стандартизация значительно меньшего количества вариантов оснастки, основанных на размерах отверстий, радиусах скругления углов и типах резьбы, которые будут попадать в указанные выше категории. Это значительно сократит время наладки оснастки, поскольку это один из важнейших факторов, замедляющих выполнение работы. Также появится возможность закупать качественную оснастку оптом.

Повышение надежности процесса и качества.

Использование стандартных параметров позволит операторам станков рассчитывать на стандартные скорости, подачи и производительность процесса. Полученные в ходе работы знания приведут к более эффективному устранению ошибок, возникающих при программировании. Таким образом, будет обеспечена надежность и качество производимой продукции.

Упрощение учета запасов и закупок

Эта стандартизация, в свою очередь, продолжается вплоть до этапа учета сырья, то есть упрощения перечня сырья с точки зрения размеров прутков и листового металла до упрощения закупки стандартизированных крепежных деталей, таких как винты, штифты и т. д.

Сокращение времени вывода новых разработок на рынок.

Традиционные компоненты наборов деталей в библиотеке облегчают проектирование со стороны конструктора. Это достигается за счет проектирования компонента с использованием проверенных строительных блоков. Такая процедура проектирования сокращает время, затрачиваемое на этот этап изготовления прототипов. Это происходит благодаря соответствующему проектированию деталей на основе знаний об их технологическом процессе.

Стандартизация проектирования — одна из стратегий снижения затрат , которую можно дополнительно сочетать с производством на станках с ЧПУ для обеспечения эффективности. Суть в том, что вместо поощрения разнообразия можно достичь преимуществ стандартизации , таких как ускоренное производство, экономия затрат, точность и, в конечном итоге, гибкость производственной компании.

Как выбор метода обработки поверхности влияет на общую стоимость?

Выбор оптимального типа обработки поверхности является важнейшим шагом на пути к созданию экономически эффективной конструкции для фрезерования на станке с ЧПУ . Эти решения важны, поскольку они напрямую влияют на прочность, эстетическую привлекательность и функциональные возможности детали. Однако эти решения сопряжены со значительными затратами. Экономически эффективная стратегия оптимизации затрат при выборе параметров обработки предполагает обеспечение соответствия требуемого уровня производительности детали условиям окружающей среды, а не выбор самой прочной конструкции, если ее функциональность не является необходимой. Эти решения принимаются путем тщательного сравнения процессов обработки по ряду факторов:

Стоимость обработки в зависимости от уровня производительности

Хотя специализированные методы обработки, такие как пескоструйная обработка и анодирование, относительно менее затратны, они оказываются достаточно эффективными, учитывая, что выполняют свою задачу по созданию защитных слоев и полированной поверхности для изделий с низкими эксплуатационными характеристиками. Методы обработки среднего уровня обходятся в среднем, но при этом более долговечны и прочны. Очень специализированные методы обработки, такие как химическое никелирование и нанесение покрытия из ПТФЭ , очень дорогостоящи.

Геометрия детали и требования к предварительной обработке

Для процессов гальванического покрытия могут потребоваться определенные радиусы закругления углов, чтобы предотвратить образование гальванических зон и обеспечить равномерную толщину покрытия поверхности. Требования к процессу могут включать изготовление маски и значения микроструктуры поверхности, которые измеряются шероховатостью поверхности Ra .

Последствия сроков выполнения заказа и размера партий

Некоторые производственные операции требуют длительного времени выполнения, и в этом случае также целесообразно передать изготовление некоторых компонентов сторонним подрядчикам, что увеличит время выполнения на несколько дней. Высокая стоимость покраски может быть стандартизирована, что делает анодирование сравнительно дешевле.

Функциональные требования Выбор привода

Выбор материала должен основываться на функциональных спецификациях. Необходима ли электропроводность? В данном конкретном случае анодирование невозможно. Не подвержены ли вы воздействию определенных химических веществ? Необходим ли материал с меньшим трением на поверхности? Эти вопросы должны предшествовать определению наиболее подходящей или экономически эффективной конструкции для фрезерования на станке с ЧПУ .

Не будет ошибкой сказать, что выбор методов обработки поверхности в сочетании с эффективной стратегией является неотъемлемой частью оптимизации затрат . Анализ потребностей, связанных с методами обработки поверхности, позволяет избежать нежелательных затрат, что помогает обеспечить максимальную отдачу от использования готовой продукции.

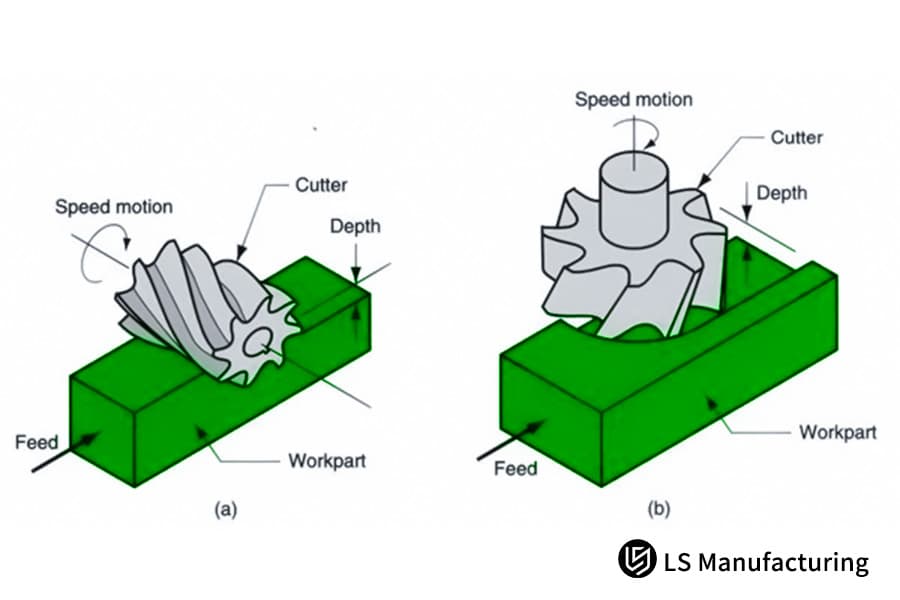

Рисунок 4: Понимание процессов фрезерования на станках с ЧПУ для экономичного производства деталей компанией LS Manufacturing.

Как проводить анализ технологичности производства на этапе проектирования?

Тщательный анализ технологичности производства является наиболее эффективной превентивной мерой, которую можно предпринять для обеспечения успешного и эффективного производственного процесса. Тщательное изучение процесса проектирования задолго до его реализации наиболее эффективно позволяет устранить проблемы до того, как потребуются дорогостоящие изменения в конструкции или задержки на производственной линии, и поэтому лежит в основе любого успешного шага по снижению затрат на фрезерование на станках с ЧПУ . Систематическая проверка технологичности производства обычно фокусируется на нескольких критически важных областях оценки рисков проектирования :

- Доступность инструмента и осуществимость элементов: это включает в себя проверку того, что все внутренние углы, полости и подрезы доступны для стандартных режущих инструментов. Такие элементы, как глубокие узкие пазы или отверстия с большим соотношением длины к диаметру, могут потребовать специального инструмента или невозможных углов обработки, что значительно увеличивает стоимость и сложность.

- Проектирование для обеспечения стабильной фиксации: анализ оценивает, позволяет ли геометрия детали обеспечить надежное и воспроизводимое зажимание во время обработки. Конструкции без достаточного количества параллельных поверхностей или точек крепления могут потребовать дорогостоящих нестандартных приспособлений, увеличить время настройки или увеличить риск смещения детали, что приведет к браку.

- Соответствие материала и геометрии: Эта проверка оценивает совместимость выбранного материала и конструкции. Она выявляет потенциальные проблемы, такие как чрезмерно тонкие стенки, которые могут вибрировать или деформироваться, излишне толстые участки, которые приводят к нерациональному использованию материала и времени обработки, или острые внутренние углы, которые создают концентраторы напряжений и требуют использования более мелких и менее прочных инструментов.

- Рационализация допусков и качества поверхности: Исследование всех заданных допусков и качества поверхности является важной частью анализа технологичности . Это необходимо для того, чтобы поставить под сомнение заданные размеры, которые, с функциональной точки зрения, слишком жесткие, поскольку они являются основными элементами затрат, а также для согласования заданного качества поверхности с требованиями, вместо того чтобы обрабатывать деталь с непомерными затратами, преследуя единственную цель – эстетическую отделку.

Вкратце, DFM-контроль в процессе проектирования можно считать очень проактивным и весьма позитивным подходом. Оценка проектных рисков позволяет превратить любой барьер производственного процесса в оптимизированную возможность, а конечный продукт получается инновационным, высокофункциональным, экономичным в производстве и изготовлении при значительно сниженных затратах на фрезерование на станках с ЧПУ .

Компания LS Manufacturing Automotive Parts Industry: Оптимизация облегченной конструкции опор двигателя.

В рамках успешного проекта LS Manufacturing интегрированное проектирование является примером метода, с помощью которого инженеры способны решать основные проблемы, возникающие в автомобильной промышленности. Среди этих проблем — вопрос, возникший у поставщика первого уровня, производящего детали для автомобилей, который потребовал радикальной оптимизации автомобильных деталей , а именно детали двигателя.

Задача клиента

Традиционный процесс изготовления существующего кронштейна крепления двигателя, а также кронштейна, используемого в автомобиле клиента, включал механическую обработку стали. В данном случае такой подход был излишне сложным, поскольку конечный продукт получался более тяжелым, что являлось недостатком двигателя с точки зрения эффективности автомобиля. Во-вторых, это было расточительно, поскольку сталь довольно дорога.

LS Manufacturing Solution

Мы начали всесторонний анализ облегченной конструкции и производственных процессов. Мы заменили материал на более прочный алюминиевый сплав, с которого начали. Затем, используя инструмент топологической оптимизации, мы перераспределили его для получения более оптимизированной формы с большей эффективностью, удалив материал из некритических областей. Наконец, благодаря более быстрой обработке этой сложной формы на станках с ЧПУ.

Результаты и ценность

Ввиду этого, результаты, достигнутые в рамках данного проекта, оказались блестящими. Это объясняется тем, что конечный компонент весит на 25% меньше, что положительно сказывается на экономии топлива. Что еще более важно, благодаря внедрению методов уменьшения расхода материала, оптимизации конструкции деталей и экономически эффективных технологий обработки , удалось добиться снижения себестоимости производства на 30% .

Это показывает, что ценность может быть создана с помощью системного подхода , так что сочетание концепций облегчения конструкции, процессов и понимания материалов приведет к выдающимся характеристикам компонентов, снижению затрат и повышению экологичности. Таким образом, успешный пример компании LS Manufacturing обеспечивает ей конкурентное преимущество.

Нужен подробный анализ DFM и смета на ваши компоненты? Нажмите здесь и опишите свои требования!

Как наладить сотрудничество с производителями для достижения максимальной экономической эффективности?

Истинная оптимизация затрат начинается со стратегического сотрудничества с производителем . Партнерство с вашим поставщиком услуг по механической обработке на начальном этапе проектирования позволяет использовать его практический опыт в производстве еще до окончательной доработки моделей. Такое активное взаимодействие открывает значительные возможности и является одним из наиболее эффективных советов по проектированию фрезерных станков с ЧПУ . Ценность раннего участия вашего производственного партнера обеспечивается несколькими ключевыми каналами:

- Проактивная обратная связь по проектированию с учетом технологичности производства (DFM): инженеры с непосредственным опытом обработки материалов могут немедленно выявить элементы, которые сложно, медленно или дорого изготавливать. Они могут предложить незначительные, некритичные изменения геометрии — например, корректировку толщины стенки или радиуса скругления углов — которые значительно упрощают обработку без влияния на функциональность.

- Поиск альтернативных источников материалов и технологических процессов: Партнер по сотрудничеству может предложить более доступные или экономически выгодные марки материалов, соответствующие вашим требованиям. Он также может посоветовать, будет ли экономичнее изготовить деталь из цельного куска металла на станке с ЧПУ или из набора более простых компонентов , сбалансировав затраты на механическую обработку и трудозатраты на сборку.

- Интеграция стратегий оснастки и приспособлений: Первая презентация дает поставщику возможность разработать стратегию оптимального внедрения решений по оснастке и приспособлениям . Это может включать в себя как проектирование зажимных приспособлений для заготовок с акцентом на сокращение количества переналадок, так и разработку стратегий переналадки, предусматривающих позиционирование заготовки с помощью точечного позиционера для облегчения работы с ней.

- Эффективное прогнозирование затрат и анализ рисков: Поскольку с самого начала будет возможна разработка технологичной конструкции, это позволит производителю эффективно прогнозировать затраты. Более того, это обеспечит эффективное понимание бюджета на ранней стадии и, безусловно, позволит сэкономить средства по сравнению с дорогостоящими изменениями на более позднем этапе.

Для оптимизации затрат необходимо рассматривать производителей станков с ЧПУ скорее как партнеров по проектированию, чем как поставщиков. Ценность, которую они могут привнести в ваш проект благодаря раннему участию, заключается в том, чтобы оценить вашу философию проектирования, благодаря чему ваш проект будет основан на платформе технологичности с самых ранних этапов разработки. Совместное проектирование — это заключительный совет по проектированию фрезерных станков с ЧПУ с точки зрения технологичности.

Часто задаваемые вопросы

1. Насколько оптимизация проектирования может способствовать снижению затрат, если вообще способствует?

Учитывая сложность проекта и степень доступной оптимизации затрат, разумная оптимизация проектирования может привести к экономии от 20% до 40% .

2. Повлияет ли оптимизация конструкции на характеристики продукта?

Безусловно, профессиональная оптимизация дизайна — это определенно полезное улучшение при сохранении функциональности. Мы будем проводить строгие проверки, чтобы исключить любое влияние на функциональность.

3. Требуется ли оптимизация конструкции при мелкосерийном производстве?

Оптимизация конструкции применима для любого количества партий. В случае небольшого количества партий оптимизация конструкции приведет к снижению затрат.

4. Как бы вы подошли к процессу проведения анализа рентабельности инвестиций (ROI) в рамках оптимизации проектирования?

В наш отчет также включен анализ затрат и выгод , в рамках которого определяются необходимые инвестиции в области оптимизации и рентабельность инвестиций таким образом, чтобы это помогало принимать обоснованные решения.

5. Какие материалы мне понадобятся для проведения процесса оптимизации конструкции?

Необходимо предоставить следующие материалы: 3D-модели, 2D-чертежи и технические характеристики. Это позволит нам провести полный анализ технологичности изготовления.

6. Как определить осуществимость оптимизированного решения?

Кроме того, корректность нашей методики оптимизации также проверяется с помощью различных методов, таких как расчет CAE, быстрое прототипирование и, наконец, изготовление прототипа.

7. Доступно ли обучение по вопросам оптимизации проектирования?

Мы предоставляем нашим партнерам индивидуально разработанные тренинги по оптимизации проектирования, чтобы помочь их командам улучшить свои навыки проектирования и добиться непрерывного совершенствования.

8. Каким образом обеспечивается защита интеллектуальной собственности в методе оптимизации?

Мы строго соблюдаем соглашения о конфиденциальности. Интеллектуальная собственность на наши решения по оптимизации принадлежит вам. Таким образом, ваше конкурентное преимущество гарантировано.

Краткое содержание

Благодаря совместным усилиям по оптимизации проектирования и производства, удается снизить себестоимость продукции, а также повысить ее качество. Обладая обширными знаниями в конкретной отрасли и штатом экспертов, организация предоставляет клиентам комплексные решения, начиная с консультации и заканчивая этапом производства.

Позвоните или свяжитесь с нами сегодня, чтобы получить бесплатный отчет о проектировании с учетом технологичности производства от наших экспертов-конструкторов из LS Manufacturing, и мы поможем вам изучить и оптимизировать проекты с точки зрения затрат на их производство.

Избавьтесь от узких мест, и мы изготовим для вас детали методом высокоточной фрезеровки на станках с ЧПУ , обеспечивая быстрые, стабильные и надежные результаты. Нажмите, чтобы узнать, как наши решения в области механической обработки помогут вам повысить эффективность.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать, литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .