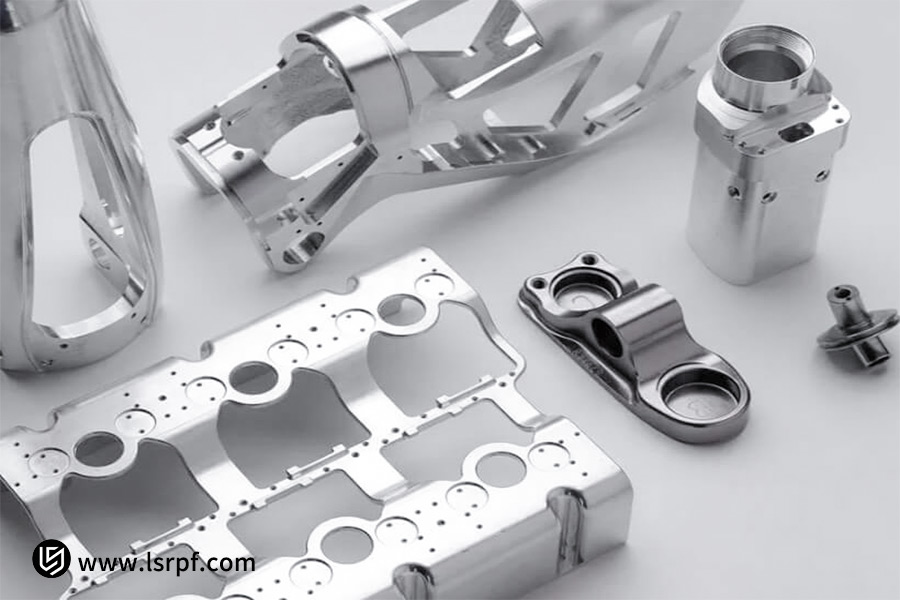

В эпицентре современного производства обработка алюминия на станках с ЧПУ стала важнейшим инструментом для производства передовых высокоточных компонентов благодаря своей непревзойденной эффективности, впечатляющей точности и превосходной воспроизводимости. От аэрокосмической отрасли до бытовой электроники, алюминий и алюминиевые сплавы являются предпочтительным материалом для большинства отраслей благодаря своей лёгкости, высокой прочности и обрабатываемости.

Но путь к совершенству не всегда лёгок. Присущие алюминию свойства материала — низкий предел текучести и высокий коэффициент теплового расширения — делают его наиболее подверженным воздействию сил резания, зажима и нагрева при обработке алюминия на станках с ЧПУ , что приводит к нестабильной деформации деталей и появлению опасных остаточных напряжений. Эти напряжения и деформации обычно не проявляются до момента завершения обработки, что в лучшем случае приводит к неточности размеров, а в худшем — к браку целых заготовок, что серьёзно снижает качество, структурную целостность и точность сборки готовой детали, изготовленной с помощью ЧПУ .

В этом руководстве мы систематически и логично проанализируем основные причины подобных проблем и предоставим обширный список проверенных решений, которые помогут вам проектировать безупречные детали, обрабатываемые на станках с ЧПУ. Чтобы сэкономить ваше время, предлагаем краткий обзор основных результатов.

Краткая справочная таблица по предотвращению деформаций и напряжений при обработке алюминия на станках с ЧПУ

| Контрольные ссылки | Основные цели | Ключевые стратегии |

| Параметры процесса | Уменьшите силы резания и нагрев |

|

| Проектирование приспособлений | Равномерно распределите стресс |

|

| Охлаждение инструмента | Эффективное охлаждение и удаление стружки |

|

Предотвращение и контроль коробления и напряжений в алюминиевых деталях, изготовленных на станках с ЧПУ, — это системный междисциплинарный подход. Эта удобная справочная таблица наглядно иллюстрирует взаимосвязь трёх основных технических дисциплин:

- Минимизация усилий резания и подвода тепла в источнике за счет оптимизированных параметров процесса.

- Точная конструкция приспособления обеспечивает стабильную поддержку заготовки без добавления внешних напряжений.

- Эффективные методы инструментальной оснастки и охлаждения позволяют контролировать и направлять тепло, выделяемое в процессе обработки.

Почему стоит доверять этому руководству? Практический опыт обработки на станках с ЧПУ от LS

Наш опыт в LS Precision показывает, что теория должна быть проверена практикой для создания ценности. Каждый метод, представленный в этом руководстве, — это не теоретическое руководство, а кульминация нашего коллективного, проверенного и максимально эффективного опыта, полученного изо дня в день на станке с тысячами сложных деталей с ЧПУ . Мы серьёзно подошли к проблеме деформации алюминия и логически сформулировали эффективные решения, чтобы предоставить вам открытый, стабильный и эффективный путь.

Наш опыт говорит сам за себя. Например, применив метод «высокодавленного внутреннего охлаждения + динамического фрезерования » , мы успешно снизили погрешность плоскостности конкретной детали из авиационного алюминия с 0,15 мм/ кв.м до менее 0,05 мм/ кв.м . Используя стандартизированный процесс «отжига для снятия напряжений после черновой обработки», мы полностью устранили историческую проблему разброса точности посадки серии тонкостенных полых компонентов. Эти примеры эксплуатации служат прочной основой и гарантией для всех рекомендаций, содержащихся в данном руководстве.

Почему обработка алюминия подвержена деформациям и напряжениям? Каковы основные причины?

Обработка алюминия на станках с ЧПУ широко применяется благодаря своей точности и эффективности. Детали из алюминия подвержены остаточным напряжениям и деформациям при обработке, что может значительно снизить качество конечного продукта. Эта проблема, по сути, обусловлена взаимодействием характеристик алюминия и процесса обработки.

Свойства алюминия

Алюминий обладает высоким коэффициентом теплового расширения и низкой твёрдостью, что является его неотъемлемой характеристикой, склонной к деформации. Алюминий очень чувствителен к температуре . Локальный нагрев в процессе механической обработки приводит к неравномерному расширению материала при нагревании и неравномерному сжатию при охлаждении, что приводит к деформации и остаточным термическим напряжениям. Кроме того, алюминий относительно мягок и, следовательно, более подвержен пластической деформации или перестройке напряжений внутри материала под действием внешних механических нагрузок.

Процесс обработки

С точки зрения механической обработки, силы резания и тепло, выделяющиеся при резании, являются внешними причинами, непосредственно приводящими к деформации . В зоне контакта инструмента и заготовки возникают высокие температуры. При недостаточном охлаждении высокая температура может привести к расширению материала и локальному размягчению.

Напротив, сдвиг и выдавливание материала инструментом во время резки нарушают внутреннее равновесие напряжений в материале. Это особенно актуально при неподходящих параметрах резания или затуплении инструмента. Чрезмерные механические напряжения приводят к прямой деформации заготовки. Кроме того, неправильное закрепление материала в заготовке создаёт дополнительные напряжения, что также повышает вероятность её деформации.

Основной причиной деформации и напряжения при обработке алюминия является взаимосвязь между собственными характеристиками материала и термическими и механическими напряжениями во время обработки.

Как можно снизить риски деформации путем оптимизации параметров обработки?

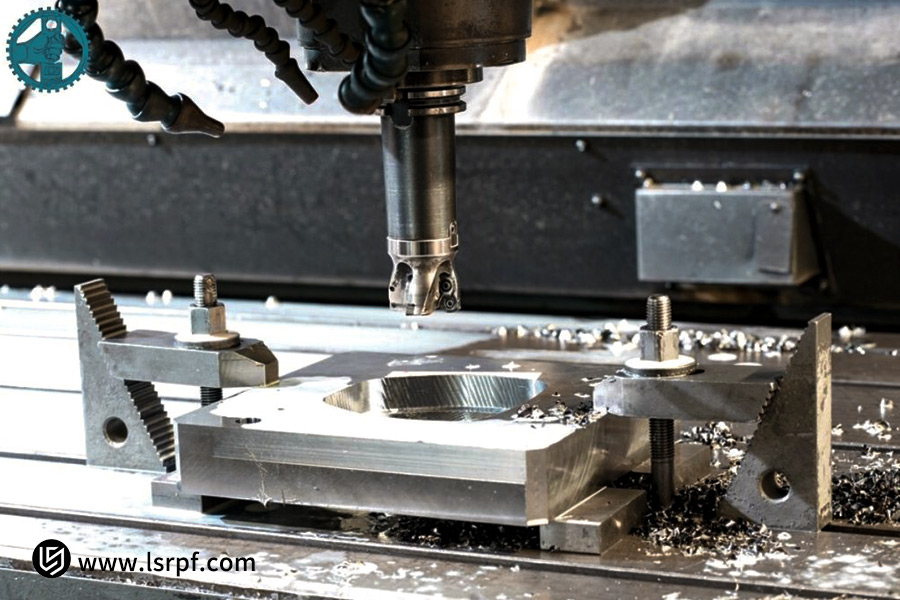

В современном прецизионном производстве производительность станков с ЧПУ является залогом производства качественных деталей, однако максимальный потенциал оборудования может быть раскрыт только при правильной настройке параметров процесса. Ключом к оптимальной настройке параметров резания является использование принципов высокоскоростной обработки (HSC).

1. Скорость резки:

На первом этапе необходимо использовать высокую скорость резания (рекомендуется 200–300 м/мин) . Чем выше скорость, тем тоньше стружка, тем стабильнее усилия резания и тем лучше отводится тепло от стружки, а не передается заготовке.

2. Установка скорости подачи:

Регулировка подачи имеет важное значение. Рекомендуется увеличить подачу на зуб (0,1–0,2 мм/зуб), чтобы избежать чрезмерного трения между инструментом и материалом, приводящего к выделению тепла. Однако это необходимо компенсировать, поддерживая небольшую глубину резания, чтобы избежать высоких сил резания.

3. Контроль глубины реза:

Контроль радиальной глубины резания имеет важнейшее значение. Необходимо использовать стратегию «малая глубина резания, высокая подача», ограничив радиальную глубину резания 5–20% от диаметра инструмента. Это снижает силы резания, фактически минимизируя изгибающие напряжения и деформацию заготовки.

4. Стратегия резки:

Стратегия резки также важна:

- При программировании отдайте приоритет попутному фрезерованию и применяйте плавное и постоянное движение резания, чтобы избежать ударных нагрузок из-за резких возвратно-поступательных движений.

- Используя хорошие динамические характеристики современных станков с ЧПУ, применение стратегий трохоидального фрезерования или динамического фрезерования позволяет поддерживать постоянную нагрузку резания, а также дополнительно повышать стабильность процесса и низкий подъем температуры.

Используя научно обоснованный набор параметров, такой как высокоскоростная обработка, операторы могут оптимизировать производительность станков с ЧПУ , тем самым повышая стабильность обработки и качество деталей.

Как конструкция приспособления влияет на точность обработки алюминия?

При обработке алюминия на станках с ЧПУ конструкция оснастки играет важнейшую роль в определении точности конечного продукта , уступая лишь производительности станка и выбору инструмента. Несоответствие конструкции оснастки требованиям может привести к прямой деформации заготовки, вибрации или смещению, что в конечном итоге снизит точность обработки.

1. Плюсы и минусы различных конструкций приспособлений:

Различные конструкции приспособлений также имеют различные сильные и слабые стороны:

- Приспособления с пластинами удобны и несложны, но подвержены локальной деформации из-за отсутствия точек зажима или неравномерного приложения давления.

- Тиски устанавливаются быстро и легко, но создают напряжение из-за неправильной параллельности губок или регулировки силы зажима.

- Для сложных или тонкостенных алюминиевых деталей оптимальным вариантом являются вакуумные присоски и контурные приспособления . Они обеспечивают большую и равномерную поддержку и присасывание, равномерно распределяют давление зажима по всей поверхности основания и практически исключают локальную деформацию.

Лучшие практики зажима алюминиевых деталей

Передовая практика зажима алюминиевых деталей требует соблюдения двух основных правил:

- Оптимизируйте площадь опорного контакта. Точки опоры должны быть стратегически расположены в соответствии с формой заготовки, особенно в направлении выступов, чтобы избежать деформации инструментов под действием сил резания.

- Контролируйте величину и площадь зажимаемой поверхности , используйте динамометрический ключ и затягивайте сначала постепенно, симметрично, чтобы избежать чрезмерного затягивания в одной точке. Для очень тонких деталей можно использовать специальные технологии, например, литые опоры из легкоплавких сплавов .

Благодаря эффективному выбору типа приспособления в соответствии с формой детали, а также жесткой опорой и контролем усилия зажима можно свести к минимуму вторичные напряжения, возникающие при зажиме, сохраняя геометрическую точность и постоянство при обработке алюминия на станках с ЧПУ.

Насколько важны выбор инструмента и стратегии охлаждения для контроля деформации?

Выбор инструмента и стратегии охлаждения при обработке алюминия на станках с ЧПУ играют далеко не второстепенную роль; они являются важнейшими элементами, непосредственно регулирующими образование и передачу тепла, выделяемого при обработке , и, следовательно, величину деформации заготовки. Они остаются одним из наиболее эффективных способов регулирования сил резания и нагрева в точке их образования.

1. Влияние геометрии инструмента на качество обработки:

Геометрия инструмента и технология покрытия оказывают непосредственное влияние на плавность и распределение тепла в процессе резания . Для алюминия высокие передние углы и большие стружечные канавки максимально реализуются при использовании острого инструмента. Такая форма значительно снижает сопротивление резанию и, следовательно, повышает плавность резания, а также уменьшает пластическую деформацию и нагрев, возникающие из-за эффекта «сжатия». Конструкция с тремя режущими кромками обеспечивает высокую жесткость и достаточное пространство для стружки.

2. Влияние технологии нанесения покрытия на качество обработки:

Кроме того, специализированные технологии покрытий (например, покрытия исключительно для цветных металлов) не только снижают износ инструмента, но и эффективно подавляют рост температуры резания за счет снижения коэффициента трения.

3. Стратегии охлаждения:

Эффективность систем охлаждения обратно пропорциональна своевременному отводу тепла, выделяющегося при обработке. Традиционное охлаждение перетоком часто затрудняет точное проникновение в горячую зону вокруг режущей кромки инструмента.

В связи с этим внутренняя подача СОЖ под высоким давлением ( HPCO ) становится всё более популярной как лучший метод контроля деформации. СОЖ под давлением более 70 бар точно распыляется на режущую кромку через каналы державки инструмента. Это обеспечивает три эффекта:

- Мгновенно снижает температуру резки;

- Эффективно смывает стружку, предотвращая тем самым вторичные прижоги на обработанной поверхности;

- Образует смазывающую пленку между инструментом и стружкой, что снижает тепловыделение из-за трения.

Применение острого режущего инструмента, предназначенного для обработки алюминия , и технологии подачи СОЖ под высоким давлением позволяет минимизировать и эффективно отводить тепловыделение при резке, естественным образом предотвращая деформацию, вызванную термическими напряжениями. Это является основной технической гарантией точности размеров деталей.

Где процессы термообработки и снятия напряжений наиболее эффективны?

При обработке алюминия на станках с ЧПУ снятие напряжений и термическая обработка не являются одноэтапными корректирующими процессами; это важные пошаговые контрольные действия. Их выполнение во многом зависит от сроков, и выбор подходящего этапа имеет решающее значение. В основном они применяются на двух важных этапах:

1. Оптимальный этап — после черновой обработки и перед чистовой:

Это самый частый и производительный период. После черновой обработки, когда снимается большая часть припуска, остаточные литейные или прокатные напряжения в заготовке, а также дополнительные напряжения, возникающие в процессе этой обработки, достигают неуравновешенного максимума.

2. Отжиг для снятия напряжений:

Отжиг для снятия напряжений (обычно нагрев до 300–350 °C, выдержка в течение 2–4 часов, а затем охлаждение в печи) в настоящее время является оптимальным способом снятия и выравнивания большинства этих напряжений и создания стабильного состояния напряжений для последующей отделки, обеспечивая тем самым долгосрочную стабильность размеров.

3. Процесс предварительной обработки материала:

Снятие напряжений с необработанного алюминиевого листа в процессе предварительной обработки (то есть перед механической обработкой) также эффективно , особенно для крупногабаритных материалов или материалов с неизвестным начальным напряженным состоянием. Для деталей с требованиями сверхвысокой точности после получистовой обработки может быть применена дополнительная стабилизирующая обработка (низкотемпературное старение) для снятия микронапряжений, возникающих в процессе обработки.

Его использование в качестве проверенного связующего звена между процессами черновой и чистовой обработки позволяет систематически и экономично предотвращать накопление и передавать напряжение, а также является одной из наиболее эффективных мер по обеспечению качества деталей из алюминия, обрабатываемых на высокоточных станках с ЧПУ .

Каким образом службы онлайн-обработки гарантируют качество алюминиевых деталей?

Выбирать онлайн -сервисы обработки на станках с ЧПУ удобно для клиентов, но как преодолеть ограничения расстояния и обеспечить точность и надёжность обработки алюминия? Для этого необходима систематизированная, цифровая и комплексная система контроля качества на платформе обслуживания.

1. Обзор процесса:

Рассмотрим пример онлайн-платформы LS . Наш контроль качества начинается с тщательного анализа процесса . Получив чертежи клиента, наш инженерный отдел проводит профессиональный анализ технологичности (DFM) , предварительно планируя процесс, позволяющий избежать деформаций, с учётом особенностей алюминиевой детали. Это включает в себя оптимизацию схемы крепления, параметров резки и последовательности обработки.

2. Мониторинг в реальном времени:

Мониторинг в режиме реального времени — краеугольный камень производства. Современные станки с ЧПУ оснащены датчиками для отслеживания отклонений данных, таких как усилие резания и нагрузка на шпиндель, что обеспечивает стабильные условия обработки. Каждый важный этап процесса регистрируется для полной прослеживаемости.

Тестирование и проверка

Механическая обработка — это не последний этап; тщательные испытания и проверка — это последняя проверка перед поставкой . LS Precision использует прецизионные КИМ и лазерные сканеры для выполнения 100%-ных измерений ключевых размеров как для единичного, так и для серийного производства, создавая полные отчеты о проверке, подтверждающие полное соответствие всех данных чертежам конструкции, тем самым гарантируя соответствие и функциональность детали.

Надёжная услуга удалённой обработки на станках с ЧПУ от LS Precision — это больше, чем просто производство по заказу. Благодаря трёхступенчатому механизму контроля качества, включающему предварительный контроль , открытые производственные процессы и высокоточный контроль на выходе из линии , мы минимизируем риск деформации алюминиевых деталей , позволяя клиентам получать высококачественные обработанные детали удалённо.

Пример использования LS: как решить проблему деформации при обработке алюминия в аэрокосмической промышленности?

1.Задача клиента:

Заказчик из аэрокосмической отрасли заказал механическую обработку партии крупногабаритных рам из алюминиевого сплава для бортового оборудования. Детали размером 800 × 500 × 50 мм имели множество тонких стенок ( самая тонкая — всего 2 мм ) и глубокие полости. Они были изготовлены из алюминиевого сплава 7075-Т6 и имели множество тонких стенок ( самая тонкая — всего 2 мм ) и глубокие полости.

При использовании традиционных технологий готовые детали страдали от сильной деформации, отклонения от плоскостности до 0,3 мм и неравномерной толщины стенок в секциях , что не соответствовало строгим допускам, предъявляемым к аэрокосмической промышленности ( общая плоскостность ≤ 0,05 мм ). Контроль напряжений и деформаций при обработке стал основным узким местом при поставке.

2. Инновационное решение LS Precision:

Столкнувшись с этой классической дилеммой, команда LS отказалась от традиционных методов проб и ошибок. Вместо этого, опираясь на свой опыт в обработке и производстве на станках с ЧПУ, они разработали системное и инновационное решение:

- Поэтапное снятие напряжений: это революционный подход к обработке, который делит её на пять этапов: черновая обработка – снятие напряжений – получистовая обработка – вторичное снятие напряжений – чистовая обработка . После черновой обработки, в ходе которой удаляется большая часть излишков материала, заготовка извлекается из специального приспособления и подвергается низкотемпературному старению для полного снятия внутренних напряжений перед повторным зажимом для последующей обработки.

- Многомерное совместное управление: для равномерного присасывания и поддержки нижней поверхности сверхбольших тонкостенных деталей использовались специальная комбинированная вакуумная присоска и многоточечное вспомогательное опорное приспособление. Инструментальная стратегия включала использование острорежущего алюминиевого инструмента с высоким передним углом, а также строгое соблюдение условий резания: малая глубина резания, высокая скорость и высокая подача. На протяжении всего процесса использовалась внутренняя подача СОЖ под высоким давлением ( >80 бар ), что значительно снижало силу резания и тепловыделение.

- Мониторинг и компенсация в режиме реального времени на станке: измерения на станке с помощью измерительного щупа заготовки после критических процессов позволяют получать данные о деформации в режиме реального времени. Динамическая компенсация впоследствии применяется к траектории чистовой обработки на основе этих данных, заранее «предвосхищая» любую деформацию.

3. Конечный результат:

Благодаря этой комплексной услуге по обработке на станках с ЧПУ, разработанной по индивидуальному заказу , компания LS Precision успешно решила проблему деформации при обработке этой детали из алюминия для аэрокосмической отрасли . Плоскостность всех экспортируемых деталей была равномерной с точностью до 0,04 мм , что полностью соответствовало требованиям проекта и позволило значительно улучшить стабильность толщины стенок. Этот пример заслужил широкое признание клиентов и стал стандартом для обработки сверхбольших и сверхтонких алюминиевых деталей, продемонстрировав превосходство компании LS в решении сложных задач.

Как оценить оптимальный баланс между стоимостью обработки и контролем качества?

В обрабатывающей промышленности стоимость обработки на станках с ЧПУ и качество продукции зачастую являются двумя наиболее важными параметрами для заказчиков. Однако, как правило, всегда возникает проблема поиска самой низкой цены и достижения наивысшего качества. Разумное решение заключается не только в выборе минимальной стоимости или наивысшего качества, но и в достижении оптимального баланса между стоимостью и контролем качества, исходя из конечного назначения детали.

Снижение затрат должно решаться комплексно. Выбор экономически эффективных марок материалов, пропорциональное уменьшение некритических размеров без ущерба для функциональных характеристик, использование эффективного стандартного оборудования и максимально возможное планирование компоновок для минимизации отходов — всё это позволяет эффективно контролировать затраты на обработку на станках с ЧПУ.

Однако каждый этап снижения затрат следует рассматривать с точки зрения его возможного влияния на риски, связанные с качеством. Уровни контроля качества обычно подразделяются на следующие группы: базовый (контроль критических размеров), стандартный (полный отчёт по размерам) и высокоточный (полный отчёт по размерам + полная проверка геометрических и позиционных допусков).

- Каждый уровень требует дополнительного времени испытаний, оборудования и рабочей силы, а следовательно, и затрат. Например, деталь, используемая в обычном доме, не требует испытаний на уровне аэрокосмической техники.

- Ключ к достижению оптимального баланса — правильное определение требований. Обсудите с поставщиками функции детали, условия эксплуатации и требования к качеству, чтобы они могли разработать наиболее экономичный процесс и план контроля.

Превосходные поставщики компании LS Precision могут предоставить клиентам максимально возможное качество для их задач по разумной цене обработки на станках с ЧПУ : не слишком высокое качество и не слишком низкая цена, а наилучшее соотношение цены и качества.

Часто задаваемые вопросы

1. Какое минимальное искажение при обработке можно контролировать?

Благодаря систематическому совершенствованию процесса, такому как высокоскоростная резка , многоэтапное снятие напряжений и специальные приспособления, LS Precision обеспечивает деформацию обработки на больших тонкостенных алюминиевых деталях до 0,1 мм. Точность зависит от точной структуры детали (например, толщины стенки и расположения ребер) и состояния материала. Мы предоставляем точные прогнозы и обязательства на этапе анализа процесса.

2. Как определить, полностью ли устранены напряжения, возникающие при обработке?

Компания LS Precision использует передовое испытательное оборудование, такое как рентгеновские дифракционные анализаторы остаточных напряжений (XRD), для количественного измерения распределения напряжений на поверхности заготовки после обработки. Эта технология позволяет точно и неразрушающе получать значения и распределение напряжений, гарантируя их соответствие проектным пределам, что позволяет проводить научно обоснованные измерения эффективного снижения напряжений.

3. Можно ли обеспечить такой же контроль качества при обработке небольших партий продукции?

Да. LS Precision придерживается философии «качество не зависит от размера партии». При выполнении мелкосерийных заказов мы придерживаемся стандартных процессов на каждом этапе: от трёхмерного измерения координат ( КИМ ) первой партии до статистического контроля ключевых процессов SPC , чтобы гарантировать надёжность и стабильность качества каждого изделия, аналогичные показателям крупносерийного производства.

4. Включает ли онлайн-предложение решение по оптимизации процесса?

Да, онлайн-расчёт стоимости обработки на станках с ЧПУ от LS Precision — это не просто расходы, это первый технический ответ. Наши инженеры проведут анализ ваших чертежей на технологичность ( DFM ) и предоставят вместе с расчётом комплексные рекомендации по оптимизации процесса, например, как скорректировать конструкцию для снижения сложности или стоимости обработки, стремясь создать ценность с самого начала.

Краткое содержание

Предотвращение деформации алюминия при обработке на станках с ЧПУ — это не просто один шаг к корректировке; это процесс, зависящий от материалов, приспособлений, инструментов, программирования и итогового контроля. Опираясь на наш богатый опыт и многочисленные успешные примеры обработки на станках с ЧПУ , компания LS Precision Manufacturing предлагает комплексные решения от проектирования до готового продукта, обеспечивая высочайшее качество и надежность вашего проекта.

Загрузите свои CAD-файлы сегодня и получите бесплатный отчёт по проектированию для производства (DFM), анализ технологичности и точное коммерческое предложение! Доверьте свой следующий проект нашим экспертам и обеспечьте себе качественное производство без лишних хлопот.

Загрузите чертежи вашего проекта сейчас и получите мгновенное предложение на фрезерование с ЧПУ (цена на фрезерование с ЧПУ), позвольте LS стать вашей надежной поддержкой в достижении максимальной точности фрезерования с ЧПУ!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия LS. Нет никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ, производстве изделий из листового металла, 3D-печати, литье под давлением, штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте технологию LS . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com