Услуги по фрезерованию на станках с ЧПУ часто сталкиваются с постоянными проблемами при нарезании резьбы, включая поломку метчиков и нестабильное качество резьбы. Зависимость от традиционного, основанного на опыте выбора инструмента приводит к серьезным несоответствиям срока службы инструмента и высокому проценту брака, что напрямую подрывает эффективность и рентабельность производства в высокоточной промышленности.

Наша система использует базу данных, содержащую более 2000 примеров, что помогает разработать научный подход к выбору метчика. Это обеспечивает точное соответствие между инструментом и спецификацией — материалом и резьбой; кроме того, это позволяет нашим клиентам повысить эффективность обработки на 35% и снизить затраты на инструмент на 40%.

Услуги фрезерования на станках с ЧПУ: краткое справочное руководство

| Раздел | Основной контент |

| Текущие проблемы | Поломка метчиков, нестабильное качество резьбы, неэффективность. Высокая вариативность срока службы инструмента ( 300% ) и брака ( 5% ) из-за отбора на основе опыта. |

| Первопричина | Отсутствие научной системы подбора метчиков. Неучет особенностей обработки материала на станках с ЧПУ , их технических характеристик и параметров. |

| Наше решение | Модель выбора, основанная на данных из базы данных, содержащей более 2000 примеров . Обеспечивает оптимальное соответствие инструментов и параметров процесса. |

| Измеримые результаты | Повышение эффективности обработки на 35% , снижение затрат на оснастку на 40% . Стабильная высококачественная резьба и надежное производство. |

Мы целенаправленно решаем ваши дорогостоящие проблемы управления резьбой, связанные с поломкой метчиков, колебаниями качества и неэффективностью, предлагая подход, основанный на данных, вместо догадок. Таким образом, наш научный подход, подтвержденный более чем 2000 успешными примерами, предоставляет вам наилучший выбор инструментов для повышения производительности на 35% , снижения затрат на инструменты на 40% и обеспечения качества и надежности резьбы.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Вы можете рассчитывать на этот ресурс, потому что он основан на опыте людей из нашего сообщества, которые непосредственно работают в сфере фрезерования на станках с ЧПУ , поскольку у нас есть различные проблемы, которые необходимо решить , будь то нарезание резьбы авиационного типа для предотвращения медицинской катастрофы или медицинские имплантаты, при которых недопустимы ошибки.

В материаловении, например, при нанесении покрытий на алюминиевые сплавы в соответствии с рекомендациями Ассоциации производителей алюминия (AAC), изложенными в их публикациях, опыт позволяет с уверенностью определить наиболее подходящую технологию фрезерования с точки зрения мощности, точности и качества поверхности, основываясь на принципах материаловедения.

Для этого мы интегрируем нашу систему с концепциями, разработанными другими организациями, такими как Американское общество управления производством и запасами (APICS), чтобы связать теоретические концепции с практикой. В данном случае мы разработали подобную систему, поскольку она помогает нам обеспечить оптимальное сочетание скорости, стоимости и качества наших услуг по фрезерованию на станках с ЧПУ для наших клиентов.

Рисунок 1: Экономически эффективное нарезание резьбы с помощью высокоточной нарезки резьбы с числовым программным управлением (ЧПУ), выполняемой компанией LS Manufacturing.

Как повысить качество и эффективность обработки резьбы за счет выбора инструмента и технологического процесса?

Основная сложность при выборе резьбонарезного инструмента заключается в преодолении метода проб и ошибок, который приводит к поломке инструмента и нестабильному качеству. В связи с этим, создание моделей соответствия параметров материала и инструмента позволяет напрямую добиться высокого качества работы, что и приводит к предлагаемому решению. Процедура, которую необходимо выполнить, включает в себя три успешных этапа:

Систематический подбор материалов и инструментов

Его ключевые характеристики заключаются в том, что он учитывает выбор материала заготовки в зависимости от сложностей обработки, связанных с конкретными материалами. Например, для борьбы со стружкой в вязкой нержавеющей стали 304 используется кобальтовый быстрорежущий сталь со спиральными канавками, тогда как для абразивного чугуна требуется оксидный прямоканавочный метчик с целью предотвращения поломки метчика, поскольку это является основной причиной его выхода из строя.

Оптимизация параметров на основе эмпирических данных

Это означает, что без точных значений параметров резания выбор подходящей геометрии инструмента не имеет смысла. В нашей конструкции скорость/подача калибруются с помощью разработанной внутри компании базы данных. Был выбран метчик со спиральным наконечником и покрытием из нитрида титана (TiN), что обеспечивает в 3 раза больший срок службы инструмента благодаря предотвращению прилипания остатков алюминия к резьбе при скорости 25-30 м/мин для алюминия .

Валидация и интеграция процессов

Завершающим этапом является проверка решения, принятого в производственной среде, о доступности услуг фрезерования на станках с ЧПУ . Этот этап включает в себя программирование оптимизированных циклов и проверку в процессе производства. Он обеспечивает комплексное решение, с помощью которого достигается прецизионное нарезание резьбы , резьбы 6H, с выходом годной детали с первого прохода 99,5% .

Это нормативное и не универсальное руководство по выбору резьбонарезных метчиков , охватывающее все аспекты — от совместимости до фактических производственных параметров. Преимущество этой технологии заключается в возможности дорогостоящего решения проблемы поломки метчиков и отклонения в качестве.

Как выбрать наиболее подходящий тип метчика для нарезания резьбы в различных материалах?

Неправильное распределение типов резьбонарезных метчиков по типу материала, в частности, было определено как одна из основных причин поломки инструментов, а также низкого качества резьбы. В этом документе описан четкий подход к применению общего назначения к оптимальному назначению с гарантированной производительностью.

| Материал заготовки | Оптимальный выбор крана | Критический параметр | Документированный результат |

| Закаленная и отпущенная сталь (HRC 30-35) | Порошковая металлургия, высокопрочная сталь | Угол наклона граблей 8°-10° | Сохраняет остроту режущей кромки при высоких напряжениях сдвига. |

| Аустенитная нержавеющая сталь | Кобальтовая быстрорежущая сталь, спиральная канавка | Угол спирали 35° | Предотвращает скопление стружки и заедание заготовки. |

| Жаростойкий суперсплав | Твердый карбид | Скорость резки : 5-8 м/мин | Устойчив к абразивному износу при экстремальных температурах. |

Требования к адекватному и подробному выбору резьбонарезных метчиков охватывают основные сложности, связанные с нарезанием резьбы, включая истирание, адгезию или высокую прочность, и это лишь некоторые из них. Системный подход к инструменту отражает экономически эффективное нарезание резьбы , с оптимальной стоимостью и измеримым увеличением срока службы инструмента до трех раз, что является важнейшим аспектом процессов с высокой добавленной стоимостью.

Как технология Tapping может добиться прорывов за счет оптимизации?

Достижение истинной эффективности нарезания резьбы выходит за рамки простого выбора инструмента и включает в себя точный контроль самого процесса обработки. Неэффективные скорость, подача или расход охлаждающей жидкости автоматически снижают производительность. В следующем документе изложен методический способ решения этих проблем:

Создание фонда Speed and Feed

- Основной принцип: скорость резания (SFM) зависит от типа обрабатываемого материала и материала основания метчика . При обработке углеродистой стали рекомендуется начинать со скорости 20 м/мин с использованием быстрорежущего стального метчика из кобальта.

- Процесс выполнения: Нарезание резьбы происходит со скоростью, соответствующей темпу нарезания резьбы. Скорость нарезания резьбы устанавливается на уровне 95% от теоретической скорости вращения шпинделя.

- Причина снижения скорости: это делается для уменьшения трения и перегрева между кромками нарезания резьбы . Трение и перегрев являются основной причиной износа резьбы из-за трения кромок.

Внедрение эффективного охлаждения и отвода воздуха из микросхемы.

- Проблема: Недостаточное удаление стружки является основной причиной поломки метчиков в глухих отверстиях. Это требует целенаправленной стратегии охлаждения.

- Решение: Использование охлаждающей жидкости, подаваемой через шпиндель, при минимальном давлении 1,2 МПа . Поток под высоким давлением выполняет двойную функцию: эффективно охлаждает зону резания и принудительно удаляет стружку из канавок, предотвращая повторное резание и заклинивание.

Интеграция адаптивного управления для обеспечения стабильности процесса

- Принцип работы: Современные системы нарезания резьбы с использованием станков с ЧПУ оснащены адаптивным управлением подачей. Уровни крутящего момента шпинделя в станке или на управляющем компьютере постоянно проверяются.

- Результат: При обнаружении аномального увеличения крутящего момента, указывающего на образование стружки или износ инструмента, система автоматически компенсирует это путем подачи или извлечения метчика.

Данная методика представляет собой директивный, не типовой план действий для экономически эффективного нарезания резьбы . Ценность для конкурентов будет оцениваться по способности предложить решение конкретной проблемы «незапланированного отказа инструмента», обеспечивая тем самым предсказуемость процесса. Это гарантирует повышение производительности на 40% и срок службы более 5000 отверстий .

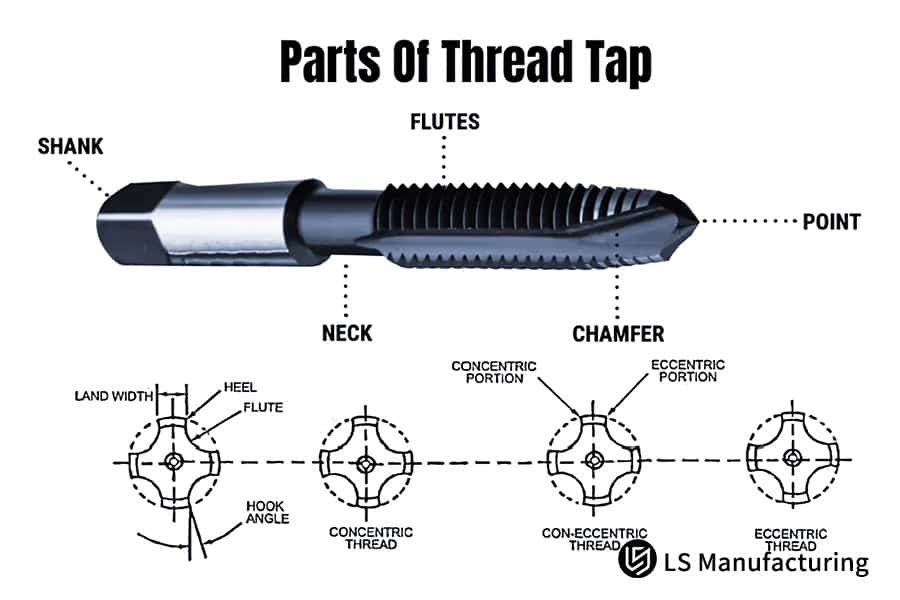

Рисунок 2: Выбор оптимального метчика для точного нарезания резьбы при обработке на станках с ЧПУ компанией LS Manufacturing.

Как прецизионная резьбонарезная обработка может обеспечить стабильность размеров на микрометровом уровне?

Для достижения стабильной точности на микронном уровне при нарезании прецизионной резьбы необходима целостная система контроля совокупных ошибок, возникающих из-за окружающей среды, оборудования, инструмента и процесса. Отдельные улучшения неэффективны; стабильность — это свойство системы. В этом документе подробно описана интегрированная методология управления, необходимая для высоконадежного производства :

Контроль окружающей среды и состояния фундамента оборудования.

В первую очередь необходимо устранить проблему термического дрейфа и дрейфа станка. Это достигается за счет поддержания температуры в цехе на уровне 20±1 °C и калибровки станков методом лазерной интерферометрии, что позволяет достичь точности позиционирования ±0,003 мм .

Проактивное управление инструментами и система вознаграждения в процессе работы.

Улучшенный выбор резьбонарезных метчиков на основе геометрии и покрытий — это лишь вершина айсберга. Для компенсации естественного износа, присущего любому режущему инструменту, в систему встроена система измерения параметров в процессе работы. Она будет определять последовательные измерения диаметра шага резьбы через определенные интервалы времени, а затем данные будут передаваться обратно на станок с ЧПУ для компенсации.

Статистический контроль процессов для обеспечения стабильной работы.

Сама по себе окончательная проверка не гарантирует качества партии. Поэтому данные о размерах из онлайн-системы собираются и анализируются с использованием статистического контроля процессов . Таким образом, можно предсказать тенденцию к приближению к пределам допуска; следовательно, значение уровня Cpk превышает 1,67 для критически важных характеристик резьбы.

Этот систематический подход к прецизионному нарезанию резьбы выходит за рамки простого выбора инструмента. Это производственная философия, которая объединяет стабильность условий окружающей среды, точность станка, метрологию в реальном времени и анализ данных. Результатом, применимым в передовых услугах фрезерования с ЧПУ , является предсказуемая, проверяемая стабильность на микронном уровне, превращая точность из надежды в гарантированный статистический результат для дорогостоящих компонентов.

Как оптимизация геометрии нарезки может решить проблемы, связанные с нарезкой резьбы?

Традиционные геометрические формы метчиков часто выходят из строя при работе со сложными материалами , что приводит к быстрому упрочнению при обработке, расслоению или вибрации. Решение заключается в специально разработанных геометрических модификациях, которые непосредственно противодействуют основному механизму разрушения каждого конкретного материала, превращая ненадежный процесс в стабильный:

Конструкция с большим углом сдвига для упрочняемых при деформации сплавов

Инструменты обладают более высокой степенью упрочнения при деформации и изготавливаются, помимо прочих материалов, из инконеля. Угол заточки более 15° обеспечивает эффективность при низких усилиях и низком нагреве. Конструкция инструмента включает в себя высокоэффективное покрытие, а также полированную канавку для легкого удаления стружки без трения, которое может привести к образованию наростов на режущей кромке и катастрофическому выходу метчиков из строя .

Отполированные поверхности и острые режущие кромки предотвращают расслоение.

В частности, если рассматривать композиты из углеродного волокна, то проблема заключается в расслоении при удалении слоя материала. В этом случае стандартные резьбонарезные метчики вряд ли окажутся функциональными. Вместо этого требуется очень точный процесс полировки, который создаст зеркальную поверхность на выступах метчика , а также острую кромку, полученную путем шлифовки.

Геометрия с переменным опережением и виброгашением для тонкостенных деталей

При нарезании тонких сечений жесткое нарезание резьбы создает вибрацию , которая ухудшает качество поверхности резьбы. Специальное нарезание резьбы с нетрадиционным шагом (шагом) устраняет гармонический резонанс, создаваемый вибрацией. Приподнимая область задней стороны шейки относительно фаски, инструмент для нарезания резьбы устраняет вибрацию, вызванную резонансами.

Данная методология определяет превосходный подход к выбору резьбонарезных метчиков для сложных условий эксплуатации: она требует анализа основного механизма разрушения материала и выбора геометрии, разработанной для противодействия ему. Это превращает прецизионную нарезку резьбы из стандартной операции в контролируемый, предсказуемый процесс, позволяющий достичь документально подтвержденного процента выхода годных изделий с первого раза выше 98% для самых сложных сплавов и композитов.

Рисунок 3: Технология ЧПУ (числового программного управления) точно генерирует летящую металлическую стружку методом нарезания резьбы с помощью станков LS Manufacturing.

Как услуга нарезания резьбы на станках с ЧПУ обеспечивает стабильное качество при крупномасштабном производстве?

В крупносерийном производстве стабильность на микронном уровне — это не только точность станка. Она связана с управлением износом инструмента и процессами, вызывающими отклонения. Самое важное, что можно сказать об услугах ЧПУ-резьбонарезания, — это гарантия снижения качества от партии к партии. Для этого потребуется замкнутая цифровая система управления, в которой реактивная смена инструмента будет заменена прогнозными возможностями на основе:

Внедрение системы управления жизненным циклом цифровых инструментов.

- Основа: В каждый зажим для инструмента установлен уникальный RFID-чип. Он регистрирует все ключевые данные, включая нарезанные резьбы, обработанный материал и время работы.

- Выполнение: Интерфейс станка автоматически сканирует данные и синхронизирует их в цифровой системе . Это означает, что для каждого отслеживаемого инструмента будет сохранена определенная история, несмотря на ошибки, которые могут возникнуть при ручной записи.

Разработка протоколов прогнозирования изменений инструментов на основе данных

- Процесс: Анализируются исторические данные для определения научно обоснованного предела износа, исходя из материалов, используемых в инструменте (например, количество отверстий, изготовленных до износа боковой поверхности на 0,2 мм ).

- Действие: Когда инструмент приближается к 90% своей загрузки, система автоматически создаст рабочий заказ на превентивную замену инструмента . Это действие будет направлено на предотвращение неожиданной поломки инструмента, приводящей к браку, с целью повышения эффективности нарезания резьбы .

Интеграция статистического контроля процессов (SPC) для управления технологическими процессами с обратной связью.

- Мониторинг: Данные о размерах, полученные либо в ходе измерений в процессе производства, либо после его завершения , вводятся непосредственно в программную среду статистического контроля процессов.

- Контроль: отслеживается динамика критически важных параметров резьбы, таких как шаг резьбы , и при обнаружении тенденции к приближению к контрольному пределу может быть отправлено предупреждающее сообщение об изменении параметра и/или необходимости проверки инструмента перед производством несоответствующих деталей.

Это представляет собой целостный подход к решению современных задач высоконадежной нарезки резьбы на станках с ЧПУ . Управление инструментами в этих операциях трансформируется из логистической деятельности в тщательно продуманный процесс, направленный на достижение процента выхода годной продукции с первого раза более 99,2% . Стабильное обеспечение качества в интегрированных услугах фрезерования на станках с ЧПУ , которые могут включать в себя нарезку резьбы, требует важного шага в борьбе с производственными затратами за счет устранения дефектов.

Как оценить экономическую эффективность различных вариантов врезки и оптимизировать их?

Для объективной оценки экономической эффективности нарезания резьбы необходимо анализировать общую стоимость одного отверстия, а не только цену инструмента. Метчик премиум-класса может обеспечить более низкую общую стоимость. Этот документ предоставляет четкую, основанную на данных структуру для оценки истинной рентабельности инвестиций в различные стратегии выбора резьбонарезных метчиков , преобразуя процесс закупок из решения, основанного на цене, в решение, основанное на ценности.

| Размер оценки | Стандартный метчик из быстрорежущей стали | Высокоэффективный кран с покрытием | Обоснование и последствия |

| Цена покупки инструмента | Базовая стоимость | +30% | Более высокие первоначальные инвестиции. |

| Документированный срок службы инструмента | 1000 лунок | 3000 лунок | Увеличение срока службы в 3 раза снижает стоимость инструмента на одно отверстие на 67%. |

| Относительная скорость резки | Базовая скорость | +40% | Более высокая производительность снижает затраты машинного времени на изготовление одной детали. |

| Расчетная стоимость одной скважины | 100% (исходный уровень) | 55% | Снижение на 45% несмотря на повышение цены за единицу товара. |

Как выбрать резьбонарезные метчики для оптимальной экономии: рассчитайте общую стоимость одной готовой резьбы, учитывая срок службы инструмента, время цикла и риск брака. Наиболее экономически эффективная стратегия нарезания резьбы часто предполагает выбор более производительного инструмента, проверенного для вашего конкретного материала, поскольку его увеличенный срок службы и более высокие скорости значительно снижают производственные затраты. Этот аналитический подход является основополагающим для прибыльных услуг по нарезанию резьбы на станках с ЧПУ в больших объемах , обеспечивая решающее конкурентное преимущество.

Какими основными возможностями нарезания резьбы должен обладать поставщик высококачественного оборудования для обработки на станках с ЧПУ?

При оценке поставщика прецизионных компонентов следует также учитывать знания и компетенции в области обработки материалов второго уровня. Чтобы считаться компетентным в нарезании прецизионной резьбы , поставщик должен обладать системой, а не просто набором станков. Идеальным партнером для такого поставщика является поставщик, обладающий системой знаний.

Сертифицированная метрология для валидации процессов.

Доказательством работоспособности может служить только проверка качества. Использование лаборатории, аккредитованной CNAS, и точность сканирования резьбы не менее ±0,002 мм позволяет создать первый проверенный образец продукции . Затем процесс обработки проверяется и фиксируется до начала производства, чтобы обеспечить соответствие всех параметров требованиям для получения детали с заданным классом резьбы.

Внутренняя переточка инструмента для контроля стоимости и геометрии.

Износ инструментов можно контролировать и продлевать. На 5-осевом инструментальном станке можно изготавливать метчики специального назначения для повторной заточки и нанесения покрытия на старые метчики. Сегодня стало возможным восстанавливать изношенные режущие кромки для повторной заточки в соответствии с их типом и параметрами материала, тем самым восстанавливая инструменты до оптимального состояния для длительного использования.

Эмпирическая база данных процессов для прогнозирования в инженерии

Знания формализуются. Они создают собственную внутреннюю базу данных, сопоставляя количество материала, потребности в резьбе и методы изготовления инструментов с десятками тысяч предыдущих решений. Теперь они получают прямой доступ к знаниям, прогнозируя проектирование процессов, начиная от концептуальных и заканчивая гарантированными решениями, учитывающими фактический износ инструментов, что позволяет им удовлетворять спрос на быструю разработку новых конструкций.

Чтобы стать полноценным и лучшим в своем классе поставщиком услуг фрезерования на станках с ЧПУ , крайне важно обладать знаниями в области измерений, разработки собственных инструментов и технологическими знаниями, накопленными на практике. Таким образом, можно гарантировать, что услуги по нарезанию резьбы на станках с ЧПУ также станут внутренней услугой с гарантией надежности, стоимости и снижения рисков, связанных с технологичностью производства .

Рисунок 4: Руководство по выбору эффективных геометрических форм метчиков для нарезания резьбы на станках с ЧПУ от компании LS Manufacturing.

Проект по обработке резьбовых отверстий в блоке цилиндров автомобильного двигателя компании LS Manufacturing.

Автомобильная промышленность — это рынок с высокими ставками, и невозможно говорить о надежных двигателях, не упоминая стабильное качество резьбы. Ниже приводится пример из практики, когда наш клиент столкнулся с проблемой узкого места в производстве при обработке чугунных блоков цилиндров, и как компания LS Manufacturing помогла ему преодолеть эту проблему с помощью наших услуг по нарезанию резьбы на станках с ЧПУ :

Задача клиента

Заказчики столкнулись с большими производственными потерями при нарезании резьбы в отверстиях M12×1,5 в блоках цилиндров из серого чугуна ( GG-25 ) с использованием обычных метчиков из быстрорежущей стали , ресурс которых составлял всего 800 отверстий, с постоянными и частыми незапланированными остановками для замены метчиков. Из-за частых незапланированных остановок заказчики отмечали низкую точность нарезания резьбы в отверстиях, а процент брака при промежуточном контроле достигал 3% , что напрямую влияло на производственный процесс.

LS Manufacturing Solution

Используемая нами технология представляет собой перепроектирование процесса. Технические требования касаются инструмента для нарезания резьбы из быстрорежущей стали (HSS) с покрытием из TiCN , предназначенного для литья чугуна. Скорость нарезания резьбы установлена на уровне 15 м/мин , также требуется подача охлаждающей жидкости под давлением 12 бар . Предусмотрена также система контроля крутящего момента, которая отображает значения, выходящие за рамки стандартных.

Результаты и ценность

Внесенные изменения оказали революционное воздействие. Срок службы инструментов увеличился до 3500 отверстий . В результате это привело к увеличению производительности на 337% . Количество циклов смены инструмента сократилось более чем на 70% . Допуск на резьбу остался неизменным на уровне 6H . Следовательно, процент брака снизился на 3% . Процесс изготовления инструментов позволяет экономить более 20 000 долларов в год, что обеспечивает 100% удовлетворенность клиентов. В свою очередь, это привело к 100% уровню удовлетворенности.

В рамках этого проекта мы демонстрируем, как компания LS Manufacturing предоставляет услуги фрезерования на станках с ЧПУ с нулевым риском, используя материаловедение, оптимизацию и прогнозный мониторинг. В данном случае мы не являемся инструментом, а разрабатываем процесс, подтвержденный данными, который решает конкретные экономически эффективные задачи нарезания резьбы .

Получите индивидуальное решение для фрезерования , основанное на оценке ваших конкретных материалов и условий работы.

Тенденции развития и направления инноваций в технологии резьбонарезки в будущем

В этом проекте нарезание резьбы рассматривается как будущее резьбонарезных станков, которое заключается в выведении искусства эмпирического выбора резьбы на новый уровень, в создание более интеллектуальных и самооптимизирующихся процессов. Задача состоит в том, чтобы устранить неожиданные сбои в качестве, создав процесс обработки, соответствующий реалиям качества. В нашем исследовании мы определяем три важнейших пути для инноваций в области прецизионного нарезания резьбы следующего поколения.

Интеллектуальные инструменты со встроенными датчиками технологических процессов.

- Мониторинг в реальном времени: современные смесители оснащены микросенсорами, благодаря которым можно контролировать крутящий момент, вибрацию и температуру на режущей кромке.

- Прогнозирующее вмешательство: Эти данные могут быть использованы для прогнозирующего, фактического технического обслуживания до наступления события, чтобы предотвратить незапланированные простои производства и списание продукции.

Адаптивное управление с обратной связью для беспилотного производства

- Динамическая регулировка: программное обеспечение изменяет скорость машины на основе данных, поступающих от датчиков. Таким образом, это самокорректирующийся механизм.

- Стабильный результат: это обеспечивает необходимое усилие резания для любого материала и гарантирует стабильность получаемой резьбы независимо от обрабатываемой партии.

Передовые материалы и интеграция гибридных технологических процессов

- Нанокомпозитные покрытия: Новые покрытия для инструментов значительно снижают трение и тепловую нагрузку, продлевая срок службы высокотемпературных сплавов .

- Нарезание резьбы с помощью ультразвука: наложение высокочастотной вибрации снижает силы резания, обеспечивая получение чистой резьбы в хрупких композитных материалах и труднообрабатываемых материалах.

Это эволюция, сочетающая в себе интеллектуальные инструменты, адаптивное управление и гибридную обработку, позволяющая превратить традиционно дискретный процесс нарезания резьбы в интеллектуальную и прогнозирующую систему. Это гарантирует, что даже такая, казалось бы, обыденная вещь, как выбор резьбонарезного метчика, станет процессом, управляемым данными в рамках взаимосвязанного процесса, так что точное нарезание резьбы станет оптимизированным результатом в автоматизированной ячейке фрезерного станка с ЧПУ .

Часто задаваемые вопросы

1. Как выбрать наиболее подходящий тип смесителя для разных материалов?

Для обеспечения необходимой твердости, долговечности и других характеристик материала следует выбирать быстрорежущие стальные метчики с кобальтом для нержавеющей стали, метчики со спиральным наконечником для алюминиевых сплавов и обработанные метчики для чугуна. Оптимальная скорость резания определяется путем испытаний на резание.

2. Как определить, нужно ли заменить кран, чтобы избежать проблем с качеством при массовом производстве?

Нарезной инструмент необходимо заменять при увеличении значений момента затяжки на 15% или при изменении значений шероховатости поверхности резьбы и погрешности диаметра шага. Система управления сроком службы инструмента помогает предотвращать дефекты при серийном производстве.

3. Какие ключевые параметры необходимо оптимизировать для эффективного процесса нарезки?

Необходимо оптимизировать такие параметры, как скорость резания, скорость подачи и охлаждающая жидкость. Внутреннее охлаждение может оказаться полезным для плавного удаления стружки. Кроме того, оптимизация этих параметров может привести к повышению эффективности на 40% при сохранении качества на всех этапах обработки.

4. Какие ключевые технические моменты следует учитывать при нарезании резьбы в специальных материалах?

Необходимо оптимизировать геометрические параметры метчика, а также обеспечить надлежащий контроль параметров резания при обработке труднообрабатываемых материалов. При обработке высокотемпературных сплавов требуется больший угол заточки, чтобы избежать упрочнения материала. Особое внимание следует уделить обработке композитных материалов.

5. Как оценить, соответствует ли качество обработки резьбы требованиям?

Точность можно проверить с помощью резьбовых калибров или координатно-измерительных машин. Для проверки качества поверхности также можно использовать измеритель шероховатости. Соответствие техническим требованиям в критически важных элементах детали должно проверяться на 100% .

6. Как обеспечить стабильность процесса нарезания резьбы при массовом производстве?

На втором этапе производства крайне важно иметь эффективную систему управления инструментом, включающую статистический контроль процесса по ключевым параметрам, а также калибровку и проверку параметров.

7. Несмотря на то, что высококачественные смесители имеют более высокую цену за единицу продукции, как оценить их общую экономическую выгоду?

Использование высококачественных метчиков значительно снижает себестоимость одного отверстия при массовом производстве. Для понимания того, какую выгоду можно получить, может потребоваться детальное изучение анализа рентабельности инвестиций.

8. Как получить профессиональные решения по обработке резьбы и точные расценки?

Пожалуйста, предоставьте подробную информацию о материале, типе заготовок и количестве изготавливаемых изделий. Таким образом, поставщики смогут подготовить ценовые предложения в течение 2 часов .

Краткое содержание

Научный подбор метчиков и совершенствование технологического процесса позволяют предприятию максимально повысить качество обработки резьбы с высочайшей точностью и экономичностью. Компания LS Manufacturing обладает богатым опытом в области индивидуального заказа, а также безупречной технологической системой. Это гарантирует клиентам надежное обслуживание в области обработки резьбы.

Если вам требуется индивидуальное решение по нарезанию резьбы или бесплатный анализ технологического процесса, пожалуйста, свяжитесь с нашими техническими специалистами в LS Manufacturing. Предоставьте нам ваши требования к оборудованию, и мы предоставим вам бесплатное коммерческое предложение. Будьте уверены, мы окажем вам поддержку в решении любых проблем, связанных с резьбой.

Получите персонализированное решение для бесконтактной оплаты прямо сейчас, повысив эффективность на 35% и снизив затраты на 40%!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .