Услуги 5-осевой обработки обычно создают серьезные проблемы для производителей из-за информационной асимметрии. Нередко встречаются ситуации, когда обещанная точность в 0,02 мм в реальности составляет 0,05 мм , а срок поставки, который должен был составлять 7 дней, увеличивается до 15 дней . Все эти проблемы всегда приводят к задержкам проектов и значительным издержкам, связанным с качеством, что серьезно подрывает эффективность производства и надежность продукции.

Услуги 5-осевой обработки в компании LS Manufacturing — это именно то решение, которое необходимо для решения этих проблем. Основываясь на 12-летнем целенаправленном опыте, мы разработали системное решение, позволяющее избежать подобных проблем. Наша проверенная методология не только гарантирует стабильные результаты, но и обеспечивает точность обработки в пределах ±0,01 мм , поддерживает сроки поставки на уровне 98% и обеспечивает выход годной продукции с первого раза более чем в 95% для наших клиентов.

Краткое справочное руководство по услугам 5-осевой обработки

| Раздел | Ключевой момент в одном предложении |

| Болевая точка (Что именно) | Производители сталкиваются с нехваткой информации при выборе поставщиков 5-осевых станков , что приводит к снижению точности, задержкам поставок и высоким затратам на обеспечение качества. |

| Первопричина (Почему) | Основная причина заключается в отсутствии систематической системы оценки. Это приводит к чрезмерной зависимости от цены или бренда, а не от реальных возможностей. |

| Наше решение (как) | Мы предлагаем надежную систему оценки поставщиков, включающую 8 параметров. Эта система является результатом 12 лет работы и 186 сложных проектов , и она гарантирует надежные результаты. |

| Критический параметр: Оборудование | Для обеспечения гарантированной точности крайне важно проверить реальные возможности станка, а также состояние калибровки и интеграцию технологий. |

| Критический аспект: Процесс | Крайне важно оценить процессы технического планирования, моделирования и оптимизации поставщика для сложной геометрии и выхода годной продукции с первого раза. |

| Ключевой аспект: Качество | Необходимость в очень надежной системе контроля производственного процесса и обеспечении единообразия процедуры окончательной проверки качества деталей не вызывает сомнений. |

| Критический аспект: Управление проектами | Честно говоря, прозрачная коммуникация и проактивный процесс управления рисками являются главными факторами своевременной доставки . |

| Результат для клиента | Благодаря этому упорядоченному методу клиенты могут точно определить партнеров, способных обеспечить точность ±0,01 мм , 98% своевременной доставки и более 95% выхода годной продукции с первого раза. |

Мы решаем основную проблему информационной асимметрии при выборе партнера по 5-осевой обработке . Наша тщательно продуманная система позволяет вам находить поставщиков, чьи возможности подтверждены сертификатами, а не просто обещаниями. Это в значительной степени избавляет вас от дорогостоящих неожиданностей и гарантирует уровень точности, надежности и пунктуальности , необходимый для ваших проектов. В конечном итоге мы обеспечиваем результаты производства, соответствующие вашим срокам, бюджету и качеству продукции, превращая очень рискованный этап закупки в ваше конкурентное преимущество.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете полно советов по услугам 5-осевой обработки , большинство из которых носят общий характер. Однако реальный выбор сводится к тому, чтобы отсеять лишнее в рекламных предложениях. Это руководство основано на опыте работы на производственной линии, где преодоление повседневных трудностей, таких как сложные геометрические формы или соответствие системам управления качеством ISO 9001 , определяет реальные возможности, а не просто заявленные характеристики.

Мы основываем свой авторитет не на теории, а на проверенном в боевых условиях опыте. Среди наших квалифицированных цехов только те, которые обрабатывают критически важные компоненты, прошли наши строгие испытания на соответствие требованиям – от динамической точности до экологической и нормативной безопасности, например, соответствие рекомендациям Агентства по охране окружающей среды (EPA) в отношении смазочно-охлаждающих жидкостей, которые не допускают никаких компромиссов. Контрольный список, который мы используем, был разработан в результате длительного процесса проверки партнеров.

Этот практичный контрольный список является точным отражением многолетнего опыта, вложенного в его создание. С его помощью вы можете быть уверены в систематической оценке ваших поставщиков на основе реальных, проверенных критериев, которые не только соответствуют строгим стандартам, таким как ISO 9001 , но и помогут вам найти партнера, приверженного точности, надежности и своевременной доставке ваших самых сложных проектов.

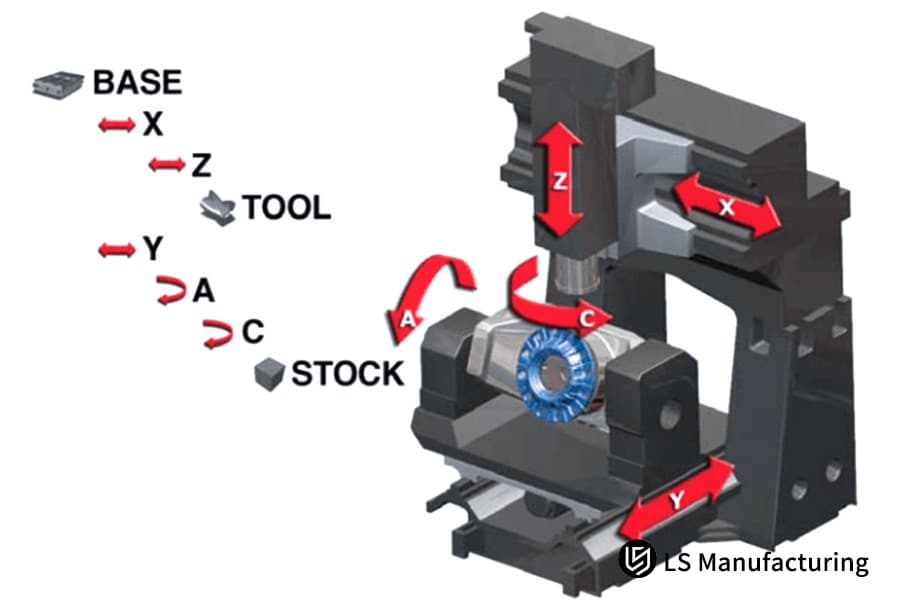

Рисунок 1: Объяснение 5-осевой обработки на станках с ЧПУ — многоосевой синхронной обработки для производства прецизионных промышленных деталей.

Как можно использовать конфигурацию оборудования для проверки реальных возможностей поставщика оборудования для 5-осевой обработки?

Основной риск при закупке оборудования возникает из-за несоответствия между заявленным поставщиком оборудованием и его фактическими производственными возможностями. Прямым следствием этого является снижение качества, которое невозможно поддерживать на постоянном уровне, и задержки проекта. Однако мы можем решить эту проблему, предоставив вам простой, основанный на фактах способ проверки, который выходит за рамки заявленных характеристик и позволяет увидеть реальную производительность, обеспечивая таким образом надежную основу для высокоточной 5-осевой обработки :

Разрешить неподтвержденные утверждения о статической точности.

В результате мы избегаем риска доверия к несертифицированным техническим характеристикам оборудования, принимая во внимание только свежие отчеты о калибровке лазерного интерферометра. Такая документация предоставляет точные доказательства того, что точность позиционирования ( ≤±0,008 мм ) и повторяемость ( ≤±0,005 мм ) находятся на требуемом уровне для надежных услуг 5-осевой обработки , что устраняет любые сомнения при выборе поставщика.

Устранение скрытой кинематической неточности

Мы решаем проблему значительного расхождения между статическими характеристиками и динамическими параметрами станка с помощью нашего теста RTCP, результаты которого документируются и демонстрируются заказчику. Обработка отверстия с высочайшей точностью под углом 30° подтверждает реальную объемную точность. Положительный результат такого теста подтверждает целесообразность использования интегрированных 5-осевых сложных деталей со сложными контурами, что позволяет избежать дорогостоящих геометрических ошибок в конечных изделиях.

Решение проблемы брака и доработки после обработки.

Проверяя использование поставщиком интегрированной системы измерения в процессе обработки, например, измерительного щупа Renishaw , мы можем предотвратить возникновение дефектов качества в последний момент. Такая система помогает поддерживать качество деталей, постоянно корректируя износ инструмента и температурный дрейф, что гарантирует получение качественных результатов 5-осевой обработки от первой до последней детали. Таким образом, это прямая защита сроков и бюджета вашего проекта.

Решение проблем, связанных с незапланированными сбоями в производстве.

Мы можем сократить непредвиденные простои и брак на 5-осевых станках, проверяя системы мониторинга ресурса инструмента и нагрузки на шпиндель у поставщика. Эффективная, основанная на данных политика управления позволяет прогнозировать отказы инструмента заблаговременно, тем самым обеспечивая надежность и производительность 5-осевых станков в промышленных масштабах и своевременную доставку ваших заказов.

Эта структура буквально решает главную проблему неподтвержденных возможностей поставщиков. Мы предоставляем вам технические, специфические проверки, которые превращают ваш процесс закупок из простого риска в решение, основанное на данных, тем самым гарантируя, что вы получите цеха, обеспечивающие стабильно высокие результаты 5-осевой обработки для ваших критически важных проектов.

Как опыт команды специалистов по технологическим процессам влияет на качество обработки деталей?

Хотя высокотехнологичное оборудование является обязательным условием, именно талант технической команды по-настоящему раскрывает его возможности и определяет качество конечной детали. Ниже описан методический подход к оценке этого крайне важного, но часто игнорируемого фактора, превращающий субъективную оценку в объективное доказательство в процессе проверки оборудования поставщиков, обрабатываемого на станках с ЧПУ :

Решение проблем неэффективного программирования и низкого качества обработки поверхности.

Проверяя навыки работы с передовыми системами автоматизированного проектирования (CAM), мы исключаем дорогостоящие пробные попытки и получаем лучшие результаты.

- Стратегическое создание траекторий движения инструмента: Мы оцениваем способность инженера проектировать оптимизированные, непрерывные 5-осевые траектории движения инструмента , которые уменьшают зацепление инструмента и его отклонение, тем самым эффективно решая проблемы вибрации и нестабильного качества поверхности на сложных контурах.

- Точность для сложной геометрии: Мы рассматриваем подходы к обработке сложных деталей (например, рабочих колес), уделяя особое внимание тому, чтобы обработка перехода от ступицы к лопасти была одним из методов, используемых для активного контроля деформации детали с точностью до 0,02 мм , что позволяет достичь точности размеров.

Решение проблем непредсказуемых результатов и низкого процента успешных исходов на первом этапе.

Мы избегаем потерь и задержек, проверяя планирование процессов, которое структурировано и основано на опыте.

- Проверенная технологическая модель: Мы требуем наличия плановой документации, описывающей пошаговые процедуры , от закрепления деталей до внутрипроизводственных проверок, основанной на успешных проектах прошлого, что обеспечивает повторяемость результатов и решает проблему изменчивости в услугах 5-осевой обработки .

- Оптимизированная база данных параметров: Мы используем собственную, разработанную специально для конкретных материалов базу данных параметров обработки. Эта база данных воплощает в себе накопленный опыт , который применяется для стандартизации скоростей, подач и выбора инструмента, тем самым напрямую решая проблему неэффективной настройки и сокращения срока службы инструмента.

Решение непредвиденных производственных проблем и устранение недоработок.

Мы снижаем вероятность провала проекта, проверяя, обладает ли команда способностью решать проблемы на эмпирической основе.

- Решение критических проблем: Мы просим привести реальные примеры, когда инженеры точно определили первопричину проблемы и нашли решение для устранения неисправности (например, вибрации, термической деформации), тем самым доказав свою способность решать реальные проблемы, которые могут повлиять на выбор услуг 5-осевой обработки .

- Доказательство непрерывного совершенствования: Мы просим привести конкретные примеры оптимизации процесса, такие как сокращение времени цикла или увеличение производительности, демонстрирующие подход, ориентированный на поиск и внедрение решений проблем эффективности и снижения затрат .

Этот метод решает проблему выбора поставщика исключительно на основе его заявленной компетентности. Это понятный, пошаговый процесс проверки оборудования для обработки на станках с ЧПУ , который помогает найти инженерных партнеров, чьи команды не только предотвращают ошибки, но и оптимизируют результаты и обеспечивают высочайшую надежность ваших услуг по 5-осевой обработке , тем самым напрямую защищая сроки и бюджет вашего проекта.

Рисунок 2: Обработка прецизионной металлической детали с использованием охлаждающей жидкости для промышленных деталей и демонстрация возможностей поставщика.

Обеспечивает ли система контроля качества стабильность точности размеров?

Надежная система контроля качества является важнейшим фактором, связывающим возможности станка с производством деталей, неизменно соответствующих техническим требованиям. Частичная система приводит к случайным отклонениям размеров, проблемам при сборке и дорогостоящим отзывам продукции. Вот контрольный список, который поможет вам шаг за шагом провести аудит инфраструктуры качества поставщика на основе данных, показав, как перейти от простых заявлений к подтвержденному контролю процесса 5-осевой обработки для достижения надежной точности 5-осевой обработки :

| Размер оценки | Метод проверки конкретных данных (практически применимая проверка) |

| 1. Возможности инспекционного оборудования | Убедитесь, что координатно-измерительная машина (например, Zeiss) обеспечивает сертифицированную объемную точность ≤ ±0,002 мм , чтобы иметь возможность осуществлять контроль качества вашей 5-осевой обработки . |

| 2. Строгость первичной проверки изделия (FAI) | Убедитесь, что протокол FAI предусматривает проверку 100% всех критически важных элементов, а не только образца, чтобы установить стандарт нулевого количества дефектов. |

| 3. Методология внутрипроизводственного контроля | Проанализируйте план статистического контроля процессов (СПК) , который должен быть подкреплен регистрируемым отбором проб (например, 1 часть на 50 ) и построением графиков ключевых параметров в режиме реального времени. |

| 4. Управление данными и отслеживаемость | Требуется предоставление базы данных исторических данных по контролю качества аналогичных деталей, обработанных на 5-осевых станках , которая могла бы подтвердить контроль вариаций партии в пределах ±0,01 мм . |

| 5. Управление и калибровка измерительных приборов | Убедитесь, что все контрольно-измерительные приборы, от координатно-измерительных машин (КИМ) до ручных калибровочных инструментов, включены в формальную, документированную процедуру калибровки с прослеживаемыми сертификатами. |

Этот аудит меняет природу качества с обещания на измеримый, контролируемый процесс. Он предоставляет поставщикам оборудования для 5-осевой обработки четкий контрольный список допусков на стабильность размеров, гарантируя, что вы работаете с поставщиками, имеющими системы, активно предотвращающие отклонения. Такой подход устраняет первопричину нарушений качества, что приводит к предсказуемым и высококачественным результатам, необходимым для сложных 5-осевых операций и ответственных узлов.

Рисунок 3: Демонстрация высокоточного 5-осевого обрабатывающего оборудования и деталей турбин для промышленного производства и выбора поставщиков.

Как управление проектом со стороны поставщика обеспечивает надежные сроки поставки?

Ненадежная поставка в сложных процессах механической обработки часто является результатом реактивного, непрозрачного управления проектом, помимо задержек производства. Такие ситуации приводят к дорогостоящим сбоям в программе. Основой такой системы является 5-осевая система управления , которая является проактивной и прозрачной для всех участников, способна распознавать и устранять риски заранее, что обеспечивает надежную и своевременную поставку продукции . Следующая схема объясняет, как проверить эту возможность:

Обеспечение прозрачности и контроля графика в режиме реального времени.

Мы решаем проблему «черного ящика» в отношении статуса производства, предоставляя доступ к панели мониторинга ERP или MES в режиме реального времени. Это позволяет отслеживать ход выполнения заказа до достижения критически важных этапов и, следовательно, оперативно вмешиваться в случае необходимости. Такой уровень прозрачности крайне важен для услуг 5-осевой обработки , поскольку сложные многоэтапные рабочие процессы являются обычным явлением.

Проверьте протокол упреждающего снижения рисков.

Мы получаем информацию о непредвиденных задержках, изучая официальный план управления рисками поставщика. В нем, помимо прочего, должны быть указаны предварительно квалифицированные источники вторичных материалов и подробно описана стратегия резервирования для товаров с длительным сроком поставки. Проверенный протокол помогает убедиться в безопасности графика выполнения проекта в случае возникновения непредвиденной ситуации, поскольку потенциальные сбои, которые уже были выявлены, находятся под контролем, а не просто на грани их возникновения.

Обязательство по структурированной коммуникационной динамике

Мы устраняем коммуникационные барьеры, скрывающие задержки, путем создания формального протокола связи. В нем перечислены запланированные обновления (например, раз в две недели) с документированными задачами, чтобы все участники были в курсе происходящего. Такой дисциплинированный подход само собой разумеется для местных партнерств в области 5-осевой обработки , которые зависят от очень тесного сотрудничества.

Аудит пропускной способности и управления нагрузкой

Мы не позволяем поставщикам брать на себя обязательства, превышающие их возможности, посредством анализа их планов загрузки. Анализ использования мощностей в аналогичных проектах по 5-осевой обработке позволяет убедиться в наличии у них реалистичного, выделенного и, следовательно, доступного объема работ для вашего проекта. Иными словами, от расплывчатых обещаний мы переходим к срокам поставки, подкрепленным данными и, таким образом, реальным обязательствам.

Такой подход устраняет корень проблемы беспокойства по поводу сроков поставки, рассматривая систему управления процессом поставки у поставщика с учетом контроля и прогнозирования, а не просто на словах. Он обеспечивает надежную основу для выбора партнеров, которые благодаря своей способности предвидеть и контролировать, всегда будут обеспечивать своевременную доставку , таким образом, сроки вашей программы будут активно управляться, а не просто предполагаться.

Как оценить компетентность поставщика в области материалов и инструментов?

Неоптимальные стратегии выбора материалов и оснастки вносят существенный вклад в скрытые факторы, влияющие на себестоимость. Они приводят к сокращению срока службы инструмента, ухудшению качества поверхности и нестабильному времени обработки. В этом руководстве показано, как оценить практический опыт поставщика, подкрепленный данными и исследованиями, что является важным фактором, отличающим действительно качественную 5-осевую обработку от экономически эффективного поставщика:

Решение проблем неэффективной обработки материалов и высоких затрат.

Благодаря нашей собственной системе проверки базы данных обработки, мы исключаем догадки и потери времени на выполнение операций.

- Проверка библиотеки параметров: Мы проверяем наборы параметров, задокументированные и оптимизированные для конкретных сплавов (например, TC4 при скорости 60-80 м/мин ), чтобы подтвердить эффективность решения проблемы медленной, осторожной резки, которая увеличивает стоимость .

- Выбор инструмента, основанный на технологическом процессе: мы тщательно проверяем обоснованность выбора материала и геометрии инструмента для каждой операции, выходя за рамки простого соответствия каталожным спецификациям и разрабатывая стратегии, обеспечивающие высокую скорость съема металла при сохранении стабильного и предсказуемого срока службы инструмента для 5-осевой обработки .

Устранение вибраций, некачественной обработки поверхности и поломок инструмента.

Мы предотвращаем проблемы с качеством, возникающие из-за плохой динамической устойчивости, путем оценки целостности инструментальной системы.

- Аудит балансировки держателей инструмента: Мы просим предоставить доказательства того, что держатели для 5-осевой обработки сбалансированы до уровня G2.5 или выше, что решает проблему вибрации и плохого качества поверхности при высоких оборотах.

- Устройство предварительной настройки и управление данными: Мы подтверждаем использование устройства предварительной настройки инструмента, которое автоматически вводит точные данные о длине/радиусе инструмента в станок с ЧПУ , тем самым исключая ошибки, возникающие при ручном вводе данных, и гарантируя точность первого изделия.

Решение проблемы непредсказуемого срока службы инструмента и изменчивости технологического процесса.

Анализ внедрения передовых методов непрерывного совершенствования позволяет нам добиваться лучших, оптимальных и предсказуемых результатов .

- Мониторинг и оптимизация срока службы инструмента: Мы изучаем опыт поставщика, который использует анализ характера износа для увеличения срока службы инструмента (например, с 4 до 7 часов для стали S136 ), демонстрируя таким образом решение проблемы колебаний стоимости расходных материалов.

- Доказательства технического сотрудничества: Мы оцениваем, свидетельствует ли их сотрудничество с производителями оснастки для оказания инженерной поддержки в области применения проактивный подход к решению уникальных задач 5-осевой обработки .

Эта оценка является важнейшим шагом в вашем контрольном списке поставщиков услуг 5-осевой обработки . Она выходит за рамки заявлений о качестве поверхности и раскрывает применяемые технические знания, гарантирующие стабильность процесса и контроль затрат, обеспечивая таким образом надежный метод выбора услуг 5-осевой обработки на основе реального опыта, обеспечивающего ощутимую выгоду.

Компания LS Manufacturing Aerospace Industry: проект 5-осевой обработки опор двигателя.

В аэрокосмической отрасли обработка сложных тонкостенных титановых конструкций является одной из самых больших проблем, связанных с контролем деформации деталей, которая в значительной степени зависит от конечной сборки и характеристик деталей. В данном примере показано, как подход компании LS Manufacturing к прецизионной 5-осевой обработке решил проблему узкого места при производстве критически важного компонента двигателя:

Задача клиента

Деталь представляла собой кронштейн для установки двигателя из титана ( Ti-6Al-4V ) с тонкими стенками ( 2 мм ) и очень жестким допуском на деформацию ≤0,05 мм . Прежние поставщики заказчика не смогли обеспечить стабильное качество продукции, в результате чего процент приемки деталей составил всего 65% . Это привело к задержке в среднем на 3 недели для каждой партии поставок, что, в критическом случае, остановило сборочную линию самолета и увеличило затраты из-за доработок и срочной логистики.

LS Manufacturing Solution

Мы внедрили специализированный подход к 5-осевой обработке на станках с ЧПУ , ориентированный в основном на управление напряжениями. Специально разработанное 3-точечное гибкое приспособление уменьшило деформацию при зажиме, а для обеспечения стабильной обработки глубоких полостей использовались конические концевые фрезы 6xD с большим вылетом. Этапы процесса были разделены на 36 этапов с оптимизированным нижним равномерным радиальным зацеплением. Что наиболее важно, была установлена система контактного датчика для проверки критически важных элементов в режиме реального времени, что позволило немедленно вносить корректировки и обеспечить стабильность качества 5-осевой обработки на протяжении всего цикла.

Результаты и ценность

Приемка первого образца составила 98% , при этом деформация партии контролировалась в пределах 0,03 мм . Срок выполнения заказа сократился с 28 до 16 дней , а срок поставки составил 100% . Надежная 5-осевая обработка позволила устранить задержки в сборке у клиента, что привело к ежегодной экономии затрат на обеспечение качества в размере примерно 800 000 йен , а стабильность качества деталей и точность размеров гарантировали сохранение целостности конечного продукта.

Этот пример иллюстрирует, что сложные задачи 5-осевой обработки могут быть эффективно решены только за счет комплексных технологических инноваций, а не просто за счет наличия подходящего оборудования. Наш метод, сочетающий в себе изготовление нестандартной оснастки, адаптивную оснастку и проверку в процессе обработки, обеспечивает технический подход, позволяющий получать предсказуемые и высокопроизводительные результаты для самых сложных задач 5-осевой обработки в аэрокосмической и других отраслях точной промышленности.

Нажмите кнопку ниже, чтобы технология 5-осевой обработки определила ваши стандарты высокоточной обработки.

Какие ключевые аспекты следует приоритезировать во время выездной проверки?

Тщательный аудит на месте является важнейшим этапом подтверждения операционной надежности поставщика, выходящей за рамки заявленных на бумаге показателей. В данной статье предлагается целенаправленная процедура проверки, которая призвана выявить критически важные, часто скрытые, риски, связанные с контролем и стабильностью производства – абсолютная необходимость для тщательной проверки оборудования, обрабатываемого на станках с ЧПУ .

| Область специализации аудита | Ключевые этапы проверки и критерии успеха |

| 1. Калибровка и техническое обслуживание станков. | Убедитесь в наличии журналов профилактического обслуживания и полных сертификатов калибровки (например, отчетов лазерного интерферометра) для используемых 5-осевых станков , а также в том, что станки постоянно обслуживались в соответствии с заданными уровнями точности. |

| 2. Стабильность производственной среды | Необходимо подтвердить данные о контроле температуры и влажности, которые обычно устанавливаются на уровне 20±2°C и 50%±10% , что является основными условиями для стабильной и точной работы 5-осевого станка и предотвращения термического дрейфа деталей. |

| 3. Управление инструментами и настройками | Для обеспечения точности отслеживания срока службы инструмента более 90% , что является ключевым фактором для достижения прогнозируемых показателей при работе со сложными 5-осевыми обрабатывающими процессами , необходимо провести проверку калибровки устройства предварительной настройки инструмента и компьютерной системы. |

| 4. Проверка процесса и деталей в режиме реального времени | Случайным образом выберите 2-3 детали, находящиеся в процессе обработки, и проконтролируйте ключевые элементы на станке или координатно-измерительной машине , сравнивая результаты с данными из технологической карты цеха, чтобы подтвердить точность контроля процесса в режиме реального времени и составления отчетов. |

Этот практический контрольный список для поставщиков услуг 5-осевой обработки превращает аудит из осмотра предприятия в инструмент выявления рисков. Выполняя эти целенаправленные проверки, вы напрямую оцениваете повседневную дисциплину поставщика, предоставляя конкретную методологию выбора услуг 5-осевой обработки на основе наблюдаемых и проверяемых методов, а не маркетинговых заверений.

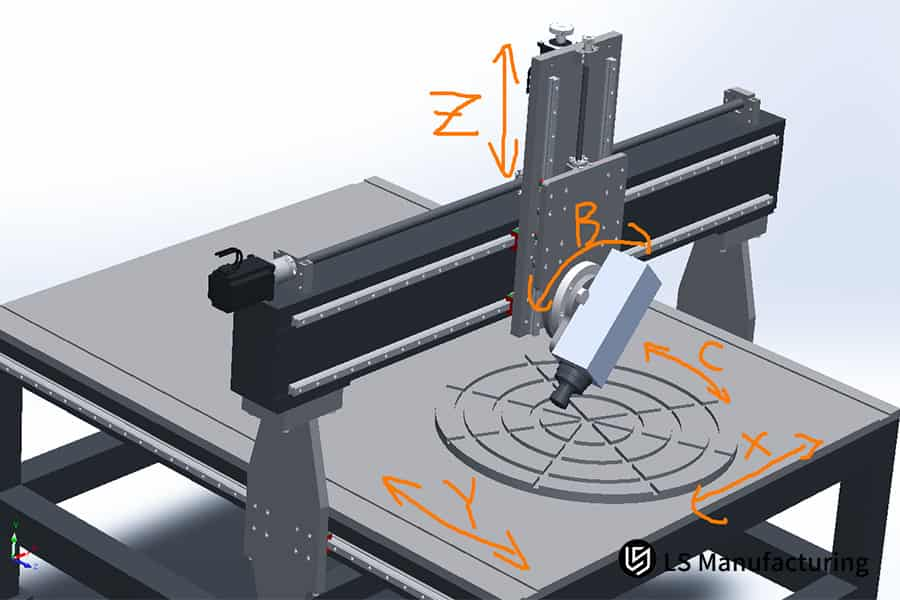

Рисунок 4: Иллюстрация принципов высокоточной 5-осевой обработки для обучения производственным процессам и технической демонстрации.

Почему стоит выбрать LS Manufacturing в качестве партнера по 5-осевой обработке?

Выбор партнера для изготовления сложных деталей — это не просто оценка марок оборудования, это должен быть партнер, обладающий возможностями и надежностью для решения производственных задач. Правильный выбор — это ваш надежный способ избежать катастрофы, связанной с прототипами, задержками запуска продукта и перерасходом средств. Компания LS Manufacturing превращает неопределенность в этом решении в гарантированный результат благодаря систематизированному, основанному на данных методу прецизионной 5-осевой обработки :

Решение проблем точности и неопределенности успеха первой части.

Мы устраняем неопределенность размеров, используя калиброванные 5-осевые станки DMG, оснащенные встроенными измерительными приборами Renishaw, в замкнутой производственной ячейке. Такая конфигурация позволяет проводить тестирование в режиме реального времени во время процесса и, следовательно, собирать данные для своевременной коррекции траектории инструмента. Таким образом, мы помогли клиенту из медицинской отрасли снизить сферичность суставного имплантата с 0,02 мм до 0,008 мм , эффективно улучшив характеристики и надежность изделия. Этот опыт гарантирует неизменно высокий уровень наших результатов, что позволяет нам считаться надежным поставщиком услуг локальной 5-осевой обработки .

Решение проблем неэффективности процессов и непредсказуемых сроков выполнения заказов.

Мы избегаем дорогостоящих проб и ошибок и срывов сроков, используя собственную базу данных технологических процессов, содержащую 186 сложных историй изготовления деталей. Эта база данных позволяет нашей инженерной команде (со средним опытом работы 8 лет ) с самого начала применять предварительно протестированные стратегии для сложных материалов и геометрических форм. Систематическое применение полученных знаний напрямую фокусируется на решении типичных проблем низкой производительности и длительных сроков, обеспечивая тем самым стабильность, которую мы гарантируем в рамках наших услуг по 5-осевой обработке .

Решите компромиссное решение для концепции «рядом со мной»: баланс между близостью и доступностью.

Выбор удобно расположенного предприятия по 5-осевой обработке металла часто означает отказ от специализированных возможностей. Мы решаем эту проблему, предоставляя глубокие технические знания на местном уровне. Наше предприятие способно не только выполнять общую обработку, но и специально спроектировано для очень сложных и высокоточных работ. Другими словами, клиенты получают значительные логистические и коммуникационные преимущества местного партнера по 5-осевой обработке металла, не отказываясь при этом от передовых технических решений, необходимых для их критически важных компонентов.

Мы решаем главную проблему поиска поставщика сложных услуг по механической обработке: найти партнера, чьи возможности столь же надежны, как и его обещания. Мы достигаем этого, сочетая интегрированную метрологию, эмпирическую информацию о процессах и локальную экспертизу. Таким образом , мы предлагаем прозрачное, ориентированное на результат сотрудничество, которое снижает риски в ваших самых сложных проектах по 5-осевой обработке и гарантирует результат.

Как инициировать процесс технической интеграции с потенциальными поставщиками?

Неэффективная техническая адаптация является одной из причин несогласованности, что, в свою очередь, приводит к неточным расценкам, расширению объема работ и задержкам в проекте еще до его начала. Для создания четкого и общего понимания потребностей и возможностей необходим структурированный протокол обмена данными. Данная структура описывает пошаговый подход, который поможет вам обеспечить полное техническое раскрытие информации и согласованность в начале проекта:

Решение проблем, связанных с неоднозначными требованиями и неверным толкованием объема работ.

Мы ничего не оставляем на волю воображения и поэтому обеспечиваем взаимопонимание между всеми участниками , отправляя стандартизированный пакет данных .

- Полный технический пакет: Нам требуется 3D-модель (STEP), 2D-чертеж с геометрическими допусками и четким описанием критически важных элементов (например, плоскостность базовой поверхности 0,01 мм ).

- Детали материала и постобработки: Мы заранее уточняем точный сорт материала для 5-осевой обработки , состояние термообработки и любые дополнительные операции ( анодирование и т. д.), которые необходимо выполнить.

Решение проблем, связанных с медленной реакцией и нечеткими предложениями.

Мы гарантируем, что никто не останется в неведении, а обязательства будут предельно ясны , предоставляя оперативный и подробный технический анализ .

- Предварительная оценка в течение 24 часов: Наши инженеры проводят первоначальную оценку технологичности изготовления , чтобы выявить возможные проблемы в вашем проекте по обработке на 5-осевом станке .

- Прозрачная методология составления ценовых предложений: Мы предлагаем ценовое предложение на 5-осевую обработку с подробным объяснением, основанное непосредственно на определенном технологическом плане и графике, что позволяет получить приблизительную оценку стоимости.

Прежде чем принимать решение, необходимо устранить недостаток прозрачности процесса.

Мы укрепляем доверие и помогаем принимать обоснованные решения, делясь нашим планомерным подходом.

- Краткое описание стратегии и меры по снижению рисков: Мы описываем предлагаемую стратегию обработки, концепцию оснастки и ключевые точки контроля для сложных 5-осевых операций .

- Официальная сессия вопросов и ответов и согласование: Мы проводим техническое совещание для обсуждения различных аспектов плана, чтобы убедиться в понимании всех спецификаций до начала работ, что является ключевым преимуществом локальной 5-осевой обработки .

Этот метод решает фундаментальную проблему, связанную с началом проекта на основе неверных предположений. Он превращает первоначальный вопрос из простого запроса коммерческого предложения (RFQ) в совместную техническую координацию, что позволяет получить точное представление о партнере по услугам 5-осевой обработки в вашем регионе и принять уверенное решение о выборе поставщика.

Часто задаваемые вопросы

1. Каков минимальный объем заказа (MOQ) для 5-осевой обработки?

Компания LS Manufacturing может обрабатывать заказы от единичных прототипов до партий в десятки тысяч штук без строгих требований к минимальному объему заказа. Однако цены за единицу продукции могут быть оптимизированы для заказов от 50 штук и более .

2. Как я могу проверить фактическую точность обработки, выполненную поставщиком?

Вы можете получить отчет о проверке независимой инспекцией или подтверждение пробной обработки. Компания LS Manufacturing предлагает бесплатную пробную обработку для проверки возможностей оборудования.

3. Как можно обеспечить высокий процент приемки деталей со сложными криволинейными поверхностями?

Благодаря сочетанию измерений в реальном времени, совершенствования процессов и обширного опыта, компания LS Manufacturing уверена в достижении уровня приемки сложных деталей на уровне ≥95% .

4. Каков механизм компенсации в случае задержек доставки?

Компания LS Manufacturing предоставляет гарантию сроков поставки. Задержки в доставке компенсируются в соответствии с договором, что обеспечивает защиту интересов клиента.

5. Даете ли вы рекомендации по выбору материалов и оптимизации технологического процесса?

Мы предоставляем бесплатные исследования DFM (проектирование с учетом технологичности изготовления), чтобы помочь в оптимизации конструкции, снижении затрат на 10-30% и повышении технологичности изготовления деталей.

6. Как вы обеспечиваете защиту интеллектуальной собственности клиентов в отношении дизайна?

Мы заключаем соглашения о неразглашении конфиденциальной информации, используем зашифрованное хранение файлов и предоставляем отдельные помещения для проектов, чтобы гарантировать безопасность разработок и исключить утечку информации.

7. Каков кратчайший срок доставки срочных заказов?

Компания LS Manufacturing использует систему ускоренного обслуживания. Простые детали могут быть доставлены всего за 5 дней , а сложные — за 10 дней .

8. Можете ли вы предоставлять услуги по сборке и тестированию после производства?

Мы предлагаем широкий спектр услуг, от механической обработки до тестирования и сборки, поэтому гарантируем поставку готовых к использованию компонентов.

Краткое содержание

Выбор лучшего партнера по 5-осевой обработке — это техническое решение, требующее тщательного рассмотрения множества факторов. Проведя тщательные проверки оборудования, измерив технологические возможности, проведя аудит системы качества и оценив управление проектами, вы сможете определить партнеров, действительно способных производить сложные детали. Компания LS Manufacturing рекомендует сосредоточиться на технических навыках и опыте работы с проектами поставщика, что, как правило, гораздо важнее для обеспечения успеха проекта, чем просто сравнение ценовых предложений.

Если вам нужен надежный партнер по 5-осевой обработке , не стесняйтесь обращаться прямо сейчас в техническую команду LS Manufacturing . Просто отправьте нам чертежи вашей детали, и мы предоставим вам бесплатный отчет об анализе процесса ! Наша команда разработает подробный план обработки, точную смету и график поставки в течение 24 часов, чтобы ваш проект прошел успешно.

Сотрудничайте с LS Manufacturing для получения экспертных решений в области 5-осевой обработки, гарантирующих качество и надежность.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .