Токарная обработка алюминия на станках с ЧПУ сопряжена как с возможностями, так и с трудностями. Частые царапины на поверхности, колебания точности и даже неэффективность, приводящие к задержкам поставок, напрямую снижают вашу конкурентоспособность на рынке. Традиционная обработка обычно сталкивается с недостаточным пониманием материала и жёсткими процессами, что затрудняет систематический контроль качества обработки, особенно в случаях с высокими требованиями .

С этой целью компания LS Manufacturing использует точность, основанную на данных, для определения нового стандарта токарной обработки алюминия и создаёт замкнутую систему управления, охватывающую всю цепочку — от материаловедения до параметров резания . В сочетании с передовыми технологиями обработки поверхности это превращает точение алюминия из узкого места в производстве в препятствие для качества. Ключ к такому преобразованию — правильное понимание синергии между свойствами алюминия и прецизионной обработкой.

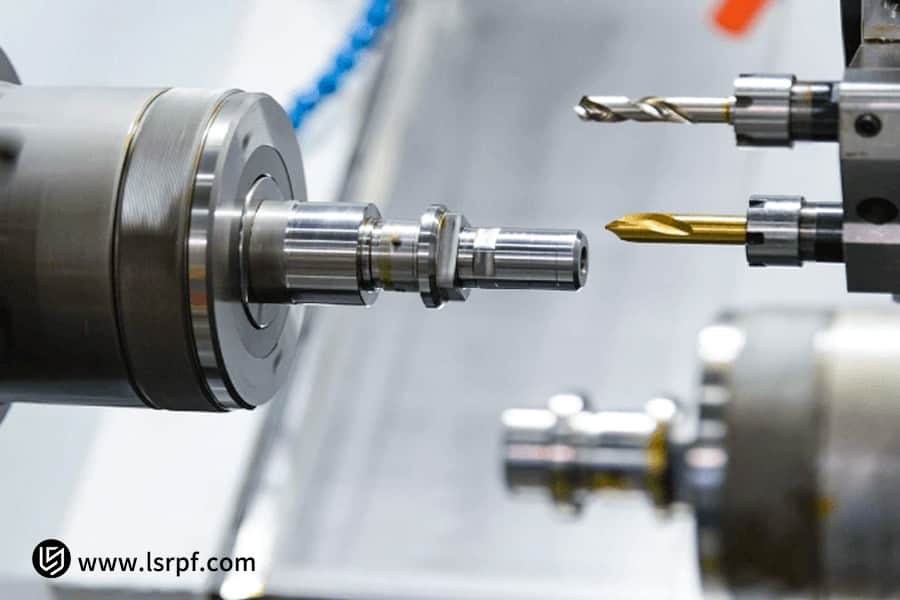

Рисунок 1: Прецизионная токарная обработка деталей из алюминия от LS Manufacturing

Полный текст краткой справочной таблицы по токарным работам с ЧПУ из алюминия

| Модуль | Основные моменты | Краткое содержание |

| Преимущества обработки алюминия | Объясняет присущие алюминию качества, подходящие для прецизионной обработки. | Алюминий легкий и легко поддается обработке, обладает высокой удельной прочностью, что является его неотъемлемой основой для эффективного выполнения точной токарной обработки. |

Основные технологии | Специализированная обработка материалов, замкнутый цикл контроля качества , усовершенствованная отделка поверхности. | Основные технологии LS Manufacturing основаны на трех столпах : базе данных материалов, мониторинге в реальном времени и адаптивной компенсацией, а также индивидуальной обработке поверхностей. |

| Специализированные материалы и процессы | Для различных марок алюминиевых сплавов доступны специальные решения по резке. | Подбор режущего инструмента, смазочно-охлаждающей жидкости и параметров в соответствии с состоянием и свойствами алюминиевого сплава обеспечит качество с самого начала. |

| Контроль качества в замкнутом цикле | Отклонения удерживаются в строгих пределах благодаря мониторингу в реальном времени и автоматической коррекции в процессе производства. | Датчики и анализ данных позволяют получать обратную связь в реальном времени и точно настраивать параметры для стабильной обработки и постоянства размеров. |

| Примеры применения | Ниже приведены некоторые достижения в области обычной промышленности и обработки деталей . | Например, прецизионные алюминиевые детали успешно поставлялись в сферы 3C, оптики и медицины, что позволило эффективно повысить качество и конкурентоспособность продукции заказчиков. |

| Ценность выбора | Обобщены ключевые ценности, которые будут предоставлены заказчику. | Обработка алюминия, которая раньше была проблемой, связанной со стоимостью, превращается в качественное преимущество. Повышается надёжность, скорость доставки и ценность бренда . |

Эта краткая справочная система даёт представление о том, как компания LS Manufacturing интегрирует философию точности, основанной на данных, во все аспекты токарной обработки алюминия с ЧПУ. Синергетический эффект таков, что благодаря трём основным технологиям, самая распространённая проблема производства — обработка алюминия — превращается в ключевое преимущество продукции заказчика, обеспечивая при этом оптимальный баланс эстетики, точности и надёжности.

Почему стоит доверять этому руководству? Практический опыт экспертов LS Manufacturing

За последние пятнадцать лет производство критически важных компонентов для таких отраслей, как аэрокосмическая промышленность, медицинская техника, прецизионная оптика и полупроводниковое оборудование , потребовало нашего глубокого участия во всех этапах производственного процесса. На практике наша команда использует передовые технологии, включая 5-осевую обработку на станках с ЧПУ ; за десятилетие было поставлено более 50 000 сложных деталей.

Это процесс, требующий не только оборудования, но и строгих технологических спецификаций и контроля качества . Например, при обработке основных структурных компонентов полупроводникового оборудования наш процесс контроля допусков размеров строго соответствует стандартам прослеживаемости, установленным NIST , что гарантирует надёжную прослеживаемость каждого прецизионного микрометра.

Токарная обработка алюминия на станке с ЧПУ: почему это идеальный выбор?

Благодаря высокой удельной прочности и превосходной теплопроводности алюминий стал важнейшим фактором, способствующим внедрению инноваций в производство. Его неотъемлемые свойства, которые воплощаются в реальные рыночные преимущества, включают в себя более лёгкие и прочные конструкции , улучшенное теплоотведение для повышения надёжности, а также повышение как эксплуатационных характеристик продукции, так и её привлекательности для потребителя.

Превосходное рассеивание тепла и структурная устойчивость

Отличная теплопроводность делает алюминиевый сплав идеальным материалом для прецизионной обработки на станках с ЧПУ интегрированных компонентов теплоотвода со сложными ребрами и каналами. Это не только значительно повышает эффективность теплоотвода как в электронных устройствах, так и в светодиодном освещении, обеспечивая стабильную работу и длительный срок службы, но и снижает необходимость использования дополнительных модулей теплоотвода , что упрощает конструкцию.

Значительные преимущества в плане снижения веса и энергосбережения

Среди всех решений по облегчению конструкции предпочтение отдаётся алюминию благодаря его высокой удельной прочности. Оптимизация топологии деталей с помощью обработки алюминия на станках с ЧПУ позволяет значительно снизить вес, сохраняя при этом прочность конструкции, что означает увеличение дальности полёта для транспортных средств на новых источниках энергии, а также увеличение полезной нагрузки и экономию топлива для аэрокосмических аппаратов .

Эти два важнейших свойства алюминия означают, что не только снижаются производственные затраты за счет упрощения конструкции и уменьшения количества компонентов, но и цикл от НИОКР до массового производства может быть значительно сокращен за счет его превосходной обрабатываемости, и он имеет очень большую стратегическую ценность для компаний, позволяя быстро реагировать на потребности рынка и ускорять итерацию продукта.

Рисунок 2: Производственная партия прецизионных деталей из алюминия, обработанных на станке LS Manufacturing

Основные этапы технологического процесса прецизионной токарной обработки алюминия?

Высокоточная обработка алюминия критически зависит от комплексного контроля каждой детали в процессе токарной обработки с ЧПУ . В основе нашей методологии лежат три важных принципа: тщательный контроль сырья, точная оптимизация траектории инструмента и строгий контроль качества в процессе производства, разработанные на основе обширного практического опыта для обеспечения стабильных, надежных и высококачественных результатов для каждого проекта .

Выбор инструмента на основе материаловедения

Это подразумевает не только правильный выбор инструмента, но и точное соответствие геометрии инструмента, обработки кромок и специальных покрытий характеристикам различных марок алюминиевых сплавов , включая содержание кремния и твёрдость . Это эффективно подавляет образование наростов на кромках, обеспечивая остроту и стабильность процесса резки, создавая основу для получения гладкой поверхности .

Применение библиотеки параметров виброгашения резания

Технология точного впрыска смазочно-охлаждающей жидкости под высоким давлением

Хотя охлаждение является важной функцией, это далеко не единственная роль СОЖ высокого давления в прецизионной обработке. Стратегически разработанная система подачи СОЖ высокого давления обеспечивает эффективное удаление мелкой стружки из зоны резания . Эта стружка может повредить контакт инструмента с заготовкой, вызывая микроцарапины или ускоряя износ инструмента, если её не удалить немедленно. Точный контроль траектории впрыска и давления обеспечивает быстрое удаление этих частиц, предотвращая тем самым вторичное повреждение обработанной поверхности.

Короче говоря, все эти три фактора взаимосвязаны в рамках цикла прецизионного производства: научно разработанные режущие инструменты обеспечивают эффективное разделение материала, параметры гашения вибраций обеспечивают точную траекторию обработки, а смазочно-охлаждающая жидкость высокого давления защищает уже достигнутую идеальную поверхность . Их взаимодействие синергетически преобразует потенциал обработки алюминия в стабильную, надежную микроскопическую точность размеров и превосходное качество поверхности.

Каковы основные преимущества обработки алюминия на станках с ЧПУ?

Главное преимущество обработки алюминия на станках с ЧПУ заключается в том, что она позволяет преобразовать передовые производственные технологии в количественно измеримую экономическую выгоду, которую легко оценить клиентам. Преимущества обработки на станках с ЧПУ напрямую отражаются в значительном повышении экономической эффективности алюминиевых деталей , что подтверждается следующими ключевыми данными:

| Основные преимущества | Измеримая прямая ценность для клиента |

| Сверхвысокая утилизация материала | Благодаря оптимизации траектории инструмента коэффициент использования алюминия превышает 95% , что значительно сокращает отходы и затраты на сырье в месте его происхождения. |

| Исключительная точность и стабильность | Поддерживайте стабильные размеры в пределах ±0,005 мм для взаимозаменяемости деталей, одновременно снижая потери при сборке и повышая выход и надежность конечных продуктов . |

| Экстремальная скорость отклика | Благодаря программированию без чертежей и системе автоматической смены инструмента цикл поставки прототипа можно сократить на 70% , что еще больше ускоряет запуск продукта и скорость итераций. |

Обработка алюминия на станках с ЧПУ обеспечивает значительное стратегическое преимущество благодаря значительному снижению себестоимости единицы продукции за счёт минимизации отходов. Кроме того, этот процесс отличается исключительной скоростью реагирования (значительно сокращенными сроками выполнения заказов), экономит драгоценное время и снижает издержки упущенных возможностей для наших клиентов.В целом это представляет собой решающее двойное преимущество по скорости и стоимости, которое позволит клиентам гораздо быстрее продвигаться к разработке продукта и завоеванию лучшей позиции на конкурентных рынках.

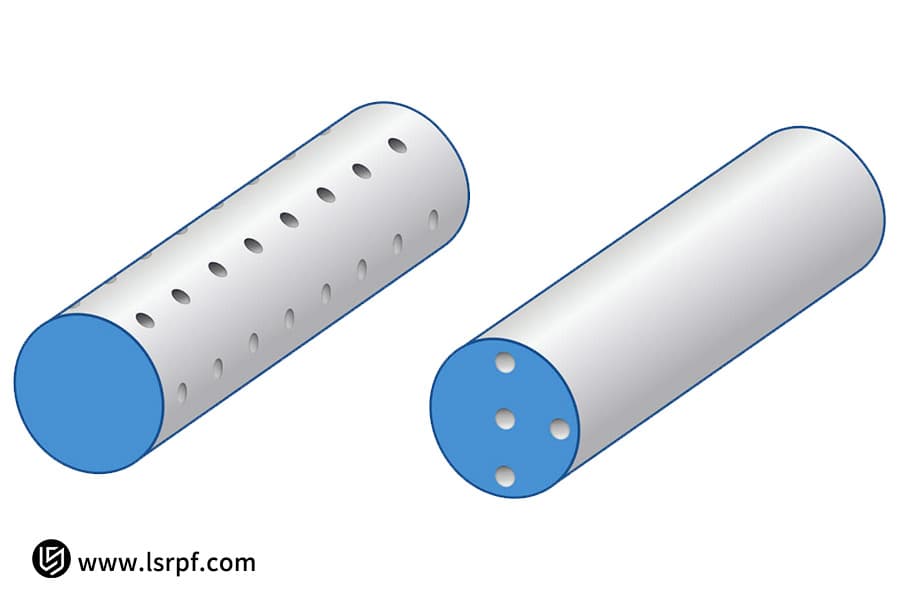

Рисунок 3: Алюминиевые токарные детали с обработанными отверстиями от LS Manufacturing

Как повысить ценность алюминиевых деталей с помощью обработки поверхности?

В современном производстве профессиональная обработка поверхности превратилась из простого процесса « защиты от коррозии и декорирования » в важный этап повышения ценности алюминиевых деталей . В этом смысле, как эксперты в области обработки поверхности , мы повышаем эксплуатационные характеристики алюминия, используя передовые инженерные технологии, выводящие его на новый уровень. Его ценность достигается главным образом за счёт:

Твердое анодирование

Процесс анодирования, особенно твёрдого анодирования алюминиевых деталей , обеспечивает образование на поверхности чрезвычайно плотного керамического покрытия контролируемой толщины. Это значительно повышает твёрдость поверхности до HV500 и выше , гарантируя износостойкость, сравнимую с износостойкостью высококачественной инструментальной стали , что позволяет значительно продлить срок службы подвижных деталей в условиях высоких скоростей и трения.

Технология микродугового оксидирования

В крайне суровых условиях, таких как высокие температуры, сильная коррозия и высокие требования к изоляции , технология микродугового оксидирования позволяет создавать очень толстый слой алюмооксидной керамики посредством высоковольтного разряда . Такие покрытия обладают превосходной электроизоляцией, коррозионной стойкостью и стойкостью к тепловому удару более 1000 °C , поэтому являются одной из незаменимых технологий с добавленной стоимостью в таких высокотехнологичных областях, как аэрокосмическая и военная промышленность, для максимального повышения эксплуатационных характеристик алюминиевых деталей .

Помимо защиты, с помощью таких процессов, как анодирование алюминия, мы принципиально обеспечиваем твердость поверхности, износостойкость и адаптацию к окружающей среде для основного материала алюминиевых деталей , превышающую возможности самого основного материала, чтобы гарантировать надежность в тяжелых условиях и напрямую повышать конкурентоспособность и добавленную стоимость конечной продукции.

Каковы основные области применения прецизионных алюминиевых деталей в промышленности?

Прецизионные алюминиевые детали стали незаменимыми в высокотехнологичном производстве , предлагая широкий спектр критически важных решений в таких областях, как авиация, медицина и производство полупроводников . Их основная ценность заключается в предоставлении высокоиндивидуализированных и высокопроизводительных решений, разработанных для конкретных условий применения. Следующие типичные примеры демонстрируют , как эти компоненты воплощают в себе передовые инженерные решения и передовые производственные возможности :

Основные области применения | Основные компоненты и технические требования |

| Корпус радиатора LiDAR | Для обеспечения долговременной и точной фокусировки оптических компонентов в сложных условиях эксплуатации требуется чрезвычайно высокая размерная стабильность в сочетании с превосходной теплопроводностью . |

| Сервопривод для БПЛА | Важно, чтобы он имел чрезвычайно высокое соотношение прочности и веса ; превосходные показатели динамического баланса гарантируют быструю реакцию и стабильное управление самолетом. |

| Ручки для медицинских приборов | Достижение высочайших стандартов биосовместимости, удобства захвата и стойкости к коррозии для стерильного использования благодаря идеальной обработке поверхности. |

Благодаря глубокому пониманию сложных потребностей обслуживаемых отраслей мы стали надежным технологическим партнером, обслуживающим высокотехнологичные рынки . Мы специализируемся на комплексных отраслевых решениях , объединяя опыт в передовом материаловедении, высокоточной обработке и специализированной обработке поверхностей, обеспечивая оптимальную производительность, долговечность и ценность для самых требовательных применений.

Рисунок 4: Алюминиевая деталь, изготовленная на многоэтапном станке с ЧПУ компанией LS Manufacturing

Как LS Manufacturing решает проблему выхода годных алюминиевых деталей для дронов?

Проблема выхода годных алюминиевых деталей для дронов по-прежнему актуальна . Мы предлагаем превосходное инженерное решение для её решения, используя системный научный подход. В этом примере обработки алюминиевых деталей подробно рассматривается типичный проект, демонстрирующий проверенный путь LS Manufacturing Solutions — от первоначальной задачи до окончательного успеха.

Задача клиента

Решение для производства LS

Вместо того, чтобы просто настроить параметры , команда по обслуживанию токарных станков с ЧПУ заранее использовала конечноэлементный анализ Смоделировав процесс и найдя точные точки деформации зажима, команда создала вакуумное приспособление, повторяющее контур заготовки, для обеспечения равномерного распределения усилия зажима . В процессе резки команда применила инновационную стратегию высокоскоростной резки, основанную на « малой глубине резания, высокой скорости вращения и большой подаче », что эффективно подавило возникновение силы резания и термической деформации.

Результаты и ценность

Внедрённое решение позволило снизить отклонения от плоскостности до менее 0,015 мм и увеличить выход годных изделий до более чем 99,8%. Вибрации в полёте были устранены, а достигнутая надёжность позволила заказчику получить стратегические заказы на миллионы долларов. Что ещё важнее, производственные процессы заказчика превратились из центра затрат в центр создания стоимости, что дало ему решающее преимущество на конкурентном рынке.

LS Manufacturing, ЧПУ-станки для обработки алюминия, сочетают в себе передовые технологии и научно оптимизированные параметры процесса, превращая обработку алюминия из простого производственного этапа в решающее конкурентное преимущество. Такой подход не только повышает эксплуатационные характеристики конечного продукта, но и укрепляет рыночные позиции наших клиентов, обеспечивая ощутимую стратегическую ценность .

Каковы наиболее важные критерии выбора поставщиков услуг по переработке алюминия?

Выбор поставщика для долгосрочной обработки алюминия требует стратегического подхода, учитывающего не только первоначально заявленную цену. Необходимо применять строгие, многогранные критерии отбора для тщательной проверки комплексных возможностей поставщика. Помимо базовых компетенций в области обработки, оценка должна быть сосредоточена на трёх важнейших аспектах, которые необходимы для обеспечения стабильного качества, надёжности и успешного партнерства на протяжении всего жизненного цикла продукта. Эти ключевые области принятия решений обеспечивают основу для поиска надёжного технического партнёра, способного обеспечить стабильную и долгосрочную ценность.

- Количественное подтверждение стабильности процесса: Квалифицированный поставщик обязан по собственной инициативе предоставить данные об индексе пригодности процесса CPK ≥ 1,67 по ключевым параметрам изделия. Эти данные объективно подтверждают способность поставщика поддерживать стабильность процесса и непрерывно производить сертифицированные детали крупными партиями, что выходит далеко за рамки ограниченной валидации, обеспечиваемой выборочными проверками.

- Специальные технологические решения для контроля стружки при обработке алюминия: Поскольку алюминий легко царапается, поставщик должен подробно описать технические меры по контролю стружки в процессе обработки. Это может включать в себя описание системы подачи смазочно-охлаждающей жидкости высокого давления, оптимизацию траектории инструмента для отвода стружки и специальные станции очистки . Подобные решения необходимы не только для сохранения целостности поверхности детали, но и для предотвращения вторичных повреждений, а также для обеспечения точности изготовления.

- Собственные комплексные возможности обработки поверхности: здесь важно, выполняются ли основные виды обработки поверхности, такие как анодирование , на предприятии поставщика. Такой комплексный подход к постобработке позволит контролировать стандарты качества и исключить задержки и несоответствия , которые могут возникнуть при передаче процесса на аутсорсинг. В целом, это означает равномерность цвета и толщины покрытия для повышения эксплуатационных характеристик деталей, а также гарантию технической конфиденциальности.

Выбор поставщика оборудования для обработки алюминия означает выбор долгосрочного технического партнёра. Лучшие поставщики в отрасли устанавливают стандарты стабильности процесса и комплексной обработки поверхности, используя научный контроль над процессом обработки стружки.Это создает стратегическую ценность, выходящую далеко за рамки изготовления базовых деталей и охватывающую оптимизацию конструкции, снижение рисков и надежность цепочки поставок — все это способствует устойчивому успеху вашего продукта на рынке.

Как оптимизировать дизайн для контроля затрат?

- Избегайте сложных конструкций: следует избегать одновременного наличия глубоких отверстий и тонких стенок. Такая конструкция непропорционально усложняет обработку, часто требуя использования нестандартного инструмента и многоступенчатой настройки. Это повышает риск брака из-за вибрации или деформации , что приводит к снижению выхода годного и значительному увеличению времени обработки , что, в свою очередь, напрямую увеличивает производственные затраты.

- Используйте экономичные допуски: Мы постоянно рекомендуем применять экономичные зоны допусков, такие как IT13 и выше , для несопрягаемых поверхностей и некритичных размеров. Задание излишне жёстких допусков потребует более точного оборудования, специализированных инструментов и тщательного контроля качества, что является серьёзным источником скрытых затрат, не добавляя функциональной ценности .

- Стандартизация радиуса угла: Настоятельно рекомендуется стандартизировать внутренние радиусы угла и размеры фасок в рамках всей конструкции. Это позволяет использовать меньше типов инструментов, что напрямую снижает частоту их смены во время обработки, упрощает программирование ЧПУ и минимизирует затраты на запасы и управление инструментами .

Качественные инженерные проекты должны обеспечивать баланс функциональных требований и экономической эффективности производства. Поэтому мы предоставляем бесплатный отчёт по DFM-анализу для каждого проекта, чтобы помочь нашим клиентам достичь этого важного баланса. В отчёте будут выявлены конкретные возможности оптимизации конструкции и снижения затрат, которые позволят избежать потенциальных скрытых затрат уже на начальном этапе.

Рисунок 5: Текущая операция по обработке алюминия на станке с ЧПУ компанией LS Manufacturing

Каковы основные навыки LS Manufacturing в токарной обработке алюминия?

Специализированная база данных материалов

Мы сотрудничаем с известными университетскими лабораториями по исследованию материалов и создали базу данных свойств и параметров обработки, охватывающую различные типы материалов из алюминиевых сплавов .Это позволяет нам точно подобрать оптимальный инструмент, скорость резания и скорость подачи для вашей конкретной марки материала, чтобы гарантировать высокую эффективность обработки и превосходное качество поверхности с самой первой детали.

Сквозной цифровой двойник

Двойная система технической поддержки

Для каждого заказа клиента назначаются менеджер проекта и инженер-технолог, которые тесно сотрудничают на протяжении всего жизненного цикла проекта. Инженер-технолог концентрируется на оптимизации технических решений , а менеджер проекта обеспечивает безупречное выполнение и коммуникацию .

Преимущества LS Manufacturing основаны на нашей роли технологического партнера, а не просто поставщика. Мы интегрируем точные аналитические данные, передовое моделирование процессов и специализированную экспертную поддержку на протяжении всего жизненного цикла проекта. Этот комплексный подход гарантирует непревзойденную стабильность, эффективность и экономичность всех ваших проектов по обработке алюминия.

Часто задаваемые вопросы

1. Как избежать царапин на поверхности и следов инструмента при обработке алюминиевых деталей?

Мы применяем комплексное решение для защиты: бесконтактную роботизированную манипуляцию материалами с помощью роботизированной руки со специализированными гибкими креплениями. В связи с этим мы планируем траекторию входа и выхода инструмента на этапе программирования ЧПУ , исключая воздействие человека и ненужные следы инструмента на поверхность детали.

2. Как сохранить конкурентоспособность цен при мелкосерийных заказах?

Мы стандартизируем общие процессы в «технологических пакетах» для мелкосерийного производства , используя модульные комбинированные оснастки, что значительно сокращает время переналадки и отладки. Это позволяет нам снизить стоимость наладки производства на 60% , обеспечивая конкурентоспособные цены даже для небольших заказов.

3. Как решить проблемы разницы в цвете алюминиевых деталей после анодирования?

Мы применяем двойной подход, сочетающий аппаратное обеспечение и управление, для решения проблемы разницы в цвете. Установки анодирования оснащены полностью автоматической системой контроля температуры и циркуляционной фильтрации . При этом концентрация титрования контролируется вручную каждый час для обеспечения стабильности параметров ванны, равномерности толщины оксидной пленки и постоянства цвета. Таким образом, проходимость составляет более 99,9% .

4. Можете ли вы предоставить качественные данные на момент обработки?

Конечно, мы можем предоставить ключевым клиентам частичный доступ к системе MES , где они смогут в режиме реального времени отслеживать ход производства каждого из ваших заказов и результаты контроля качества каждого процесса. Данные SPC по критическим размерам могут быть отображены для обеспечения прозрачности и прослеживаемости качества на протяжении всего производственного процесса.

5. Как вы обрабатываете срочные заказы?

Был создан « канал быстрого реагирования », производственные мощности гибко резервировались каждый день, а также была сформирована профессиональная команда для отслеживания всего процесса, чтобы гарантировать эффективное и результативное выполнение срочных заказов, не влияя на обычный производственный процесс .

6. Какой минимальный внутренний радиус угла можно получить при точении алюминия?

Большинство прецизионных деталей из алюминия имеют очень строгие требования к конструкции в отношении малых внутренних радиусов углов, поэтому мы можем очищать внутренние углы до минимального радиуса 0,2 мм , используя специально разработанные миниатюрные высокожесткие инструменты в сочетании со стратегией высокоскоростной отделки.

7. Как вы защищаете мои патенты на дизайн продукта?

Информационная безопасность — основа нашего сотрудничества. Мы сертифицированы по стандарту ISO 27001 для систем управления информационной безопасностью. Мы храним все чертежи и технические документы клиентов в зашифрованном виде. Мы внедряем строгий внутренний контроль доступа, чтобы исключить любые риски утечки данных.

8. Каков процесс от запроса до доставки образца?

Все наши процессы эффективны и прозрачны. После того, как вы заполните заявку онлайн, мы подготовим смету, включая анализ DFM , в течение 2 часов ; подтвердим заказ и назначим проектную группу; обработаем и доставим первую партию образцов в течение 5–7 рабочих дней .

Краткое содержание

Токарная обработка с ЧПУ — это операция, требующая особых навыков. В LS Manufacturing мы гордимся тремя основными преимуществами: процессами, основанными на данных, отслеживаемым качеством и профессиональной обработкой поверхности. Благодаря специализированной базе данных материалов, прозрачности всех процессов и тщательно контролируемой постобработке, такой как анодирование , мы обеспечиваем высочайшее качество деталей, как внутри, так и снаружи. Благодаря этому мы заслужили репутацию надежного партнера в сфере высокотехнологичного производства.

Свяжитесь с нами прямо сейчас, и наши инженерные специалисты воплотят ваши блестящие проекты в реальность! Загрузите свои технические чертежи и получите бесплатный «Отчёт по анализу технологичности проектирования и стоимости алюминиевых деталей», специально разработанный нашими экспертами. Этот подробный отчёт содержит подробную информацию о рекомендациях по оптимизации конструкции, предупреждениях о рисках и фактической разбивке затрат, что поможет вам найти эксклюзивные решения по оптимизации затрат и, таким образом, обеспечить конкурентное преимущество с самого начала вашего производственного проекта!

📞Телефон: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. LS Manufacturing не делает никаких заявлений и не предоставляет гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует полагать, что сторонние поставщики или производители предоставят данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов, а также о процессах через сеть LS Manufacturing. Покупатель несет полную ответственность за эту информацию. Для расчета стоимости запасных частей, пожалуйста, укажите точные требования к этим деталям. Свяжитесь с нами для получения дополнительной информации .

Производственная группа LS

LS Manufacturing — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Обладая более чем 20-летним опытом работы с более чем 5000 клиентов, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод располагает более чем 100 современными пятикоординатными обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах и регионах мира. Будь то мелкосерийное производство или массовое изготовление по индивидуальному заказу, мы готовы удовлетворить ваши потребности в течение 24 часов. Выбирая LS Manufacturing, вы выбираете эффективность, качество и профессионализм.

Более подробную информацию можно получить на нашем сайте: www.lsrpf.com .