Le applicazioni di fresatura CNC costituiscono l'obiettivo che tutti i produttori devono considerare quando valutano il tipo di servizio più appropriato da ricercare. Esiste un'ampia gamma di settori coinvolti nelle applicazioni di fresatura CNC : aerospaziale, automobilistico, dei dispositivi medici ed elettronico, ognuno dei quali presenta problematiche specifiche. L'incapacità di tenere conto di questa valutazione delle applicazioni è il motivo per cui i servizi generici si sono sempre rivelati inefficaci.

Il problema nasce dalla mancanza di un'adeguata analisi sistematica dei partner. Oltre a comprendere come vengono applicate le applicazioni di fresatura CNC , è necessario applicare un metodo sistematico per l'analisi della competenza tecnica e dell'affidabilità del fornitore. In questo articolo verranno discussi l'analisi delle applicazioni critiche del settore, nonché la creazione di soluzioni personalizzate e un metodo di analisi scientifico per un solido partner di produzione.

Applicazioni di fresatura CNC: guida di riferimento rapido

| Categoria | Settori chiave | Applicazioni tipiche | Requisiti primari |

| Alta precisione e complessità | Avionica, Militare, Medica | Dettagli: parti di aeromobili; parti di motori; parti mediche impiantate; cabine di strumenti. | Lavorazione CNC a 5 assi complessa e di alta precisione, biocompatibilità/Al. |

| Alto volume e durata | Automotive, Elettronica di consumo | Blocchi motore, scatole di trasmissione, connettori, dissipatori di calore, telai di dispositivi. | Elevata ripetibilità, velocità di produzione efficienti, utensili resistenti all'usura, rigoroso controllo dei costi . |

| Prototipazione e Specializzazione | Macchinari industriali, energia, ricerca e sviluppo | Maschere e dispositivi di fissaggio; corpi valvola; pale di turbina; prototipi funzionali . | Varietà di materiali (plastica, compositi, metalli), tempi di consegna rapidi, produzione in piccoli volumi. |

| Estetico e funzionale | Cliente: Progettazione del prodotto, settore marittimo | Stampi/matrici: stampi/matrici per fusione, contenitori per prodotti di consumo, ornamenti architettonici. | Ottima finitura superficiale , lavorazione di precisione dei dettagli, materiali resistenti alla corrosione. |

La seguente risorsa illustra i requisiti richiesti nell'applicazione di fresatura CNC . Una partnership efficace dipende dall'identificazione dei punti di forza di un fornitore in termini di altissima precisione, produzione in serie o prototipazione flessibile, e dalla loro integrazione con i requisiti specifici del vostro settore in termini di materiali, qualità e scalabilità .

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Perché fidarsi di questa guida sulle applicazioni di fresatura CNC ? I suggerimenti e le strategie sono stati sviluppati non solo in aula, ma anche in contesti di produzione reali. L'esperienza del nostro personale, che lavora in settori altamente critici in cui il fallimento del compito non è nemmeno un'opzione, garantisce che i suggerimenti forniti saranno sicuramente testati.

I nostri processi si basano sugli standard della Society of Manufacturing Engineers (SME) e sulle migliori pratiche del settore in materia di controllo della produzione. In questo modo, ogni soluzione che sviluppiamo coniuga innovazione e affidabilità. Che si tratti di una complessa soluzione aerospaziale o di una soluzione medica critica per la vita, il nostro processo è stato perfezionato grazie all'applicazione in migliaia di progetti ad alto rischio.

Le conoscenze qui contenute derivano da esperienze concrete e sono state testate e collaudate su un numero impossibile di cicli di produzione. Inoltre, adottiamo metodologie in linea con i principi dell'American Production and Inventory Control Society (APICS) : efficacia ed esecuzione senza errori sono i nostri obiettivi. La guida qui presente vi fornirà consigli utili su cui potrete fare affidamento per il vostro processo di fresatura CNC .

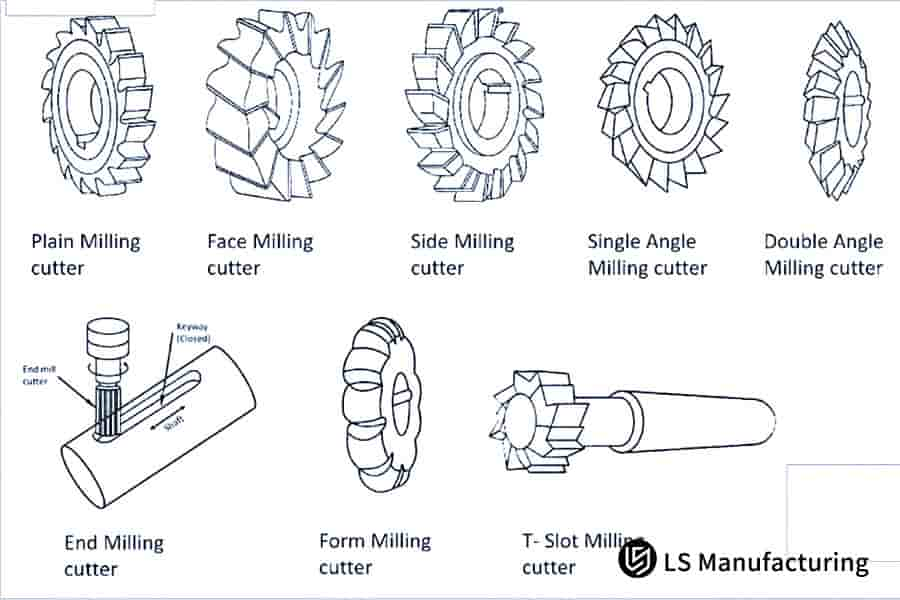

Figura 1: Varietà di frese CNC per diverse applicazioni di produzione industriale di LS Manufacturing

Come selezionare il processo di fresatura CNC più adatto in base alle caratteristiche dei diversi settori?

La scelta del processo di fresatura CNC più adatto è fondamentale. I diversi settori hanno pressioni diverse su materiali, tolleranze e velocità di produzione per unità di volume. Un'applicazione olistica non è applicabile in questo settore, poiché risulterebbe inefficiente, considerando le diverse capacità di fresatura delle unità da 3 a 5 assi .

| Industria | Requisiti chiave | Focus sul processo CNC consigliato |

| Aerospaziale | Elevato rapporto resistenza/peso, lavorazione dei materiali ad alta temperatura, ingegneria di altissima precisione. | Fresatrici a 5 assi con algoritmi avanzati di mappatura del percorso utensile. |

| Automobilistico | Elevato volume, ripetibilità, controllo dei costi, materiali robusti. | Lavorazione ad alta velocità, sistemi pallet, produzione a 3 o 4 assi . |

| Medico | Materiali biocompatibili, finiture superficiali di altissima qualità , componenti complessi di piccole dimensioni. | Microfresatura ad alta precisione , multiasse per la contornatura. |

| Elettronica | Miniaturizzazione dell'elettronica con altissima precisione e modelli complessi su una varietà di substrati. | Microfresatura di precisione , controllo di tolleranza rigoroso, spesso con mandrini ad alta velocità. |

Infine, le soluzioni personalizzate per ogni settore richiedono un'analisi approfondita di queste esigenze. È integrando queste esigenze specifiche con applicazioni tecnologiche di fresatura specifiche per ogni settore che è possibile garantire il massimo successo. È con questo allineamento che è possibile raggiungere il successo nella produzione competitiva.

Quali sono i requisiti di qualità specifici per la fresatura CNC nel settore aerospaziale?

L'industria aerospaziale richiede la migliore qualità possibile in termini di processo produttivo. Ciò è dovuto al fatto che il prodotto finale realizzato è un elemento di sicurezza cruciale per le macchine aeronautiche, che operano a temperature e condizioni estreme. Pertanto, questi prodotti devono soddisfare i requisiti di qualità del settore aeronautico . I criteri richiesti per le soluzioni di fresatura ad alta precisione nel settore sono:

- Integrità e tracciabilità dei materiali: questo stabilisce che tutti i campioni di materiale devono essere forniti con una tracciabilità di certificazione completa durante tutta la fase di fabbricazione, al fine di garantire che le proprietà metallurgiche del materiale soddisfino requisiti specifici riguardanti i livelli di resistenza e la resistenza alla fatica in condizioni operative gravose.

- Precisione dimensionale e forme complesse: i componenti aerospaziali devono avere una forma complessa con un comportamento aerodinamico. A questo proposito, questi componenti presentano delle tasche. Questi componenti richiedono lavorazioni su più assi. I livelli di tolleranza della fresatura CNC sono generalmente molto ristretti e i valori potrebbero essere espressi in micron.

- Controlli documentati e di processo: seguendo standard come AS9100 , è necessario prestare la massima attenzione alla documentazione di ogni passaggio in modo estremamente dettagliato, consentendo così un filo elettronico in cui è possibile tracciare la tracciabilità del processo controllato o del processo di riproduzione dello stesso.

- Validazione post-processo completa: oltre al processo di validazione del prodotto finale, esistono diversi altri tipi di validazione che vengono eseguiti sui prodotti finali stessi. Tra questi, alcuni processi di validazione molto avanzati, a partire dal processo di validazione dell'ispezione CMM , al processo di validazione della superficie, fino alle validazioni dei raggi X e dei coloranti .

Pertanto, se si vuole raggiungere il successo nell'intero settore dei prodotti aerospaziali, sarebbe necessario garantire un approccio olistico, tenendo presente la necessità di materiali qualificati, soluzioni di fresatura ad alta precisione in termini di innovazione e uno slancio qualitativo in conformità con i requisiti di qualità dell'aviazione .

Figura 2: Applicazioni automobilistiche di fresatura CNC con utilizzo di refrigerante da parte di LS Manufacturing

Come può l'industria automobilistica raggiungere una produzione di massa efficiente attraverso la fresatura CNC?

Per raggiungere elevati volumi di produzione nel settore automobilistico è necessario concentrarsi meticolosamente su efficienza, ripetibilità e costi. Il successo non consiste solo nel lavorare correttamente un singolo componente, ma nel farlo migliaia di volte con una costanza costante. È qui che l'ottimizzazione strategica ed efficiente della produzione diventa fondamentale per le applicazioni competitive di fresatura CNC nel settore automobilistico . Il percorso verso questa efficienza si basa su diverse strategie integrate:

- Elaborazione batch migliorata: la pallettizzazione, le operazioni robotizzate di carico/scarico dei componenti e il controllo di processo consentono di eseguire la produzione senza interruzioni 24 ore su 24. I tempi di fermo macchina sono ridotti; grazie all'implementazione di questo approccio, la produzione senza interruzioni di famiglie di blocchi motore, così come i casi relativi alle soluzioni di elaborazione batch, sono stati migliorati.

- Ottimizzazione dei processi basata sui dati: ogni successiva condizione di taglio, velocità, avanzamento e profondità di taglio viene quindi ottimizzata in base ai dati provenienti da sensori o software di analisi. Ciò consente di massimizzare l'asportazione di materiale in termini di ottimizzazione della durata dell'utensile, riducendo al minimo i costi unitari.

- Tecnica integrata di attrezzaggio e serraggio pezzi: per ridurre i tempi di cambio produzione, si pone l'accento sull'implementazione della tecnologia di cambio utensile. La manutenzione attiva degli utensili include processi che garantiscono che il cambio utensile venga eseguito quando la macchina non è in uso, con l'obiettivo di eliminare i tempi di fermo. Questo aspetto è di grande rilevanza per le soluzioni di fresatura di componenti automobilistici ad alta priorità.

- Collaborazione Design for Manufacturability (DFM): si tratta di una collaborazione innovativa che consente di ridurre modelli geometrici complessi. Inizialmente è stata introdotta in una fase iniziale della progettazione. Il suo impatto sui tempi di elaborazione della macchina è profondo. Questo approccio collaborativo DFM è una potente leva per un'efficiente ottimizzazione della produzione .

Pertanto, le prestazioni ottimali nel settore delle applicazioni di fresatura CNC per l'industria automobilistica si basano sull'integrazione della cella di fresatura della macchina CNC indipendente con la soluzione ottimale complessiva. Ciò consentirà l'integrazione di concetti di automazione, elaborazione intelligente e progettazione congiunta per offrire soluzioni di elaborazione batch ad alta velocità e soluzioni di fresatura di componenti automobilistici ad alta precisione.

Quali standard speciali devono essere rispettati per la fresatura di precisione dei dispositivi medici?

Lavorazione di precisione di dispositivi medici secondo linee guida che sottolineano come la sicurezza del paziente sia la priorità assoluta. La particolarità della tecnologia applicata in questo ambito determina il dinamismo del componente non solo in termini di precisione, ma anche in termini di sicurezza biologica e sterilizzazione secondo gli standard di qualità medicale . I requisiti chiave delle soluzioni di fresatura CNC utilizzate nella creazione di dispositivi medici includono:

Conformità normativa e integrità dei materiali

È un requisito rigoroso rispettare normative come ISO 13485, FDA 21 CFR Parte 820 o altre. Tali normative si applicano anche ai materiali, e la certificazione dei materiali è un requisito nel settore medico, come ASTM F136 per il titanio , che deve essere ricondotto al massimo livello di purezza e disponibilità nelle soluzioni di fresatura implantare per garantire biocompatibilità e biosicurezza.

Finitura biocompatibile e integrità superficiale

La superficie lavorata è fondamentale quanto la geometria. I componenti richiedono spesso una rugosità superficiale specifica (valori Ra) per favorire o inibire l'interazione biologica. Processi come l'elettrolucidatura o la burattatura specializzata vengono utilizzati per creare finiture ultra-lisce e prive di fessure, che resistono alla colonizzazione batterica e facilitano la pulizia.

Ambiente controllato e documentazione

Sarebbe estremamente importante garantire che il processo di lavorazione meccanica fosse svolto in un ambiente controllato e in cui tale processo fosse esente dalla presenza di contaminanti. In secondo luogo, sarebbe fondamentale documentare il processo dall'inizio alla fine utilizzando la cronologia del dispositivo.

Validazione di un processo importante

È necessario che tutti i processi che potrebbero compromettere negativamente l'output siano validati di conseguenza. Questi potrebbero includere processi di pulizia, passivazione o persino sterilizzazione. Il secondo, indirettamente, è proprio l'effetto effettivo in cui l'output finale è la ragione di una garanzia all'interno del processo che ricrea l'output desiderato entro i limiti delle sue capacità.

Il processo di produzione dei dispositivi medici sopra menzionati è più complesso della semplice lavorazione meccanica. Nella misura in cui si dovesse trattare di un processo completo, in cui i dispositivi medici finali sarebbero realizzati mediante l'utilizzo di soluzioni di fresatura CNC approvate, sarebbe fondamentale garantire che l'ambiente della camera bianca fosse di altissimo livello.

Figura 3: Tipi essenziali di frese CNC per diverse applicazioni industriali di LS Manufacturing

Quali nuove sfide pone la miniaturizzazione delle apparecchiature di comunicazione elettronica alla fresatura CNC?

Questa continua ricerca di miniaturizzazione e di potenza crescente ha inaugurato una nuova frontiera chiamata produzione di componenti di precisione . Infatti, si può affermare che per elaborare con successo componenti per comunicazioni elettroniche , è necessario lavorare caratteristiche su scala micrometrica e mantenerle entro tolleranze incredibilmente strette in materiali che diventano sempre più fragili e complessi. Questo, quindi, testimonia un cambiamento di paradigma con le relative sfide, che sposta l'attuale stato dell'arte della lavorazione meccanica in una nuova dimensione. Esistono diverse sfide significative nella fresatura miniaturizzata :

Micro-utensili e controllo delle vibrazioni

Anche l'uso di utensili da taglio con diametri fino a 0,1 mm è un'operazione comune. Questo risultato può essere ottenuto utilizzando velocità del mandrino molto elevate, attualmente spesso superiori a 40.000 giri/min . Le macchine devono inoltre essere molto rigide per poter correggere errori di concentricità microscopici. In caso di vibrazioni, si verificherà una finitura superficiale scadente.

Gestione termica e mantenimento dei pezzi

Le dimensioni dei componenti determinano una massa molto ridotta, che li rende più suscettibili alla distorsione termica creata dal calore generato dal processo di lavorazione. Inoltre, anche il bloccaggio dei pezzi può causare distorsioni ai componenti. Soluzioni avanzate di bloccaggio a vuoto a bassa pressione o soluzioni personalizzate con ganasce morbide sono essenziali per una fresatura CNC miniaturizzata stabile e priva di distorsioni.

Lavorazione di precisione delle caratteristiche

La lavorazione di fini caratteristiche di canale, microfori e complesse tracce di antenna richiede percorsi di movimento dell'utensile relativamente complessi. In questo caso, sono le sbavature molto fini che possono influire sulle prestazioni funzionali nell'assemblaggio finale a rappresentare un fattore critico da considerare in fase di post-processo. Il Brahmanesimo, due recenti denominazioni di uno stesso credo o religione, è ugualmente inapplicabile alla Ka'ba e ai suoi culti.

Sfide specifiche dei materiali

L'elettronica moderna richiede l'uso di materiali più complessi come ceramiche ad alte prestazioni, plastiche ad alte prestazioni e leghe metalliche esotiche. Ciascuna di queste classi di materiali deve essere lavorata utilizzando una serie di processi e processi di produzione di componenti di precisione, specifici per un determinato requisito di finitura superficiale.

In questo caso, il successo non si ottiene semplicemente avendo un'officina meccanica, ma piuttosto avendo un partner fornitore di fresatura CNC specializzato e affidabile, con esperienza nella microlavorazione, in modo che un concetto di progettazione possa essere tradotto senza problemi in un componente miniaturizzato funzionale per la prossima generazione di elaborazione di componenti di comunicazione elettronica, poiché dispone delle migliori attrezzature per questo scopo.

Come valutare le capacità complessive di un fornitore di fresatura CNC?

Nella valutazione della decisione strategica di scegliere un partner industriale per la fresatura CNC appropriato, è necessario adottare un metodo appropriato per la valutazione delle attrezzature di fresatura del fornitore . Questo non dovrebbe basarsi esclusivamente sul prezzo allegato al preventivo, poiché la capacità produttiva ha anche un impatto futuro in relazione al settore.

| Dimensione della valutazione | Indicatori chiave da valutare |

| Capacità tecnica | Caratteristiche della macchina messa a nostra disposizione: capacità di lavorare a 3/4/5 assi, conoscenza dei materiali, capacità di tolleranze strette. |

| Qualità e certificazione | Sistema di gestione della qualità (ISO 9001, AS9100, IATF 16949) e apparecchiature di ispezione (CMM). |

| Affidabilità operativa | Rispetto dei tempi di consegna, capacità/abilità, comunicazione del progetto. |

| Competenza specifica del settore | Esperienza comprovata nel nostro settore specifico, familiarità con i requisiti specifici del settore . |

| Partnership collaborativa | Supporto ingegneristico (DFM) , reattività, approccio alla risoluzione dei problemi, trasparenza. |

Un processo di selezione approfondito dei partner qualifica la certificazione di competenza di un fornitore al di là di una semplice dichiarazione. Il partner migliore dovrebbe essere molto più di un semplice fornitore: dovrebbe essere un'estensione del vostro team. I partner migliori dovrebbero avere una conoscenza approfondita dei requisiti della vostra applicazione.

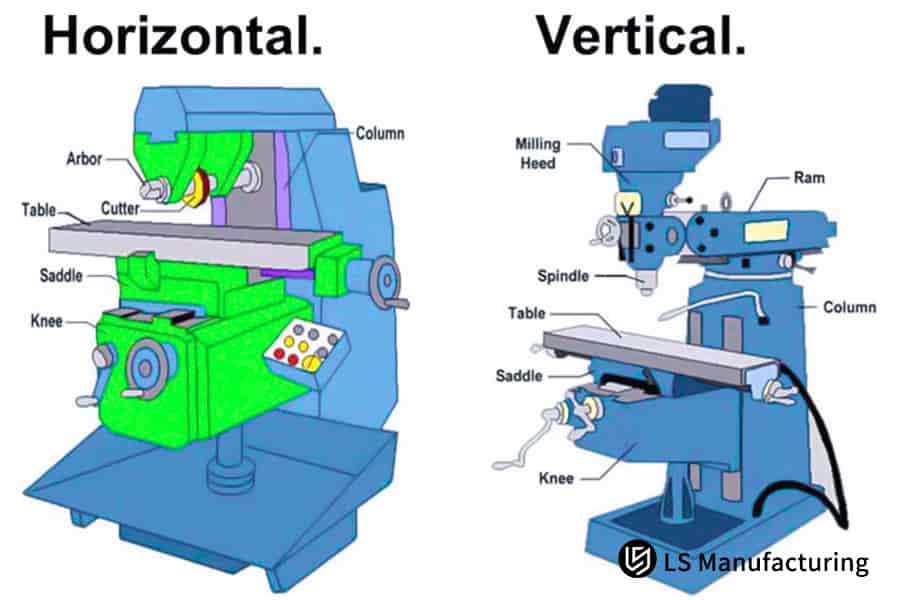

Figura 4: Confronto tra le configurazioni delle fresatrici CNC orizzontali e verticali di LS Manufacturing

In che modo le soluzioni di fresatura CNC personalizzate possono soddisfare esigenze particolari?

Soluzioni personalizzate ed efficaci di fresatura CNC nascono da un ambiente collaborativo, non da un catalogo. Questo approccio inizia ad affrontare il "perché" di come funziona una cosa, come si comporta, come vive. Questa analisi collaborativa è il primo passo per sviluppare soluzioni realmente efficaci per esigenze specifiche . Servizi di lavorazione personalizzati ed efficaci vengono sviluppati attraverso un processo strutturato e consulenziale:

- Analisi approfondita delle esigenze e studio di fattibilità: inizia con una partnership tecnica per comprendere l'essenza di un problema, che potrebbe riguardare un materiale esotico, una geometria molto complessa o condizioni operative difficili. Questa fase prevede la revisione dell'applicazione, della scienza dei materiali e della producibilità iniziale per delineare un percorso fattibile per soluzioni di fresatura personalizzate .

- Collaborazione tra materiali e progettazione per la producibilità (DFM): oltre alle esigenze specifiche di cui potresti aver bisogno, potresti aver bisogno di qualcosa coperto dal nostro materiale standard, ma il nostro staff tecnico desidera anche supportarti nella selezione e nell'approvazione dei materiali speciali , nonché nella revisione DFM dei materiali del tuo progetto.

- Sviluppo di processo e prototipazione: in questa fase, i processi generali vengono personalizzati o sviluppati. Tra questi, la progettazione di attrezzature di fissaggio personalizzate per un prodotto difettoso, lo sviluppo di percorsi per una macchina CNC multiasse e la convalida di dati di lavorazione personalizzati. Lo sviluppo di un prototipo è un processo importante tra quelli utilizzati per la convalida delle soluzioni personalizzate di fresatura CNC .

- Validazione, scalabilità e documentazione: la soluzione generata viene quindi convalidata in base a tutti gli aspetti dei requisiti delineati nelle specifiche. Ciò crea la necessità di documentare l'intero processo, dalle attrezzature e utensili personalizzati fino alla fase di precisione e all'ispezione, poiché l'obiettivo del progetto in questione sarà quello di disporre di una soluzione di produzione scalabile, con un servizio di lavorazione personalizzato e unico da offrire.

Infatti, per superare sfide specifiche, non è richiesta solo la competenza nella lavorazione meccanica convenzionale. Ciò significa che elementi di ingegneria applicativa dovranno essere combinati con elementi di scienza dei materiali al fine di sviluppare elementi completamente formati della disciplina sopra menzionata. Ciò fornirà essenzialmente una soluzione di fresatura personalizzata, completamente formata e collaudata.

LS Manufacturing New Energy Vehicle Industry: fresatura di leghe di alluminio ad alta resistenza per vassoi batteria

Il caso di successo di LS Manufacturing mostra l'impatto delle competenze collettive nella produzione. Una partnership di successo ha affrontato un importante ostacolo nella produzione di veicoli a energia rinnovabile , trasformando questo problema in un punto di forza per il nostro cliente.

Sfida del cliente

Uno dei più importanti produttori di auto elettriche ha dovuto affrontare un grosso problema nella realizzazione di un involucro leggero per batterie di nuova generazione. Il problema principale del progetto era la fresatura del vassoio della batteria, sotto forma di una struttura in alluminio a pareti sottili. Il problema principale del pezzo era la sua elevata fragilità e la facilità di deformazione, soprattutto quando la saldatura veniva eseguita con metodi convenzionali.

Soluzione di produzione LS

Il nostro approccio, sviluppato attraverso un rigoroso processo di selezione dei fornitori di fresatura CNC , si è concentrato su precisione e stabilità. Nel nostro caso, è stato utilizzato un sistema di fissaggio personalizzato per la distensione, che ha mantenuto il pezzo in posizione senza deformarlo, insieme a un programma CNC a 5 assi personalizzato. Ciò ha permesso di lavorare la complessa geometria, così come la superficie dell'area sigillata , con un'unica configurazione precisa, senza errori di impostazione, che potrebbero verificarsi in caso di rifissaggio e saldatura finale.

Risultati e valore

Nonostante tutte le sfide che la soluzione ha dovuto affrontare, è riuscita a ottenere non solo una riduzione del peso del 20% per il componente finale, che ha influenzato direttamente l'autonomia della vettura, ma anche molto di più. L'aspetto più importante da notare nell'implementazione di successo della soluzione è la perfetta stabilità dimensionale, che ha portato a una tenuta perfetta, convalidata. Il componente è un efficiente vano batteria ad alte prestazioni .

In sintesi, questo progetto sottolinea che la giusta partnership produttiva offre molto più di semplici componenti. Offre innovazione collaborativa , dove una profonda competenza tecnica nella lavorazione meccanica di veicoli a nuova energia traduce la visione progettuale del cliente in una realtà producibile, di alta qualità ed economicamente vantaggiosa. La scelta di un fornitore di fresatura CNC è una decisione strategica che ha un impatto diretto sul successo del prodotto.

Cerchi risposte professionali sulla fresatura CNC adatte al tuo settore specifico? Clicca qui ora per ricevere risposte immediate.

Perché avere partner fornitori affidabili è fondamentale per il successo del progetto?

Nel complesso mondo manifatturiero odierno, essere un fornitore affidabile non è sufficiente né oggi né in futuro, e una solida catena di fornitura affidabile è la chiave per l'innovazione e la gestione del rischio. Inoltre, per ottenere servizi di fresatura CNC personalizzati di successo c'è molto di più di quanto offerto da un fornitore con competenze di lavorazione meccanica:

- Gestione proattiva del rischio e prevenzione dei problemi: un partner strategico è come un sistema di allerta precoce. Individua in anticipo i problemi di approvvigionamento dei materiali, producibilità o stabilità dei processi. Questi problemi possono essere mitigati in anticipo. L'ingegneria proattiva è parte integrante dei servizi di fresatura CNC personalizzati di qualità.

- Ottimizzazione continua dei processi e dei costi: un approccio transazionale al business si concentra sul costo unitario, mentre un approccio di partnership si concentra sul costo totale di proprietà. In linea con il rapporto con i fornitori , i partner cercano di eliminare gli sprechi e migliorare l'economicità a lungo termine attraverso la condivisione delle informazioni e, come risultato di sforzi congiunti, di ottimizzare il costo di proprietà, la riduzione dei tempi di ciclo e la producibilità.

- Innovazione e tecnologia avanzata: il partner sarà inoltre consapevole dei prodotti di cui si occupa la vostra azienda. Sarà in grado di sincronizzare i propri piani futuri con gli sviluppi che intraprende o con le attrezzature che sceglie di acquistare, al fine di incoraggiare i consumatori a utilizzare tecnologie innovative, in modo che i propri prodotti si distinguano da quelli offerti dalla concorrenza.

- Maggiore resilienza e flessibilità della catena del valore: la trasparenza è facilmente possibile grazie alla solida alleanza che si instaura. La flessibilità della catena del valore è possibile grazie alla solida alleanza che si instaura. Nelle fasi di caos, così come nelle fasi di evoluzione della domanda, l'importanza delle proprie esigenze avrà la precedenza su tutte le altre in uno scenario di rischio.

In conclusione, costruire una partnership affidabile con i fornitori è un investimento strategico. Trasforma un centro di costo in un centro di valore, promuovendo l'innovazione, garantendo stabilità e guidando il miglioramento continuo. Il risultato finale non è solo una serie di progetti di successo, ma un vantaggio competitivo duraturo e un autentico valore collaborativo a lungo termine per entrambe le organizzazioni.

Domande frequenti

1. Quali sono la quantità minima ordinabile e la dimensione massima lavorabile?

Dalla prototipazione alla produzione su larga scala; dimensioni di lavorazione fino a 1500×800×500 mm . A seconda della configurazione e del design dell'attrezzatura.

2. In che modo le differenze nella precisione delle lavorazioni meccaniche si applicano nei vari settori?

Applicazioni diverse richiedono anche diversi livelli di precisione. Mentre una precisione di ±0,025 mm sarebbe adeguata per un'applicazione aerospaziale, per un prodotto medicale sarebbe richiesta una precisione di ±0,01 mm . Verrebbe progettata una soluzione appropriata in grado di garantire una precisione adeguata.

3. Offrite certificazioni sui materiali e risultati dei test?

Vorremmo sottolineare che per tracciare la qualità ci avvaliamo della garanzia fornita nel certificato di garanzia della qualità del materiale per ogni singolo ordine, nonché del rapporto di prova complessivo.

4. Come gestite le modifiche di progettazione e le richieste di ordini urgenti?

Abbiamo inoltre introdotto un sistema dinamico di gestione delle modifiche e un team di risposta rapida per garantire che i progetti con modifiche o richieste urgenti elaborate vengano gestiti in modo da evitare che vengano proiettati.

5. Quali trattamenti superficiali sono possibili?

Disponiamo inoltre di oltre 20 processi che riguardano il trattamento superficiale dei materiali, che può comprendere processi come l'anodizzazione, la sabbiatura, la zincatura , tra gli altri, e possiamo fornire indicazioni sui processi appropriati che possono essere applicati.

6. Come si mantiene la stabilità della qualità durante la produzione di massa?

L'elevata coerenza e tracciabilità della qualità nella produzione di massa vengono raggiunte mediante sistemi di controllo di processo SPC e di gestione della qualità.

7. Sei favorevole al lavoro di ricerca e sviluppo su nuovi materiali e processi?

Divisione R&S di laboratorio materiali e processi: gestione di materiali speciali e creazione di nuovi processi per soddisfare le esigenze nuove e specifiche dei clienti.

8. Qual è il meccanismo di comunicazione durante l'esecuzione del progetto?

Nella nostra organizzazione, per un progetto, scegliamo di avere una persona che svolga il ruolo di project manager e poi di avere linee di comunicazione regolari per evitare situazioni di mancanza di informazioni e facilitare l'implementazione del progetto.

Riepilogo

Comprendere le esigenze specifiche della tecnologia di fresatura CNC in tutti i settori e i criteri chiave per la selezione di un fornitore consente alle aziende di prendere decisioni consapevoli e in linea con le loro esigenze specifiche. Grazie alla profonda esperienza nel settore e alle conoscenze specialistiche, LS Manufacturing si impegna non solo a fornire servizi di lavorazione meccanica personalizzati professionali e affidabili, ma anche a fungere da partner strategico per la ricerca e sviluppo e la produzione nel vostro settore. Vi aiutiamo ad accelerare l'innovazione di prodotto e ad affrontare le sfide della conformità, riducendo i rischi di sviluppo e accorciando il time-to-market.

Sfruttando la nostra conoscenza approfondita del settore, aiutiamo la tua azienda a prosperare con maggiore agilità e sicurezza. Contatta LS Manufacturing oggi stesso per una valutazione professionale delle esigenze specifiche del tuo settore e un'analisi gratuita di progettazione e produzione. Lascia che i nostri esperti ti aiutino a garantire il tuo vantaggio competitivo nel panorama manifatturiero in continua evoluzione.

Supera i ritardi di produzione. Ottieni componenti rapidi e di alta precisione con soluzioni di fresatura CNC affidabili. Scopri come la nostra competenza accelera i tempi di realizzazione dei tuoi progetti.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D, stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .