La produzione automobilistica a 5 assi affronta queste due sfide opposte di alleggerimento ed elettrificazione in un punto di incontro cruciale. Componenti più complessi e integrati possono quindi essere realizzati in un'unica macchina in modo efficiente, superando le sfide poste dai metodi convenzionali. Questa è la chiave per migliorare l'autonomia dei veicoli elettrici e il chilometraggio nel settore automobilistico.

Il vantaggio principale di sacrificare le inefficienze della tradizionale lavorazione a 3 assi è che è possibile ottenere un elevato grado di precisione con geometrie complesse in un'unica passata, con errori di accumulo o sprechi di materiale minimi o nulli rispetto alle precedenti lavorazioni multi-fissaggio. Questa è la tecnologia che sta realmente alla base della capacità di produrre i componenti complessi e ad alte prestazioni necessari per i veicoli elettrici e a benzina di nuova generazione.

Tabella di riferimento rapido del testo completo sulla produzione automobilistica a 5 assi

| Aspetto | Dettagli |

| Vantaggi principali | Lavorazioni complesse, eseguite con un'unica impostazione della macchina. In grado di realizzare superfici complesse e ad alta precisione . L'angolo dell'utensile è ottimale. Le condizioni di taglio sono ottimali. Processi e attrezzature sono notevolmente ridotti. |

| Affrontare i punti critici | Difetti dei processi convenzionali (3 assi) : sono molto probabili configurazioni multiple e l'errore cumulativo risultante; basso utilizzo di materiale; bassa efficienza di elaborazione per una forma complessa. |

| Applicazioni di alleggerimento | Parti strutturali incluse in parti combinate di telaio e carrozzeria; Parti strutturali in lega leggera: alluminio, magnesio; Produzione di parti topologicamente ottimizzate; Parti rinforzate a parete sottile e geometricamente complesse. |

| Applicazioni di elettrificazione | Lavorazione di scatole/vassoi per batterie, Custodie/controller per motori, Componenti di una trasmissione elettrica, Canali complessi di flusso di fluidi in un sistema di raffreddamento. |

| Vantaggi principali | Più produttivo: tempi di ciclo più brevi; Più leggero: aumento del chilometraggio o riduzione dei costi operativi; Materiali ridotti: stesso risparmio sui costi . |

| Metriche di successo | Riduzione dei processi di oltre il 70% ; capacità di migliorare la tolleranza di lavorazione fino a una precisione dell'ordine del micron. Utilizzo di materiali ridotto a un indice non inferiore al 30% : genera parti non producibili con progetti esistenti. |

LS Manufacturing, con i suoi punti di forza nella lavorazione a 5 assi , offre una soluzione chiave per le sfide produttive che i nostri clienti affrontano nella trasformazione verso l'alleggerimento e l'elettrificazione. L'azienda offre soluzioni efficaci e precise per le sfide produttive, fornendo soluzioni nel campo della produzione di componenti integrati.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Le nostre conoscenze si basano sull'esperienza pratica piuttosto che su conoscenze teoriche. Nel caso di studio, il compito o la missione di LS Manufacturing non è facile ogni giorno. Ad esempio, si trovano ad affrontare il compito di lavorare le leghe ad alta resistenza utilizzate in componenti automobilistici come la carrozzeria e le batterie. Secondo le linee guida della National Association for Surface Finishing (NASF) relative ai requisiti di integrità superficiale del componente lavorato, le specifiche sono piuttosto stringenti.

In particolare, all'interno dell'azienda disponiamo di un certo livello di competenza, testato in applicazioni specifiche. Questo perché l'azienda è impegnata nella produzione di componenti destinati ad applicazioni in cui la resistenza dei componenti non è un requisito negoziabile. Tra questi rientrano quelli destinati all'impiego con azionamenti elettrici. La precisione è misurata sulla base degli standard di qualità stabiliti dall'International Aerospace Quality Group (IAQG) .

Ciascuno dei nostri suggerimenti è nato dalla realtà dell'attuale stato della produzione. Che si tratti dell'ottimizzazione del movimento degli utensili per pezzi fusi in alluminio o della lavorazione di materiali in titanio , le conoscenze acquisite sono state acquisite con fatica nel processo di fornitura dei componenti funzionali. I precedenti sono i benefici delle nostre lotte quotidiane per resistere alle difficoltà di qualità ed efficienza per la realizzazione della produzione automobilistica a 5 assi come realtà.

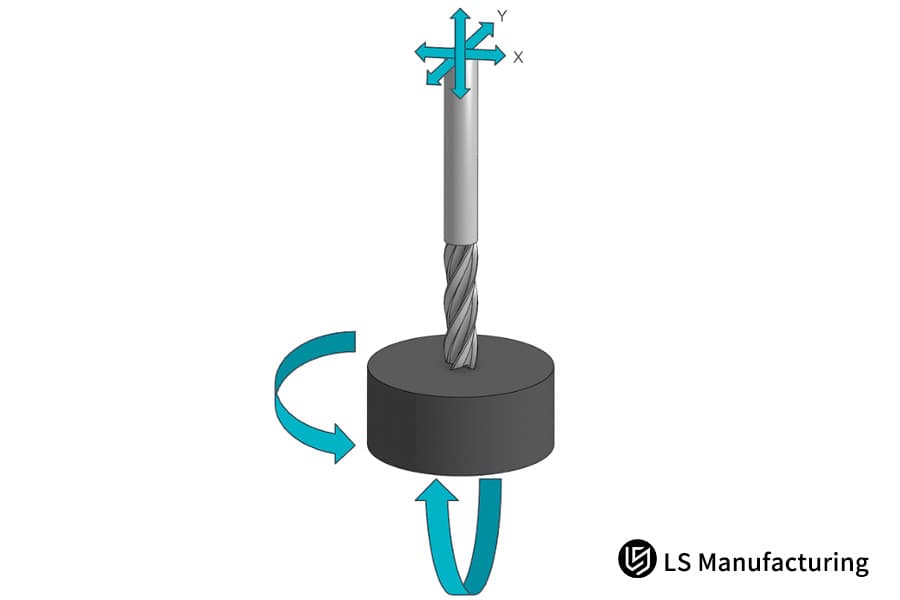

Figura 1: Fabbricazione avanzata di componenti automobilistici complessi tramite fresatura a 5 assi da parte di LS Manufacturing

In che modo la lavorazione a 5 assi consente la produzione completa di componenti automobilistici in un'unica configurazione?

Questo documento descrive in dettaglio l'implementazione della produzione automobilistica a 5 assi per risolvere la sfida principale della lavorazione di componenti complessi a 5 assi ad alta tolleranza in un'unica configurazione. La soluzione elimina gli errori cumulativi derivanti da più attrezzaggi, ottenendo una precisione e un miglioramento dell'efficienza senza precedenti. L'approccio tecnico è il seguente:

- Definizione unificata dei dati e consolidamento dei processi: il problema principale era combinare diverse fasi di lavorazione. La soluzione è stata quella di generare un sistema di coordinate comune per le successive lavorazioni sulla fusione. In questo modo, ogni altro percorso di lavorazione poteva essere calcolato in relazione a un unico sistema di coordinate del pezzo , consentendo di accedere a ogni superficie significativa in un'unica fase di lavorazione sul centro di produzione automotive a 5 assi, senza necessità di serraggio e prevenendo disallineamenti.

- Orientamento dinamico dell'utensile e prevenzione delle collisioni: durante la lavorazione di porte profonde e angolate, Agozar ha dovuto lavorare con precisione su 5 assi . Nel nostro progetto, è stata utilizzata la programmazione software CAM per individuare le posizioni ottimali per la lavorazione e, grazie a ciò, è stato possibile ruotare l'utensile durante la lavorazione per mantenerlo nella posizione di taglio ottimale. Agozar ha eseguito un controllo completo delle collisioni nell'ambiente virtuale, in modo da eliminare qualsiasi possibilità di collisione durante il processo di lavorazione per modellare qualsiasi forma.

- Lavorazione adattiva e verifica in-process: per garantire la qualità dei pezzi lavorati, sono state integrate routine di tastatura in macchina. Ciò garantisce che il sistema sia in grado di interrogare i punti chiave sul riferimento e compensare qualsiasi variazione nelle dimensioni del grezzo dopo la sgrossatura. Ciò garantisce che i punti chiave sui fori possano essere controllati a metà processo, in modo da poter apportare modifiche prima della fine del processo e, quindi, ottenere la tolleranza di posizione finale di ±0,025 mm .

- Gestione integrata degli utensili e fresatura ad alta efficienza: abbiamo inoltre introdotto un sistema di raffreddamento ad alta pressione e una strategia di sequenza degli utensili nel magazzino macchina. Questo è stato possibile per garantire stabilità nelle cavità profonde e per implementare strategie di fresatura ad alta efficienza con carichi di truciolo uniformi, ottenendo così una riduzione del 40% del tempo di ciclo e un notevole miglioramento della durata dell'utensile.

Questo caso offre una panoramica completa sull'implementazione della tecnologia, ben oltre la proprietà delle macchine. Dimostra inoltre elevate competenze nella trasformazione dei processi, nella programmazione CAM avanzata e nella qualità in-process, superando i vincoli pratici durante la produzione. Il documento funge da benchmark competitivo per il raggiungimento di un miglioramento olistico dell'efficienza e di un'accuratezza suprema nella lavorazione di componenti complessi attraverso soluzioni ingegnerizzate a 5 assi .

Quali sfide tecniche deve affrontare la lavorazione CNC nel settore automobilistico nell'era dei veicoli a nuova energia?

La transizione verso veicoli a nuova energia introduce sfide tecniche senza precedenti nella lavorazione CNC per il settore automobilistico . Ad esempio, componenti di grandi dimensioni come i vassoi batteria di grandi dimensioni e i motori a cavità profonda richiedono un'estrema precisione su scala macro. Il seguente rapporto presenta la soluzione a queste difficoltà uniche nel processo di produzione:

Superare la distorsione del grande formato per la macro-precisione

Lavorazione di un vassoio per batterie da 2000x1500 mm, con planarità di 0,1 mm o superiore, nonostante le considerazioni sulla distorsione termica e di serraggio. L'approccio di lavorazione proposto includerebbe un sistema di fissaggio che consenta una distribuzione uniforme della forza di serraggio. Particolare importanza verrebbe data alla corretta sequenza di lavorazione in fase di sgrossatura, seguita da un mantenimento di equalizzazione termica nelle fasi di finitura.

Lavorazione stabile di cavità profonde con utensili ad alto rapporto D:R

Questo perché l'alloggiamento del motore, con un rapporto profondità/diametro di 5:1, pone enormi difficoltà nella flessione dell'utensile e nell'evacuazione del truciolo. A questo proposito, stiamo utilizzando un utensile avanzato con un percorso di evacuazione del refrigerante. Per quanto riguarda la lavorazione, stiamo utilizzando schemi di lavorazione trocoidali ben bilanciati, abbinati a tagli di profondità appropriati, che garantiscono fattori di forza radiale favorevoli sia per il serraggio dell'utensile che per l'elevata pressione di evacuazione.

Integrazione della compensazione volumetrica per la precisione di una singola configurazione

Nel processo di produzione di componenti così grandi e complessi su un singolo dispositivo di fissaggio su una macchina a 5 assi con tavola rotante da 1,5 m , è necessario compensare gli errori geometrici direttamente sulla macchina CNC . Questo processo viene eseguito tramite la calibrazione volumetrica della precisione con un laser tracker, che registra l'intera area di lavoro. Questa funzione verrà utilizzata per compensare gli errori geometrici sulla macchina CNC.

Questa metodologia dimostra che la lavorazione CNC avanzata per veicoli a nuova energia richiede soluzioni di processo ingegnerizzate che vanno oltre le capacità standard. Fornisce un modello tecnico competitivo incentrato sul controllo della distorsione, sulla gestione dinamica degli utensili e sulla compensazione della precisione a livello di sistema per risolvere le sfide tecniche concrete di scala, complessità e precisione .

In che modo i componenti automobilistici leggeri possono raggiungere risultati rivoluzionari grazie alla lavorazione a 5 assi?

Il problema nella produzione di componenti automobilistici avanzati e leggeri, come gli alloggiamenti delle batterie topologicamente ottimizzati, consiste nel lavorare le caratteristiche critiche senza distorsioni, che a loro volta incidono sulla qualità dei componenti prodotti. La risposta a questo problema si basa sull'implementazione di tecnologie che combinano:

- Mitigazione della distorsione delle pareti sottili tramite simulazione predittiva della lavorazione: la deformazione è piuttosto probabile in pareti con spessore di 1,2 mm . Per superare questo problema, abbiamo optato per una simulazione della lavorazione tramite analisi agli elementi finiti . Attraverso la simulazione, abbiamo potuto prevedere i valori di forza e, quindi, la deformazione, il che ci ha aiutato a modificare la simulazione della lavorazione per garantire il mantenimento del livello di tolleranza di ±0,1 mm .

- Tradurre l'ottimizzazione topologica in sequenze di lavorazione stabili: la forma risultante, ottenuta tramite ottimizzazione topologica , ha una struttura organica, difficile da fissare e da lavorare. Nella nostra soluzione, abbiamo suddiviso l'intero processo in fasi. In primo luogo, si ottiene un pezzo semilavorato con materiale in eccesso di uguale entità, che contribuisce a determinarne la stabilità. L'ultima fase della contornatura prevede la fresatura radiale e la fresatura concorde simultanee per creare tagli con forze uguali e fissare le pareti.

- Integrazione di percorsi utensile adattivi per la compensazione dimensionale: sebbene simulati, alcuni stress possono introdurre variazioni. Nel nostro processo, utilizziamo una macchina adattiva con un ciclo chiuso. Dopo la semifinitura, le dimensioni critiche verrebbero controllate tramite tastatura in macchina. Pertanto, saremmo in grado di produrre un percorso utensile di finitura finale per correggere il ritorno elastico e la deriva, in modo da garantire che non vi siano distorsioni superiori a 0,05 mm.

A differenza dei processi di lavorazione a 5 assi convenzionali, è possibile osservare l'esistenza di un'interfaccia tra analisi a elementi finiti (FEA) predittiva, sequenziamento del processo e tecniche di compensazione nell'approccio attuale. Esiste una solida base tecnologica che rende possibile la produzione efficiente di componenti automobilistici leggeri, caratterizzati da una complessità in termini di controllo delle variabili di processo, che consentirà di ottenere una riduzione ottimale del peso e un rilascio ottimale della rigidità attraverso l'ottimizzazione topologica .

Figura 2: Produzione ad alta precisione di componenti dettagliati per veicoli elettrici da parte di LS Manufacturing

Quali processi a 5 assi sono necessari per i componenti chiave dei veicoli elettrici?

La produzione di componenti per veicoli elettrici richiede elevati livelli di tolleranza e stabilità termica. Di seguito sono riportati i metodi che eliminerebbero le sfide legate ai processi speciali critici con macchine a 5 assi e controllo qualità : disponibili per l'uso nel processo di garanzia della tenuta stagna del motore e della correttezza dimensionale dell'alloggiamento del riduttore:

Garanzia dell'integrità della guarnizione del refrigerante dell'alloggiamento del motore

La parte più difficile è stata garantire la tenuta stagna delle guarnizioni, in particolare con un gran numero di aree di camicia d'acqua interna. Per risolvere il problema, abbiamo deciso di realizzare l'area di tenuta critica in un unico pezzo con un unico movimento della macchina a 5 assi, senza giunzioni. Inoltre, è stata utilizzata un'ispezione in-process che verifica la planarità di ≤0,01 mm in un'unica operazione prima di sbloccare i pezzi.

Mantenimento della geometria del foro ultra precisa per i riduttori

Nel caso di fori per cuscinetti di alloggiamenti di riduttori, che richiedono una cilindricità inferiore a 0,008 mm , le cause principali erano le flessioni termiche. È stata eseguita un'operazione di riduzione in un ambiente a temperatura controllata, con temperature impostate a 20 °C ± 1 °C . A questa fase segue la fase di stabilizzazione termica dopo la lavorazione. Il foro può essere completamente rifinito solo dopo aver raggiunto la stabilizzazione della temperatura del pezzo.

Garantire la stabilità del processo per la produzione in serie

Per ottenere una resa media al primo passaggio del 99,5% , abbiamo implementato un sistema di compensazione in tempo reale a circuito chiuso su ogni macchina. Ciò ha fatto sì che i dati della CMM , dopo il processo, venissero utilizzati per fornire un feedback alla macchina utensile, in modo che i parametri della macchina utensile potessero variare in base all'usura dell'utensile e alla differenza di temperatura.

Questo è il livello di sofisticazione riscontrato nell'integrazione dei processi, quando la lavorazione meccanica di precisione a 5 assi , le camere climatiche e la metrologia hanno visto una tendenza a funzionare come parte di un sistema integrato, anziché essere viste come parte di un flusso orchestrato correlato a diversi processi eseguiti uno dopo l'altro. Questo è il modo basato sui dati con cui ci specializziamo nell'affrontare i livelli di tolleranza specifici e rigorosi richiesti dalla produzione di componenti per veicoli elettrici di alta qualità in grandi volumi.

In che modo una produzione automobilistica efficiente può ottimizzare i cicli di produzione attraverso la tecnologia a 5 assi?

Per raggiungere un'elevata efficienza nella produzione automobilistica , l'ottimizzazione del ciclo produttivo è essenziale. Questo rapporto tecnico illustra l'impatto che l'integrazione di moderne macchine a 5 assi ha avuto sulla produzione di componenti complessi come i corpi dei cambi . Questo documento tecnico è destinato esclusivamente al personale tecnico.

| Aspetto | Prima dell'ottimizzazione | Dopo l'implementazione a 5 assi |

| Fasi di elaborazione | 28 canali dell'olio lavorati separatamente | 28 canali petroliferi completati in un'unica configurazione |

| Tempo di ciclo di produzione | 45 minuti | 28 minuti ( riduzione del 37,8%) |

| Miglioramento della durata dell'utensile | Linea di base | Aumentato del 30% |

| Carico del mandrino | Spesso supera il 90% | Costantemente al di sotto dell'80% |

| Stabilità operativa | fermate intermittenti | Consente una produzione continua 24 ore su 24, 7 giorni su 7 |

I dati hanno quindi dimostrato che il processo integrato di lavorazione a 5 assi, abbinato all'ottimizzazione di precisione, ha un impatto decisivo sulla riduzione dei tempi di produzione . L'applicazione della strategia consisterebbe nella combinazione delle proprietà multi-angolo in un'unica impostazione, insieme all'ottimizzazione dei parametri, per garantire che il carico sul mandrino non superi l'80%, il che inciderebbe chiaramente sull'aumento della durata degli utensili/macchina. Il completamento del rapporto offre informazioni tecniche autentiche.

In che modo la lavorazione meccanica di precisione nel settore automobilistico garantisce precisione e stabilità a livello di micron?

Per la lavorazione meccanica di precisione nel settore automobilistico è richiesta una precisione nell'ordine dei micron . Questo rapporto esplora un metodo per garantire la stabilità e ne approfondisce metodologie e condizioni. Fornisce informazioni tecniche che possono essere utilizzate per raggiungere la stabilità e prendere decisioni.

| Categoria di controllo | Metodologia / Attrezzatura | Misura delle prestazioni target |

| Calibrazione della macchina | Interferometro laser periodico | Precisione di posizionamento: ±0,003 mm |

| Precisione dinamica | Test Ballbar regolari | Errore di contorno circolare: ≤0,008 mm |

| Controllo ambientale | Officina climatizzata | Temperatura costante: 20°C ±1°C |

Richiede un sistema integrato per garantire un certo livello di precisione a livello di micron . Per garantire la stabilità dei risultati, è necessario mantenere calibrazioni periodiche specifiche di laser e ballbar basate sui criteri sopra menzionati, insieme ai requisiti di input dei dati specificati per i fattori ambientali. Questo rapporto tecnico fornisce una soluzione tecnica per processi di lavorazione di precisione ad alto valore nel settore automobilistico .

Figura 3: Fabbricazione sofisticata di componenti per veicoli mediante lavorazione meccanica multiasse controllata da computer da parte di LS Manufacturing

Quali tecniche speciali sono necessarie per la lavorazione a 5 assi di componenti automobilistici complessi?

Per una lavorazione a 5 assi di successo di componenti complessi è necessario gestire attivamente l'interferenza dell'utensile, la stabilità e l'accessibilità geometrica. Ecco alcuni dei requisiti tecnici importanti non presi in considerazione dall'attuale approccio di programmazione standard:

Eliminazione dei rischi di collisione tramite la verifica dei gemelli digitali

Il portautensile, il mandrino e il pezzo in lavorazione sono le aree critiche in caso di collisioni. Il software VERICUT fornisce un gemello digitale della macchina, dell'attrezzatura e del pezzo in lavorazione. Esegue una simulazione dell'intero programma CNC e il rilevamento delle interferenze avviene automaticamente nel software, consentendo di apportare modifiche offline ai percorsi del programma e ai portautensili.

Abilitazione dell'accesso con controllo ottimizzato dell'asse utensile

Per le situazioni che coinvolgono forme complesse, emerge la necessità di una modifica dinamica dell'orientamento dell'utensile da taglio. Nel caso in questione, l'emersione e la discussione presentano l'idea relativa all'utilizzo del controllo vettoriale degli assi per l'utensile da taglio nel contesto del sistema CAM. Ciò includerebbe la modifica dinamica del posizionamento dell'utensile da taglio, con l'angolo di taglio nella posizione ottimale, senza possibilità di collisione, e con l'utensile da taglio che evita tutte le caratteristiche del pezzo.

Garantire la stabilità con strategie di utensili progettati

Quando consideriamo utensili da taglio di grandi e sottili dimensioni, ci rendiamo conto che i problemi di flessione e di segni di vibrazione possono rappresentare una sfida sia per la qualità che per la precisione del taglio. Tuttavia, l'utilizzo di utensili da taglio a lungo raggio e percorsi di lavorazione adeguati è essenziale a questo proposito. Ai fini dell'analisi, forniamo l'utilizzo di utensili da taglio con elevati rapporti L/D e lavorazione trocoidale, oltre a una lavorazione efficiente.

Questo approccio dimostra che l'affidabilità della lavorazione a 5 assi per componenti complessi si basa su un flusso di lavoro preventivo e incentrato sul digitale. La competenza principale consiste nell'integrare la simulazione cinematica per evitare collisioni , una programmazione precisa degli assi utensile e strategie di percorso utensile specifiche per l'applicazione, per ridurre i rischi nella lavorazione di componenti complessi e di alto valore, trasformando requisiti tecnici complessi in risultati prevedibili.

In che modo la produzione automobilistica avanzata può realizzare aggiornamenti intelligenti?

Il passaggio alla produzione automobilistica avanzata richiede un passaggio da un regime reattivo a uno predittivo. In linea di principio, l'utilizzo dei dati macchina in modo predittivo per ottimizzare le operazioni è il vero fulcro della sfida in questione. Il processo di aggiornamento intelligente basato sui dati prevede le seguenti fasi:

Creazione di un'infrastruttura completa per l'acquisizione dei dati

La fondazione sta implementando una rete di sensori IoT attorno alle macchine utensili critiche. I sensori sono calibrati per misurare i parametri operativi collegati alle macchine utensili. I parametri operativi delle macchine vengono trasmessi tramite una rete veloce alla piattaforma centrale IoT-IIoT industriale, creando un'impronta digitale ininterrotta.

Sviluppo di modelli predittivi per materiali di consumo critici

Il guasto degli utensili causa tempi di fermo. Iniziamo a costruire uno storico basato sui dati dei sensori relativi ai dati di usura effettiva dell'utensile. In questo modo, formuliamo un algoritmo basato su tecniche di apprendimento automatico basate su determinati modelli, come alcuni livelli di vibrazione, che ci fornirà una previsione della vita residua con una precisione ≥85%, e la sostituzione preventiva dell'utensile è diventata una tradizione senza fermi macchina.

Ottimizzazione dell'efficacia complessiva delle apparecchiature tramite analisi

Per massimizzare l'OEE, implementiamo le informazioni sulla macchina, i tempi di funzionamento, i tempi di ciclo e le cause dei tempi di fermo macchina nel sistema di esecuzione della produzione. Ciò consente alla parte analitica del sistema di essere informata sulle cause della perdita di efficienza, che tipicamente sono lunghi tempi di setup e tempi di fermo macchina con perdite ridotte. Questa sezione massimizza le attività di manutenzione predittiva e i miglioramenti dell'OEE a un livello di efficienza dell'85% .

Questa visione delinea il futuro della tecnologia necessaria per realizzare l' aggiornamento intelligente . Ciò comprende la creazione di livelli di dati utilizzando sensori, analisi predittive per identificare le principali modalità di guasto e l'analisi dell'efficacia complessiva delle apparecchiature. Fornisce un modello per raggiungere uno stato di produzione predittivo e basato sui dati , andando oltre la connettività di base per risolvere le sfide concrete di disponibilità e prestazioni nella produzione automobilistica avanzata .

Figura 4: Produzione rapida di componenti di veicoli mediante lavorazione computerizzata a 5 assi da parte di LS Manufacturing

Quali sono le competenze fondamentali richieste ai produttori di componenti di precisione per automobili?

Un produttore di componenti automobilistici di precisione richiederebbe la capacità di ottenere misurazioni di precisione a livello micrometrico. Ciò implica l'integrazione di pianificazione e tracciabilità in officina. Di seguito vengono descritte le principali capacità e la loro implementazione:

Sviluppo anticipato della qualità e dei processi

Per ridurre il rischio delle attività a valle, adottiamo il principio di Pianificazione Avanzata della Qualità del Prodotto (APQP) , puntando a un lancio anticipato del 30% del progetto. Questo obiettivo viene raggiunto attraverso workshop di ingegneria simultanea, analisi delle caratteristiche dei componenti critici, analisi dei guasti e sviluppo di piani di controllo.

Implementazione della verifica in tempo reale durante il processo

Una verifica sommaria dei prodotti finiti non è sufficiente. Chiudiamo il ciclo tecnologico controllando il lavoro in corso sulla linea di lavorazione stessa, utilizzando sensori a contatto in combinazione con sistemi laser. Questo crea un processo a ciclo chiuso in cui qualsiasi variazione oltre i limiti di controllo specificati richiede una regolazione/arresto della macchina, poiché non è consentita la produzione di pezzi non conformi.

Abilitazione della tracciabilità dell'intero lotto per l'analisi delle cause profonde

L'isolamento rapido implica il rilevamento di eventuali non conformità. L'isolamento o il contenimento rapido sono stati ottenuti mediante l'utilizzo di un sistema di tracciabilità elettronica che assegna un ID a ciascun componente, consentendo così di associare l'intero set di informazioni relative alla produzione, ad esempio lotto di materiale, parametri della macchina, ispezione, operatore, tra gli altri, a quel particolare ID per un rapido isolamento del lotto e l'esecuzione di un'analisi delle cause profonde.

Queste attività si intrecciano per formare il moderno set di strumenti di qualità che il produttore di componenti automobilistici di precisione dovrebbe adottare. Questa capacità non è dimostrata dalle attrezzature per l'officina meccanica, ma dall'utilizzo del controllo qualità in APQP, dai controlli in tempo reale in SPC e dalla tracciabilità digitale.

LS Manufacturing New Energy Vehicle Sector: Progetto di elaborazione integrata per vassoi batteria

Una delle maggiori difficoltà nella lavorazione meccanica nel settore dei veicoli a nuova energia, dove i metodi di lavorazione multifase sono rimasti la norma, è l'obiettivo di garantire la tenuta stagna e la precisione degli involucri delle batterie in alluminio di grandi dimensioni . Di seguito è descritto come il costruttore di macchine LS Manufacturing ha superato il collo di bottiglia produttivo creando una soluzione di lavorazione a più assi:

Sfida del cliente

La superficie di tenuta del vassoio batteria del cliente, realizzato in alluminio serie 6000 , doveva avere una planarità ≤0,1 mm . Inoltre, come indicato sopra, si è verificato un errore totale accumulato di 0,3 mm nelle sei fasi precedenti della configurazione del processo, il che indicava una perdita del sistema del 5% . Inoltre, il tempo di ciclo di 8 ore indicava che il processo di produzione si trovava nella fase di collo di bottiglia e, di conseguenza, la produzione di 50.000 unità all'anno era compromessa.

Soluzione di produzione LS

Nel nostro caso, l'intero sistema produttivo è stato creato sulla base di un principio di produzione integrato che impiegava un centro di lavoro a portale a 5 assi e un dispositivo di serraggio singolo sviluppato appositamente per facilitare la lavorazione di tutte le superfici di tenuta, dei fori filettati e dei canali di raffreddamento in un'unica operazione di serraggio . Sono stati adottati metodi di lavorazione ad alta velocità con velocità del mandrino di 12.000 giri /min e avanzamenti di 15 m/min .

Risultati e valore

Ha quindi garantito che la planarità della superficie di tenuta fosse di 0,08 mm , riducendo così il tasso di perdite dello 0,1% . Il tempo del ciclo di produzione è stato ridotto a 4,5 ore , consentendo così di raggiungere l'obiettivo di produzione di 50.000 unità all'anno . Ha quindi garantito l'eliminazione del 100% dei test di tenuta offline e delle rilavorazioni, garantendo così che l'avvio della produzione per il cliente fosse eseguito in modo soddisfacente per la precisione della produzione.

Questo esempio dimostra la capacità e la competenza di LS Manufacturing , in grado di fornire soluzioni di lavorazione a 5 assi che affrontano specifiche sfide produttive ad alto valore . Lo standard di riferimento per la produzione di componenti per veicoli elettrici di grande formato è stato definito dalla trasformazione da un processo inefficiente a una soluzione di lavorazione con un unico setup .

Se desideri ottenere una lavorazione ad alta precisione di componenti automobilistici in un'unica configurazione, contattaci oggi stesso per una valutazione professionale delle tue esigenze.

Domande frequenti

1. Quali vantaggi offre la lavorazione a 5 assi rispetto alla lavorazione a tre assi nella produzione di automobili?

Il processo di lavorazione della macchina a 5 assi può facilitare la lavorazione di superfici curve complesse, riducendo al contempo i tempi di serraggio e migliorando la precisione. Questo può essere utilizzato per la lavorazione di componenti leggeri di auto a energia rinnovabile.

2. Come si può garantire la coerenza nella produzione in serie di componenti per autoveicoli?

Grazie all'applicazione della tecnologia SPC, con parametri critici superiori a CPK = 1,67 , la qualità dei lotti è assicurata attraverso la calibrazione dell'apparecchiatura.

3. Che cosa si intende per elaborazione dei componenti dei veicoli a nuova energia?

Devono essere in grado di sigillare bene e devono essere progettati per essere leggeri e ottimizzare la rimozione del calore per soddisfare i requisiti di elevata precisione per la lavorazione .

4. Quanto tempo ci vuole per ottenere un ritorno sull'investimento per le macchine a 5 assi?

Nella produzione di massa, il tempo di produzione complessivo per i componenti automobilistici è generalmente compreso tra 12 e 18 mesi . Questo può variare a seconda dei componenti automobilistici prodotti.

5. Come controllare la deformazione durante la lavorazione di parti con pareti sottili?

Applicando procedure di lavorazione simmetriche, ottimizzando i parametri di taglio e controllando la forza di taglio e la deformazione termica, il valore della deformazione viene mantenuto costantemente a 0,1 mm .

6. Cosa devo fare per ottenere la certificazione nel settore automobilistico?

È obbligatoria la certificazione del sistema, secondo la norma IATF 16949 , e la verifica delle prestazioni dei prodotti interessati.

7. Quali tecniche speciali dovrebbero essere utilizzate nella programmazione a 5 assi?

Richiede l'ottimizzazione dei vettori degli assi degli utensili, il rilevamento delle collisioni e l'ottimizzazione della strategia di lavorazione, ed è necessario un software CAM specializzato.

8. Come valutare le capacità di lavorazione a 5 assi di un fornitore?

Inoltre, qualsiasi nuova fonte deve considerare l'accuratezza delle attrezzature, l'esperienza di processo e i sistemi di qualità; l'unico metodo in grado di testare le capacità sarebbe la lavorazione di prova.

Riepilogo

Tutto questo perché la tecnologia di lavorazione a 5 assi ha di fatto inaugurato un'innovazione radicale nel settore automobilistico, in particolare in quello delle auto leggere ed elettriche. Tutto questo è stato possibile grazie alle innovazioni tecnologiche.

Contattate il nostro esperto di ingegneria tecnica per lo sviluppo o la nostra analisi di pre-elaborazione gratuita necessaria per la lavorazione a 5 assi di componenti automobilistici presso LS Manufacturing. In cambio, i nostri esperti analizzeranno le vostre problematiche specifiche per il componente automobilistico e vi forniranno le loro soluzioni.

La tecnologia a 5 assi ti aiuta a ottenere una produzione ad alta precisione di componenti automobilistici. Contatta i nostri esperti per una soluzione personalizzata!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .