La lavorazione simultanea a 5 assi è la più avanzata nella gestione di profili complessi; tuttavia, non ha trovato accettazione a causa dell'aumento dei costi e della complessità della pianificazione del processo. Oggi, la maggior parte delle aziende manifatturiere esistenti si trova ad affrontare la sfida di scegliere tra il metodo di lavorazione efficiente a 5 assi e la lavorazione economicamente sostenibile con lavorazione indicizzata 3+2 . Tutto ciò si traduce normalmente in un utilizzo inefficiente della macchina inferiore al 30% o in un prodotto non conforme agli standard di precisione.

Il problema di fondo è la complessità delle schede tecniche in contrapposizione a un modello decisionale basato su parametri. I metodi convenzionali di processo decisionale non considerano fattori dinamici importanti come le curve di coppia reali e le mappe di accuratezza termica. Il nostro sistema risolve questo problema utilizzando un database proprietario con oltre 2000 componenti complessi, con l'obiettivo di sviluppare un modello decisionale basato su parametri che garantisca una correlazione esatta tra capacità e un particolare insieme di requisiti e costi in uno scenario di produzione.

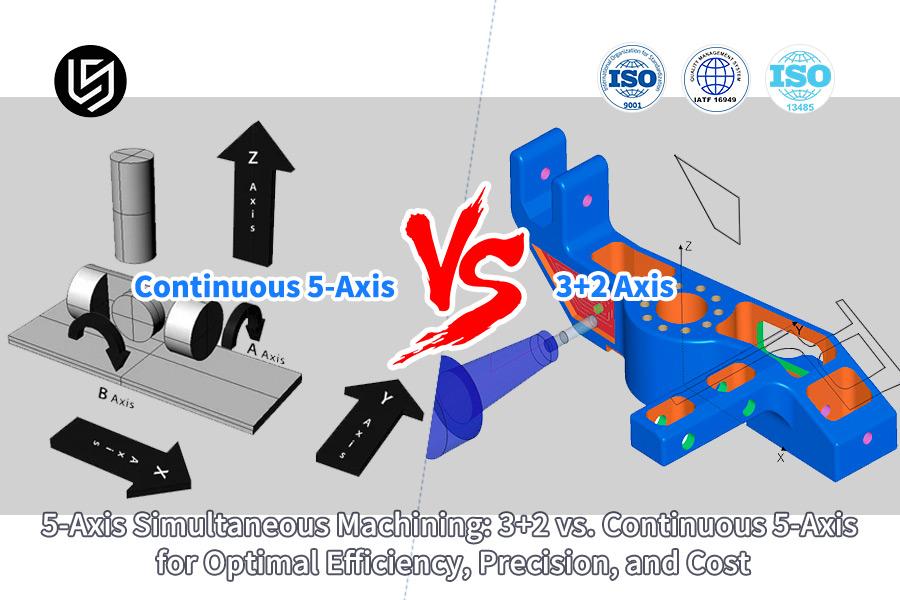

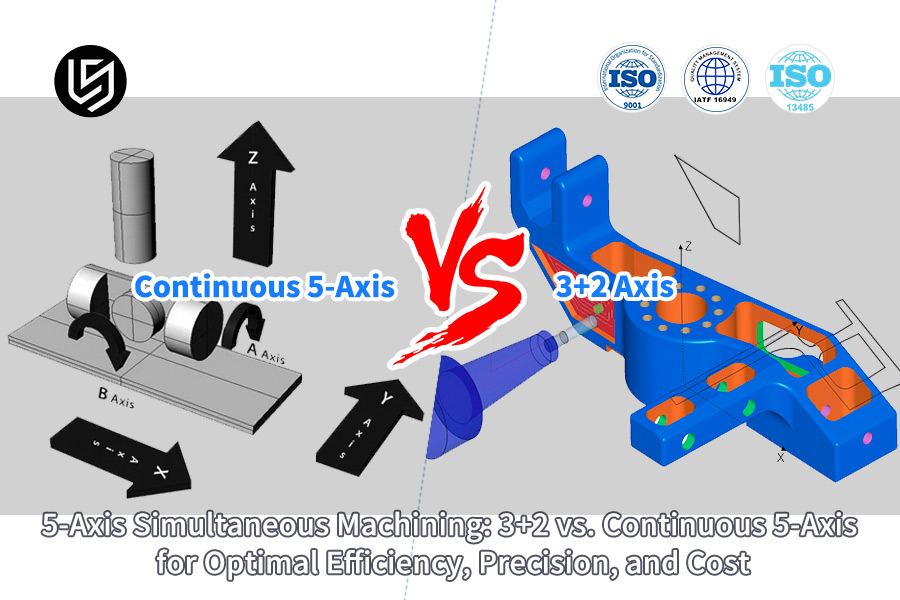

Lavorazione simultanea a 5 assi: guida di riferimento rapido

| Sezione | Contenuto principale |

| Il dilemma | La produzione di superfici complesse presenta dei perimetri: indicizzazione 3+2 economica ma vincolata, rispetto alla lavorazione simultanea a 5 assi precisa e completa, se la scelta ha un impatto sull'utilizzo inferiore al 30% . |

| Causa ultima | La selezione è una funzione delle specifiche che non cambiano. Non esiste un modello misurabile. Parametri dinamici così importanti come la corrispondenza del processo, la coppia e la precisione termica non sono applicabili. |

| La nostra soluzione | La nostra offerta è un sistema di selezione basato sui dati, su un database di oltre 2.000 parti complesse , con curve di coppia di elaborazione calcolate e mappe di calore per la precisione, che collega i requisiti di lavorazione a specifiche tecniche precise. |

| Confronto tecnologico | Lavorazione 3+2 : per modelli multisfaccettati che incorporano complessità. Lavorazione simultanea a 5 assi : richiesta per modelli continui con elevata complessità. |

| Quadro decisionale | Processo: 1. Determinare la geometria e la tolleranza del pezzo. 2. Analizzare i percorsi di taglio e i carichi. 3. Coordinare le caratteristiche cinetiche e termiche della macchina in modo tale da consentire un taglio preciso anche nelle sessioni di lavorazione pratica. |

| Risultato e impatto | Facilita decisioni consapevoli e ottimali in materia di investimenti. Massimizza l'utilizzo delle risorse in relazione a macchine/componenti prodotti in base alle capacità. |

Affronteremo l'attuale enorme differenza di costo tra la microfusione a 5 assi e la produzione. Le nostre innovazioni non richiederanno più ipotesi e, pertanto, valuteremo anche i vostri componenti e i vostri processi per determinare la soluzione più adatta alle vostre esigenze, garantendovi di essere in grado di fornirvi ciò di cui avete bisogno: precisione e produttività, ma senza sprechi.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Oggigiorno, su internet si trovano migliaia di testi sulla lavorazione CNC a 5 assi . Il fatto è che questo articolo è uno dei pochi redatti da persone che hanno lavorato in questa particolare attività, a differenza di chi ne era esperto. La nostra conoscenza, per quanto affinata dall'esperienza, deve essere tratta da lui.

Questi si basano su oltre 50.000 cicli di produzione di successo di componenti complessi. Forniamo giranti all'industria aerospaziale, che necessita di un movimento preciso e continuo dell'utensile da taglio, e forniamo involucri per dispositivi medicali la cui finitura superficiale deve essere perfetta. Tutto questo è stato un mezzo per raggiungere un fine, un processo per sviluppare le nostre capacità in ogni aspetto, dalla correzione della deriva termica all'utilizzo con utensili in PCD.

Ai fini della garanzia delle nostre procedure e metodiche, ci assicureremo, con particolare attenzione, che le nostre procedure e i nostri metodi soddisfino gli standard del nostro settore, riconosciuti da fonti attendibili come l' American Production and Inventory Control Society (APICS) e TWI Global , in termini di eccellenza aziendale e competenza tecnica. La nostra passione e la nostra esperienza con gli standard di produzione reali, come sopra indicato, contribuiscono in modo determinante a garantire che i consigli che cercate su questo sito siano corretti e quindi utili come guida per aiutarvi ad avere successo.

Figura 1: Processo di lavorazione avanzata a 5 assi eseguito con precisione da LS Manufacturing

In che modo la lavorazione simultanea a 5 assi ridefinisce l'efficienza nella produzione di componenti complessi?

La lavorazione simultanea a 5 assi supera i limiti in quanto consente di realizzare componenti complessi a 5 assi in un'unica configurazione. Tuttavia, il suo principale vantaggio non deriva dalla capacità di eseguire lavorazioni su più assi contemporaneamente, bensì dalla capacità di risolvere inefficienze sistemiche e mancanza di precisione nel processo multifase.

- Eliminazione degli errori indotti dall'impostazione: sebbene il problema degli errori si concentri fondamentalmente sull'errore accumulato nel processo di fissaggio, il processo di finitura del blisk deve essere completato tramite un processo di lavorazione simultanea a 5 assi nel tentativo di lavorare tutte le superfici del blisk in un unico processo di serraggio, evitando così errori nell'allineamento del blisk durante il processo di lavorazione, poiché i contorni devono essere precisi con una tolleranza data di 0,025 mm .

- Ottimizzazione dell'impegno dinamico dell'utensile: la vera ottimizzazione dell'efficienza risiede nel mantenimento di condizioni di taglio ideali. Programmiamo il vettore utensile per mantenere impegnato il diametro effettivo della fresa, prevenendo un contatto inadeguato con la punta. Questa tecnica stabilizza le forze di taglio, migliora la finitura superficiale direttamente sulla macchina e aumenta la durata dell'utensile, riducendo così contemporaneamente i tempi di lavorazione e il costo per pezzo.

- Riduzione al minimo dei movimenti non di taglio: si può osservare un'inefficienza nei tagli in aria, dove diversi tagli costituiscono gran parte della lunghezza totale del percorso in parti con molte caratteristiche e pareti troppo corte. La programmazione CAM proprietaria contribuisce a una drastica riduzione di rapide e ripetizioni attraverso il calcolo di un percorso ottimale in un unico passaggio, riducendo i movimenti non di taglio come rapide e ripetizioni, che possono essere ridotti di molto.

- Garantire la stabilità sotto carico: l'approccio fondamentale per superare questa sfida è garantire un'elevata precisione nei movimenti complessi e dinamici. Le simulazioni vengono eseguite prima della lavorazione per modellare la cinematica della macchina e il carico durante il processo di taglio, al fine di superare tali difficoltà. Ciò garantisce che il movimento ad alta velocità fornisca la precisione desiderata, rendendo l'aumento di efficienza concreto e affidabile per la produzione di componenti complessi .

Il white paper fornirà una guida strategica che garantirà l'esecuzione di successo della lavorazione simultanea a 5 assi . Il nostro vantaggio competitivo si concentra sull'integrazione tecnica tra strategia di programmazione, fisica degli utensili e dinamica delle macchine, nel nostro obiettivo di fornire costantemente le migliori prestazioni in termini di velocità, qualità e costi nell'ambito dell'utilizzo di macchinari all'avanguardia.

Quali sono le differenze di precisione tra la lavorazione a 3+2 e a 5 assi?

La scelta tra lavorazione a 3+2 assi e a 5 assi continui ha un impatto significativo sulla precisione ottenibile di componenti complessi . Questo confronto di accuratezza si basa sulle differenze fondamentali nei principi di controllo del movimento . Questo documento fornisce un'analisi basata sui dati per guidare il processo di selezione, andando oltre le specifiche teoriche per raggiungere risultati prestazionali misurabili.

| Aspetto | Lavorazione indicizzata 3+2 | Lavorazione continua a 5 assi |

| Principio fondamentale | Posizionamento discreto. Utilizza tavole rotanti ad alta precisione bloccate in posizione durante il taglio. | Interpolazione continua del percorso utensile . Tutti e cinque gli assi si muovono simultaneamente sotto il controllo RTCP. |

| Driver di precisione | Capacità e ripetibilità degli assi rotanti fino a 0,001° . | Precisione dei percorsi di movimento dinamico e compensazione degli errori di volume nei movimenti coordinati. |

| Applicazione tipica | Parti prismatiche multifaccia con superfici planari. | Superfici complesse e scolpite e cavità profonde con sottosquadri. |

| Limitazione della chiave | La precisione diminuisce sui contorni 3D complessi a causa dell'orientamento fisso dell'utensile. Eccelle nella fresatura 2.5D . | Le prestazioni dipendono dalla cinematica della macchina e dal sistema di controllo. |

| Dati sulle prestazioni | Quando gli angoli di inclinazione dell'utensile superano i 30° , l'errore di contorno aumenterà notevolmente rispetto ai valori nominali. | Mantiene una precisione costante; i dati del laser tracker mostrano un errore ridotto a circa il 40% di 3+2 ad angoli elevati. |

Bisogna seguire con attenzione la strategia più ottimale, iniziando con un esame del tipo di geometria più comune presente nel pezzo: indicizzazione 3+2 per parti prismatiche multifaccia, sottolineando il concetto di integrità del set-up e superfici 3D a 5 assi continui per evitare la perdita di precisione che il set-up multifaccia comporta. La strategia complessiva dipende dalle misure di prestazione descritte dalle linee guida per il controllo del movimento .

Come selezionare scientificamente la modalità di lavorazione a 5 assi in base alle caratteristiche geometriche del pezzo?

La selezione della strategia a 5 assi ottimale è una sfida fondamentale nella produzione ad alto valore aggiunto. Scelte arbitrarie o empiriche portano a una significativa inefficienza o a una precisione inadeguata. La soluzione risiede in una metodologia sistematica per la scelta della lavorazione a 5 assi , che sposta la decisione dall'intuizione a un'analisi quantificabile delle caratteristiche geometriche del pezzo. Questo processo di selezione scientifico correla direttamente la geometria alla modalità di lavorazione più efficace ed economica:

Classificazione della geometria: il passo fondamentale

Il primo passo di questo processo prevede l'analisi dell'oggetto e l'analisi dei guasti. Innanzitutto, è necessario distinguere tra geometrie planari discrete, come nelle aree angolate degli inserti di stampo, e oggetti di forma complessa, come nei profili alari dei blisk. Questo, ovviamente, è fattibile in un progetto tradizionale solo tramite l'analisi della curvatura tramite CAD, progettazione assistita da computer.

Quantificazione con una matrice decisionale

L'ambiguità viene risolta con riferimento all'uso di una matrice di selezione quantificata. Per i componenti del prodotto in cui le caratteristiche prismatiche sono predominanti, viene adottata una lavorazione indicizzata 3+2 . Il metodo di stabilità ad asse bloccato di questa lavorazione garantisce un'elevata precisione volumetrica nella fresatura planare; pertanto, la progettazione ottimale del tempo ciclo si traduce direttamente nel raggiungimento degli obiettivi di 15 minuti per pezzo.

Obbligo di movimento continuo per veri contorni 3D

Con superfici non prismatiche dominanti confermate, la lavorazione continua a 5 assi diventa un imperativo. Il principio fisico che supporta l'imperativo della lavorazione continua a 5 assi è che, per un impegno e un controllo ottimali del vettore di taglio sulla superficie scolpita, l'interpolazione simultanea degli assi è l'unica opzione disponibile. Questo vale per una finitura superficiale di una determinata specifica, ad esempio Ra 0,4 µm .

Sfruttare il software per una raccomandazione oggettiva

Per mantenere il più possibile l'obiettività nel processo ed eliminare qualsiasi desiderio o preferenza personale riguardo a ciò che il project manager e l'ingegnere di produzione vorrebbero ottenere rispetto a ciò che sono in grado di realizzare, viene utilizzato un software di analisi per CAM e curvatura per determinare oggettivamente le aree della geometria del componente che richiederebbero l'uso di un'inclinazione superiore a una certa soglia. Questo software consiglierà oggettivamente le aree di complessità geometrica che richiederebbero determinate soluzioni.

Questa metodologia fornisce un quadro diretto e attuabile per la scelta della lavorazione a 5 assi . Il vantaggio offerto da questo processo rispetto a tutti gli altri processi, basati su una logica soggettiva, implica una logica oggettiva, guidata dalla geometria, che elimina ogni ipotesi e lascia solo un albero decisionale attraverso il quale i produttori devono prendere decisioni in merito all'abbinamento tra la capacità della tecnologia e le specifiche richieste dal componente, garantendo così un costo di produzione ottimale.

Figura 2: Un'operazione di taglio a 5 assi su una macchina Mikron di LS Manufacturing

Quali vantaggi esclusivi in termini di costi offre la lavorazione con posizionamento 3+2 nella produzione di massa?

Mentre la lavorazione continua a 5 assi offre una flessibilità senza pari, la lavorazione 3+2 offre vantaggi economici decisivi nella produzione in serie. La sua idoneità alla produzione in lotti ad alto volume deriva da semplificazioni tecniche intrinseche che si traducono direttamente in costi operativi inferiori. Questa analisi quantifica il vantaggio in termini di costi , presentando una chiara logica per il suo impiego strategico.

| Aspetto | Impatto sulla produzione in lotti | Risultato misurabile |

| Programmazione e configurazione | Programmazione semplificata ad angolo fisso. I cicli sono cicli 2.5D standardizzati. | Il tempo di programmazione è circa il 60% più veloce rispetto ai cicli a 5 assi più complessi. |

| Usura e durata degli utensili | L'orientamento bloccato previene le vibrazioni. | Evitare di effettuare tagli intermittenti poiché ciò aumenta la durata dell'utensile del 20-30% nei test sugli stampi per automobili. |

| Efficienza di lavorazione | Lavorato con elevato MRR in un dato ambiente. | Tempo di ciclo ridotto per le superfici di un componente prismatico grazie all'aumento consentito degli avanzamenti. |

| Costo per unità | Il costo totale ottimizzato per programmazione, attrezzature e tempo di ciclo. | Ridotto fino al 45% rispetto alla lavorazione continua a 5 assi per geometrie di pezzi qualificate. |

| Dimensione ottimale del lotto | Elevata efficienza di installazione ammortizzata su molte parti identiche. | Garantisce il massimo ROI in genere per lotti superiori a 500 unità. |

In una situazione in cui i componenti sono dominati da caratteristiche prismatiche, l'utilizzo della lavorazione 3+2 per la produzione in serie sarebbe ideale, poiché questa tecnologia trae il suo vantaggio economico dalla semplificazione della logica di controllo a 2,5D , consentendo tagli più stabili per ottenere la massima durata dell'utensile e lavorazioni a velocità di avanzamento più elevate. Un metodo basato sui dati per prendere decisioni sulla selezione della tecnologia suggerirebbe inoltre che l'efficacia e la stabilità offerte dalla lavorazione 3+2 ridurrebbero i costi.

Come si possono ottenere precisione micrometrica e controllo della stabilità nella lavorazione continua a 5 assi?

Raggiungere una precisione micrometrica diventa difficile nella lavorazione continua a 5 assi a causa del potenziale ostacolo causato dall'effetto di dinamiche, derive ed errori. La difficoltà può quindi derivare dall'implementazione di un processo che fornisca un processo a ciclo chiuso per la realizzazione del feedback e delle previsioni per tutti i processi collegati al controllo di stabilità . Il processo prevede le seguenti implementazioni:

Creazione di una base hardware con feedback diretto

Il primo passo da compiere per soddisfare i criteri del rapporto di gara è l'implementazione delle righe ottiche negli assi lineari delle macchine. Il feedback della posizione degli assi con una risoluzione fino a 0,0001 mm sarà disponibile per l'utilizzo nel sistema CNC una volta installate le righe ottiche negli assi della macchina, dando vita a un sistema completamente a circuito chiuso .

Compensazione attiva della deriva termica

Le macchine utensili sviluppano naturalmente calore che, se non monitorato, potrebbe causare livelli di distorsione così estremi da compromettere completamente l'accuratezza. Per contrastare questo fenomeno, utilizziamo una serie di sensori di temperatura in situ che seguono i punti chiave della struttura, fornendo dati per compensare in tempo reale regolando gli assi contro la deriva termica tramite un algoritmo. In questo schema di compensazione attiva, è quindi possibile mantenere la deriva entro un intervallo ristretto, ad esempio entro ±0,005 mm .

Calibrazione per la precisione cinematica dinamica

Sebbene sia vero che sia preciso nelle sue condizioni fisse, non è sicuramente sufficientemente sofisticato nel suo movimento complesso. Per questo, eseguiamo una calibrazione della precisione volumetrica utilizzando un laser tracker per stabilire una mappa di errore nello spazio per l'intera area operativa. Questa mappa di errore completa viene quindi caricata nella macchina CNC. Durante la lavorazione continua a 5 assi , il controllore utilizza questi dati per pre-correggere dinamicamente il percorso utensile, compensando in tempo reale le imprecisioni cinematiche intrinseche.

Validazione della stabilità con metriche di controllo del processo

Le prove e i risultati ne verificano le capacità. Per dimostrarlo tramite un controllo statistico di processo, le dimensioni critiche dei componenti vengono misurate a intervalli regolari. Questa è la nostra garanzia che il processo di controllo della stabilità sia raggiunto; ad esempio, un ciclo di lavorazione di 72 ore per una girante aerospaziale ha una dimensione di 0,015 mm e una capacità di processo superiore a 1,67 .

Questo documento descrive in dettaglio il sistema tecnico multistrato necessario per una precisione micrometrica nella lavorazione continua a 5 assi . Basandosi sulla capacità di sfruttare la potenza della metrologia e dell'analisi statistica per la verifica, la metodologia applicata in questo studio è in grado di tradurre la teoria delle macchine in realtà.

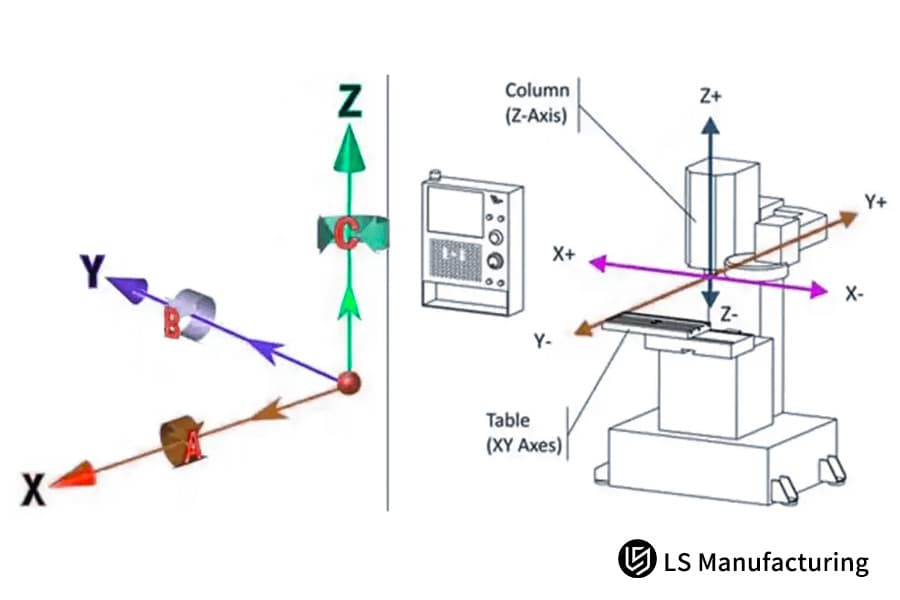

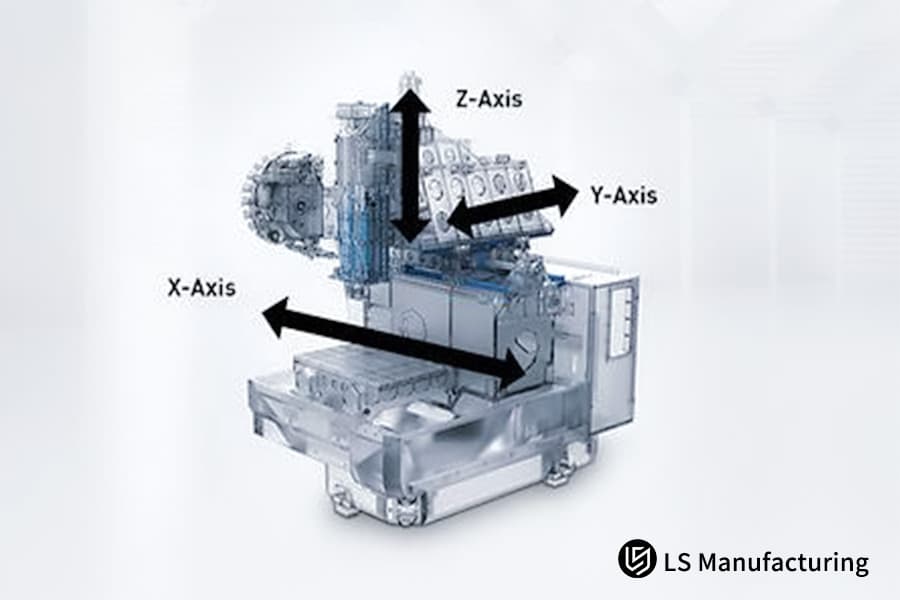

Figura 3: Configurazioni degli assi principali per operazioni a 5 assi indicizzate e simultanee di LS Manufacturing

Come si può quantificare l'efficienza della lavorazione a 5 assi per valutare il ROI?

Sebbene sia stato dimostrato che le macchine ad alte prestazioni possono offrire determinati vantaggi, è difficile determinare il ritorno su questo investimento in termini finanziari. Determinare il ritorno su un investimento in termini finanziari diventa difficile attraverso i metodi tradizionali di analisi degli investimenti e determinazione del rendimento. Questo documento fornisce una metodologia strutturata e basata sui dati per la valutazione del ROI , andando oltre i benefici teorici per modellare risparmi tangibili in termini di attrezzature, manodopera e produttività totale. Il modello affronta i seguenti aspetti chiave:

- Quantificazione della riduzione del tempo ciclo e dell'aumento della produttività: la leva principale per l'efficienza a 5 assi è la drastica riduzione dei tempi non a valore aggiunto. Viene eseguita un'analisi del processo e viene determinata la riduzione nell'eliminazione del setup secondario. Ad esempio, in una staffa aerodinamica, un'ottimizzazione da 3+2 a 5 assi continui ha ridotto il tempo complessivo di movimentazione e setup del 65% e influisce sulla produttività del sistema, che è alla base del ritorno sull'investimento.

- Modellazione dei risparmi derivanti dalla semplificazione di attrezzature e sistemi di serraggio: nella nostra analisi degli investimenti, abbiamo preso in considerazione uno degli aspetti più critici ma meno enfatizzati in termini di risparmi per l'area di riduzione delle attrezzature, per confrontare l'impatto della complessità e il numero di attrezzature specializzate utilizzate. Ad esempio, nel caso delle pale di turbina, si è passati dalla riduzione a come una sola attrezzatura specializzata potesse essere una macchina a 5 assi , offrendo un risparmio del 15% nella programmazione relativa a utensili e attrezzature.

- Calcolo dell'impatto sui costi di scarto, rilavorazione e qualità: l'impatto della perdita di precisione durante la lavorazione con un singolo attrezzaggio ha un impatto sostanziale sul costo attuale della qualità. Il valore degli scarti e delle rilavorazioni è stato preso in considerazione nel caso di studio in questione. La riduzione degli errori di movimentazione e di attrezzaggio direttamente dovuti alla lavorazione a 5 assi ha portato a una riduzione del 40% della sofferenza dovuta al difetto di resa alla prima passata in un caso specifico relativo all'impianto medicale. Questo di per sé costituisce una buona base per il miglioramento del flusso di valore.

- Esecuzione di un confronto olistico del costo totale di proprietà (TCO): questo framework fornisce una metodologia solida per la valutazione del ROI dell'efficienza a 5 assi , modificando le ipotesi con un modello quantificabile di tutti i fattori di costo, dal tempo di ciclo e dagli utensili alla qualità e alla produttività, consentendo un'analisi degli investimenti affidabile e basata sui dati per le decisioni sui beni strumentali nella produzione ad alto valore .

In questo modo, fornisce un approccio affidabile per l'implementazione della valutazione del ROI dell'efficienza a 5 assi . Di fatto, sostituisce le congetture consentendo la creazione di un modello di tutti i fattori di costo, dalla qualità alla velocità, attraverso il quale è possibile giungere a decisioni definitive e basate sui dati in merito all'analisi degli investimenti in beni strumentali nella produzione ad alto valore aggiunto .

Qual è il rapporto tra precisione e costo della lavorazione a 5 assi?

Per ottenere la precisione a 5 assi richiesta, esiste un bilancio dei costi non lineare, che aumenta esponenzialmente man mano che la precisione raggiunge lo zero. Sulla base dei dati raccolti, l'aumento dei costi per superare la precisione di ±0,02 mm e arrivare a ±0,01 mm è dell'80% e l'obiettivo è determinare la tolleranza economica, ovvero la tolleranza giusta, che garantisca la funzionalità del componente, anziché sprecare denaro per specifiche scadenti. Questo obiettivo si ottiene impegnandosi in:

Definizione delle tolleranze funzionali ed estetiche

Il tipo di requisiti di tolleranza viene quindi categorizzato. Nelle superfici critiche e aerodinamiche, è necessario ottenere un'elevata precisione a 5 assi , ma per le superfici non critiche, sono previste ampie tolleranze. Inoltre, le superfici cosmetiche sono quelle in cui non esiste alcun requisito specifico. Attraverso metodi di verifica funzionale in relazione al tipo di verifica, si può concludere che nei metodi funzionali non vi è sovraspecificazione e, di conseguenza, il costo deve essere aggiunto laddove rilevante in relazione alla fornitura di uno scenario di soluzioni di precisione economiche .

Quantificazione del costo esponenziale della precisione

Questa curva dei costi è rappresentata graficamente utilizzando i dati di progetti precedenti. Non si tratta di un processo lineare, ma piuttosto, per ogni incremento di precisione, aumenta la distribuzione dei costi tra le alternative: da macchine più costose a kit più complessi, da cicli più lunghi a metrologie più avanzate. Ad esempio, tracciare una tolleranza di ±0,01 mm può comportare cicli più lunghi del 300% rispetto a tracciare una tolleranza di ±0,05 mm , un'informazione cruciale quando si considera un test di bilanciamento dei costi .

Implementazione di una strategia di produzione a più livelli

Nella nostra organizzazione utilizziamo il sistema multilivello. I componenti vengono categorizzati in base al livello di tolleranza che devono avere su di essi. Nei casi in cui vi sia un'elevata richiesta di precisione, il processo viene eseguito utilizzando macchine speciali a stabilità termica. Questa strategia ottimizza l'efficacia complessiva delle apparecchiature (OEE) ed evita che gli elevati costi dell'ultra-precisione vengano applicati a tutte le lavorazioni, preservando l' equilibrio dei costi .

Validazione con misurazione e controllo in-process

Per completare la nostra conclusione, includiamo anche il controllo statistico di processo o il controllo in-process. Questo garantisce che la macchina sia in grado di funzionare con il livello di accuratezza economica per cui è stata progettata. Impedisce inoltre che raggiunga un livello di accuratezza superiore in termini di precisione o livelli per i quali deve pagare.

Questo rapporto presenta un metodo per determinare la verità economica e realizzare un equilibrio ottimale dei costi per la precisione a 5 assi attraverso la conoscenza competitiva, che è un processo basato sui dati che spazia dall'analisi funzionale e dalla modellazione alla produzione e al controllo e garantisce che ogni micron di precisione abbia un vantaggio per i componenti.

Quali sono alcuni fattori nascosti spesso trascurati nella struttura dei costi della lavorazione a 5 assi?

Considerando il costo della lavorazione a 5 assi , si verifica una sottostima finanziaria eccessiva se si considera solo l'investimento di capitale iniziale. Esistono fattori vitali, spesso trascurati e nascosti , che vanno dall'attrezzatura specializzata alla manutenzione sofisticata, e che determinano il costo totale di proprietà reale. Il documento presenta un metodo strutturato per eseguire una corretta valutazione del ciclo di vita , che va oltre il prezzo di acquisto per modellare l'intero impegno finanziario. Il processo prenderà in considerazione i seguenti aspetti:

- Considerazione di utensili e sistemi di serraggio specializzati: normalmente, gli utensili a 3 assi potrebbero non essere sufficienti. Le forze dinamiche e le posizioni nella lavorazione a 5 assi richiedono utensili più bilanciati e una maggiore estensione degli stessi. Il costo di questi ultimi potrebbe essere doppio. Per affrontare la sfida di cui sopra, consideriamo e forniamo l'intero set di utensili necessario nella lavorazione a 5 assi.

- Considerazione di manutenzione e calibrazione avanzate: ciò richiede elevati standard di manutenzione in termini di accuratezza. La manutenzione delle calibrazioni e la verifica del volume dell'interferometro laser, stimate in 30.000-50.000 dollari all'anno, non possono in alcun modo essere compromesse in termini di microaccuratezza. I contratti di manutenzione e ricalibrazione non causeranno interruzioni di budget impreviste nel nostro modello.

- Budget per manodopera qualificata e formazione specializzata: per i centri di lavoro a 5 assi , sarebbe necessario un livello di competenze più elevato. Prenderemmo in considerazione anche il costo attribuibile al 40% di un programmatore CAM a 5 assi qualificato e il costo di formazione per tale centro di lavoro. Includerebbe anche i costi di avviamento in relazione al costo delle risorse umane qualificate per tale centro di lavoro in relazione al costo del ciclo di vita della macchina.

- Modellazione del consumo energetico e dei requisiti strutturali: le macchine a 5 assi richiedono più potenza. Questo vale per tavole rotanti più veloci o sistemi di raffreddamento complessi. Gli audit energetici fanno parte della nostra valutazione del ciclo di vita . Teniamo anche conto dei miglioramenti negli edifici esistenti, che potrebbero comportare una migliore distribuzione dell'energia o fondazioni speciali. Questi sono fattori cruciali, ma invisibili, che hanno un impatto significativo.

Questo framework fornisce una metodologia per una valutazione completa del ciclo di vita dei costi di lavorazione a 5 assi . Consente un'analisi finanziaria realistica identificando e quantificando sistematicamente i principali fattori nascosti , dagli utensili e dalla calibrazione alla manodopera qualificata e ai servizi, garantendo che le decisioni di investimento siano basate sul costo totale, non solo sul prezzo di acquisto.

Figura 4: Esplorazione degli assi di movimento di base nei sistemi di lavorazione a 5 assi di LS Manufacturing

Divisione aerospaziale di LS Manufacturing: progetto di ottimizzazione del processo di lavorazione a 5 assi delle pale delle turbine dei motori

La precisione e la qualità richieste nella produzione legata al settore aeronautico sono particolarmente elevate quando si tratta dei principali componenti dei rotori. LS Manufacturing ha dovuto affrontare un problema di ottimizzazione dei processi per un OEM di motori aeronautici, affrontando una sfida legata alla qualità e all'efficienza delle pale delle turbine. Il problema era legato alla progettazione di una strategia di conversione per passare da un processo di lavorazione 3+2 a un processo di lavorazione continua di qualità superiore per la lavorazione di pale in Inconel 718 mediante lavorazione a 5 assi .

Sfida del cliente

Il problema con il cliente era legato a un grave problema di qualità ed efficienza nella lavorazione delle pale delle turbine in Inconel 718. L'attuale processo di lavorazione indicizzata 3+2 nella loro configurazione mostrava scostamenti di 0,03 mm sulla zona di raccordo per diverse configurazioni di macchina. L'impatto sulla durata a fatica del componente era stato grave, essendo inferiore al livello specificato. Inoltre, il processo inefficiente richiedeva più di 6 ore per la produzione di un componente.

Soluzione di produzione LS

Nella nostra applicazione, abbiamo scelto di lavorare completamente la superficie del profilo alare in un'unica configurazione, utilizzando la lavorazione simultanea a 5 assi continui per evitare linee di raccordo. Nelle operazioni di tornitura delle leghe di Ni , abbiamo utilizzato la fresatura trocoidale e ottimizzato i parametri di processo per massimizzare la velocità di taglio di 90 m/min e la profondità di taglio di 0,2 mm , ottenendo i migliori risultati. Nella nostra applicazione, abbiamo scelto di essere aggressivi e completamente controllati nella lavorazione per sfruttare appieno Inconel 718, eliminando completamente qualsiasi problema di qualità e costi di attrezzaggio.

Risultati e valore

L'ottimizzazione del processo ha portato a un cambiamento di paradigma nei risultati. La precisione delle lame finali è aumentata fino a raggiungere l'ordine di 0,015 mm , mentre la finitura superficiale ha raggiunto un Ra di 0,4 micron . Le linee di controllo nella finitura superficiale sono diventate inesistenti. Il tempo di ciclo di lavorazione è diminuito di oltre il 58% , con un tempo di lavorazione di sole 2,5 ore per pezzo . Se a questo si aggiunge l'aumento della durata dell'utensile di un multiplo di 3 grazie all'ottimizzazione del processo, si ottiene un risparmio annualizzato di oltre 2 milioni di RMB che ha portato alla rapida accelerazione del processo di crescita del cliente.

In questo caso di studio , è emerso che le competenze acquisite in LS Manufacturing sono state impiegate per superare alcune situazioni complesse. Tuttavia, andando oltre il semplice compito, che prevede l'ottimizzazione della lavorazione continua a 5 assi , è stato possibile rafforzare la nostra posizione rispetto alle complesse attività aerospaziali legate alla produzione.

Esplora i limiti della produzione di precisione a 5 assi , ricevi la tua valutazione tecnica personalizzata e intraprendi un percorso verso una trasformazione efficiente della produzione.

Come massimizzare il valore degli investimenti a 5 assi attraverso l'innovazione dei processi?

Il semplice acquisto di un centro di lavoro a 5 assi non garantisce un ritorno sull'investimento; il suo elevato potenziale è spesso sottoutilizzato. La sfida principale è trasformare questo hardware avanzato in un output prevedibile e di alto valore. Questo documento delinea una metodologia incentrata sull'innovazione di processo per massimizzare il valore dell'investimento , aumentando sistematicamente l'utilizzo della tecnologia delle macchine da livelli medi a oltre il 75% .

- Ottimizzazione della velocità di asportazione del materiale (MRR) tramite percorsi utensile avanzati: attualmente utilizziamo tecnologie di produzione assistita da computer all'avanguardia per i processi di fresatura trocoidale e peeling. Questa tecnologia garantisce il mantenimento costante del carico di truciolo ottimale dell'utensile da taglio. Su un componente in alluminio strutturale, la velocità di asportazione del materiale di 35 cm³/min è stata ottimizzata di oltre il 40% nelle passate di sgrossatura.

- Implementazione di metrologia in-process a ciclo chiuso: per ridurre al minimo i tempi morti di attrezzaggio e ispezione, integriamo tastatori e utensili laser sulla macchina. Ciò consente l'allineamento automatico del pezzo, l'impostazione degli utensili e la verifica delle caratteristiche a metà processo. Il sistema applica offset in tempo reale, trasformando il tempo di ispezione in tempo di taglio produttivo e garantendo la correttezza del primo pezzo, un fattore chiave nell'utilizzo della tecnologia .

- Standardizzazione delle conoscenze per un'efficienza ripetibile: catturiamo processi ottimizzati per famiglie di componenti, inclusi fissaggi, utensili e parametri collaudati, in istruzioni di lavoro digitali. Questa innovazione di processo riduce drasticamente i tempi di programmazione e configurazione per gli ordini ripetuti. Consente anche agli operatori meno esperti di eseguire lavori complessi in modo efficiente, migliorando notevolmente l'efficacia complessiva delle apparecchiature (OEE) e proteggendo il valore dell'investimento.

Questa metodologia fornisce un modello per trasformare il potenziale della lavorazione a 5 assi in profitto. L'aspetto competitivo risiede nell'integrazione di percorsi utensile avanzati, controllo in-process e standardizzazione delle conoscenze: un sistema collaudato per elevare l'utilizzo della tecnologia e garantire un ritorno rapido e sostenibile sul valore di un investimento di capitale importante.

Domande frequenti

1. Quali sono alcuni dei componenti che possono essere lavorati utilizzando 3+2?

Parti di sistemi poliedrici o cavi, basi di stampi e parti a forma di scatola. La precisione è di ±0,01 mm , la finitura superficiale è Ra1,6μm .

2. Quali sono i requisiti per quanto riguarda la programmazione CAM nella lavorazione continua a 5 assi?

Richiede la funzione RTCP, algoritmi anticollisione e ottimizzazione fluida del percorso utensile. Il tempo di programmazione aumenta del 40% rispetto alla modalità 3+2 , ma l'efficienza di lavorazione aumenta di 3 volte .

3. Qual è il periodo tipico di ritorno sull'investimento per le apparecchiature a 5 assi?

A seconda della complessità dei pezzi, il tempo di recupero è generalmente di 12-24 mesi . Per i pezzi con superfici curve complesse, l'investimento può essere recuperato entro 18 mesi grazie ai vantaggi in termini di efficienza.

4. Come stabilire se un'azienda ha bisogno di sostituire le sue macchine a 2 assi con quelle a 5 assi?

Nei casi in cui la complessità delle superfici curve supera il 30% del volume del prodotto o quando si lavora su una macchina a 3 assi , sono necessari più di 3 cicli di serraggio, quindi è necessario un aggiornamento a un sistema a 5 assi.

5. Qual è considerato il fattore di errore più rilevante nella lavorazione a 5 assi?

Dilatazione termica del mandrino ed errori angolari. La calibrazione laser è richiesta ogni 500 ore per controllare l'errore complessivo entro 0,015 mm .

6. È possibile ottenere lo stesso livello di finitura superficiale con la lavorazione 3+2 e con la lavorazione continua a 5 assi?

Nelle caratteristiche piane si ottiene un Ra pari a 0,8 μm , ma nelle superfici di forma libera in corrispondenza delle intersezioni si notano segni di giunzioni con un valore compreso tra 0,02 e 0,05 mm .

7. Come controllare le vibrazioni degli utensili nella lavorazione a 5 assi?

Il portautensili idraulico con qualità di bilanciamento G2.5 e rapporto velocità-avanzamento ottimale può controllare le vibrazioni entro 5 μm .

8. Che tipo di formazione sarebbe necessaria per i nuovi operatori che lavoreranno sulle macchine con capacità a 5 assi?

Il tirocinante deve comprendere i principi dell'RTCP, della sicurezza in caso di collisione e della compensazione della precisione in una sessione di formazione pratica di 2-3 mesi .

Riepilogo

La selezione e l'ottimizzazione scientifica attraverso la tecnologia di lavorazione a 5 assi possono garantire la massima efficienza e qualità nella produzione di componenti complessi per le aziende. LS Manufacturing è un esempio di azienda con un sistema tecnico completo e un'esperienza di servizio completa. Fornisce soluzioni di produzione competenti ai propri clienti.

Non esitate a contattare il team di supporto tecnico di LS Manufacturing per soluzioni di lavorazione a 5 assi personalizzate o per ulteriori valutazioni del processo. Possiamo valutare la geometria del vostro componente per elaborare una proposta tecnico-commerciale e offrirvi un supporto personalizzato, dalla fattibilità del processo alla sua validazione finale.

Sfrutta subito il massimo potenziale della lavorazione di contorni complessi. Clicca per ottenere la tua soluzione personalizzata di lavorazione simultanea a 5 assi.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D, stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .