Il tuo progetto futuro si trova di fronte a una scelta cruciale: optare per la collaudata e conveniente lavorazione a 3 assi o investire nell'efficienza e nella sofisticatezza della lavorazione a 5 assi? La scelta potrebbe farti risparmiare migliaia di dollari, ma potrebbe anche comportare lunghe rilavorazioni e ritardi nella consegna. LS Manufacturing non si limita a selezionare un'attrezzatura, ma seleziona il percorso tecnologico ottimale per il tuo progetto. Non siamo solo un fornitore di servizi di lavorazione ; siamo la tua guida strategica di produzione, che lavora insieme per analizzare ogni singolo componente.

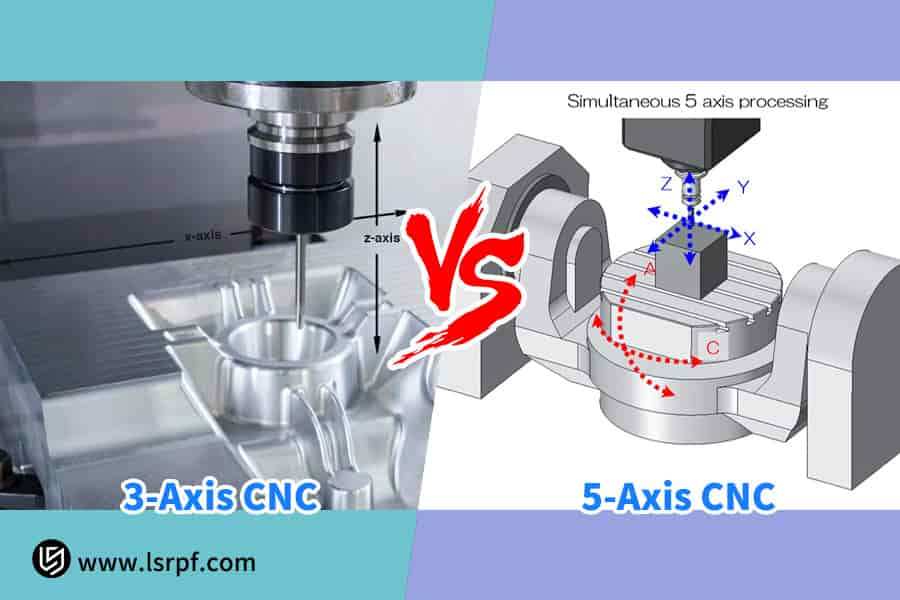

Questo articolo illustrerà le differenze fondamentali tra lavorazioni CNC a 5 assi e a 3 assi, fornendovi una guida concisa alla scelta della lavorazione CNC . Grazie alla nostra esperienza pluriennale, desideriamo aiutarvi a coniugare correttamente le esigenze del progetto con le capacità di lavorazione, eliminando di fatto gli errori di lavorazione CNC e massimizzando il ritorno sull'investimento. Per farvi risparmiare tempo, ecco una rapida panoramica delle principali conclusioni.

Riferimento rapido per la lavorazione CNC a 3 assi e a 5 assi

| Dimensioni delle caratteristiche | Lavorazione a 3 assi | Lavorazione a 5 assi |

| Movimento del nucleo | Movimento dell'utensile lungo i tre assi lineari (X, Y e Z). | Due assi rotanti (A/C o B/C) sono sovrapposti ai tre assi lineari. |

| Capacità geometriche | Fondamentalmente lavora sulle caratteristiche geometriche in una direzione; le parti difficili richiedono più configurazioni. | È possibile lavorare superfici curve resistenti, inclinazioni e superfici laterali con un'unica configurazione. |

| Installazione e fissaggio | Le parti con più configurazioni richiedono molto tempo e sono soggette a errori. | Un'unica configurazione completa la maggior parte della lavorazione con un accumulo minimo di errori. |

| Precisione e coerenza | Le parti multi-configurazione generano errori cumulativi e una precisione relativamente inferiore. | Un numero inferiore di configurazioni garantisce la precisione di posizionamento tra le funzionalità per ottenere una maggiore coerenza. |

| Finitura superficiale | Nella lavorazione di superfici curve dettagliate potrebbe essere necessario cambiare utensile, con conseguente impatto sulla finitura. | L'utensile acquisisce le condizioni di taglio ottimali, ottenendo così una migliore finitura superficiale. |

| Costo ed efficienza | Costi di attrezzatura e programmazione ridotti, adatti per parti semplici. | Costi più elevati per attrezzature e programmazione, ma maggiore efficienza complessiva per le parti dettagliate. |

| Applicazioni ottimali | Parti di piastre e dischi; stampi semplici; lavorazione di contorni 2D. | Componenti aerospaziali ; giranti e parti di turbine; stampi dettagliati; impianti medici |

Questa tabella mostra semplicemente che la chiave per scegliere il pezzo giusto è la complessità del pezzo e le esigenze di precisione:

- Scelta della lavorazione a 3 assi: se il tuo progetto prevede una grande quantità di geometria 2D o una semplice geometria 3D e hai un budget limitato, allora la lavorazione a 3 assi è conveniente.

- Scelta della lavorazione a 5 assi : nelle situazioni in cui i componenti presentano curve complesse, caratteristiche inclinate o richiedono tolleranze di posizione ristrette, la possibilità di eseguire l'intera operazione in un'unica configurazione elimina gli errori causati da configurazioni multiple, riduce le ore di manodopera complessive e sostanzialmente elimina le rilavorazioni e i ritardi causati da un'elaborazione errata.

Per i progetti a metà progetto, la consulenza di partner esperti come LS Manufacturing è fondamentale. Possiamo fornire la soluzione di processo ibrido più economica in base ai vostri materiali, al vostro progetto e al volume di produzione, aiutandovi a prendere la decisione ottimale.

Perché fidarsi di questa guida? Esperienza pratica da parte degli esperti di LS Manufacturing

Le conoscenze qui esposte non sono teoriche; si tratta del know-how pratico del personale di LS Manufacturing, maturato attraverso migliaia di attività di lavorazione meccanica ad alta precisione . Vantiamo una solida esperienza nella produzione di applicazioni aerospaziali, medicali e di strumenti di precisione e disponiamo di sofisticate macchine utensili CNC multiasse. Questo ci consente di garantire che le nostre raccomandazioni siano supportate da una produzione ad alto volume e ad alta richiesta.

Ad esempio, LS Manufacturing aveva bisogno di produrre un prototipo complesso di staffa aerospaziale in lega di alluminio . Inizialmente, il cliente aveva preso in considerazione l'utilizzo della lavorazione a 3 assi in diverse configurazioni per risparmiare sui costi, ma abbiamo stabilito che questo approccio non avrebbe garantito le fondamentali tolleranze relative delle pareti sottili e dei sistemi di fori inclinati. Abbiamo quindi optato fermamente per un approccio a 5 assi con un'unica configurazione per la produzione del prototipo.

Questo approccio non solo ha soddisfatto tutti i rigorosi requisiti di precisione stabiliti nei disegni, ma ha anche eliminato la distorsione della lavorazione a tre assi e gli errori di allineamento secondari. Ciò ha ridotto i tempi di consegna del progetto del cliente del 35%, riducendo di fatto settimane di rilavorazione e verifica.

Questo è il valore di LS Manufacturing: non ci limitiamo a eseguire la lavorazione meccanica; applichiamo la nostra competenza per anticipare i problemi e definire la migliore linea d'azione nella fase iniziale del progetto, in modo che tu possa ottenere il massimo valore dal tuo investimento.

Qual è la differenza fondamentale tra CNC a 3 assi e CNC a 5 assi?

La risposta iniziale di tutti è "numero di assi", ma non è questo il punto. La vera differenza va ben oltre; è un salto di qualità nella capacità di movimento , che condiziona direttamente i tipi di pezzi che si possono lavorare e il livello di precisione raggiungibile. La chiave per capire la differenza tra la lavorazione CNC a 5 assi e quella a 3 assi è comprendere cosa comportano le categorie "posizionamento" e "sincronizzato" della lavorazione a 5 assi. Il salto di capacità dal "posizionamento" alla "lavorazione sincronizzata":

1. Lavorazione a 3 assi:

Viene solo inclinato contro il tavolo di lavoro e si muove linearmente in alto e in basso, lateralmente e in avanti e indietro (X, Y, Z), proprio come la punta di una penna che si muove solo verticalmente verso l'alto. Se colpisce il lato del pezzo o uno smusso con un angolo predefinito, la macchina deve essere spenta e bloccata nuovamente, il che rappresenta una perdita e un fattore di rischio per errori composti.

2. Lavorazione "posizionante" a 5 assi:

Due assi rotanti ruotano e posizionano il pezzo nella posizione ottimale e lo bloccano, quindi la macchina lineare a 3 assi completa il taglio. È come ruotare manualmente un multi-smusso in modo che sia rivolto direttamente verso l' utensile da taglio . Ciò consente di tagliare più lati del pezzo con un unico serraggio, aumentando notevolmente la precisione e la produttività.

3. Lavorazione "collegata" a 5 assi:

Questa è la vera eleganza della lavorazione multiasse . I 5 assi si muovono all'unisono e in concerto tra loro, mantenendo così l'utensile nella sua posizione ottimale anche su superfici complesse e consentendone il taglio. Immaginate il braccio robotico che supporta l'utensile da taglio e "avvolge" il pezzo, scivolando dolcemente e tagliando. Questo offre la massima lavorazione di pezzi con curve lunghe e complesse, come giranti e turbine, con una finitura superficiale unica.

4. L'impatto decisivo sulle capacità di lavorazione:

Questa differenza di capacità di movimento si traduce, a sua volta, direttamente nella movimentazione di geometrie complesse. La lavorazione a 5 assi non esita a gestire cavità profonde, pareti ripide e sottosquadri che le macchine a tre assi potrebbero non essere in grado di gestire. Mantenendo la posizione di taglio ottimale dell'utensile, promuove la qualità e la conservazione dell'utensile.

La distinzione tra lavorazioni CNC a 5 assi e a 3 assi si basa sul passaggio dalla lavorazione a "vista fissa" alla lavorazione a "vista panoramica". La lavorazione a 5 assi non solo elimina il problema della posizione nella "produzione di più superfici in un unico serraggio", ma attraverso lavorazioni concatenate, compie un salto di qualità nella "produzione di superfici complesse con la posizione migliore".

Quali sono i 3 fattori che determinano la scelta tra lavorazione a 3 assi e a 5 assi?

Selezionare la soluzione di lavorazione CNC più adatta è molto più di un semplice confronto tra i prezzi delle attrezzature ; è un processo decisionale completo, basato su requisiti di progetto estremamente specifici. In LS Manufacturing, guidiamo i clienti attraverso una valutazione formale in tre dimensioni fondamentali per raggiungere l'efficienza ottimale del processo di lavorazione e il miglior rapporto costi-benefici.

1. Parte Complessità Geometrica:

Questo è il punto cruciale. Se il pezzo è costituito principalmente da profili 2D o gradini piani in fori 3D o lineari, la lavorazione a 3 assi è sufficiente. Ma quando il prodotto è pieno di inclinazioni, cavità profonde, sottosquadri o forme libere, la tecnologia a 5 assi è l'unica soluzione. Può eliminare tutti i dettagli più minuti in un'unica configurazione, eliminando di fatto molteplici errori di posizionamento e garantendo precisione e qualità.

2. Requisiti di volume e efficienza produttiva:

La quantità prodotta influisce direttamente sull'efficienza economica. Nella prototipazione o nella produzione a bassi volumi, la lavorazione a 3 assi verrebbe normalmente scelta per i tempi di attrezzaggio e i costi di programmazione più brevi. Tuttavia, quando si entra nella produzione ad alto volume, i vantaggi in termini di efficienza della "macchina a singolo attrezzaggio" a 5 assi risultano estremamente preziosi. Riduce i tempi di attrezzaggio, l'intervento umano e il numero di attrezzature. Sebbene più costoso all'ora, il costo totale per pezzo può essere inferiore e il tempo di ciclo di produzione può essere significativamente ridotto.

3. Budget complessivo (inclusi arredi e manodopera):

Le opzioni devono considerare il costo di proprietà, e non solo il costo della macchina utensile. La lavorazione a 3 assi ha un costo diretto inferiore, ma i pezzi complessi possono richiedere attrezzature specializzate e costose, oltre a tempi di attrezzaggio e ispezione elevati. La lavorazione a 5 assi è più costosa all'inizio, ma eliminando o riducendo le attrezzature complesse, riducendo i tempi di attrezzaggio e minimizzando le operazioni secondarie, generalmente offre un budget più limitato ed evita potenziali perdite dovute a rilavorazioni.

Parti semplici, volumi ridotti e budget ridotti sono ideali per la lavorazione a 3 assi; forme complesse, volumi elevati e tempi di ciclo ridotti sono ideali per la lavorazione a 5 assi.

Perché le parti "apparentemente semplici" richiedono una lavorazione a 5 assi?

Tradizionalmente, la lavorazione a 5 assi è riservata a pezzi curvi complessi. Molti pezzi poliedrici apparentemente semplici sono candidati ideali per dimostrare i vantaggi della lavorazione multiasse. Il suo punto di forza principale è l'eliminazione degli errori di lavorazione CNC grazie all'innovazione di processo.

1. Affrontare le sfide di precisione delle caratteristiche multi-angolo:

Prendiamo ad esempio una scatola con più lavorazioni su diverse facce. Le macchine utensili a 3 assi richiedono numerosi nuovi serraggi, ognuno dei quali introduce errori di posizionamento e causa fori fuori posto. La tecnologia a 5 assi consente di eseguire tutte le lavorazioni in un'unica configurazione, garantendo di fatto relazioni di posizionamento precise tra le lavorazioni.

2. Processo semplificato e rischio umano ridotto:

La lavorazione a 3 assi di un componente di questo tipo richiede spesso attrezzature speciali , costose e fortemente dipendenti dalle competenze dell'operatore, con conseguente scarto di lotti. La lavorazione a 5 assi elimina o riduce gli utensili complessi, automatizza il processo e riduce significativamente le fluttuazioni di qualità dovute a imprecisioni di configurazione.

3. La scelta inevitabile per garantire tolleranze geometriche rigorose:

Per le caratteristiche che richiedono elevata coassialità o perpendicolarità , il "single-clamping" della lavorazione a cinque assi garantisce che tutte le caratteristiche lavorate siano definite utilizzando lo stesso riferimento, evitando l'accumulo di errori. Questo è essenziale nelle applicazioni in cui è richiesta un'elevata affidabilità.

L'implementazione della lavorazione a 5 assi per componenti "meno complessi" è generalmente alla ricerca di maggiore precisione, efficienza e affidabilità. Evita efficacemente i difetti di lavorazione CNC ottimizzando il processo, dimostrando che i vantaggi della lavorazione multiasse rappresentano davvero un passo avanti verso una migliore concezione della produzione.

Come funzionano insieme le macchine a 3 e 5 assi per migliorare l'efficienza nella produzione di stampi per autoveicoli?

Nella produzione di stampi per automobili , LS Manufacturing non si limita a scegliere tra lavorazioni a 3 o 5 assi. Piuttosto, attraverso una pianificazione scientifica del processo, combina sinergicamente entrambi i punti di forza, producendo un modello di lavorazione ottimale. Questa sinergia gioca un ruolo fondamentale nel raggiungimento di un equilibrio tra elevata efficienza e alta precisione.

1. 3 assi: sfruttare la stabilità e l'economia

LS Manufacturing sfrutta appieno la rigidità a 3 assi delle macchine utensili e i vantaggi in termini di costi , applicandola a grezzi per stampi con grandi residui e alla produzione di particolari generali come fori comuni e superfici piane. In questo modo, il successivo processo di finitura è in grado di eseguire lavorazioni rapide e stabili sotto controllo, limitando così i costi totali di lavorazione .

2. 5 assi: focalizzazione su superfici complesse e cavità profonde

La lavorazione a 5 assi è necessaria per le operazioni di finitura. La lavorazione simultanea a 5 assi offre la possibilità di ottenere la migliore posizione di taglio per la finitura di fianchi ripidi, cavità profonde e dettagli superficiali curvi complessi, comuni su stampi come paraurti e cruscotti. Tra i vantaggi, la finitura di alta qualità in un'unica passata, la finitura superficiale liscia e priva di segni di utensile e la gestione ottimale dei sottosquadri, difficili da raggiungere con le macchine a 3 assi.

3. Collaborazione: raggiungere un perfetto ciclo chiuso di efficienza e precisione

Gli ingegneri di LS Manufacturing sviluppano una pianificazione precisa dei processi per consentire ai processi di lavorazione a 3 e 5 assi di svolgere le rispettive attività specifiche. La lavorazione a 3 assi esegue il "lavoro fisico" in modo efficiente, mentre quella a 5 assi esegue il "lavoro di precisione" in modo efficiente. Questo non solo riduce drasticamente i cicli di consegna dello stampo, ma garantisce anche un'efficace precisione di posizionamento tra le superfici dello stampo e gli elementi strutturali, riducendo al minimo i serraggi multipli.

La chiave per una lavorazione efficace degli stampi per automobili a 3 e 5 assi è la cooperazione, non il compromesso. LS Manufacturing utilizza questo metodo scientifico di processo ibrido per fornire processi di lavorazione ottimizzati nella realtà, e i clienti beneficiano di tempi di ciclo ridotti, qualità migliorata e costi di produzione complessivi ridotti.

Quali sono i costi nascosti associati alla sottostima degli investimenti a 5 assi?

Quando si valuta la lavorazione CNC a 5 assi, la maggior parte delle aziende considera solo i costi esterni dell'attrezzatura vera e propria e non i numerosi costi nascosti ad essa associati. La mancata gestione di questi costi nascosti può non solo compromettere i profitti previsti, ma anche causare ulteriori problemi dovuti a una mancanza di preparazione, vanificando l'obiettivo stesso di evitare errori nella lavorazione CNC.

| Dimensioni dei costi nascosti | Sfide principali | Il valore della produzione LS |

| Lavoro e programmazione | La post-elaborazione e la programmazione da parte di tecnici e professionisti della programmazione altamente qualificati sono complesse e richiedono molto tempo. | Lavorare con un gruppo di professionisti esperti e con processi ben organizzati come routine per motivi di efficienza aumenta la produttività senza aumentare i costi. |

| Investimenti in software e hardware | Sono necessari ingenti investimenti in post-processori personalizzati e software di simulazione di livello superiore per evitare costosi rischi di collisione. | L'utilizzo di software di simulazione e post-elaborazione collaudati garantisce l'affidabilità e l'integrità del programma. |

| Utensili e verifica | La lavorazione ripetuta di angoli complessi richiede attrezzature precise e verifiche del programma più lunghe. | Forniamo soluzioni di utensili ottimizzate e verifiche basate sui processi per garantire il successo fin dal primo tentativo. |

Questi costi nascosti fanno parte della capacità di lavorazione CNC a 5 assi e devono essere gestiti. Il valore di LS Manufacturing risiede nei nostri metodi comprovati e nella nostra esperienza nel gestire e ottimizzare efficacemente questi costi, in modo che il vostro investimento venga convertito in modo sicuro ed efficace in prodotti eccellenti. Questo impedisce davvero alle aziende di commettere errori nella lavorazione CNC e massimizza il valore.

Caso di studio: come LS Manufacturing ha ottimizzato la lavorazione delle giranti per un cliente del settore aerospaziale?

Il corretto processo di produzione di precisione è la chiave del successo di un progetto. Uno dei nostri clienti, uno sviluppatore di motori per droni, si è trovato ad affrontare il seguente problema critico: la lavorazione multi-setup di una girante in lega di alluminio su una macchina utensile a tre assi causava enormi errori nel profilo delle pale, problemi di bilanciamento dinamico e un tasso di scarto fino al 15% , rallentando significativamente lo sviluppo del progetto.

1. Dilemma del cliente:

La tradizionale lavorazione a 3 assi non è in grado di lavorare tutte queste complesse superfici curve in un'unica configurazione. Il riposizionamento ripetuto si traduce inevitabilmente in un errore cumulativo, causa di uno spessore non uniforme delle pareti della pala e di scarse prestazioni dinamiche.

2. La soluzione di LS Manufacturing:

LS Manufacturing ha creato una soluzione su misura per l'ottimizzazione del processo di lavorazione, particolarmente adatta alle caratteristiche strutturali di questa girante. Con un'unica configurazione su un centro di lavoro a 5 assi ad alta velocità, abbiamo lavorato con precisione tutte le superfici curve, i passaggi di flusso e i mozzi. Utilizzando uno speciale modulo di programmazione della girante, abbiamo controllato con precisione l'asse del percorso utensile, offrendo massime forze di taglio e stabilità, a dimostrazione dell'eccezionale contributo della lavorazione CNC a 5 assi nella produzione di componenti complessi.

3. Risultati e valore:

Questa soluzione ha risolto completamente i problemi del cliente. La qualità del bilanciamento dinamico della girante è stata significativamente migliorata fino a G2.5 e il tasso di qualificazione del prodotto è aumentato dall'85% al 99%. Inoltre, eliminando regolazioni ripetute e configurazioni multiple, il ciclo di lavorazione complessivo è stato ridotto del 60% , consentendo di eseguire i test di volo del motore del cliente nei tempi previsti in modo affidabile.

Questo caso di studio sulla lavorazione a 5 assi illustra in modo completo i vantaggi della lavorazione a 5 assi. Per componenti di alto valore, avanzati e critici come le giranti, investire in una comprovata tecnologia di lavorazione CNC a 5 assi non è solo un modo per risolvere i problemi di qualità, ma anche il metodo ottimale per massimizzare l'efficienza complessiva del progetto e ridurre i costi complessivi.

Come possiamo prevenire gli errori di lavorazione alla fonte tramite DFM?

La causa principale della maggior parte dei difetti di lavorazione e dei sovraccosti si riscontra già durante la progettazione del componente. LS Manufacturing incoraggia la collaborazione preventiva, collaborando con i clienti per ottimizzare i processi di lavorazione dalla fase di progettazione fino all'analisi di producibilità per la progettazione. Questo è il metodo più efficace per evitare difetti di lavorazione CNC.

1. Ottimizzazione delle caratteristiche geometriche per adattarle alle capacità del processo:

Gli ingegneri di LS Manufacturing verificano caratteristiche significative come il raggio del raccordo interno e il rapporto d'aspetto. Ad esempio, i raccordi interni con dimensioni nominali dell'utensile o la prevenzione di cavità troppo profonde possono aumentare significativamente la fattibilità e l'efficienza della lavorazione a 3 assi. Se la lavorazione a 5 assi diventa inevitabile, ottimizziamo la curvatura della superficie per ottenere percorsi utensile più fluidi e stabili.

2. Semplificazione delle strutture e riduzione degli elementi di fissaggio:

Uno degli obiettivi principali del DFM è ridurre al minimo la quantità di attrezzature necessarie per la lavorazione . LS Manufacturing consiglia di progettare parti con fori con angolazioni diverse in modo che gli angoli siano ottimizzati per essere lavorati utilizzando un'unica attrezzatura. Ciò ha un effetto diretto sulla riduzione della precisione e della complessità delle attrezzature, nonché dei tempi di lavorazione.

3. Selezione di alternative più convenienti:

LS Manufacturing riscontra spesso che una piccola modifica al design può comportare notevoli risparmi. Ad esempio, riprogettare una superficie complessa da lavorare con la lavorazione simultanea a 5 assi come un insieme di più superfici più semplici posizionabili su tre assi può ridurre drasticamente la complessità e i costi di programmazione e lavorazione, con un impatto minimo sulla funzionalità.

Il DFM è una tecnica decisionale proattiva basata sui dati, in cui il progetto viene ottimizzato prima di essere inviato alla produzione. Questo non solo elimina in modo naturale gli errori di lavorazione CNC, ma getta anche le basi per raggiungere con successo gli obiettivi di costo e tempo di ciclo del progetto attraverso l'ottimizzazione del processo di lavorazione in fase iniziale.

Come possiamo essere certi di utilizzare sempre la soluzione più conveniente quando lavoriamo con LS Manufacturing?

Sappiamo che la chiave per guadagnarsi la vostra fiducia a lungo termine è essere onesti ed equi in tutte le nostre partnership. LS Manufacturing adotta una strategia metodica per garantire che ogni scelta di lavorazione CNC che prendiamo per voi si basi sui dati e sulla soluzione ottimale per il successo del vostro progetto, piuttosto che sulla configurazione della nostra macchina.

1. Processo di valutazione collaborativa trasparente:

All'inizio di un progetto, i nostri ingegneri di processo si incontreranno con voi per esaminare i disegni dei componenti, i materiali e i requisiti prestazionali. Il nostro processo aperto consente a LS Manufacturing di determinare esattamente perché una caratteristica può essere lavorata a 3 assi e un'altra a 5 assi, in modo che possiate essere pienamente informati sulle motivazioni tecniche e sui fattori di costo.

2. Simulazione e determinazione dei costi dei processi basati sui dati:

LS Manufacturing garantisce l'esecuzione di simulazioni di processo e di una stima dei costi approfondite per tutte le soluzioni proposte. In altre parole, simuliamo insieme l'intero processo di lavorazione CNC a tre e cinque assi, determinando e analizzando accuratamente i rispettivi tempi di lavorazione, le attrezzature necessarie, la durata degli utensili e i costi di programmazione, fornendovi report di confronto imparziali e basati sui fatti.

3. Principi focalizzati sul tuo successo:

Non raccomandiamo mai eccessivamente la lavorazione a cinque assi . La nostra filosofia in LS Manufacturing è questa: se un'operazione può essere eseguita con tre assi in modo efficace ed efficiente, non consigliamo mai di passare a una tecnologia più avanzata. Consigliamo la tecnologia a cinque assi solo quando offre vantaggi significativi in termini di tempo ciclo complessivo, precisione o costi.

Con LS Manufacturing, la migliore soluzione di lavorazione CNC è alimentata da un'analisi rigorosa e da un'integrità incrollabile. Il nostro obiettivo è essere il vostro consulente di fiducia per la produzione. Attraverso processi aperti e un processo decisionale basato sui dati, vi aiutiamo a garantire che ogni soluzione scelta offra il rapporto prestazioni-costo ottimale, consentendovi di ottenere il massimo ritorno sull'investimento.

Quale supporto posso ricevere da LS Manufacturing prima di iniziare un progetto?

Prima di prendere una decisione definitiva sulla lavorazione CNC, la cosa migliore da fare è far valutare il vostro progetto con un giudizio professionale. Vi invitiamo a usufruire della "Valutazione gratuita del processo" di LS Manufacturing e a consentirci di aiutarvi a tradurre le conoscenze teoriche in soluzioni concrete e praticabili per il vostro progetto.

1. Pianificazione chiara del percorso tecnico e del processo:

È sufficiente inviare il disegno o il modello 3D del componente e gli ingegneri di LS Manufacturing eseguiranno un'analisi dettagliata. Vi faremo sapere con chiarezza se il vostro progetto è economicamente più adatto alla lavorazione a tre assi o se richiede la praticità della lavorazione CNC a 5 assi. Vi forniremo anche un supporto tecnico dettagliato per aiutarvi a prendere una decisione.

2. Analisi preliminare dei costi e del ciclo basata sui dati:

LS Manufacturing non fornisce mai preventivi privi di dettagli. In base ai risultati della valutazione, presenteremo un piano di processo iniziale e un'analisi costi-benefici con una conoscenza approfondita del ciclo di lavorazione e del budget previsto per i diversi percorsi tecnici (a 3 o 5 assi), grazie ai quali potrete pianificare internamente in modo corretto.

3. Avvertenze sui potenziali rischi futuri:

Grazie alla nostra profonda esperienza nella produzione di parti complesse, LS Manufacturing è in grado di prevedere potenziali rischi di produzione nel tuo progetto (ad esempio problemi di accessibilità, deformazione e tolleranza) e di suggerire suggerimenti di miglioramento per ottenere il tuo progetto nelle migliori condizioni possibili prima della produzione.

Contatta LS Manufacturing oggi stesso e inviaci le tue stampe. Riceverai più di un preventivo: riceverai una pianificazione collaborativa con consulenti di produzione esperti.

Domande frequenti

1. La lavorazione a 5 assi è necessariamente più precisa della lavorazione a 3 assi?

Non necessariamente. La precisione della lavorazione è principalmente determinata dalla precisione e dalla stabilità del posizionamento della macchina utensile. Con le consuete caratteristiche geometriche come piani e cavità, le macchine a 3 assi ad alta precisione raggiungono l'ordine dei micron e, con una struttura più semplice, sono più stabili. La lavorazione a 5 assi può essere utile per evitare numerosi errori di serraggio durante il taglio di superfici curve complesse. LS Manufacturing selezionerà la soluzione che offre maggiore precisione e stabilità in base alle vostre esigenze specifiche e non consiglierà mai ingiustamente la migliore configurazione disponibile.

2. Quanto aumenta la difficoltà di programmazione passando da 3 a 5 assi?

Il rischio e la complessità della programmazione aumenteranno considerevolmente. La programmazione a 5 assi pone nuove sfide, come il controllo del centro di rotazione dell'utensile, l'eliminazione delle singolarità e il controllo di collisioni e interferenze, che richiedono livelli estremamente elevati di competenze ingegneristiche e software CAM . Questa è la chiave del successo di LS Manufacturing: disponiamo di uno staff di programmazione a 5 assi professionale e di una valida libreria di parametri di processo. Grazie a operazioni standardizzate e alla simulazione in tempo reale, garantiamo programmi sicuri e stabili, che consentono ai clienti di superare in sicurezza le difficoltà tecniche.

3. La lavorazione a 5 assi è necessaria per la prototipazione di piccoli lotti?

Se il prototipo necessita di una convalida complessa delle superfici o delle relazioni di assemblaggio, questa non è discrezionale. Il "bloccaggio in un unico passaggio" della lavorazione a 5 assi elimina l'errore cumulativo dovuto a ripetuti movimenti di posizionamento e rende il prototipo una rappresentazione più accurata dell'intento progettuale. Sebbene la velocità di lavorazione per unità sia maggiore, l'eliminazione di attrezzature speciali e il risparmio di tempo per la regolazione dell'assemblaggio consentono di ridurre il ciclo di ricerca e sviluppo e i costi complessivi, con una base di progettazione più accurata per la futura produzione di massa.

4. Come determinare se un fornitore ha reali capacità di lavorazione a 5 assi?

Tre punti critici da menzionare: in primo luogo, confermare che si tratti effettivamente di una macchina utensile a 5 assi e non di una testa di indicizzazione; in secondo luogo, dimostrare un vero sistema di programmazione CAM a 5 assi e un processo di simulazione e ispezione; e infine, assicurarsi di ispezionare i componenti complessi effettivamente lavorati. LS Manufacturing è aperta e incoraggia i clienti a visitare le nostre attrezzature, la documentazione di processo e i pezzi rappresentativi per dimostrare la nostra competenza tecnica utilizzando esempi concreti di lavorazione.

Riepilogo

La scelta tra fresatura CNC a 5 assi e a 3 assi non è una questione di confronto tra i costi delle attrezzature ; è una questione di opzione tecnica con un impatto immediato sul budget del progetto, sulla produttività e, in definitiva, sul successo. Come dimostra questo articolo, la soluzione migliore deriva solitamente da un accurato compromesso tra caratteristiche del pezzo, dimensioni del lotto e costo complessivo.

LS Manufacturing vuole essere il vostro alleato più affidabile e strategico. Grazie al nostro vasto know-how tecnico, alla revisione oggettiva delle procedure di processo e alla filosofia di servizio incentrata sul cliente, ci impegniamo a fornirvi soluzioni di prim'ordine basate sui dati. Non siamo un'azienda di servizi di lavorazione meccanica; siamo il vostro consulente di produzione di fiducia, affinché ogni dollaro del vostro investimento conti.

Contatta LS Manufacturing oggi stesso e clicca su "Richiedi un piano di processo gratuito". Condividi il disegno del tuo componente e i nostri esperti LS Manufacturing ti presenteranno una "Proposta di selezione e ottimizzazione della lavorazione a 3/5 assi" completa e personalizzata entro 24 ore. Riceverai un preventivo rapido per la lavorazione CNC .

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti . Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con la consegna più rapida possibile entro 24 ore. Scegliete LS Manufacturing . Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .