Pour l'installation, le soudage et autres opérations d'assemblage de tuyauterie, la précision des techniques de traitement des tubes détermine la réussite et la sécurité du projet. Parmi ces techniques, le chanfreinage, d'apparence simple mais essentielle, est souvent mentionné par les ingénieurs, mais reste un concept obscur pour d'autres professionnels du secteur. Nous allons donc examiner en détail ce qu'est le chanfreinage et son importance en ingénierie .

Qu'est-ce qu'un angle de biseau standard pour un tuyau ?

Vous trouverez ci-dessous une brève description de la définition du chanfrein standard des tuyaux (angle de rainure) et des comparaisons importantes avec les normes :

Définition du chanfrein standard d'un tuyau

Spécification de procédé ASME B31.3 et pratique industrielle :

1. Oléoducs et gazoducs

- Plage d'angle de rainure : 30°–37,5°

- Correspondance du diamètre du fil : 1,6–4,0 mm (pour la pénétration et la résistance de la soudure)

- Situations d'application : canalisations à pression normale telles que celles de l'industrie chimique, du transport du pétrole et du gaz.

2. Pipelines des centrales nucléaires (exigences de haute précision)

- Angle de la rainure : 37,5° ±1,5°

- Référence de spécification : ASME III Classe 1 (classe d’équipement 1 pour la sûreté nucléaire)

- Exigences fondamentales : La tolérance angulaire doit être strictement contrôlée à ±1,5° afin de garantir le taux de réussite des contrôles non destructifs des soudures et des structures.

Comparaison des différences standard

| Paramètres | API 5L (pipeline longue distance) | ASME B31.3 (pipeline de processus) | ASME III (énergie nucléaire) |

|---|---|---|---|

| Angle de biseau | Habituellement 37,5° | 30°–37,5° | 37,5°±1,5° |

| exigences de tolérance | ±2° | Conformément aux documents de conception (généralement ±2°) | ±1,5° |

| Domaines d'application | Transport longue distance par voie terrestre/sous-marine | Raffineries, usines chimiques | système de circuit principal de l'îlot nucléaire |

| Niveau de gravité | Conventionnel | Moyen-élevé | Extrêmement élevé |

Contrôle de précision en matière de centrales nucléaires :

La norme ASME III Classe 1 exige une tolérance angulaire de compression de ±1,5° (la tolérance de ±2° pour les canalisations ordinaires n'est pas acceptable). Les canalisations des centrales nucléaires étant soumises à des températures et à des radiations extrêmes, de faibles variations angulaires peuvent entraîner une concentration de contraintes dans la soudure et provoquer des fissures de fatigue.

Flexibilité du processus de production :

La plage d'angles de 30° à 37,5° de la norme ASME B31.3 convient à la plupart des diamètres et épaisseurs de tuyaux. Le choix de l'angle est conçu pour correspondre globalement au diamètre du fil ( pour les tuyaux à paroi mince, on utilise des angles importants et des fils fins afin d'améliorer la pénétration ).

Utilisation de l'API 5L :

Une tolérance de ±2° est utilisée pour les pipelines longue distance (par exemple, les oléoducs et gazoducs principaux). Compte tenu de la grande portée des pipelines et des conditions de construction complexes sur site, il est nécessaire de trouver un équilibre entre efficacité et précision.

La norme relative au chanfreinage des canalisations n'est pas uniforme et varie selon le niveau de sécurité, l'environnement d'exploitation et le risque associé. La norme de précision du chanfreinage est particulièrement stricte dans le secteur de l'énergie nucléaire, car les conséquences d'une défaillance y sont plus graves.

Pourquoi le chanfreinage détermine-t-il l'intégrité de la soudure ?

L'influence du chanfrein sur l'intégrité de la soudure est de nature structurelle ; elle repose fondamentalement sur le contrôle mutuel du processus métallurgique de soudage et de la réponse mécanique par la géométrie. Voici un résumé des mécanismes importants, validés par l'ingénierie :

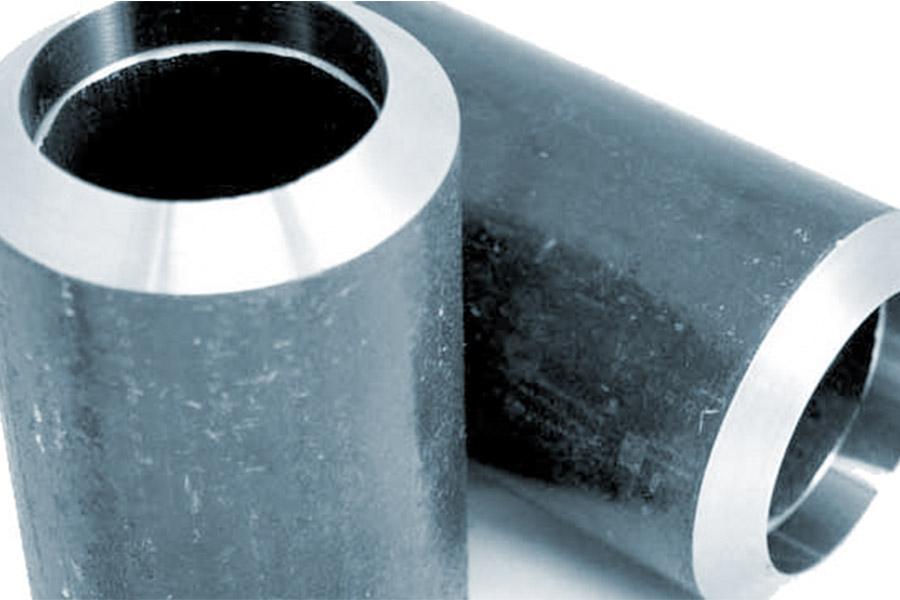

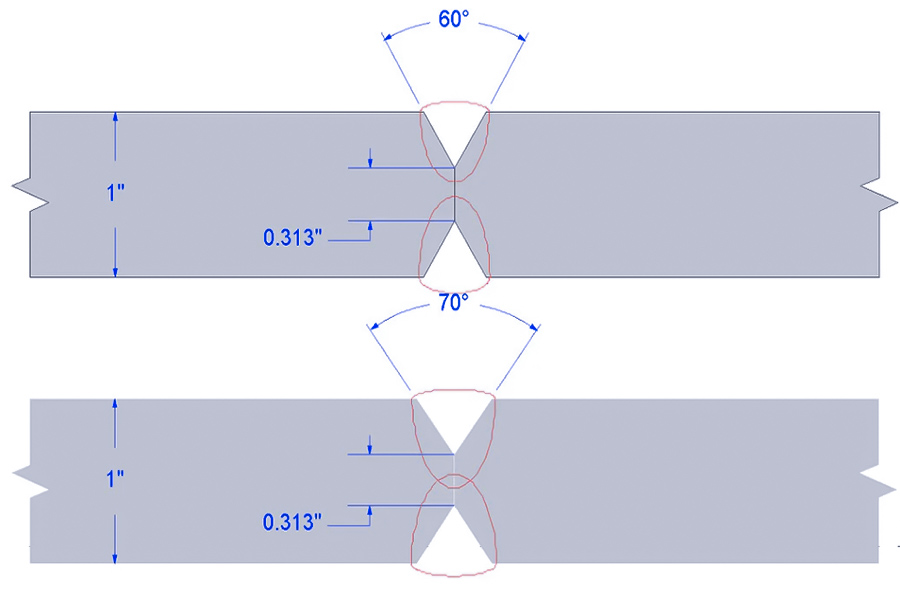

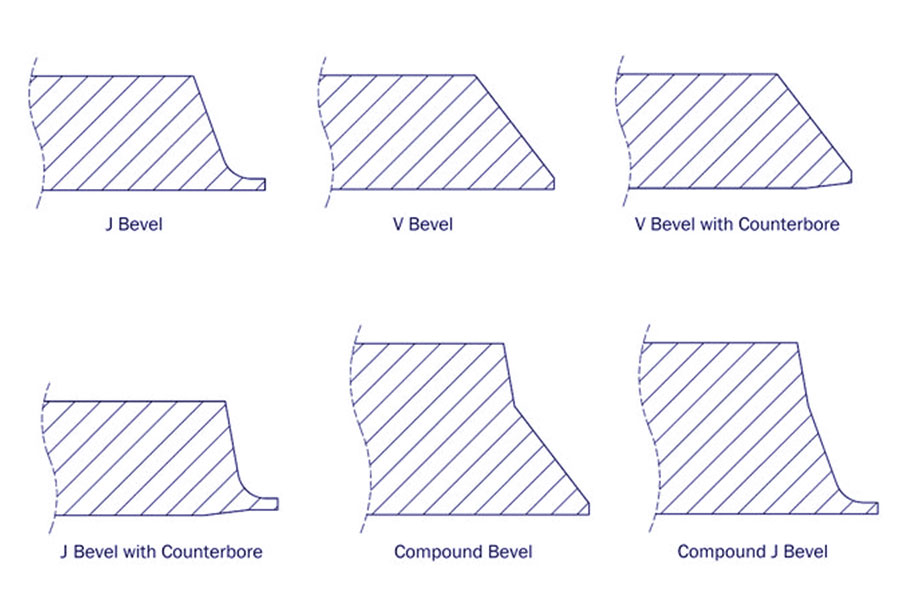

1. Contrôle de la pénétration : la géométrie de la rainure contrôle l'efficacité de la fusion

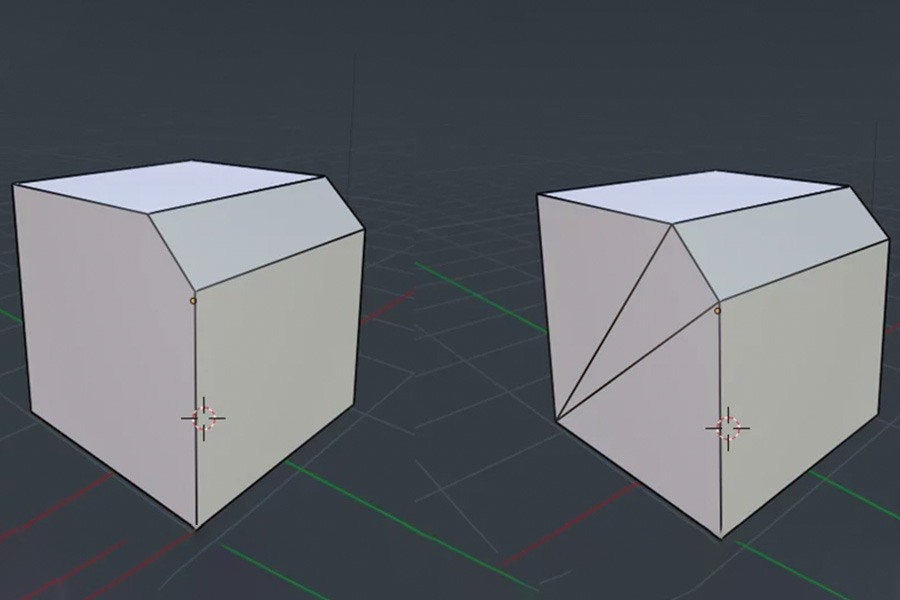

défauts de rainure en V

La rainure en V standard à 60° est sujette à la formation d'une « pénétration en forme de poire » (effet Pearsall) à la racine, et il existe un risque de non-fusion de 15 % (statistiques AWS D1.1).

Avantages de la rainure en U :

Avec le chanfrein à 30° et la rainure en U de 5 mm au fond de l'arc (comme illustré sur la figure), le pistolet de soudage peut accéder directement à la racine :

- Meilleure homogénéité de pénétration : la répartition de la pression de l’arc est optimisée et la fluctuation de la pénétration radiculaire est réduite de ±1,2 mm (type V) à ±0,3 mm.

- Risque de non-fusion réduit de 60 % : la section transversale de la rainure est réduite de 32 % et l’apport de chaleur est plus concentré afin d’éviter la formation de zones de soudure froides.

2. Maîtrise des contraintes : la continuité géométrique empêche l’amorçage des fissures.

effet de concentration des contraintes à angle aigu

Le rayon de courbure de la rainure de racine en forme de V est d'environ 0 mm et le facteur de concentration de contraintes théorique (Kt) a atteint 3,0 à 5,0 (simulation FEA), devenant ainsi la source de fissures de fatigue.

Solution optimisée pour les rainures en forme de J :

Utilisation d'un angle de biseau de 37,5° + d'un grand rayon de courbure de 8 mm, conception en forme de J :

- La valeur de Kt diminue de 3,2 à 1,2 : un grand rayon de courbure permet à la ligne de courant de contrainte de se propager en douceur.

- La durée de vie en fatigue est quadruplée : les essais de cycles DNV révèlent que le nombre de cycles d’amorçage de fissures passe de 10⁵ à 4 × 10⁵.

Cas : Pipeline sous-marin d’un champ pétrolier de la mer du Nord (DNV-OS-F101 Classe IV)

Prendre une rainure composite double en forme de V (25°+35°) :

- Rainure étroite à 25° sur la paroi intérieure : contrôle la profondeur de pénétration et économie de matériaux de soudage de 18 %.

- Rainure de 35° de large sur la paroi extérieure : crée une zone tampon de contrainte et améliore la résistance à l’écrasement de 22 %.

3. Prévention des défaillances : adaptation de l’angle de chanfrein à l’environnement de service

| Type de rainure | Scénario applicable | résistance à la défaillance |

|---|---|---|

| Type U | Canalisation à parois épaisses haute pression | Indice de résistance à la fissuration induite par l'hydrogène (HIC) amélioré ★★★ |

| Type J | charge dynamique (telle qu'une plateforme offshore) | Gain de vie en cas de fatigue ★★★★ |

| Double V | pipeline en eaux ultra-profondes | Résistance au flambage sous pression externe ↑35% (vérification à une pression d'eau de 3000 m) |

Le chanfrein du tube n'est pas seulement un paramètre géométrique, mais aussi la clé de la qualité métallurgique du soudage (contrôle de la pénétration/des défauts) et des propriétés mécaniques structurelles (distribution des contraintes/durée de vie en fatigue) :

- Biseau prononcé <30° : utilisé en espace confiné, mais un suivi laser est recommandé pour garantir la pénétration.

- Angle d'or de 37,5° : compromis entre accessibilité du pistolet de soudage et concentration des contraintes

- Conception de biseau composé : optimisation directionnelle pour les charges multiaxiales (par exemple, pression interne + moment de flexion des pipelines sous-marins)

Un contrôle précis du chanfrein peut réduire le risque de défaillance de la soudure de plus de 50 % (statistiques ASME IX), ce qui est la base de la fiabilité du système de pipeline.

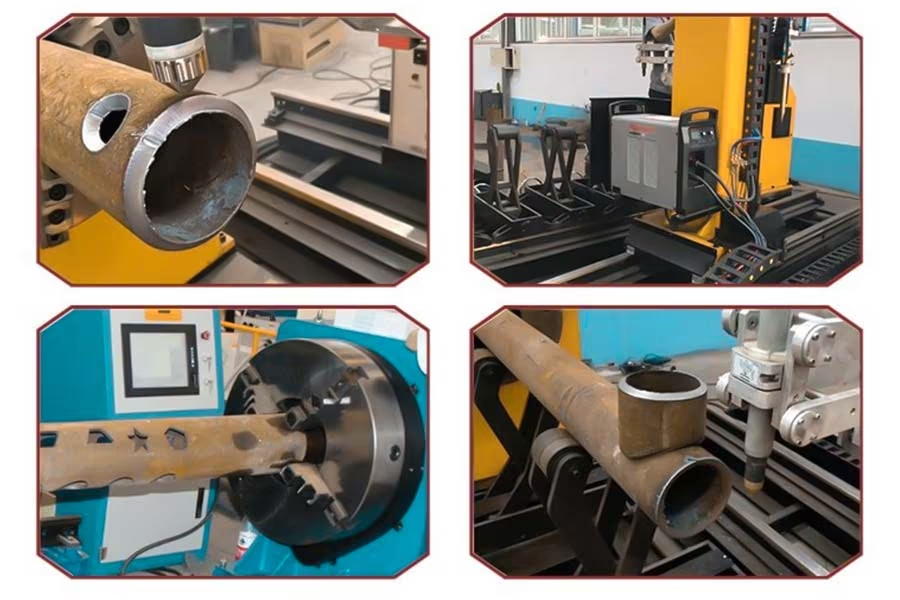

Comment choisir entre le chanfreinage manuel et le chanfreinage CNC ?

Le choix entre le chanfreinage CNC et le chanfreinage manuel nécessite une décision globale prenant en compte les exigences techniques, économiques et de précision. Vous trouverez ci-dessous un guide comparatif et de sélection clé :

Tableau comparatif des principaux facteurs de décision

| Dimensions d'évaluation | biseautage manuel | chanfreinage CNC |

|---|---|---|

| Contrôle de précision | ±2°~3° (selon l'expérience du technicien) | ±0,5° ou moins (contrôle programmé) |

| Types de rainures applicables | Angle unique type V/U | Angle composé/type J/double V |

| Efficacité | Découpe en une seule rainure : 10 à 15 minutes | 5 minutes/rainure (serrage automatique + découpe par lots) |

| coût initial | Faible (équipement < 1 000 $) | Élevé (équipement de 20 000 $ à 100 000 $) |

| Flexibilité | Utilisable sur site, adaptable aux raccords de tuyauterie non standard | Nécessite un site fixe, repose sur un modèle 3D |

| Scénarios d'application typiques | conditions de maintenance/petits lots/urgence | Usine de préfabrication/centrale nucléaire/pipeline sous-marin |

Arbre de décision de sélection : 4 questions principales

1. La précision est-elle > ±1,5° ?

- Oui → Sélectionner CNC (ex. : énergie nucléaire 37,5° ± 1,5°)

- Non → Une manipulation manuelle est envisageable (par exemple, la norme API 5L accepte une tolérance de ±2°).

- Cas pratique : Dans les usines chimiques, la découpe manuelle des canalisations en acier au carbone (tolérance de conception ±2,5°) permet d’économiser 15 000 $ en investissement dans l’équipement.

2. La rainure forme-t-elle un angle composé ?

- Oui → L'usinage CNC est nécessaire (l'usinage manuel ne permet pas d'obtenir une symétrie en double V).

- Non → Sélectionner en fonction du lot

- Cas d'utilisation : rainure en V double à 30° + 45° pour pipeline sous-marin, taux de réussite de la découpe CNC : 98 % contre 72 % en découpe manuelle.

3. Volume de découpe pour un projet > 50 rainures ?

- Oui → La commande numérique par ordinateur (CNC) est économique (ratio coût de main-d'œuvre > amortissement du matériel)

- Non → Le manuel est plus flexible

- Calcul : Projet de 200 rainures, coût total réduit de 38 % grâce à la commande numérique (économie de 8 400 $).

4. Le matériau est-il un alliage de haute qualité ?

- Oui → Choisissez CNC (pour maintenir la zone affectée thermiquement par la manipulation manuelle dans les limites standard)

- Non → Évaluation complète

- Information : Chanfreinage manuel de l'acier inoxydable, largeur de la zone affectée thermiquement jusqu'à 1,2 mm (0,5 mm uniquement pour l'usinage CNC).

meilleures pratiques de l'industrie

Si le biseautage manuel est sélectionné :

▶️ Réparation d'urgence sur site (par exemple, intervention d'urgence en cas de fuite de canalisations de pétrole)

▶️ Tubes en acier au carbone d'une épaisseur de paroi < 6 mm (la déformation est facile à contrôler)

▶️ Tuyaux avec supports de fixation avec une tolérance angulaire de ≥±2°

Si le chanfreinage CNC ne peut être aidé

▶️ Tuyauterie de qualité nucléaire ASME III Classe 1/2

▶️ Tuyau composite à double paroi pour l'exploitation pétrolière et gazière en eaux profondes (par exemple, revêtement en Inconel 625)

▶️ Préfabrication à grande échelle (>200 passages/mois)

Formule ultime :

Priorité CNC = (exigence de précision × 1,5) + (complexité × 2) + (lot × 0,01) - (demande sur site × 0,8)

Si le résultat est >3,0, CNC doit être sélectionné (exemple de notation : projet de centrale nucléaire = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Analyse du point d'inflexion coût-bénéfice

| Volume de coupe (croisement) | Coût total du travail manuel ($) | Coût total de la commande numérique ($) | Solution privilégiée |

|---|---|---|---|

| 30 | 2 100 | 23 500 | Manuel |

| 80 | 5 600 | 24 200 | Manuel |

| 150 | 10 500 | 25 500 | Plat |

| 300 | 21 000 | 28 000 | CNC |

Remarque : Le coût comprend l'amortissement du matériel, la main-d'œuvre et le taux de rebut (le taux de rebut manuel est de 8 %, le taux de rebut CNC est de 1,5 %).

Dans les projets à forte valeur ajoutée où la précision et la complexité sont primordiales (comme le nucléaire ou les opérations en eaux profondes), le chanfreinage CNC est une solution incontournable ; tandis que pour des tolérances plus larges, de petites séries ou des situations d’urgence, le chanfreinage manuel conserve une flexibilité inégalée. L’enjeu est de trouver le compromis optimal (au sens de Pareto) entre la précision requise et les contraintes de coût.

Quels sont les risques cachés des biseaux composites ?

1. Risques liés aux combinaisons de matériaux dissemblables

(1) Contraintes résiduelles dues aux différences de coefficients de dilatation thermique

① Si la combinaison acier inoxydable-acier au carbone est mal conçue (par exemple, sans utiliser un bord émoussé de 30° + 0,5 mm conformément à la norme ASME IX QW-462), des microfissures apparaîtront en raison d'un refroidissement et d'un retrait inégaux après soudage.

2. Cas : Un pipeline d’une usine chimique présentait un écart de 2° dans l’angle de chanfreinage de matériaux dissemblables titane-acier. Après trois mois de fonctionnement, les contraintes thermiques ont provoqué la fissuration de la soudure.

(2) Accélération de la corrosion électrochimique

① Si le biseau composite aluminium-acier n'est pas isolé, un effet galvanique se formera dans un environnement humide et le taux de corrosion augmentera de 5 à 10 fois.

② Exigences de spécification : ASTM G48 exige que la surface de contact des chanfreins de métaux dissemblables soit recouverte d'une couche d'isolation anticorrosion.

2. Détérioration des performances de la zone affectée thermiquement (ZAT)

(1) Défaillance de la protection à l'argon pour l'alliage de titane

① Lorsque l'alliage de titane est biseauté/soudé , la protection à l'argon n'est pas appliquée tout au long du processus selon la norme AMS 4928, et la ZAT est oxydée pour générer une phase α fragile, ce qui entraîne une diminution de 40 % de la ténacité à l'impact.

② Cas négatif : Un certain tuyau hydraulique d'aviation présentait des fissures en écailles de poisson dans la zone biseautée en raison d'une couverture d'argon incomplète.

(2) Risque de délaminage des matériaux composites en fibres de carbone

① Lors de l'usinage en biseau, une température de coupe > 200℃ provoquera une carbonisation de la résine et réduira la résistance au cisaillement interlaminaire de 30 % (la norme ISO 14130 stipule que l'élévation de température maximale est ≤ 150℃).

② Il faut utiliser des outils de découpe au jet d’eau à basse température ou des outils revêtus de diamant.

3. Faiblesse structurelle

(1) Fracture d'orientation des fibres

① Si l' angle de biseau de la fibre de carbone est inférieur à 45° par rapport à la direction de la charge principale , la résistance à la traction du stratifié diminuera de 50 % (données de test NASA-CR-189043).

② Approche correcte : La direction du biseau doit être de 60 à 90° par rapport à l'axe de la fibre.

(2) Facteur de concentration de stress accru

① Lorsque l'angle R à la base du biseau en alliage d'aluminium est inférieur à 2 mm, la durée de vie en fatigue est réduite de 70 % (MIL-HDBK-5H exige R ≥ 3 mm).

② La cause première de l’accident de fissuration de la rainure en alliage aluminium-magnésium du pipeline GNL (test de reproduction ASTM B209) : l’angle R n’est que de 1,2 mm.

4. Angles morts et détections manquées

(1) Atténuation du signal de détection ultrasonique

① Le biseau du plastique renforcé de fibres de verre (PRFV) provoque la dispersion des ondes sonores UT et le taux de détection des défauts passe de 95 % à 60 %.

② Une sonde focalisée à basse fréquence (1~2 MHz) doit être utilisée pour compenser la perte de signal.

(2) Pénétration inégale de la détection des rayons X

① En raison de la différence de densité du biseau de l'empilement fibre de carbone-titane , des ombres de pseudo-défauts apparaissent dans l'imagerie RT (la tension du tube doit être augmentée de 20 à 30 kV).

Principales mesures de prévention et de contrôle

| Type de risque | Solution | Base standard |

|---|---|---|

| Corrosion de matériaux dissemblables | Surface de contact biseautée et joint en PTFE | ASTM G48 |

| Oxydation de l'alliage de titane | Protection argon double face + couvercle anti-friction étendu à 100 mm | AMS 4928 |

| délaminage de la fibre de carbone | Pression de découpe au jet d'eau ≥ 350 MPa | ISO 14130 |

| fracture de fatigue | Angle de biseau à la racine ≥ 3 mm (l'alliage de titane nécessite ≥ 5 mm) | MIL-HDBK-5H |

Leçon tirée d'une expérience malheureuse : l'aile d'un drone s'est brisée lors de son vol inaugural à cause d'un angle de biseau incorrect de la fibre de carbone (30° au lieu des 60° prévus), entraînant une perte de 2,2 millions de dollars. L'angle de biseau des composites est un exercice d'équilibre délicat entre mécanique et technologie, et ne se résume pas à une simple opération de découpe !

Pourquoi la géométrie du biseau influence-t-elle les résultats des essais non destructifs ?

La géométrie du chanfrein (rayon de transition, angle de la gorge, planéité de la surface de coupe, etc.) influe directement sur la précision des essais non destructifs (END), notamment sur la propagation, la réception et l'inspection des ultrasons (UT), des radiographies (RT), des courants de Foucault (ET) et autres méthodes. L'analyse des principaux facteurs d'influence et de leurs impacts techniques est présentée ci-après :

1. Contrôle par ultrasons (UT) - trajet des ondes sonores et interférences des signaux

(1) Réfraction du faisceau ultrasonore lors d'une erreur de diagnostic de défaut

Si l'angle de biseau est différent de l'angle de réfraction de la sonde, cela provoque une asymétrie des ondes ultrasonores réfléchies et réfractées sur le biseau, ce qui entraîne :

- Écart de localisation du défaut (par exemple, une sonde à 45° utilisée pour une rainure à 30° peut entraîner un écart de 3 à 5 mm).

- Affaiblissement des signaux d'écho (perte partielle d'énergie sonore, diminution du rapport signal/bruit)

- Cas : Lors d’un contrôle par ultrasons d’une tuyauterie haute pression, le défaut de soudure non fondue à la racine n’a pas été détecté en raison d’un désalignement de 5° entre la rainure en V et la sonde de test.

(2) Défaillance de la détection des zones aveugles et de la surface

La rainure en forme de J présente 50 % de zones aveugles en moins que la rainure en forme de V (exigence EN ISO 17635) et est plus adaptée à la détection des défauts proches de la surface.

La rainure en U, si l'angle R à la racine est petit (<1 mm), est susceptible de produire des interférences de diffraction, interrompant la détection des défauts.

(3) Solution

✔ La sonde à commande de phase (par exemple, la sonde PAUT à réseau phasé) ajuste dynamiquement l'angle du faisceau sonore

✔ Faire correspondre de manière redondante l'angle de la rainure à l'angle de réfraction de la sonde (par exemple, rainure à 60° avec sonde à 60°).

2. Examen radiographique (RT) - diffusion et qualité d'image

(1) La variation d'épaisseur provoque du bruit de diffusion

Le sillon en X offre une imagerie supérieure au sillon en V car :

- L'épaisseur pénétrante est constante et la diffusion est réduite de 30 % (exigence de la norme ASME V).

- L'indicateur de qualité d'image (IQI) détecte à un pourcentage plus élevé (jusqu'à 2-2T)

- Cas négatif : L’angle de biseau d’un pipeline est non uniforme et le film radiographique présente une bande de mutation en niveaux de gris, qui est diagnostiquée à tort comme une pénétration incomplète.

(2) La zone de transition du biseau affecte la détection des défauts

- Si la surface biseautée est rugueuse (Ra>6,3μm), l'imagerie RT produira des signaux de défaut parasites.

- Les pipelines des centrales nucléaires nécessitent un écart de biseau ≤0,5° (ASME III NB-5120), sinon un filmage supplémentaire doit être effectué.

(3) Solution

✔ Privilégier les rainures en X ou en double V (minimiser les variations d'épaisseur)

✔ Réguler la régularité de la surface biseautée (Ra≤3,2μm)

3. Contrôle par courants de Foucault (ET) - distorsion du champ électromagnétique

(1) Déséquilibre de l'effet peau des bords biseautés

Si la zone de transition du biseau n'est pas arrondie (R < 1 mm), le champ de courant de Foucault sera déformé, ce qui entraînera :

- Réduction du rapport signal/bruit de ≥6 dB (sensibilité de détection réduite)

- Augmentation des faux signaux de défauts (par exemple, les tubes hydrauliques d'aviation provoquant de fausses alarmes ET en raison d'arêtes vives)

(2) Solutions

✔ Arrondi du biseau R≥2mm (norme AMS 2647B)

✔ Utiliser la technologie des courants de Foucault multifréquences (pour compenser l'effet de biseau)

4. Exigences spécifiques à l'industrie

| Industrie | exigences clés | normes |

|---|---|---|

| énergie nucléaire | Contrôle double RT+UT, écart de biseau ≤0,5° | ASME III NB-5000 |

| Tuyau sous-marin | Inspection par ultrasons, surface de la rainure Ra ≤ 6,3 μm | DNV-OS-F101 |

| Aviation | Inspection ET, rayon de congé R≥2mm | AMS 2647B |

Avertissement technique : Lors d’un contrôle par ultrasons sur un projet de GNL, des fissures n’ont pas été détectées en raison d’un défaut d’alignement de 1,5° au niveau du chanfrein. Une fuite s’est produite après la mise en service, entraînant des pertes de plus de 5 millions de dollars. La géométrie du chanfrein n’est pas un détail, mais un facteur déterminant pour la réussite des essais non destructifs !

Comment optimiser le chanfreinage dans les environnements à forte corrosion ?

Système de protection à trois niveaux

1. Optimisation géométrique :

Utiliser une rainure à grand angle de 55° pour réduire la rétention du fluide (le taux de corrosion diminue de 70 % lorsque le débit est supérieur à 3 m/s).

Réalisez un congé de 2 mm à la racine pour éliminer la corrosion par piqûres.

2. Traitement de surface :

Revêtement HVOF WC-10Co4Cr (porosité <0,8%)

Le polissage électrochimique permet d'obtenir une rugosité Ra < 0,8 μm.

3. Amélioration des matériaux :

Sélectionner le fil de soudage UNS N06625 (résistance à la piqûre équivalente PREN≥45)

Le tuyau composite utilise une plaque composite explosive en titane/tantale/zirconium

Cas pratique : Un oléoduc et gazoduc acide du Moyen-Orient adopte une solution de projection thermique à 55° + HVOF, et sa durée de vie est prolongée à 15 ans.

Quelles sont les astuces pour réduire les coûts lors des opérations de chanfreinage ?

Méthodes pour réduire les coûts

| Dimension | Solution traditionnelle | Solution optimisée | Effet d'économie |

|---|---|---|---|

| Matériel | Découpe en biseau d'un tube en alliage monobloc | Découpe après surfaçage local du tube composite | Coût des matériaux réduit de 60% |

| Processus | Découpe plasma CNC | Découpe composite laser-jet d'eau (consommation d'énergie réduite de 45 %) | Coût énergétique : 0,8 $/m³ |

| Main-d'œuvre | Opération de soudage de niveau 3 | Programmation hors ligne du robot (1 personne surveille 3 unités) | Réduction de la main-d'œuvre de 75% |

| Ferraille | taux de retouche de 8 % | Système de correction en temps réel par IA | Taux de rebut <0,5% |

Cas d'innovation : La découpe manuelle assistée par la réalité augmentée a été utilisée dans un projet EPC , et le temps de formation a été réduit de 80 %.

Pourquoi le biseautage est-il important dans les tuyaux imprimés en 3D ?

La conception du biseau des tubes imprimés en 3D (fabrication additive) influe directement sur leur résistance structurelle, la fiabilité de leurs connexions, leurs performances en matière de fluides et la faisabilité des étapes de traitement ultérieures. Voici les principaux facteurs d'influence et les spécifications industrielles :

1. Optimisation de la résistance structurelle et de la liaison intercouche

(1) Correspondance entre la direction des couches d'impression et les rainures

① Un biseau parallèle à la direction de la couche d'impression (tel qu'une rainure à 45°) peut améliorer la résistance de la liaison intercouche (exigence ASTM F3122).

② Si la rainure est perpendiculaire à la couche d'impression, un délaminage intercouche est susceptible de se produire et la résistance à la traction diminue de 30 % (en particulier pour les alliages de titane).

(2) Réduire la concentration du stress

① L'anisotropie des pièces imprimées en 3D engendre des contraintes résiduelles internes élevées. La transition en biseau permet de réduire le facteur de concentration de contraintes de 40 % (comparativement à un assemblage à angle droit).

2. Cas : Un tuyau d’alimentation en carburant de fusée s’est fissuré au niveau d’un raccord à angle droit. Après le remplacement par un biseau de transition à 30°, il a réussi le test de vibration NASA MSFC-STD-3029.

2. Fiabilité de la connexion et adaptation au soudage/usinage

(1) Surcharge de soudure

① Les tubes imprimés en 3D en alliage de titane doivent prévoir une marge d'usinage de 0,5 mm (ASTM F3001) pour éliminer les défauts de surface non fusionnés.

② Les rainures de soudage par faisceau d'électrons doivent répondre à la conception en V unilatérale de 25° de l'AMS 2680, sinon la profondeur de pénétration de la soudure sera insuffisante.

(2) Adaptation du raccord à bride/fileté

① La rugosité de surface du biseau imprimé en 3D (Ra≤6,3μm) affecte les performances d’étanchéité et nécessite un post-traitement et un polissage (norme ISO 21920-2).

3. Optimisation des performances des fluides

(1) Réduction des turbulences et de la perte de charge

① Le biseau de la paroi intérieure du tuyau imprimé en 3D (tel qu'un angle de déviation de 15°) peut réduire la chute de pression du fluide de 20 % (par rapport à un virage à angle droit).

② Cas : Le débit d'un système hydraulique aéronautique a augmenté de 12 % en optimisant la pente d'impression (vérification SAE AS4059).

(2) Prévention des dépôts et de la corrosion

① Si la paroi intérieure d'un tuyau en acier inoxydable est à angle droit, il est facile de créer une zone morte pour le fluide, ce qui entraîne une corrosion locale (ASTM A967 exige une transition en pente).

4. Exigences spécifiques à l'industrie

| Domaine d'application | Exigences clés pour le biseau | Base standard |

|---|---|---|

| Aérospatial | Les rainures en alliage de titane nécessitent une conception compatible avec le soudage par faisceau d'électrons | AMS 2680 |

| Canalisation énergétique | Rugosité du biseau de la paroi intérieure Ra ≤ 3,2 μm | ASME B31.3 |

| Équipement médical | Le tube d'impression en acier inoxydable 316L nécessite un chanfrein de guidage d'écoulement de 15°. | ISO 13485 |

5. Résumé des points clés de la conception de biseaux pour l'impression 3D

- Priorité de résistance : direction du biseau parallèle à la couche imprimée (ASTM F3122) + congé R ≥ 1 mm (pour éviter la concentration des contraintes).

- Adaptation du traitement : l'alliage de titane réserve une marge de 0,5 mm (ASTM F3001), le chanfrein de soudage est conçu selon la norme AMS 2680.

- Optimisation des fluides : la paroi intérieure adopte un biseau de guidage d'écoulement de 15° (la perte de charge est réduite de 20 %).

- Cas d'échec : lors du lancement d'un satellite, le sens d'impression de la conduite de carburant n'a pas été pris en compte. La résistance du chanfrein était insuffisante, provoquant une fuite de carburant et l'échec de la mission (perte de 120 millions de dollars). L'impression 3D avec chanfrein n'est pas une option, mais une nécessité !

Résumé

Le chanfreinage des tubes est une étape cruciale de la fabrication des canalisations . Il influe directement sur la qualité du soudage, la résistance structurelle et le comportement des fluides. Sa précision doit impérativement respecter les normes industrielles (telles que GB 50540, ASME B31.3, etc.). Qu'il s'agisse de chanfreinage traditionnel ou par impression 3D , il est indispensable de prendre en compte la précision géométrique et les propriétés des matériaux afin d'éviter les concentrations de contraintes et les zones d'ombre. La maîtrise du chanfreinage permet non seulement d'améliorer l'efficacité de l'ingénierie, mais aussi d'éliminer les risques cachés tels que les fuites et les ruptures. C'est un élément fondamental pour garantir le fonctionnement sûr et durable du réseau de canalisations.

📞 Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐 Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de fabrication fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng seront garantis. Il incombe à l'acheteur de s'assurer de ces éléments. Demandez un devis pour les pièces afin de déterminer les exigences spécifiques. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez consulter notre site web : www.lsrpf.com

FAQ

1. Quelle est la différence entre le chanfreinage de tuyaux et la coupe ordinaire ?

La principale différence entre le chanfreinage et la coupe classique réside dans le contrôle de l'angle de coupe. Le chanfreinage exige que l'extrémité du tube forme un angle d'inclinaison précis avec l'axe (généralement de 0,5° à 45°), tandis que la coupe classique requiert uniquement la verticalité. Le chanfreinage nécessite un équipement spécialisé (machine de coupe de tubes à commande numérique ou machine de chanfreinage plasma) pour un contrôle précis de l'angle, essentiel pour les performances de soudage et d'hydrodynamique ultérieures. La coupe classique ne permet pas de répondre à ces exigences techniques.

2. Pourquoi l'écart de l'angle de chanfrein affecte-t-il la qualité de la soudure ?

Un écart d'angle de chanfrein peut entraîner un désalignement ou un écart irrégulier lors de l'assemblage bout à bout des tubes. Lorsque cet écart dépasse la norme (par exemple, ±1° selon la norme ASME B31.3), le bain de fusion ne peut être rempli uniformément, ce qui provoque des défauts tels qu'une pénétration incomplète et des inclusions de laitier. Par exemple, un écart d'angle de chanfrein de 2° sur un tube DN200 induit un désalignement de 3,5 mm, ce qui contrevient directement à la valeur de désalignement admissible de la norme API 1104 (≤ 1,6 mm) et nécessite une reprise.

3. Quels sont les secteurs industriels qui ont les exigences les plus strictes en matière de chanfreinage des tuyaux ?

Les industries nucléaire, aérospatiale et des pipelines sous-marins sont soumises aux exigences les plus strictes en matière de chanfreinage. Les pipelines nucléaires doivent respecter simultanément la tolérance angulaire de 0,5° et la rugosité de surface Ra 3,2 μm de la norme ASME III ; les conduites de carburant aviation doivent subir un test de pénétration à 100 % (AMS 2644) après chanfreinage ; et les pipelines sous-marins doivent être réalisés à l’aide d’équipements de chanfreinage automatisés conformes à la norme DNV-OS-F101, et un enregistrement complet des paramètres de coupe doit être conservé à titre de référence.

4. Comment choisir un équipement de chanfreinage de tubes ?

Le choix de l'équipement nécessite une analyse approfondie du type de tuyau (acier au carbone, acier inoxydable ou alliage de titane), de sa plage de diamètres et des normes d'ingénierie. Pour les petits diamètres inférieurs à DN80, une coupeuse de tuyaux hydraulique manuelle convient. Pour les grandes séries, il est recommandé d'utiliser des coupeuses de tuyaux à commande numérique (précision ±0,1°). Les matériaux spéciaux, tels que les alliages de zirconium, requièrent des coupeuses de tuyaux laser équipées d'une fonction de coupe à froid. Les principaux critères de sélection sont la répétabilité angulaire (à ±0,5° près), la rugosité de la surface de coupe (Ra ≤ 12,5 µm) et la possibilité d'effectuer des relevés de données.