En el campo del procesamiento láser, grabado y grabado son dos tecnologías centrales que a menudo se usan para el tratamiento superficial de materiales tales como metales, vidrio y plásticos. Aunque ambos dependen de la alta energía del haz láser para lograr la modificación del material, existen diferencias significativas en sus principios de trabajo, profundidad de procesamiento, efectos de superficie y escenarios de aplicación. Este artículo analizará sistemáticamente las diferencias centrales entre las dos de las dimensiones de los principios técnicos, las características de procesamiento, la adaptabilidad del material y las aplicaciones típicas.

¿Qué es el grabado con láser?

El grabado con láser es una tecnología de tratamiento de superficie que utiliza un haz de láser de alta energía para calentar localmente la superficie de un material para modificarlo física o químicamente, formando una marca permanente o textura permanente. Su principio de núcleo es derretir, oxidar, cambiar de fase o cambiar la microestructura el material de la superficie a través de la interacción entre el láser y el material, formando una diferencia de contraste visible a simple vista.

¿Cuáles son las ventajas y desventajas del grabado con láser?

Análisis de las ventajas y desventajas del grabado láser

ventajas

Alta precisión y resolución de nivel de micron

El grabado láser puede lograr una precisión de ancho de línea de 10 ~ 50 μm , y puede marcar los códigos de micro Qr o escalas de precisión en escenarios como el envasado de chips y los dispositivos médicos, satisfaciendo los ajustes de los cursos.

Mantenimiento de integridad de la superficie

Solo se causa una modificación superficial (oxidación fundida) de <0.1 mm, y las propiedades mecánicas del material del sustrato no se ven afectados, lo cual es adecuado para escenarios que son sensibles a la resistencia estructural, como las piezas de aleación de aluminio aeroespacial.

.Procesamiento sin contacto

Sin problemas de desgaste de herramientas, se puede lograr un procesamiento sin deformación para materiales flexibles (como los circuitos de silicona y película delgada), y la tasa de rendimiento puede alcanzar más del 99.5%.

Capacidad de procesamiento de alta velocidad

los láseres ultrarrápidos con una frecuencia de pulso de 100 ~ 500 kHz pueden completar el marcado de alto contenido en La profundidad de grabado máxima suele ser ≤0.3 mm , que no puede satisfacer las necesidades de alivio profundo o surcos funcionales (como el procesamiento de la ranura del anillo de sellado).

El contraste depende de los materiales

En materiales no oxidantes (como el oro puro), el contraste de marcado puede ser tan bajo como 15% porque la capa de óxido de desarrollo de color no se puede formar, y se requiere pulverización adicional del desarrollador.

Riesgo de zona afectada por calor (HAZ)

A pesar de la baja entrada de calor, la deformación microscópica de 5 ~ 10 μm aún puede ocurrir cuando se procesa piezas de paredes delgadas (como láminas de acero inoxidable de 0.2 mm de espesor).

.Desafíos de materiales de alta reflexión

Para metales altamente reflectantes como cobre y aluminio , se requieren un sistema de enfoque dinámico galvanómetro y un recubrimiento antirreflectante, lo que aumenta el costo del equipo en 30%~ 50%

¿Qué es el grabado láser?

El grabado láser es una tecnología de procesamiento sin contacto basada en la tecnología CNC y la energía láser. Utiliza un haz láser de alta densidad de energía para derretir o vaporizar instantáneamente la superficie de un material, formando así una marca permanente, un patrón o una estructura tridimensional. Su principio central es utilizar la interacción entre el láser y el material para lograr un procesamiento profundo eliminando físicamente el material.

.¿Cuáles son las ventajas y desventajas del grabado láser?

Análisis de Ventajas y desventajas del grabado láser

ventajas

alta capacidad de control de la profundidad

el grabado láser puede lograr una profundidad de grabado de 0.1 ~ 8 mm (dependiendo del material y la potencia del láser), y puede procesar tres-dimensales y un alivio de la funcionalidad (tales a la que se sellan (tales a la altura de la potencia de los terrenos (tales como el sellado (tales a la altura de la potencia de los lados y pueden generar (tales a la altura de la figura de la base de los roces y los sellados. ranuras), cumpliendo con los requisitos de profundidad de grado industrial.

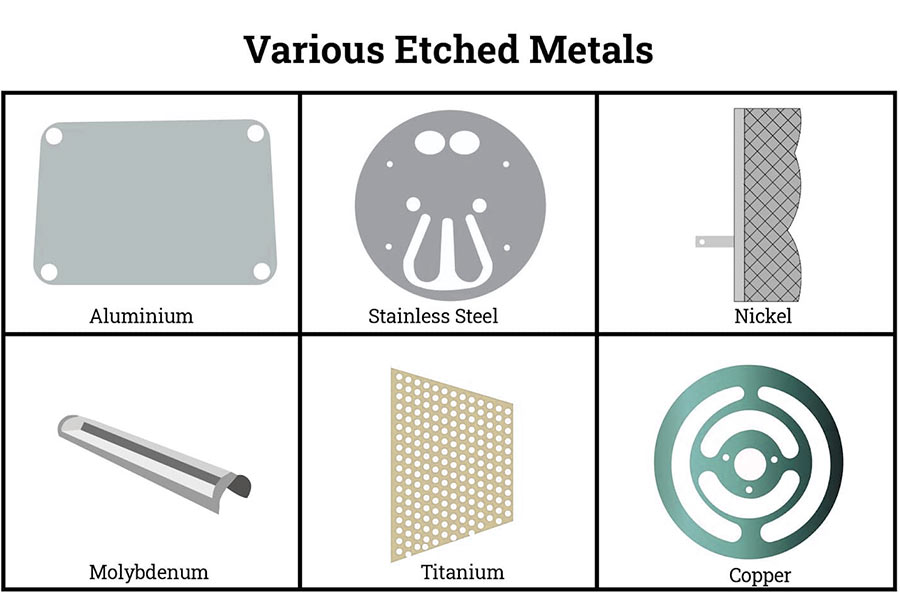

Compatibilidad de material amplio

Aplicable a metales (acero, titanio), no metales (madera, acrílico, vidrio) y materiales compuestos (plásticos reforzados con fibra de carbono), especialmente bueno para procesar el grabado de texturas de materiales orgánicos (cuero, madera).

.alta eficiencia de procesamiento

Usando láseres continuos de alta potencia (como los láseres de 100 ~ 500 W Co₂), la velocidad de grabado puede alcanzar 3000 mm/s, que es adecuada para la producción en masa (como el grabado en masa de los signos).

.efecto táctil significativo

La vaporización del material forma una depresión clara con un toque claro, que es adecuado para escenas que requieren reconocimiento táctil, como logotipos de braille y códigos anti-cuenta de fase.

Sin consumibles y protección ambiental

Proceso de ablación física pura, no se genera líquido de residuos químicos y cumple con los estándares de protección ambiental de ROHS.

Desventajas

Zona grande afectada por el calor (HAZ)

La ablación a alta temperatura conducirá a la difusión de calor, lo que puede causar una deformación de 0.1 ~ 0.3 mm del sustrato en materiales de placa delgada (como una placa de aluminio de 0.5 mm).

limitaciones de material

Los metales altamente reflectantes (como el cobre y el oro) requieren el uso de láseres de fibra (1064 nm) con gas auxiliar (nitrógeno) para suprimir la reflexión;

Algunos plásticos (como PVC) son propensos a liberar gases tóxicos cuando se calientan, y se requiere un sistema especial de escape de humo.

rugosidad de la superficie alta

La rugosidad de la superficie grabada es RA 1.5 ~ 12 μm (material metálico), y se requiere pulido secundario para lograr un efecto espejo.

Costo del equipo y consumo de energía

El costo de compra de un láser de alta potencia (como un láser de fibra de 500 W) es de 2 a 3 veces mayor que el de un dispositivo de grabado, y el consumo de energía es tan alto como de 10 a 20 kW/h.

Riesgo de carbonización de materiales orgánicos

Los materiales como la madera y el cuero se carbonizan fácilmente debido a altas temperaturas durante el grabado, y pueden aparecer marcas de quemaduras en los bordes (la profundidad de carbonización es de aproximadamente 0.05 a 0.2 mm).

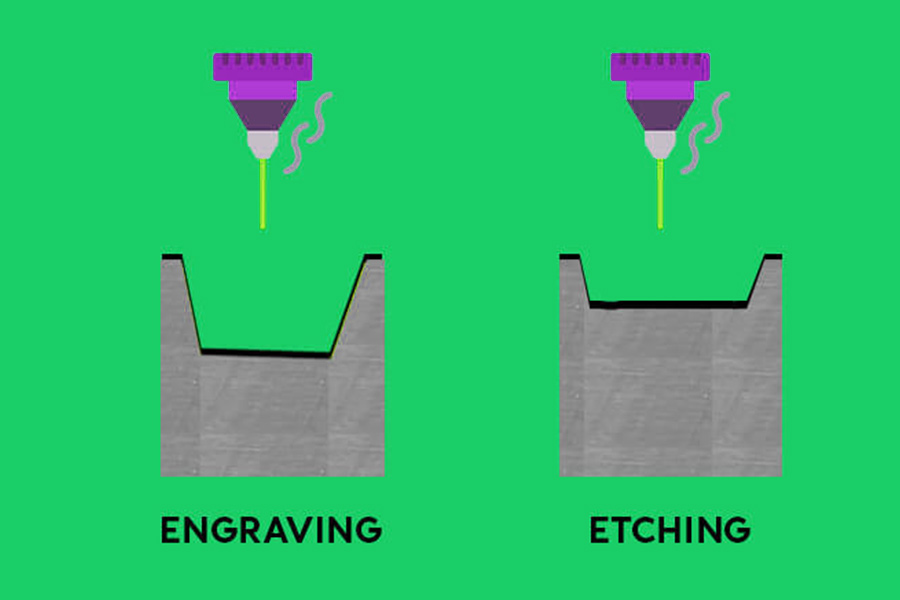

¿Cuál es la diferencia entre el grabado con láser y el grabado?

La siguiente es una tabla de comparación de las diferencias centrales entre el grabado con láser y el grabado con láser , cubriendo dimensiones como el mecanismo físico, los parámetros de procesamiento y las características de la aplicación:

| Dimensiones de comparación | grabado láser | láser grabado |

|---|---|---|

| Principios técnicos | descomposición fotoquímica (no dominada por el calor) | ablación fototérmica (dominada por calor) |

| densidad de energía | ≤10 j/cm² (láser UV, como el láser excimer de 248 nm) | ≥50 j/cm² (láser de co₂, como la longitud de onda de 10.6 μm) |

| Profundidad de acción | 0.01–0.3 mm (modificación del subsuelo) | 0.1–8 mm (eliminación de macro) |

| Zona afectada por el calor (haz) | <1 μm (características de trabajo en frío) | 50–200 μm (difusión de calor significativa) |

| adaptabilidad típica del material | metales (acero inoxidable, aluminio anodizado), plásticos de ingeniería, obleas de silicio | madera, cuero, acrílico, piedra, carburo cementado |

| Rugosidad de la superficie (RA) | 0.1–0.8 μm (superficie lisa) | 1.5–12 μm (toque rugoso) |

| Velocidad de procesamiento | 1000–5000 mm/s (marcado rápido de alta precisión) | 300–2000 mm/s (el grabado profundo requiere velocidad reducida) |

| Precisión de ancho de línea mínima | 10–50 μm (micromachina láser UV) | 100–300 μm (co₂ láser) |

| Costo del equipo | Medium (láser UV aproximadamente 20k-20k-50k) | alto (fibra de alta potencia/láser CO₂ alrededor de 50k-50k-1550k) |

| escenarios de aplicación típicos | Identificación del dispositivo médico, código QR de componente electrónico, marca invisible anti-countereing | numeración de moho industrial, alivio artístico, surcos funcionales (como ranuras de sellado) |

| Características ambientales | sin humo (procesamiento en frío), Rohs compatible | Se requiere sistema de escape de humo (carbonización de materiales orgánicos) |

| Referencia estándar | ISO 11551 (prueba de energía láser), ISO 13485 (marcado del dispositivo médico) | IEC 60825-1 (seguridad láser), ASTM E2523 (medición de profundidad de grabado) |

Resumen de diferencias clave

Mecanismo de energía:

- Grabado: la energía de los fotones destruye directamente los enlaces químicos (procesamiento en frío)

- Grabado: la energía térmica causa la fusión del material/vaporización (procesamiento en caliente)

Respuesta del material:

- Grabado: depende de las características de absorción de luz del material (como los materiales sensibles a los rayos UV)

- Grabado: depende de la conductividad térmica y el punto de fusión del material

Lógica de selección de procesos:

- Elija grabado: necesita alta precisión, marcado superficial, materiales sensibles al calor (como dispositivos biocompatibles)

- Elija grabado: necesita toque tridimensional, procesamiento profundo, materiales no sensibles al calor (como números de acero de herramientas)

Esta tabla se puede usar como referencia de selección rápida. En aplicaciones reales, es necesario combinar el análisis característico espectral de material y la simulación termodinámica para optimizar los parámetros.

¿Por qué es mejor la integridad del material de grabado?

En el campo de la fabricación de precisión, el mantenimiento de la integridad del material determina directamente el rendimiento del producto y la vida. En comparación con los procesos de grabado tradicionales, el grabado con láser funciona bien en el control del daño térmico, la optimización de la distribución del estrés y la retención del rendimiento de la fatiga. LS utiliza la microscopía electrónica de barrido (SEM) y los datos de detección de difracción de rayos X (XRD) para analizar profundamente su mecanismo microscópico.

1. Control de nivel nano de la zona afectada por el calor (HAZ)

(1) Diferencias esenciales en los modos de acción energética

① Proceso de grabado:

Usando el mecanismo de trabajo en frío (descomposición fotoquímica), la profundidad de la zona afectada por el calor (HAZ) es ≤5 μm (de conformidad con el estándar ISO 16700)

Datos típicos: la HAZ de la aleación de aluminio después del grabado es de solo 3.2 μm (detección SEM, aumento de 5000 veces)

② Proceso de grabado:

Confiando en el mecanismo de ablación térmica, la profundidad de HAZ es ≥50 μm (la difusión térmica conduce al engrosamiento de grano)

< 304 Haz de acero inoxidable de acero inoxidable alcanza 78 μm (observación metalográfica, GB/T 13298 estándar)

2. Regulación científica de la distribución de estrés residual

(1) Efecto de inversión del tipo de tensión superficial

① Surface grabada:

Formando una capa de tensión de compresión (15-20 MPa), generada por la solidificación rápida de la capa fundida

El estrés por compresión puede inhibir la propagación de grietas (medición de XRD, estándar ASTM E915)

Producir estrés por tracción (180-220 MPa), causando distorsión de la red debido a la contracción térmica

El estrés por tracción aumenta la fragilidad del material en un 30% (consulte la prueba JIS Z 2283)

(2) Comparación de gradiente de estrés

| Tipo de proceso | tensión superficial (MPA) | Gradiente subsuperficial (MPA/μm) | grabado | -15 (tensión compresiva) | 0.8 | grabado | +200 (estrés por tracción) | 4.5 |

|---|

3. Ventajas significativas en la vida de fatiga

(1) Experimento comparativo de aleación de aluminio de aviación

① Grupo de grabado:

Tasa de retención de resistencia a la fatiga 95% (100% de referencia del material original, estándar ASTM E466)

ciclo de inicio de grietas extendido a 1.2 × 10^6 veces (prueba de flexión rotacional)

② Grupo de grabado:

La fuerza de fatiga disminuyó al 80%

Las grietas aparecieron de antemano a 5 × 10^5 veces (causada por la concentración de estrés)

(2) Dispositivo médico Test de acero inoxidable

Granada quirúrgica de grabado: vida de carga cíclica ≥5000 veces (estándar ISO 13485)

Equipo de grabado: vida reducida a 3800 veces (las abolladuras de la superficie causan concentración de tensión)

4. Sugerencias de selección de escenarios de aplicación

se prefiere el grabado con láser:

- Piezas estructurales aeroespaciales : marcado de la piel del ala (haz <5 μm para garantizar la resistencia)

- Dispositivos médicos implantables: aleación de titanio Marcado en las uñas óseas (estrés compresivo para prevenir la biocorrosión)

- Componentes electrónicos de precisión: grabado de antena 5G (para evitar la atenuación de la señal causada por microcracks)

Use la tecnología de grabado con precaución:

- Piezas de paredes delgadas con un grosor de la pared de ≤0.3 mm (riesgo de deformación térmica)

- Piezas de fatiga de alto ciclo (como las cuchillas del motor)

protege las propiedades intrínsecas de los materiales a nanoescala a través de dos mecanismos básicos: efectos dominantes no térmicos y generación de estrés por compresión. Este proceso se ha convertido en una solución irremplazable para campos de alta precisión como el aeroespacial y la biomedicina que persiguen la fabricación de defectos cero (ZDM). El proceso debe optimizarse en función de parámetros como el grosor del material y el entorno de servicio, combinado con el análisis de tensión de elementos finitos (FEA).

¿Cómo elegir entre grabado y grabado para la trazabilidad industrial?

En la era de la industria 4.0, la trazabilidad del ciclo de vida del producto se ha convertido en un requisito central para la gestión de calidad. Como tecnologías de identificación convencionales, el grabado y el grabado con láser tienen diferencias significativas en las aplicaciones de trazabilidad. ls proporciona pautas de selección de procesos basadas en datos basadas en indicadores clave como la precisión del código QR , tolerancia ambiental y adaptabilidad de la línea de producción.

1. Precisión del código QR y cumplimiento estándar

(1) Comparación del ancho de línea y densidad de información

| parámetros | grabado láser | láser grabado |

|---|---|---|

| ancho de línea mínima | 0.1 mm (admite 20 × 20 matriz de datos) | 0.3 mm (matriz de datos típica 14 × 14) |

| Cumplimiento estándar | ISO/IEC 16022 (Medical/Electronics) | AIAG B-17 (industria automotriz) |

| Capacidad de datos | 50 caracteres/mm² (aplicable a códigos de trazabilidad cifrados) | 15 caracteres/mm² (aplicable a números de lotes básicos) |

Lógica de selección:

El grabado es obligatorio para micro componentes (<5 mm²), como implantes médicos y obleas de semiconductores

El grabado es aplicable a componentes macro como chasis automotriz y grandes moldes

2. Datos de prueba de tolerancia ambiental

(1) Comparación de resistencia a la corrosión

| PRUEBA DETIS | grabado láser | grabado láser |

|---|---|---|

| Prueba de spray de sal | Sin degradación en 48 horas (ASTM B117) | borde de borde en 24 horas (se requiere tratamiento de sellado de esmalte) |

| Prueba de abrasión | 99% tasa de retención después de 1000 fricciones de cepillo de alambre | 15% de pérdida de profundidad después de 500 fricciones |

| Envejecimiento de alta temperatura | No hay cambio a 300 ℃/100h (en ISO 9227) | La carbonización ocurre a 200 ℃/50h (se requiere recubrimiento antioxidante) |

casos típicos:

Marine Engineering stiepless Fasteners : Ettching + Tratamiento de pasivación para lograr 10 años de lectura en el ambiente de agua de mar

Bloque del motor del automóvil: grabado + sellado de glaseado de cerámica, resistente a la corrosión de alta temperatura del aceite del motor

3. Compatibilidad de materiales y líneas de producción

(1) Análisis espectral aplicable de materiales

| Tipo de material | Solución de grabado | Solución de grabado |

|---|---|---|

| Metal reflectante alto | Grabado de luz verde (532 nm), reflectividad <30% | requiere láser de fibra (1064 nm) + asistencia de nitrógeno |

| plástico termosensible | UV (355 nm) Procesamiento en frío, Haz <5 μm | fácil de carbonizar, requiere modo de baja temperatura (<150 ℃) |

| pieza de trabajo curva | Enfoque dinámico 3d, radio de curvatura ≥2 mm | Longitud focal fija, limitada a superficies planas/regulares |

2. Eficiencia de la línea de producción y economía

Equipo de grabado:

Velocidad: 5000 mm/s (marcar un solo código QR toma solo 0.2 segundos)

Consumo de energía: ≤3 kW/h (láser UV)

Equipo de grabado:

Velocidad: 800 mm/s (grabado con una profundidad de 0.5 mm toma 1.5 segundos)

Consumo de energía: ≥10 kW/h (láser de fibra 500 W)

4. Árbol de decisión de selección basado en escenarios

(1) Condiciones para dar prioridad al grabado láser

① Requisitos de trazabilidad de alta precisión:

Identificación de código 2D de componentes microelectrónicos (paquete 0201)

UDI Identificación de instrumentos quirúrgicos del dispositivo UDI (FDA 21 CFR Parte 11)

② Servicio en entornos duros:

Equipo de energía nuclear (resistencia a la oxidación de radiación)

Contenedores de acero inoxidable de grado alimenticio (contacto directo con ácido y medios álcali)

③ Materiales sensibles al calor:

Sensores de película de polímero (resistencia a la temperatura <80 ℃)

aleaciones de magnesio biorresorbible (temperatura de procesamiento <100 ℃)

2. Condiciones para dar prioridad al grabado láser

① Requisitos de reconocimiento táctil profundo:

Identificación de braille (profundidad ≥0.4 mm, EN ISO 17351)

Codificación contra la manipulación de maquinaria pesada (se requiere verificación táctil)

② Producción en masa de bajo costo:

VIN Code Batch Grabio de automóviles (más de 30 piezas por minuto)

Códigos de barras logísticos para paletas de madera (no es necesario retenerlos durante mucho tiempo)

5. Solución de innovación de procesos híbridos

Para escenas complejas, se puede utilizar un proceso compuesto de grabado + grabado:

Código base de precisión + borde profundo:

Primero, use el grabado para generar un código de núcleo de matriz de datos 20 × 20 (ancho de línea de 0.1 mm)

Luego use grabado para agregar 1 mm de borde protector de profundidad (para evitar el desgaste mecánico)

Procesamiento de material de múltiples capas:

Código de trazabilidad invisible de grabado de la superficie (desarrollo de excitación ultravioleta)

Código claro de grabado profundo (reconocimiento visual diario)

Resumen

El Diferencia esencial entre el grabado con láser y el grabado se encuentra en la diferencia en la respuesta material causada por el mecanismo de energía. Al elegir, debe considerar los tres factores principales de la permanencia de Mark, la integridad del sustrato y la eficiencia de producción. A medida que la tecnología láser se desarrolla hacia pulsos de alta potencia y ultra cortos, la aplicación de fusión de los dos procesos se convertirá en la nueva normalidad para la fabricación de precisión. Se recomienda que los usuarios dan prioridad a las estaciones de trabajo láser compuestas con capacidades de procesamiento multimodal al seleccionar equipos.

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. 2. ¿Cómo elegir el grabado o el grabado en escenarios de trazabilidad industrial? Si necesita un código QR micro de alta densidad (ancho de línea 0.1 mm, en línea con ISO/IEC 16022) o durabilidad en entornos duros (pasando una prueba de sal de sal de 48 horas), se prefiere el grabado; Si está buscando un procesamiento por lotes de bajo costo (como los códigos de VIN de automóvil) o la anti-countersing táctil profunda (como los logotipos de Braille), elija grabado. El grabado requiere un tratamiento de esmalte adicional (costo +20%) para mejorar la resistencia a la intemperie, mientras que el grabado puede ser directamente estable en entornos de alta temperatura/corrosivo durante mucho tiempo. 3. ¿Cuáles son las diferencias en la compatibilidad del material entre los dos procesos? El grabado es bueno para procesar materiales fotosensibles/termosensibles (como aluminio anodizado, aleaciones de titanio biocompatible), y el procesamiento en frío se logra a través del láser ultravioleta (355 nm); El grabado es más adecuado para materiales orgánicos (madera, cuero) y metales resistentes a alta temperatura (acero para herramientas), pero se requieren longitudes de onda especiales (como láser de fibra) para metales altamente reflectantes (cobre, oro). El grabado no puede procesar las ranuras con una profundidad de> 0.3 mm, y el grabado es propenso a la deformación térmica en materiales delgados (<0.5 mm). 4. ¿Por qué los dispositivos médicos generalmente usan grabado láser en lugar de grabar? El grabado cumple con el estándar de identificación médica ISO 13485. Su mecanismo no térmico evita la carbonización del material (crítico para los dispositivos implantables), y el estrés de compresión de la superficie (15 MPa) puede inhibir la biocorrosión, y la tasa de retención de resistencia a la fatiga es> 95%. El impacto térmico del grabado reducirá la vida útil del ciclo de las herramientas quirúrgicas de acero inoxidable (de 5000 veces a 3800 veces), y la superficie rugosa (RA> 1.5 μm) es propensa al crecimiento bacteriano y requiere pulido secundario (costo +30%), por lo que el campo de la medicina tiende a preferir el grabado. LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com

Preguntas frecuentes