Обработка зубчатых передач обычно рассматривается как отдельное звено производственного процесса, но на самом деле она представляет собой концентрированное отражение системных проблем с трансмиссией. Если ваше оборудование постоянно выходит из строя из-за преждевременного выхода из строя зубчатых передач или шум трансмиссии препятствует высокорасположенному позиционированию изделий , то часто причиной является именно это «несоответствие» зубчатой передачи другим компонентам системы.

Причина этого заключается в том, что они игнорируют системные факторы, такие как спектр нагрузки, условия эксплуатации и точность установки . В этом руководстве мы попытаемся показать, как совместный инженерный подход LS Manufacturing «Проектирование-Материалы-Технологический процесс» превращает зубчатые передачи из изолированной детали в высоконадежный компонент, глубоко интегрированный в систему, обеспечивая синхронизацию с ресурсом оборудования.

Для решения системных проблем необходим системный подход. Давайте сначала разберёмся, какую роль шестерни играют в вашем оборудовании. Чтобы сэкономить ваше время, представляем краткий обзор основных результатов.

Рисунок 1: Процесс изготовления зубчатых передач с использованием сменных пластин от LS Manufacturing

Полный текст руководства по обработке зубчатых передач. Краткая справочная таблица.

| Частичные категории | Краткое изложение ключевых моментов |

| Основная концепция | Чтобы сломать изолированная концепция изготовления зубчатых передач и формирование системного мышления в области совместного инжиниринга. |

| Основная проблема | Основной причиной выхода из строя передач является системное «несоответствие» других компонентов трансмиссии, а не качество самой передачи. |

| Решение | Используйте подход «совместное проектирование-материалы-процесс», чтобы обеспечить идеальное соответствие зубчатой системы . |

| Сотрудничество в области дизайна | Изготовление зубчатых передач и проектирование макроскопических профилей на основе реальных спектров нагрузок и условий эксплуатации. |

| Материальное сотрудничество | Соответствие свойств материалов и процессов термообработки проектным нагрузкам и ожидаемым срокам службы. |

| Сотрудничество в процессе | Производственные процессы должны обеспечивать реализацию проектного профиля зуба и оптимальные характеристики материала. |

| Установка и проверка | Строгий контроль точности спецификаций корпуса и установки, проведение испытаний и проверок на системном уровне. |

| Конечная цель | Превратить шестерни из дорогостоящих компонентов в высоконадежные детали, повышающие конкурентоспособность машины. |

Глубокое взаимодействие в области проектирования, материалов и технологических процессов, начиная с одного этапа производства, привело к тому, что обработка зубчатых передач превратилась из единого производственного процесса в ключевой инженерный процесс, обеспечивающий надежность и производительность всей трансмиссионной системы. Это, по сути, решает некоторые из основных проблем, включая незапланированные простои и шум, тем самым максимизируя ценность оборудования на протяжении всего его жизненного цикла.

Почему стоит доверять этому руководству? Практический опыт экспертов LS Manufacturing

Наша команда уже давно обслуживает ведущие компании в автомобильной промышленности, промышленной автоматизации и тяжёлом машиностроении . Благодаря шуму зацепления и эффективности трансмиссии, обрабатываемые нами шестерни для редукторов напрямую влияют на конкурентоспособность конечного продукта на рынке. Поставляемые нами основные пары шестерён определяют надёжность всей системы благодаря своему сроку службы и люфту.

Только за последнее десятилетие мы успешно изготовили более 50 000 деталей шестерен на заказ . Каждый из этих проектов углубил наше понимание синергии между конструкцией, материалами и процессами: какие траектории инструмента наилучшим образом используют свойства модифицированной стали, какая последовательность термообработки и финишной обработки обеспечивает баланс деформации и остаточного напряжения, и как обеспечить единообразие характеристик каждой шестерни при массовом производстве.

Это руководство, каждое мнение и решение которого многократно проверено бесчисленными чипами, измерениями и строгими испытаниями с участием клиентов в нашей мастерской. Мы открыто делимся своим опытом, чтобы помочь вам избежать ловушек, с которыми столкнулись мы.

Основной миф: 90% отказов редукторов возникают до проектирования

Распространённое, но фатальное заблуждение в стремлении к высочайшему качеству обработки зубчатых передач — рассматривать зубчатые передачи как изолированные прецизионные детали. Многие отказы на самом деле были вызваны не производственными дефектами, а скорее несоответствием реальным условиям эксплуатации, заложенным на начальном этапе проектирования трансмиссии . Чтобы принципиально избежать подобных « неизбежных недостатков », наш подход концентрируется на двух этапах, предшествующих проектированию:

1. Обратный инжиниринг входных данных проекта из условий эксплуатации системы:

Наша инженерная команда начинает каждый проект с комплексного анализа реальных условий эксплуатации вашего оборудования, тщательно оценивая различные факторы: от кратковременных ударных нагрузок и циклов термической деформации до долгосрочных целевых показателей срока службы. Эти критически важные системные требования затем точно преобразуются в окончательные параметры конструкции зубчатой передачи , включая расчетные коэффициенты запаса прочности, индивидуальные схемы модификации профиля зубьев и оптимальный выбор марки материала, что гарантирует надежное соответствие окончательной конструкции реальным условиям эксплуатации.

2. Предварительная проверка посредством совместного моделирования:

Перед началом физического изготовления предлагаемая модель зубчатой передачи проходит исчерпывающую совместную симуляцию в полностью виртуализированной системе трансмиссии.Это передовое цифровое прототипирование объединяет динамику многих тел с конечноэлементным анализом для выявления и устранения потенциальных точек отказа, связанных с локализованными концентрациями высоких напряжений, режимами вибрации и акустическим шумом, тем самым подтверждая бесшовную интеграцию с подшипниками и корпусами для лучшей производительности и долговечности системы.

В конечном итоге, это наиболее научно обоснованная и рациональная конструкция трансмиссионной системы , создающая важнейшую основу для эффективной обработки зубчатых передач . Другими словами, зубчатые передачи можно считать специализированными « системными серверами », а процесс обратного проектирования и верификации, ориентированный на спрос, гарантирует их идеальное соответствие требованиям хост-системы с самого начала, гарантируя непревзойденную производительность и срок службы.

Точность против стоимости: как найти оптимальный баланс?

В процессе производства прецизионных зубчатых передач обычно действует принцип: « чем выше точность, тем лучше ». Однако научная оптимизация затрат должна изменить этот подход. Дело в том, что повышение точности приводит к экспоненциальному росту затрат, в то время как реальные потребности многих приложений могут быть гораздо лучше удовлетворены путем сочетания «соответствующей точности и оптимизации системы».

1. Поиск точки перегиба стоимости точности:

С повышением каждого уровня точности ISO будет наблюдаться резкое увеличение затрат на обработку, временных затрат и износа станков/инструментов . Например, повышение класса точности ISO с 8 до 6 приводит к контролируемому увеличению затрат и значительному повышению производительности, но принудительное повышение класса точности ISO с 6 до 3 приведёт к резкому росту затрат, при этом его фактический вклад в производительность системы может быть незначительным.

2. Используйте комбинированную стратегию «точность + модификация профиля»:

Для передач, требующих средних скоростей и небольших ударных нагрузок, не стоит слепо гоняться за шестернями ISO 3. Вместо этого используйте гораздо более дешёвые шестерни ISO 6, но с точной модификацией направления и профиля зубьев с учётом заданных погрешностей установки и деформации нагрузки. Комбинированный подход обеспечивает более высокую плавность передачи и срок службы , чем изолированная шестерня ISO 3, при меньшей общей стоимости .

Другими словами, оптимальный метод прецизионной обработки зубчатых передач — это точное соответствие, основанное на системном подходе. Мы не гонимся за высочайшей точностью любой ценой, а стремимся к достижению максимально экономически эффективного уровня точности за счёт глубокого понимания условий работы и применения таких системных технологий компенсации, как модификация профиля, что позволяет добиться настоящей оптимизации затрат при обеспечении надёжности.

Рисунок 2: Крупный план деталей прецизионной обработки зубчатых передач от LS Manufacturing

Выбор процесса — как он определяет потолок производительности?

В производстве зубчатых передач выбор технологического маршрута, который принципиально определяет конечный предел производительности и структуру затрат, гораздо сложнее, чем простое перечисление операций механической обработки. В частности, выбор различных технологий изготовления зубчатых передач , в частности, сочетание зуборезного процесса и термической обработки, напрямую влияет на целостность поверхности зубьев, микроструктуру и остаточное напряженное состояние, определяя, таким образом, пределы допустимой нагрузки, уровня шума и усталостной долговечности.

| Стадия процесса | Основные возможности и влияние на производительность | Типичная стоимость и применимые границы |

| Зубофрезерование/долбление | Поверхность зубьев мягкая , с высокой эффективностью формовки , но низкой несущей способностью и точностью . Это основной метод обработки зубчатых передач с мягкой поверхностью зубьев. | При самой низкой стоимости он подходит для трансмиссий с небольшой нагрузкой и общим состоянием, но с относительно низкой производительностью . |

| Последующая термическая обработка, прецизионная прокатка/шабрение | Это позволит экономически повысить точность и улучшить качество поверхности зубьев закаленных шестерен , но в ограниченной степени. | Экономическая стоимость — это распространенный компромисс между стоимостью и производительностью для приложений со средней нагрузкой. |

| Шлифование шестерен | Это обеспечивает высочайшую точность профиля зубьев и оптимальную шероховатость поверхности зубьев, что значительно повышает усталостную прочность и снижает уровень шума. | Самый дорогой, предпочтительный процесс для тяжелых условий эксплуатации, связанных с большими нагрузками, высокими скоростями и низким уровнем шума. |

Другими словами, основной выбор процесса изготовления зубчатых передач заключается в поиске наиболее экономичного способа достижения целевой производительности. Ключ к предотвращению избыточного/недостаточного снижения производительности или научному определению потолка производительности зубчатых передач заключается в определении полного спектра возможностей, от простого процесса нарезания зубьев до финишной обработки.

Материаловедение: как увеличить срок службы шестерен на 300%?

Выбор и микроскопический контроль материалов в процессе достижения максимальной производительности — важнейшие факторы, определяющие максимальный срок службы зубчатых передач. Дело не только в выборе класса прочности зубчатых передач; весь потенциал долговечности зубчатых передач раскрывается благодаря точному вмешательству на уровне материалов.Это гораздо больше, чем просто замена материала; это точная « настройка », направленная на определенные виды отказов:

- Точная конструкция сплава и соотношения элементов: Оптимизация соотношений некоторых ключевых легирующих элементов, таких как хром, молибден и никель, не только укрепляет матрицу, но и, в частности, упрочняет сердцевину, а также повышает усталостную прочность поверхности зуба, обеспечивая фундаментальную гарантию от ударных нагрузок и высоких напряжений.

- Технология контролируемого градиента цементированного слоя: Идеальный переход между поверхностью и внутренней частью — залог длительного срока службы. Мы точно контролируем градиент концентрации углерода и эффективную глубину цементированного слоя, чтобы добиться исключительно высокой твердости поверхности и одновременно обеспечить равномерное сцепление с прочной сердцевиной , тем самым полностью предотвращая смятие и отслоение поверхности.

- Количественный контроль остаточного аустенита: содержание остаточного аустенита, обычно нежелательное, поддерживается в оптимальном диапазоне с помощью специального процесса. Метастабильные структуры под действием напряжения преобразуются в мартенсит, создавая сжимающие напряжения, которые эффективно препятствуют распространению микротрещин и значительно повышают стойкость зубчатых передач к питтинговой коррозии и износу.

Научный способ многократного увеличения срока службы материалов для зубчатых передач — это полное раскрытие их потенциала. С помощью синергетического проектирования мы оптимизируем состав сплава, глубину слоя термообработки и микроструктуру, чтобы «индивидуализировать» броню для ваших зубчатых передач, обеспечивающую устойчивость к конкретным видам отказов и тем самым обеспечиваем скачок надежности, превышающий традиционные стандарты.

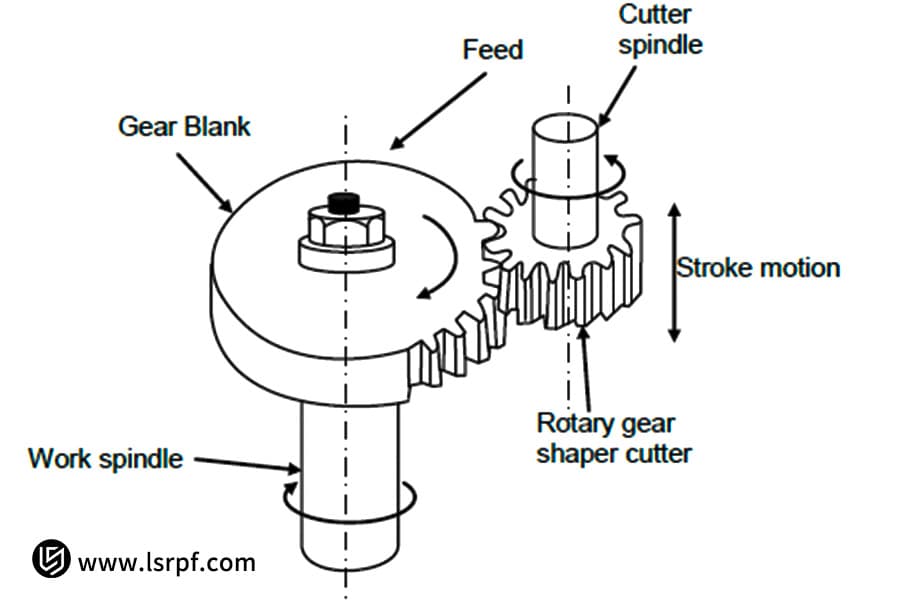

Рисунок 3: Внутренняя конфигурация прецизионного зубодолбёжного инструмента и заготовки от LS Manufacturing

Выбор снаряжения: поиск «лучшего партнера» для ваших сценариев

При проектировании трансмиссии правильный выбор типа зубчатых передач является краеугольным камнем для обеспечения общей производительности и экономической эффективности. КПД трансмиссии, плотность крутящего момента, уровень шума и стоимость существенно различаются в зависимости от условий применения . Только сравнивая на основе «основных принципов», мы можем найти действительно «лучшего партнёра» для вашего оборудования.

| Типы снастей | Основные характеристики и преимущества | Типичные сценарии применения и соображения |

| Винтовые шестерни | Плавная передача, низкий уровень шума, высокая грузоподъемность, но создает осевое усилие. | Он подходит для высокоскоростных, плавных и бесшумных передач мощности . Поэтому его используют в автомобильных коробках передач и промышленных редукторах. |

| Конические шестерни | Позволяет осуществлять передачу мощности для приводов с пересекающимися валами , обеспечивая изменение направления и высокую крутящую способность. | Они позволяют применять пространственно пересекающиеся валы, например, в дифференциалах задних мостов транспортных средств и приводах вращения станков . |

| Червячная передача | Его приводы могут реализовывать высокое передаточное отношение в одноступенчатой трансмиссии с плавной передачей и функцией самоблокировки, при этом КПД относительно низок. | Червячная передача предназначена для средне- и низкоскоростных передач с высоким передаточным отношением и функциями самоторможения, например, в подъемных системах и конвейерном оборудовании. |

Другими словами, не существует идеального типа редуктора ; существует лишь оптимальный сценарий применения . Поэтому отправной точкой любого выбора является тщательный анализ основных требований к оборудованию. Успешный выбор достигается благодаря точному пониманию этих требований, таких как компоновка пространства, эффективность, уровень шума и стоимость, что позволяет сделать наиболее взвешенный выбор между вариантами .

Термообработка: «лучший усилитель» производительности передач

Термообработка зубчатых передач — центральный этап всего процесса изготовления зубчатых передач , определяющий их эксплуатационные характеристики. Это поистине « усилитель производительности». Высококачественная термообработка зубчатых передач — это не просто « закалка и закалка »; это прецизионный технологический процесс, направленный на повышение производительности и достижение идеального баланса высокой поверхностной твёрдости и прочности сердцевины для качественного скачка в эксплуатационных характеристиках деталей.

1. Технология термообработки в контролируемой атмосфере:

Мы используем метод термической обработки в контролируемой атмосфере с точным контролем углеродного потенциала, чтобы гарантировать, что поверхность зубчатого колеса будет иметь постоянную и равномерную концентрацию углерода во время цементации и идеальную эффективную глубину слоя, закладывая основу для формирования высокотвердой и износостойкой мартенситной структуры без вредного окисления границ зерен, что гарантирует высокое качество поверхности зуба с самого начала.

2. Технология компенсации предварительной деформации:

Основываясь на глубоком понимании законов деформации при термической обработке материалов , проектирование с обратной «предварительной деформацией» осуществляется на этапе холодной обработки. Предварительная коррекция геометрии зубчатых передач и предварительная компенсация регулярных деформаций, возникающих в процессе термической обработки, позволяют поддерживать высокие требования к точности без чрезмерной шлифовки после термической обработки, сохранять оптимальный цементированный слой и снижать остаточные напряжения.

Короче говоря, термическая обработка зубчатых передач сегодня вышла за рамки традиционной термической обработки: благодаря контролируемым процессам и активной компенсации деформации она позволяет максимально раскрыть потенциал материалов . Технология точного контроля является ключом к достижению высокой прочности, длительного срока службы и высокой надежности зубчатых передач и представляет собой окончательную гарантию достижения цели.com/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">повышение производительности .

Рисунок 4: Крупный план обработанных зубчатых передач и приводных деталей, изготовленных компанией LS Manufacturing.

Пример: преодоление проклятия «снижения точности» в роботизированных механизмах

В этом исследовании подробно описывается системный подход к совместной разработке, который мы использовали для решения проблем долгосрочной надежности основных компонентов трансмиссии для ведущего производителя коллаборативных роботов. Выйдя за рамки традиционных отношений с поставщиками и создав глубоко интегрированное партнерство, мы сосредоточились на коренных причинах износа и отказов. Решение было основано на оптимизации материалов и геометрии зубчатых передач для производства LS , что значительно увеличило их срок службы при непрерывных динамических нагрузках.

1. Проблемы клиентов

Работая около шести месяцев на высокой скорости и высоких динамических нагрузках, основные шарнирные передачи заказчика претерпели необратимое снижение точности позиционирования на микронном уровне , что привело к сверхнизкой повторяемости позиционирования робота и снижению выхода продукции, при этом жалобы клиентов продолжали расти, что серьезно повлияло на расширение их рынка.

2. Решение LS Manufacturing для совместного проектирования

Точные испытания и моделирование показали, что это было результатом сочетания микроскопических дефектов материала и остаточных напряжений, возникших в результате термообработки. Поэтому наша инженерная команда разработала комплексное решение:

- Модернизация материалов: Внедрение специализированной стали, выплавленной в вакууме, позволило точно контролировать содержание вредных включений, таких как оксиды и сульфиды, поддерживая их на исключительно низком уровне . Это привело к значительному повышению чистоты исходного материала , что напрямую способствовало повышению усталостной прочности и увеличению срока службы компонентов в условиях многоцикловых нагрузок.

- Инновация в процессе: Для стабилизации металлографической структуры и максимального устранения остаточных напряжений была внедрена комплексная методология термической обработки, сочетающая точный контроль углеродного потенциала с глубокой криогенной обработкой. Это нововведение позволило принципиально устранить основные причины размерной нестабильности на поздних стадиях, обеспечив долгосрочную геометрическую точность.

- Оптимизация конструкции: благодаря целенаправленной оптимизации галтелей зубьев и сложной локальной модификации профиля поверхности зубьев удалось эффективно снизить концентрацию напряжений. Эти конструктивные усовершенствования способствовали более равномерному распределению рабочих нагрузок по боковой поверхности зубьев, значительно увеличивая несущую способность и снижая риск усталостного разрушения.

3. Результаты и ценность

- Срок службы точности: срок сохранения точности для специально спроектированных пар шестерен был существенно увеличен с первоначальных 6 месяцев до более чем 5 лет непрерывной эксплуатации.Это достижение не только решает проблему хронических сбоев, но и идеально синхронизируется с общим расчетным сроком службы робота, устраняя незапланированные простои и обеспечивая долгосрочную точность позиционирования : фундаментальное достижение для надежной автоматизации.

- Коммерческая ценность: Исключительная надежность, достигнутая благодаря этому усовершенствованию, стала ключевым конкурентным преимуществом, позволив нашему клиенту пройти строгую сертификацию и успешно выйти на несколько высокоточных линий окончательной сборки автомобилей и производства трансмиссий. Этот стратегический выход на рынок обеспечил прямой и устойчивый рост коммерческой ценности, добавив более 30 миллионов юаней к годовой стоимости контрактов.

Успех компании LS Manufacturing Gears обусловлен глубокой синергией трёх элементов: материаловедения, процессов термообработки и проектирования зубчатых передач . Компания достигла скачка в повышении точности срока службы , внедрив инновации от контроля микроструктуры и остаточных напряжений до макроскопической оптимизации профиля зубьев, что обеспечило заказчикам колоссальные технологические и коммерческие преимущества.

Рисунок 5: Высокоточный процесс изготовления металлических шестерен компанией LS Manufacturing

Замкнутый цикл контроля качества: использование данных инспекции в качестве «навигатора процесса»

В современном производстве контроль зубчатых передач охватывает гораздо больше, чем просто оценка окончательного соответствия. Мы стремимся создать динамическую замкнутую систему контроля качества , в которой каждый элемент данных контроля служит своего рода «навигатором», оптимизирующим производственные процессы и непрерывно повышающим качество зубчатых передач . Цель такой замкнутой системы достигается двумя основными этапами:

1. От суждения к анализу:

Мы используем высокоточный центр измерения зубчатых передач для сбора комплексных данных: профиля зуба, направления зуба, погрешности шага. Выходя за рамки простых оценок «прошёл/не прошёл», мы применяем методы статистического контроля процессов (SPC) для глубокого анализа тенденций этих данных , отслеживая мельчайшие отклонения и возможные изменения в процессе обработки в режиме реального времени.

2. Анализ для оптимизации:

Если при анализе данных обнаруживаются регулярные ошибки, такие как ускоренный износ инструмента или тепловая деформация станка , система немедленно активирует механизм обратной связи. Эти ошибки будут напрямую преобразованы в конкретные инструкции по корректировке параметров процесса, такие как оптимизация скорости резания, компенсация ошибок траектории инструмента или корректировка параметров смазочно-охлаждающей жидкости, что позволяет заблаговременно вмешаться и устранить отклонения, прежде чем они приведут к браку.

Вкратце, мы превращаем контроль зубчатых передач из пассивной проверки после производства в активный и профилактический контроль качества . Основываясь на потоке данных « контроль-анализ-обратная связь-оптимизация » в режиме реального времени, мы обеспечиваем не только качество отдельных зубчатых передач, но и высокую однородность каждого изделия в серийном производстве , тем самым повышая интеллектуальность и надежность производства.

Секрет успеха индивидуального проекта: 5 деталей, которые определяют успех или провал проекта

- Предварительный анализ технологичности: наша инженерная группа проводит всесторонний анализ технологичности на начальном этапе проектирования, заблаговременно выявляя и оптимизируя особенности конструкции, которые в противном случае привели бы к увеличению производственных затрат, снижению конечных характеристик или возникновению серьезных проблем при обработке, тем самым гарантируя высочайшее качество и эффективность проектирования.

- Специальная оснастка и приспособления: Индивидуально разработанные прецизионные оснастка и приспособления для обработки нестандартных профилей зубьев и сложных геометрических структур. Этот основополагающий этап критически важен для обеспечения точного позиционирования и стабильности детали на протяжении всей обработки, а также для эффективного подавления деформаций, вызванных силами резания и остаточными напряжениями .

- Настройка точек контроля точности процесса: до и после каждого критического процесса, особенно термообработки , устанавливаются строгие контрольные точки для отслеживания тенденций деформации в режиме реального времени. Собранные данные служат фактической основой для точной компенсации припусков на последующих этапах отделки, обеспечивая точность конечных размеров.

- Чётко определённые критерии взаимодействия в цепочке поставок: обязательны чёткие стандарты приёмки для аутсорсинговых процессов (например, нанесение специализированных покрытий ) и строгие протоколы передачи данных. Это обеспечивает безупречную стабильность качества и прослеживаемость по всей цепочке поставок, сохраняя целостность критически важных производственных спецификаций.

- Готовая к использованию документация: предоставляется полная документация, включая подробные процедуры выравнивания при установке, точные рекомендации по предварительной нагрузке и спецификации обкатки для конкретной системы . Это позволяет заказчикам добиться оптимальной производительности и долговечности редукторов в рамках их конечного применения с минимальным временем настройки.

Успешный случай изготовления зубчатых передач на заказ — это проект, выполненный упорядоченно; он требует от поставщиков наличия квалификации в области зубчатых передач и, что еще важнее, преобразования профессионального опыта в комплексный контроль деталей, чтобы гарантировать успех сложных проектов и создавать ценность.

Часто задаваемые вопросы

1. Почему цены за единицу для небольших партий изготовленных на заказ шестеренок относительно высоки?

Вы затронули действительно важный момент. Единственными реальными источниками затрат при мелкосерийном производстве являются разработка и проверка процесса, такие как программирование, оснастка и проверка первой партии . Наши преимущества : 1) Обширная база данных процессов позволяет нам быстро находить оптимальное решение и, таким образом, минимизировать дорогостоящий метод проб и ошибок ; 2) Глубокое сотрудничество в проектировании на ранней стадии избавляет вас от дорогостоящих изменений на поздних этапах и обеспечивает более экономичные общие инвестиции .

2. Как оценить техническую мощь поставщика снаряжения?

Главное — смогут ли они отказаться от концепции «обработки по чертежам » и активно обсуждать логику работы на уровне редуктора, например, максимальную ударную нагрузку и условия смазки, предлагать превентивные решения, основанные на видах отказов. В этом и заключается настоящая глубина инженерного мастерства.

3. Сколько времени проходит от чертежей до получения первых образцов?

Изготовление стандартных шестерён занимает 2–3 недели , включая полное планирование процесса и контроль качества . У нас есть ускоренный канал обработки образцов. В случае срочной необходимости мы можем изготовить функциональные прототипы всего за 7 рабочих дней, гарантируя при этом высокое качество.

4. Как вы обеспечиваете однородность партии шестеренок?

Мы опираемся на стандартизированные рабочие процедуры, статистический контроль процессов и комплексную систему прослеживаемости качества. Такая концепция гарантирует, что колебания ключевых параметров между партиями значительно ниже отраслевых стандартов, что позволяет добиться превосходной однородности партий.

Краткое содержание

Превосходные зубчатые передачи создаются благодаря глубокой интеграции системного мышления, материаловедения, прецизионного производства и строгого контроля качества. В LS Manufacturing мы стремимся стать вашим надежным партнером в области проектирования приводных систем, удовлетворяя ваши потребности, предлагая решения в области зубчатых передач, основанные на глубоком понимании.

Если вам нужно фундаментальное решение технических проблем с редукторами , не раздумывайте и немедленно свяжитесь с нашей командой экспертов по редукторам, чтобы договориться о подробном техническом обмене! Позвольте нам стать основой надежности вашего оборудования благодаря нашему системному подходу к проектированию редукторов.

📞Телефон: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. LS Manufacturing не делает никаких заявлений и не предоставляет гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует полагать, что сторонние поставщики или производители предоставят данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов, а также о процессах через сеть LS Manufacturing. Покупатель несет полную ответственность за эту информацию. Для расчета стоимости запасных частей, пожалуйста, укажите точные требования к этим деталям. Свяжитесь с нами для получения дополнительной информации .

Производственная группа LS

LS Manufacturing — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Обладая более чем 20-летним опытом работы с более чем 5000 клиентов, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод располагает более чем 100 современными пятикоординатными обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах и регионах по всему миру. Мы готовы удовлетворить ваши потребности в течение 24 часов, будь то мелкосерийное производство или массовое производство по индивидуальным заказам.Выбирая LS Manufacturing, вы выбираете эффективность, качество и профессионализм.

Более подробную информацию можно получить на нашем сайте: www.lsrpf.com .