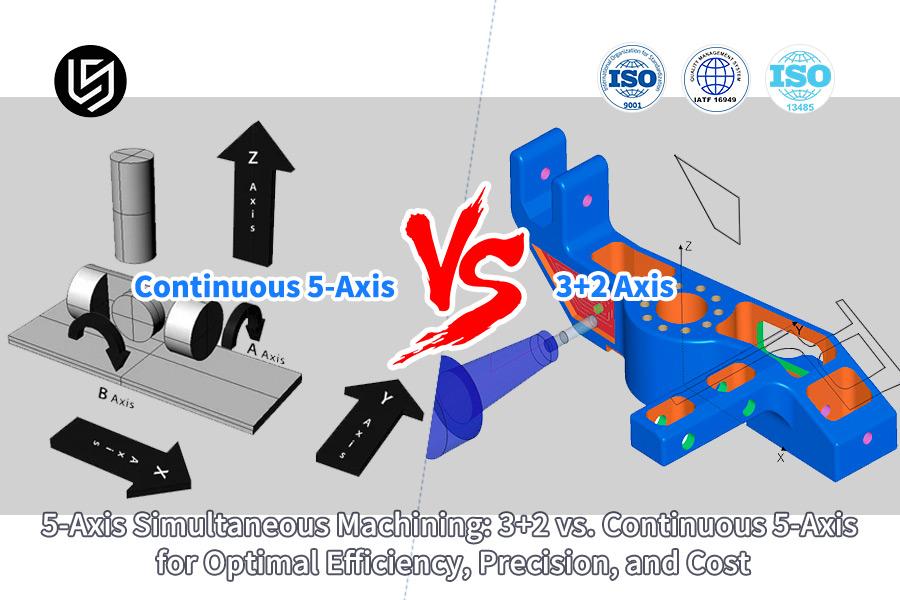

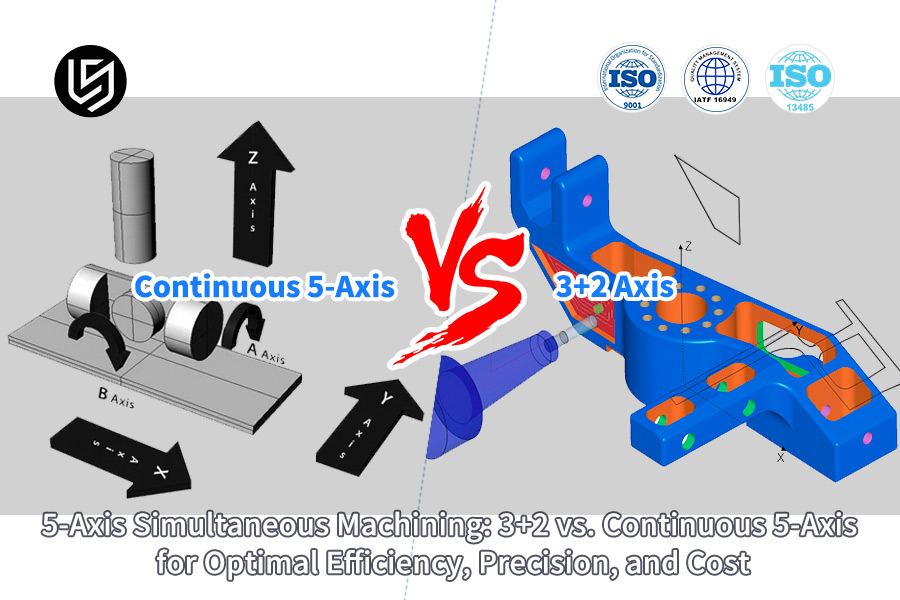

Пятиосевая одновременная обработка является наиболее передовой технологией для обработки сложных контуров; однако она не получила широкого распространения из-за увеличения стоимости и сложности планирования процесса. Сегодня большинство существующих производственных предприятий сталкиваются с проблемой выбора между эффективным методом обработки на пятиосевой станке и экономически целесообразной обработкой с использованием 3+2 индексированных станков . Все это обычно приводит к неэффективному использованию станков (менее 30%) или к тому, что продукция не соответствует стандартам точности.

Основная проблема заключается в сложности технических характеристик в сравнении с моделью принятия решений, основанной на метриках. Традиционные методы принятия решений не учитывают важные динамические факторы, такие как истинные кривые крутящего момента и карты точности тепловых характеристик. Наша система решает эту проблему, используя собственную базу данных, содержащую более 2000 сложных компонентов, с целью разработки модели принятия решений, основанной на метриках, обеспечивающей точную корреляцию между возможностями и конкретным набором требований и затрат в производственном сценарии.

Пятиосевая одновременная обработка: краткое справочное руководство

| Раздел | Основной контент |

| Дилемма | Изготовление сложных поверхностей сопряжено с определенными ограничениями: экономичная, но ограниченная по возможностям 3+2-осевая индексация в противовес высокоточной 5-осевой одновременной обработке, если выбор влияет на коэффициент использования менее 30% . |

| Первопричина | Выбор зависит от технических характеристик, которые не меняются. Измеримой модели не существует. Такие крайне важные динамические параметры, как соответствие технологическому процессу, крутящий момент и термоточность, здесь неприменимы. |

| Наше решение | Наше предложение — это система подбора, основанная на данных и использующая базу данных, содержащую более 2000 сложных деталей , с расчетными кривыми крутящего момента обработки и тепловыми картами для обеспечения точности, связывающая требования к обработке с точными техническими характеристиками. |

| Сравнение технологий | Обработка по схеме 3+2 : для многогранных моделей, отличающихся сложностью. Одновременная обработка по 5 осям : необходима для непрерывных моделей высокой сложности. |

| Структура принятия решений | Процесс: 1. Определение геометрии детали и допусков. 2. Анализ траекторий резания и нагрузок. 3. Координация с кинетическими и тепловыми характеристиками станка таким образом, чтобы обеспечить точное резание даже в реальных условиях обработки. |

| Результаты и влияние | Способствует принятию обоснованных и оптимальных решений в отношении инвестиций. Максимизирует использование ресурсов в отношении производимых машин/компонентов в соответствии с их возможностями. |

Мы решим проблему огромной разницы в стоимости между 5-осевым литьем по выплавляемым моделям и серийным производством. Наши инновации больше не потребуют догадок, поэтому мы также учтем особенности ваших компонентов и процессов, чтобы определить, что лучше всего подойдет именно вам, и обеспечить вам необходимую точность и производительность без потерь.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Сегодня в интернете существуют тысячи текстов о 5-осевой обработке на станках с ЧПУ . Дело в том, что эта конкретная статья — один из немногих текстов, составленных людьми, которые непосредственно занимались этой деятельностью, а не теми, кто обладал глубокими знаниями в этой области. Наши знания, какими бы отточенными они ни были с опытом, должны быть получены именно от него.

В основе нашей работы лежит более чем 50 000 успешных производственных циклов сложных компонентов. Мы поставляем рабочие колеса для аэрокосмической отрасли, где требуется точное и непрерывное движение режущего инструмента, а также корпуса для медицинских изделий, поверхность которых должна быть идеально обработана. Все это было средством достижения цели, процессом развития наших возможностей во всех аспектах, от коррекции теплового дрейфа до работы с инструментами из поликристаллического алмаза (PCD).

В целях обеспечения качества наших процедур и методов мы будем уделять особое внимание тому, чтобы наши процедуры и методы соответствовали стандартам нашей отрасли, принятым авторитетными организациями, такими как Американское общество управления производством и запасами (APICS) и TWI Global , в отношении делового совершенства и технической компетентности. Наш опыт и знания реальных производственных стандартов, как указано выше, в значительной степени гарантируют, что советы, которые вы ищете на этом сайте, будут правильными и, следовательно, полезными в качестве руководства для достижения вами успеха.

Рисунок 1: Усовершенствованный 5-осевой процесс обработки, точно выполняемый компанией LS Manufacturing.

Как пятиосевая одновременная обработка меняет представление об эффективности при изготовлении сложных деталей?

Одновременная 5-осевая обработка преодолевает существующие ограничения, поскольку позволяет изготавливать сложные детали по 5 осям за один сеанс. Однако её главное преимущество заключается не в возможности одновременной обработки по нескольким осям, а в способности устранять системные неэффективности и недостаточную точность в многоэтапном процессе.

- Устранение ошибок, возникающих при настройке: Хотя проблема ошибок в основном связана с ошибками, накапливающимися в процессе закрепления, процесс чистовой обработки лопатки должен быть завершен с помощью 5-осевой одновременной обработки, чтобы обработать все поверхности лопатки за один процесс зажима, исключая таким образом ошибки выравнивания лопатки во время обработки, поскольку контуры должны быть точными с заданным допуском 0,025 мм .

- Оптимизация динамического зацепления инструмента: истинная оптимизация эффективности заключается в поддержании идеальных условий резания. Мы программируем вектор инструмента таким образом, чтобы эффективный диаметр режущей кромки оставался в зацеплении, предотвращая плохой контакт кончика инструмента. Эта технология стабилизирует силы резания, улучшает качество поверхности непосредственно на станке и увеличивает срок службы инструмента, тем самым одновременно сокращая время обработки и стоимость детали.

- Минимизация движений, не связанных с резкой: Неэффективность может наблюдаться при резке вслепую, когда несколько резов составляют значительную часть общей длины пути в деталях с большим количеством элементов и слишком короткими стенками. Фирменное CAM-программирование позволяет значительно сократить количество быстрых операций и повторных операций за счет расчета оптимального пути за один шаг, уменьшая количество движений, не связанных с резкой, таких как быстрые операции и повторные операции, которые могут быть сокращены на значительную величину.

- Обеспечение стабильности под нагрузкой: Основной подход к решению этой проблемы заключается в обеспечении высокой точности сложных и динамических движений. Перед началом обработки проводятся симуляции для моделирования кинематики станка и нагрузок в процессе резки, чтобы преодолеть подобные трудности. Это гарантирует, что высокоскоростное движение обеспечит необходимую точность, что делает повышение эффективности реальным и надежным при изготовлении сложных деталей .

В данном документе будет представлено стратегическое руководство, обеспечивающее успешное внедрение 5-осевой одновременной обработки . Наше конкурентное преимущество основано на технической интеграции между стратегией программирования, физикой инструмента и динамикой станка в нашем стремлении постоянно обеспечивать наилучшие показатели скорости, качества и стоимости при использовании передового оборудования.

В чём разница в точности между 3+2 и 5-осевой обработкой?

Выбор между 3+2-осевой и непрерывной 5-осевой обработкой существенно влияет на достижимую точность сложных компонентов . Это сравнение точности основано на принципиальных различиях в принципах управления движением . В этом документе представлен анализ, основанный на данных, который поможет в процессе выбора, выходя за рамки теоретических характеристик и переходя к измеримым результатам производительности.

| Аспект | 3+2 Индексированная обработка | Непрерывная 5-осевая обработка |

| Основной принцип | Точное позиционирование. Используются высокоточные поворотные столы, фиксируемые в нужном положении во время резки. | Непрерывная интерполяция траектории движения инструмента . Все пять осей перемещаются одновременно под управлением RTCP. |

| Драйвер точности | Возможности и повторяемость вращения осей с точностью до 0,001° . | Точность динамических траекторий движения и компенсация ошибок объема в скоординированных движениях. |

| Типичное применение | Многогранные призматические детали с плоскими поверхностями. | Сложные, скульптурные поверхности и глубокие полости с подрезами. |

| Ключевое ограничение | Точность снижается при обработке сложных 3D-контуров из-за фиксированной ориентации инструмента. Отлично подходит для 2,5D-фрезерования . | Производительность зависит от кинематики машины и системы управления. |

| Данные о производительности | При угле наклона инструмента, превышающем 30° , погрешность контура существенно возрастает по сравнению с номинальными значениями. | Обеспечивает стабильную точность; данные лазерного трекера показывают, что погрешность снижается примерно до 40% от 3+2 при больших углах. |

Тщательно продумывается оптимальная стратегия, начиная с анализа наиболее распространенного типа геометрии детали: либо индексация 3+2 для многогранных призматических деталей с акцентом на концепцию целостности установки, либо 3D-поверхности, непрерывные по 5 осям, чтобы избежать потери точности, влекущей за собой многогранная установка. Общая стратегия зависит от показателей производительности, описанных в рекомендациях по управлению движением .

Как научно выбрать режим 5-осевой обработки, исходя из геометрических особенностей детали?

Выбор оптимальной 5-осевой стратегии является ключевой задачей в высокотехнологичном производстве. Произвольные или эмпирические решения приводят к значительной неэффективности или недостаточной точности. Решение заключается в систематической методологии выбора 5-осевой обработки , которая переводит принятие решения от интуиции к количественному анализу геометрических характеристик детали. Этот научный процесс выбора напрямую связывает геометрию с наиболее эффективным и экономичным режимом обработки:

Классификация геометрии: основополагающий шаг

Первый этап этого процесса включает анализ объекта и детальный анализ. Прежде всего, необходимо различать дискретную плоскую геометрию, как, например, угловые участки формовочных вставок, и объекты сложной формы, как, например, профили лопаток дисковых тормозов. Это, конечно, возможно только в обычном проекте с анализом кривизны с помощью САПР (системы автоматизированного проектирования).

Количественная оценка с помощью матрицы принятия решений

Неоднозначность разрешается с помощью количественной матрицы выбора. Для компонентов изделия, где преобладают призматические характеристики, применяется 3+2-индексированная обработка . Метод обеспечения стабильности фиксированной оси при этой обработке гарантирует высокую точность объемных параметров при плоскофрезерной обработке; следовательно, оптимальное время цикла напрямую приводит к достижению целевого показателя в 15 минут для каждой детали.

Требование непрерывного движения для получения истинных трехмерных контуров

При подтвержденном преобладании непризматических поверхностей непрерывная 5-осевая обработка становится необходимостью. Физический принцип, обосновывающий необходимость непрерывной 5-осевой обработки, заключается в том, что для оптимального взаимодействия и контроля вектора резания на обрабатываемой поверхности единственным доступным вариантом является одновременная интерполяция осей. Это необходимо для получения чистоты поверхности заданных параметров, например, Ra 0,4 мкм .

Использование программного обеспечения для объективных рекомендаций

Для обеспечения максимальной объективности процесса и исключения любых личных желаний или предпочтений руководителя проекта и инженера-технолога относительно того, чего они хотели бы достичь, используется программное обеспечение для анализа CAM-технологий и кривизны, позволяющее объективно определять области геометрии компонента, требующие применения наклона выше определенного порогового значения. Это программное обеспечение объективно рекомендует области геометрической сложности, требующие определенных решений.

Данная методология предоставляет прямую, действенную основу для выбора 5-осевой обработки . Преимущество этого процесса по сравнению со всеми другими процессами, имеющими субъективную логику, заключается в объективной логике, основанной на геометрии, что исключает любые догадки и оставляет лишь дерево решений, с помощью которого производители должны принимать решения о соответствии возможностей технологии требуемым характеристикам детали, обеспечивая тем самым оптимальную себестоимость производства.

Рисунок 2: Пятиосевая операция резки на станке Mikron производства компании LS Manufacturing.

Какие уникальные преимущества с точки зрения затрат предлагает технология 3+2-позиционной обработки в массовом производстве?

Хотя непрерывная 5-осевая обработка обеспечивает беспрецедентную гибкость, обработка по схеме 3+2 обеспечивает решающие экономические преимущества в серийном производстве. Ее пригодность для крупносерийного производства обусловлена присущими ей техническими упрощениями, которые напрямую приводят к снижению эксплуатационных затрат. В данном анализе количественно оценивается преимущество в стоимости , что дает четкое обоснование для ее стратегического внедрения.

| Аспект | Влияние на серийное производство | Измеримый результат |

| Программирование и настройка | Упрощенное программирование с фиксированным углом. Циклы представляют собой стандартизированные 2.5D-циклы . | Время программирования примерно на 60% меньше, чем для сложных 5-осевых циклов . |

| Износ и срок службы инструмента | Фиксированная ориентация предотвращает вибрации. | Избегайте прерывистых резов, так как это увеличивает срок службы инструмента на 20-30% при испытаниях автомобильных пресс-форм. |

| Эффективность обработки | Обработка выполнена с высокой скоростью съема материала в заданных условиях. | Сокращение времени цикла обработки поверхностей призматического компонента за счет допустимого увеличения подачи. |

| Стоимость за единицу продукции | Оптимизированная общая стоимость программирования, оборудования и времени цикла. | Снижение времени обработки до 45% по сравнению с непрерывной 5-осевой обработкой для деталей с заданной геометрией. |

| Оптимальный размер партии | Высокая эффективность переналадки, амортизированная на множество идентичных деталей. | Обеспечивает максимальную окупаемость инвестиций, как правило, для партий, превышающих 500 единиц. |

В ситуации, когда компоненты преимущественно имеют призматические формы, использование технологии 3+2 для серийного производства было бы идеальным вариантом, поскольку это преимущество в стоимости достигается за счет упрощения логики управления до 2,5D , что обеспечивает более стабильные резы, максимальный срок службы инструмента и обработку при более высоких скоростях подачи. Метод, основанный на данных, для принятия решений о выборе технологии, также показал бы, что эффективность и стабильность, которые предлагает технология 3+2, позволят снизить затраты.

Как можно достичь точности и стабильности на микрометровом уровне при непрерывной 5-осевой обработке?

Достижение точности на микронном уровне становится сложной задачей при непрерывной 5-осевой обработке из-за потенциальных препятствий, вызванных влиянием динамики, дрейфов и ошибок. Трудности могут возникнуть при реализации процесса, обеспечивающего замкнутый контур обратной связи и прогнозирования для всех процессов, связанных с управлением стабильностью . Данный процесс предусматривает следующие варианты реализации:

Создание аппаратной основы с прямой обратной связью

Первым шагом, который необходимо выполнить для соответствия критериям конкурсного отчета, является внедрение стеклянных шкал в линейные оси станков. После установки стеклянных шкал в оси станка в систему ЧПУ будет доступна обратная связь о положении осей с разрешением до 0,0001 мм , что позволит создать полностью замкнутую систему.

Активная компенсация теплового дрейфа

Станки естественным образом нагреваются, и если это не контролировать, это может привести к настолько сильным искажениям, что точность будет полностью сведена на нет. Для противодействия этому мы используем ряд встроенных датчиков температуры, которые отслеживают ключевые точки конструкции, передавая данные для компенсации в реальном времени путем корректировки осей с учетом теплового дрейфа с помощью алгоритма. Таким образом, в этой активной компенсационной схеме удается удерживать дрейф в узком диапазоне, например, в пределах ±0,005 мм .

Калибровка для обеспечения точности динамической кинематики

Хотя в фиксированном состоянии он и точен, его сложное движение определенно недостаточно совершенно. Для этого мы проводим калибровку объемной точности, используя лазерный трекер для создания карты погрешностей в пространстве для всей рабочей зоны. Эта полная карта погрешностей затем загружается в станок с ЧПУ. Во время непрерывной 5-осевой обработки контроллер использует эти данные для динамической предварительной коррекции траектории инструмента, компенсируя присущие кинематические неточности в режиме реального времени.

Проверка стабильности с помощью показателей управления технологическим процессом.

Доказательства и результаты подтверждают возможности. Для демонстрации этого на основе статистического контроля процесса критические размеры деталей измеряются через регулярные промежутки времени. Это наша гарантия достижения стабильности процесса контроля , например, 72-часовой цикл обработки аэрокосмического импеллера обеспечивает сохранение размера 0,015 мм и технологическую производительность более 1,67 .

В данном документе подробно описана многоуровневая техническая система, необходимая для обеспечения точности на микронном уровне при непрерывной 5-осевой обработке . Благодаря возможности использования возможностей метрологии и статистического анализа для проверки, применяемая в данном исследовании методология позволяет перевести теорию машиностроения в реальность.

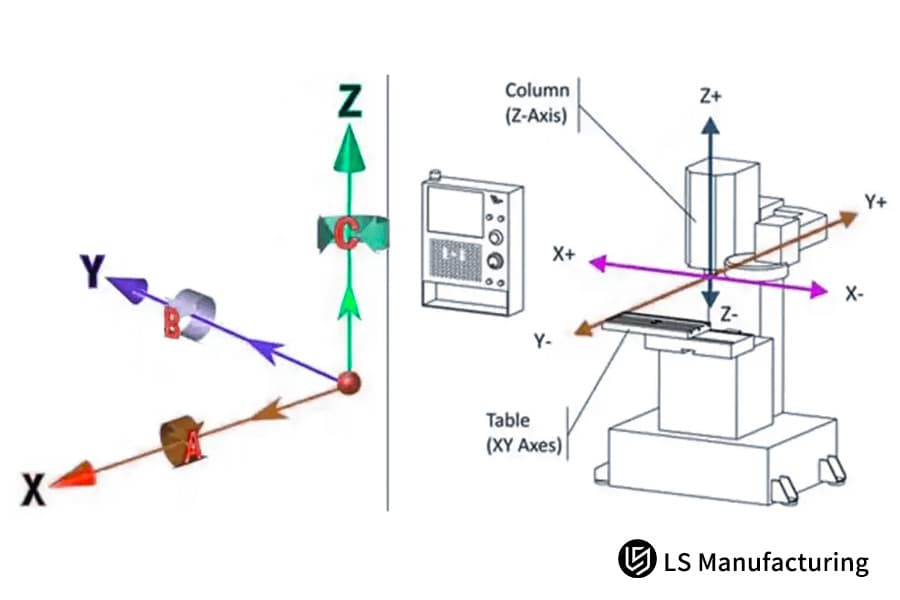

Рисунок 3: Основные схемы расположения осей для индексированной и одновременной 5-осевой обработки, используемые компанией LS Manufacturing.

Как можно количественно оценить эффективность 5-осевой обработки для определения рентабельности инвестиций?

Хотя доказано, что высокопроизводительные машины могут обеспечить определенные преимущества, сложно определить окупаемость инвестиций в финансовом выражении. Определение окупаемости инвестиций в финансовом выражении становится сложной задачей при использовании традиционных методов анализа инвестиций и определения рентабельности. В этом документе представлена структурированная, основанная на данных методология оценки рентабельности инвестиций , выходящая за рамки теоретических преимуществ и моделирующая реальную экономию на оборудовании, рабочей силе и общей производительности. Модель охватывает следующие ключевые области:

- Количественная оценка сокращения времени цикла и повышения производительности: основным рычагом повышения эффективности 5-осевой обработки является существенное сокращение времени, не добавляющего ценности. Проводится анализ процесса, и определяется сокращение времени, затрачиваемого на устранение вторичной настройки. Например, в аэродинамическом кронштейне оптимизация с 3+2 до непрерывной 5-осевой обработки сократила общее время на обработку и настройку на 65% и повлияла на производительность системы, которая является основой для окупаемости инвестиций.

- Моделирование экономии за счет упрощения оснастки и зажимных приспособлений: В нашем инвестиционном анализе мы рассмотрели одну из наиболее важных, но менее значимых областей с точки зрения экономии — сокращение количества оснастки, чтобы сравнить влияние сложности и количества используемых специализированных приспособлений. Например, в области лопаток турбин сокращение количества приспособлений до одного специализированного приспособления на 5-осевом станке позволяет сэкономить 15% на программировании, связанном с инструментами и приспособлениями.

- Расчет влияния на брак, доработку и затраты на контроль качества: Потеря точности при обработке за одну переналадку оказывает существенное влияние на текущие затраты на контроль качества. В данном примере учтены затраты на брак и доработку. Сокращение ошибок при обработке и переналадке, непосредственно обусловленное 5-осевой обработкой, привело к снижению процента брака с первого прохода на 40% в конкретном случае, касающемся медицинского имплантата. Это само по себе создает хорошую основу для улучшения производственного процесса.

- Проведение комплексного сравнения общей стоимости владения (TCO): Данная методика предоставляет надежную основу для оценки рентабельности инвестиций в эффективность 5-осевых станков , опровергая предположения и предлагая количественную модель всех факторов, влияющих на затраты — от времени цикла и оснастки до качества и производительности — что позволяет проводить уверенный, основанный на данных анализ инвестиций в капитальное оборудование для принятия решений в высокотехнологичном производстве .

Таким образом, это обеспечивает надежный подход к проведению оценки рентабельности инвестиций в эффективность 5-осевого оборудования. Фактически, это заменяет предположения, позволяя создать модель всех факторов, влияющих на затраты, от качества до скорости, с помощью которой можно принимать окончательные и основанные на данных решения относительно анализа инвестиций в капитальное оборудование в высокотехнологичном производстве .

Каков баланс между точностью 5-осевой обработки и стоимостью?

Для достижения требуемой 5-осевой точности существует нелинейный баланс затрат , который экспоненциально возрастает по мере приближения точности к нулю. На основе собранных данных установлено, что увеличение затрат для достижения точности от ±0,02 мм до ±0,01 мм составляет 80% , а цель состоит в определении экономически обоснованного или оптимального допуска, который обеспечит выполнение функциональной задачи компонента, а не будет пустой тратой денег на технические характеристики. Это достигается путем применения следующих методов:

Определение функциональных и эстетических допусков

Затем классифицируются типы требований к допускам. В критически важных парах поверхностей и аэродинамических поверхностях необходимо обеспечить высокую точность по 5 осям , но для некритических поверхностей допуски значительны. Кроме того, к косметическим поверхностям не предъявляются какие-либо конкретные требования. На основе функциональных методов проверки в зависимости от типа проверки можно сделать вывод, что в функциональных методах избыточная спецификация отсутствует, и, следовательно, затраты должны быть добавлены там, где это имеет значение для обеспечения экономически эффективного решения по точности .

Количественная оценка экспоненциального роста стоимости точности

Эта кривая затрат построена на основе данных предыдущих проектов. Это не линейный процесс, а скорее, с каждым шагом повышения точности увеличивается разброс затрат между альтернативами: от более дорогих станков к более сложному оборудованию, от более длительных циклов к более совершенной метрологии. Например, для построения графика с допуском ±0,01 мм может потребоваться на 300% больше циклов, чем для построения графика с допуском ±0,05 мм , что является важной информацией при проведении анализа баланса затрат .

Внедрение многоуровневой стратегии производства

В нашей организации используется многоуровневая система. Компоненты классифицируются в зависимости от требуемого уровня допуска. В случаях, когда предъявляются высокие требования к точности, процесс выполняется с использованием специальных машин, обеспечивающих термостойкость. Эта стратегия оптимизирует общую эффективность оборудования (OEE) и предотвращает высокие затраты на сверхточную обработку всех изделий, сохраняя баланс затрат .

Валидация с помощью внутрипроизводственных измерений и контроля

Для полноты нашего вывода мы также включаем статистический контроль процессов или внутрипроизводственный мониторинг. Это гарантирует, что машина способна работать на экономически целесообразном уровне точности , на который она рассчитана. Это также предотвращает переход на более высокий уровень точности или уровни, за которые придется платить.

В данном отчете представлен метод определения экономической целесообразности и достижения оптимального баланса затрат для 5-осевой точности на основе анализа конкурентной среды. Этот метод представляет собой процесс, основанный на данных, охватывающий все этапы — от функционального анализа и моделирования до производства и управления, и гарантирует, что каждый микрон точности окупается за счет повышения качества компонентов.

Какие скрытые факторы, часто упускаемые из виду, влияют на структуру затрат при 5-осевой обработке?

При рассмотрении стоимости 5-осевой обработки происходит существенная недооценка финансовых затрат, если учитывать только первоначальные капиталовложения. Существуют важные, часто упускаемые из виду и скрытые факторы , от специализированного инструмента до сложного технического обслуживания, которые определяют реальную общую стоимость владения. В данной статье представлен структурированный способ проведения надлежащей оценки жизненного цикла , который выходит за рамки покупной цены и моделирует все финансовые затраты. В процессе будут учтены следующие факторы:

- Учет специализированного инструмента и зажимных приспособлений: Обычно 3-осевых инструментов может быть недостаточно. Динамические силы и положения при 5-осевой обработке требуют более сбалансированного инструмента, а также его удлинения. Стоимость такого инструмента может быть вдвое выше. Для решения этой проблемы мы рассматриваем и предлагаем полный набор инструментов, необходимых для 5-осевой обработки.

- Учет затрат на техническое обслуживание и калибровку: это требует высокого уровня точности. Поддержание калибровки и объемной проверки лазерного интерферометра, оцениваемые в 30 000–50 000 долларов в год, ни в коем случае не должны быть принесены в жертву микроточной точности. Контракты на техническое обслуживание и повторную калибровку не приведут к незапланированным сбоям в бюджете в нашей модели.

- Бюджетирование на квалифицированную рабочую силу и специализированное обучение: Для 5-осевого обрабатывающего центра потребуется более высокий уровень квалификации. Мы также учтем затраты, связанные с 40% квалифицированных 5-осевых CAM-программистов и стоимостью обучения для такого обрабатывающего центра. В бюджет также войдут первоначальные затраты, связанные со стоимостью квалифицированных кадров для такого обрабатывающего центра, и стоимость на протяжении всего срока службы станка.

- Моделирование энергопотребления и требований к оборудованию: 5-осевые станки требуют больше энергии. Это касается и быстро вращающихся столов, и сложных систем охлаждения. Энергетические аудиты являются частью нашей оценки жизненного цикла . Они также учитывают улучшения в существующих зданиях, которые могут включать в себя улучшенную систему электроснабжения или специальные фундаменты. Это важные, но незаметные факторы, оказывающие значительное влияние.

Данная методика предоставляет возможность проведения комплексной оценки стоимости 5-осевой обработки на протяжении всего жизненного цикла оборудования. Она позволяет проводить реалистичный финансовый анализ, систематически выявляя и количественно оценивая основные скрытые факторы — от инструментов и калибровки до квалифицированной рабочей силы и коммунальных услуг — обеспечивая принятие инвестиционных решений на основе общей стоимости, а не только покупной цены.

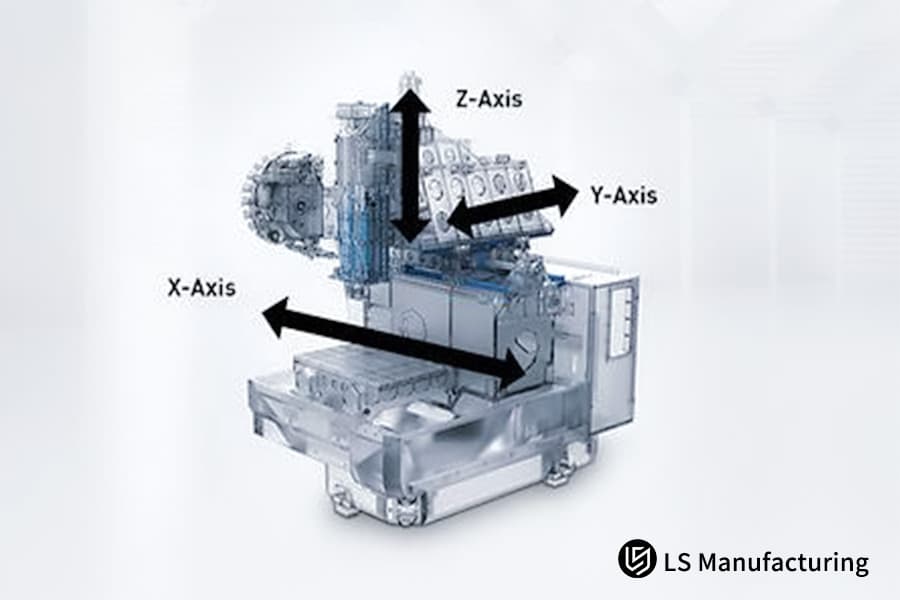

Рисунок 4: Изучение основных осей перемещения в 5-осевых обрабатывающих системах от LS Manufacturing.

Аэрокосмическое подразделение LS Manufacturing: Проект оптимизации процесса 5-осевой обработки лопаток турбины двигателя.

Точность и качество, необходимые для производства в авиационной промышленности, особенно высоки, когда речь идет о основных компонентах роторов. В связи с этим, задача оптимизации процесса для производителя авиационных двигателей, связанная с обеспечением качества и эффективности обработки лопаток турбин, была поставлена компанией LS Manufacturing. Задача заключалась в разработке стратегии перехода от 3+2 к более совершенному процессу непрерывной обработки лопаток из сплава Inconel 718 с помощью 5-осевой обработки .

Задача клиента

Проблема с клиентом была связана с серьезными проблемами качества и эффективности обработки лопаток турбин из сплава Inconel 718. Текущий процесс обработки с индексацией 3+2 на их оборудовании демонстрировал заметные перепады толщины линии в 0,03 мм в зоне сглаживания при различных настройках станка. Это серьезно сказалось на усталостной долговечности детали, поскольку она оказалась ниже установленного уровня. Более того, неэффективный процесс занимает более 6 часов на изготовление одной детали.

LS Manufacturing Solution

В нашем случае мы решили обрабатывать поверхность профиля крыла полностью за одну установку, используя непрерывную 5-осевую одновременную обработку, чтобы избежать линий сглаживания. При токарной обработке никелевых сплавов мы использовали трохоидальное фрезерование и оптимизировали параметры процесса для достижения максимальной скорости резания 90 м/мин и глубины резания 0,2 мм , чтобы получить наилучшие результаты. В нашем случае мы выбрали агрессивный и полностью контролируемый подход к обработке, чтобы в полной мере использовать потенциал сплава Inconel 718, полностью исключив любые проблемы, связанные с качеством обработки и затратами на оснастку.

Результаты и ценность

Оптимизация процесса привела к кардинальным изменениям в результатах. Точность готовых лезвий увеличилась до порядка 0,015 мм , а чистота поверхности достигла Ra 0,4 микрона . Линии контроля на поверхности исчезли. Время обработки сократилось более чем на 58% , составив всего 2,5 часа на деталь . Добавьте к этому увеличение срока службы инструмента в 3 раза в результате оптимизации процесса, и ежегодная экономия в размере более 2 миллионов юаней привела к быстрому ускорению роста компании-заказчика.

В данном исследовании было показано, что навыки, применяемые в LS Manufacturing, позволили преодолеть ряд сложных ситуаций. Однако, выйдя за рамки стандартных задач, включая оптимизацию непрерывной 5-осевой обработки , нам удалось укрепить свои позиции в решении сложных задач аэрокосмической отрасли, связанных с производством.

Изучите возможности 5-осевого высокоточного производства , получите индивидуальную техническую оценку и начните путь к эффективной трансформации производства.

Как максимизировать инвестиционную ценность пятиосевых решений за счет инноваций в процессах?

Простое приобретение 5-осевого обрабатывающего центра не гарантирует окупаемости; его высокий потенциал часто используется не в полной мере. Ключевая задача — преобразование этого передового оборудования в предсказуемый и высокоэффективный продукт. В этом документе изложена методология, ориентированная на инновации в процессах , с целью максимизации инвестиционной ценности за счет систематического повышения коэффициента использования станков со среднего уровня до более чем 75% .

- Оптимизация скорости съема материала (MRR) за счет усовершенствованных траекторий обработки: В настоящее время мы используем передовые технологии автоматизированного производства для трохоидальных и шелушечных фрезерных процессов. Эта технология гарантирует поддержание оптимальной нагрузки на режущий инструмент в любое время. При обработке конструкционного алюминиевого изделия скорость съема материала 35 см³/мин была оптимизирована более чем на 40% при черновой обработке.

- Внедрение замкнутой системы внутрипроцессной метрологии: для минимизации времени, не затрачиваемого на настройку и контроль, мы интегрируем в станок контактные щупы и лазерные инструменты. Это обеспечивает автоматическое выравнивание заготовки, настройку инструмента и проверку характеристик в процессе обработки. Система применяет смещения в реальном времени, превращая время контроля в продуктивное время резки и обеспечивая правильность первой детали, что является ключевым фактором использования технологии .

- Стандартизация знаний для обеспечения повторяемой эффективности: мы фиксируем оптимизированные процессы для семейств деталей, включая оснастку, инструменты и проверенные параметры, в цифровых рабочих инструкциях. Это инновационное решение значительно сокращает время программирования и настройки для повторяющихся заказов. Оно позволяет менее опытным операторам эффективно выполнять сложные задачи, существенно повышая общую эффективность оборудования (OEE) и сохраняя инвестиционную ценность.

Данная методология представляет собой план преобразования потенциала 5-осевой обработки в прибыль. Ключевым конкурентным преимуществом является интеграция передовых траекторий обработки, внутрипроизводственного контроля и стандартизации знаний — проверенная система для повышения эффективности использования технологий и обеспечения быстрой и обоснованной окупаемости крупных капиталовложений .

Часто задаваемые вопросы

1. Какие компоненты можно обработать с помощью технологии 3+2?

Детали полиэдрической или полой формы, основания пресс-форм и детали коробчатой формы. Точность составляет ±0,01 мм , шероховатость поверхности — Ra1,6 мкм .

2. Каковы требования к CAM-программированию при непрерывной 5-осевой обработке?

Для этого требуется функция RTCP, алгоритмы предотвращения столкновений и оптимизация плавной траектории движения инструмента. Время программирования увеличивается на 40% по сравнению с режимом 3+2 , но эффективность обработки возрастает в 3 раза .

3. Каков типичный период окупаемости инвестиций в 5-осевое оборудование?

В зависимости от сложности деталей, срок изготовления обычно составляет 12-24 месяца . Для сложных деталей с изогнутыми поверхностями инвестиции могут окупиться в течение 18 месяцев благодаря повышению эффективности.

4. Как определить, нужно ли компании заменить свои 2-осевые станки на 5-осевые?

В случаях, когда сложность криволинейных поверхностей превышает 30% объема изделия или при обработке на 3-осевом станке требуется более 3 циклов зажима, следовательно, необходима модернизация до 5-осевой системы.

5. Что считается основным фактором, влияющим на погрешность при 5-осевой обработке?

Тепловое расширение шпинделя и угловые погрешности. Для контроля общей погрешности в пределах 0,015 мм требуется калибровка лазера каждые 500 часов .

6. Возможно ли достичь такого же уровня чистовой обработки поверхности при обработке по схеме 3+2, как и при непрерывной 5-осевой обработке?

В плоских элементах получено значение Ra 0,8 мкм , однако на поверхностях произвольной формы в местах пересечений имеются следы от соединений со значением 0,02–0,05 мм .

7. Как контролировать вибрацию инструмента при 5-осевой обработке?

Гидравлический инструментальный держатель с балансировкой класса G2.5 и оптимальным соотношением скорости и подачи позволяет контролировать вибрацию в пределах 5 мкм .

8. Какая подготовка потребуется новым операторам, которые будут работать на станках с 5-осевой обработкой?

В ходе практического обучения, длящегося 2-3 месяца , стажер должен усвоить принципы RTCP (Registered Track Control Plan), безопасности при столкновениях и компенсации точности.

Краткое содержание

Научный подбор и оптимизация с помощью 5-осевой обработки позволяют добиться максимальной эффективности и качества при изготовлении сложных компонентов для предприятий. Компания LS Manufacturing является примером предприятия, обладающего полной технической системой и опытом в сфере обслуживания. Она предоставляет своим клиентам компетентные производственные решения.

Пожалуйста, не стесняйтесь обращаться в техническую поддержку LS Manufacturing за индивидуальными решениями для 5-осевой обработки или дополнительной оценкой процесса. Мы можем оценить геометрию вашей детали, чтобы подготовить технико-коммерческое предложение по индивидуальной поддержке, начиная от оценки осуществимости процесса и заканчивая окончательной проверкой процесса.

Раскройте весь потенциал обработки сложных контуров прямо сейчас. Нажмите, чтобы получить индивидуальное решение для одновременной обработки по 5 осям.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать, литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .