Os serviços de fresagem CNC frequentemente enfrentam desafios persistentes na usinagem de roscas, incluindo quebra de machos e instabilidade na qualidade da rosca. A dependência da seleção tradicional baseada na experiência leva a inconsistências significativas na vida útil da ferramenta e altas taxas de refugo, o que prejudica diretamente a eficiência da produção e a lucratividade na manufatura de precisão.

Nosso sistema utiliza um banco de dados com mais de 2.000 casos que auxiliam no desenvolvimento de uma abordagem científica para a seleção da ferramenta de rosca. Isso proporciona uma correspondência exata entre a ferramenta e a especificação — material e roscas; além disso, permite que nossos clientes aumentem a eficiência de seus processos em 35% e reduzam os custos com ferramentas em 40%.

Serviços de fresagem CNC: Guia de referência rápida

| Seção | Conteúdo principal |

| Desafios atuais | Quebra de machos, qualidade instável da rosca, ineficiência. Alta variação na vida útil da ferramenta ( 300% ) e refugo ( 5% ) devido à seleção baseada na experiência. |

| Causa raiz | Não possuir um sistema científico para selecionar machos de rosca. Não considerar os conceitos de material, especificações e parâmetros de fresagem CNC . |

| Nossa solução | Modelo de seleção baseado em dados, com base em um banco de dados de mais de 2000 casos . Obtém a combinação ideal de ferramentas e parâmetros de processo. |

| Resultados Mensuráveis | Eficiência de usinagem 35% maior, custos de ferramentas 40% menores. Roscas consistentes e de alta qualidade, com produção confiável. |

Resolvemos especificamente seus problemas dispendiosos de gerenciamento de roscas relacionados à quebra, variação e ineficácia de machos de rosca, oferecendo nossa abordagem de seleção baseada em dados em vez de palpites. Assim, nossa abordagem científica, com mais de 2.000 casos de sucesso, proporciona a você as melhores opções de ferramentas para aumentar a produtividade em 35% , reduzir os custos com ferramentas em 40% e garantir qualidade e confiabilidade nas roscas.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Você pode contar com este recurso, pois ele reúne a experiência de pessoas da nossa própria comunidade que estão diretamente envolvidas no trabalho de fresagem CNC , já que enfrentamos diversos problemas que precisam ser resolvidos , desde roscas do tipo usado na aviação para evitar o que equivaleria a um desastre médico, até implantes médicos que não podem ser danificados.

Na ciência dos materiais, por exemplo, na fabricação de ligas de alumínio de acordo com as diretrizes da Associação do Alumínio (AAC) em suas publicações, a experiência proporciona confiança em relação à técnica de fresagem mais adequada em termos de potência, precisão e acabamento superficial, fundamentada nos princípios da ciência dos materiais.

Para isso, incorporamos nosso sistema a conceitos desenvolvidos por outras entidades organizacionais, como a American Production and Inventory Control Society (APICS) , a fim de conectar conceitos teóricos à prática. Desenvolvemos um sistema como este porque ele nos ajuda a oferecer a combinação ideal de velocidade, custo e qualidade em nossos serviços de fresagem CNC para clientes.

Figura 1: Criação de roscas com custo-benefício otimizado por meio de rosqueamento CNC preciso pela LS Manufacturing.

Como melhorar a qualidade e a eficiência da usinagem de roscas através da seleção de ferramentas e processos?

O principal desafio na seleção de machos de rosca reside em superar a abordagem de tentativa e erro, que leva à falha da ferramenta e à qualidade inconsistente. Nesse contexto, um desempenho de alta qualidade é diretamente possível por meio de modelos de correspondência entre os parâmetros do material e da ferramenta, resultando na solução proposta. O procedimento a ser seguido inclui o processo bem-sucedido de três etapas:

Combinação sistemática de materiais e ferramentas

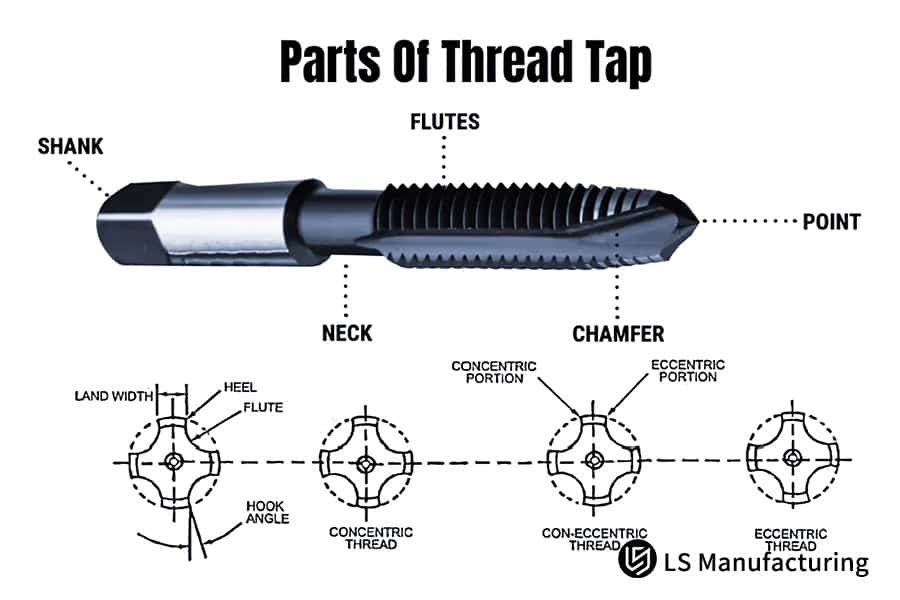

Suas principais características são a consideração na seleção do material das peças, levando em conta as dificuldades de usinagem associadas a materiais específicos. Por exemplo, para minimizar a formação de cavacos, o aço inoxidável 304, propenso à abrasão, utiliza machos de rosca helicoidal de aço rápido com cobalto, enquanto o ferro fundido, abrasivo, requer machos de rosca reta com revestimento de óxido, com o objetivo de evitar a quebra do macho, já que essa é a principal causa de falhas nesse processo.

Otimização de parâmetros a partir de dados empíricos

Isso significa que, sem valores precisos dos parâmetros de corte, escolher a geometria de ferramenta adequada não faz sentido. Em nosso projeto, a velocidade/avanço é calibrada com um banco de dados desenvolvido internamente. Identificamos um macho de rosca espiral com revestimento de TiN, que resulta em uma vida útil da ferramenta três vezes maior devido à prevenção da aderência de resíduos de alumínio nas roscas a 25-30 m/min para alumínio .

Validação e integração de processos

A etapa final consiste na verificação da decisão tomada no ambiente de produção sobre a disponibilidade dos serviços de fresagem CNC . Esta etapa envolve a programação de ciclos otimizados e a verificação em processo. Ela fornece uma solução completa por meio da qual se obtém a usinagem de roscas de precisão , roscas 6H, com rendimento de primeira passagem de 99,5% .

Trata-se de um guia normativo e não genérico para a seleção de machos de rosca , que abrange desde a compatibilidade até os parâmetros reais de produção. Essa tecnologia tem a vantagem de poder combater, de forma econômica, o desafio da quebra de machos e do desvio de qualidade.

Como selecionar o tipo de macho de roscar mais adequado para diferentes materiais?

A alocação inadequada de tipos de machos de rosca para um determinado tipo de material, em particular, foi identificada como uma das principais causas de falha das ferramentas, bem como de baixa qualidade da rosca. Este documento descreve uma abordagem clara para aplicar a atribuição genérica à atribuição ideal com desempenho garantido.

| Material da peça de trabalho | Seleção ideal de torneiras | Parâmetro crítico | Resultado documentado |

| Aço temperado e revenido (HRC 30-35) | Metalurgia do Pó Aço Rápido | Ângulo de inclinação de 8° a 10° | Mantém o fio de corte sob alta tensão de cisalhamento. |

| Aço inoxidável austenítico | Aço rápido de cobalto, canal espiral | Ângulo da hélice de 35° | Previne o acúmulo de cavacos e o desgaste da peça. |

| Superliga resistente ao calor | Carboneto sólido | Velocidade de corte : 5-8 m/min | Resiste ao desgaste abrasivo em temperaturas extremas. |

Os requisitos para a escolha adequada e descritiva de machos de rosca abrangem as principais dificuldades envolvidas na usinagem de roscas, incluindo abrasão, adesão ou alta resistência, entre outras. A abordagem sistemática para as ferramentas reflete a usinagem de roscas com boa relação custo-benefício , com otimização de custos e aumento mensurável da vida útil da ferramenta em até três vezes, um aspecto crucial para processos de alto valor agregado.

Como o EFT (Técnica de Libertação Emocional) pode gerar avanços significativos por meio da otimização?

A obtenção de verdadeira eficiência na usinagem de roscas vai além da seleção da ferramenta, abrangendo também o controle preciso do próprio processo de usinagem. Velocidade, avanço ou uso de fluido de corte improdutivos comprometem automaticamente a produtividade. O documento a seguir descreve um método para superar esses problemas:

Estabelecendo a Base de Velocidade e Alimentação

- Princípio fundamental: A velocidade de corte (SFM) varia de acordo com o tipo de material a ser usinado e o material base da ferramenta de corte . Ao usinar aço carbono, recomenda-se iniciar com 20 m/min utilizando uma ferramenta de corte de aço rápido com cobalto.

- Processo de Execução: A rosqueamento ocorre a uma velocidade que corresponde ao ritmo da rosca. A velocidade de rosqueamento é definida em 95% da velocidade teórica do fuso.

- Motivo para a redução da velocidade: O objetivo é diminuir o atrito e o superaquecimento entre as arestas de corte . O atrito e o superaquecimento são os principais responsáveis pelo desgaste das roscas devido ao atrito entre as arestas.

Implementando resfriamento e evacuação de chips eficazes

- Desafio: A remoção inadequada de cavacos é a principal causa de quebra de machos de rosca em furos cegos. Isso exige uma estratégia de resfriamento direcionada.

- Solução: Utilizar refrigeração através do fuso (TSC) a uma pressão mínima de 1,2 MPa . O fluxo de alta pressão tem uma dupla função: resfria eficazmente a zona de corte e expulsa os cavacos das ranhuras com força, evitando o recorte e o travamento.

Integração do controle adaptativo para estabilidade do processo

- Como funciona: Os sistemas de rosqueamento atuais que utilizam serviços de rosqueamento CNC apresentam controle adaptativo de avanços. Os níveis de torque do fuso em uma máquina ou em um computador monitor são verificados constantemente.

- Resultado: Assim que detecta a ocorrência de um aumento anormal de torque, que indica o acúmulo de cavacos ou o desgaste das ferramentas, o sistema compensa isso automaticamente por meio da ação de avanço ou da retirada do macho.

Esta estrutura fornece um roteiro prescritivo e não genérico para a usinagem de roscas com boa relação custo-benefício . O valor agregado para os concorrentes será avaliado pela sua capacidade de oferecer uma solução para um problema específico de "falha não planejada da ferramenta", estabelecendo assim previsibilidade. Isso garantirá uma melhoria de 40% na produtividade e uma vida útil de mais de 5.000 furos .

Figura 2: Escolhendo o macho ideal para corte de roscas preciso em usinagem CNC pela LS Manufacturing

Como a usinagem de roscas de precisão pode garantir a estabilidade dimensional em nível micrométrico?

Para alcançar precisão consistente em nível micrométrico na usinagem de roscas de precisão, é necessário um sistema holístico para controlar os erros cumulativos provenientes do ambiente, da máquina, da ferramenta e do processo. Melhorias isoladas falham; a estabilidade é uma propriedade do sistema. Este documento detalha a metodologia de controle integrado essencial para a produção de alta confiabilidade .

Controle Ambiental e de Fundamentos de Máquinas

Primeiramente, é necessário eliminar o problema da deriva térmica e da deriva da máquina. Isso é conseguido através da manutenção de uma oficina com temperatura controlada a 20±1°C e calibrações de máquinas-ferramenta realizadas por interferometria a laser, o que possibilita uma precisão de posicionamento de ±0,003mm .

Gestão proativa de ferramentas e compensação em andamento

A seleção aprimorada de machos de rosca com base na geometria e nos revestimentos é apenas a ponta do iceberg. Para que o sistema compense o desgaste natural inerente a qualquer ferramenta de corte, ele incorpora um sistema de medição contínua. Este sistema determina a medição sucessiva do diâmetro primitivo das roscas em intervalos de tempo, e os dados são então transmitidos de volta para a máquina CNC para compensação.

Controle Estatístico de Processos para Capacidade Sustentável

A inspeção final por si só não garante a qualidade do lote. Os dados dimensionais do sistema online são, portanto, capturados e analisados utilizando o controle estatístico de processo . Assim, é possível prever a tendência em relação aos limites de tolerância; consequentemente, o valor do nível Cpk é superior a 1,67 para as características críticas da rosca.

Essa abordagem sistemática para rosqueamento de precisão vai além da simples escolha de ferramentas. Trata-se de uma filosofia de produção que integra estabilidade ambiental, precisão da máquina, metrologia em tempo real e análise de dados. O resultado, aplicável em serviços avançados de fresamento CNC , é uma estabilidade previsível e verificável em nível micrométrico, transformando a precisão de uma mera esperança em um resultado estatístico garantido para componentes de alto valor agregado.

Como a otimização da geometria de toque pode resolver os desafios de toque?

As geometrias de machos convencionais frequentemente falham com materiais difíceis , levando ao rápido endurecimento por deformação, delaminação ou vibração. A solução reside em modificações geométricas projetadas especificamente para neutralizar o principal modo de falha de cada material, transformando um processo marginal em um processo confiável.

Projeto de alto ângulo de cisalhamento para ligas com endurecimento por deformação

As ferramentas apresentam taxas mais elevadas de endurecimento por deformação e são fabricadas com Inconel, entre outros materiais. O ângulo de ataque de mais de 15° permite eficiência com baixa força e baixo calor. O design da ferramenta integra um revestimento de alto desempenho e apresenta uma canaleta polida para facilitar a evacuação de cavacos sem gerar atrito , evitando assim a formação de aresta postiça e a falha catastrófica dos machos .

Superfícies polidas e arestas de corte afiadas para evitar a delaminação.

Analisando especificamente os compósitos de fibra de carbono, o problema principal reside na delaminação durante a remoção de uma camada do material. Nesse caso, machos de roscar comuns dificilmente serão funcionais. Em vez disso, é necessário um processo de polimento de alta precisão que crie um acabamento espelhado nas faces do macho , além de uma aresta afiada obtida por retificação.

Geometria de passo variável e amortecimento de vibração para componentes de paredes finas

Na usinagem de seções finas, a usinagem rígida gera vibrações que deterioram o acabamento superficial das roscas. A usinagem especial com um passo não convencional elimina a ressonância harmônica causada pelas vibrações. Ao elevar a área da parte traseira do pescoço em relação ao chanfro, a ferramenta de usinagem elimina as vibrações causadas pelas ressonâncias.

Esta metodologia define uma abordagem superior para a escolha de machos de rosca para aplicações exigentes: requer a análise do principal mecanismo de falha do material e a seleção de uma geometria projetada para neutralizá-lo. Isso transforma a usinagem de roscas de precisão de uma operação padrão em um processo controlado e previsível, possibilitando taxas de rendimento na primeira tentativa comprovadas acima de 98% para as ligas e compósitos mais desafiadores.

Figura 3: A usinagem CNC (Controle Numérico Computadorizado) gera com precisão cavacos metálicos em movimento, conforme projetado pela LS Manufacturing.

Como o serviço de rosqueamento CNC garante qualidade consistente na produção em larga escala?

Na produção em larga escala, a consistência em nível micrométrico vai além da precisão da máquina. Envolve também o gerenciamento do desgaste da ferramenta e dos processos que causam desvios. O aspecto mais importante dos serviços de rosqueamento CNC é a garantia de que não haverá degradação da qualidade entre lotes. Para isso, é necessário um sistema de gestão digital de circuito fechado, no qual as trocas reativas de ferramentas sejam substituídas por capacidades preditivas baseadas em:

Implementando um Sistema de Gestão do Ciclo de Vida de Ferramentas Digitais

- Fundamentos: Cada porta-ferramentas possui seu próprio chip RFID exclusivo instalado. Ele registra todos os dados importantes, incluindo furos roscados, material trabalhado e horas de operação.

- Execução: A interface da máquina escaneia automaticamente os dados e os sincroniza em um sistema digital . Isso demonstra que, para cada ferramenta rastreada, haverá um histórico, mesmo que ocorram erros durante o registro manual.

Estabelecendo protocolos de mudança de ferramentas preditivas orientados por dados

- Processo: O histórico de usinagem é analisado para determinar um limite de desgaste cientificamente justificável, com base nos materiais utilizados nas ferramentas (por exemplo, número de furos produzidos antes de um desgaste de flanco de 0,2 mm ).

- Ação: O efeito em que uma ferramenta se aproxima de atingir 90% de utilização fará com que o sistema gere automaticamente uma ordem de serviço para a substituição preventiva da ferramenta . A ação será baseada na prevenção de quebras inesperadas da ferramenta que resultem em produção de sucata, com o objetivo de melhorar a eficiência da usinagem de roscas .

Integração do CEP para controle de processos em malha fechada

- Monitoramento: Os dados dimensionais, obtidos por meio de medições durante o processo ou após o processo , são inseridos diretamente em um ambiente de software de Controle Estatístico de Processo.

- Controle: A tendência dos parâmetros críticos de roscagem, como o diâmetro primitivo , está sendo monitorada e, quando há indicação de uma tendência em direção ao limite de controle, uma mensagem de alerta sobre a alteração do parâmetro e/ou inspeção da ferramenta antes da produção de peças não conformes pode ser enviada.

Isso apresenta uma abordagem holística para lidar com o que constitui serviços modernos de rosqueamento CNC de alta confiabilidade. O gerenciamento de ferramentas nessas operações é transformado de uma atividade logística em um processo bem planejado, visando atingir percentuais de aproveitamento na primeira passagem superiores a 99,2% . A entrega consistente de qualidade nos serviços integrados de fresamento CNC , que podem incluir operações de rosqueamento, exige uma etapa crucial no combate aos custos de produção por meio da eliminação de falhas de qualidade.

Como avaliar a relação custo-benefício de diferentes soluções de perfuração e otimizá-las?

Uma avaliação precisa da relação custo-benefício na usinagem de roscas exige a análise do custo total por furo, e não apenas do preço da ferramenta. Um macho de roscar de alta qualidade pode oferecer um custo total menor. Este documento fornece uma estrutura clara e baseada em dados para avaliar o verdadeiro retorno sobre o investimento (ROI) de diferentes estratégias de seleção de machos de roscar , transformando a aquisição de uma decisão baseada em preço para uma decisão baseada em valor.

| Dimensão de avaliação | Torneira padrão HSS | Torneira revestida de alto desempenho | Justificativa e impacto |

| Preço de compra da ferramenta | Custo básico | +30% | Investimento inicial mais elevado. |

| Vida útil da ferramenta documentada | 1.000 buracos | 3.000 buracos | Vida útil 3 vezes maior reduz o custo da ferramenta por furo em 67%. |

| Velocidade de corte relativa | Velocidade de referência | +40% | Maior produtividade reduz o custo de tempo de máquina por peça. |

| Custo calculado por furo | 100% (Linha de base) | 55% | Redução líquida de 45%, apesar do aumento do preço unitário. |

Como escolher machos de roscar para obter a melhor economia: calcule o custo total por rosca acabada, considerando a vida útil da ferramenta, o tempo de ciclo e o risco de refugo. A estratégia de rosqueamento mais econômica geralmente envolve a seleção de uma ferramenta de alto desempenho validada para o seu material específico, já que sua vida útil prolongada e velocidades mais altas reduzem drasticamente os custos de produção. Essa abordagem analítica é fundamental para serviços de rosqueamento CNC lucrativos e de alto volume , proporcionando uma vantagem competitiva decisiva.

Quais são as principais capacidades de rosqueamento que um fornecedor de usinagem CNC de alta qualidade deve possuir?

Ao avaliar um fornecedor para aquisição de componentes de precisão, o conhecimento e a competência em processamento de segundo nível também devem ser levados em consideração. Para ser considerado competente em rosqueamento de precisão , um fornecedor deve possuir um sistema, e não apenas um conjunto de máquinas. O fornecedor ideal é aquele que possui um sistema de conhecimento.

Metrologia Certificada para Validação de Processos

A capacidade só pode ser comprovada por meio de verificação. O uso de um laboratório com acreditação CNAS e precisão de escaneamento de roscas de no mínimo ±0,002 mm permite a criação de um produto com primeira peça verificada . O processo de usinagem é então testado e ajustado antes do início da produção, garantindo que todos os fatores estejam dentro dos níveis necessários para produzir uma peça com a classe de rosca desejada.

Recondicionamento interno de ferramentas para controle de custos e geometria.

O desgaste das ferramentas pode ser controlado e minimizado. Machos especiais podem ser criados na retificadora de ferramentas de 5 eixos para reafiação e revestimento. Hoje, é possível recriar arestas de corte desgastadas para reafiação, de acordo com seu tipo e parâmetros de material, regenerando assim as ferramentas para uso prolongado.

Banco de dados de processos empíricos para engenharia preditiva

O conhecimento se formaliza. Eles criam seu próprio banco de dados interno, correlacionando a quantidade de material, as necessidades de roscagem e as técnicas de ferramentas com dezenas de milhares de soluções anteriores. Agora, eles acessam o conhecimento diretamente, prevendo o projeto do processo, desde soluções conceituais até soluções garantidas, com base no desgaste real das ferramentas, de forma a atender à demanda por desenvolvimento rápido de novos projetos.

Para ser um fornecedor completo e de excelência em serviços de fresagem CNC , é essencial possuir conhecimento em medição, desenvolvimento de ferramentas próprias e experiência em processos. Dessa forma, pode-se afirmar que os serviços de rosqueamento CNC também podem ser realizados internamente , garantindo confiabilidade, custo e redução de riscos de fabricação .

Figura 4: Um guia para selecionar geometrias de machos eficientes para operações de rosqueamento CNC da LS Manufacturing.

Projeto de usinagem de furos roscados para bloco de cilindros de motor automotivo da LS Manufacturing

A indústria automotiva é um mercado de alto risco, e não se pode falar de motores confiáveis sem mencionar a qualidade consistente das roscas. A seguir, apresentamos um caso de como nosso cliente enfrentava um gargalo na produção de seus blocos de motor de ferro fundido e como nós, da LS Manufacturing, pudemos ajudá-lo a superar esse problema com nossos serviços de rosqueamento CNC :

Desafio do Cliente

Os clientes estavam enfrentando grandes perdas de produção em lotes ao rosquear furos M12×1,5 em blocos de motor de ferro fundido cinzento ( GG-25 ) com machos HSS convencionais, cuja vida útil era de apenas 800 furos, com paradas não planejadas contínuas e frequentes para troca de machos. Os clientes experimentavam baixa precisão nos furos de rosca devido às frequentes paradas não planejadas, com taxas de rejeição de 3% nas inspeções em processo, o que afetava diretamente o programa de produção.

Solução de fabricação LS

A técnica que empregamos consiste em um redesenho do processo. A especificação requer uma ferramenta de rosqueamento em aço rápido (HSS) fabricada por metalurgia do pó, revestida com TiCN e destinada à fundição de ferro. A velocidade de rosqueamento é fixada em 15 m/min , e também é necessário um suprimento de fluido de corte com pressão de 12 bar . Um sistema de monitoramento de torque também é fornecido, exibindo valores de torque fora do padrão.

Resultados e Valor

O efeito da mudança introduzida foi revolucionário. A vida útil das ferramentas aumentou para 3.500 furos . Consequentemente, isso levou a um aumento de 337% . O número de ciclos de troca de ferramentas diminuiu em mais de 70% . A tolerância de rosca permaneceu constante em 6H . Consequentemente, a taxa de refugo de 3% diminuiu. O processo de ferramental economiza mais de US$ 20.000 por ano, para a satisfação do cliente. Por sua vez, isso resultou em uma taxa de satisfação de 100% .

Neste projeto, demonstramos como a LS Manufacturing oferece serviços de fresagem CNC com risco zero, incorporando ciência de materiais, otimização e monitoramento preditivo. Aqui, não somos apenas uma ferramenta, mas sim projetamos um processo validado por dados, que responde a problemas específicos de rosqueamento com excelente custo-benefício .

Obtenha sua solução de fresagem personalizada , baseada em uma avaliação de seus materiais específicos e condições de trabalho.

Tendências de desenvolvimento futuro e direções de inovação na tecnologia de usinagem de roscas

Neste projeto, o corte de roscas é o foco. O futuro das máquinas de rosqueamento reside em levar a arte da seleção empírica de roscas para um nível superior, com processos mais inteligentes e de auto-otimização. O desafio é lidar com as falhas inesperadas de qualidade, implementando um processo de usinagem adequado às exigências de qualidade. Em nossa pesquisa, estabelecemos três caminhos cruciais para a inovação de uma máquina de rosqueamento de precisão de próxima geração.

Ferramentas inteligentes com sensores de processo integrados

- Monitoramento em tempo real: As torneiras modernas são equipadas com microsensores que permitem monitorar torque, vibração e temperatura na ponta da torneira.

- Intervenção preditiva: Esses dados podem ser usados para manutenção preditiva e efetiva antes de um evento, a fim de evitar paradas não programadas na produção e descarte de produtos.

Controle adaptativo em malha fechada para produção não tripulada

- Ajuste dinâmico: O software altera a velocidade da máquina com base nos dados fornecidos pelos sensores. Trata-se, portanto, de um mecanismo de autocorreção.

- Produção consistente: Isso proporciona forças de corte adequadas para qualquer material e garante que as roscas produzidas sejam estáveis, independentemente do lote que está sendo cortado.

Materiais avançados e integração de processos híbridos

- Revestimentos nanocompósitos: Novos revestimentos para ferramentas reduzem drasticamente o atrito e a carga térmica, prolongando a vida útil em ligas de alta temperatura .

- Rosqueamento assistido por ultrassom: A sobreposição de vibrações de alta frequência reduz as forças de corte, permitindo roscas limpas em compósitos frágeis e materiais de difícil usinagem.

Trata-se de uma evolução que combina ferramentas inteligentes, controle adaptativo e processamento híbrido, transformando o que convencionalmente era um processo discreto de rosqueamento em um sistema inteligente e preditivo. Isso garante que até mesmo algo aparentemente trivial como a seleção do macho de rosca se torne um processo orientado por dados no processo conectado, de modo que o rosqueamento de precisão seja um resultado otimizado em uma célula de serviços de fresamento CNC não tripulada.

Perguntas frequentes

1. Como escolher o tipo de torneira mais adequado para diferentes materiais?

Considerando a dureza, durabilidade e outras propriedades do material, escolha um macho de aço rápido com cobalto para aço inoxidável, um macho com ponta helicoidal para ligas de alumínio e um macho tratado para ferro fundido. As velocidades de corte ideais devem ser determinadas por meio de testes de corte.

2. Como determinar se uma torneira precisa ser substituída para evitar problemas de qualidade na produção em massa?

A torneira deve ser substituída assim que houver um aumento de 15% nos valores do torque de rosqueamento ou se ocorrerem alterações nos valores de rugosidade da superfície da rosca e erros no diâmetro primitivo. O sistema de gerenciamento da vida útil da ferramenta ajuda a prevenir defeitos durante a produção em massa.

3. Quais parâmetros-chave precisam ser otimizados para processos de vazamento eficientes?

Os fatores velocidade de corte, taxa de avanço e fluido de corte precisam ser otimizados. O resfriamento interno pode ser benéfico para uma remoção suave dos cavacos. Também pode resultar em um aumento de eficiência de até 40% por meio da otimização desses fatores, mantendo a qualidade durante as etapas de processamento.

4. Quais são os principais pontos técnicos que devem ser observados ao trabalhar com materiais especiais?

É necessário otimizar os parâmetros geométricos da ferramenta de usinagem e controlar adequadamente os parâmetros de corte, principalmente em materiais de difícil usinagem. Na usinagem de ligas de alta temperatura, um ângulo de ataque maior é necessário para evitar o encruamento. Cuidados especiais são exigidos na usinagem de materiais compósitos.

5. Como avaliar se a qualidade do processamento de threads atende aos requisitos?

A precisão pode ser verificada usando calibradores de rosca ou máquinas de medição por coordenadas. Um rugosímetro também pode ser empregado para verificar o acabamento superficial. A conformidade com as especificações em características críticas da peça deve ser inspecionada em 100% dos casos.

6. Como garantir a consistência no processamento de fios durante a produção em massa?

É essencial ter um bom sistema de gestão de ferramentas no segundo nível de fabricação, incluindo o controle estatístico de processo para parâmetros-chave e a calibração e verificação de parâmetros.

7. Embora as torneiras de alta qualidade tenham um preço unitário mais elevado, como avaliar seus benefícios econômicos gerais?

Machos de rosca de boa qualidade reduzem consideravelmente o custo de produção por furo em larga escala. Um estudo detalhado de análise de retorno sobre o investimento (ROI) pode ser necessário para entender os benefícios que podem ser obtidos.

8. Como obter soluções profissionais de usinagem de roscas e orçamentos precisos?

Por favor, forneça informações detalhadas sobre o material, o tipo de peças e a quantidade a ser produzida. Dessa forma, os fornecedores poderão enviar orçamentos em até 2 horas .

Resumo

A seleção científica de machos de roscar e o aprimoramento do processo permitem que uma empresa maximize a qualidade da usinagem de roscas com a maior precisão e economia. A LS Manufacturing possui vasta experiência em personalização, bem como um sistema tecnológico impecável. Isso garante aos clientes serviços confiáveis em usinagem de roscas.

Caso necessite de uma solução personalizada para roscas ou de uma análise de processo gratuita, não hesite em contatar nossa equipe técnica na LS Manufacturing. Forneça-nos os requisitos da sua máquina e, mediante solicitação, lhe apresentaremos uma solução com orçamento gratuito. Tenha certeza de que estaremos ao seu lado para resolver seus problemas relacionados a roscas.

Adquira já a sua solução de torneiras personalizada, aumente a eficiência em 35% e reduza os custos em 40%!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .