La colata sotto vuoto e la colata centrifuga sono due importanti processi di fusione speciali nella produzione di componenti metallici di precisione , che offrono soluzioni per la produzione di componenti complessi ad alte prestazioni. La colata sotto vuoto rimuove efficacemente l'ossidazione e la porosità mediante la fusione in condizioni di vuoto ed è particolarmente indicata per leghe di titanio di alta qualità e leghe resistenti al calore. La colata centrifuga , invece, sfrutta la forza centrifuga generata dalla rapida rotazione per formare il componente. È caratterizzata dalla sua struttura metallurgica compatta ed è ideale per la fusione di componenti a forma di manicotto.

In qualità di leader tecnico del settore, LS Precision è impegnata da decenni in queste due tecniche di fusione all'avanguardia. Grazie alla nostra vasta competenza tecnica e alla nostra esperienza nella gestione di progetti, siamo stati in grado di fornire soluzioni complete, dalla ricerca e sviluppo di processo alla produzione di prova in piccoli lotti fino alla produzione di massa, per clienti nei settori aerospaziale, dei dispositivi medici e delle applicazioni automobilistiche ad alte prestazioni. Per farvi risparmiare tempo, abbiamo riassunto di seguito i risultati principali.

Colata sotto vuoto vs. colata centrifuga: guida rapida al nucleo

| Confronto delle caratteristiche | Fusione sotto vuoto | Fusione centrifuga |

| Principio fondamentale | Colata e formatura sotto vuoto. | La formatura avviene grazie alla forza centrifuga creata dalla rotazione dello stampo. |

| Precisione del processo | Bene. Può produrre parti complesse, con pareti sottili e con un buon livello di dettaglio. | Precisione medio-bassa, adatta per parti semplici e assialsimmetriche. |

| Densità della microstruttura | Elevato ma altamente sensibile ai parametri di processo. | L'azione centrifuga estremamente elevata crea una microstruttura densa e priva di pori. |

| Proprietà meccaniche | Buono e stabile. | Eccellenti proprietà meccaniche radiali, in particolare elevate. |

| Applicazioni tipiche | Componenti aerospaziali ad alta precisione, dispositivi medici, teste da golf. | Protezioni, boccole, canne dei cilindri, rulli. |

| Materiali applicabili | Ampia varietà, in particolare per metalli reattivi come titanio e cobalto. | Varietà abbastanza ampia: acciaio, ghisa, leghe di rame, leghe di alluminio, ecc. |

| Costi di produzione | Elevato (attrezzature complesse e ambiente controllato) | Abbastanza basso (attrezzatura e funzionamento semplici) |

| Ciclo produttivo | Tempi di produzione lunghi (con pompaggio a vuoto) | Breve, alta efficienza. |

| Qualità della superficie | Elevata finitura superficiale, superficie uniforme, bassi difetti di ossidazione. | Il foro interno è di buona qualità, la superficie esterna può essere lavorata. |

La scelta di utilizzare o meno la fusione sotto vuoto o la fusione centrifuga dipende in larga misura dalla forma del prodotto, dalle specifiche delle prestazioni e dal tipo di materiale:

- Nei casi in cui siano richiesti design complessi, elevata precisione e parti attive (come gli impianti medici in lega di titanio ), la fusione sotto vuoto è un'opzione necessaria, con prestazioni complessive migliori e una replica accurata, sebbene più costosa.

- Nei casi in cui le parti assialsimmetriche (come le canne dei cilindri dei motori) richiedono un'estrema densità del materiale e una resistenza meccanica elevate, la fusione centrifuga offre un vantaggio naturale, con una densità del materiale e una durezza senza pari a costi inferiori.

È qui che LS Precision eccelle: non solo disponiamo di una gamma completa di attrezzature per processi di fascia alta, ma vantiamo anche una grande esperienza applicativa.

LS Precision è in grado di analizzare in modo adeguato i requisiti dei vostri componenti, consigliare il processo ideale e, se necessario, persino combinare diversi processi per garantire il massimo equilibrio tra costi e prestazioni.

Perché fidarsi di questa guida? Esperienza pratica degli esperti LS

I dati qui presentati non sono speculazioni teoriche, ma un riflesso della nostra lunga esperienza pratica nella fusione di alta gamma presso LS Precision. Disponiamo di un sistema completo di fusione e colata sotto vuoto ( VIM-IC ) e di una linea di produzione centrifuga completamente automatizzata, e abbiamo ottenuto la certificazione AS9100D per il settore aerospaziale e la certificazione NADCAP per i processi speciali.

Ciò significa che i nostri processi, il controllo qualità e le proprietà dei materiali seguono sempre i più elevati standard mondiali. LS Precision fornisce costantemente lame in lega ad alta temperatura ai principali produttori mondiali di motori aeronautici e impianti in lega di titanio biocompatibile ottenuti tramite fusione di precisione ai principali produttori mondiali di dispositivi medici. Tale esperienza, unita a rigorosi audit di settore e alla convalida della produzione su larga scala, costituisce una solida base per la nostra consulenza.

Un cliente richiedeva, ad esempio, una boccola in acciaio inossidabile ad alta resistenza con una parete interna priva di difetti e una resistenza molto maggiore di quella ottenibile con le fusioni . Sebbene in teoria la fusione sotto vuoto potesse fornire questo risultato, era proibitiva in termini di costi. Sulla base dell'esperienza, gli ingegneri di LS Precision hanno scelto la fusione centrifuga. Integrando un controllo avanzato del preriscaldamento dello stampo, curve di colata veloci appositamente ottimizzate per ottenere i massimi risultati e un calcolo preciso della forza centrifuga e degli impatti della gravità sulla solidificazione della lega, sono riusciti a eliminare la normale segregazione.

Il prodotto finale non solo ha soddisfatto i requisiti prestazionali della fusione sotto vuoto a scapito della fusione centrifuga, ma ha anche raggiunto una densità della parete interna di Classe A dopo l'ispezione a ultrasuoni.

Comprendere due processi all'avanguardia in un minuto: fusione sotto vuoto vs. fusione centrifuga

La colata sotto vuoto e la colata centrifuga sono entrambe tecnologie avanzate molto apprezzate nella produzione di precisione. Queste tecnologie differiscono sostanzialmente l'una dall'altra, ma ciascuna presenta i propri vantaggi.

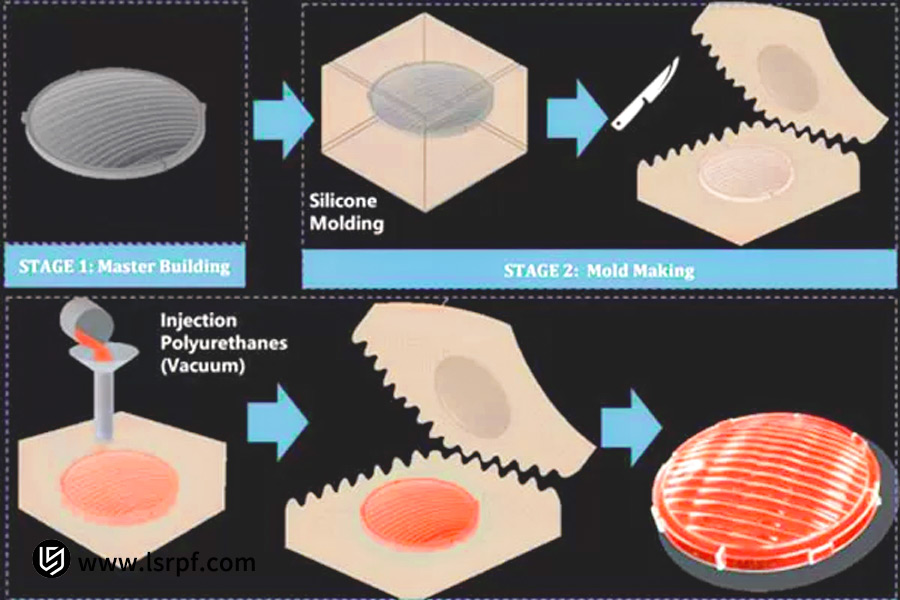

1. Colata sotto vuoto:

La colata sotto vuoto consiste semplicemente nel versare il metallo fuso in uno stampo in condizioni di vuoto. Questo "vuoto" evacua efficacemente l'aria dalla cavità dello stampo, rimuovendo un'elevata percentuale di bolle e inclusioni di ossidi nel getto, ottenendo in definitiva un'accuratezza dimensionale e una riproduzione dei dettagli estremamente elevate, trovando quindi la sua migliore applicazione nella produzione di componenti di precisione complessi.

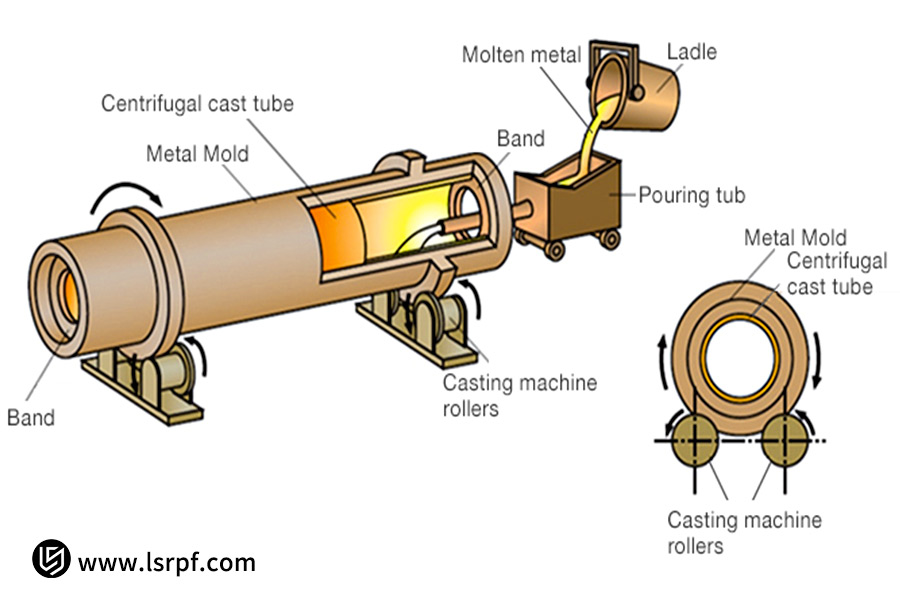

2. Colata centrifuga:

La colata centrifuga sfrutta la forza centrifuga generata dalla rotazione ad alta velocità per colare il metallo fuso contro le pareti della cavità dello stampo e formare il pezzo. L'elevata forza centrifuga contribuisce a mantenere intatta la densità del getto, ed è quindi particolarmente efficace nella produzione di forme simmetriche come anelli e cilindri, che creano strutture interne identiche e migliori proprietà meccaniche.

La fusione sotto vuoto è la soluzione ideale per la massima complessità e precisione; la fusione centrifuga è ideale per componenti cilindrici e anulari resistenti e durevoli. Scegliere il processo più adatto alle proprie esigenze è fondamentale per una produzione di successo.

Perché scegliere con cura il processo di fusione per il tuo progetto?

Nella produzione di precisione, scegliere il processo di fusione più appropriato per un progetto di grande portata è una decisione strategica di fondamentale importanza. Non si tratta semplicemente di definire le modalità di produzione; definisce il DNA del prodotto: le sue prestazioni finali, il livello di qualità, la competitività sul mercato e persino la sua redditività commerciale.

La scelta del processo corretto è fondamentale. Che si tratti di fusione sotto vuoto, per ottenere dettagli superiori, o di fusione centrifuga, per ottenere le migliori proprietà del materiale, una replica esatta può offrire:

- Garanzia di qualità e prestazioni: assicura che i componenti soddisfino le specifiche di proprietà meccaniche, precisione e affidabilità in fase di progettazione e riducano il rischio di guasti.

- Ottimizza il rapporto costi-efficacia: fornisce il miglior processo di produzione in base al budget, con sprechi minimi di materiale, manodopera e post-elaborazione dovuti a processi inefficienti.

- Ciclo di produzione manovrabile: una buona selezione dei processi garantisce una pianificazione del progetto ed evita ritardi eccessivi.

La scelta opposta può rappresentare il tallone d'Achille di un progetto. Le conseguenze del disallineamento tra processi e requisiti sono fatali e costose:

- L'utilizzo della fusione sotto vuoto per produrre parti semplici, spesse e cilindriche comporterà l'impiego di attrezzature costose e inutili e tempi di ciclo elevati;

- L'uso improprio della fusione centrifuga per produrre parti complesse con pareti sottili può causare guasti ai pezzi a causa di un riempimento inadeguato dello stampo e di chiusure a freddo.

Oltre a creare notevoli perdite finanziarie (materiale di scarto, rifacimenti di stampi e ritardi nei progetti), ciò può anche comportare prestazioni del prodotto inferiori agli standard e persino una perdita di fiducia del mercato.

Un'attenta analisi dei requisiti e una decisione attenta tra fusione sotto vuoto e fusione centrifuga nella fase iniziale dell'ideazione del progetto rappresentano il primo e più importante passo per evitare rischi estremi e ottenere un valore estremo dal progetto.

Colata sotto vuoto vs. colata centrifuga: la sfida definitiva tra precisione e resistenza

Confrontando la fusione sotto vuoto e la fusione centrifuga, si scelgono in realtà "geni" diversi per il proprio progetto. Le differenze nei principi fondamentali portano inevitabilmente a differenze nella precisione, nella stabilità e nelle applicazioni del prodotto finale. La tabella seguente illustra brevemente le principali differenze in questa sfida finale.

| Dimensione caratteristica | Fusione sotto vuoto | Fusione centrifuga |

| Principio fondamentale | La fusione sotto vuoto o a pressione negativa sfrutta le differenze di pressione dell'aria per alimentare lo stampo. | La forza centrifuga derivante dalla rotazione ad alta velocità dello stampo completa il riempimento e la solidificazione del metallo. |

| Materiali applicabili | Estremamente ampio, particolarmente adatto a metalli reattivi come leghe di titanio e leghe ad alta temperatura; adatto anche a acciaio inossidabile e leghe di alluminio . | Gamma più ampia, particolarmente adatta ad acciaio inossidabile, leghe di rame, ghisa e alcune leghe di alluminio. |

| Precisione del prodotto | Estremamente elevata, solitamente pari a CT4-CT6, in grado di riprodurre con precisione dettagli estremamente sottili e strutture a pareti sottili. | Medio, solitamente CT6-CT8, migliore per il controllo delle dimensioni macro, ma non altrettanto adatto per riprodurre dettagli fini. |

| Qualità della superficie | Eccellente. L'ambiente sotto vuoto riduce efficacemente l'ossidazione e le bolle, ottenendo una superficie liscia e fragile e riducendo al minimo la post-lavorazione. | Discreto: superfici interne molto dense e di alta qualità, ma potenzialmente con una superficie esterna più ruvida, che solitamente richiede una post-elaborazione. |

| Densità strutturale | Le condizioni di vuoto elevato riducono al minimo la porosità e le inclusioni di scorie, dando luogo a una microstruttura uniforme. | Estremamente. La pressione centrifuga applica una pressione uniforme alla massa fusa, il che si traduce in una microstruttura estremamente densa, praticamente priva di cavità di ritiro o porosità. |

| Applicazione tipica | Forme Pezzi tridimensionali estremamente complessi con forme speciali (ad esempio, giranti, camere e opere d'arte). | Corpi di rivoluzione assimetrici (ad esempio, manicotti, boccole, tubi e rulli). |

| Limiti di dimensione massima | Limitato dalle dimensioni del vuoto del forno, normalmente adatto per fusioni di precisione di piccole e medie dimensioni. | È possibile fondere pezzi cilindrici di grandi dimensioni (ad esempio tubi lunghi alcuni metri). |

In questo confronto tra fusione sotto vuoto e fusione centrifuga, non esiste un vincitore universale; esiste solo la scelta più adatta alle tue esigenze.

- La fusione sotto vuoto è il "re della precisione", nato per la flessibilità e la complessità dei materiali;

- La fusione centrifuga è la "regina della resistenza", progettata per ottenere densità estreme e forme simmetriche.

Conoscere la differenza tra fusione sotto vuoto e fusione centrifuga è fondamentale per fare la scelta migliore.

Confronto olistico: vantaggi e svantaggi della fusione sotto vuoto e della fusione centrifuga

Per effettuare una scelta di processo consapevole, è necessario avere una conoscenza approfondita dei vantaggi e degli svantaggi della fusione sotto vuoto e centrifuga. La tabella seguente fornisce un'analisi oggettiva e di ampio respiro, basata su diverse prospettive principali, per consentire di avere una visione d'insieme.

| Punti di confronto | Fusione sotto vuoto | Fusione centrifuga |

| Qualità della superficie | Vantaggi: Superficie eccellente e liscia, bassi difetti di ossidazione |

|

| Porosità interna | Vantaggi: l'ambiente sotto vuoto riduce notevolmente la porosità, consentendo una struttura interna densa. | Vantaggi: Ottima forza centrifuga che separa il gas e le impurità, senza lasciare praticamente alcun poro. |

| Precisione dimensionale | Vantaggi: Estremamente elevato, in grado di produrre parti di precisione complesse con pareti sottili. | Svantaggi: duplicazione media e molto scarsa di dettagli intricati in strutture complesse. |

| Materiali colabili | Vantaggi: ampio, particolarmente adatto per metalli reattivi come titanio e cobalto. | Svantaggi: breve raggio d'azione, più adatto per leghe di acciaio comuni, acciaio inossidabile, leghe di rame , ecc. |

| Parte di dimensioni adatte | Svantaggi: limitato dalle macchine, nel complesso adatto a pezzi di precisione medio-piccoli. | Vantaggi: Adatto allo stampaggio di grandi parti cilindriche e tubolari. |

| Ciclo produttivo | Svantaggi: lungo (include aspirazione, raffreddamento, ecc.) | Vantaggi: Breve, elevata velocità di stampaggio, elevata efficienza di produzione |

| Costo per parte | Svantaggi: elevati (costi di processo elevati per le attrezzature, consumo energetico e costi di processo) | Vantaggi: Abbastanza basso, soprattutto per le parti simmetriche, con un ottimo rapporto qualità-prezzo. |

| Vantaggi principali | Ottima precisione, buona gamma di materiali, ottima qualità. | Buona efficienza, basso costo e alta densità strutturale. |

| Svantaggi principali | Costoso, tempi di ciclo lunghi, vincoli dimensionali. | Limitazioni di forma, scarsa finitura superficiale e limitata flessibilità del materiale. |

Questa analisi approfondita dei pro e dei contro della fusione sotto vuoto e della fusione centrifuga porta a una conclusione definitiva:

- Se il progetto richiede una qualità superficiale e interna molto elevata e il pezzo è complesso, è realizzato in un materiale speciale (come una lega di titanio) ed è di piccole o medie dimensioni, è opportuno ricorrere alla fusione sotto vuoto.

- Se le vostre principali preoccupazioni sono costi ed efficienza e il pezzo è una massa rotante di base di piccole o medie dimensioni, allora la fusione centrifuga sarà più economica.

Costi svelati: quali sono i fattori chiave che incidono sui costi della fusione sotto vuoto e centrifuga?

Nel determinare il costo della fusione di precisione, si tende ad adottare uno stereotipo: la fusione centrifuga è intrinsecamente bassa, la fusione sotto vuoto è intrinsecamente alta. La realtà è, tuttavia, che il costo di un componente fuso sotto vuoto e il costo complessivo sono molto più complessi di un esercizio numerico; sono un risultato complesso basato su molteplici elementi dinamici.

1. Fattori chiave nel costo della fusione sotto vuoto:

Tra i fattori più importanti che determinano i costi della fusione sotto vuoto rientrano:

- Costo dei materiali: i metalli reattivi utilizzati (come le leghe di titanio e cobalto) sono estremamente costosi e rappresentano il fattore di costo più elevato.

- Attrezzature e consumo energetico: i forni a vuoto e altre attrezzature sono costosi da acquistare e lo sviluppo dell'ambiente sotto vuoto consuma energia, contribuendo a un deprezzamento e a costi operativi per pezzo estremamente elevati.

- Tecnologia degli stampi: la precisione degli stampi e i requisiti dei materiali sono estremamente critici e contribuiscono a far sì che i costi di produzione degli stampi siano estremamente elevati.

- Post-lavorazione: il suo principale vantaggio risiede nell'altissima qualità del pezzo grezzo di fusione, che richiede meno lavorazioni meccaniche, lucidature e altre operazioni di lavorazione future, riducendo significativamente i costi futuri e le ore di lavoro.

2. Fattori chiave nei costi della fusione centrifuga:

I principali fattori che influenzano il costo della fusione centrifuga sono:

- Efficienza produttiva: tempi di ciclo rapidi, elevata efficienza e elevata produzione oraria riducono al minimo i costi fissi per pezzo.

- Utilizzo dei materiali: per i prodotti simmetrici, l'utilizzo dei materiali è elevato e gli scarti sono minori.

- Post-lavorazione: sebbene l'interno della fusione sia denso, la superficie esterna spesso richiede una tornitura per rimuovere il materiale in eccesso e ottenere una finitura liscia, il che comporta costi di lavorazione aggiuntivi e perdita di materiale.

I prezzi unitari dei due processi non sono confrontabili:

- La fusione sotto vuoto può sembrare costosa per unità per parti estremamente complesse, ma presenta una resa totale molto elevata e caratteristiche di forma quasi netta che finiscono per far risparmiare un sacco di soldi e tempo nella post-elaborazione, abbassando forse l'intero costo del processo.

- Per componenti rotanti semplici, la fusione centrifuga è sicuramente la più economica. Una stima accurata dei costi di fusione di precisione dovrebbe basarsi su un'analisi approfondita delle specifiche tecniche complessive del componente.

Quali sono i principali campi di applicazione della fusione sotto vuoto e della fusione centrifuga?

Nella produzione di alta gamma, la fusione centrifuga e la fusione sotto vuoto sono due processi leader, che soddisfano le esigenze specifiche di molti settori grazie alle loro elevate prestazioni. Il loro utilizzo nella fusione è principalmente concentrato nei seguenti settori:

1. Aerospaziale:

L'industria richiede materiali con caratteristiche estremamente elevate. La fusione sotto vuoto viene utilizzata per produrre pale e carter motore in lega di titanio e in lega resistente al calore, con componenti privi di ossidazione e a bassa porosità. La fusione centrifuga è ideale per la produzione di componenti rotanti simmetrici come gli anelli motore.

2. Automobilistico:

Il settore dà priorità all'affidabilità e alla durata. I fornitori di fusione centrifuga industriale tendono a utilizzare questo processo per la produzione in serie di componenti in ghisa resistenti all'usura, come camicie dei cilindri dei motori e dischi dei freni. La fusione sotto vuoto viene utilizzata per componenti in lega di alluminio leggera per veicoli ad alte prestazioni.

3. Medico e odontoiatrico:

Massima biocompatibilità e precisione. Le operazioni di fusione sotto vuoto svolgono un ruolo cruciale nella produzione di protesi artificiali, ponti dentali e corone in lega di cobalto-cromo e titanio, garantendo fusioni pulite e precise, conformi agli standard medici.

4. Macchinari energetici:

Condizioni di lavoro gravose richiedono materiali in grado di resistere ad alte pressioni e alte temperature. La fusione centrifuga viene utilizzata per produrre tubi in lega di grandi dimensioni e camicie di cilindri, mentre la fusione sotto vuoto viene utilizzata per componenti critici come le pale delle turbine a gas.

5. Esperienza di successo e capacità di personalizzazione di LS Precision:

In qualità di fornitore leader di servizi di fusione sotto vuoto e impianti di fusione centrifuga, il punto di forza di LS Precision risiede nell'ampia personalizzazione. Grazie a una conoscenza approfondita di tutti i tipi di standard di settore, forniamo soluzioni complete, dalla scelta dei materiali all'ottimizzazione dei processi fino alla finitura, in modo che i nostri clienti ricevano fusioni affidabili e ad alte prestazioni.

La fusione sotto vuoto e la fusione centrifuga sono processi produttivi di alta gamma, parte integrante della produzione di alta gamma. Scegliere un partner con competenze tecniche e una vasta esperienza applicativa come LS Precision può migliorare la qualità e la competitività dei vostri prodotti.

Materiali per fusione sotto vuoto e centrifuga: oltre l'alluminio e lo zinco

La maggior parte delle persone si aspetta che le possibilità di fusione dei materiali siano limitate a zinco e alluminio. Il desiderio dell'industria moderna di ottenere prestazioni elevatissime ha creato una gamma più ampia di applicazioni per i materiali ingegneristici. Le capacità tecniche di LS sono molto più ampie. Disponiamo di un vasto catalogo di materiali e di una conoscenza approfondita dei processi per lavorare con un'ampia gamma di leghe speciali ad alte prestazioni. Oltre alle possibilità di materiali comuni:

1. Fusione di lega di magnesio:

La fusione in lega di magnesio è la scelta ottimale per ottenere un peso ultraleggero. La sua densità ridotta rispetto all'alluminio e la resistenza e rigidità specifiche superiori la rendono particolarmente adatta alla realizzazione di componenti mobili sensibili al peso nei settori aerospaziale, dell'elettronica di consumo e dell'automotive di lusso.

2. Fusione di leghe di rame:

La fusione di leghe di rame è una tecnologia di fondamentale importanza quando le esigenze applicative richiedono una maggiore conduttività termica ed elettrica o resistenza alla corrosione. La fusione di leghe di rame trova ampio utilizzo in anelli terminali di motori, radiatori, valvole ad alta pressione e prodotti navali, offrendo prestazioni ineguagliabili.

3. Fusione di acciaio inossidabile:

La fusione di acciaio inossidabile rappresenta la soluzione ideale per componenti strutturali ad alte prestazioni che richiedono elevata resistenza, durezza ed eccellente resistenza alla corrosione. Indipendentemente dal suo utilizzo in dispositivi medici, macchine alimentari o dispositivi chimici, garantisce un'affidabilità costante e duratura.

LS Precision vanta una vasta esperienza nella fusione di questi materiali unici. Conosciamo a fondo la natura di ogni materiale e, attraverso un attento controllo del processo di fusione sotto vuoto o centrifuga, rendiamo le fusioni in lega di magnesio non ossidanti e non combustibili, le fusioni in lega di rame dense e prive di difetti e le fusioni in acciaio inossidabile con prestazioni stabili.

Con LS Precision , puoi accedere a una base ampliata di materiali ingegneristici, tra cui leghe di magnesio, leghe di rame e acciaio inossidabile, per ottenere la massima libertà di progettazione dei prodotti e raggiungere risultati straordinari in termini di prestazioni, dalla riduzione del peso alla funzionalità e alla durata.

Caso di studio LS: la fusione sotto vuoto risolve la sfida della leggerezza e della resistenza nei droni di fascia alta

Resistenza strutturale e leggerezza sono un dilemma fondamentale nel settore della produzione di droni di lusso, soprattutto nel caso delle parti portanti , dove gli approcci tradizionali non riescono a raggiungere un'armonia tra i due. LS Precision Manufacturing, azienda leader nella produzione di fusioni sotto vuoto , eccelle nel risolvere questo problema.

1. Sfida difficile affrontata dal cliente:

Un noto produttore di UAV premium si è trovato di fronte a una sfida nella progettazione del suo prodotto di nuova generazione: un connettore alare critico. Il componente presenta una geometria multifunzionale e pareti estremamente sottili, ma deve resistere a enormi carichi di volo. Il cliente aveva bisogno di ottenere un'estrema riduzione del peso con un'elevatissima resistenza e rigidità.

Difetti interni come pori e ritiri devono essere eliminati completamente per evitare che diventino siti di innesco di cricche da fatica che portano a rotture catastrofiche. I metodi tradizionali di fusione e lavorazione meccanica non sono in grado di soddisfare contemporaneamente questi rigorosi requisiti.

2. La soluzione innovativa di LS Precision:

Di fronte a questa sfida, il team di produzione di LS Precision ha reagito rapidamente e ha deciso di applicare una sofisticata tecnologia di fusione sotto vuoto . Il team ha utilizzato la lega di alluminio serie 7 ad alta resistenza per il suo rapporto resistenza/peso estremamente elevato. La fusione sotto vuoto ha evitato efficacemente l'ossidazione della fusione e il trascinamento di gas, garantendo la purezza del metallo fuso e la capacità di riempire lo stampo.

Inoltre, il team ha modellato e progettato con successo il sistema di raffreddamento dello stampo con la capacità di solidificazione direzionale, evitando completamente il rischio di cavità di ritiro interne e garantendo una densità di fusione estremamente elevata.

3. Risultati e valore eccezionali:

Infine, il team LS è riuscito a produrre un connettore alare che soddisfaceva pienamente le specifiche. Dopo rigorosi test da parte dei clienti, il componente era fino al 25% più leggero del componente originale, pur soddisfacendo tutti i requisiti di prestazioni meccaniche. In particolare, dopo i test non distruttivi, la qualità interna del componente ha ottenuto un impeccabile grado "A", senza difetti.

Non solo ha migliorato le prestazioni del drone del cliente, migliorando direttamente la competitività sul mercato, ma ha anche dimostrato appieno l'eccellente capacità tecnica e il valore professionale di LS Precision Manufacturing nella risoluzione di complessi problemi di ingegneria.

Dalla fusione al prodotto finito: LS fornisce servizi di post-elaborazione e lavorazione di precisione

Nella produzione di precisione, una fusione di buona qualità è solo l'inizio. Molti clienti dispongono di un prodotto finito privo di difetti, pronto per essere assemblato su richiesta, ed è qui che entra in gioco il vantaggio dei servizi di produzione da un unico fornitore di LS.

1. Lavorazione meccanica di precisione:

In qualità di partner affidabile per la produzione, LS Precision riconosce che la lavorazione di precisione è fondamentale per garantire le massime prestazioni dei componenti. Pertanto, disponiamo di centri di lavoro CNC avanzati per fresare, tornire e forare fusioni di precisione , mantenendo rigorosamente ogni dimensione e tolleranza critica secondo le specifiche del disegno, ottenendo una conversione precisa dalla fusione al prodotto finale.

2. Servizi di trattamento superficiale:

Oltre a ciò, per soddisfare i requisiti di estetica, durata o proprietà speciali dei prodotti, LS Precision offre trattamenti superficiali completi. Dalla piccola sbavatura e levigatura alla lucidatura ad alta precisione, alla galvanica, all'anodizzazione (ad esempio, per migliorare la resistenza all'usura e alla corrosione) e alla verniciatura, eseguiamo tutte queste attività con efficienza. Questi trattamenti sono parte integrante del nostro processo produttivo, garantendo qualità costante e consegne puntuali.

Con LS Precision, non è più necessario pianificare la fonderia con il produttore. Ci occupiamo di tutto, dai materiali e dalla fusione alla lavorazione di precisione e al trattamento superficiale, con la nostra vera e propria produzione integrata. Questo riduce notevolmente i costi e i tempi di gestione e vi garantisce un prodotto finale completamente qualificato.

Domande frequenti

1. La fusione sotto vuoto può sostituire completamente la pressofusione?

No. La pressofusione sotto vuoto offre notevoli vantaggi in termini di costi e flessibilità nella produzione di prototipi o componenti finali molto complessi in piccoli lotti. Tuttavia, per la produzione in serie di strutture relativamente semplici, la pressofusione offre comunque vantaggi significativi in termini di costi ed efficienza unitaria. Pertanto, rappresenta un complemento ideale alla pressofusione per la produzione in serie, ma non un sostituto.

2. Perché le fusioni centrifughe sono più soggette a restringimento?

Mentre la forza centrifuga può essere utile per l'alimentazione del metallo fuso tramite ritiro, la solidificazione è più complicata per le leghe con un ampio intervallo di temperature di solidificazione. Un controllo inefficiente dei parametri di processo più cruciali, come la velocità di rotazione e la temperatura di colata, prolungherà il movimento di scorie e impurità verso la superficie libera, il che porta a un ritiro insufficiente e, in definitiva, concentra i difetti di ritiro nell'area del diametro interno (assiale). Per evitare ciò, è necessario un controllo di processo preciso.

3. Qual è la dimensione massima dei pezzi fusi sotto vuoto che LS Precision può produrre?

La più recente tecnologia di fusione sotto vuoto di LS Precision può ospitare componenti con un'area di proiezione massima di 0,5 metri quadrati. Questa è la gamma dimensionale che meglio soddisfa le esigenze di produzione della maggior parte dei componenti strutturali di precisione di piccole e medie dimensioni utilizzati nei settori aerospaziale , medicale e dell'elettronica di consumo di fascia alta, come bracci per droni, custodie per dispositivi medicali e dissipatori di calore complessi.

4. Qual è la tipica rugosità superficiale dei getti che consegnate?

Grazie all'utilizzo di stampi in silicone di alta qualità e a un processo di colata sotto vuoto con controllo di precisione, LS Precision fornisce solitamente getti con una finitura Ra pari o superiore a 3,2. Questo livello di qualità garantisce una superficie del getto perfettamente piana, riducendo la quantità di materiale e i costi necessari per la finitura successiva (ad esempio, lavorazione CNC). Alcune superfici sono adatte anche all'uso tal quale.

Riepilogo

La fusione sotto vuoto ad alta precisione e densità è la più adatta alla produzione di componenti di alta precisione di fascia alta; la fusione centrifuga , invece, è più indicata per componenti resistenti all'usura e alla pressione per masse rotanti simmetriche. È essenziale comprendere le caratteristiche, il profilo di costo e i limiti di utilizzo di ciascun processo per progettare e realizzare con successo il prodotto.

Se hai bisogno di un fornitore di fusione centrifuga per il tuo progetto o di assistenza tecnica da un affermato produttore di fusione sotto vuoto , non aspettare oltre! Puoi caricare un disegno del componente o illustrare dettagliatamente le tue esigenze. LS Precision ti garantisce un'analisi professionale del processo, un'analisi di fattibilità e un preventivo iniziale chiaro entro 24 ore .

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per la fusione dei metalli (prezzo della fusione dei metalli); lascia che LS sia il tuo solido supporto nella ricerca della massima precisione nella fusione dei metalli!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com