La lavorazione degli ingranaggi è solitamente considerata un processo produttivo a sé stante, ma in realtà riflette in modo concentrato i problemi sistemici di trasmissione. Quando si verificano continui guasti ai macchinari dovuti a guasti prematuri degli ingranaggi, o quando il rumore della trasmissione impedisce il posizionamento elevato dei prodotti , la causa è spesso questa "discordanza" tra gli ingranaggi e gli altri componenti del sistema.

Il motivo è che ignorano fattori sistemici come lo spettro di carico, le condizioni operative e la precisione di installazione . Questa guida cerca di svelare come l'approccio ingegneristico collaborativo "Progettazione-Materiali-Processo" di LS Manufacturing trasformi gli ingranaggi da componenti isolati a componenti altamente affidabili e profondamente integrati nel sistema, per garantire la sincronizzazione con la durata di vita delle apparecchiature.

Per risolvere problemi sistemici, è innanzitutto necessaria una prospettiva sistemica. Cerchiamo innanzitutto di capire quale ruolo svolgono realmente gli ingranaggi nelle vostre attrezzature. Per farvi risparmiare tempo, ecco una breve panoramica dei risultati principali.

Figura 1: Processo di produzione di ingranaggi con inserti indicizzabili di LS Manufacturing

Guida completa alla lavorazione degli ingranaggi - Tabella di riferimento rapido

| Categorie parziali | Riepilogo dei punti chiave |

| Concetto fondamentale | Per rompere il concetto isolato di produzione di ingranaggi e stabilire una mentalità ingegneristica sistemica e collaborativa. |

| Problema fondamentale | La causa principale del guasto degli ingranaggi è la "mancata corrispondenza" sistemica con gli altri componenti della trasmissione, non la qualità stessa degli ingranaggi. |

| Soluzione | Utilizzare l'approccio "progettazione collaborativa-materiali-processo" per garantire la perfetta corrispondenza tra ingranaggi e sistema . |

| Collaborazione progettuale | Produzione di ingranaggi e progettazione di profili macroscopici basati su spettri di carico reali e condizioni operative. |

| Collaborazione materiale | Abbinamento delle proprietà dei materiali e dei processi di trattamento termico ai carichi di progetto e alla durata di vita prevista. |

| Collaborazione di processo | I processi di produzione devono garantire la realizzazione del profilo del dente progettato e delle prestazioni ottimali del materiale. |

| Installazione e convalida | Controllo rigoroso della precisione delle specifiche di alloggiamento e installazione, nonché esecuzione di test e convalide a livello di sistema. |

| Obiettivo finale | Per trasformare gli ingranaggi da componenti costosi in parti altamente affidabili che aumentano la competitività della macchina. |

A partire da una singola fase di produzione, la profonda collaborazione tra progettazione, materiali e processi guida il modo in cui la lavorazione degli ingranaggi si è evoluta da un singolo processo produttivo a un processo di progettazione chiave che garantisce l'affidabilità e le prestazioni dell'intero sistema di trasmissione. Questo risolve sostanzialmente alcuni dei principali punti critici, tra cui tempi di fermo non pianificati e rumore, massimizzando così il valore lungo l'intero ciclo di vita dell'attrezzatura.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Da molto tempo, il nostro team è al servizio di aziende leader nei settori automobilistico, dell'automazione industriale e dei macchinari pesanti . A causa del rumore di accoppiamento e dell'efficienza della trasmissione, gli ingranaggi che lavoriamo per i riduttori influiscono direttamente sulla competitività sul mercato del prodotto finale. Le coppie di ingranaggi principali che forniamo determinano il livello di affidabilità dell'intero sistema in termini di durata e gioco.

Solo nell'ultimo decennio, abbiamo consegnato con successo oltre 50.000 componenti di ingranaggi personalizzati . Ognuno di questi ha approfondito la nostra comprensione della sinergia tra progettazione, materiali e processi: quali percorsi utensile sfruttano al meglio le prestazioni dell'acciaio modificato, quale sequenza di trattamento termico e finitura bilancia deformazione e stress residuo e come garantire la coerenza per ogni ingranaggio nella produzione di massa.

Si tratta di linee guida in base alle quali ogni opinione e soluzione è stata ripetutamente verificata tramite innumerevoli chip, misurazioni e rigorosi test di accettazione da parte dei clienti presso la nostra officina. Condividiamo l'esperienza con franchezza per aiutarvi a evitare le insidie che abbiamo incontrato noi.

Mito fondamentale: il 90% dei guasti degli ingranaggi ha origine prima della progettazione

Un errore comune ma fatale nella ricerca di una qualità superiore nella lavorazione degli ingranaggi è quello di considerarli come componenti di precisione isolati. Molti guasti in realtà non derivano da difetti di fabbricazione, ma piuttosto da incongruenze intrinseche con le condizioni operative reali stabilite durante la fase iniziale di progettazione del sistema di trasmissione . Per evitare radicalmente tali " carenze intrinseche ", il nostro approccio si concentra su due fasi prima della progettazione:

1. Reverse Engineering degli input di progettazione dalle condizioni operative del sistema:

Il nostro team di ingegneri avvia ogni progetto con un'analisi completa dell'ambiente operativo effettivo delle vostre apparecchiature, valutando meticolosamente fattori che vanno dai carichi d'impatto transitori e dai cicli di deformazione termica agli obiettivi di durata a lungo termine. Questi requisiti critici a livello di sistema vengono poi tradotti con precisione in parametri di progettazione definitivi degli ingranaggi : fattori di sicurezza calcolati, schemi di modifica personalizzati del profilo dei denti e selezione ottimale del grado di materiale, garantendo che il progetto finale sia perfettamente adattato alle esigenze applicative reali.

2. Pre-verifica tramite co-simulazione:

Prima di procedere alla produzione fisica, il modello di ingranaggio proposto viene sottoposto a una co-simulazione esaustiva all'interno di un sistema di trasmissione completamente virtualizzato.Questa prototipazione digitale avanzata integra la dinamica multi-corpo con l'analisi degli elementi finiti per identificare e correggere potenziali punti di guasto di concentrazioni localizzate di stress elevato, modalità di vibrazione e rumore acustico, confermando così un'integrazione perfetta con cuscinetti e alloggiamenti per le migliori prestazioni e durata del sistema.

Si tratta, in definitiva, del sistema di trasmissione più scientifico e razionale , costituendo una base fondamentale per un'efficace lavorazione degli ingranaggi . In altre parole, gli ingranaggi possono essere considerati " server di sistema " dedicati, mentre un processo di reverse engineering e verifica basato sulla domanda ne garantisce la perfetta compatibilità con i requisiti del sistema host fin dall'inizio, a garanzia di prestazioni e durata senza pari.

Precisione VS Costo: Come Trovare l'Equilibrio Ottimale?

La lavorazione di precisione degli ingranaggi si basa normalmente sul concetto di processo produttivo : " maggiore è la precisione, meglio è ". Tuttavia, l'ottimizzazione scientifica dei costi deve infrangere questa mentalità. Il punto è che una maggiore precisione porta a costi esponenzialmente crescenti, mentre le reali esigenze di molte applicazioni possono essere soddisfatte molto meglio combinando "precisione adeguata + ottimizzazione del sistema".

1. Alla ricerca del punto di inflessione del costo di precisione:

Con il miglioramento di ogni livello, il grado di precisione ISO comporterà un forte aumento dei costi di lavorazione, dei tempi di lavorazione e dei costi di usura delle macchine utensili/utensili . Ad esempio, il passaggio da ISO 8 a ISO 6 comporta un aumento dei costi gestibile e un significativo miglioramento delle prestazioni, ma il passaggio forzato da ISO 6 a ISO 3 comporterà un forte aumento dei costi, mentre il suo contributo effettivo alle prestazioni del sistema potrebbe essere trascurabile.

2. Utilizzare una strategia combinata "precisione + modifica del profilo":

Per ingranaggi che richiedono velocità medie e carichi d'impatto ridotti, inseguire ciecamente gli ingranaggi ISO 3 non è la strada migliore . Invece, è consigliabile utilizzare ingranaggi ISO 6, molto più economici, ma apportare modifiche di precisione alla direzione dei denti e al profilo in base ai dati di errore di installazione e deformazione del carico. L'approccio combinato offre una maggiore fluidità di trasmissione e una maggiore durata rispetto all'ingranaggio ISO 3 isolato, con un costo complessivo inferiore .

In altre parole, il metodo ottimale per la lavorazione di precisione degli ingranaggi è un abbinamento preciso basato sul pensiero sistemico. Non puntiamo alla massima precisione a tutti i costi, ma piuttosto a ottenere il livello di precisione più conveniente attraverso una profonda comprensione delle condizioni di lavoro, integrata da tecnologie di compensazione del sistema come la modifica del profilo, arrivando così a una reale ottimizzazione dei costi garantendo al contempo l'affidabilità.

Figura 2: Primo piano industriale dei componenti di lavorazione di ingranaggi di precisione di LS Manufacturing

Selezione del processo: come determina il limite massimo di prestazione?

Nella produzione di ingranaggi , la selezione di un processo produttivo, che determina fondamentalmente il limite massimo di prestazioni e la struttura dei costi, richiede molto più di un semplice elenco di lavorazioni meccaniche. In particolare, la scelta tra i vari processi di produzione degli ingranaggi , in particolare la combinazione di un processo di taglio chiave e di un trattamento termico, influenza direttamente l'integrità della superficie del dente, la microstruttura e lo stato di sollecitazione residua, definendo così i limiti della capacità di carico, del livello di rumorosità e della durata a fatica.

| Fase del processo | Capacità principali e impatto sulle prestazioni | Costo tipico e limiti applicabili |

| Dentatura/sagomatura degli ingranaggi | La superficie del dente è tenera , con elevata efficienza di formatura ma bassa capacità di carico e precisione sulla superficie del dente. È il metodo di base per la lavorazione di ingranaggi con superficie del dente tenera. | Al costo più basso, è adatto per trasmissioni a carico leggero e in condizioni generali, ma con prestazioni relativamente basse . |

| Trattamenti post-termici, laminazione/raschiatura di precisione | Aumenterà economicamente la precisione e migliorerà la qualità della superficie dei denti negli ingranaggi temprati , ma in misura limitata. | Il costo contenuto è un compromesso comune tra costo e prestazioni per le applicazioni a carico medio. |

| Rettifica degli ingranaggi | Garantisce la massima precisione del profilo del dente e un'ottimale rugosità della superficie del dente, aumentando notevolmente la resistenza alla fatica e riducendo il rumore. | Processo preferito e dal costo più elevato per applicazioni gravose associate a carichi pesanti, velocità elevate e bassa rumorosità. |

In altre parole, la scelta fondamentale del processo di produzione degli ingranaggi consiste nell'individuare il percorso più economico per raggiungere l'obiettivo prestazionale. Il segreto per evitare di esagerare o sottostimare le prestazioni o di stabilire scientificamente il limite massimo di prestazione per gli ingranaggi sta nell'identificare la mappa completa delle capacità, dal semplice processo di taglio degli ingranaggi alla finitura.

Scienza dei materiali: come aumentare la durata degli ingranaggi del 300%?

La selezione e il controllo microscopico dei materiali durante la ricerca di prestazioni eccellenti sono leve fondamentali che determinano la durata utile finale degli ingranaggi. Non si tratta solo di selezionare la qualità dell'ingranaggio; il pieno potenziale di durata degli ingranaggi viene sfruttato con un intervento preciso a livello di materiale.Si tratta di molto più di una semplice sostituzione di materiale; si tratta di una " personalizzazione " di precisione mirata a determinate modalità di guasto:

- Progettazione precisa della lega e rapporti degli elementi: l'ottimizzazione dei rapporti di alcuni elementi chiave della lega, come cromo, molibdeno e nichel, non solo rafforza la matrice, ma indurisce anche in particolare il nucleo e aumenta la resistenza alla fatica della superficie del dente per offrire una garanzia fondamentale contro carichi d'urto e forti sollecitazioni.

- Tecnologia a gradiente di strato cementato controllabile: la transizione perfetta tra superficie e interno è la chiave per una lunga durata. Controlliamo con precisione il gradiente di concentrazione del carbonio e la profondità effettiva dello strato cementato, in modo da ottenere una durezza superficiale estremamente elevata, ottenendo al contempo un legame uniforme con il nucleo resistente , prevenendo così fondamentalmente schiacciamenti o scheggiature superficiali.

- Controllo quantitativo dell'austenite residua: l'austenite residua, normalmente indesiderata, viene mantenuta entro un intervallo ottimale mediante uno speciale processo. Le strutture metastabili si trasformano in martensite sotto sforzo, sviluppando sollecitazioni compressive che impediscono efficacemente la propagazione di microcricche e migliorano notevolmente la resistenza degli ingranaggi a vaiolatura e usura.

Il metodo scientifico per ottenere un aumento significativo della durata utile dei materiali per ingranaggi è sfruttarne appieno il potenziale. Attraverso un'ingegneria sinergica, ottimizzeremo la composizione della lega, la profondità dello strato di trattamento termico e la microstruttura per "personalizzare" la corazzatura dei vostri ingranaggi, in modo da resistere a specifiche modalità di guasto, ottenendo così un salto di affidabilità che va oltre gli standard convenzionali.

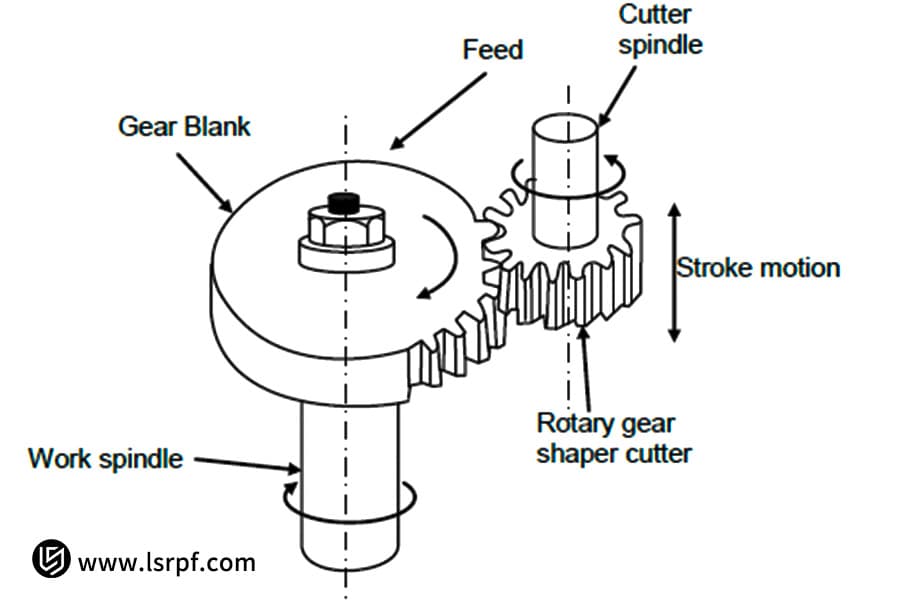

Figura 3: Configurazione interna di uno strumento di formatura di ingranaggi di precisione e del pezzo in lavorazione di LS Manufacturing

Selezione dell'equipaggiamento: trovare il "partner migliore" per i tuoi scenari

Nel processo di progettazione di un sistema di trasmissione, la selezione appropriata della tipologia di ingranaggi è in realtà il fulcro per garantire prestazioni complessive e un buon rapporto costi-benefici. Infatti, l'efficienza della trasmissione, la densità di coppia, la rumorosità e i costi variano notevolmente a seconda dello scenario applicativo . È solo confrontando le diverse soluzioni sulla base di "principi fondamentali" che possiamo trovare il "partner migliore" per le vostre apparecchiature.

| Tipi di equipaggiamento | Caratteristiche principali e vantaggi | Scenari applicativi tipici e considerazioni |

| Ingranaggi elicoidali | Trasmissione fluida, bassa rumorosità, elevata capacità di carico, ma genera forza assiale. | Era adatto per applicazioni di trasmissione di potenza ad alta velocità, fluide e silenziose . Per questo motivo, veniva utilizzato nei cambi per autoveicoli e nei riduttori industriali. |

| Ingranaggi conici | Permette la trasmissione di potenza per trasmissioni ad albero intersecante , consentendo un cambio di direzione e avendo un'elevata capacità di coppia. | Consentono applicazioni di alberi che si intersecano spazialmente, ad esempio nei differenziali degli assali posteriori dei veicoli e negli azionamenti rotanti delle macchine utensili . |

| Ingranaggio a vite senza fine | È in grado di realizzare un rapporto di velocità elevato in una trasmissione monostadio, con trasmissione fluida e funzione autobloccante, mentre l'efficienza è relativamente bassa. | La vite senza fine è realizzata per trasmissioni a media e bassa velocità con un elevato rapporto di riduzione e funzioni autobloccanti, come sistemi di sollevamento e attrezzature di trasporto. |

In altre parole, non esiste un tipo di ingranaggio migliore; esiste solo il migliore scenario applicativo . Pertanto, il punto di partenza per qualsiasi selezione risiede in un'analisi approfondita dei requisiti fondamentali dell'attrezzatura. Una scelta vincente deriva da una comprensione accurata di queste esigenze, come la disposizione degli spazi, l'efficienza, la rumorosità e i costi, consentendo la decisione più oculata tra le opzioni .

Trattamento termico: l'"amplificatore definitivo" delle prestazioni degli ingranaggi

Il trattamento termico degli ingranaggi è la procedura centrale dell'intero processo di produzione degli ingranaggi , che ne determina le prestazioni. È un vero e proprio " amplificatore di prestazioni". Un trattamento termico eccellente degli ingranaggi non è solo " tempra e tempra "; in realtà, è un processo ingegneristico di precisione, volto al miglioramento delle prestazioni , mirato a ottenere un equilibrio ideale tra elevata durezza superficiale ed elevata tenacità a cuore, per un salto di qualità nelle prestazioni dei componenti.

1. Tecnologia di trattamento termico in atmosfera controllata:

Utilizziamo un metodo di trattamento termico in atmosfera controllata con un controllo accurato del potenziale di carbonio per garantire che la superficie dell'ingranaggio abbia una concentrazione di carbonio costante e uniforme durante la cementazione e una profondità dello strato efficace ideale, gettando le basi per la formazione di una struttura martensitica ad alta durezza e alta resistenza all'usura senza ossidazione dannosa dei bordi dei grani per garantire che la superficie del dente sia di buona qualità fin dall'origine.

2. Tecnologia di compensazione pre-deformazione:

Sulla base della profonda comprensione delle leggi di deformazione del trattamento termico dei materiali , la progettazione "pre-deformazione" inversa viene eseguita nella fase di lavorazione a freddo. La pre-correzione della geometria degli ingranaggi e la pre-compensazione delle deformazioni regolari che si verificheranno durante il trattamento termico possono mantenere elevati requisiti di precisione senza eccessiva rettifica dopo il trattamento termico, preservando lo strato di cementazione ottimale e riducendo le tensioni residue.

In breve, il trattamento termico degli ingranaggi ha oggi superato i limiti del trattamento termico convenzionale: con processi controllabili e compensazione proattiva delle deformazioni al massimo, consente di sfruttare appieno il potenziale dei materiali . La tecnologia di controllo di precisione è la chiave per ottenere elevata resistenza, lunga durata e alta affidabilità negli ingranaggi e rappresenta la garanzia definitiva per raggiungere l'obiettivo dicom/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">miglioramento delle prestazioni.

Figura 4: Primo piano industriale di ingranaggi e parti di trasmissione lavorate da LS Manufacturing

Caso di studio: rompere la maledizione del "decadimento della precisione" degli ingranaggi dei robot

Questo caso di studio illustra l'approccio ingegneristico sistematico e collaborativo che abbiamo adottato per risolvere le sfide di affidabilità a lungo termine dei componenti di trasmissione principali per un produttore leader di robot collaborativi. Andando oltre un rapporto di fornitura convenzionale per stabilire una partnership profondamente integrata, ci siamo concentrati sulle cause profonde di usura e guasti. La soluzione si è concentrata sull'ottimizzazione dei materiali e della geometria degli ingranaggi di produzione LS , prolungandone notevolmente la durata di precisione sotto carichi dinamici continui.

1. Sfide dei clienti

Dopo essere stati utilizzati per circa sei mesi ad alta velocità e con carichi dinamici elevati, gli ingranaggi dei giunti principali del cliente hanno subito un calo irreversibile, a livello di micron, della precisione di posizionamento , che ha portato a una ripetibilità estremamente bassa nel posizionamento del robot e a una diminuzione della resa del prodotto, con un continuo aumento dei reclami dei clienti, che ha seriamente compromesso la loro espansione sul mercato.

2. La soluzione di ingegneria collaborativa di LS Manufacturing

Test accurati e simulazioni hanno rivelato che si trattava del risultato di una combinazione di difetti microscopici del materiale e tensioni residue sviluppate dal trattamento termico. Pertanto, il nostro team di ingegneri ha elaborato una soluzione multidimensionale:

- Miglioramento dei materiali: l'adozione di acciaio speciale per fusione sotto vuoto ha consentito un controllo preciso delle inclusioni dannose come ossidi e solfuri, mantenendole a livelli eccezionalmente bassi . Ciò ha comportato un significativo miglioramento della purezza del materiale fin dalla fonte, contribuendo direttamente a una maggiore resistenza alla fatica e a una maggiore durata dei componenti in condizioni di carico ad alto numero di cicli.

- Innovazione di processo: la metodologia di trattamento termico integrato, che combina un controllo preciso del potenziale di carbonio con un trattamento criogenico profondo, è stata implementata per stabilizzare la struttura metallografica e massimizzare l'eliminazione delle tensioni residue . Questa innovazione ha affrontato in modo fondamentale le cause profonde dell'instabilità dimensionale in fase avanzata, garantendo un'accuratezza geometrica a lungo termine.

- Ottimizzazione del design: grazie all'ottimizzazione mirata del raccordo degli ingranaggi e a sofisticate modifiche locali del profilo della superficie del dente, le concentrazioni di stress sono state efficacemente mitigate. Questi miglioramenti progettuali hanno favorito una distribuzione più uniforme dei carichi operativi sul fianco del dente, aumentando significativamente la capacità di carico e riducendo il rischio di rottura per fatica.

3. Risultati e valore

- Durata di precisione: la durata di mantenimento della precisione per le coppie di ingranaggi progettate su misura è stata notevolmente estesa dai 6 mesi iniziali a oltre 5 anni di funzionamento continuo.Questa innovazione non solo risolve il problema dei guasti cronici, ma si sincronizza perfettamente con la durata di vita complessiva del robot, eliminando i tempi di fermo non pianificati e garantendo la precisione del posizionamento a lungo termine : un risultato fondamentale per un'automazione affidabile.

- Valore commerciale: l'eccezionale affidabilità derivante da questo miglioramento ha rappresentato un vantaggio competitivo chiave, consentendo al nostro cliente di superare rigorose certificazioni e di entrare con successo in diverse linee di assemblaggio finale e di trasmissione ad alta precisione per il settore automobilistico. Questo ingresso strategico nel mercato ha generato una crescita diretta e sostenuta del valore commerciale, aggiungendo oltre 30 milioni di RMB al valore contrattuale annuo.

Il successo di LS Manufacturing Gear deriva dalla profonda sinergia di tre elementi: scienza dei materiali, processi di trattamento termico e progettazione degli ingranaggi . LS ha compiuto un balzo in avanti nella precisione di durata , innovando dal controllo della microstruttura e delle tensioni residue all'ottimizzazione macroscopica del profilo dei denti, creando così un enorme valore tecnologico e commerciale per i clienti.

Figura 5: Processo di fabbricazione ad alta precisione per ingranaggi metallici di LS Manufacturing

Ciclo chiuso di qualità: trasformare i dati di ispezione in un "navigatore di processo"

Nella produzione odierna, l'ispezione degli ingranaggi copre un ambito molto più ampio rispetto alla semplice valutazione della conformità finale. Ci impegniamo a integrarla in un sistema dinamico di controllo qualità a ciclo chiuso, in cui ogni dato di ispezione funge da "navigatore" che ottimizza i processi di produzione e migliora costantemente la qualità degli ingranaggi . L'obiettivo di un tale sistema a ciclo chiuso si raggiunge in due fasi principali:

1. Dal giudizio all'analisi:

Utilizziamo un centro di misurazione degli ingranaggi ad alta precisione per l'acquisizione completa di dati: profilo del dente, direzione del dente, errore di passo. Andando oltre i semplici giudizi di "superamento/fallimento", impieghiamo metodi SPC per condurre un'analisi approfondita delle tendenze di questi dati , osservando in tempo reale anche le minime deviazioni e le possibili variazioni nel processo di lavorazione.

2. Analisi per l'ottimizzazione:

Se, attraverso l'analisi dei dati, si verificano errori ricorrenti, come l'usura accelerata dell'utensile o la deformazione termica della macchina utensile , il sistema attiverà immediatamente un meccanismo di feedback. Questi verranno tradotti direttamente in istruzioni specifiche per la regolazione dei parametri di processo, come l'ottimizzazione della velocità di taglio, la compensazione degli errori del percorso utensile o la regolazione dei parametri del fluido da taglio, consentendo così un intervento proattivo e la correzione delle deviazioni prima che diano origine a scarti.

In poche parole, eleviamo l'ispezione degli ingranaggi da un'ispezione passiva post-produzione a un controllo qualità attivo e preventivo. Basandoci su un flusso di dati in tempo reale di " ispezione-analisi-feedback-ottimizzazione ", garantiamo non solo la qualità dei singoli ingranaggi, ma anche l'elevata coerenza di ogni prodotto nella produzione di massa , migliorando sostanzialmente l'intelligenza e l'affidabilità della produzione.

Il segreto del successo personalizzato: 5 dettagli che determinano il successo o il fallimento del progetto

- Revisione della producibilità front-end: il nostro team di ingegneri si occupa di un'analisi completa della producibilità durante la fase di progettazione iniziale, identificando e ottimizzando in modo proattivo le caratteristiche di progettazione che altrimenti aumenterebbero i costi di produzione, comprometterebbero le prestazioni finali o presenterebbero notevoli difficoltà di lavorazione, garantendo così una progettazione orientata all'eccellenza e all'efficienza.

- Progettazione di utensili e dispositivi di fissaggio speciali: utensili e dispositivi di fissaggio di precisione personalizzati sono progettati specificamente per profili di denti non standard e strutture geometriche complesse. Questo passaggio fondamentale è fondamentale per garantire il posizionamento accurato e la stabilità del pezzo durante la lavorazione, eliminando efficacemente le deformazioni causate dalle forze di taglio e dalle tensioni residue .

- Impostazione dei punti di controllo della precisione del processo: rigorosi punti di ispezione vengono stabiliti prima e dopo ogni processo critico, in particolare il trattamento termico , per monitorare l'andamento delle deformazioni in tempo reale. I dati raccolti forniscono una base concreta per una compensazione precisa delle tolleranze nelle successive operazioni di finitura, garantendo la precisione dimensionale finale.

- Criteri di collaborazione nella supply chain chiaramente definiti: sono obbligatori standard di accettazione espliciti per i processi esternalizzati (come i rivestimenti specializzati ) e rigorosi protocolli di trasmissione dati. Ciò garantisce la massima coerenza qualitativa e tracciabilità lungo l'intera supply chain, salvaguardando l'integrità delle specifiche di produzione critiche.

- Documentazione di guida pronta all'uso: viene fornita una documentazione completa, che include procedure di allineamento dettagliate per l'installazione, precise raccomandazioni sul precarico e specifiche di rodaggio specifiche per il sistema . Ciò consente ai clienti di ottenere prestazioni ottimali e longevità degli ingranaggi nella loro applicazione finale con tempi di configurazione minimi.

Il caso di successo nella produzione di ingranaggi personalizzati è il progetto svolto in modo ordinato; richiede che i fornitori siano qualificati nei prodotti di ingranaggi e, cosa ancora più importante, trasformino l'esperienza professionale in un controllo completo dei dettagli, in modo da garantire il successo di progetti complessi e creare valore.

Domande frequenti

1. Perché i prezzi unitari per piccoli lotti di ingranaggi personalizzati sono relativamente alti?

Hai davvero toccato un punto molto importante. Gli unici veri fattori di costo per la produzione di piccoli lotti sono lo sviluppo e la verifica dei processi, come attività come la programmazione, la realizzazione degli utensili e l'ispezione del primo articolo . I nostri vantaggi sono : 1) Un solido database di processi ci consente di identificare rapidamente la soluzione migliore, riducendo al minimo i costosi tentativi ed errori ; 2) Una collaborazione approfondita nella progettazione fin dalle prime fasi ti evita costose modifiche di progettazione in fase avanzata e si traduce in un investimento complessivo più economico per te .

2. Come valutare la forza tecnica di un fornitore di ingranaggi?

La cosa principale è se riescono ad abbandonare il concetto di "elaborazione secondo i disegni " e a discutere attivamente la logica operativa a livello di ingranaggio, come il carico d'impatto massimo e le condizioni di lubrificazione, proponendo progetti preventivi basati sulle modalità di guasto. Questa è la vera profondità dell'ingegneria.

3. Quanto tempo passa dai disegni alla ricezione dei primi campioni?

Gli ingranaggi standard richiedono 2-3 settimane , inclusa la pianificazione completa del processo e della qualità . Disponiamo di un canale di campionatura rapido. Per esigenze urgenti, possiamo consegnare prototipi funzionali in soli 7 giorni lavorativi , garantendo la qualità di base.

4. Come si garantisce la coerenza del lotto di ingranaggi?

Utilizziamo procedure operative standardizzate, controllo statistico di processo e un sistema completo di tracciabilità della qualità. Questo approccio garantisce che la fluttuazione dei parametri chiave tra i diversi lotti sia ben al di sotto degli standard di settore, garantendo così un'eccellente coerenza dei lotti.

Riepilogo

Ingranaggi eccellenti nascono dalla profonda integrazione di pensiero sistemico, scienza dei materiali, produzione di precisione e rigorosi controlli di qualità. In LS Manufacturing , ci impegniamo a essere il vostro partner affidabile per l'ingegneria dei sistemi di trasmissione, soddisfacendo le vostre esigenze con soluzioni di ingranaggi basate su una profonda conoscenza.

Se desiderate una soluzione fondamentale ai problemi tecnici degli ingranaggi , non esitate a contattare immediatamente un team di esperti per programmare un colloquio tecnico approfondito! Lasciate che siamo noi a fungere da fondamento per l'affidabilità delle vostre attrezzature grazie al nostro approccio sistematico all'ingegneria degli ingranaggi.

📞Telefono: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è puramente informativo. LS Manufacturing non rilascia alcuna dichiarazione o garanzia, espressa o implicita, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che fornitori o produttori terzi forniscano parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o processi tramite la rete LS Manufacturing. L'acquirente è l'unico responsabile di queste informazioni. Per preventivi sui componenti, si prega di specificare i requisiti esatti per tali componenti. Per ulteriori informazioni, contattateci .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento vanta oltre 100 centri di lavoro a cinque assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi e regioni in tutto il mondo. Che si tratti di produzione in piccoli lotti o di personalizzazione di massa, possiamo soddisfare le vostre esigenze entro 24 ore.Scegliere LS Manufacturing significa scegliere efficienza, qualità e professionalità.

Per maggiori informazioni, visita il nostro sito web: www.lsrpf.com .