La fresatura CNC rappresenta un approccio trasformativo per i produttori alle prese con inefficienze produttive, qualità incoerente dei pezzi e requisiti di ordine complessi. La fresatura convenzionale si basa in larga misura sulla tecnologia CNC, che consente precisione e ripetibilità digitali.

Questa analisi sistematica esplora sette distinzioni cruciali tra queste metodologie, supportate dai casi di studio di implementazione di LS Manufacturing. Le prove dimostrano la capacità del CNC di convertire processi artigianali in linee di produzione prevedibili e automatizzate, in grado di soddisfare i severi standard dell'industria moderna in termini di precisione, geometrie complesse e produttività.

Questa panoramica condensa le informazioni chiave per facilitare un processo decisionale consapevole in merito alla scelta della metodologia di fresatura. Per farti risparmiare tempo, ecco una breve panoramica dei risultati principali.

Figura 1: Confronto tra fresatura CNC e fresatura convenzionale di LS Manufacturing

Fresatura CNC vs. Fresatura convenzionale: una tabella di riferimento rapido delle 7 differenze chiave

| Dimensioni di confronto | fresatura CNC | Fresatura convenzionale |

| Livello di automazione | Controllo del programma dei processi di produzione automatizzati | Funzionamento completamente manuale |

| Precisione della lavorazione | Stabile e coerente | Il livello di competenza dell'operatore può influire notevolmente sulla precisione. |

| Lavorazione di parti complesse | È possibile la lavorazione di precisione di superfici tridimensionali complesse. | È adatto principalmente per forme geometriche semplici. |

| Efficienza produttiva | Adatto per la produzione automatizzata continua di grandi volumi | Bassa efficienza produttiva, basata sul funzionamento individuale |

| Requisiti di competenza del personale | Richiede capacità di programmazione e pianificazione dei processi | Dipende dall'esperienza dell'operatore e dalle capacità manuali |

| Flessibilità produttiva | Ciò consente il più rapido passaggio possibile alla produzione mediante la sostituzione del programma. | La transizione del prodotto richiede una notevole quantità di tempo di preparazione. |

| Struttura dei costi | L'investimento iniziale è elevato, ma i rendimenti a lungo termine sono considerevoli. | I costi iniziali sono bassi, ma i costi della manodopera sono elevati. |

Questo tutorial vi guiderà attraverso ogni dettaglio importante. Offriamo non solo una panoramica introduttiva dei concetti, ma anche un quadro pratico per il processo decisionale, linee guida operative professionali e casi di studio reali tratti da officine meccaniche. Attraverso un confronto sistematico, potrete fare scelte consapevoli in base alle vostre esigenze, migliorando così sia la produttività che la qualità della lavorazione.

Perché fidarsi di questa guida? Nasce dall'esperienza pratica dei nostri esperti.

In quest'epoca di sovraccarico di informazioni, articoli che confrontano la fresatura CNC con quella convenzionale sono ovunque. Tuttavia, il valore unico di questa guida risiede nel fatto che tutta l'esperienza pratica deriva da 15 anni di esperienza maturata nella nostra officina. I nostri esperti non sono solo competenti in teoria, ma anche professionisti esperti che si occupano quotidianamente di materiali diversi, tolleranze e disegni complessi. Qui, il successo o il fallimento di un componente dipende dalla selezione di ogni parametro di lavorazione; ogni ottimizzazione del processo incarna la saggezza della produzione effettiva.

Sappiamo quanto sia fondamentale scegliere il giusto metodo di fresatura. Nella lavorazione di componenti critici per l'industria aerospaziale, la stabilità della fresatura CNC garantisce una precisione al micron ; nella produzione di impianti complessi per dispositivi medici , la costanza della lavorazione influisce direttamente sull'affidabilità del prodotto.

Ad oggi, abbiamo consegnato oltre 50.000 componenti di precisione e accumulato un ricco database di processi. Le conclusioni di questa guida sulle sette differenze chiave tra le due tecnologie sono state pienamente convalidate da migliaia di operazioni pratiche. Questo articolo non si limita a confrontare i parametri tecnici, ma condivide anche la preziosa esperienza che abbiamo maturato nel superare diverse sfide nella lavorazione dei materiali e nell'ottimizzazione dei processi produttivi.

Questo articolo tratta argomenti come la selezione dei metodi di lavorazione in base ai lotti di produzione e le tecniche per l'impostazione dei parametri di lavorazione per componenti con superfici curve complesse. Tutti i contenuti sono tratti da casi di studio reali. Le lezioni apprese e le strategie di gestione che riassumiamo vi aiuteranno a prendere decisioni più consapevoli.

Quali sono le differenze fondamentali tra la fresatura CNC e quella convenzionale?

La principale differenza tra la fresatura CNC e il controllo di fresatura convenzionale risiede nel principio fondamentale: la fresatura convenzionale si basa su operazioni in tempo reale che utilizzano sia il cervello che la mano umana, mentre la tecnologia CNC è guidata da programmi digitali. Questa non è solo un'innovazione nell'approccio tecnologico, ma una profonda trasformazione nel modo di pensare la produzione. Infatti, per comprendere appieno questo aspetto, è necessario un confronto sistematico tra le seguenti dimensioni chiave:

| Dimensioni di confronto | Fresatura convenzionale | fresatura CNC |

| Nucleo di controllo | Esperienza dell'operatore e capacità manuali | I programmi informatici controllano lo specifico processo di implementazione. |

| Garanzia accurata | Dipende molto dal personale e ha scarsa stabilità. | Controllato da programma, garantisce una precisione stabile e affidabile. |

| Livello di automazione | Funzionamento manuale, elevata intensità di lavoro | Altamente automatizzato, riduce l'intervento umano |

| Lavorazione di parti complesse | Limitato a forme geometriche semplici | In grado di elaborare superfici complesse e strutture di precisione |

| Efficienza produttiva | L'efficienza varia notevolmente a seconda delle competenze individuali. | La produzione standardizzata garantisce un'efficienza costantemente elevata. |

| Adattabilità | Può gestire piccoli lotti di parti semplici. | Per i componenti più complessi vengono utilizzati lotti diversi per la lavorazione. |

| Requisiti di abilità | Richiede accumulo di esperienza a lungo termine | Richiede competenze di programmazione e progettazione dei processi |

Attraverso l'analisi comparativa di cui sopra, possiamo concludere che la differenza essenziale tra la fresatura CNC e quella convenzionale risiede nel profondo cambiamento nella produzione, da "guidata dall'esperienza" a "guidata dalla tecnologia". I suoi vantaggi si riflettono non solo nel notevole miglioramento della precisione di lavorazione e dell'efficienza produttiva, ma soprattutto nella standardizzazione e controllabilità del processo produttivo. Proprio grazie a questa differenza, la tecnologia CNC può soddisfare meglio i severi requisiti della produzione moderna in termini di alta qualità, elevata efficienza e flessibilità.

Figura 2: Parti metalliche lavorate con precisione utilizzando la tecnologia CNC da LS Manufacturing

Perché la fresatura CNC riesce a raggiungere una precisione e una costanza così sorprendenti?

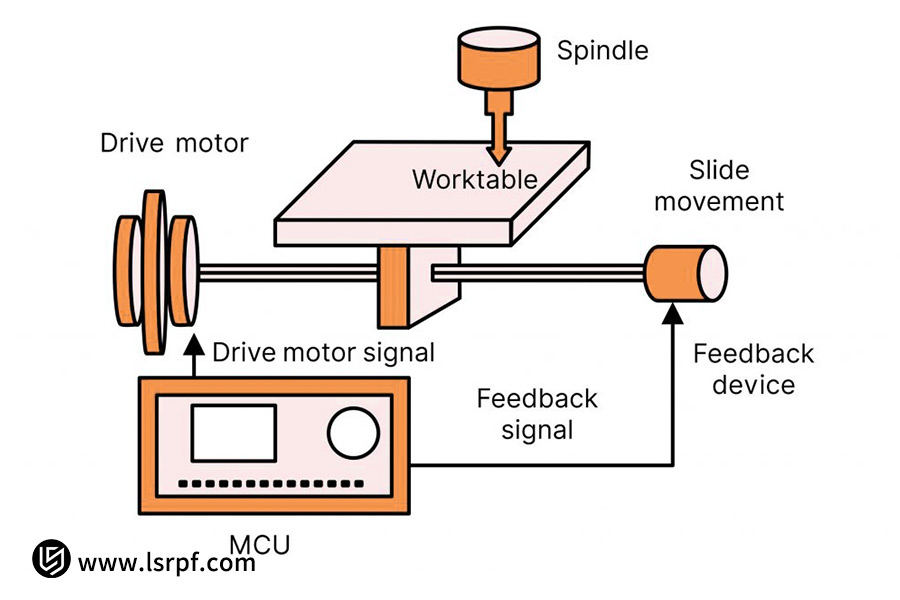

La fresatura CNC raggiunge un livello di precisione e uniformità irraggiungibile con i processi di lavorazione convenzionali. In altre parole, si tratta di un'innovazione tecnologica sistemica che elimina completamente le incertezze causate dal fattore umano. Questo vantaggio tecnologico si riflette non solo nel miglioramento delle prestazioni delle singole macchine, ma anche nella realizzazione di sistemi di lavorazione di precisione integrati. Queste prestazioni di lavorazione superiori si basano in particolare sui seguenti fondamenti tecnologici:

- Sistema di controllo a circuito chiuso: garantisce che il controllo della traiettoria del movimento dell'utensile raggiunga un livello di precisione nell'ordine dei micron, ottenendo così una precisione di lavorazione a livello di sistema tramite feedback di posizione in tempo reale e meccanismi di compensazione automatica durante il funzionamento .

- Tecnologia di azionamento servo: la combinazione di servomotori ad alte prestazioni e azionamenti a vite a sfere di precisione garantisce un controllo del movimento estremamente preciso e stabile durante il processo di taglio, evitando completamente le incertezze causate dal funzionamento manuale.

- Sistema di posizionamento del righello a reticolo ottico: i righelli a reticolo ottico ad alta risoluzione possono monitorare lo stato di elaborazione in tempo reale e correggere tempestivamente le deviazioni a livello di micron, fornendo una garanzia affidabile per la precisione dell'elaborazione.

- Controllo di programmazione digitale: parametri di lavorazione scientifici e percorsi utensile ottimizzati garantiscono ulteriormente la precisione dimensionale e migliorano significativamente la finitura superficiale della fresatura CNC. La combinazione di questi elementi tecnici costituisce il sistema di fresatura CNC altamente vantaggioso.

Rispetto alla fresatura convenzionale, che si basa sulle competenze individuali degli operatori, il flusso di processo standardizzato e il controllo di precisione automatizzato della tecnologia CNC possono migliorare significativamente la qualità della lavorazione. Ancora più importante, le apparecchiature CNC possono mantenere una precisione di lavorazione stabile durante la lavorazione in lotti a lungo termine, il che è il motivo fondamentale per cui la finitura superficiale e la costanza dimensionale della fresatura CNC sono di gran lunga superiori a quelle della lavorazione convenzionale.

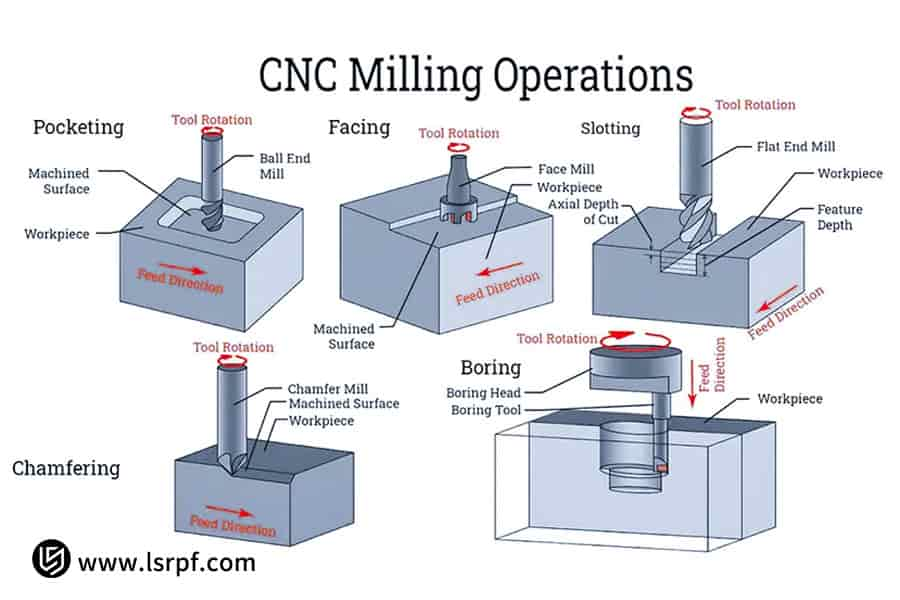

Quali sono i vantaggi della fresatura CNC rispetto ai metodi convenzionali nella lavorazione di parti complesse?

Le significative differenze operative tra i due metodi di lavorazione sono particolarmente evidenti nella lavorazione di pezzi con geometrie complesse. La tecnologia CNC, con le sue esclusive capacità di programmazione digitale, ha completamente superato le barriere tecniche dei metodi di lavorazione convenzionali, offrendo una libertà senza precedenti nella progettazione dei prodotti. Il seguente confronto illustrerà l'applicazione dei due metodi di lavorazione nella lavorazione di pezzi complessi:

| Dimensioni di confronto | fresatura CNC | Fresatura convenzionale |

| Lavorazione di superfici 3D | Realizzare con precisione forme di superfici curve complesse | Solo lavorazione planare semplice |

| Elaborazione delle micro-caratteristiche | Lavorazione di strutture fini su scala millimetrica | A causa dei requisiti di precisione dell'operazione, è difficile da ottenere. |

| Complessità del contorno | Supporta qualsiasi geometria complessa | Può elaborare solo schemi di base. |

| Coerenza di elaborazione | I prodotti dello stesso lotto presentano un elevato grado di coerenza. | Ogni prodotto è diverso. |

| Implementazione del progetto | Può trasformare i disegni di progettazione perfetti in realtà. | Solo una parte dell'intento progettuale è stato raggiunto. |

I vantaggi della fresatura CNC sono evidenti quando si lavora con superfici tridimensionali complesse, microstrutture complesse o contorni irregolari. La tecnologia di fresatura CNC supera molti limiti imposti dai processi di lavorazione convenzionali, consentendo alle aziende di creare design di prodotto più innovativi e creativi e di distinguersi nella concorrenza del mercato.

Perché la fresatura CNC consente di ottenere finiture superficiali migliori?

Rispetto alla fresatura convenzionale, la tecnologia CNC offre un controllo preciso su ogni fase del processo di lavorazione, garantendo l'uniformità e la levigatezza della superficie del prodotto finale, un fatto ampiamente dimostrato. I suoi vantaggi tecnologici si riflettono principalmente nei seguenti quattro aspetti chiave:

- Controllo costante della velocità del mandrino: il sistema CNC mantiene stabile la velocità del mandrino, evitando efficacemente le variazioni della forza di taglio causate dalle fluttuazioni di velocità e ottenendo una consistenza di taglio uniforme.

- Ottimizzazione intelligente della velocità di avanzamento: il programma fornisce una velocità di avanzamento precisa per garantire parametri di taglio ottimali nelle diverse fasi di lavorazione ed evitare tagli eccessivi o insufficienti.

- Percorsi utensile più fluidi: la programmazione CNC riduce le curve brusche e le pause; fornisce una pianificazione ottimale del percorso utensile, con conseguente movimento più fluido e fluido dell'utensile.

- Sistema di raffreddamento ad alta efficienza: il sistema di raffreddamento intelligente può adattarsi in tempo reale in base allo stato di lavorazione, controllare efficacemente la temperatura di taglio e ridurre l'impatto della deformazione termica sulla qualità della superficie.

La combinazione di questi vantaggi tecnologici garantisce che la fresatura CNC ottenga finiture superficiali difficili da ottenere con i metodi convenzionali. Questa qualità superficiale superiore non solo migliora l'aspetto e le prestazioni, ma riduce anche le fasi di lavorazione successive, come la lucidatura, riducendo così i costi di produzione e aumentando l'efficienza.

Figura 3: Finitura superficiale fine ottenuta da LS Manufacturing tramite lavorazione CNC

Quale metodo di fresatura può soddisfare più rapidamente le esigenze degli ordini urgenti?

Nella valutazione dell'efficienza nella consegna di ordini urgenti, il confronto tra fresatura convenzionale e fresatura CNC non dovrebbe basarsi su impressioni superficiali, ma piuttosto su una considerazione sistematica del "ciclo produttivo complessivo", abbandonando la visione ristretta del "tempo di lavorazione del singolo pezzo". In effetti, la fresatura CNC presenta un vantaggio più significativo nella produzione di massa. Nello specifico, le differenze di efficienza tra i due metodi di lavorazione si riflettono principalmente nei seguenti aspetti:

1. Fase di preparazione alla produzione:

La fresatura convenzionale offre il vantaggio di una rapida configurazione, ma la modalità di funzionamento manuale diventa un collo di bottiglia in termini di efficienza nella produzione di massa. Mentre la fresatura CNC richiede una programmazione e una verifica iniziali, una volta confermato il programma è possibile ottenere una produzione completamente automatizzata. Inoltre, il cosiddetto "investimento una tantum" produce notevoli ritorni nella produzione di massa, migliorando significativamente la produttività.

2. Capacità di funzionamento continuo:

Le apparecchiature CNC supportano una produzione continua 24 ore su 24, completamente indipendente dalla forza fisica o dal livello di abilità dell'operatore. Questa caratteristica è particolarmente adatta per ordini di grandi volumi con tempi di consegna ristretti, riducendo al minimo il ciclo di produzione di parti e componenti.

3. Stabilità della qualità:

Grazie alle sue capacità di controllo digitale, la lavorazione CNC può ovviamente garantire una resa a passata singola più elevata rispetto ai metodi convenzionali. Da un altro punto di vista, la sua stabilità qualitativa garantisce anche consegne puntuali, poiché evita direttamente perdite di tempo dovute a rilavorazioni e riparazioni.

Attraverso un confronto sistematico, i risultati della fresatura convenzionale e della fresatura CNC dimostrano che la fresatura CNC offre un vantaggio significativo in termini di efficienza produttiva complessiva. Per gli ordini urgenti, la lavorazione CNC può garantire cicli di consegna più brevi, mantenendo inalterata la qualità. Con questi vantaggi in termini di efficienza, la scelta della fresatura CNC è una mossa saggia per le moderne aziende manifatturiere nella gestione di ordini urgenti.

Quanto costa la fresatura CNC? È sempre più costosa?

Sebbene i costi di investimento e programmazione delle attrezzature CNC siano superiori a quelli delle attrezzature convenzionali, nel lungo periodo i significativi vantaggi economici della lavorazione CNC compensano ampiamente questa differenza. Questo è solo un esempio dei vantaggi economici. I vantaggi economici della fresatura CNC si riflettono principalmente nei seguenti due aspetti chiave:

1. Controllo di qualità:

Ad esempio, la lavorazione CNC con controllo numerico digitale può mantenere il tasso di scarto al di sotto del 20%, un valore di gran lunga inferiore rispetto ai metodi di lavorazione convenzionali. Per le aziende con una produzione annua di decine di migliaia di pezzi, questo può evitare centinaia di scarti all'anno, con un notevole risparmio sui costi delle materie prime e sui tempi di rilavorazione. Ancora più importante, una qualità del prodotto costantemente elevata conquisterà la fiducia dei clienti e aumenterà il valore del marchio. Questi vantaggi, sebbene intangibili e difficili da quantificare, sono estremamente utili per lo sviluppo a lungo termine di un'azienda.

2. Allocazione delle risorse umane:

I metodi di lavorazione convenzionali si basano in larga misura sull'esperienza di personale specializzato nei singoli processi, con conseguenti elevati costi di manodopera e una grave carenza di personale qualificato. La fresatura CNC, invece, integra queste conoscenze nella programmazione.In questo scenario, un singolo programmatore può controllare più macchine, aumentando significativamente la produttività per lavoratore. Questa trasformazione non solo consente di risparmiare sui costi di manodopera, ma, cosa ancora più importante, libera le aziende dalla dipendenza dalla mobilità dei lavoratori qualificati e garantisce la corretta implementazione dei piani di produzione.

Il costo effettivo della fresatura CNC deve essere considerato durante l'intero ciclo di vita. Sebbene l'investimento iniziale possa essere elevato, i costi unitari saranno più competitivi grazie a un eccellente controllo qualità, un'allocazione ottimizzata delle risorse umane e un'efficienza produttiva costantemente elevata.

Per le aziende manifatturiere che perseguono uno sviluppo sostenibile, la scelta della fresatura CNC non rappresenta solo un progresso tecnologico, ma anche un investimento strategico per migliorare la competitività di base, e il ritorno sull'investimento si rifletterà nel funzionamento a lungo termine.

In che modo LS Manufacturing personalizza le soluzioni di fresatura CNC per ogni cliente?

Il seguente caso di studio dimostra come LS Manufacturing traduca i vantaggi tecnologici in valore per il cliente, evidenziando le sue prestazioni superiori nelle soluzioni di fresatura CNC personalizzate per un'ampia gamma di complesse sfide di produzione.

1. Sfide dei clienti:

I componenti principali presentano complesse strutture superficiali curve spaziali, che richiedono un'elevatissima biocompatibilità. Le tolleranze dimensionali di alcuni componenti chiave sono difficili da controllare entro ±0,01 mm e la rugosità superficiale Ra < 0,4 μm. Utilizzando fresatrici convenzionali, il tasso di resa del fornitore è stato storicamente inferiore al 70% e la stabilità dimensionale non può soddisfare i requisiti di qualità medicale, limitando gravemente il lancio del prodotto.

2. Soluzioni personalizzate fornite da LS Manufacturing:

Per questo dispositivo medico, il team di ingegneri ha sviluppato una soluzione completa di lavorazione ad alta precisione .

- In primo luogo, viene utilizzata la fresatura CNC a cinque assi ; quindi, viene utilizzato un sistema di serraggio a vuoto personalizzato per garantire la precisione del serraggio ed evitare qualsiasi deformazione dei pezzi.

- In secondo luogo, è stata sviluppata una strategia dedicata al percorso utensile, che impiega una profondità di taglio inferiore e parametri di avanzamento rapido, seguita dall'introduzione della tecnologia di microlubrificazione per controllare efficacemente lo stress di lavorazione.

- Infine, è stato istituito un sistema di misurazione online per il monitoraggio della qualità in tempo reale durante il processo di produzione.

3. Risultati e realizzazione del valore:

Dopo l'implementazione della soluzione, la resa del prodotto è aumentata da meno del 70% iniziale a un valore leader del settore pari al 98,5%. L'efficienza produttiva è stata notevolmente migliorata: il ciclo di lavorazione di un singolo prodotto è stato ridotto del 40%. Inoltre, ha aiutato il cliente a completare la convalida clinica con tre mesi di anticipo rispetto al previsto.

Ancora più importante, la qualità costante del prodotto ha garantito ai nostri clienti l'ottenimento della certificazione FDA e il rapido impiego delle opportunità di mercato. Questo non solo ha risolto le attuali sfide di consegna dei nostri clienti, ma ha anche instaurato una partnership tecnica a lungo termine.

Il valore fondamentale delle nostre soluzioni di fresatura CNC dimostra pienamente che il motivo per cui creiamo un valore così significativo risiede nella nostra costante attenzione alle esigenze pratiche e nella nostra profonda integrazione dei vantaggi tecnologici con l'esperienza del settore.È proprio questa filosofia di servizio orientata al valore del cliente che ci ha resi un partner di fiducia per numerose aziende manifatturiere di fascia alta.

Figura 4: Processo di produzione ottimizzato di LS Manufacturing mediante fresatura CNC

Quale metodo di fresatura è più adatto al mio prodotto? Quali sono i fattori chiave nella decisione?

Nella scelta del metodo di fresatura più adatto, il confronto tra fresatura convenzionale e fresatura CNC dovrebbe essere condotto da più prospettive. Per determinare quando la fresatura CNC può massimizzare il suo valore, le aziende devono considerare i seguenti tre fattori chiave:

1. Dimensioni del lotto di produzione e complessità delle parti:

Per componenti semplici che richiedono una produzione in un unico pezzo o in piccoli lotti, la fresatura convenzionale continua a offrire vantaggi grazie alla sua rapidità di attrezzaggio. Tuttavia, quando si producono lotti medio-grandi di 20 o più pezzi, o si lavorano pezzi con superfici complesse, la fresatura convenzionale diventa meno adatta. Per i fori di precisione, i vantaggi dell'automazione offerti dalla fresatura CNC diventano significativi.

Le sue capacità di programmazione digitale garantiscono una precisione di lavorazione costante, mentre l'ottimizzazione dei percorsi utensile migliora significativamente l'efficienza della lavorazione, garantendo così un eccellente rapporto costi-efficacia nella produzione di massa.

2. Requisiti di precisione e stabilità della qualità:

Se le tolleranze del prodotto sono estremamente rigorose, ad esempio entro ±0,05 mm , o se la coerenza del lotto è fondamentale, la fresatura CNC è la scelta più ovvia. Il suo controllo di programmazione elimina efficacemente l'errore umano, garantendo che ogni componente soddisfi gli standard di progettazione. Soprattutto nei settori con requisiti di qualità estremamente elevati, come quello medicale e aerospaziale, la lavorazione meccanica convenzionale difficilmente può raggiungere il livello di garanzia della qualità della fresatura CNC.

3. Ritorno sull'investimento e sviluppo strategico:

Sebbene l'investimento iniziale in attrezzature sia elevato, la maggiore stabilità qualitativa, la maggiore efficienza produttiva e l'ottimizzazione della struttura dei costi di manodopera possono in genere garantire un ritorno sull'investimento entro 1-2 anni . Da questo punto di vista, per le aziende che puntano allo sviluppo a lungo termine, la scelta della fresatura CNC rappresenta sia un aggiornamento tecnologico che una decisione strategica per migliorare la competitività di base.

Una valutazione sistematica può determinare i tempi per l'implementazione della fresatura CNC, e tale tempistica dovrebbe basarsi su una valutazione completa della situazione attuale dell'azienda e delle sue future esigenze di sviluppo. Si raccomanda alle aziende di adottare un processo decisionale scientifico.

- Per prima cosa, effettuare una valutazione di fattibilità tecnica.

- Successivamente viene condotta un'analisi dei benefici economici .

- Infine, formulare una strategia di sviluppo.

Effettuando un confronto completo tra fresatura convenzionale e fresatura CNC, l'azienda può trovare l'equilibrio ottimale tra investimento tecnologico e valore aziendale e gettare solide basi per uno sviluppo sostenibile.

Quali caratteristiche bisogna considerare quando si sceglie un fornitore di fresatrici CNC?

Quando scelgono un fornitore di fresatura CNC, le aziende devono investire notevoli sforzi nella valutazione delle capacità complessive del fornitore.Questa valutazione dovrebbe comprendere tre aspetti fondamentali: livello tecnologico delle attrezzature, sistema di controllo qualità e capacità di servizio ingegneristico. LS Manufacturing è un'azienda leader nel settore della produzione di precisione in tutti e tre gli ambiti.

1. Attrezzatura tecnica:

La sede produttiva di LS Manufacturing è dotata di centri di lavoro a cinque assi e di fresatrici ad alta velocità . La sede dispone ed è dotata di attrezzature all'avanguardia, come i centri di lavoro a cinque assi DMG MORI di importazione tedesca e le fresatrici ad alta velocità Mazak giapponesi . Tutti i software di programmazione multiasse e le piattaforme di simulazione di lavorazione lavorano insieme per realizzare componenti con superfici curve complesse in un'unica operazione, con una precisione di controllo della tolleranza fino a ±0,01 mm .

2. Sistema di controllo qualità:

Abbiamo implementato un sistema completo di tracciabilità della qualità e siamo dotati di apparecchiature di prova all'avanguardia, come macchine di misura a coordinate e rugosimetri. Il nostro laboratorio è accreditato CNAS. Dallo stoccaggio delle materie prime alla consegna del prodotto finito, implementiamo controlli di qualità end-to-end per garantire coerenza e stabilità durante la produzione in serie.

3. Team di servizi di ingegneria:

I nostri ingegneri di processo senior vantano anni di esperienza nel settore, in media oltre dieci anni, e una vasta competenza in settori quali i dispositivi medici e le applicazioni aerospaziali. Forniamo servizi completi di tecnologia di processo, coprendo ogni aspetto, dall'ottimizzazione della progettazione e pianificazione dei processi al supporto alla produzione di massa.

In altre parole, LS Manufacturing è leader nella tecnologia, nelle attrezzature, nel controllo qualità e nei servizi di ingegneria. Invitiamo sinceramente i potenziali clienti a visitare il nostro stabilimento e a vedere in prima persona come supportiamo i loro progetti di produzione di precisione attraverso visite guidate in loco e dimostrazioni delle attrezzature. Scegliere LS Manufacturing significa scegliere un partner affidabile e duraturo.

Figura 5: Monitoraggio continuo del processo di fresatura CNC da parte di LS Manufacturing

FAQ

1. Quali materiali può lavorare una fresatrice CNC?

La fresatura CNC vanta un'eccellente adattabilità ai materiali, consentendo la lavorazione di materiali metallici come acciaio, leghe di alluminio e leghe di titanio, nonché di materiali non metallici come plastiche ingegneristiche e materiali compositi . Sfruttando un vasto database di materiali e una vasta esperienza nella lavorazione meccanica, possiamo personalizzare soluzioni di lavorazione ottimali per diversi materiali, garantendo i migliori risultati.

2. La fresatura CNC è conveniente per la produzione di piccoli lotti (ad esempio 100 pezzi)?

La fresatura CNC offre numerosi vantaggi per ordini di alta precisione in piccoli lotti o per la lavorazione di strutture complesse. Le garanzie di qualità costante evitano costi di rilavorazione. Siamo in grado di valutare e ottimizzare professionalmente gli ordini in piccoli lotti per aiutare i clienti a ottenere il miglior rapporto costi-benefici.

3. La programmazione della fresatura CNC richiede troppo tempo?

I moderni software CAM hanno notevolmente migliorato l'efficienza della programmazione.Grazie a un team di programmazione professionale e a software all'avanguardia, possiamo completare la programmazione nel più breve tempo possibile, garantendo al contempo la qualità. I programmi possono essere archiviati per un riutilizzo futuro, il che, a lungo termine, migliora effettivamente l'efficienza complessiva.

4. I costi di manutenzione delle attrezzature di fresatura CNC sono molto elevati?

La manutenzione delle apparecchiature CNC deve essere eseguita da professionisti qualificati. Una manutenzione regolare garantisce un funzionamento stabile a lungo termine. Abbiamo implementato un sistema completo di manutenzione preventiva per ridurre al minimo i tassi di guasto e garantire che gli interventi di manutenzione siano controllabili, convenienti ed efficienti.

5. Qual è la precisione ottimale che può essere raggiunta con la lavorazione?

Le nostre macchine CNC a cinque assi hanno una precisione standard di ±0,01 mm e possono raggiungere ±0,005 mm in condizioni particolari. La precisione effettiva è influenzata da diversi fattori, come le proprietà dei materiali e la struttura del pezzo. Vi forniremo una consulenza professionale in base alle vostre esigenze specifiche.

6. Il processo di macinazione convenzionale è completamente obsoleto?

La fresatura convenzionale rimane valida finché il processo di lavorazione prevede la lavorazione di singoli pezzi o la riparazione. Tuttavia, la fresatura CNC offre numerosi vantaggi nella produzione di grandi volumi che richiede una maggiore precisione. Siamo sempre in grado di consigliare la soluzione di lavorazione più adatta alle esigenze di ciascun cliente.

7. Quanto tempo passa solitamente dalla consegna dei disegni progettuali alla ricezione dei campioni?

I tempi di elaborazione per i campioni semplici sono di circa 1-3 giorni, mentre per le strutture complesse sono necessari 5-7 giorni . Disponiamo di un canale di prototipazione rapida che può accelerare significativamente la velocità di elaborazione e garantire consegne puntuali per soddisfare i piani di ricerca e sviluppo dei nostri clienti.

8. Cosa faresti se si verificasse un problema imprevisto durante l'elaborazione?

Il monitoraggio della qualità per tutti i processi è stato completato. In caso di problemi, attiveremo il piano di risposta di emergenza. Il team di ingegneri analizzerà la causa del problema e adatterà immediatamente i parametri di processo per garantire che il problema venga risolto tempestivamente e accuratamente, mantenendo l'elevata qualità originale e senza compromettere la consegna finale o i tempi previsti.

Riepilogo

Rispetto alla fresatura convenzionale, la tecnologia di fresatura CNC offre numerosi vantaggi in termini di precisione di lavorazione, efficienza produttiva, lavorazione di componenti complessi e convenienza a lungo termine. Pertanto, l'adozione della tecnologia di fresatura CNC è una decisione strategica per migliorare la competitività delle moderne imprese manifatturiere. Con anni di esperienza nel settore e nei progetti, LS Manufacturing ha aiutato numerose aziende a migliorare i propri processi produttivi, ottenendo un salto di qualità.

Il tuo progetto innovativo merita un supporto di livello superiore nel settore manifatturiero. Per una valutazione gratuita della soluzione di elaborazione da parte di un esperto e un preventivo accurato, contattaci oggi stesso. Lascia che diventiamo il tuo partner di produzione di fiducia, lavorando insieme per creare prodotti più competitivi e di alta qualità e stabilire nuovi standard di settore.

📞Telefono: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è puramente informativo. LS Manufacturing non rilascia alcuna dichiarazione o garanzia, espressa o implicita, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che fornitori o produttori terzi forniscano parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o processi tramite la rete LS Manufacturing. L'acquirente è l'unico responsabile di queste informazioni. Per preventivi sui componenti, si prega di specificare i requisiti esatti per tali componenti. Per ulteriori informazioni, contattateci .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento vanta oltre 100 centri di lavoro a cinque assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi e regioni in tutto il mondo. Che si tratti di produzione in piccoli lotti o di personalizzazione di massa, possiamo soddisfare le vostre esigenze entro 24 ore. Scegliere LS Manufacturing significa scegliere efficienza, qualità e professionalità.

Per maggiori informazioni, visita il nostro sito web: www.lsrpf.com .