En los últimos años, Con el rápido progreso de la tecnología de impresión 3D , la producción aditiva de materiales metálicos se ha convertido gradualmente en un problema focal en el campo de la producción industrial. Los compuestos de matriz de metal han recibido cada vez más atención debido a sus buenas propiedades mecánicas y su rendimiento de procesamiento. En particular, el acero inoxidable, como un material de aleación que combina resistencia a la corrosión, resistencia mecánica y rentabilidad, ha recibido una atención generalizada por su viabilidad en 3D Aplicaciones de impresión . En la actualidad, muchas empresas en el hogar y en el extranjero han llevado a cabo trabajos de investigación relacionados y han logrado ciertos resultados, pero sus áreas de aplicación aún deben ampliarse aún más. Este artículo realizará un análisis en profundidad de la tecnología central, el costo, los escenarios de uso, los desafíos enfrentados y las tendencias futuras de la impresión 3D de acero inoxidable.

¿pueden las impresoras 3D imprimir acero inoxidable directamente?

Las impresoras 3D son capaces de imprimir acero inoxidable directamente , pero requieren el uso de equipos de impresión 3D de metal de grada industrial, como aquellas con tecnologías como DMLS, SLM, EBM y más. La impresora FDM domiciliaria promedio está limitada por la tecnología y los materiales para completar la impresión de acero inoxidable.

Las impresoras 3D ordinarias no pueden imprimir acero inoxidable por las siguientes razones:

- En un nivel técnico, la resistencia a la temperatura más alta de los consumibles plásticos utilizados en el hogar Modelado de deposición fusionada (FDM) Las impresoras son solo alrededor de 250 ° C, comparando con aproximadamente 1400 ° C en acero de menos demero de acero. Además, la impresión de acero inoxidable requiere el uso de fuentes de energía de temperatura ultra alta, como láseres y vigas de electrones, así como un entorno inerte protegido de gas, que solo puede cumplir con equipos de grado industrial.

- Desde un punto de vista de material, las impresoras ordinarias usan consumibles plásticos, mientras que Impresión de acero de estadía Requiere especies especiales de 15-45 μm Powders de metal, como 3166l, 17-4ph, etc., y estos pows de metal de 15-45 μm se deben hacer que los powders de metal de 15-45 μm sean de metal, tales como 316l, 17-4 °, y estos se deben competir con el metal de 15-45- 45-45 μm. ASTM F3184.

Requisitos de material clave para la impresión 3D de acero inoxidable

| parámetro | valor estándar | Riesgo de incumplimiento |

|---|---|---|

| tamaño de partícula de polvo | 15-45 μm | pobre fluidez, capas desiguales |

| Sphericity | > 95% | aumento de la porosidad de impresión (> 0.5%) |

| contenido de oxígeno | <0.1% (protección de gas inerte) | Facturación de material, reducción de resistencia en un 30% |

| grados típicos | 316l 、 17-4ph 、 304l | Los materiales no estándar son propensos a la falla de impresión |

¿Cuáles son las tecnologías convencionales para la impresión 3D de acero inoxidable?

La impresión 3D de acero inoxidable se usa ampliamente en la fabricación de alta gama , y la comparación de las tres tecnologías de grado industrial convencional es la siguiente:

1. DMLS (sinterización de láser de metal directo)

- Principio técnico: fibra de alta potencia o co₂ sinters láser sinters de polvo de acero inoxidable capa por capa para lograr un enlace metalúrgico , espesor de la capa 20-50 μm, Accuracy ± 0.05mm.

- Ventajas: adecuado para cavidades internas complejas, posprocesamiento simple, se puede usar directamente como partes funcionales.

- Aplicación: dispositivos médicos (guías quirúrgicas, etc.), piezas de motor automotrices livianas.

- Limitaciones: alto costo del equipo (aproximadamente $ 800,000/unidad), tasa de utilización de polvo del 85%.

2. SLM (fusión láser selectiva)

- Principio técnico: el láser derrite por completo el polvo de acero inoxidable (por ejemplo, 316L) con una densidad de> 99.5% y cumple con los estándares de aviación.

- Ventajas: las propiedades mecánicas son cercanas a las paradas, y la eficiencia de múltiples láseres se puede mejorar en un 50%.

- Aplicaciones: aeroespacial (motores de cohetes, etc.), energía (tuberías de reactores nucleares, etc.).

- Limitaciones: el estrés residual es grande y el costo aumenta en un 20% debido a la necesidad de tratamiento posterior a la cadera.

3. Binder Jetting

- Principio técnico: capa por moldura de aglutinante de aerosol, sinterizado en argón a 1350 ° C, densidad del cuerpo verde 96% - 99%.

- Ventajas: 40% de reducción de costos, sin soporte, adecuado para la producción en masa, velocidad de impresión rápida.

- Aplicación: moho industrial (insertos de molde de inyección, etc.), decoración arquitectónica (componentes de arte, etc.).

- Limitaciones: 20% de contracción de sinterización, compensación de tamaño, propiedades mecánicas de 80% - 90% de piezas SLM.

Guía de comparación y selección de tecnología

| parámetros | dmls | slm | Moldado de inyección de carpetas |

|---|---|---|---|

| densidad | 99.2%-99.7% | 99.5%-99.9% | 96%-99% |

| precisión | ± 0.05 mm | ± 0.1 mm | ± 0.3 mm (antes de la sinterización) |

| costo unitario | High | muy alto | bajo (ventaja de producción en masa) |

| escenarios adecuados | Partes funcionales de alta complejidad | Componentes clave de alto rendimiento | piezas estructurales simples de gran volumen |

| Requisitos de postprocesamiento | Sandblasting/Machining | Pressing isostático Hot + Machining | desplazamiento + sinterización + acabado |

Las tecnologías DMLS y SLM se centran en piezas de precisión de alto rendimiento , mientras que el moldeo por inyección de aglutinante es más adecuado para la producción de masa de bajo costo. Las empresas deben elegir la mejor solución basada en los requisitos de rendimiento de la pieza, el presupuesto y la escala de producción.

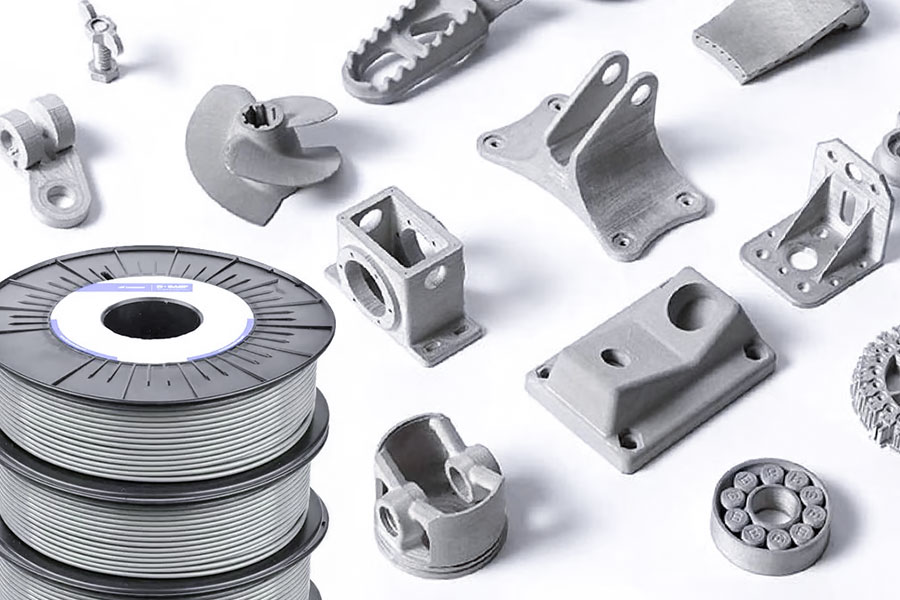

¿Pueden las impresoras 3D de la casa manejar el "cable de acero inoxidable"?

Las impresoras 3D caseras no pueden imprimir materiales reales de acero inoxidable . Los "filamentos de acero inoxidable" en el mercado, como el PLA de metal y el filamento de acero inoxidable, son esencialmente materiales compuestos que contienen rellenos de plástico y metal, principalmente utilizados para decorar o hacer modelos de baja resistencia, y el rendimiento de las piezas impresas 3D de acero inoxidable de grado industrial es bastante diferente.

1. Características del cable compuesto de metal

Propiedades de ingredientes

Aproximadamente el 80% de los consumibles son PLA/PETG Plastic , 20% de polvo de acero inoxidable, etc. Su resistencia a la tensión es solo 80-110MPA (PURA PLA es aproximadamente 60MPA, stephed de acero inoxidable. HRC 15 - 20 (acero inoxidable HRC 30 - 45). Funcionalmente, es casi no conductivo (resistividad> 10⁶Ω ・ m, acero inoxidable 7 × 10⁻⁷Ω ・ m), conductividad térmica 0.2 W/m ・ K (acero inoxidable 15 W/m ・ K), resistencia a la temperatura <80 ° C (acero inoxidable>). 500 ℃)。

Puntos de impresión y resultados terminados

para usar una impresora FDM, La boquilla debe reemplazarse con acero endurecido o rubí (para evitar que el polvo de acero inoxidable se desgaste) y la temperatura de impresión debe aumentarse a 210 - 230 ° C (PLA de 190 - 210 ° C). El producto terminado tiene una sensación metálica mate, que requiere que el posterior tratamiento tenga un brillo metálico, y el enlace entre capas es deficiente, fácil de descifrar y no resistente a las cargas mecánicas.

Comparación con impresión 3D de acero inoxidable real

| Características | alambre compuesto de metal (FDM) | Impresión 3D de acero inoxidable de grado industrial (SLM/DMLS) |

|---|---|---|

| Material Nature | Mezcla de plástico + polvo de metal | 100% acero inoxidable (como 316L, 17-4ph) |

| resistencia a la tracción | 80-110mpa | 500-800mpa |

| Resistencia a la temperatura | <80 ° C | > 500 ° C |

| conductividad eléctrica/térmica | no | sí |

| Costo | cable $ 30-50/kg | Equipo 500,000+, Powder 500,000+, Powder 80-150/kg |

3. Escenarios aplicables y recordatorios de consumo

escenarios aplicables

Se puede usar como modelo decorativo, como joyas, accesorios y modelos arquitectónicos; Estructuras de baja carga de baja carga, como soportes de pantalla y juegos de engranajes; Se usa para experimentos de posterior al tratamiento de la superficie para simular la textura del metal.

trampas de consumo

Los comerciantes usan "alambre de acero inoxidable" para engañar a los consumidores y cubrir la esencia del plástico; resistencia exagerada, la llamada "fuerza de grado de metal" es solo 30%-50% más alta que PLA; Está implícito que se puede usar para piezas mecánicas, pero en realidad no puede reemplazar piezas funcionales metálicas.

4. Soluciones de piezas metálicas funcionales

Si necesita piezas de metal funcionales, puede externalizarlas a un proveedor de servicios profesionales e imprimirlas con tecnología SLM/DMLS, con un solo costo de 100 - 500 yuanes (dependiendo del grado de complejidad); Los metales de baja fusión (por ejemplo, aleaciones de estaño) también pueden estar en frío en los moldes de resina de impresión 3D en el hogar, pero con precisión y resistencia limitadas.

Al comprar "consumibles de metal", los consumidores deben verificar la hoja de datos del material (MSDS) para confirmar el contenido de polvo metálico y los parámetros de rendimiento para evitar ser engañados. Las impresoras 3D en casa no pueden imprimir verdadero acero de casualidad, y si el rendimiento de metal es necesario, la renta industrial .

Costo de la impresión 3D de acero inoxidable Varía significativamente según la ruta de la tecnología. Tomando un componente de 100 mm³ (sobre el tamaño de la palma) como ejemplo, la estructura de costos y la rentabilidad de las diferentes soluciones son los siguientes:

Costo de la impresión 3D de acero inoxidable Varía significativamente según la ruta de la tecnología. Tomando un componente de 100 mm³ (sobre el tamaño de la palma) como ejemplo, la estructura de costos y la rentabilidad de las diferentes soluciones son los siguientes:

1. Costo de impresión 3D de metal industrial

DMLS/SLM Technology

El costo de una sola pieza es de aproximadamente 380 a 500 yuanes (incluido el procesamiento posterior).

- Depreciación del equipo: según la depreciación de 5 años y la tasa de utilización del 70% de $ 1 millón de equipos, el costo es de aproximadamente 120-200 yuanes;

- Polvo de acero inoxidable: el precio unitario de 316L en polvo es de 80 a 150 yuanes /kg, el material de las piezas es de aproximadamente 0.2 kg y el costo es de 16 - 30 yuanes;

- Postprocesamiento: 80 - 150 yuanes para el acabado de cadera y CNC, pulido de superficie, etc.;

- Costos de mano de obra y gas: consumo de argón y operación del técnico cuesta de 50 a 100 yuanes.

- Adecuado para componentes funcionales de alta precisión, como articulaciones aeroespaciales, implantes médicos.

Binder Jetting Technology

El costo de una sola pieza es de 200-300 yuanes, y se puede reducir a 150 yuanes / pieza en producción en masa.

- Depreciación del equipo: costo del equipo de 500,000 dólares estadounidenses, costo dilutable de la producción en masa, aproximadamente 50-80 yuanes para una sola pieza;

Polvo y carpeta: el precio unitario de los materiales es de 40 a 60 yuanes / kg, el material utilizado en partes es de aproximadamente 0.3 kg, y el costo es de 12 a 18 yuan; - Costo de sinterización: 1350 ° C Argón Horna Consumo de energía y estructura de soporte Desmontaje de costos 70 - 120 yuanes;

- Post-tratamiento: el tratamiento con plantillas de arena e impregnación cuesta 30-50 yuanes.

- Es adecuado para la producción en masa de piezas estructurales simples, como la forma industrial y las piezas de decoración arquitectónica.

2.cost de un plan de "pseudo-metal" doméstico

Se utilizaalambre compuesto de metal (proceso FDM), y el costo unitario es de 50 a 80 yuanes, que solo es adecuado para la prototipos de apariencia.

- Costo de cable: el precio unitario de " acero inoxidable " La barra de cable de PLA es 30-50 yuanes/kg, el material utilizado para partes es aproximadamente 0.1kg, y el costo es 3-5 yuan; >

- Pérdida del equipo: desgaste de boquilla de acero endurecido y carga de carga del motor, pérdida de 10 a 20 yuanes;

- Postprocesamiento: electroplatación, pintura para simular la textura del metal, el costo es 40 - 60 yuan.

Sin embargo, estas piezas son solo 1/8 de la resistencia del acero inoxidable real y pueden soportar temperaturas por debajo de 80 ° C, lo que las hace inadecuadas para aplicaciones de carga, alta temperatura o conductores eléctricamente.

3. Guía de comparación y selección de costos

| Solución técnica | costo unitario | Cantidad mínima de pedido | Propiedades mecánicas | escenarios adecuados |

|---|---|---|---|---|

| dmls/slm industrial grado | 500 | 1 pieza | 500-800mpa | Piezas funcionales clave, implantes médicos personalizados |

| Binder jetting | 300 | 10 piezas + | 300-450mpa | moldes de lotes, piezas decorativas |

| alambre de metal doméstico | 80 | 1 pieza | 80-110mpa | Prototipo de apariencia, Modelo de visualización |

4. Estrategias prácticas para reducir costos

Optimización del diseño: 30% de reducción de peso y 20% de ahorro de costos de material a través de la optimización de la topología; Reduzca estructuras con un ángulo de inclinación de menos de 45 °, reduciendo las estructuras de soporte y Costos de postprocesamiento .

Producción en masa: la tecnología Binder Jetting produce más de 10 piezas, y el precio unitario puede reducirse en un 30%; Elija servicios de alquiler de equipos industriales compartidos como Xometry y ProTolabs para reducir la inversión de equipos.

Sustitución doméstica: el precio unitario del polvo nacional de 316L se reduce a 60 yuanes/kg (importado más de 100 yuanes); El costo de adquisición de equipos nacionales como Huashu Hi-Tech es 40% más bajo que el de las importaciones.

5. Comparación de casos reales

Tome un engranaje de acero inoxidable con un diámetro de 50 mm y un grosor de 10 mm:

- Solución DMLS: 420 RMB/pieza (incluido el tratamiento de cadera y el pulido), Vida del servicio 100,000 rpm;

- Binder Jetting: cuando la producción en masa de 50 piezas, el precio unitario es de 180 yuanes / pieza, y la vida útil es de 30,000 rpm;

- Impresión de alambre doméstico: 70 yuanes / pieza, el diente está roto después de correr 500 rpm.

En general, la solución de grado industrial es adecuada para las necesidades de alto rendimiento, y el cable del hogar "pseudo-metal" es solo para apariencia. Cuando los presupuestos son limitados y se requieren propiedades de metal, la tecnología de camisetas de aglutinante se puede utilizar para la producción en masa o el mecanizado subcontratado de componentes complejos.

¿Qué industrias han aplicado la impresión 3D de acero inoxidable?

La impresión 3D de acero inoxidable se ha comercializado en muchas industrias Debido a sus ventajas únicas, y las siguientes son algunos campos y casos típicos:

1. Aeroespacial: liviano y alto rendimiento

Caso en el punto: el acero inoxidable NAS 4130 para las líneas de combustible aditivo GE fue impresa DMLS, la topología optimizada para una reducción de peso del 40% y las pruebas de presión de explosión de la NASA superiores a 50 mPa.

Beneficios: 20 piezas están integradas, lo que reduce el riesgo de fuga de soldadura; Resistencia a la temperatura a 650 ° C; Costos reducidos en un 30% y tiempos de ciclo de 12 semanas a 3 semanas.

2. Implantación médica: biocompatibilidad y osteosopintegración

Caso en el punto: EOS realizó un implante ortopédico poroso de 316L con SLM con 65% de porosidad, tamaño de poro 300 - 800 μm, módulo elástico 3 - 4GPA, Liquidación de FDA 510K.

Beneficios: promueve el crecimiento de las células óseas y reduce el tiempo de curación en un 40%; Compatible con CT/MRI, sin artefactos de aleación de titanio; La micro-textura láser inhibe la unión bacteriana en un 90%.

3. Equipo de energía: rutas de flujo complejas y resistentes a la corrosión

Caso en el punto: Siemens utiliza SLM para imprimir una cámara de combustión de turbina de gas hecha de material de gradiente de 625/316L con canales de enfriamiento conformes de 0.8 mm de espesor y una alta resistencia a la temperatura de 980 ° C.

Beneficios: 50% mejoró la eficiencia de enfriamiento y la vida útil de la turbina extendida a 80,000 horas; Reducción del 15% en las emisiones de NOx; El costo es un 25% más bajo que el tradicional a $ 12,000 por unidad.

4. Joyas de alta gama: personalización e innovación de materiales

Caso: el anillo híbrido de acero inoxidable de dorado de 18k se imprime simultáneamente por DML con una resistencia de enlace de interfaz de 200 mPa para resolver la delaminación de metales diferentes.

ventaja: alivio de trabajo abierto de 0.1 mm (no es posible con la tradición); Reducción del 70% en los costos del material (reducción del 90% en el consumo de oro); Calentamiento de gradiente bajo gas inerte para evitar la segregación de hierro de oro.

5. Fabricación de automóviles: liviano e integración funcional

Caso en el punto: las pinzas de freno de carreras eléctricas de acero inoxidable de 17 a 4 phe de 17 a 4 phas las pinzas de freno de carreras eléctricas de SLM tienen una resistencia de rendimiento H900 de 1,300MPa después del tratamiento térmico, que es un 20% más ligero que la aleación de aluminio.

Ventajas: canal hidráulico integrado y ranura del sensor, 15 piezas de ensamblaje menos; La temperatura y la resistencia al desgaste de las pastillas de freno se incrementan 3 veces; Producción a pequeña escala de 2023.

Comparación de aplicaciones de la industria e indicadores técnicos clave

| Industry | requisitos de núcleo | Proceso preferido | grado de material | requisitos de precisión |

|---|---|---|---|---|

| Aerospace | resistencia ligera/alta temperatura | dmls/slm | NAS 4130、316L | ± 0.05 mm |

| Medical | estructura biocompatible/porosa | slm | 316l 、 304l | ± 0.1 mm |

| Energy | Resistencia a la corrosión/canal de flujo complejo | SLM+EBM | 316l 、 17-4ph | ± 0.2 mm |

| joyas | textura fina/materiales heterogéneos | dmls | 316L+metales preciosos | ± 0.03 mm |

| Automotive | High Fuerza/Integración funcional | slm | 17-4ph 、 15-5ph | ± 0.1 mm |

¿Cómo resolver los defectos de rendimiento de los estampados de acero inoxidable?

La impresión 3D de acero inoxidable se ve afectada por el proceso , y las partes impresas son propensas a defectos como la porosidad, la rugosidad de la superficie, el estrés residual, etc., y puede mejorarse con la ayuda de la tecnología posterior a la entrega de la tecnología para cumplir con las aplicaciones industriales. El esquema específico es el siguiente:

1. Manejo de defectos internos

- Presionamiento isostático (cadera) en caliente: procesado a 1120 ° C, 100MPa argón durante 4 horas, utilizando deformación plástica y soldadura de difusión para eliminar la porosidad. Puede reducir la porosidad de 0.5% a menos de 0.02% (según ASTM F3055), de modo que la vida útil de la fatiga del material de 316L se puede aumentar de 10 ° ciclos a 10 ° ciclos, y el costo es de aproximadamente 80-150 yuanes/kg, que representa el 20% del 20% del costo total de la pieza.

- Recocido de vacío: mantenga a 900 - 1050 ° C durante 2 horas y se enfríe a temperatura ambiente a menos de 5 ° C/min para liberar más del 90% del estrés residual, reduzca el riesgo de deformación y aumente el alargamiento material del 15% al 30%.

2. Calidad mejorada de superficie

- Electropolización: 30% de ácido fosfórico y 5% de electrolito mixto de ácido sulfúrico a 50 - 70 ° C, 20 - 50 A/dm² de densidad de corriente durante 5 - 15 minutos, reduciendo el RA de rugosidad de la superficie de 12 μm a 0.8 μm (según ASTM B912 Grado médico) y extendiendo el tiempo de resistencia de corrosión de 48 horas a 500 horas en la prueba de spray de spray de sal de 500 horas.

- Pulido mecánico de arena: abarrotes de arena con perlas de vidrio de 50 a 100 μm a una presión de 0.3 a 0.5mPa para eliminar el polvo adhesivo, y luego moler con 800 - 1200 Mesh CNC Diamond a la superficie del espejo (RA <0.1μm), adecuado para apariencia de apariencia de apariencia de apariencia y de apariencia de apariencia de apariencia de apariencia). equipo.

3. Mejora funcional significa

- recubrimientos de deposición de vapor físico (PVD): los recubrimientos de estaño se pueden depositar para la dureza de la superficie hasta HV 2400 y un coeficiente de fricción hasta 0.15, mientras que los recubrimientos CRALN son resistentes a la temperatura a 900 ° C para componentes de alta temperatura. Se requiere un recubrimiento de 2 a 5 μm a un nivel de vacío de <5 × 10⁻³Pa, una corriente objetivo de 80-120 A, y una corriente objetivo de 400 - 500 ° C con una fuerza de unión de más de 80 N (según ISO 26443).

- Remel de la superficie láser (LSR): un láser de alta energía escanea la superficie dos veces, formando una densa capa microcristalina con granos inferiores a 1 μm, aumentando la dureza de la superficie de HV 200 a HV 400 y aumentando la resistencia al desgaste por un factor de 4 (según la prueba de la basura ASTM G65). .

4. Precisión del método de reparación

- CNC Meckining (CNC) Finalización : herramientas de carburo para desacuerdo, con una eliminación de stock de 0.2 - 0.5 mm para corregir desviaciones dimensionales grandes; Herramientas CBN para terminar con una eliminación de stock de 0.05 - 0.1 mm, asegurando una precisión de ± 0.01 mm, a un costo del 15% - 25% del costo de fabricación total.

- Algoritmo de calibración adaptativa: obtenga datos a través del escaneo 3D con una precisión de ± 5 μm, y realice una prewisting de 0.1 ° - 0.5 ° del modelo CAD de acuerdo con la ley de deformación del proceso SLM para generar una ruta de mecanizado compensada y mejorar la precisión dimensional.

5. Guía de selección de soluciones de postprocesamiento

| Tipo de defecto | Tecnología de postprocesamiento preferida | Segunda opción | Alternativa sensible a los costos |

|---|---|---|---|

| poros internos | Hip + recocido de vacío | sinterización de alta temperatura (aglutinante) | Ninguno (no compromiso) |

| Rugosidad de la superficie | pulido electrolítico + cnc | Sandblasting + Passivación química | pulido manual (RA> 3μm) |

| Baja dureza | recubrimiento de PVD | enfriamiento láser | tratamiento con nitruración (HV 800) |

| desviación dimensional | CNC Finishing + Calibración adaptativa | Meckining de electrospark (EDM) | soldadura de reparación selectiva + rutina |

casos típicos

- Aviación colectora hidráulica (material de 17 - 4ph): 0.3% de porosidad después de la impresión SLM, superficie de RA 15 μm después de la impresión. Después de la cadera (1100 ° C/100MPa), electropulencia y recubrimiento de estaño, tiene certificación AS9100D y tiene una vida útil de más de 100,000 ciclos.

- Pérpriales quirúrgicos médicos (material 316L): la tasa de adhesión bacteriana en la superficie no está a la altura. Después de la remelulación láser (RA 0.4 μm) combinada con la implantación de la implantación de iones de Ag, la tasa antimicrobiana excede el 99.9%, y está certificada por FDA 510 (k).

Con un proceso de "impresión y acabado" bien planificado, el rendimiento general de estampados 3D de acero inoxidable puede coincidir o incluso exceder el de la fabricación tradicional. Especialmente en campos de alto valor, como aeroespacial y médico, aunque los costos posteriores al procesamiento representan del 40% al 60%, es indispensable garantizar la calidad del producto. Con la implementación del estándar de postprocesamiento ISO/ASTM 52928, La fabricación aditiva de acero inoxidable se acelerará hacia una producción a gran escala.

Resumen

Las impresoras 3D son totalmente capaces de imprimir acero inoxidable , pero deben depender de la tecnología de fabricación de acero de acero de acero de acero de acero de acero de acero de acero de acero de acero de acero de acero de acero. Capa por capa para lograr un moldeo de alta precisión de partes estructurales complejas. Sus propiedades mecánicas pueden alcanzar más del 90% de las parlotes tradicionales, y se ha aplicado con éxito a campos de alta gama, como componentes aeroespaciales livianos, implantes médicos porosos y equipos resistentes a la corrosión energética. Aunque actualmente enfrenta desafíos tales como altos costos de equipos (más de 500,000 dólares estadounidenses por unidad) y procesos complejos de postprocesamiento, con la popularización de equipos nacionales, la estandarización de materiales en polvo y la optimización de los procesos de IA, stent imprenting de stent 3d imprenting a partir de la imprenta de acero ineserable a la imprenta de un stapurador a la imprenta de stent 3d de menos de la imprenta de la imprenta a la imprenta de stentinless. Producción en masa a gran escala . En los próximos cinco años, se espera que logre un avance de más del 30% de reducción de costos en el automóvil, la construcción y otros campos, y revolucione por completo la cadena de la industria de fabricación de metales.

📞 Phone: +86 185 6675 9667

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Disclaimer

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

LS Team

LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com

FAQs

1. Can all 3D printers print stainless steel?

No. Only industrial-grade metal 3D printers (such as those using SLM (Selective Laser Melting) or DMLS (Direct Metal Laser Sintering) technology) can print stainless steel. Such equipment uses high-energy lasers or electron beams to melt stainless steel powder (such as 316L, 17-4PH), while ordinary home FDM printers cannot reach the melting point of stainless steel (about 1400°C) and lack an inert gas protection environment. They can only print plastic filaments containing metal fillers and cannot achieve real stainless steel functional parts.

2. What special materials are needed to print stainless steel?

Spherical stainless steel powders of 15-45μm grade that meet industry standards must be used (e.g. 316L must meet ASTM F3184). The powder must have high sphericity (>95%) and low oxygen content (<0.1%) to ensure good fluidity during printing and avoid oxidation embrittlement. Ordinary metal wires (such as "stainless steel PLA") are essentially plastic mixed with metal powders, with a strength less than 1/8 of that of real stainless steel, and are only suitable for decorative purposes.

3. Can stainless steel 3D printed parts be used in industrial scenarios?

Absolutely! Industrial-grade stainless steel 3D printed parts have passed many international certifications and have been put into practical application. For example, GE Additive's 316L stainless steel fuel nozzle manufactured using SLM technology has passed NAS 4130 aviation certification and has been successfully used in LEAP engines, achieving a 40% weight reduction and a 5-fold increase in lifespan; in the medical field, EOS's porous orthopedic implants (65% porosity) have been approved by the FDA to promote bone cell growth and shorten the recovery cycle. After hot isostatic pressing (HIP) and electrolytic polishing, the printed parts have a tensile strength of 500-800MPa and corrosion resistance equivalent to forged parts, fully meeting high-demand scenarios such as energy and aerospace.

4. Is the cost of stainless steel 3D printing so high that it is difficult to popularize?

Although the cost is higher, it has been significantly reduced and continuously optimized. The cost of a single industrial-grade part is about 200-500 (including post-processing), such as SpaceX's SuperDraco engine components, which integrate 18 parts into 1 through DMLS technology, and the total cost is reduced by 30%. Binder Jetting Technology In mass production, a single piece can be pressed to less than $150 (e.g., industrial molds). The popularization of domestic equipment (such as BLT) and open powder systems is expected to reduce the comprehensive cost by another 30% in 2025, and the popularization will accelerate in the future in the fields of automobiles and construction.