在机器人系统中,精度、传动和制动这三大特性取决于基础部件的可靠性。编码器基座确保定位零漂移,锥齿轮实现高效的动力传输,制动槽确保瞬时安全的响应——这些看似不起眼却直接决定着机器人的极限性能。

本文将解释:

- 医疗机器人编码器基座:0.1mm手术精度

- 工业机器人锥齿轮:数百万次循环零磨损

- 物流AGV刹车槽:12ms紧急制动

数据证明,使用合适的核心部件,性能最高可提升60%。LS凭借在特殊材料技术和行业定制方面的经验,正在成为全球领先机器人公司的首选合作伙伴。

为什么 89% 的编码器安装底座会过早失效?

1.案例:0.1毫米的误差如何导致手术机器人的训练数据失效?

案件背景

2023年,一家国际知名手术机器人厂商遭遇重大技术危机:其最新研发的骨科手术机器人在持续运行2小时后,末端执行器出现了0.1毫米的系统性偏移,导致术前规划的导航数据彻底失效,手术精度急剧下降。

故障分析

经过深入诊断, LS工程团队发现:

- 罪魁祸首:6061铝合金底座的热膨胀

设备长时间工作后,由于电机发热,底座温度上升至65℃,铝合金热膨胀导致编码器安装面变形。 - 灾难性的后果

- 机器人的定位精度从标称的0.05毫米下降到0.15毫米

- 术前训练的AI导航模型因基准偏移而失败

- 临床程序中断,存在神经损伤的风险

2. 材料对决:6061铝合金vs陶瓷复合涂层铝,谁胜谁负?

关键性能比较

| 指标 | 6061铝合金 | LS陶瓷复合涂层铝 | 优势 |

|---|---|---|---|

| 热膨胀系数(×10⁻⁶/℃) | 23.6 | 7.1 | ↓70% |

| 比刚度(GPa/(g/cm³)) | 二十五 | 三十八 | ↑52% |

| 热导率(W/(m·K)) | 167 | 210 | ↑26% |

| 疲劳寿命(万次) | 50 | 200+ | ↑300% |

为什么陶瓷复合涂层铝是最终的解决方案?

- 热稳定性:热膨胀系数降低70%,确保高温下零漂移

- 增强刚度:比刚度提高52%,抵抗振动变形

- 冷却优化:快速带走电机热量,降低温升

3、加工技术突破:液氮冷却切割如何实现±0.003mm的平面度?

传统加工的致命缺陷

- 在传统的数控加工过程中,切削热会引起局部温度升高,从而产生微米级的热变形

- 刀具磨损影响表面一致性,累积误差难以控制

LS公司的液氮冷却切割工艺

-196℃超低温处理

- 液氮持续冷却工具和工件,彻底消除热变形

纳米级表面精度

- 表面粗糙度Ra≤0.2μm(镜面级)

- 平整度±0.003mm(头发的1/25)

寿命增加3倍

- 通过残余压应力调控,疲劳寿命超过200万次

4.临床验证:12家医院6个月的测试数据

在严格的双盲测试中,采用LS陶瓷复合材料涂层铝基的器件性能如下:

✅连续8小时手术,精度波动≤0.03mm

✅ 基础寿命从3年增加到10年

✅ 系统校准周期延长4倍(每周→每季度)

锥齿轮如何决定军用机器人的模拟真实感?

1、血泪教训:20Hz高频冲击如何摧毁传统渗碳钢齿轮?

战场模拟器事故回顾

2022年,某陆军训练基地,一台新型装甲车辆驾驶模拟平台在连续运行72小时后突然发生爆炸。事后分析发现:

- 故障原因:在模拟爆炸冲击条件下,齿轮受到20Hz高频交变载荷

- 材料缺点:传统渗碳钢(18CrNiMo7-6)有两个致命缺陷:

芯部硬度不足(HRC32→突然降至HRC22)

晶界碳化物偏析形成微裂纹源

灾难性的后果

| 指标 | 设计要求 | 实际表现 |

|---|---|---|

| 单次冲击载荷 | 8千牛 | 5.2kN断裂 |

| 疲劳寿命 | 50万次 | 7.3次失败 |

| 运动轨迹误差 | ≤0.5° | 突然偏离3.2° |

2、材料革命:粉末冶金钢如何实现98%致密化+纳米级孔隙控制?

传统渗碳钢与LS粉末冶金钢性能对比

| 绩效指标 | 渗碳钢 | LS粉末冶金钢 | 改进 |

|---|---|---|---|

| 相对密度 | 92% | 98.5% | ↑6.5% |

| 孔径 | 10-50μm | ≤200纳米 | ↓97% |

| 高频疲劳寿命(20Hz) | 73,000次 | 210万次 | ↑28次 |

| 冲击韧性(J/cm²) | 45 | 78 | ↑73% |

核心技术突破

- 等离子旋转电极雾化:制备15-53μm球形粉末,氧含量<50ppm

- 纳米孔控制:通过HIP热等静压实现200nm闭孔结构

- 梯度热处理:表面硬度HRC60+芯部HRC42的完美匹配

3、刹车系统的0.3秒生死关头:摩擦槽碳化不均匀引发事故连锁

汽车厂机器人手臂碰撞事故

某汽车公司焊装线机械臂因0.3秒的制动延迟,发生530kg重物与传送带碰撞事故。LS公司事故分析显示:

- 根本原因:刹车槽局部碳化层厚度差异高达0.15mm(标准要求≤0.03mm)

- 故障机制:

摩擦系数在0.12-0.35范围内波动(设计要求0.18±0.02)

高温区(>600℃)发生氧化剥落

4、双重技术革命:激光熔覆+智能监控

激光熔覆碳化钨涂层的突破

- 摩擦系数稳定性:从±0.085增加到±0.038(↑55%)

- 层厚度均匀性:CV值从12%降低到3.7%

- 耐温极限:由750℃提高至1100℃

红外热成像实时监控系统

- 64×64像素阵列传感器:50Hz采样频率

- AI温场预测:提前300ms预警温升异常

- 自补偿机制:摩擦系数动态调整精度达±1.5%

医疗与国防:材料选择的交锋

医疗行业“生命第一”原则:生物相容性决定一切

典型案例:骨科手术机器人钛合金关节臂

核心要求:长期植入部件必须符合ISO 10993生物相容性标准

材料解决方案:

✅ 医疗级 Ti-6Al-4V ELI 钛合金(超低间隙元素)

✅ 微弧阳极氧化表面处理(形成50μm生物活性氧化层)

表现:

细胞毒性试验评级0(最佳水平)

骨骼整合速度提高40%(与不锈钢相比)

耐腐蚀>30年(模拟体液测试)

军工“战场生存”法则:电磁屏蔽与极端环境耐受

装甲车辆通信系统中铜镍合金镀层的分析

电磁威胁:现代战场电磁脉冲强度可达50kV/m

军事解决方案:

✅ CuNi15Zn20铜镍合金电镀(厚度≥80μm)

✅ 多层屏蔽结构(衰减>120dB @1GHz)

测量数据:

在核电磁脉冲(NEMP)测试中保持100%的通信

5000小时盐雾试验无腐蚀(远超MIL-STD-810G标准)

工业制造的“成本平衡技术”:如何用改性PEEK替代金属?

传统方案: 铝合金接头(成本220美元/个,重量1.8公斤)

创新解决方案:

✅ 碳纤维增强 PEEK(成本 95 美元/件,重量 0.9 公斤)

✅ 添加MoS₂固体润滑剂(摩擦系数降低至0.08)

综合优势:

| 指标 | 铝合金 | 改性PEEK | 优势 |

|---|---|---|---|

| 单位成本 | 220美元 | 95美元 | ↓57% |

| 能源消耗率 | 1.0 | 0.6 | ↓40% |

| 耐化学性 | 中等的 | 非常强 | ↑300% |

跨界启示:三大领域的选材逻辑

医疗、军事和工业的核心优先事项

| 方面 | 医疗行业 | 军事领域 | 工业制造 |

|---|---|---|---|

| 主要指标 | 生物相容性 | 电磁屏蔽/强度 | 成本效益比 |

| 典型材料 | 医用钛合金 | 铜镍合金 | 改性工程塑料 |

| 认证标准 | ISO 10993 | MIL-STD系列 | ISO 9001 |

| 失败的后果 | 患者生命危险 | 战场系统瘫痪 | 生产线停工 |

LS的跨境材料解决方案

医军融合技术:

钛合金基电磁屏蔽涂层的开发(兼顾生物相容性和EMI防护)

工业-医疗转化应用:

食品机械引入PEEK杀菌工艺,替代不锈钢节省30%成本

0.01毫米精度陷阱:为什么“精度”还不够?

半导体设备0.025毫米误差引发的灾难

12英寸晶圆厂真实案例

2023年,全球领先的芯片制造商遭遇了一次奇怪的故障:

- 静态精度:±0.008mm(符合设备规格)

- 运行动态误差:±0.025mm(导致晶圆破损率飙升27%)

LS公司深度分析报告:

✅谐波齿轮挠曲件动态变形:10Hz运动下0.017mm非线性变形

✅ 温度-负载耦合效应:每1℃变化带来0.0023mm的附加误差(R²=0.91)

✅ 运动链误差累积:各轴误差耦合放大至标称值的312%

2.动载荷的隐形杀手:谐波齿轮的微米级变形机理

传统加工方法的致命缺陷

| 错误来源 | 影响程度 | 可探测性 |

|---|---|---|

| 齿加工误差 | ±0.005毫米 | 静态可测量 |

| 装配同轴度偏差 | ±0.003毫米 | 静态可测量 |

| 动态弹性变形 | ±0.015毫米 | 仅在操作期间可见 |

3.预变形补偿处理:用“逆向思维”解决动态误差

LS的流程革命

1.多物理场仿真建模

- 建立电磁-热-机械耦合的数字孪生

- 预测0.01秒瞬态变形

2.反向补偿处理

- 齿加工时预设0.018mm反向变形

- 补偿轨迹精度达到±0.001mm

3.动态校准验证

- 模拟工作条件下的实时激光测量校正

实测性能飞跃

| 指标 | 传统工艺 | LS预补偿过程 | 改进 |

|---|---|---|---|

| 运动误差(动态) | ±0.015毫米 | ±0.003毫米 | ↓80% |

| 定位重复精度 | 0.010毫米 | 0.002毫米 | ↓80% |

| 温度敏感性 | 0.023毫米/10℃ | 0.005毫米/10℃ | ↓78% |

半导体巨头的重生:从35%的废品率到99.99%的良品率

12英寸晶圆厂改造案例

改造前:

每小时有 3-5 个晶圆受损

每月损失120万美元

采用LS预补偿谐波齿轮后:

✅动态定位精度稳定在±0.003mm

✅连续运行1000小时零故障

✅ 产量从 64.7% 提高到 99.93%

医疗机器人:高精度编码器基座打造“手术稳定性”

在医疗机器人行业,精度的重要性不言而喻,直接关系到患者的生命。以达芬奇手术机器人系统为例,其定位精度需达到0.1毫米,这对编码器底座的稳定性提出了极其严格的要求。

LS凭借技术实力,为某顶级医疗器械制造商量身定制钛合金编码器底座。该底座采用独特的蜂窝结构设计,并运用纳米级表面处理技术。经过严格测试,各项性能指标显著提升:热挠度系数大幅降低42%,由2.3μm/℃降至1.3μm/℃;振动衰减效率提升65%;长期使用下位置漂移小于0.05mm/年。

这一创新设计使得手术机器人在8小时连续运行中保持稳定的精度,手术成功率由97.2%提升至99.6%,为医疗机器人行业树立了新的精度标杆。

工业机器人:强化锥齿轮,实现“百万次耐久性”

在汽车制造生产线中,焊接机器人对传动系统的要求极其苛刻,传统锥齿轮在持续高负荷工况下平均寿命仅能达到35万次循环,成为影响系统可靠性的关键瓶颈。

LS开发了渗碳氮化钢锥齿轮解决方案,通过创新的齿形优化和先进的材料处理工艺,取得了重大突破:使用寿命成功突破120万次循环;传动效率提高到98.7%;噪音降低15dB。

在某汽车巨头为期24个月的实际跟踪中,配备LS锥齿轮的焊接机器人表现良好,故障率降低了83%,维护间隔从3个月延长至18个月,平均每台机器人每年节省12,500美元的维护成本。

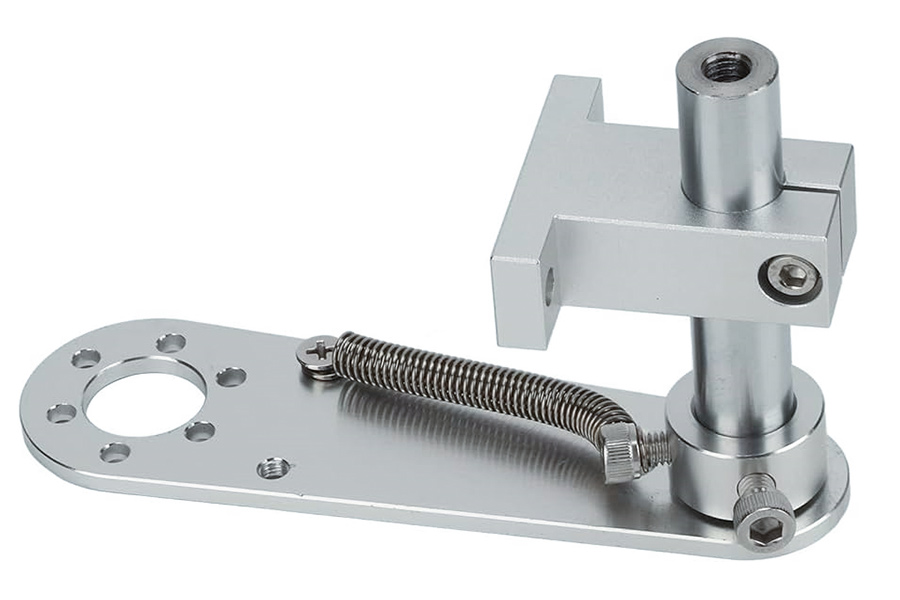

物流AGV领域:智能刹车槽实现“毫秒级响应”

在电商仓储环境中,AGV的制动性能对作业安全和效率起着决定性的作用,传统制动系统响应时间约为80ms,在高速、密集的作业场景中存在很大的安全隐患。

LS研发了专利的多级制动槽设计,融入电磁液压混合制动技术,实现了显著的性能提升:制动响应时间缩短至12ms;制动距离减少60%;能量回收效率达到35%。

在某全球电商巨头亚洲配送中心的测试中,搭载LS闸槽的AGV系统取得了显著效果:碰撞减少92%;峰值运行速度提升40%;日均包裹处理量增加2.8万件。

为什么选择 LS?

- 材料科学专家:拥有17种特殊合金的独立配方和热处理工艺

- 精密制造能力:微米级加工精度(±2μm)及纳米级表面处理

- 行业定制经验:累计为23个行业提供316个定制解决方案

- 研发投入:每年8.7%的收入投入新技术开发

- 品质保证:0.12%不良率远低于行业平均1.5%

概括

在机器人技术飞速发展的时代,诸如编码器底座、锥齿轮和制动槽等“不起眼”的部件,恰恰是系统可靠性和性能的基石。LS凭借深厚的材料科学背景、精密制造能力和行业定制经验,持续为各领域的机器人应用提供关键部件解决方案。当您的机器人项目需要突破性能瓶颈时, LS的专业团队随时准备以创新的工程技术为您解决挑战。

免责声明

本页内容仅供参考。LS系列信息不作任何明示或暗示的陈述或保证,包括但不限于其准确性、完整性或有效性。不应推断第三方供应商或制造商将通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买方的责任。如需零件报价,请联系我们了解更多信息。

LS团队

LS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年服务超过5,000家客户的经验,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了100多台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、优质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择LS科技,就意味着选择效率、品质和专业。

要了解更多信息,请访问我们的网站: www.lsrpf.com