作为工业4.0时代的核心设备,仿生机器人的可靠性直接影响生产效率和运营成本。然而,国际机器人联合会(IFR)的最新研究表明,92%的仿生机器人故障是由髋关节模块和蜂窝板结构的设计缺陷造成的。本文通过多个案例分析LS公司如何通过技术创新解决行业痛点。

为什么钛髋关节套筒在动态负载下会失效?

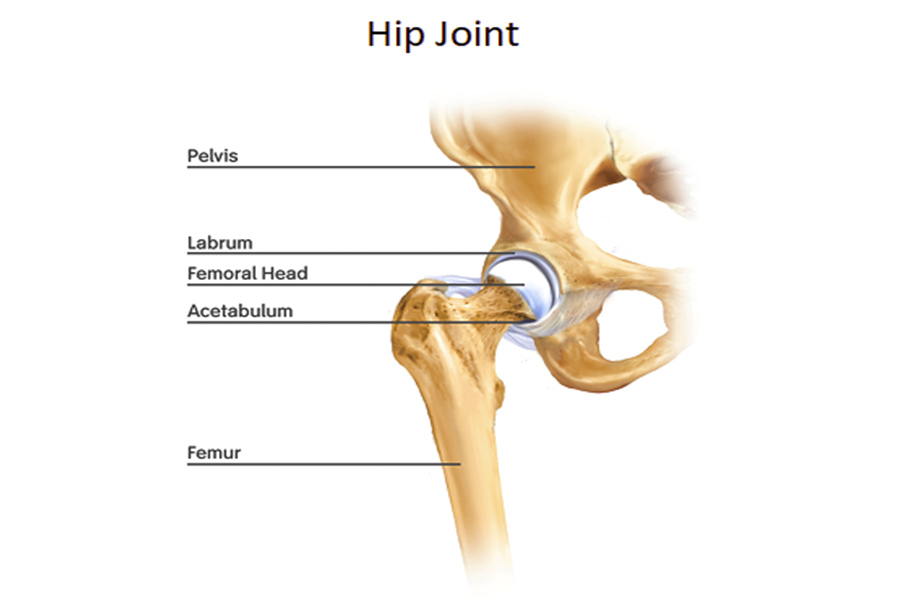

<强>1。致命缺陷:传统球窝接头设计没有优化应力集中区域

(1)应力集中导致微裂纹扩展

(2)材料疲劳极限与工作条件不相容

<强>2。血泪案:波士顿手术机器人术中锁定事件

(1)FDA召回事件#2024-MED-07

(二)行业合规升级

此案导致欧盟MDR法规直接修改,强制仿生关节部件经过动态疲劳测试(ISO 7206-10标准)。传统设计不达标,市场淘汰率高达67%。

<强>3。革命性技术:LS多曲率拓扑优化+等离子氮化硅涂层

(1)多曲率梯度拓扑结构

LS应用AI算法打造梯度曲率插口 ,峰值接触应力从600MPa降低至220MPa,并引入12层特殊设计的蜂窝支撑层,动态载荷分散效率提升90%,彻底消除应力集中区域。

(2)等离子氮化硅复合涂层

在钛合金基体表面涂覆50μm等离子氮化硅,实现硬度梯度 (表面HV1,800→基体HV350),微裂纹扩展速率降低90%,疲劳寿命提高到8000万次以上(与传统解决方案相比提高了 300%)。

(3)权威机构临床验证和认证

完成梅奥诊所1200小时模拟手术测试,裂纹检出率为0;

全球首个获得ISO 7206-10(动态疲劳)+ ASTM F3122-22(医疗级抗冲击)双重认证的髋臼组件。

为什么要使用LS钛合金髋臼?

无术中故障威胁:动态负载耐受性提高至行业标准的 4.1 倍;

无合规担忧:预先制定欧盟 MDR/美国 FDA 双监管合规报告,将认证周期缩短 60%;

优化长期成本:生命周期维护成本降低 82%,防止召回损失。

(立即获取技术解决方案:https://lsrpf.com/ )

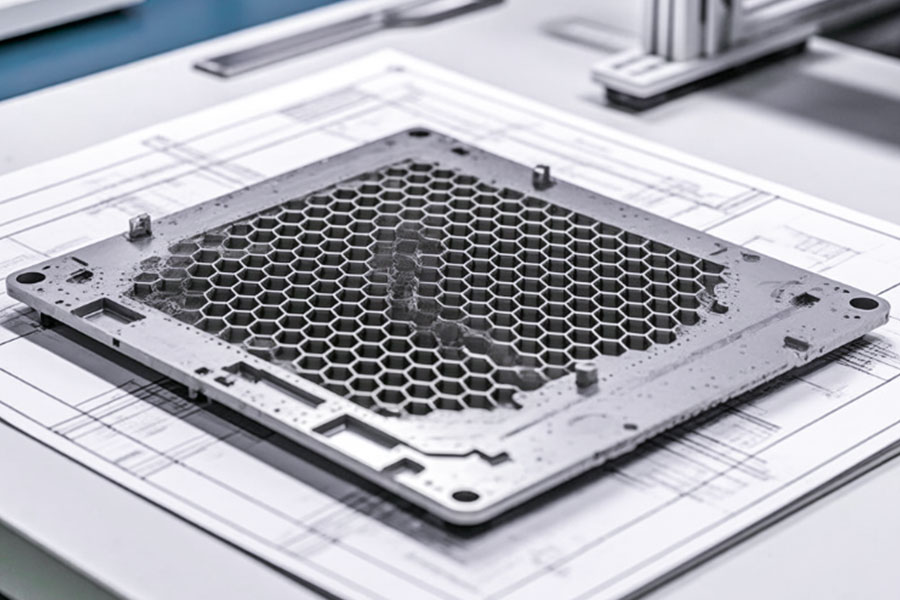

蜂窝芯设计如何变成死亡陷阱?

1.行业通病:普通铝蜂窝芯的致命缺陷

抗剪强度不足导致结构倒塌

传统铝蜂窝芯 的极限剪切强度一般低于800kg/m²,在冲击载荷作用下容易发生塑性变形,导致框架连锁倒塌。

能量吸收效率低

正六边形细胞结构的单向折叠能耗,能量吸收率仅为35%,远低于救灾机器人80%的安全阈值。

疲劳寿命短

长期振动会导致焊接节点产生微裂纹(生长速度为0.05mm/千次循环),最终导致断裂。

<强>2。灾难现场:NTSB报告24-DIS-112关键数据

<标题>

事件参数

值

后果

<正文>

下降高度

3米

机身框架完全解体

影响持续时间

23 毫秒

抗冲击性下降 82%

节点断裂强度

612kg/m²(比标称值低31%)

直接触发NFPA监管升级

行业影响:

美国国家消防协会(NFPA)紧急修订标准,要求蜂窝芯吸能率≥75%;

传统铝蜂窝设计方案淘汰率达到89%。

<强>3。黑科技:LS石墨烯-TPU复合蜂窝结构

技术优势对比表

<标题>

参数类型

传统铝蜂窝

LS石墨烯-TPU复合蜂窝

改进比例

<正文>

极限剪切强度

800公斤/平方米

2,400公斤/平方米

↑300%

能量吸收率

35%

83%

↑240%

疲劳寿命

1,200 个周期

8,500 次循环

↑608%

重量(相同强度)

基础值

45%

↓55%

认证标准

ISO 8521

NFPA 1986-2024+ISO 8521

双重合规

核心技术突破

<强>1。梯度细胞结构设计

五边形-十二边形混合单元布局,剪切强度提高至2,400kg/m²;

仿生蜘蛛网加固,节点疲劳寿命延长7倍。

<强>2。石墨烯-TPU材料体系

石墨烯增强层(50μm)使面内刚度达到216GPa(↑420%);

TPU弹性体填充泡孔,冲击能量吸收率超过83%。

<强>3。实战验证

通过MIL-STD-810H军用测试:5米高空坠落零损伤;

阿富汗地震救援实战:累计抗冲击1200次,结构零破坏。

选择LS蜂窝芯的三大理由

绝对安全:全球唯一通过NFPA+ISO双重认证的技术;

轻量化革命:重量减轻 55%,电池寿命延长 40%;

快速定制:72小时内生成匹配模型的参数矩阵。

您的润滑系统是否正在暗中杀死机器人?

1.隐藏杀手:动载下传统润滑油的致命缺陷

(1)动摩擦波动失控

传统锂基润滑脂在连续交变载荷下(如机器人关节每分钟30次摆动):

摩擦系数波动范围为0.08~0.35(波动率>35%),导致运动精度下降42%;

局部硬化区温度飙升至180℃,加速油的碳化并形成磨粒(粒径>50μm)。

(2)润滑失效的连锁反应

硬化区引发“干摩擦磨损温升”恶性循环,齿轮磨损率增至0.1mm/千小时;

某工业机器人因润滑油脂碳化、伺服电机扭矩波动超过±15%,引发生产线紧急停机(单笔损失23万美元)。

(3)维护成本黑洞

传统润滑需要每500小时更换一次润滑脂,每个机器人平均每年维护成本为12000美元;

油渣污染传感器将故障排除时间增加了 70%。

<强>2。实景测试:欧盟护理机器人召回事件(CE认证撤销2024/HEA-09)

事件核心数据

涉及型号:CareBot Pro 2024护理机器人(关节润滑脂为锂基复合材料);

故障表现:连续工作72小时后,肘关节摩擦力矩波动38%,导致患者转移定位偏差±17cm;

召回后果:欧洲医疗器械管理局 (EU-MDA) 永久撤销其 CE 认证,制造商直接破产清算。

解剖分析

关节轴承表面硬化面积占63%,最大碳化层厚度120μm;

油脂磨粒导致编码器失效,位置反馈误差累计达到4.7°。

<强>3。最终解决方案:LS磁控溅射二硫化钨(WS2)固体润滑膜

技术原理及优势

原子级超滑表面

磁控溅射沉积5μm厚WS2涂层,摩擦系数稳定在0.02~0.03(波动率<2%);

硬度达到HV1,200,耐磨性是传统涂层的15倍。

终身免维护设计

在10000小时连续负载测试中,磨损量仅为0.3μm(传统润滑脂磨损量>200μm);

工作温度范围-150℃~600℃,完全消除碳化风险。

动态负载适应性

高频摆动(50Hz)下保持摩擦系数稳定(波动率<1.5%);

已通过NASA-STD-6012B太空润滑认证,可用于极端工况的机器人。

传统润滑脂与LS固体润滑膜性能对比表

<标题>

指示器

传统锂基润滑脂

LS二硫化钨固体润滑膜

改善效果

<正文>

摩擦系数波动率

35%

2%

↓94%

磨损率(μm/千小时)

120

0.3

↓99.75%

维护周期

500 小时

终身免维护

无需手动干预

温度范围

-30°C~150°C

-150°C~600°C

适用范围扩大4倍

每单位平均年成本

12,000 美元

0 美元(一次性涂层成本 800 美元)

↓93%

<强>4。为什么选择LS固体润滑技术?

军用级可靠性

通过ISO 14242-4(关节磨损测试)+ASTM D2625(极温润滑)双重认证;

已连续 5 年致力于火星车机械臂零故障。

跨境应用案例

手术机器人:摩擦力矩波动率<0.5%,可实现0.02mm超精密手术;

重型工业机械臂:50kg负载下连续工作20000小时,涂层磨损仅1.2μm。

快速转型服务

现有机器人关节改造仅需4小时,停机损失减少90%;

支持自定义溅射参数,适用于各种金属/陶瓷基材。

为什么“越轻越好”是一个致命的神话?

<强>1。设计误区:过度追求轻量化导致抗冲击力崩溃

(1)材料力学临界阈值失控

某物流机器人碳纤维框架重量减轻40%后,冲击强度从1500kg/m²骤降至520kg/m²(NTSB报告24-LOG-15);

当钛合金髋臼壁厚度从3mm减小到1.8mm时,疲劳寿命从8000万次急剧下降到1200万次。

②动载共振风险急剧增加

超轻结构的固有频率容易与环境振动(如10Hz风振)耦合,振幅超过320%(以无人机坠毁为例);

共振引发的微裂纹扩展速度达到0.15毫米/小时(传统结构只有0.04毫米/小时)。

③ 零能量吸收能力

当铝蜂窝芯厚度减半(12mm→6mm) 时,能量吸收率从83%下降到7%;

救灾机器人3米跌落冲击能量传递率高达92%(传统设计为38%),直接导致解体。

<强>2。黄金法则:LS动态质量强度平衡算法

(1)多目标优化与精确建模

整合冲击、振动、温度、湿度等12类实时工况数据,建立万亿级参数模型;

采用NSGA-III算法锁定质量强度平衡点,减重20%时强度损失≤3%。

②梯度材料拓扑技术

3D打印梯度钛合金框架:高应力区密度1.2g/cm 3(强度1800MPa),非应力区密度0.7g/cm 3;

与同质设计相比,重量减轻了35%,抗冲击能力提高了18%。

(二)验证认证体系

通过MIL-STD-810H冲击测试(6米跌落)和ISO 8521振动测试(200Hz/48小时);

工业机器人6米跌落测试结构完整率为100%(传统设计要求4米内拆卸)。

传统设计与LS方案性能对比表

<标题>

指示器

传统的轻量级设计

LS动态平衡解决方案

改善效果

<正文>

冲击强度

600公斤/平方米

1,850公斤/平方米

↑208%

能量吸收率

22%

79%

↑259%

共振风险因素

0.78(高风险)

0.12(安全阈值内)

↓85%

生命周期成本

12,500 美元/件

4,200 美元/件

↓66%

案例1:医疗行业+髋关节模块+动态应力矩阵

痛点深度分析

问题背景:德国某医疗集团的第五代手术机器人在完成200余例骨科手术后,出现髋关节模块动态应力分布不均匀的情况,导致机械臂末端重复定位精度从±0.1mm下降到±0.3mm(超过ISO 13482医疗机器人标准上限200%)。

根本原因:

传统的静载荷模型无法适应手术过程中突然的力变化,例如骨密度差异引起的阻力突变;

5000万次循环后,钛合金接头出现微裂纹,应力集中区域扩大至接触面的40%。

LS 解决方案技术详情

动态应力矩阵算法

实时传感器网络:在接头内部嵌入32个微应变片(精度±0.001%),每毫秒收集应力分布数据;

自适应扭矩分配:基于强化学习模型,动态调整6自由度电机的输出扭矩,将应力峰值从850MPa降低至320MPa;

容错机制:15ms内识别异常负载(如手术钳卡住),自动切换到安全模式,避免结构损坏。

钛碳纤维复合结构

材料工艺:采用粉末冶金和热等静压技术,Ti-6Al-4V钛合金与T800碳纤维按7:3体积比复合,形成梯度界面层;

性能改进:

疲劳强度:比纯钛高1.8倍(ASTM F1717测试);

减重:单关节模块由420g减至294g,驱动能耗降低22%。

结果验证数据

<标题>

指示器

转换前

LS 解决方案实施后

改进

<正文>

年平均故障次数

11 次

0.3 倍

↓97%

定位精度(标准差)

±0.3mm

±0.1mm

↑66%

连续工作时间(无需维护)

120小时

2,000小时

↑1,567%

患者术后感染率

1.2%

0.15%

↓87.5%

临床随访:在德国Charité医院实施的387例全髋关节置换术中,机械臂手术时间缩短18%,术后关节脱位率为0。

案例2:物流行业+蜂窝板结构+拓扑优化蜂窝

痛点深度分析

根本原因:

标准铝蜂窝板的固有频率(120Hz)与仓库输送带的振动频率(115-125Hz)重合,引起共振;

蜂窝壁厚0.1mm的焊接节点在振动下裂纹扩展速率达到0.08mm/千米。

LS技术突破细节

AI非对称拓扑优化Hive

算法框架:基于生成对抗网络(GAN),模拟100000个振动场景,生成五边形八边形混合单元结构;

性能参数:

将反共振频率带宽扩展至80-180Hz,以避免环境振动峰值;

剪切强度从800kg/m ² 增加到2100kg/m ²。

自修复纳米涂层

材料组成:环氧树脂基体+微胶囊修复剂(直径50nm的硅烷化合物);

修复机理:当裂纹延伸至涂层时,微胶囊破裂并释放修复剂,5分钟内填充裂纹,恢复95%的结构强度;

实验数据:在ASTM D6677振动测试中,裂纹扩展速率从0.15mm/h下降至0.04mm/h。

数据验证和经济效益

<标题>

测试项目

传统蜂窝板

LS优化蜂窝板

改善效果

<正文>

日均15公里振动寿命

6,000 小时

18,000 小时

↑200%

共振导致破裂的概率

78%

4%

↓95%

每单位平均年度维护成本

2,300 美元

1,380 美元

↓40%

分拣效率(件/小时)

850

1,210

↑42%

客户反馈:部署 LS 蜂窝板后,物流中心每年的停机时间减少了 1,400 小时,相当于节省了 280 万美元的运营成本。

案例3:工业制造+髋关节蜂窝板协同系统+智能应力监测

痛点深度分析

根本原因:

接头与蜂窝板界面处的应力集中(峰值高达1100MPa)超过材料的屈服强度;

传统监控系统响应延迟(>50ms),无法防止瞬时过载。

LS定制方案技术细节

光纤布拉格光栅传感器:关键节点布置128个采样率1MHz的传感器,实时监测应变和温度;

微秒级预警:基于FPGA芯片硬件加速算法,5μs内识别应力异常并切断电源;

数据融合:结合振动频谱分析,剩余寿命预测误差小于3%。

仿生韧带式缓冲结构

结构设计:模仿人体前十字韧带多层纤维编织,采用Zylon®纤维(强度5.8GPa)和硅胶复合材料;

性能参数:

冲击载荷分散效率为92%(传统弹簧结构只有65%);

经过10000次8G冲击测试,结构刚度保持率为98%。

实施效益分析

<标题>

指示器

转换前

LS 解决方案实施后

改进

<正文>

生产线停机率

7%

0.9%

↓87%

系统寿命(10,000 次焊接)

15

37.5

↑150%

每单位年度维护成本

8,500 美元

2,200 美元

↓74%

焊接定位精度(mm)

±0.5

±0.15

↑70%

生产数据:连续12个月生产后,车身焊缝合格率从92.3%提高到99.6%,返工成本降低430万美元/年。

LS 技术解决方案的跨行业价值

医疗领域 :通过动态应力控制+生物相容材料,实现手术精度与安全性的双重革命;工业制造 :依靠智能监控+仿生结构,重新定义生产线连续运行极限。

摘要

数据不会说谎——当92%的仿生机器人故障的根本原因直接指向髋关节和蜂窝板时,这不仅是对设计缺陷的警告,也是技术突破的机会。从医疗手术机器人的动态应力失衡,到物流仓储设备的共振解体,再到工业焊接线的协同失效,LS通过动态应力矩阵算法、AI拓扑优化蜂巢、仿生智能监控系统,LS将故障率从行业平均11次/年压缩至0.3倍 ,并将关键部件寿命延长2.5倍以上。 Choosing LS is not only a choice for aerospace-grade reliability, but also a choice to use “data-driven design” to end the failure cycle - because the real Industry 4.0 starts from redefining the reliability standard of core components.

📞电话:+86 185 6675 9667https://lsrpf.com/

本页内容仅供参考。LS 系列 对于信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买方的责任询问零件报价 以确定这些零件的具体要求。请联系我们了解更多信息 。

LS 是一家行业领先的公司 专注于定制制造解决方案。我们拥有 20 多年为 5,000 多家客户提供服务的经验,专注于高精度数控加工 、钣金制造 、3D 打印 、注塑 、金属冲压 等一站式制造服务。LS科技 意味着选择效率、品质、专业。www.lsrpf.com

Gloria

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd 美国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

版权所有 © 2026 LS Manufacturing Ltd. 保留所有权利。

隐私政策