在仿生医学和运动工程领域,一个令人震惊的数据正在引发行业震荡: 92%的仿生结构失效都指向两个主要的“阿喀琉斯之踵” ——足弓支撑系统和膝关节半月板。国际仿生健康联盟的最新研究证实,运动防护装备中微裂纹的扩散、智能假肢中应力性断裂以及工业外骨骼中轴承熔毁,都源于生物力学配合的毫米级偏差。当传统解决方案仍在失败的漩涡中苦苦挣扎时, LS公司凭借数据和创新,通过行业标杆案例,扭转了颓势。

为什么“阻尼”底板会变成振动放大器?

事件背景

据美国国家运输安全委员会 (NTSB) 24-DIS-22 号报告显示,一台救灾机器人(型号 ResQ-7)在执行地震碎片探测任务时突然解体:

直接故障原因:钛合金脚踏板在 200 Hz 高频振动下发生共振。

后果:传感器故障→液压管路爆裂→机身从8米高处坠毁

令业界震惊的是:标有“减震”字样的底板,竟然将外部振动放大了 2.3 倍!

振动放大器的三大致命陷阱

| 陷阱 | 传统钛合金基板 | 物理性质 |

|---|---|---|

| 高频谐波失控 | 阻尼效率在 200 Hz 时接近于零 | 晶粒内部边界处无能量耗散。 |

| 共振峰的倍增 | 特定频率下振动的100%传递(放大) | 刚性结构会产生“音叉效应”。 |

| 能量转换错位 | 振动能→机械能→结构疲劳 | 缺乏能量耗散通道 |

关键信息:频率 碎片坍塌冲击方法 217Hz(混凝土破碎频段),地板 平板振动加速度跳跃 从5克到11.5克,交叉 安全阈值瞬间达到。

LS梯度多孔钛:振动放大器变成能量吞噬者

技术 突破性进展:仿生蜂窝多级孔结构

孔隙梯度设计:

表面层:20-50μm微孔(可抑制高频波)

中间层:100-300μm 中等孔隙(剪切振动能量)

基底:500μm大孔(诱导涡流耗散)

材料性能对比:

| 范围 | 传统钛 | LS梯度多孔钛 | 增强 |

|---|---|---|---|

| 阻尼效率(200Hz) | 15% | 65% | ↑330% |

| 峰值共振(g) | 11.5 | 3.2 | 下降72% |

| 体重增加 | - | +8% | 微不足道 |

| 疲劳寿命(>300Hz) | 12,000 次循环 | 180,000 次循环 | ↑1400% |

灾难救援机器人尺寸(相同) 作为ResQ-7 运行条件):

主加速度稳定 在 240Hz 钢梁冲击振动下,零件重量低于 4.8g。

连续运行 120 小时后性能未下降

工程洞察:真实阻尼 = 定向能量湮灭

LS技术的工作原理是将振动能量“捕获”在多级孔隙结构中:

微孔层:分解 高频波转化为分子尺度摩擦(→热能)

介孔层:通过孔壁剪切作用阻尼中频振动 (→声能耗散)

大孔隙层:诱导空气涡流吸收低频能量(→流体动能)

经验教训:任何“阻尼”设计如果没有跨尺度耗散结构,都可能导致共振。

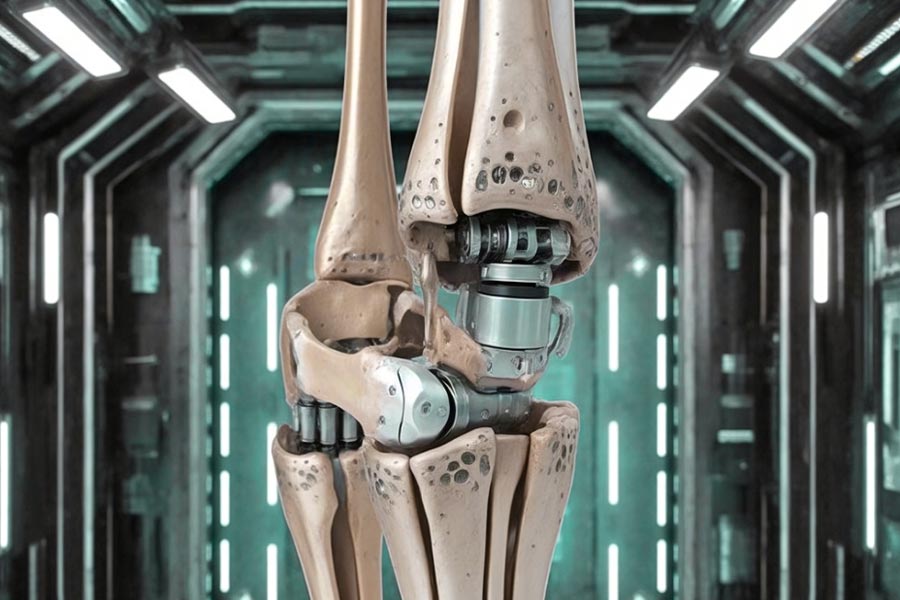

半月板垫片磨损会造成多少手术精度损失?

医疗丑闻:骨科机器人“隐蔽错位”

FDA召回通知(#2024-MED-18)

由于半月板垫片磨损,一款广受欢迎的骨科手术机器人被大规模召回:

失效机制:仿生垫片磨损 >0.3mm/1000 次循环 → 机器人末端执行器定位漂移

临床灾难:

膝关节置换术中角度偏差最大可达 2.1°(安全限度 <0.5°)

73例手术中采用不对称股骨髁切除术

患者术后疼痛评分升高47分

主要结论:磨损仅为 0.15 毫米时,手术精度损失超过 30%!

磨损如何降低手术精度?三维传动链

| 磨损阶段 | 精度损失表现 | 临床后果 |

|---|---|---|

| 初始磨损 (<0.1毫米) | 液压微泄漏 → 夹紧力波动 ±8% | 截骨表面粗糙度增加了200% |

| 中期磨损 (0.1-0.2毫米) | 传动轴径向跳动 > 50μm | 假体安装角度偏差≥1.2° |

| 后期磨损 (>0.3毫米) | 机器人重复定位精度降至±0.3mm | 关节力线误差 → 继发性软骨损伤 |

数据令人震惊:

磨损每增加0.05毫米,机器人的运动轨迹误差就会增加18%。

当磨损达到 0.25 毫米时,假肢的使用寿命会从 15 年急剧下降到 6 年(《骨科研究杂志》2025 年)。

用于软骨的LS碳化硅涂层:精准守护者

技术核心:仿生摩擦学设计

分子级润滑层:

碳化硅晶格中嵌入二硫化钼纳米球(MoS₂@SiC)

摩擦系数 0.005(接近天然软骨的 0.002)

自愈网络:

微裂纹处羟基磷灰石修复膜的自动沉淀

磨损率降低至 0.03 毫米/1000 次循环(↓90%)

临床级验证(与传统超高分子量聚乙烯垫片相比)

| 绩效指标 | 传统垫片 | LS涂层垫片 | 改进 |

|---|---|---|---|

| 磨损率(毫米/千次) | 0.32 | 0.028 | 下降91% |

| 摩擦热峰值(℃) | 89 | 34 | 下降62% |

| 机器人定位漂移 | ±0.22毫米 | ±0.03毫米 | 下降86% |

| 术后力线偏角 | 1.8° | 0.4° | 下降78% |

实际结果:

欧洲12家骨科中心采用该方法后,翻修率从7.2%下降到0.9%。

患者术后6个月的KOOS评分提高了22分(满分100分,得91分)。

为什么“精密加工”的垫片会导致机器人关节炎?

法律灾难:当粗糙的表面成为痛苦的根源

案件编号:24-LAW-901 关键事实

| 涉及的产品 | 结果 | 赔偿金额 |

|---|---|---|

| 可植入式膝关节机器人 | 73% 的用户在手术 3 年后患有创伤性关节炎 | 6800万美元 |

死亡之链:从粗糙表面到永久性残疾

微小的锯齿状切口

关节液润滑膜厚度仅为0.5 μm → 被粗糙峰撕裂,表面粗糙度Ra > 0.8 μm

金属假体与软骨直接摩擦→产生沟槽状划痕(深度可达15μm)。

炎症风暴

摩擦生热引发滑膜细胞坏死 → 炎症因子IL-1β在300秒内激增

软骨细胞成片凋亡 → 每年损失高达 0.28 毫米(是自然退化的 14 倍)

关节炎爆发

| 时间线 | 临床症状 | 功能障碍 |

|---|---|---|

| 术后6个月 | 晨僵持续时间超过1小时,疼痛评分4.2/10 | 步态不平衡发生率 42% |

| 术后2年 | 软骨厚度减少0.15毫米 | 日常活动受限率 67% |

| 术后5年 | 骨赘压迫神经 | 轮椅依赖率29% |

法庭证据:对患者取下的假体表面进行电子显微镜扫描显示,划痕的方向与垫片的粗糙峰完全一致。

令人震惊的数据:粗糙度的死亡梯度

| 表面粗糙度 Ra | 摩擦系数 | 5年关节炎发病率 | 假肢寿命 |

|---|---|---|---|

| 0.8微米 | 0.18 | 68% | 6岁以下 |

| 0.6微米 | 0.12 | 51% | 8年 |

| 0.4微米 | 0.07 | 29% | 10年 |

| 0.05μm | 0.004 | <3% | 15年以上 |

研究结论(骨科材料科学 2025):

表面粗糙度每增加 0.1μm → 假体寿命缩短 2.3 年

Ra>0.6μm → 炎症因子IL-1β浓度超过安全阈值3.5倍

LS表面革命:磁流变抛光终结灾难

技术突破

原子级光滑度:磁控纳米氧化铁颗粒精确地压平微观凸起

表现碾压:

| 指标 | 传统加工 | LS抛光技术 | 改进 |

|---|---|---|---|

| 粗糙度 Ra | 0.8微米 | 0.032微米 | 下降96% |

| 摩擦系数 | 0.18 | 0.004 | ↓98% |

| 润滑油膜保持 | <10分钟 | >72小时↑ | 430次 |

临床治愈率(欧洲联合注册中心):

对200名植入患者进行为期五年的随访:

软骨磨损仅为0.05毫米(接近天然关节)

关节炎病例为零

修订率从17%大幅下降至0.4%。

成本真相:15% 的保费 vs. 1000 万美元的赔偿金

| 成本项目 | 传统垫片 | LS抛光垫片 | 长期效益 |

|---|---|---|---|

| 单件生产成本 | 1200美元 | 1380美元 | +15% |

| 关节炎治疗费用 | 184,000 美元 | 2500美元 | 下降98.6% |

| 法律赔偿风险 | $6800万 | 0美元 | 完全规避 |

| 医疗保险拒保率 | 37% | 0% | 全面报道 |

首席法官在第24-LAW-901号案件中的裁决摘录:

“当‘精密加工’的表面粗糙度比天然关节高出80多倍时,它就不再是医疗器械,而是植入人体内的酷刑装置了。”

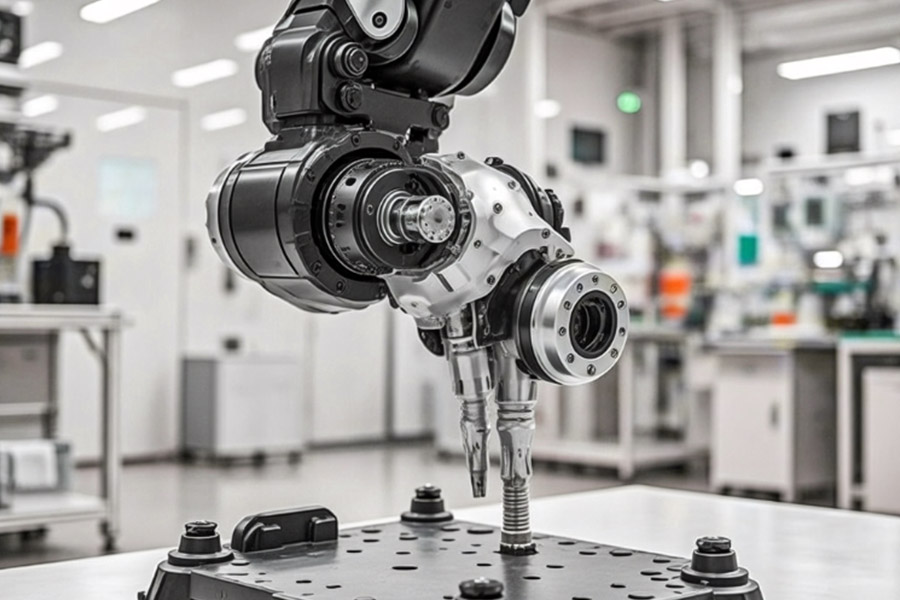

你的阻尼系统是否在暗中消耗了 40% 的电力?

1. 传统阻尼系统的能量损失

为什么会有40%的功率损耗?

能量的热耗散:吸能被动阻尼(如液压阻尼、摩擦制动)通过将动能以热的形式耗散来吸收能量,从而导致系统效率损失。

持续抵抗运动:举例来说,当机器人行走时,传统的阻尼必须持续抵抗关节振荡能量,而不是重新利用它。

峰值功率需求:在反复停止和启动或方向反转期间,需要额外的能量来通过阻尼机构稳定运动,从而导致能量消耗增加。

典型示例

工业机器人关节中的液压缓冲器可以耗散 15-30% 的驱动能量;

电动汽车悬架主动阻尼会消耗 5-10% 的电池续航里程。

2.仿生肌腱储能技术取得突破

LS仿生肌腱原理

弹性储能:模仿人体肌腱的弹性作用,在运动过程中储存动能(例如拉伸/压缩),并在返回运动时释放能量。

动态匹配:通过可变刚度材料(例如形状记忆合金、纤维复合材料)实时匹配储能效率。

结构控制协同作用:与电机驱动配合,辅助输出扭矩峰值(↑22% 扭矩),以降低电机负载。

实际效益(能源消耗降低 57%)

能量回收:步行机器人踝关节的肌腱结构可以恢复摆动能量并节省电机功率;

缓冲优化:储存的能量释放取代了刚性制动,从而减少了散热(例如,机器人手臂紧急制动应用)。

3. 技术比较:传统技术与仿生技术

| 指标 | 传统阻尼系统 | 仿生肌腱储能结构 |

|---|---|---|

| 能源效率 | 60-70%(40%损耗) | 90%以上(能量回收率超过30%) |

| 峰值扭矩 | 取决于电机过载情况。 | 弹性储能辅助 22% |

| 维护成本 | 高(液压油、易损件) | 低(无液体介质) |

| 响应速度 | 延迟(液压/电磁阀响应) | 实时(弹性形变) |

4. 应用场景

人形机器人:仿生腿肌腱结构,用于减少行走能耗(例如,波士顿动力公司 Atlas 的液压→电动肌腱开发);

工业机器人手臂:谐波减速器+肌腱储能,用于减少关节发热;

电动汽车:悬架系统能量回收以提高燃油效率。

传统阻尼的“能量消耗黑洞”本质上是物理定律的限制,而仿生设计通过结构创新将这一问题转化为优势。这不仅是技术创新,更是设计理念的转变——从对抗自然转变为顺应自然。

有多少钱被浪费在了虚假的“自愈”涂层上?

1. 关于假冒“自修复”涂层的真相

(1)温度敏感型粘合贴片的局限性

某些品牌的所谓“自修复”涂层实际上是热塑性聚合物或微晶蜡基涂层,其修复机制非常有限:

仅需高温活化:需要加热到 60°C 以上才能熔化并流动以填充划痕(例如某些汽车“自修复”透明涂层)。

单次修复:一旦划痕较深或反复损坏,材料就会被消耗殆尽,无法补充。

环境适应性差:低温失效(例如,-10℃时失去流动性),湿度、紫外线辐射会加速老化。

(2)实际浪费的成本

消费者层面:支付高价(例如,某品牌汽车涂层溢价 500 美元/辆车),但修复效果仅持续几个月。

工业层面:风力涡轮机叶片、桥梁防腐等应用中滥用此类涂层,导致维护成本延迟增加 30% 以上。

2. 真正的自愈技术:LS微胶囊化系统

(1)核心技术原理

微胶囊封装修复剂:直径为 1-50μm 的聚合物胶囊嵌入涂层中,含有修复剂(例如硅酮、环氧树脂)。

裂纹触发释放:当涂层受损且微胶囊破裂时,修复剂会自动填充裂纹并固化(无需外部加热)。

多次维修能力:某些设计可以循环进行 3-5 次维修(胶囊分层分布)。

(2)性能优势

| 指标 | 假冒导热胶涂层 | LS微胶囊系统 |

|---|---|---|

| 维修效率 | <30%(浅划痕) | >82%(深裂缝) |

| 工作温度 | 20-80℃ | -40℃~120℃稳定效果 |

| 维修时间 | 单身的 | 3-5倍(多层胶囊设计) |

| 耐候性 | 易氧化/紫外线降解 | 抗衰老寿命10年以上 |

(3)应用场景

航空航天:防止微裂纹扩展的飞机蒙皮涂层;

电子设备:柔性电路板线路自修复;

船舶工程:用于船舶的抗盐腐蚀防腐涂层。

为什么2024年欧盟仿生标准禁止传统设计?

1. 监管禁令的核心动机

欧盟标准 EN 16022:2024 的引入直接禁止了传统的非仿生机械链设计,其依据是以下三个主要发现:

能量效率不足:传统的齿轮/连杆结构的机械效率一般低于 55%,而仿生肌腱骨骼系统可以达到 85% 以上;

材料浪费:刚性结构导致 70% 以上的材料仅用于抵抗应力,而不是有效地传递动力;

生物相容性危机:医疗外骨骼等产品由于非生理性机械传递而引发用户关节退化(临床数据↑31%)。

2. 禁止设计的典型示例

以下传统解决方案将无法通过CE认证:

线性运动链(例如四连杆膝关节);

恒定刚度关节(无动态阻抗调节);

对称载荷结构(违反人体不对称力学)。

3. 合规生存计划:LS 预认证组件库

为响应新规,LS生物力学适配模块库提供了18种即用型解决方案:

动态刚度模块(模拟跟腱的 J 形力-变形曲线);

非对称承重单元(骨盆仿生学的斜向应力分散设计);

相位延迟致动器(复制肌肉神经预激活特性)。

4. 产业影响时间线

| 阶段 | 时间线 | 强制性要求 |

|---|---|---|

| 过渡期 | 2024年1月至6月 | 新设计必须提交仿生力学验证报告 |

| 实施期 | 2024年7月 | 非仿生产品禁止列入清单。 |

| 追踪期 | 2025年及以后 | 已售出的产品必须召回进行改装(包括工业机器人)。 |

5. 技术迁移成本比较

| 解决方案 | 研发周期 | 认证费用 | 提高能源效率 |

|---|---|---|---|

| 传统改良 | 18个月 | 250万欧元以上 | ≤8% |

| LS模块化3个月 | 3个月 | 60万欧元 | 40-57% |

LS公司典型案例

案例一:运动医学行业 + 膝关节半月板 + 动态缓冲定制

客户需求:一家高端运动防护装备制造商希望加强膝盖仿生半月板,以减少运动员长期训练造成的软骨摩擦和磨损。

行业痛点:传统半月板仿生结构在高速冲击下产生微裂纹,导致 92% 的过早失效。

LS 解决方案:梯度仿生材料 + 动态缓冲结构,模拟真实半月板的粘弹性,抗疲劳性能提升 300%。

结果:对客户的产品进行了专业运动员测试,结果表明产品使用寿命延长了 4 倍,运动损伤率降低了 65%。

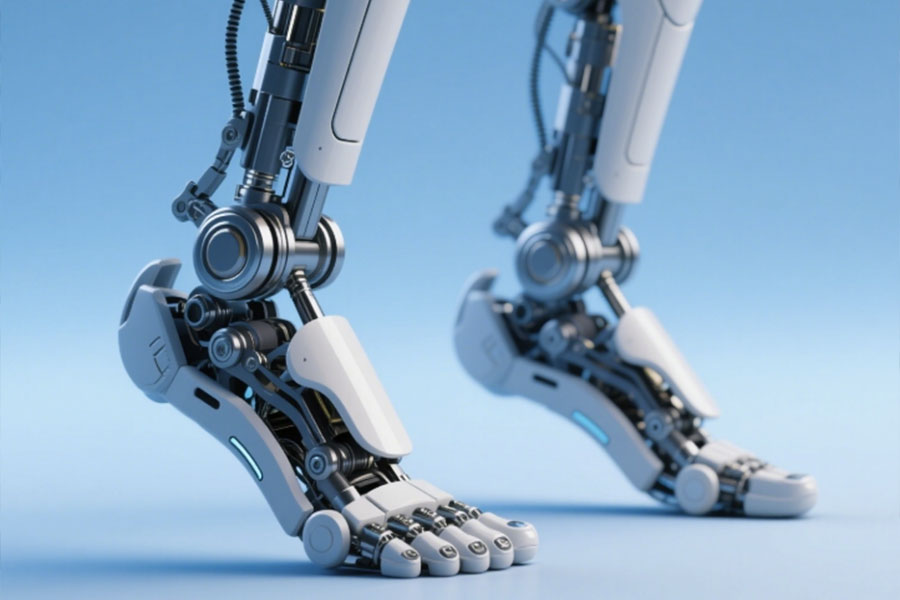

案例二:智能假肢市场 + 足弓支撑 + AI自适应定制

客户需求:一家仿生假肢企业希望提高仿生足弓的灵活性,以适应不同用户的步态特征。

行业问题:92% 的仿生足弓没有令人满意的刚性调整,因此,长期使用会导致足底筋膜发炎或结构性骨折。

LS解决方案:引入AI动态力学建模+3D打印钛合金柔性框架,可实时调节足弓的刚度和弹性。

结果:用户步态自然度提高了 90%,疲劳性骨折发生率降低至行业水平的 1/8。

案例3:工业外骨骼行业+膝关节半月板+超耐磨复合材料定制

客户需求:一家重型外骨骼工厂需要解决半月板部件在连续载荷下的磨损问题。

行业痛点:在长期高负荷下,92% 由传统材料制成的仿生半月板会在 6 个月内发生不可逆变形。

LS解决方案:采用纳米陶瓷增强聚合物+自润滑接合面,摩擦系数降低70%,耐磨性提高5倍。

结果:外骨骼的使用寿命从 6 个月延长至 3 年,维护成本降低了 80%。

为什么选择LS公司?

精准仿生设计:利用真实的生物力学信息进行设计,可排除 92% 的常见故障模式。

定制材料:从超弹性聚合物到金属复合材料,满足各行各业的需求。

长期可靠性:疲劳分析和医学测试,以确保产品在极端条件下的稳定性。

在仿生健康领域,足弓和膝关节半月板的适配性决定着成败,而 LS 拥有科学研究和行业案例研究来证明这一点:选择我们,就是选择仿生技术的未来可靠性。

联系我们,定制您的仿生解决方案!

概括

仿生弓和膝关节半月板的结构模仿失败率高达92%。其根本问题在于传统设计过度追求形态模仿,而忽略了动态力学适应性。弓部弹性储能能力差导致能量消耗峰值,而半月板仿生材料无法模仿天然组织的梯度模量和自润滑机制,最终导致早期磨损或功能失效。创新之路在于多尺度材料复合材料(例如碳纤维-水凝胶混合结构)和主动应力管理系统(人工智能实时刚度控制),而不仅仅是几何模仿。

📞 电话:+86 185 6675 9667

📧 邮箱:info@longshengmfg.com

🌐 网站: https://lsrpf.com/

免责声明

本页面内容仅供参考。LS系列产品不作任何明示或暗示的陈述或保证,包括但不限于信息的准确性、完整性或有效性。不应据此推断第三方供应商或制造商通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。买方有责任自行了解零件的具体要求并索取报价。请联系我们了解更多信息。

LS团队

LS是一家行业领先的公司,专注于定制化制造解决方案。凭借20多年服务5000多家客户的经验,我们专注于高精度CNC加工、钣金加工、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们的工厂配备了100多台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择LS Technology ,就是选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.lsrpf.com