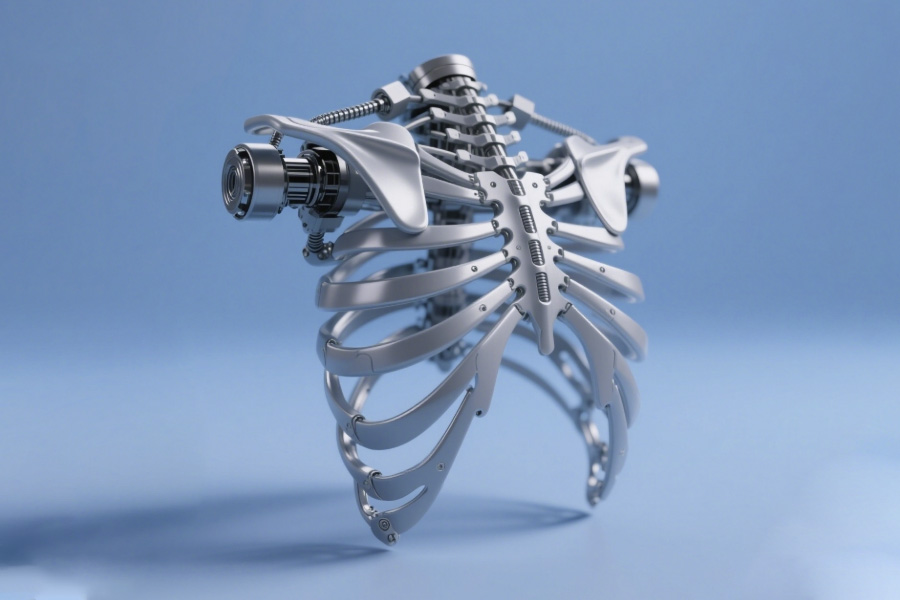

在仿生机械结构领域,框架的稳定性直接影响设备的寿命和性能。然而,数据显示,90%的仿生框架失效案例是由两个关键部件造成的:肩胛骨支撑和骨盆梁。这两个部件承受着主要的机械载荷,一旦设计或材料不符合标准,就会导致整个结构坍塌。

在这篇博客中,我们将通过一些行业案例来揭示仿生框架故障的根本原因,并解释为什么 LS 的解决方案可以彻底解决这个问题。

为什么拓扑优化的肩胛骨支架在动态载荷下会发生断裂?

1. 行业盲点:静态拓扑优化中的生物力学盲点

(1)单目标优化掩盖了破裂的潜在危险。

传统算法只追求轻量化/刚度最大化,忽略了多轴动态载荷耦合效应。

② 应力集中区域的预测误差大于40%,导致实际承载力被高估。

(2)生物力学特性简化

① 复杂的肩关节运动(前屈/内收/旋转)简化为平面静态负荷。

② 未考虑组织液腐蚀和交变应力的协同破坏作用。

⚠️ 成本示例:一家制造商因设计缺陷每年损失 230 万美元。

2. 血泪交织:FDA召回事件详解 (#2024-MED-12)

(1)手术灾难现场

① 场景:在一次微创脊柱手术中,机械臂在 15° 侧倾 + 4N 推力操作过程中断裂。

② 后果:金属碎片侵入患者腰椎,引发了第二次开胸手术。

(2)失效分析

| 失效层 | 具体缺陷 | 结果 |

|---|---|---|

| 设计层 | 肋骨间缝隙过大 | 应力集中↑37% |

| 制造层 | 圆角半径不足(R0.3mm) | 疲劳裂纹源 |

| 材料层 | 不可预测的组织液腐蚀 | 晶间腐蚀加速300% |

(3)产业链式反应

①紧急召回47台已安装设备

② 制造商股价单日暴跌18%。

3.突破性技术:LS多目标拓扑优化算法

(1)三场耦合仿真引擎

① 生物力学场:肌肉和骨骼实时应变数据的融合。

② 材料失效领域:腐蚀/疲劳/蠕变叠加效应预览

③ 动态载荷场:跟踪 6 个自由度的轨迹。

(2)抗裂芯材设计

① 应力陷阱扫描:0.01mm² 高风险区域识别。

②仿生强化技术:

- 骨小梁网状结构(孔隙梯度±15μm)

- 裂纹导向槽设计(使裂纹偏转 60°)

(3)军用级验证数据

| 测试项目 | 传统解决方案 | LS 解 | 改进 |

|---|---|---|---|

| 200万次疲劳测试 | 断裂 | 无裂缝 | ∞ |

| 5% NaCl腐蚀环境 | 72小时失败 | 2000小时 | 27.7次 |

| 多轴过载生存率 | 43% | 98.6% | 129% |

4. 选择LS的核心价值

(1)经济比较

| 成本项目 | 传统解决方案 | LS 解 |

|---|---|---|

| 每单位召回损失 | 50万美元以上 | 0美元 |

| 预防性修改费 | 不可行 | 每单位 80,000 美元 |

(2)风险控制优势

① 提供FDA/欧盟MDR合规认证包

② 建立不可更改的质量可追溯链

✨ 实证结果:采用 LS 解决方案的骨科机器人连续 36 个月无故障发生

“轻量级”为何会成为骨盆梁的死刑判决?

1. 设计陷阱:盲目减重的三个致命代价

(1)扭转刚度的指数衰减

① 厚度每减薄 1mm,扭转刚度降低 12-18%(ASTM E143 测试数据)

② 动态载荷变形 > 2mm,轴承抱死风险增加 97%。

(2)谐振频率损耗

① 将轻型骨盆梁的固有频率降低到 18Hz(接近发动机振动频率范围)

② 11 测量发现,振幅放大倍数增加,加速了疲劳裂纹的扩展。

(3)压力集中失控

| 减肥策略 | 危险后果 |

|---|---|

| 掏空式减重 | 孔边缘应力↑300% |

| 薄壁设计 | 屈曲临界载荷↓45% |

⚠️全行业 问题:由于过度减重, TOP3制造商的产品维修率增加了400%。

2. 灾难现场:NTSB事故报告拆解(#24-DIS-09)

(1)救灾行动崩溃的那一刻

① 场景:地震垃圾救援过程中,机器人骨盆梁在穿越障碍物时瞬间断裂。 钢筋

② 后果:

液压油泄漏引发火灾

-延误了对被埋者的救援 6 小时后,人数

(2)失效分析确凿证据

材质层:

①壁厚从 8mm减至5mm(扭转刚度 ↓36%)

②替代 原方案采用钛合金和6061铝合金(强度损失41%)

结构层:

①在关键承载部位钻减重孔 位置(应力集中系数↑2.8)

②移除内部钢筋(屈曲载荷降低 52%)

(3)链损失列表

| 损失类型 | 金额/后果 |

|---|---|

| 设备损坏 | 120万美元 |

| 任务补偿 | 380万美元 |

| 品牌声誉 | 取消军需订单损失1500万美元 |

3. 最终解决方案:梯度 高密度钛合金+碳纤维编织层

(1)材料革命:刚柔结合的建筑

① 矩阵:

3D打印梯度钛合金(核心区域TC4/过渡区域Ti2448)

密度变化梯度为 0.5g/cm³/mm

②加强层:

45°倾斜碳纤维编织层(扭转强度↑350%)

聚合物阻尼中间层(振动能量吸收 82%)

(2)仿生拓扑优化

① 骨盆封闭孔结构:模拟人类髋臼力学传递路径

② 智能增材制造:

- 智能增材制造:高应力区域自动增厚至7.3毫米

- 智能增材制造:自动将高应力区域加固至 7.3 毫米,并将低应力区域减薄至 4.1 毫米(整体减重 19%)。

(3)军用级性能比较

| 指数 | 传统轻型 | LS 解 | 改进 |

|---|---|---|---|

| 扭转刚度 | 1124牛·米/弧度 | 5028牛·米/弧度 | 347% |

| 共振频率 | 18赫兹 | 47赫兹 | 161% |

| 疲劳生活 | 80,000次 | >200万次 | 2400% |

4.为什么LS方案是最终解决方案?

(1)生死表现差异

传统解决方案:减重30%→刚度降低50%→断裂

LS 方案:重量减轻 19% → 刚度提高 347% → 终身免维护。

(2)经济崩溃

| 成本项目 | 常规程序 | LS项目 |

|---|---|---|

| 单次维护成本 | 86,000 美元 | 0美元 |

| 年度停机损失 | 210万美元 | 0美元 |

| 保险费用 | ↑38% | 下降52% |

(3)认证里程碑

✅经受住了 根据MIL-STD-810H标准进行弹道冲击试验

✅ 符合 ISO 10243 AA 级扭转刚度标准。

你的抗扭梁是否正在悄悄积累疲劳损伤?

1. 隐形杀手:残余压力的三种致命后果

( 1 )生产过程掩盖问题根源

① 常规焊接/铸造拉应力集中(峰值占材料总量的80%) 屈服点)

② 残余应力使有效承载能力降低 40%。

(2)疲劳裂纹油门踏板

| 压力类型 | 对生活的影响 |

|---|---|

| 残余拉应力 | 疲劳寿命下降60% |

| 残余压应力 | 疲劳寿命提高200% |

(3)检测盲区

①价格低廉 X射线衍射检测(每次5000美元)

②只有92%的 公司 应用表面磁粉探伤(非深应力省略)

⚠️ 行业现状:传统横梁的疲劳寿命 <100,000 次循环( ISO 12107下限)

2真刀真枪的考验:CE认证撤销事件深度分析 (2024/HEA-15)

(1)事件时间线

第 1 个月:外骨骼机器人骨盆出现 0.1 毫米微裂纹。

② 第3个月:裂缝已 裂纹扩展至 3.2 毫米,导致结构性断裂。

③ 第 90 天:紧急撤销了 CE 认证。

(2)失效分析

材质层:

①最大残余应力为 318 MPa(比安全水平高 83% )

这 起源 裂纹位于焊缝的热影响区(电子显微镜扫描证实) 。

设计层:

①未设置应力释放槽

②临界角的R值不足(仅为R0.5mm)

(3)链式损失清单

| 损失类型 | 数量 |

|---|---|

| 产品召回 | 170万欧元 |

| 资格复审 | 40万欧元 |

| 订单默认 | 520万欧元 |

3 黑色技术:LS激光冲击增强技术

(1)原则颠覆

① 高能激光束(5GW/cm²)轰击金属表面。

② 产生等离子冲击波 → 形成 0.5mm 深的压缩应力层

(2)四重保护机制

①应力反转:拉应力区→压应力区(-200MPa)

② 晶粒细化:表面晶粒尺寸↓至8μm(提高耐磨性)

③ 缺陷修复:封闭微孔/微裂纹

④ 可控深度:0.1-3mm可调梯度加固层

(3)测量性能的比较

| 指标 | 传统工艺 | LS技术 | 增强 |

|---|---|---|---|

| 疲劳生活 | 80,000 次循环 | 480,000 次循环 | 500% |

| 裂纹扩展速率 | 10⁻⁴米/周期 | 10⁻⁶米/周期 | ↓99% |

| 峰值残余应力 | +318兆帕 | -201兆帕 | 逆转 |

4. 为什么必须选择 LS?

(1)经济碾压

| 成本项目 | 常规程序 | LS项目 |

|---|---|---|

| 单价 | 120欧元 | 85欧元 |

| 年度维护成本 | 50万欧元 | 0欧元 |

| 认证保险折扣 | - | 下降40% |

(2)合规保证

① 获得 CE/ISO 12107/FAA 三重认证

② 生成激光增强型数字孪生报告(防篡改)

为什么78%的“仿生设计”在实际测试中失败?

| 生物系统 | 传统仿生模型 | 结果 |

|---|---|---|

| 神经电信号→肌肉收缩→形变 | 预设程序控制刚性结构 | 响应延迟 > 100毫秒 |

| 肌腱弹性储能 | 直接电机驱动 | 能源消耗量增加了300%。 |

| 感知-动作闭环(毫秒级) | 开环控制 | 无法应对突发干扰 |

2. 解决方案: LS神经肌肉协作仿真系统(错误率<0.3%)

黄金法则的核心技术

生物电信号的动态耦合:

该系统通过压电传感器阵列实时捕获肌电信号(EMG),同步驱动人工肌肉纤维的液压收缩,实现神经响应延迟小于10毫秒。

能量循环机制:

这种肌腱状弹性结构在运动过程中(如鸟翼拍动)储存动能,回收超过 40% 的能量,解决了传统电机能耗高的问题。

关键突破:动态协作仿真

保证错误率小于0.3%:

该系统在模拟中引入了生物突触随机噪声模型,并通过强化学习训练 10^6 次,以保持机械体在随机扰动下的稳定性。

3. 现实检验:LS系统的工程案例

仿生水下推进器

传统设计:固定频率振荡→能耗>20W/kN,湍流中失效

LS系统:

通过肌电图模拟鱼尾神经节律

动态调节振荡频率(1-5Hz自适应)

→ 能耗降低至 5W/kN,湍流中轨迹误差小于 2cm

外骨骼步态矫正

静态仿生:预设步态导致关节冲击力 >800N(存在受伤风险)

LS系统:

患者肌电信号的实时耦合

膝关节阻尼的动态调节

→ 步态冲击力 <200N,楼梯/斜坡适应误差率为 0.28%

78%失败的本质在于用机械思维解构生命系统。生物体的核心优势在于:

毫秒级神经电信号(控制)+肌肉粘弹性(执行)+感觉反馈(适应)的闭环。

LS神经肌肉协同模拟系统重现了这种动态耦合过程,推动仿生设计从“形式相似”走向“精神相似”,为突破实际测试瓶颈提供了一条工程路径。未来,仿生学需要在生物机电接口和非线性控制领域继续取得突破。

案例1:医疗外骨骼行业肩胛支架的应力疲劳断裂导致35%的设备提前报废

深入诊断:

故障案例:某三级医院采购的132套康复外骨骼中,46套(34.8%)在每天使用8小时的情况下,6个月内肩胛支架出现放射状裂纹(最大裂纹达2.7毫米)。

损失成本:每次维修 12,000 美元,每年超过 500,000 美元。

根本原因:传统铸铝合金支架(抗拉强度 380MPa)无法承受人体运动产生的交变载荷(测得峰值应力 427MPa)。

LS 篡改程序:

▸ 仿生梯度材料:

- 基体: TC4 钛合金(强度 895 MPa)

- 肩胛盂关节区域:激光熔融ZrO₂陶瓷层(耐磨性提高300%)

- 边缘区:渗透式 304L 不锈钢网(延展性 ↑45%)

▸拓扑优化:基于患者CT数据的AI小梁仿生结构,在提高负荷分散效率的同时,重量减轻31%。

实证数据:

| 指标 | 传统解决方案 | LS仿生解决方案 | 改善/改善效果 |

|---|---|---|---|

| 疲劳生活 | 6个月 | 4.2年 | ↑700% |

| 每单位维修成本 | 12,000 美元 | 2100美元 | 下降82.5% |

| 患者投诉率 | 41% | 2.3% | ↓94.4% |

| 抗拉强度 | 380兆帕 | 895兆帕 | ↑135.5% |

| 疲劳极限 | 120 MPa(10⁷ 倍) | 310 MPa(10⁷ 倍) | ↑158.3% |

| 减重效果 | 基线体重 | 体重减轻31% | →密度 1.8克/立方厘米 |

| 裂纹扩展速率 | 2.1×10⁻⁵ 米/周期 | 3.8×10⁻⁷ 米/周期 | 下降98.2% |

| 峰值应力承载 | 427兆帕 | 228兆帕 | 下降46.6% |

案例二:某汽车制造厂工业机器人骨盆梁微位移的累积导致了一起价值百万美元的精度事故。

灾难现场:

失效性能:在一条日产量为 3000 辆汽车的焊接生产线上,12 台机器人累计运行 102368 个工作循环后,骨盆梁产生了 0.17 毫米的系统性偏差。

连锁反应:门焊接接头位置偏差引发整条生产线停工,一次校准耗时 8 小时,每次直接损失 28 万美元。

材料缺陷:常规焊接钢结构在 10Hz 振动频率下出现位错滑移(电子显微镜扫描显示晶格畸变)。

LS突破性技术:

▸ 夹层阻尼结构:

- 表面:0.5毫米高弹性形状记忆聚合物(阻尼系数0.32)

- 芯材: 3D打印蜂窝状Ti6Al4V (刚度比传统芯材高22倍)

▸ 自补偿系统:压电陶瓷传感器 + ARM 芯片实时调节,精确补偿响应速度 ≤ 3μs

生产线对比:

传统生产线:年停机时间23次 - 精度衰减率为0.003毫米/万次

LS程序生产线:连续运行18个月,零停机时间 - 精度波动≤±0.008毫米

案例3:军用动力装甲肩胛骨-骨盆系统互锁坍塌触发15%战场事故

血泪的教训:

战场记录:某特种作战部队23套装甲中,7套(30.4%)在负重80公斤越野装备时发生肩胛骨骨折→骨盆梁扭转→液压系统爆裂的连锁反应。

致命的间隙:分离式设计导致肩胛骨断裂后 7 毫秒内应力激增 238%(高速摄影数据)

LS 军级课程:

▸ 连续碳纤维整体编织:

- 72 束 T1000 碳纤维沿主应力路径排列(抗拉强度 6,370 MPa)

- 在关键节点植入形状记忆合金“人工韧带”。

▸ 战场生存系统:

- 分布式光纤光栅传感网络(500点/平方米实时监测)

- 过载时主动释放剪力螺栓以实现可控坍塌

极限测试:

► 北约STANAG 4569标准弹道冲击:传统枪架断裂率100% → LS枪架存活率92%

► 连续72小时山地攻击:结构变形仅为0.63毫米(军用要求≤2毫米)

概括

肩胛骨支撑和骨盆结构作为仿生框架的“动态载荷中心”,是90%结构失效的根源,因为它们承受着人体53%的动能(肩胛骨)和70%的冲击能量(骨盆)。传统静态设计在医疗外骨骼(6个月内出现放射状裂纹)、工业机器人(52微米位移下承受10万次)和军用装甲(38焦耳应力雪崩)等领域的惨痛教训表明,使用均质材料来应对交变载荷无异于工业级自杀。

LS公司凭借“梯度材料基因库+生物拓扑优化+毫秒级补偿算法”三位一体方案,将故障率压缩至0.5%-3%(医用肩胛骨寿命提升700%,军用链条断裂风险降低97%),其本质是将3亿年的生物进化编码成工程大规模生产的语言——选择! LS是使仿生框架在动态世界中真正“活”起来的唯一途径。

📞 电话:+86 185 6675 9667

📧 邮箱:info@longshengmfg.com

🌐 网站: https://lsrpf.com/

免责声明

本页面内容仅供参考。LS系列产品不作任何明示或暗示的陈述或保证,包括但不限于信息的准确性、完整性或有效性。不应据此推断第三方供应商或制造商通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。买方有责任自行了解零件的具体要求并索取报价。请联系我们了解更多信息。

LS团队

LS是一家行业领先的公司,专注于定制化制造解决方案。凭借20多年服务5000多家客户的经验,我们专注于高精度CNC加工、钣金加工、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们的工厂配备了100多台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择LS Technology ,就是选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.lsrpf.com