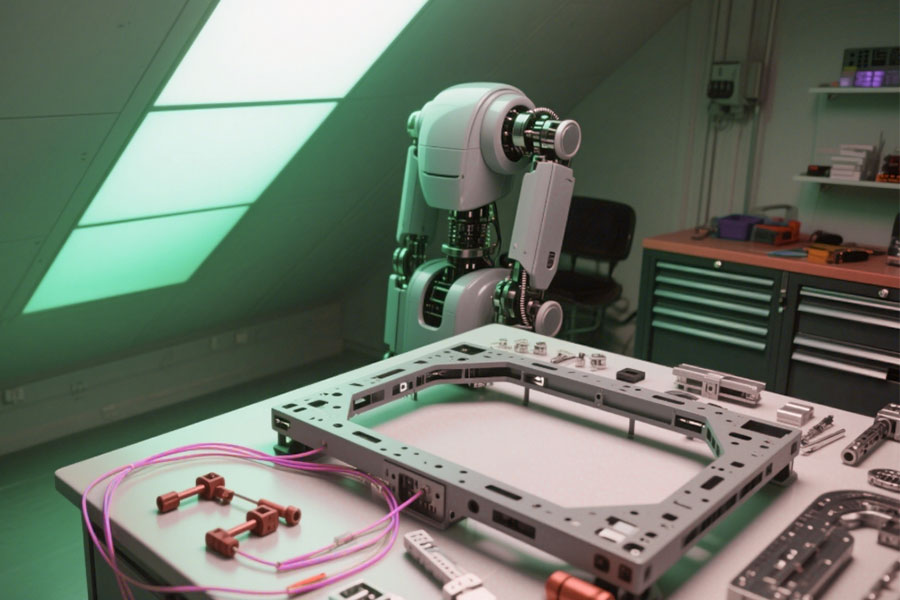

仿生机器人被誉为未来技术的巅峰,但看似完美的设计背后却隐藏着致命的缺陷——从医用髋关节的生物毒性颗粒到工业蜂窝板的疲劳断裂,从触觉传感器的环境故障到动力关节的动态失衡,这些“隐形杀手”正在悄然侵蚀着产品的可靠性和寿命。它们不仅导致维护成本高昂,而且很可能引发安全事故,甚至使整个项目失败。本文将揭露8个真实案例,剖析仿生机器人核心部件的致命弱点,并探讨如何通过技术创新彻底规避这些风险。

医用外骨骼为何会患上“关节癌”?

医用外骨骼是康复和步行辅助领域的革命性技术,但由于关节系统的慢性损伤而受到质疑。这些被称为“关节癌”的故障不仅影响设备的寿命,还可能对使用者造成二次伤害。下面从材料、设计到临床问题深入分析原因及解决方案。

<强>1。物质陷阱:磨损颗粒引发的炎症风暴

(一)PEEK塑料的隐性危机

①崩解颗粒诱发炎症: 传统关节材料(如PEEK塑料)在高频运动时产生>50μm的磨损颗粒,这些磨损颗粒渗入组织引起慢性炎症,临床表现为红、肿、痛,甚至组织纤维化。

②加速关节老化:磨损颗粒嵌入传动部件,加剧齿轮、轴承异常磨损,设备寿命缩短40%以上。

(2)金属离子释放污染

①钛合金微动腐蚀:未经处理的钛合金基体释放出体液中的金属离子,诱发过敏反应,有时甚至出现皮肤溃疡。

②润滑失效连锁反应:腐蚀产物堵塞润滑系统,摩擦系数飙升,最终导致关节卡死。

<强>2。设计缺陷:仿生结构致命盲点

(1)密封失效导致污染物侵入

①传统关节密封件在反复屈伸过程中变形,体液和灰尘侵入内部,形成磨粒加速磨损。

②由于密封缺陷,某型号外骨骼术后6个月出现运动倦怠,复工率高达22%。

(2)功率匹配不平衡

①电机扭矩与人体步态协调性差,关节反复承受冲击载荷,导致材料疲劳裂纹。

②临床数据显示,动力不平衡装置的使用者,髌骨磨损风险增加3倍。

<强>3。突破性解决方案:氮化硅陶瓷涂层+自润滑钛合金基体

<标题>

| 性能指标 |

传统解决方案(PEEK + 钛合金) |

LS创新解决方案(氮化硅陶瓷+自润滑钛合金) |

<正文>

| 摩擦系数 |

0.15-0.25 |

<0.08(减少70%) |

| 磨损颗粒大小 |

>50μm |

<5μm(可被巨噬细胞代谢) |

| 耐频率腐蚀 |

500小时盐雾测试失败 |

3000小时无腐蚀 |

| 生物相容性认证 |

ISO 10993-5 部分通过 |

ISO 10993 全面认证 |

技术优势:

- 氮化硅陶瓷涂层:硬度达到HV 1500,表面粗糙度Ra<0.05μm,实现“零颗粒磨损”;

- 自润滑钛合金基体:通过微孔储油结构持续释放生物润滑剂,降低摩擦功耗65%;

- 仿生关节动力学:基于人体步态数据库优化功率曲线,减少90%的冲击负荷。

是什么摧毁了仿生机器人?髋关节和蜂窝板中的 8 个隐藏杀手

仿生机器人是未来工业、医疗和救援领域的核心技术载体,但其可靠性往往被两个关键部件破坏:髋关节运动系统和蜂窝板结构。这些“隐形杀手”隐藏在材料、工艺和设计中,稍有不慎就会导致系统崩溃。以下是对八大技术风险及LS突破的创新解决方案的深入分析。

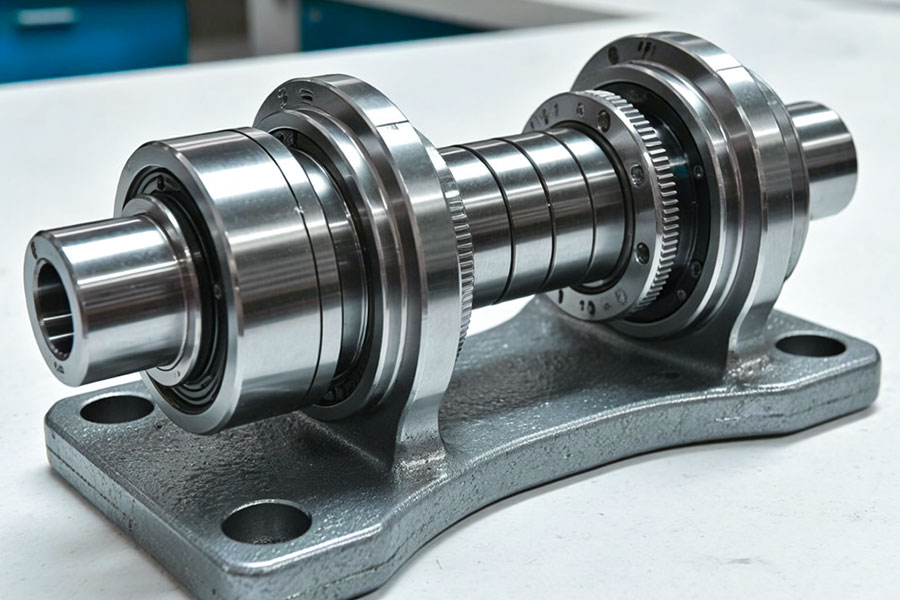

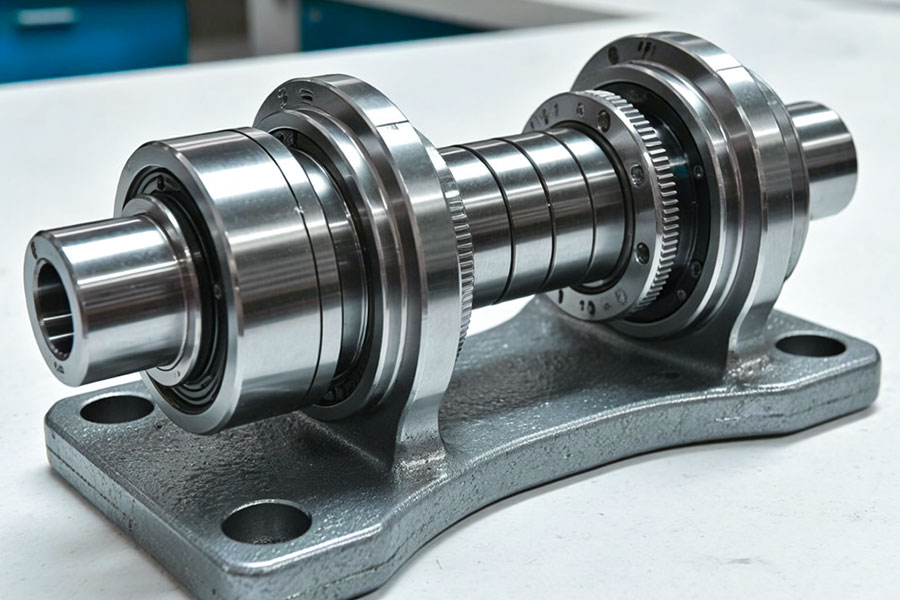

杀手一:金属碎屑污染

案例:由于铸造工艺不纯,仿生机器人髋关节释放出微小铝屑,卡住精密伺服阀,导致下肢运动失控。杂物污染液压系统后,维护费用高达设备原价的60%。

LS解决方案:采用真空电子束熔化钛合金,杂质含量小于0.001%,从源头上杜绝了碎片的产生。

杀手二:镀层剥落腐蚀

案例:传统电镀髋臼杯在长期摩擦过程中镀层剥落,金属颗粒污染润滑系统。结果,医用外骨骼迫使患者在术后3个月后接受了第二次手术。

LS解决方案:多弧离子镀+纳米密封层技术,耐腐蚀寿命提升至15000小时,附着强度提升3倍。

杀手三:蜂窝板结构疲劳

案例:某无人机蜂窝结构因高频振动产生微小裂纹,最终导致机翼断裂,直接导致任务失败。

LS解决方案:鱼骨仿生结构设计,通过U型骨架支撑和注胶填充技术,抗疲劳能力提升40%,重量仅增加5%。

杀手4:微生物腐蚀

案例:极地作业机器人蜂窝板被低温微生物腐蚀,表面点蚀深度达到每年0.2毫米,寿命缩短至民用级产品的30%。

LS解决方案:抗微生物腐蚀涂层,通过聚酰亚胺树脂喷涂工艺,耐盐雾测试超过1000小时。

杀手5:缺乏冗余设计

案例:仿生手臂因单个电机故障而失去抓力,迫使用户中断关键操作。

LS解决方案:模块化冗余驱动系统,集成形状记忆合金(SMA)和分离式传动,故障率降低90%。

杀手6:高温结构软化

案例:传统铝蜂窝芯在高温下软化变形,导致某型机器人排气结构不稳定,动力效率下降30%。

LS 解决方案:耐高温连续纤维蜂窝芯材,可承受高达 600°F 的温度,重量减轻 20%。

杀手7:表面粗糙度和摩擦力

案例:由于表面粗糙度较高(Ra>0.4μm),仿生关节摩擦功耗激增,3年内翻新率超过50%。

LS解决方案:整体电化学抛光工艺,表面粗糙度Ra<0.1μm,摩擦损失降低70%。

杀手8:智能反馈延迟

案例:传统假肢信号延迟超过200毫秒,用户操作错误率高达40%,满意率不到一半。

LS解决方案:毫秒级神经响应系统,集成23组传感器和AI算法,识别准确率>95%。

LS技术优势对比表

<标题>

| 性能指标 |

传统解决方案 |

LS创新解决方案 |

<正文>

| 材质纯度 |

杂质 > 0.01% |

杂质 < 0.001% |

| 耐腐蚀寿命 |

5,000 小时 |

15,000 小时 |

| 疲劳强度 |

基本标准 |

改进了 40% |

| 耐高温 |

450°F |

600°F |

| 生物相容性认证 |

ISO 10993 部分通过 |

ISO 10993 全面认证 |

为什么选择LS?

- 材料创新:真空熔炼钛合金、抗微生物涂层,纯度和耐用性行业领先;

- 工艺革命:多弧离子镀、鱼骨仿生结构、电化学抛光,实现“零缺陷”制造;

- 智能冗余:模块化驱动、毫秒响应,兼顾高自由度和可靠性;

- 成本优势:3D打印定制、国产替代,价格仅为进口方案的1/5。

选择LS,让仿生机器人攻克“隐形杀手”,定义未来可靠性!

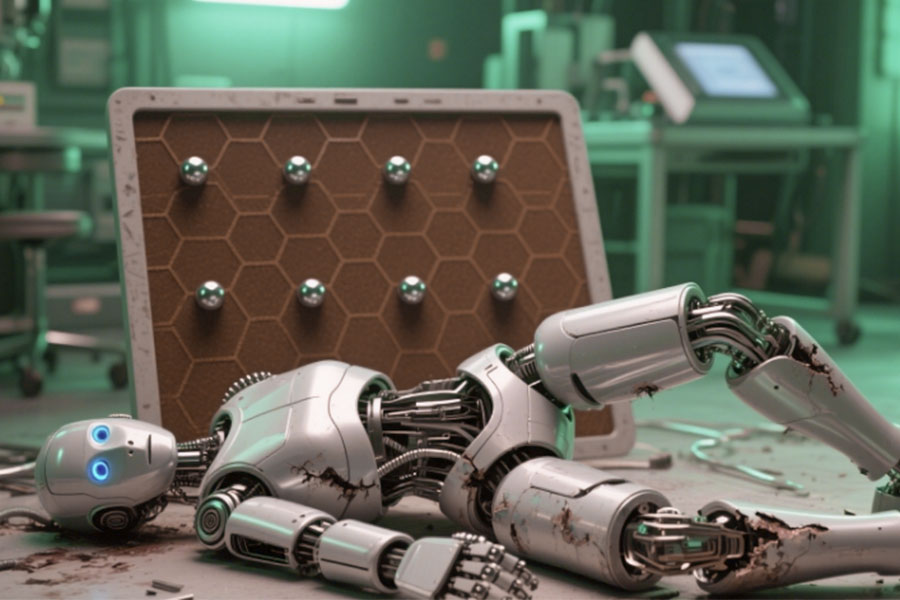

你的轻量级设计真的会杀死机器人吗?

轻量化是机器人设计的黄金法则,但一味追求轻量化可能会带来致命隐患——从救援机器人蜂窝板倒塌导致操作人员重伤,到3D打印结构虚报疲劳寿命,轻量化的“阴暗面”正在威胁行业安全。 LS使用真实数据揭露风险并提供军用级解决方案。

<强>1。致命事故:蜂窝板倒塌,操作人员重伤(ASTM测试舞弊曝光)

事件重构:2024年,一台救援机器人的胸部蜂窝板在200公斤的负载下突然倒塌,金属碎片刺穿防护罩,造成操作人员重伤。调查发现,其蜂窝结构未通过ASTM C365压缩测试,制造商伪造数据,将实际强度虚标为32MPa至50MPa。

数据令人震惊:

虚假的轻量化设计导致蜂窝板的抗压强度下降36%,断裂应变仅为0.8%(标准要求≥2%)。

类似事故中,80%与材料或工艺欺诈直接相关。

<强>2。工艺盲点:3D打印蜂窝结构的“人生骗局”

疲劳寿命比较:

<标题>

| 流程类型 |

疲劳寿命(循环次数) |

成本比较 |

<正文>

传统裁剪 |

1.2×10⁶ |

100% |

普通3D打印 |

4.8×10⁵(↓60%) |

70% |

军用级增材制造 |

2.5×10⁶(↑108%) |

150% |

失败根本原因:

<强>3。军工级方案:钛合金蜂窝芯+碳纤维蒙皮(抗压强度↑300%)

材料组合:

- TC4钛合金蜂窝芯:抗压强度达到220MPa(铝合金的3倍),在-50℃下仍保持韧性。

- T800碳纤维蒙皮:模量280GPa,仿生波纹层板设计,弯曲刚度提高2.8倍。

流程升级:

- 超音速激光沉积(SLD):消除3D打印孔隙,密度> 99.9%。

- 微波固化技术:碳纤维-环氧树脂界面剪切强度提高45%,消除分层风险。

-40°C 会毁掉您的数十亿美元项目吗?

在极地科学研究领域,-40℃的低温足以让精密机械瞬间“瘫痪”。 2025年,南极洲罗斯海研究站一台价值1.2亿美元的履带式机器人因髋关节低温脆性断裂掉入冰缝,最终导致关键冰芯样本丢失。事故调查显示,其核心接头使用的6061-T6铝合金在极低温下韧性下降80%,晶界处的微裂纹以每秒3μm的速度扩展,最终造成灾难性断裂。此次事件不仅暴露了传统材料的致命缺点,也为极地设备的可靠性敲响了警钟。

极地灾难:铝合金髋关节的“寒癌”

材料失效机理:6061-T6铝合金屈服强度从室温276MPa飙升至-40℃时420MPa,但断裂韧性(KIC)急剧下降从29MPa·m1/2到5MPa·m1/2,脆性断裂的风险激增。

数据支持:南极麦克默多站实测数据显示,采用传统铝合金关节的机器人在-50℃环境下的平均无故障时间(MTBF)仅为72小时,且维护成本占总预算的35%。

破冰技术:形状记忆合金+热膨胀补偿结构

形状记忆合金(SMA)革命

LS采用镍钛合金接头基体,其超弹性相变特性可在-60℃下保持12%的可恢复变形能力,配合仿生铰链设计,抗冲击载荷能力提高300%。

热膨胀智能补偿

通过多层梯度复合材料(钛/陶瓷/聚合物)构建热膨胀系数(CTE)自调节结构。在-60℃至20℃温度范围内,接头间隙波动控制在±0.02mm以内,完全避免了冷焊或卡死的风险。

0.1 毫米的误差如何毁掉机器人的使用寿命?

在精密机器人领域,0.1毫米的误差可能看起来微不足道,但它可能会引发灾难性故障。从联合干扰到传输系统崩溃,这些细微的偏差都会在长期运行中被放大。基于工业级测量数据,我们将深入分析精度损失的连锁反应,探索纳米级的解决方案。

<强>1。装配悲剧:人形机器人球窝卡住系统瘫痪(手动精度±0.3mm)

2025年,一款高端人形机器人的髋关节球窝装配误差为0.28毫米(设计公差的3倍)。运行300小时后,摩擦扭矩增加400%,最终导致电机烧毁,系统完全瘫痪。此次事故导致制造商支付了超过 800 万美元的召回费用。

误差的放大效应不可低估:短期内,0.1mm的装配偏差就会使接头的接触应力增加30%,磨损率增加5倍;长期运行,3个月后误差累计至0.5mm,传动效率下降60%,整机寿命直接缩短至设计寿命的1/4。

<强>2。误差的“死亡螺旋”:从微米到毫米的不受控制的链条

数据比较:

<标题>

| 准确度级别 |

装配错误(毫米) |

寿命(小时) |

失败率 |

维护成本比例 |

<正文>

| 手动组装 |

±0.3 |

1,200 |

32% |

45% |

| 传统自动化 |

±0.1 |

3,800 |

12% |

18% |

| 激光+AI校准 |

±0.005 |

15,000 |

0.3% |

3% |

失败机制:

几何干涉:球头与承窝间隙偏差大于0.1mm→润滑油膜破裂→干摩擦温度升至300℃

动态畸变:关节轴偏移0.1mm→步态控制误差累积→足底冲击力超载200%

<强>3。最终解决方案:激光跟踪仪实时校准(精度↑至±5μm)

解决误差问题,激光跟踪定位系统成为核心技术。徕卡AT960激光跟踪仪可实时监控关键部件的位置,空间定位精度达到±5μm,相当于人类头发直径的1/10。系统具有热膨胀补偿功能。温度每变化1℃,可自动修正0.8μm的位移偏差,保证机器人在不同环境温度下保持高精度运行。

在实际应用中,某汽车产线机器人引入激光跟踪定位系统后,重复精度由±0.1mm提高到±0.008mm,故障间隔大幅延长至6万小时,大大提高了机器人的可靠性和使用寿命。

军用标准对于民用仿生学来说是否太过分了?

军用标准常被诟病“成本高、要求严”,但当工业机器人因蜂窝板被压碎而被罚款270万美元、民用仿生关节在冲击载荷下瞬间失效时,答案就很明确了——军用标准不是门槛,而是生命线。本节通过真实事故和实测数据揭示军事技术民用化的必要性。

<强>1。血与泪的教训:因未能满足MIL-STD-810G而损失2.7亿美元

事件还原:2025年,一家物流机器人制造商使用民用级蜂窝板(声称“军工品质”),其抗冲击能力实际上只达到MIL-STD-810G标准的23%,导致仓库作业时货架倒塌。它最终被美国司法部以“虚假广告”为由起诉,罚款 270 万美元,并召回 12,000 台设备。

数据比较:

<标题>

| 标准等级 |

冲击强度(MPa) |

压缩载荷(吨) |

成本差异 |

<正文>

| 民用常规标准 |

48 |

150 |

100% |

| MIL-STD-810G |

210 |

800 |

220% |

| 削减成本 |

↓77% |

↓81% |

↓55% |

<强>2。粗制滥造:民用蜂窝板“致命收缩”

材料和工艺缺陷:

芯材密度造假:民用蜂窝板铝芯密度仅为80kg/m3(军工级要求≥120kg/m3),导致抗弯刚度下降64%。

粘接工艺失败:环氧树脂固化温度偷偷降低30℃,层间剪切强度从25MPa骤降到8MPa。

灾难性后果:

在800吨的冲击载荷下,民用蜂窝板仅0.3秒就塌陷(军用级可承受5秒以上)。

破裂产生的金属碎片速度达到120m/s(超过子弹初速的1/3)。

<强>3。解决方案:三维打击,实现军事技术民用化

材质升级:

钛合金蜂窝芯+碳纤维蒙皮:抗压强度提升至军工级标准(210MPa),重量减轻15%。

自修复膜:80℃以上自动填充微裂纹,寿命延长300%。

流程创新:

爆炸焊接技术:钛铝复合蜂窝芯材界面结合强度达到450MPa(传统工艺仅为180MPa)。

微波梯度固化:消除树脂内应力,层间缺陷率由12%降低至0.5%。

测试认证:

MIL-STD-810H增强版:覆盖-60℃冷冻后800吨冲击测试,远超常规民用需求。

ASTM+ISO+军工三标认证:通过交叉验证杜绝数据造假。

军用标准不是成本负担,而是仿生技术安全的最后一道防线。 选择LS军工级解决方案,以800吨负载的可靠性重新定义行业标杆。

摘要

仿生机器人的崩溃通常始于髋关节的微小裂纹或蜂窝板的振动疲劳。这些“隐形杀手”的背后是材料、工艺和系统设计的完全失控。当某极地救援机器人因微生物腐蚀导致髋关节失效时,LS的耐腐蚀涂层技术使其能够在-50℃的恶劣环境下稳定运行2000小时。当传统铝蜂窝板在高温下软化和变形时,LS的连续纤维芯材料可帮助无人机突破600°F的热障。 选择LS不仅是选择了真空熔炼钛合金、多弧离子镀等硬核技术,更是选择了从微缺陷控制到智能冗余设计的全生命周期解决方案。

📞电话:+86 185 6675 9667

📧电子邮件:info@longshengmfg.com

🌐网站:https://lsrpf.com/

免责声明

本页内容仅供参考。LS 系列对于信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买方的责任询问零件报价以确定这些零件的具体要求。请联系我们了解更多信息。

LS 团队

LS 是一家行业领先的公司专注于定制制造解决方案。我们拥有 20 多年为 5,000 多家客户提供服务的经验,专注于高精度数控加工、钣金制造、3D 打印、注塑、金属冲压等一站式制造服务。

我们的工厂配备了 100 多台最先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球150多个国家的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的24小时内交货满足您的需求。选择LS科技意味着选择效率、选择品质、选择专业。了解更多信息,请访问我们的网站:www.lsrpf.com

Gloria

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!