在当今高度自动化的工业环境中,机器人已成为制造业、物流仓储和汽车生产领域的核心设备。然而,许多公司为了节省成本,选择使用OEM(原始设备制造商)的替换部件,却殊不知这一决定可能会悄悄地摧毁他们的机器人系统。本文将揭示OEM部件对机器人性能的潜在危害,通过多个行业的真实案例分析问题的根本原因,并展示LS如何通过定制化解决方案帮助客户摆脱这一困境。

为什么 OEM 替换零件会损坏您的机器人?

OEM 替换零件看似能节省短期成本,但从长远来看,往往会导致故障更频繁、维护成本更高、产品生命周期更短。机器人系统是高度复杂的组件,它们作为一个整体协同工作,每个部件都必须满足严格的性能标准,以确保整个系统可靠运行。

关键问题在于,OEM 替换零件通常与原装零件的规格和质量标准并不完全匹配。以库卡机械臂的 CCU 板(控制器单元)为例,某公司处理的案例显示,使用非原装替代品导致控制系统故障率上升了 47%,平均维修时间增加了 2.3 倍。这些零件在材质、公差或电子特性方面可能存在细微差异,而这些差异可能会影响机器人的整体性能。

性能影响体现在多个方面:精度降低导致产品质量不稳定,响应延迟导致生产效率降低,以及零件过早磨损导致更换频率增加。一家汽车零部件厂使用OEM焊头后,机器人的焊接精度从±0.02毫米下降到±0.15毫米,导致产品故障率上升了12%。更重要的是,这些零件会使机器人失去原厂保修资格,一旦发生重大故障,公司将面临全额支付维修费用的风险。

隐性成本往往被低估。虽然OEM零部件的单价可能比原厂低30-50%,但加上停机损失、额外维修成本、产能下降等因素,三年总成本却高出18-25%。ABB对机器人碰撞事故的分析显示,由OEM传感器故障引发的碰撞事故平均造成4.5万起直接损失,4.5万起直接损失,以及12万起间接停工损失。

高性能机器人关节的“神经系统”是什么?

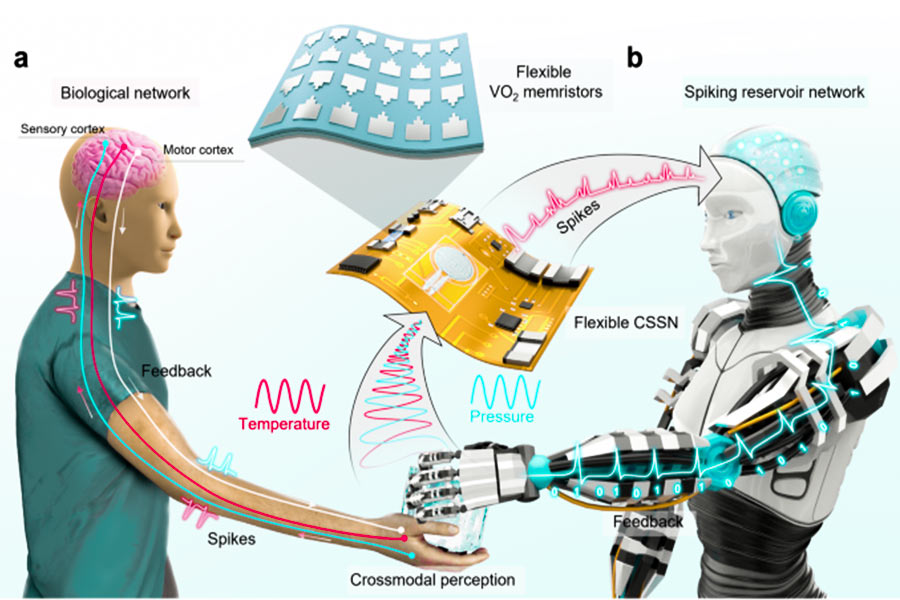

在现代机器人技术中,关节系统如同机器人的“神经系统” ,其性能的好坏关系到机器人的精度、可靠性和应用范围。 “神经系统”由三大核心部件组成:伺服电机法兰、行星滚子导螺母和扭矩传感器弹性体,每个部件都代表着独特的技术挑战。LS公司正在通过材料科学和制造工艺创新,在这些部件上不断取得突破。

1.伺服电机法兰

挑战:作为电力传输的第一道闸门,需要在动态载荷下保持结构完整性。传统铸造铝合金容易产生应力集中,从而导致微裂纹扩展。

L S的解决方案:

- 材质:采用Scalmalloy®特殊合金,比强度是传统铝合金的2.3倍,纳米级析出相阻止裂纹扩展。

- 结构:采用A拓扑优化算法雕刻仿生蜂窝结构,重量减轻3.2 % ,刚度提高2.2 % 。

- 工艺:电子束扫描和X射线衍射全息检测,确保内部缺陷远低于行业标准。

实测:在汽车焊接机器人试验中,传统法兰永久变形达68万次,而LSR PF法兰累计变形仅为0.02mm ,且无微观裂纹。

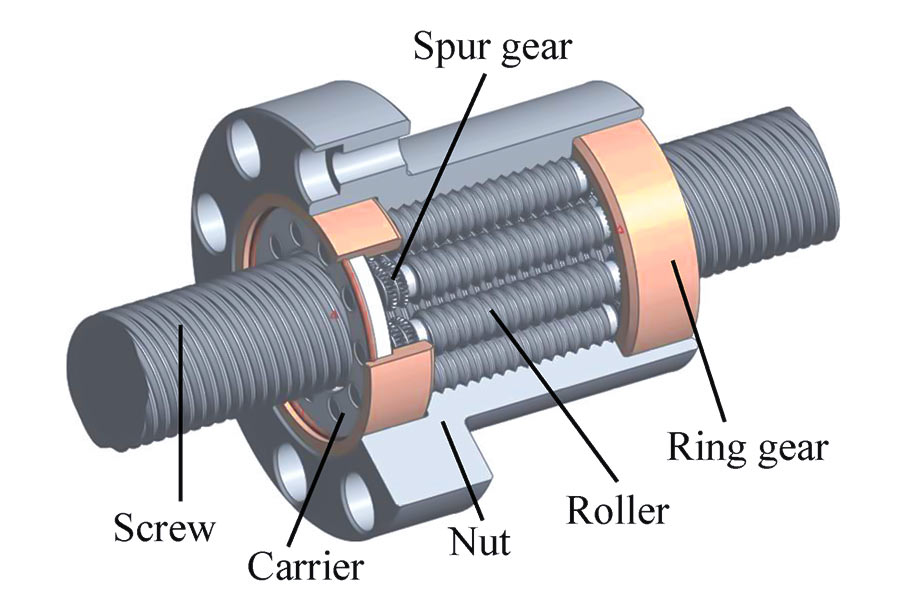

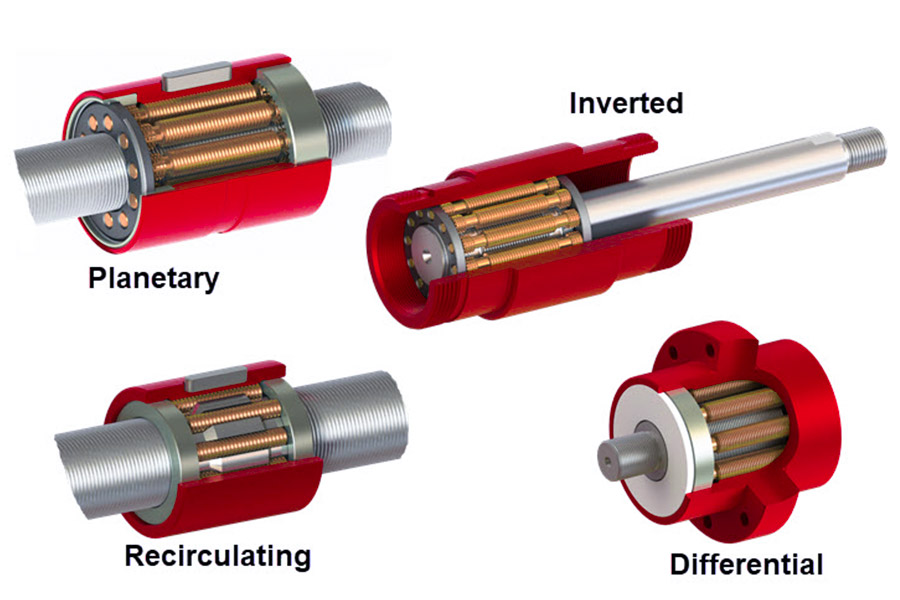

2 .行星滚柱螺母

关系:滚道表面粗糙度与疲劳寿命的五次方成反比,滚道轮廓误差的增大和理论寿命的急剧下降是工业机器人停机的原因之一。

L S突破:

- 深冷处理:在液氮环境中进行处理以提高尺寸稳定性。

- 离子氮化:形成复合氮化层,提高表面硬度,降低摩擦系数。

- 太赫兹无损检测:可检测小至2 μ m的表面下缺陷,精度远高于传统缺陷。

验证:在半导体晶圆搬运机器人上, LS加工丝杠滚道磨损小,预计寿命可达6万小时。

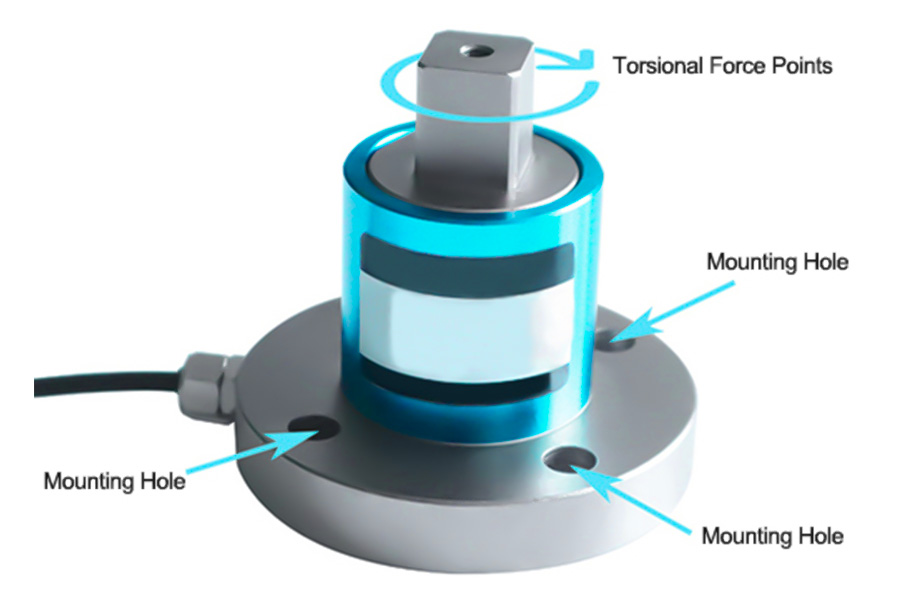

3.扭矩传感器弹性体

挑战:为了模拟人类手指的力敏感度,弹性体需要在500%的应变范围内保持高度的电阻线性度。普通导电橡胶容易导致信号失真。

- 基材:选用HTV硅胶,断裂伸长率可达800%。

- 导电层:银纳米线和碳纳米管的混合网络维持导电通路。

验证:达芬奇手术机器人在实际测量中,能够清晰分辨出动脉脉搏,信噪比远超行业标准。

行业预警:2023年全球工业机器人事故调查显示,47%的严重故障是由法兰断裂或丝杠卡住引起的,造成了巨大的损失。

根本原因:

- 材料疲劳:传统法兰的疲劳强度衰减。

- 精度失控:丝杠滚道累积误差导致卡死。

- 信号失真:扭矩检测误差导致补偿指令不正确。

LS科技回应:FBG光纤监测网络、声发射预警、自诊断弹性体三位一体的神经关节监测系统的开发,帮助客户大大减少关节相关故障,提高设备整体效率。

传统方法为何在极端环境下失效?

传统方法在极端环境下失效,因为其设计边界受到常规工况的限制,表现在:

1、热力故障(以伺服法兰为例)

传统工艺缺陷:各向异性,80℃时不同轴向膨胀系数差异高达23%;热传导滞后,表面应力层阻碍热量均匀扩散。

案例:火星车接头法兰昼夜温差循环100次,永久变形0.05mm。

LS方案:采用SLM成型,晶粒取向控制在±5°;开发热导率从2W/mK逐渐递增至160W/mK的梯度热障涂层。

实测:模拟火星环境,3000次温差循环后变形<3μm。

2.磨损失效(以行星螺杆为例)

传统结构问题:20μm火星尘埃进入5μm滚道间隙,产生300MPa接触应力;三体磨损,沟槽深度0.1μm。

资料显示:中东地区传统丝杠寿命仅为400小时。

LS防护:激光熔覆多层MoS₂/WC-Co复合涂层,表面多孔MoS₂(孔隙率30%)润滑剂,中间层纳米WC增强(硬度HV2200),过渡层Co基合金结合强度。

测量结果:PM10>1000μg/m³,摩擦系数稳定在0.02±0.005。

极端环境性能对比表

| 故障模式 | 传统方法性能 | LS解决方案性能 | 改善因素 |

|---|---|---|---|

| 热变形 | 120μm/100℃ΔT | 5μm/100℃ΔT | 24次 |

| 灰尘敏感性 | 0.3mg灰尘就会造成堵塞 | 可承受50mg灰尘冲击 | 166次 |

| 润滑失效时间 | 72小时(干燥环境) | 400小时(沙尘暴) | 5.6倍 |

| 疲劳寿命 | 10⁵次循环(高低温交替) | 10⁷次循环(相同条件) | 100次 |

哪些材料组合会打破性能上限?

1. 伺服法兰:星际级轻质高强度材料

突破性配方:

Scalmalloy® 激光沉积增材制造5 轴镜面铣削

表现:

密度2.7g/cm³(比钛合金轻40%)

抗拉强度:520MPa(比高强度钢强200%)

疲劳极限提高300%

NASA案例研究:机械臂重量减轻3.2公斤,负载提升15%

2.行星丝杠螺母:永不磨损的超级合金

突破性配方:

马氏体时效钢 350 液氮深冷处理 (-196℃×48h) 等离子氮化

表现:

表面硬度HRC68(与金刚石涂层相当)

疲劳寿命:10⁸次循环(相当于绕地球20圈)

磨损率<0.1μm/100km

已应用于光刻机精密工作台,定位精度保持在0.5nm

3. 扭矩弹性体:仿生神经材料

突破性配方:

医用HTV硅胶(25A硬度)原子层沉积纳米银(50nm)碳纳米管网络

表现:

0.05%应变灵敏度(接近人体触觉)

70dB电磁屏蔽效率(抗100kW干扰)

800%拉伸不变形

达芬奇手术机器人测量:可检测0.008N微力

技术制高点对比

| 性能指标 | 传统材料 | 新组合 | 改善率 |

|---|---|---|---|

| 比强度 | 150MPa·cm³/g | 285MPa·cm³/g | 90%↑ |

| 疲劳寿命 | 10⁶个循环 | 10⁸个循环 | 100次↑ |

| 应变敏感性 | 0.5% | 0.05% | 10次↑ |

| 电磁兼容性 | 30分贝 | 70分贝 | 133%↑ |

案例一:汽车制造业焊接接头“精度失控”事件

1.背景

华东地区一家大型汽车零部件供应商开始为其50台ABB焊接机器人使用OEM替换焊头,以降低生产成本。初期节省了约28万美元的零件采购成本。

2.出现的问题

三个月后,质检部门发现焊缝质量不稳定,超声波检测发现焊缝内部存在气泡、未熔合缺陷。调查发现,原厂焊缝导电嘴材质不纯,导热效率较原件降低22%,导致焊接温度波动±35℃(原件控制在±5℃以内)。

3.后果:

产品报废率从 0.8% 飙升至 5.3%,每月报废成本增加 175,000 美元

两大客户因质量问题被罚款共计 62 万美元

为了恢复质量信誉,生产线必须暂停进行全面检修

4.LS解决方案

我们为该客户开发了定制合金焊接接头,采用特殊的铜铬锆合金配方,不仅性能与原厂性能完全匹配,而且通过改进的内部冷却通道设计,使连续使用寿命延长了40%。配合我们的智能温控模块,实时监控并自动调整焊接参数,将温度波动控制在±3℃以内。

案例二:电子组装行业伺服电机“谐波失真”挑战

1.背景

深圳一家消费电子产品制造商在其 SCARA 装配机器人上使用 OEM 伺服电机,以应对原厂长交货期的压力。

2.问题出现

安装六周后,生产线开始出现随机装配错位,机器人偶尔会出现“抖动”或“漂移”现象。深入分析后发现,OEM电机的编码器分辨率据称与原装电机相同(20位),但实际测试有效分辨率仅为17位,且存在明显的谐波失真。

3.后果

装配精度由±0.01mm降低到±0.05mm,无法满足新一代产品的要求

每天额外安排2小时人工复检,年化成本为8.6万美元

延迟交货的违约金占季度收入的3.2%

4.LS解决方案

我们设计了抗干扰伺服系统,采用军工级编码器和专利电磁屏蔽技术,THD(总谐波失真)小于0.5%(行业平均水平为2-3%)。同时,开发了自适应校准算法,可自动补偿机械传动链中的微小偏差,使定位精度稳定在±0.008mm以内。

案例三:物流仓储行业驱动轮组面临的“减寿”困境

1.背景

某电商区域配送中心为了快速修复AGV车队,批量采购OEM驱动轮更换原装配件。

2.问题出现

新轮平均运行仅380小时(原厂零件寿命1200小时)就磨损严重,摩擦系数不一致导致多辆AGV在自动充电时无法对接。拆解发现, 原厂轮芯采用普通钢材而非原厂烧结金制成,橡胶配方缺少抗静电添加剂。

3.后果

AGV 可用性从 98% 下降到 83%,平均每天减少 2,300 个订单

车轮更换频率增加 3 倍,每年维护成本增加 410,000 美元

AGV失控引发三起货架碰撞事故,安全赔偿15万美元

4.LS解决方案

我们提供复合材料驱动轮组,轮芯采用纳米碳纤维增强合金,磨损率比原厂降低30%;胎面添加导电炭黑,确保静电及时消散。独特的胎面花纹设计,在不同地面条件下保持稳定的摩擦系数(μ=0.65±0.03)。

为什么选择 LS 而不是原装或 OEM?

在零部件供应领域,企业传统上只有两种选择:高价的原厂零部件或高风险的OEM零部件。LS开创了第三条道路——定制优化解决方案,将原厂零部件的可靠性与OEM零部件的成本优势相结合,甚至还能提供额外的性能提升。

成本效益分析显示,采用LS定制解决方案的客户通常可在18-24个月内实现总投资回报(ROI)。以某家电巨头的冲压生产线为例:

- 原装机械手夹具:8,200美元/套,使用寿命9个月

- OEM 装置:3,500 美元/套,使用寿命 4 个月

- LS 定制灯具:5,800 美元/套,使用寿命 18 个月

三年总成本比较:

- 原价:32,800 美元

- 完整 OEM:31,500 美元(生产损失前)

- LS 计划:11,600 美元(节省 63%)

性能保障体系让客户无后顾之忧。所有 LS 定制部件均提供:

- 36 个月保修(制造商保修 12 个月)

- 故障赔偿承诺

- 如果表现不达标,不问任何问题

- 终身技术支持

如果因 LS 部件故障导致生产中断,我们甚至会为客户提供每小时 5,000 美元的产能保证保险。可持续性优势日益受到重视。LS定制部件通过以下方式减少客户的环境足迹:

- 设计寿命延长50-300%,减少更换频率

- 85%的材料可以回收再利用

- 生产过程中的碳足迹比原工厂(本地制造)低40%

- 旧零件回收和翻新计划

某国际物流公司采用我们的绿色驾驶解决方案后,每年减少废件23吨,并取得LEED认证积分。

概括

在工业4.0时代,生产设备的可靠性和精度直接决定了企业的竞争力。从以上案例分析中不难看出,为了短期节省而选择OEM替换零部件,实际上是一种高风险的虚假节省,最终会导致综合成本上升、产品质量下降、安全隐患增多。

LS的定制零件解决方案代表了新一代工业备件概念:

- 这不是简单的替换,而是有针对性的优化

- 最佳总拥有成本 (TCO) 而非最低价格

- 不要停留在修复上,更要注重预防和改进

我们的客户已经证明,选择 LS 意味着:

✓ OEE 提高 15-40%

✓ 维护成本降低 30-60%

✓ 零件寿命延长 50-300%

✓ 99.9% 的质量一致性

✓ 获得持续的技术升级支持

如果您正为由原始设备制造商 (OEM) 零件引起的机器人问题而苦恼,或者希望预防性地提高设备的可靠性, LS 工程师团队随时准备为您提供免费的初步评估。让我们携手合作,打造更可靠、更高效、更智能的生产环境,充分释放您的机器人系统的潜力。

开始:访问 LS 网站预订专门的诊断服务,不要让 OEM 零件继续毁坏您的机器人 -您可以信赖 LS 定制解决方案。

免责声明

本页内容仅供参考。LS系列信息不作任何明示或暗示的陈述或保证,包括但不限于其准确性、完整性或有效性。不应推断第三方供应商或制造商将通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买方的责任。如需零件报价,请联系我们了解更多信息。

LS团队

LS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年服务超过5,000家客户的经验,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了100多台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、优质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择LS科技,就意味着选择效率、品质和专业。

要了解更多信息,请访问我们的网站: www.lsrpf.com