Услуги по прецизионной механической обработке сталкиваются с серьезными проблемами в производстве резьбы, такими как поломка метчиков, изменчивость качества и неэффективность . Традиционный способ выбора инструмента увеличит изменчивость срока службы инструмента как минимум на 300% и изменчивость стоимости обработки как минимум на 25% . Услуги по прецизионной механической обработке сталкиваются с серьезными проблемами в производстве резьбы, поломке метчиков, изменчивости качества и неэффективности .

Этот подход позволяет создавать решения, основанные на данных и использующие методы постукивания. Эта система разработана на основе сборника из более чем 2000 ситуаций нарезания резьбы, собранного компанией LS Manufacturing . Она оптимизирует конфигурацию инструментария с учетом материалов и данных о резке с целью максимизации эффективности обработки на 30% при минимизации затрат на инструмент на 40% .

Резьбонарезные метчики: краткое справочное руководство по оптимизации производительности и стоимости.

| Раздел | Основные положения |

| Основы и типы | Описание метчиков, их применение. Типы метчиков : ручные метчики, машинные метчики, трубные метчики, формовочные метчики. |

| Критерии отбора | Факторы: Материал, характеристики отверстия, типы резьбы , желаемая отделка, совместимость с оборудованием. |

| Покрытия и материалы | Наиболее распространенные варианты: быстрорежущая сталь (HSS), карбид . Покрытия: TiN, TiCN, TiAlN для увеличения срока службы и скорости. |

| Советы по повышению производительности | Правильная скорость/подача, смазка, правильная настройка, прерывистая нарезка резьбы для труднообрабатываемых материалов. |

| Оптимизация затрат | Установка крана Right Tap, профилактическое техническое обслуживание, дозирование, партнерские отношения с поставщиками. |

| Решение проблем | Инструкции по решению распространенных проблем : обрыв нити, плохое качество нити, износ, дребезжание. |

Данное техническое руководство содержит ценные знания по выбору, применению и уходу за оборудованием для нарезания резьбы . Наша компания оказывает полезную поддержку нашим уважаемым клиентам по таким важным вопросам, как предотвращение поломок инструмента и продление срока его службы, особенно в отношении относительно недорогих процедур сверления отверстий.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Говоря об услугах по прецизионной механической обработке и, в частности, о производстве резьбонарезных метчиков , следует отметить, что уровень наших знаний основан на практике. Мы уже решили самые важные задачи в аэрокосмической, медицинской и автомобильной отраслях. Каждое из знаний, изложенных в руководстве, основано на практике.

Наша методология учитывает жесткие требования, предъявляемые такими организациями, как ASTM International и Ассоциация производителей алюминия (AAC) , и мы стремимся сделать оптимальный выбор материала метчика, а также параметров резки, чтобы достичь наилучшей производительности и точности.

И, конечно же, мы гарантируем вам качество и экономичность, помогая максимально эффективно использовать возможности высокоточной обработки. Используя экспертные знания и лучшие практики в отрасли, мы предлагаем вам стратегии эффективного нарезания резьбы, обеспечивая при этом оптимальные результаты в рамках гарантии.

Рисунок 1: Выбор подходящих резьбонарезных метчиков для прецизионной обработки компанией LS Manufacturing.

Как услуги высокоточной механической обработки могут повысить эффективность и качество резьбонарезки?

Ненаучный выбор инструмента приводит к его поломке, износу в неподходящий момент и колебаниям качества резьбы. Для экономически эффективного нарезания резьбы в условиях производства с широким ассортиментом продукции необходима методика прогнозирующего и научно обоснованного выбора инструмента. Этого можно достичь с помощью четырехэтапного процесса:

- Обработка вязких материалов с помощью оптимизированной геометрии: Такие материалы, как нержавеющая сталь 316, обладают свойством упрочнения при обработке, что приводит к образованию длинной и волокнистой стружки. В этом случае мы используем преимущество конструкции метчиков с покрытием TiCN . Это позволяет достичь стабильной скорости резания 15-20 м/мин , сохраняя рабочие характеристики резьбонарезного метчика и предотвращая катастрофические поломки инструмента.

- Снижение абразивного износа в хрупких сплавах: получаемый порошок обладает высокой абразивностью. Серый чугун дает нам очень абразивный порошок. Наши метчики имеют прямые канавки и оксидированное покрытие. Это улучшает удаление порошка. Оксидированное покрытие повышает износостойкость, поскольку защищает от износа, вызванного порошком, благодаря своей твердости. Износ контролируется на уровне 10-15 м/мин .

- Предотвращение адгезии при обработке цветных металлов: алюминиевые сплавы склонны к заеданию, что приводит к ухудшению качества поверхности и образованию грубой резьбы. Для этого необходимо использовать метчики с точечным или спиральным наконечником и покрытием из нитрида титана (TiN) . В таких метчиках удаление стружки происходит перед наконечником. Это позволяет выполнять обработку на высокоскоростных станках со скоростью от 30 до 50 метров в минуту .

- Внедрение собственной базы данных по выбору материалов: Мы преобразуем эту специфичную для материала логику в надежную стандартную рабочую процедуру. Наша собственная база данных по выбору материалов сопоставляет марку материала, твердость и состояние отверстия с проверенными характеристиками инструмента, чтобы исключить догадки и обеспечить повторяемость нарезания резьбы в течение нескольких смен. Нарезание резьбы является одним из краеугольных камней предоставления надежных услуг по прецизионной обработке.

Именно воспроизводимая инженерная документация по выбору метчиков, а не общие каталожные данные, точно показывает, как можно решить конкретные и дорогостоящие производственные задачи путем целенаправленного выбора инструмента и параметров. Эта практическая техническая глубина характеризует услуги по прецизионной обработке экспертного уровня.

Как выбрать наиболее подходящий тип резьбонарезного метчика в зависимости от материала заготовки?

Достижение максимального срока службы инструмента и экономической эффективности при нарезании резьбы зависит от оптимального выбора резьбонарезного метчика . Однако главная сложность при выборе резьбонарезных метчиков заключается в согласовании их характеристик с трудностями обработки, присущими материалу заготовки. В этом отчете представлены основы выбора резьбонарезных метчиков, подкрепленные анализом данных.

| Материал заготовки | Основная задача обработки материалов | Рекомендуемый тип резьбонарезного метчика | Ключевой параметр | Задокументированный результат |

| Закаленная и отпущенная сталь (HRC 30-35) | Высокая абразивная износостойкость | Порошковая быстрорежущая сталь (HSS-PM) | Угол наклона граблей 8°-10° | Продолжительность жизни увеличена до 800 лунок (с 200). |

| Аустенитная нержавеющая сталь (304/316) | Упрочнение при деформации, адгезия стружки | Быстрорежущая кобальтовая сталь (HSS-E) | Угол спирали 35° | Достигнута надежная откачка стружки. |

| Никелевый суперсплав (Инконель 718) | Высокая прочность при высоких температурах | Твердосплавный метчик | Скорость резки : 5-8 м/мин | Обеспечено стабильное производство потоков. |

Выбор резьбонарезных метчиков следует осуществлять на основе аналитического подхода. Сначала проанализируйте основную проблему обработки вашего материала. На основе полученных результатов вы можете выбрать подходящий тип резьбонарезного метчика из приведенной ниже таблицы. Такой систематический подход обеспечит оптимальный выбор резьбонарезного метчика .

Сравнительный анализ различных резьбонарезных метчиков в конкретных сценариях обработки?

В зависимости от области применения в механической обработке, существует несколько типов резьбонарезных метчиков, каждый из которых обладает характеристиками, критически важными для правильного выполнения производственных операций. Одной из главных целей данного исследования является проведение измеримого сравнения различных типов резьбонарезных инструментов с ЧПУ в их оптимальной форме, а также выявление взаимосвязи между геометрической формой и результатами.

| Резьбовой метчик | Оптимальный сценарий применения | Ключевой показатель эффективности | Количественно измеримая выгода |

| Спиральный метчик (спираль 15°-45°) | Нарезание резьбы в глухом отверстии | Превосходная эвакуация чипов | Эффективность удаления стружки повысилась на 80%. |

| Спиральный метчик с заостренным концом (Pointe) | Нарезание резьбы в сквозных отверстиях | Эффективное удаление чипов | Эффективность обработки повысилась на 50%. |

| Резьбонакатный станок для профилирования резьбы. | Пластичные материалы | Бесстружечная обработка, упрочнение при деформации | Прочность нити увеличена на 30%. |

| Спиральный метчик (пример M6x1) | Общая слепая дыра | Срок службы инструмента в стали | Срок службы составляет 3000 отверстий (по сравнению со 1200 для прямой канавки). |

Для оптимизации работы резьбонарезного метчика сначала определите тип отверстия (глухое/сквозное) и материал. Для глухих отверстий выберите метчик со спиральной канавкой; для сквозных отверстий — метчик со спиральным наконечником. Для пластичных материалов, требующих высокопрочной резьбы, используйте накатной метчик. Этот специфический для конкретного применения выбор, подтвержденный приведенными выше данными, имеет решающее значение для достижения превосходных результатов в дорогостоящих операциях нарезания резьбы на станках с ЧПУ .

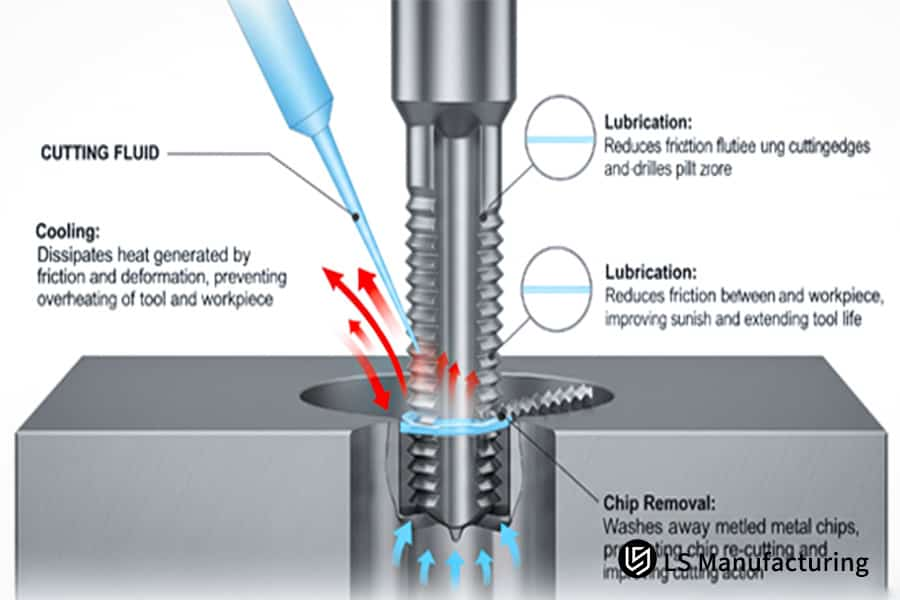

Рисунок 2: Ключевая роль охлаждающей жидкости в эффективном процессе нарезания резьбы компанией LS Manufacturing.

Как добиться экономичного нарезания резьбы без ущерба для качества обработки?

Это означает, что по-настоящему экономически эффективное нарезание резьбы не достигается ни за счет использования более экономичных инструментов, ни за счет менее предсказуемого процесса: вместо использования менее дорогостоящих инструментов в качестве решения для экономически эффективного нарезания резьбы необходим предсказуемый процесс со стабильным процессом нарезания резьбы и предсказуемым результатом. Это предполагает начало процесса устранения неконтролируемых переменных:

Оптимизация подачи для снижения нагрузки на инструмент.

Чрезмерная подача приводит к перегрузке при резке, а недостаточная подача — к процессу с высоким трением, что приводит к сильному нагреву. Это достигается следующими способами: путем предварительной установки скорости подачи на 95% от шага резьбы, например, 1,19 мм резьбы при использовании M8x1.25 . Такое контролируемое зацепление напрямую повышает эффективность нарезания резьбы и обеспечивает стабильное формирование чистых, полных резьб.

Внедрение точного минимального количества смазки.

Одна из важнейших трудностей в процессе нарезания резьбы заключается в том, что в случае глубоких или глухих отверстий охлаждающей жидкости трудно достичь зоны резания. Это может привести к термическому шоку, а также к адгезионному износу. Целенаправленная система MQL с правильным количеством смазки, в диапазоне от 50 до 100 мл/час, снижает значение трения в зоне контакта стружки и инструмента за счет образования микропленки средней толщины, что приводит к усредненному наросту на режущей кромке с ожидаемым сроком службы инструмента, что крайне важно для экономически эффективного нарезания резьбы .

Проактивный мониторинг для предотвращения неожиданных сбоев

Внезапная поломка метчика может привести к дорогостоящим простоям, потерям материала и потенциальным дефектам продукции. Мы также интегрируем элементы мониторинга, которые могут измерять нагрузку на шпиндель и крутящий момент в режиме реального времени. Благодаря предварительно установленному уровню для сравнения, можно также получить ранний предупреждающий сигнал об износе инструмента или нарушении его соосности. Это позволяет избежать незапланированных простоев, а также брака материала из-за дефектов процесса.

В этом документе предлагается стратегия проектирования, направленная на отказ от реактивного подхода к замене инструмента, который применялся в отрасли, и переход к управлению на основе данных. В документе представлены различные подходы к повышению эффективности нарезания резьбы , что является ключевым фактором для обеспечения экономически эффективного нарезания резьбы для компаний, предоставляющих услуги высокоточной обработки .

Как оптимизировать параметры процесса нарезания резьбы на станках с ЧПУ для повышения эффективности?

Неправильные параметры нарезания резьбы на станке с ЧПУ приводят либо к низкой скорости процесса, либо к сокращению срока службы инструмента, либо к сочетанию этих двух факторов, а также к ухудшению качества резьбы. Однако наиболее сложной операцией в этом случае часто является управление скоростью вращения шпинделя вместе с перемещением по оси Z. Описанный ниже процесс позволяет контролировать эти факторы:

Реализация жесткого нарезания резьбы с синхронизированным управлением

Чтобы избежать отклонений шага резьбы из-за гибких зажимных приспособлений, для жестких циклов нарезания резьбы G84 шпинделя и оси подачи с электронной синхронизацией мы избегаем использования плавающего зажимного приспособления, поскольку это обеспечивает скорость подачи, равную скорости вращения шпинделя 1,25 мм за оборот. Это особенно важно для нарезания резьбы на станках с ЧПУ, поскольку это необходимо для обеспечения соответствия классу точности резьбы 6H и минимизации вероятности образования перекрестной резьбы.

Калибровка скорости и подачи для резки конкретного материала.

Несмотря на то, что в некоторых ситуациях общая скорость резания и подача могут приводить к чрезмерному выделению тепла и/или плохому образованию стружки, эти значения подтверждены экспериментально. Это объясняется тем, что при обработке стали 1045 рассматривается скорость резания 25 м/мин , что примерно соответствует 800 об/мин для стали M10 , а также допуск на подачу ± 0,02 мм . Такой оптимальный выбор параметров для нарезания резьбы обеспечивает баланс между нагрузкой на стружку и выделением тепла, напрямую оптимизируя срок службы инструмента и позволяя сократить время цикла на 40% .

Использование метода "точечного нарезания резьбы" для удаления стружки из глубоких отверстий.

При сверлении отверстий диаметром более чем в 2 раза превышающим диаметр глухих отверстий, более плотная резка приводит к увеличению крутящего момента и поломке. Для решения этой проблемы необходимо разработать программу, включающую подпрограмму цикла прерывистого нарезания резьбы ( G84 с Q-значением ). Сверло продвигается вперед, отводя каждый раз на 0,5 мм , для удаления стружки. Такое упреждающее управление стружкой предотвращает повторное сверление, снижает нагрузку на метчик и имеет решающее значение для поддержания работоспособности резьбонарезного метчика в сложных условиях эксплуатации, продлевая срок службы инструмента до более чем 4000 отверстий .

Этот документ представляет собой точную и практичную основу для оптимизации параметров, выходящую за рамки стандартных команд G-кода. В нем подробно описывается, как синхронизировать функции станка и выбирать параметры, основанные на данных, для решения основных задач нарезания резьбы на станках с ЧПУ , обеспечивая как превосходную производительность нарезания резьбы , так и операционную эффективность для крупносерийного производства .

Рисунок 3: Выбор правильных метчиков для высокоточных операций механической обработки компанией LS Manufacturing.

Как можно добиться идеальной нарезки резьбы путем оптимизации геометрических параметров метчика?

Обычная нарезка резьбы характеризуется низким качеством поверхности , высокими значениями крутящего момента и малым сроком службы инструмента. Однако проблема этого процесса заключается в изменении углов резания и конструкции канавок в зависимости от свойств материала, касающихся образования стружки, адгезии и прочностных параметров. Предлагаемый подход представляет собой прецизионный метод с геометрическими параметрами:

- Снижение силы резания при обработке пластичных, мягких материалов: алюминиевые сплавы 6061 , а также другие материалы, склонны к образованию нароста на режущей кромке. Поэтому рекомендуется использовать низкое давление резания. Рекомендуется использовать метчики с большим углом заточки 12°-15° . Такая конфигурация помогает заточить режущую кромку, что приводит к эффективному резанию материала с меньшим давлением, получая тонкую и легко обрабатываемую стружку. Этот процесс, упомянутый выше в отношении процесса резания, снижает крутящий момент более чем на 25% . Кроме того, этот процесс обеспечивает чистоту поверхности с шероховатостью Ra ниже 1,6 мкм . Это один из критериев качества услуг по прецизионной обработке .

- Сохранение целостности режущей кромки в абразивных, твердых сплавах: Аустенитные нержавеющие стали обладают способностью к упрочнению при деформации, а также абразивными свойствами. Большой угол заточки приводит к сколам. В нашем процессе используется больший угол заточки — от 6° до 8° . Это позволяет получить более твердую режущую кромку, способную лучше противостоять высокой прочности на сдвиг и твердости материала. Более прочная кромка сопротивляется деформации, сохраняя точность формы резьбы в течение длительного срока службы инструмента и предотвращая катастрофические поломки в процессе производства, что крайне важно для надежной работы резьбонарезного станка .

- Обеспечение удаления стружки из вязких, адгезивных материалов: эти сплавы обладают высокой прочностью, образуют непрерывную стружку, которая легко приваривается к инструменту. Мы используем метчики с переменным углом спирали 35-45° . В нашей конструкции шаг изменения угла спирали приводит к положительному углу наклона канавки, предназначенному для интенсивного выталкивания стружки вперед инструмента. Это предотвращает скопление стружки и заедание, являющиеся основными причинами заклинивания метчиков при работе с титаном, решая фундаментальную проблему выбора резьбонарезных метчиков для реактивных металлов.

В данном руководстве мы описали, как конкретные геометрические соотношения напрямую связаны с решением проблем при производстве продукции , и в этом руководстве обсуждение будет развиваться в направлении рекомендаций по продукции, помогая инженерам понять, как выбор геометрии может быть обоснованно связан с надежным качеством. Именно на этом уровне специальных знаний выделяются специалисты высшего уровня в области услуг по прецизионной обработке .

Какие существуют распространенные решения проблем качества при прецизионной резьбонарезке?

Проблемы с точной нарезкой резьбы, такие как отклонения диаметра шага, качества поверхности и разрыв резьбы, сами по себе могут влиять на посадку, функциональность и сборку. Проблемы обычно возникают из-за взаимодействия инструмента, параметров и охлаждающих жидкостей. Ниже приведено пошаговое решение, которое фокусируется на причине проблемы в каждом из видов отказов.

Коррекция отклонения диаметра шага резьбы посредством контроля допуска при нарезании резьбы.

Неконтролируемый диаметр шага резьбы приводит к неправильной посадке болта или плохому уплотнению. Решение заключается в выборе и использовании метчиков с более жестким, специфическим для конкретного применения классом допуска. Для посадки 6H выбор метчика с контролируемым производственным допуском ±0,01 мм по диаметру шага резьбы гарантирует, что нарезанная резьба останется в пределах строгих параметров 6H . Эта проактивная стратегия нарезания резьбы на станках с ЧПУ заменяет последующий контроль гарантией в процессе производства, повышая выход годной продукции с первого раза.

Устранение шероховатости поверхности за счет оптимизации скорости резки.

Ra превышает 3,2 мкм , что создает высокое трение и, вероятно, инициирует усталостные трещины из-за неподходящей скорости резания, вызывая чрезмерное выделение тепла и образование нароста на режущей кромке. Эта проблема решается путем регулировки соответствующего диапазона скорости резания для обрабатываемого материала. Оптимальная скорость резания обеспечивает образование блестящей и непрерывной стружки, приводящей к срезанию материала без образования шероховатости поверхности, превышающей Ra1,6 мкм . В этом и заключается суть высококачественных услуг по прецизионной обработке .

Предотвращение разрыва резьбы путем регулирования концентрации охлаждающей жидкости.

Поврежденная резьба с неровным гребнем обычно возникает из-за приваривания стружки и недостаточной смазки режущих кромок. Одного охлаждающего вещества недостаточно; решающее значение имеет концентрация. Мы используем контролируемый метод смешивания и тестирования, чтобы гарантировать, что концентрация растворителя достигает 8-10%, что обеспечит оптимальное соотношение для максимальной смазки и охлаждения режущих кромок, предотвращая прилипание материала и тем самым сохраняя работоспособность резьбонарезного метчика .

Предлагаемые в этом отчете комплексные решения по ремонту представляют собой конкретные корректирующие меры, в отличие от общего процесса решения проблем с резьбой. Каждая корректировка не только устраняет изменение допуска, параметра обработки или управления потоком жидкости, что позволяет избежать дорогостоящей проблемы низкого качества, но и соответствует необходимым техническим требованиям услуг по прецизионной обработке .

Как оценить технические возможности и возможности обслуживания поставщика резьбонарезных метчиков?

Зависимость от цены или доступности резьбонарезных метчиков у поставщика может привести к непредвиденным издержкам, влияющим на срок службы инструмента или время производства, а также к разрозненности данных при приемке качества. Проверка поставщика должна включать в себя не только технические характеристики резьбонарезного метчика, но и такие факторы, как способность к сотрудничеству в решении проблем, связанных с применением. К числу таких факторов относятся:

Оценка возможностей сотрудничества в области проектирования и разработки индивидуальных решений.

Возможности этого поставщика, располагающего только стандартным оборудованием, не позволяют ему решать задачи, связанные со специальными материалами и геометрией. Оцените его компетентность в области поставки резьбонарезных метчиков нестандартной геометрии, с модификациями углов заточки и рисунка канавок, необходимыми для конкретного сплава. Такая активная поддержка проектирования имеет важное значение для оптимального выбора резьбонарезных метчиков в нестандартных областях применения, демонстрируя партнерство, выходящее за рамки простого предоставления услуг и предполагающее разработку инженерных решений для сложных задач прецизионной обработки.

Количественная оценка стабильности срока службы инструмента и вариантов возврата затрат.

Гарантированный минимальный срок службы инструмента, например, не менее 3000 отверстий для метчиков из быстрорежущей стали при заданных условиях, обеспечивает данные о стоимости одного отверстия для обдуманного планирования бюджета. Также проверьте наличие у них сертифицированных цехов по переточке инструментов. Поставщик, который может профессионально восстановить ваш метчик 2-3 раза, превращает расходный материал в реальный актив, что напрямую приводит к экономически выгодному нарезанию резьбы, поскольку продлевает общий срок службы первоначальных затрат.

Анализ оперативности реагирования технической поддержки и эффективности решения проблем.

Слишком долгое ожидание решения проблем с нарезанием резьбы на конвейере приводит к очень высоким затратам. Оцените структуру технической поддержки, которую может предоставить поставщик. Предоставляют ли эти поставщики круглосуточную техническую поддержку со своими инженерами-технологами? Способны ли они предложить диагностику на месте в течение 24 часов для анализа износа инструмента, работы системы охлаждения и оборудования? Такая быстрая и квалифицированная помощь становится важной для минимизации простоев и обеспечения соблюдения графика производства.

Это меняет парадигму оценки поставщиков, переходя от сравнения цен или снижения затрат к более технической оценке для совместной разработки, оценки жизненного цикла и оперативности поддержки. Предлагается методология для выявления тех фирм, которые предложат инженерное решение вместо простого совершения покупки, что в конечном итоге может обеспечить экономически эффективное нарезание резьбы или снизить риски критически важных операций по прецизионному фрезерованию .

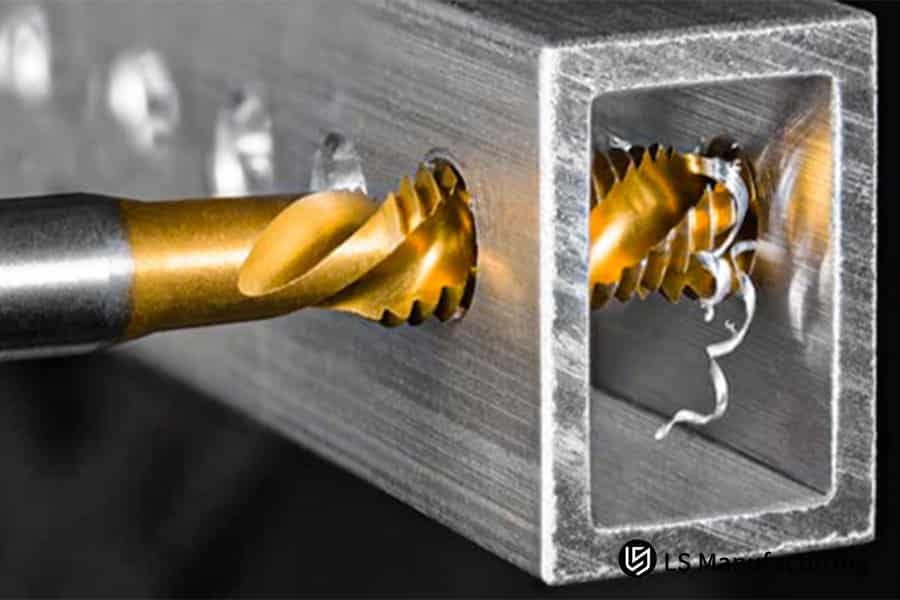

Рисунок 4: Детальный вид золотого спирального метчика, нарезающего внутреннюю резьбу, производства компании LS Manufacturing.

LS Manufacturing: Проект по оптимизации обработки резьбовых отверстий в головке цилиндра двигателя

Для массового производства автомобилей необходима стабильность процесса нарезания резьбы, чтобы обеспечить конкурентоспособность по цене и качеству. Ниже приведено руководство по резьбонарезным метчикам и решение компании LS Manufacturing проблемы, возникающей при производстве головки блока цилиндров двигателя, следующим образом:

Задача клиента

Проблема, возникшая у клиента, заключалась в ограничении возможностей шлифовальной обработки при сверлении резьбовых отверстий M10x1.25 в головках цилиндров двигателя из серого чугуна ( марка G3500 ). Метчики менялись каждые 800 отверстий , что приводило к неравномерности резьбы, постоянной замене, а также к общему износу на 3% . Основная причина заключалась в том, что метчики были изготовлены из обычной быстрорежущей стали.

LS Manufacturing Solution

Наше техническое решение позволило устранить первопричины износа и сколов при отводе стружки. В нашем предложении максимальная износостойкость обеспечивалась метчиком из быстрорежущей стали с порошковым покрытием TiN . Параметры резания также были оптимизированы для скорости 12 м/мин , что соответствовало значению подачи 1,19 мм/об . Кроме того, использовалась подача охлаждающей жидкости через инструмент под давлением 1,2 МПа , что обеспечивало охлаждение режущей кромки и отвод стружки, поскольку в результате процесс обработки позволял выполнять непрерывные циклы обработки.

Результаты и ценность

Это позволило увеличить средний срок службы отверстия на 3500 часов , что составляет увеличение на 337% . Количество замен инструмента сократилось на 75% , а качество резьбы улучшилось до 6H , что позволило полностью исключить 3% брака. Кроме того, это привело к ежегодной экономии в размере 120 000 иен на стоимости инструмента, а также обеспечило 100% удовлетворенность результатом.

Таким образом, данный конкретный случай позволяет нам взглянуть на инструмент не только с точки зрения товара массового потребления, но, в частности, с точки зрения комплексной инженерной системы, и как такой подход может помочь в решении сложных производственных задач, например , как компания LS Manufacturing использует свой уровень технической экспертизы и ориентацию на партнерские отношения для эффективного нарезания резьбы для своих клиентов.

Хотите повысить эффективность и экономичность нарезания резьбы? Ознакомьтесь с подробным руководством по прецизионным метчикам для механической обработки и оптимизируйте фрезерование на станках с ЧПУ .

Анализ будущих тенденций и инноваций в технологии нарезания резьбы.

Будущее технологии нарезания резьбы заключается в расширении границ традиционных переменных и технического обслуживания за счет адаптивной, прогнозирующей и высокоэффективной технологии. Вкратце, можно сказать, что самая большая проблема для этой технологии — это обеспечение отсутствия непредвиденных простоев и/или колебаний качества, поскольку это делает технологию нарезания резьбы интеллектуальной и самооптимизирующейся в следующих областях инноваций:

Внедрение предиктивной аналитики для проактивного управления инструментами.

Непредвиденные поломки метчиков влияют на непрерывность производства на производственной линии. Мы используем датчики для измерения крутящего момента и вибрации на производственной линии в режиме реального времени во время процесса нарезания резьбы на станке с ЧПУ . Соответственно, в модель, обученную на основе моделей поломок, заложен прогноз срока службы инструмента с высокой степенью точности более 90% .

Разработка передовых покрытий для обеспечения исключительной долговечности при эксплуатации.

Стандартные покрытия преждевременно выходят из строя в сложных материалах, таких как высокотемпературные сплавы. Наша инновация заключается в создании наноразмерных многослойных покрытий, например, TiAlN с интегрированными твердыми смазочными материалами, такими как MoS2 . Такая архитектура обеспечивает твердый, термостабильный внешний слой, а смазка снижает трение на границе раздела стружка-инструмент. В результате достигается заметное увеличение срока службы инструмента более чем на 30% при работе с абразивными и адгезивными материалами, что напрямую повышает эффективность нарезания резьбы .

Внедрение микросмазки для обеспечения точности и экологичности.

Обильное смазывание менее эффективно при нарезании резьбы в глубоких отверстиях и приводит к перерасходу материала. Этот недостаток можно преодолеть с помощью минимального количества смазки путем распыления. Небольшой объем смазки MQL (50-100 мл/ч) может быть точно распылен, обеспечивая достаточную смазку режущей кромки. Это значительно снижает термический удар и трение, позволяя достигать более высоких скоростей и подач, а также улучшая отвод стружки и качество поверхности, что имеет решающее значение для высокоточной обработки .

Создание адаптивных систем управления для обеспечения стабильности технологических процессов.

Несоответствия в уровне твердости материала указывают на соответствующие несоответствия в уровне качества резьбы. Но, как предвидится в будущем, появляется концепция адаптивных систем управления скоростью подачи. В них применяется принцип измерения нагрузки на шпиндель в реальном времени, при котором управление скоростью подачи становится зависимым от возможности наличия твердых участков и пустот в материале.

В данном анализе представлен конкретный план перехода от реактивного к предиктивному и адаптивному нарезанию резьбы. В нем подробно описано, как интеграция анализа данных, материаловедения и управления с обратной связью напрямую решает насущные проблемы простоев, стоимости инструмента и обеспечения качества. Этот перспективный, ориентированный на решение задач подход определяет следующее поколение высоконадежных услуг по нарезанию резьбы на станках с ЧПУ и прецизионной обработке .

Часто задаваемые вопросы

1. Как выбрать подходящий тип смесителя для различных материалов?

В зависимости от твердости и прочности материал может быть любого типа. Примерами применения являются метчики из быстрорежущей стали с кобальтовым покрытием для резки нержавеющей стали, метчики со спиральным наконечником для резки алюминиевых сплавов, а также метчики с оксидным покрытием для резки различных типов чугуна.

2. Как вы узнаете, что кран нуждается в замене?

Иными словами, если крутящий момент увеличивался на 15% , шероховатость поверхности резьбы ухудшалась, или если размеры выходили за пределы допуска, то метчик необходимо было немедленно заменить, поскольку это привело бы к массовому производству бракованной продукции.

3. Для нарезания резьбы на станках с ЧПУ следует использовать жесткие или гибкие метчики?

Для получения точной резьбы рекомендуется использовать жесткое нарезание резьбы, тогда как гибкое нарезание резьбы лучше всего подходит для глубоких отверстий или труднообрабатываемых материалов. Это зависит от точности оборудования.

4. Как эффективно продлить срок службы кранов?

Оптимизация параметров резания, использование подходящего покрытия для метчика, а также охлаждение и смазка. Необходима регулярная проверка метчика на износ.

5. Как установить скорость резания при обработке различных материалов?

Скорость резки стали: 20-30 м/мин , нержавеющей стали: 10-20 м/мин , алюминиевого сплава: 30-50 м/мин . Конкретные скорости следует определять путем пробной резки.

6. Каковы распространенные причины поломки кранов и как их предотвратить?

К ним относятся плохая соосность, плохое удаление стружки и неправильные параметры процесса. Корректирующие меры включают в себя внесение корректировок в приспособление, оптимизацию процесса и наблюдение за процессом.

7. Как оценить, соответствует ли качество обработки резьбы установленным стандартам?

Используйте резьбовые калибры для проверки, измерьте качество поверхности с помощью измерителя шероховатости и проведите 100% проверку критических размеров.

8. Насколько сильно покрытие резьбы влияет на производительность обработки?

Соответствующий слой может продлить срок службы в 2-3 раза . TiN универсален, TiCN обладает износостойкостью, а AlCrN — термостойкостью.

Краткое содержание

Благодаря применению научных методов при выборе метчиков, а также оптимизации процесса, станет возможным повысить эффективность и качество обработки резьбы, а также оптимизировать производственные затраты.

Для получения услуг по нарезанию резьбы в отрасли или даже бесплатного анализа упомянутых продуктов, пожалуйста, свяжитесь с техническими специалистами LS Manufacturing . В связи с этим мы хотели бы определить возможности вашего текущего резьбонарезного станка и предоставить бесплатный отчет о том, как можно улучшить его работу с точки зрения эффективности, качества и стоимости.

Готовы оптимизировать процесс нарезания резьбы? Ознакомьтесь с подробным руководством по услугам прецизионной обработки для достижения максимальной производительности и экономии средств.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .