DFM (проектирование для производства) для станков с ЧПУ можно рассматривать как подход, помогающий преодолеть разрыв между проектированием и производством. Это связано с тем, что производители обычно сталкиваются с такими проблемами, как высокая сложность обработки, перерасход средств и задержки проектов, что может считаться серьезным недостатком для проектов и, следовательно, для продукции на рынке из-за конкуренции.

Проблема возникает из-за того, что производственные команды обычно не интегрируются в процесс проектирования из-за отсутствия у них знаний в области производства, а производственные команды, как правило, присоединяются к проекту на позднем этапе, когда идеи по оптимизации производства не могут быть реализованы до выявления недостатков в прототипах.

Краткое справочное руководство по DFM для обработки на станках с ЧПУ

| Категория | Ключевые принципы | Распространенные ошибки, которых следует избегать | Советы по оптимизации дизайна |

| Геометрия и особенности | Упростите 3D-геометрию; проектируйте для использования стандартных инструментов; избегайте слишком вертикальных или тонких черт лица. | Чрезвычайно тонкие стены; небольшие глубокие отверстия; недоступные внутренние пустоты. | Добавьте скругления во внутренних углах; все размеры отверстий должны быть стандартизированы. Необходимо контролировать соотношение глубины и ширины глухого отверстия. |

| Допуски и отделка | Разумные допуски при обработке на станках с ЧПУ ; качество обработки определяется функциональными данными. | Завышенный допуск (обычно ±0,025 мм); несущественная чистота поверхности (например, Ra=0,4 мкм). | Использование уровня допуска по умолчанию, где это возможно; выбор только критически важных поверхностей; постобработка, когда это возможно. |

| Выбор материалов | Исходя из обрабатываемости. | Очень твердые или липкие материалы; без учета наличия материалов на складе. | Используйте нержавеющую сталь марок 6061 или 304 . |

| Монтаж и установка оборудования. | Конструкция обеспечивает надежную фиксацию; предусмотрен доступ для инструментов. | Детали, которые невозможно надежно закрепить зажимами; элементы, требующие множества настроек. | Предусмотреть параллельные зажимные поверхности; добавить отверстия/каналы для доступа к инструменту; минимизировать требуемую ориентацию. |

DFM дляобработки на станках с ЧПУ подразумевает и обучает такому проактивному подходу — командному подходу с самого начала. Технологичность должна быть в центре внимания с первого дня проектирования за счет упрощения геометрии везде, где это возможно, использования допусков и проектирования с учетом оптимального расположения деталей. В этом случае преимущества будут значительными с точки зрения стоимости, времени и количества бракованных изделий. Цель DFM — преобразование вероятных проблем в производстве в качественный продукт.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В литературе много информации о DFM (проектировании с учетом технологичности), но наш подход отличается тем, что мы говорим с позиции производственного процесса. Как эксперты, мы сами применяем на практике то, что описано в этом руководстве. Мы действуем на уровне, где проектирование соприкасается с реальными производственными фактами, с особенностями используемых сложных сплавов, с микрометрами, обрабатываемыми ежедневно, а не на уровне теорий. Благодаря этому процессу производства, накопленный опыт позволяет давать рекомендации, изложенные в данном руководстве.

Фактором нашего успеха является наш опыт производства более 50 000 деталей, обработанных на 5-осевых станках , и ежегодное выполнение огромного объема заказов, как крупных, так и мелких, по всему миру. Мы накопили достаточный опыт в обработке сложных материалов, таких как сплавы Inconel 718, и высокоскоростном фрезеровании для получения деталей с высокой степенью детализации. После этого мы совершенствуем наши технологические методики в соответствии со стандартами, установленными Федерацией порошковой металлургии (MPIF) , а также используем доступные базы знаний, такие как Википедия .

Они разделяют принципы DFM (проектирование для производства), которые были с трудом приобретены и доказаны в ходе их наиболее ответственных проектов в аэрокосмической, медицинской и полупроводниковой отраслях : советы, основанные на опыте, которые помогут вам сэкономить деньги, избегая дорогостоящих ошибок; знания, доказанные не в лаборатории, а благодаря точности, эффективности и результативному производству критически важных деталей.

Рисунок 1: Пример обработки прецизионных карманов и отверстий на станке с ЧПУ компанией LS Manufacturing.

Почему DFM (проектирование для производства) — наиболее эффективный способ снижения затрат на обработку на станках с ЧПУ?

DFM, или проектирование с учетом технологичности производства, является наиболее эффективным инструментом для достижения экономии затрат и общего контроля над затратами на проектирование и производство. Он работает за счет упреждающей интеграции производственных знаний в фазу проектирования, выявляя первопричины расходов до начала резки металла. Такой стратегический подход к DFM для обработки на станках с ЧПУ предотвращает дорогостоящие проблемы, которые трудно исправить позже, что делает его краеугольным камнем оптимизации обработки на станках с ЧПУ .

- Сокращение времени и сложности обработки: Важнейшим фактором оптимизации обработки на станках с ЧПУ является упрощение формы детали. Описанные выше методы направлены на устранение ненужных сложных поверхностей в детали. Следовательно, это немедленно снизит основной фактор стоимости, рассматриваемый в задаче оптимизации.

- Обеспечивает обоснованный выбор материалов и процессов: эффективное проектирование и контроль производственных затрат позволяют сделать осознанный выбор подходящего типа материала. Анализ DFM учитывает наличие и доступность стандартных размеров, а также обрабатывающие свойства выбранных сплавов. Кроме того, анализ DFM учитывает потенциальную доступность более оптимальных производственных мощностей для нескольких процессов с целью выбора наилучшего процесса на этапе проектирования.

- Стандартизация компонентов и инструментов: Применение DFM (проектирование для производства) в процессе обработки на станках с ЧПУ способствует стандартизации компонентов и инструментов. Компании могут стандартизировать концевые фрезы, сверла и типы резьбы. Это снижает затраты на изготовление специализированных инструментов. Кроме того, стандартизация одинаковых характеристик в разных деталях способствует массовому производству.

Вкратце, экономия затрат за счет DFM ( проектирование с учетом технологичности производства) значительна, поскольку она носит превентивный, а не корректирующий характер. Внедряя принципы оптимизации обработки на станках с ЧПУ непосредственно в конструкцию, DFM для обработки на станках с ЧПУ сглаживает каждый этап производства. Это приводит к превосходному контролю затрат на проектирование и производство , что сокращает время цикла, уменьшает количество отходов и позволяет более рационально использовать материалы, а следовательно, создавать более конкурентоспособный, технологичный и прибыльный продукт.

Как выполнить анализ технологичности изготовления деталей, обрабатываемых на станках с ЧПУ?

Расчетный анализ технологичности изготовления необходим для обеспечения функциональности продукта или идеи, разработанной с помощью систем автоматизированного проектирования, с целью создания экономически эффективных и надежных изделий или систем. По сути, это многомерный анализ оценки конструкции детали, изготовленной на станке с ЧПУ, с точки зрения проектирования с учетом технологичности изготовления (DFM). Это позволяет заблаговременно выявлять и устранять потенциальные проблемы производства задолго до начала обработки. Этот процесс основан на структурированном обзоре ключевых контрольных точек DFM для обеспечения оптимизации детали для эффективного и точного производства. Следующая таблица представляет собой структурированный подход к этой оценке и также служит практическим руководством по проектированию для обработки на станках с ЧПУ :

| Аспект анализа | Основные моменты, которые следует учитывать (контрольные точки проектирования с учетом технологичности производства) |

| Геометрия и особенности | Внутри не должно быть острых углов, необходимо использовать радиусы. Требования к конструкции: равномерная и достаточная толщина стенок; стандартные размеры отверстий, где это возможно; конструкция с учетом доступа инструмента и зазора для инструмента. |

| Допуски и отделка | Используйте только реалистичные значения допуска; не задавайте требования к качеству поверхности с большей точностью, чем необходимо; четко указывайте критически важные параметры. |

| Материалы и запасы | Выбор материала может зависеть от его обрабатываемости; необходимо учитывать стандартные размеры заготовки. Ориентировочная стоимость вновь необходимых материалов. |

| Монтаж и установка оборудования | Обеспечивает надежную опору для крепления; сокращает количество настроек; гарантирует доступность функций при выбранной конфигурации. |

Эффективный подход к проектированию с учетом технологичности изготовления по сути подразумевает систематический процесс, основанный на контрольных точках проектирования с учетом технологичности производства (DFM) . Инженеры могли бы затем предоставлять обратную связь по оценке конструкции детали, изготовленной на станке с ЧПУ, на основе систематического анализа контрольных точек DFM , варьирующихся от геометрии до оснастки. Это гарантировало бы, что разработанная конструкция будет не только креативной, но и оптимальной для предсказуемого производства в соответствии с руководством по проектированию для станков с ЧПУ .

Какие распространенные ошибки DFM могут привести к увеличению затрат на обработку на станках с ЧПУ?

Удивительно, как малейшие недочеты в проектировании могут астрономически увеличить затраты. Избегание распространенных ошибок проектирования с учетом технологичности производства (DFM) является ключом к успешному контролю производственных затрат . Несколько упреждающих проверок с акцентом на оптимизацию конструкции станков с ЧПУ помогут избежать этих ловушек, гарантируя функциональность конструкции и возможность ее прибыльного производства. Зачастую это означает снижение затрат и повышение надежности. В следующей таблице приведены некоторые распространенные ошибки и их последствия:

| Распространенная ошибка DFM | Последствие | Ключевой принцип решений по оптимизации проектирования. |

| Излишне жесткие допуски | Увеличивает время обработки, требует специального инструмента/контроля качества, повышает стоимость детали. | Указывайте допуски, основываясь только на функциях критически важных деталей. |

| Игнорирование доступа к инструменту и геометрии | Это увеличивает время обработки, износ инструмента и вероятность его поломки. | Сведите к минимуму внутренние детали. Если это действительно важно, можно использовать собранные компоненты. |

| Чрезмерно сложные внутренние функции | Увеличивает время обработки, повышает износ инструмента и увеличивает риск его поломки. | Упростите внутреннюю геометрию; при необходимости используйте собранные детали. |

| Неправильный выбор материалов | Проблемы в процессе обработки, износ режущих инструментов, потери материала. | При выборе материала необходимо проявлять особую осторожность, учитывая функциональность, стоимость и возможности обработки . |

Это означает, что эффективный контроль производственных затрат на прибыльную продукцию начинается со знания распространенных ошибок проектирования с учетом технологичности производства (DFM) . В результате интеграции решений по оптимизации проектирования , ориентированных на простоту, стандартные инструменты и допуски, проектировщики смогут достичь превосходных результатов в отношении оптимизации проектирования на станках с ЧПУ . Это позволит устранить дорогостоящие ошибки, часто встречающиеся на начальных этапах проектирования с учетом технологичности производства (DFM) .

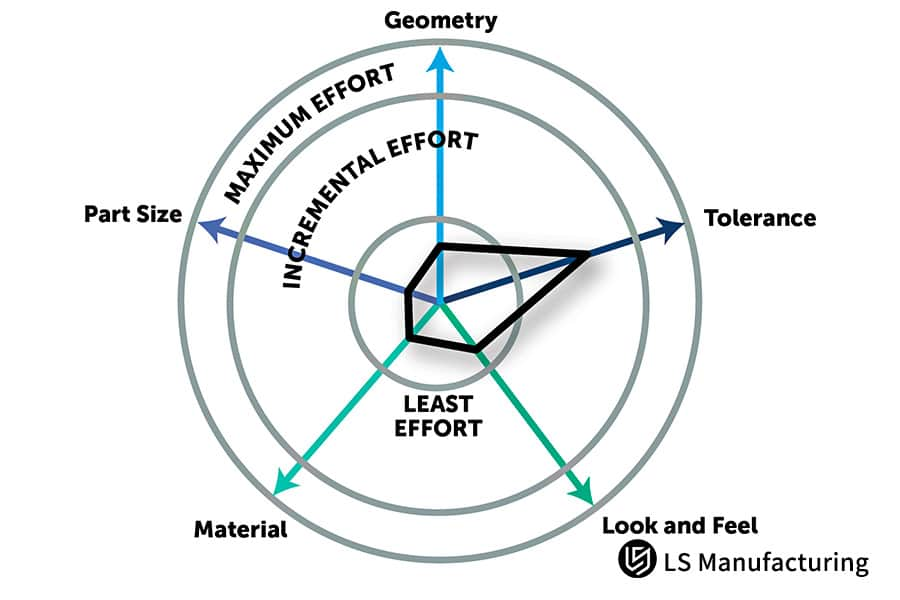

Рисунок 2: Факторы, влияющие на трудозатраты при обработке на станках с ЧПУ: геометрия, допуск, материал и размер (по данным LS Manufacturing).

Как повысить эффективность обработки на станках с ЧПУ за счет упрощения конструкции?

Один из подходов к стратегии упрощения конструкции представляет собой чрезвычайно эффективный инструмент для значительного повышения эффективности обработки . Главное заключается в том, что самая элементарная форма оптимизации процесса ЧПУ направлена на упрощение сложностей производства в первопричине проблемы, что приведет к повышению уровня надежности и снижению затрат на обработку на станках с ЧПУ при сокращении времени обработки и возможных ошибок.

Сокращение времени на подготовку и эксплуатацию оборудования.

Одним из наиболее эффективных способов повышения эффективности обработки является проектирование детали, которую можно обрабатывать с меньшим количеством переналадок. Это означает ориентацию всех критически важных элементов таким образом, чтобы к ним было возможно получить доступ с как можно меньшего числа сторон. Деталь, которую можно перенастроить один или два раза вместо четырех, значительно сокращает время, не затрачиваемое на смену приспособлений и перенастройку, что напрямую способствует экономии затрат на обработку на станках с ЧПУ и сокращению сроков выполнения заказов.

Стандартизация и комбинирование функций

В качестве эффективной стратегии упрощения конструкции твердо установлено, что стандартизация размеров отверстий, радиусов скругления углов и размеров пазов необходима для того, чтобы различные элементы можно было изготавливать с помощью одного инструмента, уменьшая необходимость многократной смены инструмента. Напротив, объединение более мелких и автономных деталей в одну более сложную обработанную деталь исключает процессы, связанные со сборкой более мелких деталей, а также предотвращает накопление запасов и способствует оптимизации процессов ЧПУ .

Оптимизация геометрии для плавных траекторий движения инструмента

Кроме того, оптимизация геометрии для плавного перемещения инструмента означает, что конструкция будет технологичной, что обеспечит меньшее количество более плавных и оптимальных траекторий движения инструмента. Таким образом, оптимизация геометрии позволяет исключить глубокие и узкие отверстия, поскольку оптимальная геометрия обеспечивает более высокие скорости подачи, агрессивную резку и снижение износа инструмента, что прямо пропорционально оптимизации производственного процесса .

Приоритет функциональности над излишней точностью.

Оптимизация процесса обработки на станках с ЧПУ может включать в себя рассмотрение следующих аспектов: существенное увеличение времени обработки может быть результатом неоправданной точности деталей, что может привести к увеличению времени обработки в три раза. Стандартные допуски обработки могут стать решением проблемы неоправданной точности деталей при экономичной обработке на станках с ЧПУ .

В заключение, целенаправленная стратегия упрощения конструкции имеет основополагающее значение для максимизации производительности производства. Сосредоточившись на минимизации переналадок, стандартизации характеристик и оптимизации геометрии деталей, инженеры добиваются значительного повышения эффективности обработки . Такой целостный подход к оптимизации процессов ЧПУ не только ускоряет производство, но и повышает стабильность качества, обеспечивая реальную экономию затрат на обработку на станках с ЧПУ уже с первой итерации проектирования.

Как допусковое проектирование влияет на стоимость и качество обработки на станках с ЧПУ?

Допуски детали и ее стоимость являются важными факторами, определяющими качество и соответствие техническим требованиям. Интеллектуальная оптимизация проектирования допусков интегрирует функциональные потребности с потребностями производственной реальности и является жизненно важным инструментом контроля затрат на механическую обработку . Интеллектуальное применение, основанное на полном анализе материалов с учетом технологичности производства (DFM) , обеспечивает эффективное использование высокоточных материалов.

- Высокая точность влечет за собой прямые дополнительные затраты: излишне жесткие допуски являются основным фактором, влияющим на стоимость. Они требуют более низких скоростей, множества операций, специализированного инструмента и тщательного контроля. Основная цель оптимизации проектирования допусков — резервировать такую точность только для критически важных функциональных или сопряженных элементов, тем самым эффективно контролируя общие затраты на механическую обработку .

- Дифференцированные допуски обеспечивают баланс между производительностью и экономичностью: оптимизация носит избирательный характер. Поэтому для компонентов могут потребоваться жесткие допуски для ЭЛТ-мониторов и стандартные допуски для других областей. Такой подход обеспечивает надлежащее функционирование там, где это необходимо, одновременно снижая давление на контроль затрат на обработку в некритических областях, достигая идеального баланса между качеством и стоимостью.

- Материалы и технологический процесс определяют целесообразность: взаимосвязь между достижением требуемых допусков и технологическим процессом обработки материалов неизбежна. Анализ материалов с точки зрения технологичности производства (DFM) является чрезвычайно важной частью этого процесса. Более прочный материал означает более высокую стоимость обработки. Также необходимо учитывать предельные значения допусков станка с ЧПУ. Завышенные уровни допусков приведут к увеличению затрат.

- Стандартизация обеспечивает предсказуемые результаты: теперь все детали должны иметь стандартизированные допуски, и любое отклонение приведет к дополнительным затратам в дальнейшем. Эта практика представляет собой простой, но эффективный способ оптимизации проектирования допусков , который способствует эффективному контролю затрат на механическую обработку .

Таким образом, для достижения наилучшей технологичности конструкции необходима стратегия проектирования допусков на основе интеллектуальных технологий. Кроме того, оптимизация проектирования допусков при обработке на станках с ЧПУ с помощью эффективной стратегии допусков является крайне важной, как показал анализ материалов с учетом технологичности производства (DFM) , где вместо максимальной точности необходим требуемый уровень точности. Такая стратегия проектирования обеспечивает гарантированную функциональность детали при оптимальном контроле затрат на обработку .

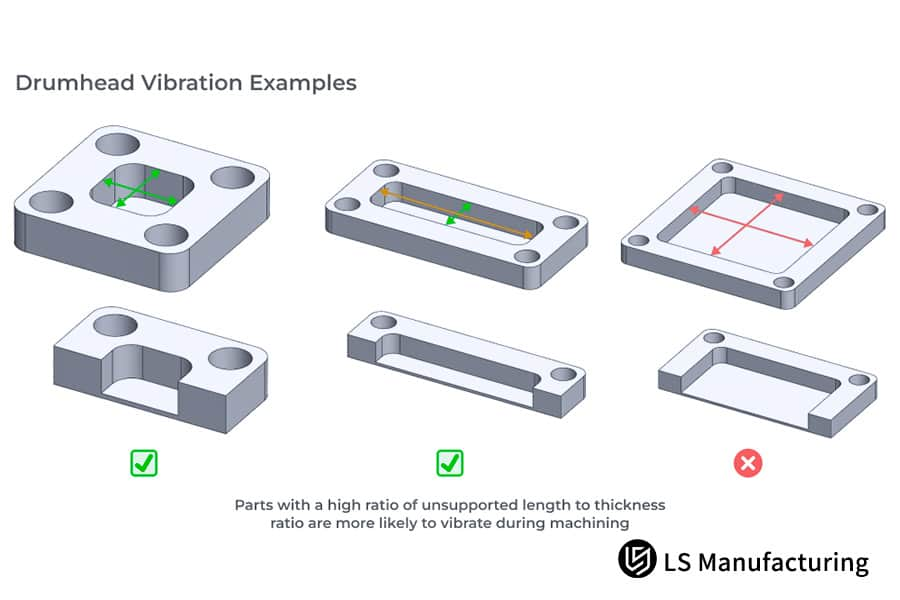

Рисунок 3: Руководство по обеспечению стабильности при обработке на станках с ЧПУ: примеры вибрации деталей от компании LS Manufacturing.

Как оптимизация затрат при выборе материалов может быть достигнута за счет анализа DFM (проектирование, изготовление, производство)?

Стоимость детали и ее технологичность определяются выбором материала. Это необходимо для стандартизации анализа материалов в рамках проектирования с учетом технологичности производства (DFM) с целью переосмысления оптимизации выбора материала . В этой задаче рассматриваются свойства материала в контексте технологичности производства, что напрямую влияет на контроль затрат на обработку при проектировании с учетом технологичности станков с ЧПУ .

Оценка обрабатываемости для повышения эффективности прямой механической обработки.

Ключевым моментом в оптимизации выбора материала является выбор марки материала на основе его обрабатываемости. Анализ DFM (технология проектирования и обработки) для материала основан на нескольких его характеристиках, включая твердость, стружкообразование и термостойкость. Выбор марки материала на основе обрабатываемости приводит к увеличению скорости подачи, увеличению срока службы инструмента и улучшению качества поверхности.

Максимально эффективно используйте стандартный запас, чтобы избежать брака.

Один из самых простых способов снижения затрат связан с оптимизацией, целью которой является максимальное использование стандартных размеров заготовок. Предложение по оценке технологичности изготовления на станках с ЧПУ касается определенных вариаций размеров для минимизации отходов и обрезков.

Баланс между производительностью и альтернативными материалами

Существует множество материалов, способных удовлетворить требуемые эксплуатационные характеристики. Углубленный анализ материалов с учетом технологичности производства (DFM) позволяет изучить доступные альтернативы. Например, выбор предварительно закаленной стали вместо сплава, требующего термообработки после механической обработки, позволит исключить деформацию и оптимизировать выбор материала для упрощения производственного процесса.

Стоимость владения

Чем лучше материал, тем ниже требуемые свойства при минимальных затратах на эксплуатацию. Такой подход может объяснить, например, как материал, который относительно дороже, но требует более простой обработки, в конечном итоге обеспечит наименьшую стоимость, поскольку время обработки минимизируется, а износ инструмента также сводится к минимуму. Этот целостный подход является центральным элементом стратегического контроля затрат на обработку на станках с ЧПУ и оптимизации интеллектуального выбора материалов .

Вкратце, выбор материала считается наиболее важным решением при проектировании с учетом технологичности изготовления на станках с ЧПУ . Использование анализа материалов с учетом технологичности изготовления (DFM) помогает проектировщику оптимально использовать выбранные материалы. Такой подход позволяет выбрать материал, который обеспечивает легкое изготовление детали с минимальными отходами.

Как раннее вовлечение поставщиков может повысить эффективность внедрения DFM (проектирования для производства)?

Интеграция производственного опыта на начальном этапе проектирования имеет решающее значение для достижения оптимальных результатов. Активное сотрудничество с поставщиками представляет собой мощную стратегию для успешной совместной реализации DFM (проектирование для производства) . Такой подход, основанный на раннем вовлечении в процесс проектирования , позволяет производственным реалиям напрямую влиять на проектирование и улучшать его до окончательной доработки. Эффективное сотрудничество с поставщиками оборудования для ЧПУ-обработки устраняет разрыв между концепцией и производственным цехом.

- Сокращение необходимости в дорогостоящих циклах перепроектирования: Зачастую наиболее важным фактором на ранних этапах проектирования является предотвращение изменений в конце процесса проектирования. Если поставщик получит представление о концепциях проекта, ему будет легко определить области, где материал не подлежит механической обработке. Это можно сделать бесплатно на данном этапе. Позже это обойдется слишком дорого.

- Предоставление специализированных рекомендаций по процессам и материалам: Знания о возможностях процесса и характеристиках материалов, которыми обладают опытные поставщики, могут быть очень полезны. Таким образом, конструкторы могут воспользоваться преимуществами рекомендаций по оптимальному процессу обработки, возможным допускам на материал и альтернативным материалам, которые либо лучше поддаются обработке, либо более экономичны и при этом функциональны, благодаря сотрудничеству с поставщиками .

- Минимизация затрат и сроков выполнения с самого начала: ключевая цель совместной реализации DFM ( проектирование с учетом технологичности производства) — проектирование с учетом эффективности. Сотрудничество с поставщиком оборудования для ЧПУ-обработки позволяет заинтересованным сторонам совместно разрабатывать проекты, исключающие необходимость переналадки, использование общих инструментов и упрощение обработки. Такие усилия направлены на минимизацию основных факторов, влияющих на стоимость и сроки выполнения, с самого начала работы.

- Формирование согласованности и обеспечение технологичности производства: Процесс диалога и обсуждения постоянно способствует формированию согласованности и понимания целей и ограничений. Таким образом, он направлен на достижение инноваций в проектировании, которые являются технологичными. Следовательно, процесс согласования снижает риски несоответствий, упрощает процесс составления смет, позволяет достигать достижимых целей и легко продвигаться на этапе производства.

В заключение, сила раннего вовлечения в процесс проектирования посредством сотрудничества с поставщиками имеет преобразующий характер. Она коренным образом меняет роль производственного процесса, превращая его из реактивного ограничения в проактивное преимущество в проектировании. Доказано, что такое совместное внедрение DFM , особенно при сотрудничестве со специализированным поставщиком оборудования для обработки на станках с ЧПУ , ускоряет разработку, снижает общие затраты и значительно повышает вероятность запуска успешного, высококачественного продукта в срок и в рамках бюджета.

Рисунок 4: Оптимизированное совместное проектирование детали для станка с ЧПУ с целью анализа технологичности производства, выполненное компанией LS Manufacturing.

LS Manufacturing Medical Device Industry: DFM-оптимизация компонентов из титановых сплавов для ортопедических имплантатов

Ведущий производитель медицинских изделий столкнулся со сложностью при производстве нового ортопедического устройства. Механическая обработка деталей из титанового сплава оказалась чрезвычайно дорогостоящей и занимала так много времени, что ставила под угрозу жизнеспособность продукта. Этот случай представлял собой область в проектировании станков с ЧПУ, игнорирование которой может подорвать успех самых инновационных медицинских изделий. Стала очевидной необходимость профессионального вмешательства в оптимизацию DFM (проектирование с учетом технологичности изготовления) медицинского изделия .

Задача клиента

Имплантат имел решетчатую структуру, которую сложно изготовить, а следовательно, и обработать механически, а наличие отверстий для винтов для фиксации имплантата также усложняло конструкцию. Кроме того, требования к качеству поверхности имплантата были излишне жесткими, что увеличивало время обработки и, следовательно, обусловливало необходимость оптимизации DFM (проектирование, изготовление, производство) медицинского изделия .

LS Manufacturing Solution

Анализ, проведенный инженерной группой, включал тщательное изучение типа обработки деталей из титанового сплава . Были даны рекомендации по оптимизации решетчатой структуры для сохранения прочности и улучшения доступности обрабатывающих инструментов, формированию крепежного отверстия для обработки компонентов с разных направлений, а также изменению спецификаций окончательной чистоты поверхности в соответствии с функциональной необходимостью. Каждое изменение было продиктовано практическими соображениями проектирования станков с ЧПУ для биосовместимых металлов.

Результаты и ценность

Оптимизация DFM (проектирование с учетом технологичности) медицинских изделий в рамках совместной разработки дала исключительные результаты. Ожидалось снижение стоимости обработки одной единицы на 35% , а времени обработки — на 40% . Кроме того, благодаря внедрению оптимизации повысилась технологичность производства, что привело к увеличению выхода годных изделий с первого раза до 99,5% . Этот успешный пример применения LS Manufacturing демонстрирует эффективность методологии проектирования с точки зрения рентабельности инвестиций и эффективности в рамках рабочего процесса, что имеет важное значение для медицинских изделий.

Этот проект является ярким примером успешного применения технологии LS Manufacturing . Он убедительно демонстрирует, что оптимизация DFM-технологий для медицинских изделий , осуществляемая экспертами и учитывающая ограничения и возможности обработки деталей из титановых сплавов , — это не просто способ сэкономить средства. Применяя практические принципы проектирования для станков с ЧПУ на ранних этапах , мы превратили сложный прототип в надежный, высококачественный и коммерчески жизнеспособный продукт, обеспечив успех как в клинической практике, так и в бизнесе.

Готовы вывести проектирование с учетом технологичности производства (DFM) ваших деталей, изготовленных на станках с ЧПУ, на новый уровень? Нажмите для оптимизации.

Как наладить эффективный процесс сотрудничества с поставщиками в рамках проектирования, производства и монтажа (DFM) ?

Хорошо структурированные процессы сотрудничества в области проектирования с учетом технологичности производства (DFM) также могут обеспечить плавный переход между проектами и готовыми изделиями, которые могут быть изготовлены в результате самого производственного процесса. Это должно осуществляться с помощью структурированного управления поставщиками , которое могло бы способствовать сотрудничеству в области проектирования и производства , используя одно и то же руководство по проектированию для станков с ЧПУ .

- Четко определите роли и этапы с самого начала: с самого начала проекта должна быть ясность в отношении ролей, ожиданий и этапов. Сотрудничество между проектировщиками и производителями может стать очень эффективным при наличии единогоруководства по проектированию станков с ЧПУ для всех участников.

- Стандартизация обмена информацией с помощью шаблонов: процесс обмена информацией для проектирования, обратной связи и внесения изменений должен осуществляться с использованием шаблонов. Это останется одной из основных потребностей для эффективного управления поставщиками . Использование шаблонов обеспечит эффективную коммуникацию в процессе совместной работы над проектированием и производством .

- Создание централизованной цифровой платформы: это включает в себя перенос процессов совместной работы компании на централизованную цифровую платформу. Это обеспечивает совместную работу над проектированием и производством в режиме реального времени, создает четкий контрольный след и значительно повышает эффективность процессов совместной работы в области проектирования, производства и изготовления (DFM) .

- Планируйте упреждающие проверки на ранних этапах: Включайте формальные проверки DFM на ключевых этапах проектирования, а не в качестве окончательной проверки. Такой упреждающий подход к управлению поставщиками позволяет решать проблемы, когда изменения просты и недороги. Он внедряет принципы технологичности с самого начала.

Таким образом, успешный процесс сотрудничества в области проектирования, производства и изготовления (DFM) должен опираться на прочные основы в таких областях, как структура, коммуникация и партнерство. Этот стратегический подход к управлению поставщиками преобразует отношения, обеспечивая, чтобы сотрудничество в области проектирования и производства приводило к созданию инновационных и оптимально технологичных в изготовлении конструкций.

Часто задаваемые вопросы

1. На каком этапе этого процесса анализ DFM наиболее полезен?

Анализ DFM (проектирование с учетом технологичности) наиболее полезен на этапах концептуального и детального проектирования. Идея заключается в том, что внесение изменений в конструкцию невозможно, и предотвратить их можно только с помощью ранних мер. Компания LS Manufacturing советует своим клиентам сначала завершить предварительное проектирование, прежде чем проводить анализ DFM.

2. Повлияет ли оптимизация DFM на функциональность/производительность конечного продукта?

Оптимизация DFM, проводимая профессионалами, означает, что оптимизация производственных процессов должна осуществляться без ущерба для функциональности. Инженеры LS Manufacturing гарантируют, что все разработанные решения по оптимизации не ухудшают функциональность.

3. Можно ли использовать анализ DFM в процессах мелкосерийного производства?

Анализ DFM сохраняет свою важность независимо от размера конечной партии. В случае производства небольших партий использование анализа DFM может быть полезным. Компания LS Manufacturing предлагает решения для анализа DFM в различных проектах в зависимости от размера конечных партий.

4. Какие документы обычно используются для проведения анализа DFM?

Следует отметить, что для проведения DFM-анализа необходимы полные модели, чертежи, технические спецификации и проекты. В зависимости от этапа проекта, список необходимых данных должен быть предоставлен компанией LS Manufacturing.

5. Какую экономическую выгоду можно получить от использования оптимизации DFM?

В среднем, потенциальная экономия затрат за счет оптимизации DFM составляет от 20% до 40% . В каждом проекте, представленном в отчете по анализу затрат и выгод от LS Manufacturing, приводится подробная разбивка экономии по соответствующим статьям расходов.

6. Как обеспечить эффективное внедрение рекомендаций DFM?

Компания LS Manufacturing, помимо предлагаемых услуг по внедрению, оказывает дополнительную помощь во внедрении рекомендаций, сделанных в рамках DFM (проектирования с учетом технологичности производства), в отношении процессов управления изменениями.

7. Учитываются ли аспекты технологичности сборки в процессе проектирования с учетом технологичности производства (DFM)?

Итак, детальное изучение DFM (проектирование для производства) подразумевает его технологичность и возможность сборки. Услуга, предоставляемая DFM LS Manufacturing, заключается в гарантии возможности сборки или обработки разрабатываемого продукта.

8. Можно ли использовать DFM-анализ для оптимизации существующих продуктов?

Для существующих продуктов услуги включают оптимизацию процесса перепроектирования. Анализ оптимизации затрат , проводимый с помощью DFM (проектирование с учетом технологичности производства), помогает понять, где можно достичь оптимизации затрат в отношении существующих продуктов компаний.

Краткое содержание

Благодаря анализу и оптимизации DFM (проектирование для производства) компании могут определить свои наиболее прибыльные проекты уже на стадии концептуализации продукта. Они также могут повысить производительность производственного процесса и способствовать продвижению проектов. Обладая многолетним опытом и профессиональными знаниями в области проектирования, компания LS Manufacturing оказывает клиентам всестороннюю поддержку в области анализа DFM, помогая им достичь целей в области качества и экономической эффективности.

Свяжитесь сегодня с экспертом по DFM в LS Manufacturing, чтобы получить бесплатный первоначальный анализ и рекомендации по стратегии оптимизации! Пусть экспертные знания принесут вам успех! Получите сегодня полный аналитический отчет по индивидуальной стратегии оптимизации затрат!

Оптимизируйте технологичность проектирования для достижения более высокого качества и эффективности при меньших затратах. Получите индивидуальное производственное решение прямо сейчас.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения дополнительной информации посетите наш веб-сайт: www.lsrpf.com.1