Os serviços de usinagem de precisão enfrentam problemas críticos na fabricação de roscas, como quebra de machos, variabilidade na qualidade e ineficiência . O método tradicional de seleção de ferramentas aumenta a variabilidade na vida útil da ferramenta em 300% e a variabilidade no custo de usinagem em pelo menos 25% . Os serviços de usinagem de precisão enfrentam problemas críticos na fabricação de roscas, quebra de machos, variabilidade na qualidade e ineficiência .

Essa abordagem possibilita soluções orientadas por dados, baseadas na ciência da extração de seiva. que foi desenvolvido usando um compêndio de mais de 2.000 situações de rosqueamento coletadas pela LS Manufacturing . Isso simplifica a configuração do conjunto de ferramentas com dados de materiais e corte, com o objetivo de maximizar a eficiência de usinagem em 30% e minimizar os custos de ferramentas em 40% .

Machos de Rosca: Guia de Referência Rápida para Otimização de Desempenho e Custo

| Seção | Pontos-chave |

| Noções básicas e tipos | Descrição das torneiras e sua utilização. Tipos de torneiras : Torneiras manuais, torneiras para máquinas, torneiras para tubos, torneiras de conformação. |

| Critérios de seleção | Fatores: Material, especificações do furo, tipos de rosca , acabamento desejado, compatibilidade com a máquina. |

| Revestimentos e Materiais | Opções comuns: aço rápido (HSS), carboneto . Revestimentos: TiN, TiCN, TiAlN para maior durabilidade/velocidade. |

| Dicas de desempenho | Velocidades/avanços corretos, lubrificação, configuração correta, usinagem com batidas intermitentes para materiais difíceis de cortar. |

| Otimização de custos | Instalação correta da torneira, manutenção preventiva, dosagem, parcerias com fornecedores. |

| Resolução de Problemas | Guias para problemas comuns : quebra, roscas danificadas, desgaste, vibração. |

Este guia técnico está repleto de informações valiosas sobre a seleção, aplicação e manutenção de equipamentos de rosqueamento . Nossa empresa oferece suporte especializado aos nossos clientes em questões importantes, como a prevenção de quebras de ferramentas e a extensão de sua vida útil, especialmente no que diz respeito a procedimentos de furação de furos com custo acessível.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Ao falarmos sobre serviços de usinagem de precisão e, especificamente, sobre a produção de machos de rosca , o nível de conhecimento que adquirimos é fruto da prática. Já resolvemos tarefas essenciais nas indústrias aeroespacial, médica e automotiva. Cada informação contida neste manual é baseada na prática.

Nossa metodologia lida com requisitos rigorosos, como os da ASTM International e da Aluminium Association (AAC) , e buscamos fazer a melhor escolha possível em relação ao material da rosca e aos parâmetros de corte, visando alcançar o melhor desempenho e a maior precisão possíveis.

Sem falar na garantia de qualidade e custo-benefício, que ajudam você a obter o melhor da usinagem de precisão. Utilizando conhecimento especializado e as melhores práticas do setor, este guia fornece estratégias eficazes para a abertura de roscas, garantindo resultados ótimos dentro do prazo de garantia.

Figura 1: Selecionando os machos de rosca corretos para usinagem de precisão, por LS Manufacturing

Como os serviços de usinagem de precisão podem melhorar a eficiência e a qualidade da usinagem de roscas?

A escolha inadequada de ferramentas leva à quebra, desgaste prematuro e variação na qualidade da rosca. Para uma usinagem de roscas com boa relação custo-benefício, é necessária uma técnica de seleção de ferramentas preditiva e precisa em processos de produção com alta variedade de peças. Isso pode ser alcançado por meio de um processo de quatro etapas:

- Domando Materiais Resistentes com Geometria Otimizada: Materiais como o aço inoxidável 316 possuem a propriedade de endurecimento por trabalho a frio, o que resulta na geração de cavacos longos e fibrosos. Nesse caso, aproveitamos a vantagem do design das brocas com acabamento em TiCN . Isso permite uma velocidade de corte estável de 15 a 20 m/min , mantendo o desempenho da broca e prevenindo falhas catastróficas da ferramenta.

- Mitigando a abrasão em ligas frágeis: O pó produzido é altamente abrasivo. O ferro fundido cinzento fornece um pó muito abrasivo. Nossos machos de roscar são de canal reto e possuem acabamento oxidado. Isso melhora a evacuação do pó. O acabamento oxidado aumenta a resistência ao desgaste, pois protege contra o desgaste causado pelo pó devido à sua dureza. O desgaste é controlado a 10-15 m/min .

- Prevenção de Adesão em Aplicações com Metais Não Ferrosos: O alumínio é propenso à aderência por atrito, resultando em superfícies com acabamento ruim e roscas grosseiras. Isso exige o uso de machos de rosca com ponta helicoidal ou em formato de cone com acabamento em nitreto de titânio (TiN) . Nesse tipo de macho, a remoção de cavacos ocorre antes da ponta, permitindo que o processo de usinagem seja realizado em máquinas de alta velocidade, com velocidades que variam de 30 a 50 metros por minuto .

- Implementação de um Banco de Dados de Seleção Proprietário: Traduzimos essa lógica específica do material em um procedimento operacional padrão confiável. Nosso banco de dados de seleção proprietário correlaciona a classe do material, a dureza e as condições do furo com especificações de ferramentas validadas para eliminar as suposições e garantir um desempenho consistente na usinagem de roscas em todos os turnos. A usinagem de roscas é um dos pilares da prestação de serviços confiáveis de usinagem de precisão.

É a documentação técnica replicável na seleção de machos de rosca, e não dados genéricos de catálogo, que demonstra exatamente como desafios de produção específicos — e dispendiosos — podem ser resolvidos por meio da seleção precisa de ferramentas e parâmetros. Essa profundidade técnica prática caracteriza os serviços de usinagem de precisão de nível especializado.

Como selecionar o tipo de macho de rosca mais adequado com base no material da peça?

A obtenção da máxima vida útil da ferramenta e da eficiência de custos em operações de rosqueamento depende da seleção ideal do macho de roscar . No entanto, o principal desafio na escolha dos machos de roscar reside em conciliar suas características com as dificuldades de usinabilidade inerentes ao material da peça. Este relatório apresenta uma base para a seleção de machos de roscar, fundamentada em análise de dados.

| Material da peça de trabalho | Desafio de Usinagem Primária | Tipo de macho de rosca recomendado | Parâmetro chave | Resultado documentado |

| Aço temperado e revenido (HRC 30-35) | Alto desgaste abrasivo | Aço rápido em pó (HSS-PM) | Ângulo de inclinação de 8° a 10° | A vida útil aumentou para 800 buracos (de 200). |

| Aço inoxidável austenítico (304/316) | Endurecimento por trabalho, adesão de cavacos | Aço rápido com cobalto (HSS-E) | Ângulo da hélice de 35° | Evacuação confiável do chip alcançada |

| Superliga à base de níquel (Inconel 718) | Alta resistência à temperatura | Macho de rosca de metal duro | Velocidade de corte : 5-8 m/min | Produção estável de threads ativada |

A escolha de machos de roscar deve ser feita com base em uma abordagem analítica. Primeiro, analise o principal problema de usinagem do seu material. Com base nesse resultado, você pode selecionar os tipos de machos de roscar que atendem às suas necessidades na tabela abaixo. Essa abordagem sistemática garantirá a seleção ideal do macho de roscar .

Uma análise comparativa de diferentes machos de roscar em cenários específicos de usinagem?

Com base nas aplicações de usinagem, existem diversos tipos de machos de roscar que possuem características essenciais para a produção adequada. Um dos principais objetivos deste estudo é realizar uma comparação mensurável dos diferentes tipos de ferramentas de rosqueamento CNC em sua forma ideal, bem como a relação existente entre a forma geométrica e os resultados obtidos.

| Tipo de macho de rosca | Cenário de aplicação ideal | Atributo chave de desempenho | Benefício Quantificado |

| Torneira de flauta espiral (hélice de 15° a 45°) | Rosqueamento de furo cego | Evacuação Superior de Chips | A eficiência na remoção de cavacos aumentou em 80%. |

| Ponteira Espiral (Pointe) | Rosqueamento de furo passante | Ejeção eficiente de cavacos | A eficiência do processamento melhorou em 50%. |

| Macho de conformação por rolos (laminação de roscas) | Materiais dúcteis | Processo sem lascas, endurecimento por trabalho | A resistência da rosca aumentou em 30%. |

| Macho de rosca espiral (exemplo M6x1) | Buraco cego geral | Vida útil da ferramenta em aço | Vida útil de 3000 furos (em comparação com 1200 para flauta reta) |

Para otimizar o desempenho de um macho de roscar , primeiro defina o tipo de furo (cego/passante) e o material. Para furos cegos, selecione um macho com canal helicoidal; para furos passantes, um macho com ponta helicoidal. Para materiais dúcteis que exigem roscas de alta resistência, use um macho conformado a frio. Essa seleção específica para cada aplicação, validada pelos dados acima, é essencial para alcançar resultados superiores em operações de rosqueamento CNC de alto valor agregado.

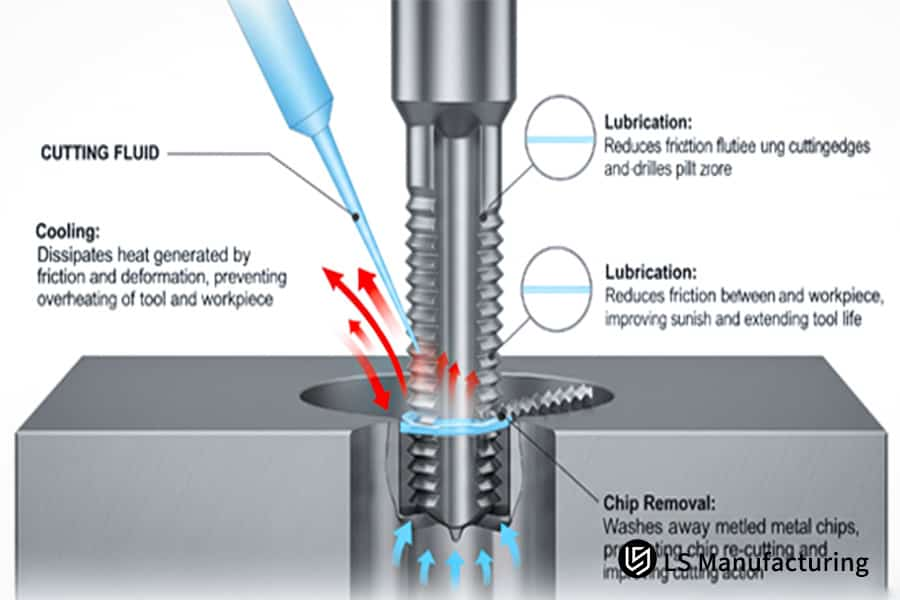

Figura 2: Funções essenciais do fluido de corte em processos eficazes de rosqueamento, segundo a LS Manufacturing.

Como obter rosqueamento eficiente em termos de custos sem sacrificar a qualidade da usinagem?

Isso significa que a verdadeira eficiência em rosqueamento não se obtém com ferramentas mais baratas nem com um processo menos previsível: em vez de adotar ferramentas mais baratas como solução para a eficiência em rosqueamento, é necessário um processo previsível, com um resultado estável. Isso implica iniciar o processo de eliminação de variáveis não controladas.

Otimizando o avanço para reduzir o estresse na ferramenta

A alimentação excessiva resulta em sobrecarga de corte, enquanto a alimentação insuficiente resulta em um processo de alto atrito, que produz calor elevado. Isso é conseguido das seguintes maneiras: pré-ajustando a taxa de avanço para 95% do passo da rosca, por exemplo, 1,19 mm de rosca ao usar M8x1,25 . Esse engate controlado melhora diretamente o desempenho do macho de roscar e forma roscas limpas e completas de forma consistente.

Implementando a Lubrificação Precisa com Quantidade Mínima

Uma das maiores dificuldades no processo de rosqueamento é a dificuldade de o fluido de corte atingir a região de corte em furos profundos ou cegos. Isso pode resultar em choque térmico e desgaste adesivo. O sistema MQL direcionado, com a quantidade correta de lubrificante, variando de 50 a 100 ml/h, reduz o valor do atrito na interface cavaco-ferramenta, criando uma micropelícula uniforme. Isso resulta em uma aresta de corte uniforme com vida útil esperada para a ferramenta, o que é essencial para a usinagem de roscas com boa relação custo-benefício .

Monitoramento proativo para eliminar falhas inesperadas

A quebra de roscas pode causar paradas dispendiosas, desperdício de material e potenciais defeitos no produto quando ocorre repentinamente. Também integramos elementos de monitoramento que podem medir a carga e o torque do fuso em tempo real. Com um nível predeterminado para comparação, também é possível obter um sinal de alerta precoce para desgaste ou desalinhamento da ferramenta. Dessa forma, é possível evitar paradas não planejadas e o descarte de material devido a defeitos no processo.

Este documento apresenta uma estratégia de projeto com o objetivo de abandonar a mentalidade de substituição de ferramentas que a indústria vinha adotando de forma reativa, e passar a gerenciá-la com base em dados. Diversas abordagens para aprimorar o desempenho da usinagem de roscas são abordadas neste documento, o que é fundamental para tornar a usinagem de roscas economicamente viável para empresas que prestam serviços de usinagem de precisão .

Como otimizar os parâmetros do processo de rosqueamento em usinagem CNC para melhorar a eficiência?

Parâmetros inadequados na usinagem de roscas em máquinas CNC resultam em baixa velocidade de processo, vida útil reduzida da ferramenta ou uma combinação de ambos, além de má qualidade da rosca. No entanto, o maior desafio nesse caso costuma ser o controle da velocidade do fuso em conjunto com o movimento do eixo Z. O processo descrito a seguir permite controlar esses fatores:

Implementação de rosqueamento rígido com controle sincronizado

Para evitar desvios no passo devido a porta-ferramentas flexíveis com ajuste de tensão-compressão, nos ciclos de rosqueamento rígido G84 do fuso e do eixo de avanço com sincronização eletrônica, evitamos o uso de um porta-ferramentas flutuante, pois garantimos que a taxa de avanço seja igual à velocidade de rotação do fuso de 1,25 mm por revolução. Isso é particularmente importante no que diz respeito ao rosqueamento CNC , pois é imprescindível para garantir a precisão da classe 6H das roscas, eliminando ao máximo a possibilidade de formação de roscas cruzadas.

Calibrando a velocidade e o avanço para cortes específicos de cada material.

Embora possam existir situações em que a velocidade de corte e as taxas de avanço gerais resultem em geração excessiva de calor e/ou má formação de cavacos, esses valores são comprovados experimentalmente. Isso ocorre porque, ao usinar o aço 1045 , considera-se uma velocidade de corte de 25 m/min , que corresponde a aproximadamente 800 RPM para M10 , juntamente com uma tolerância de avanço de ± 0,02 mm . Essa seleção otimizada de parâmetros para machos de roscar equilibra a carga de cavacos e a geração de calor, otimizando diretamente a vida útil da ferramenta e possibilitando uma redução de 40% no tempo de ciclo.

Utilizando a técnica de batida por impacto para a remoção de cavacos em furos profundos

Além do dobro do diâmetro da furação de furos cegos, o corte mais preciso gera maior torque e quebra. Para contornar esse problema, é necessário estabelecer um programa que inclua uma sub-rotina de rosqueamento intermitente ( G84 com valor Q ). A broca avança, recuando 0,5 mm a cada vez, para a remoção dos cavacos. Esse gerenciamento proativo de cavacos evita a necessidade de refuração, reduz a tensão na ferramenta de rosca e é fundamental para manter o desempenho da ferramenta em aplicações desafiadoras, estendendo sua vida útil para mais de 4.000 furos .

Este documento fornece uma estrutura precisa e prática para a otimização de parâmetros, indo além dos comandos padrão de código G. Ele detalha o método específico de sincronização das funções da máquina e a seleção de parâmetros baseados em dados para solucionar os principais desafios da usinagem de roscas CNC , proporcionando desempenho superior e eficiência operacional para produção em larga escala .

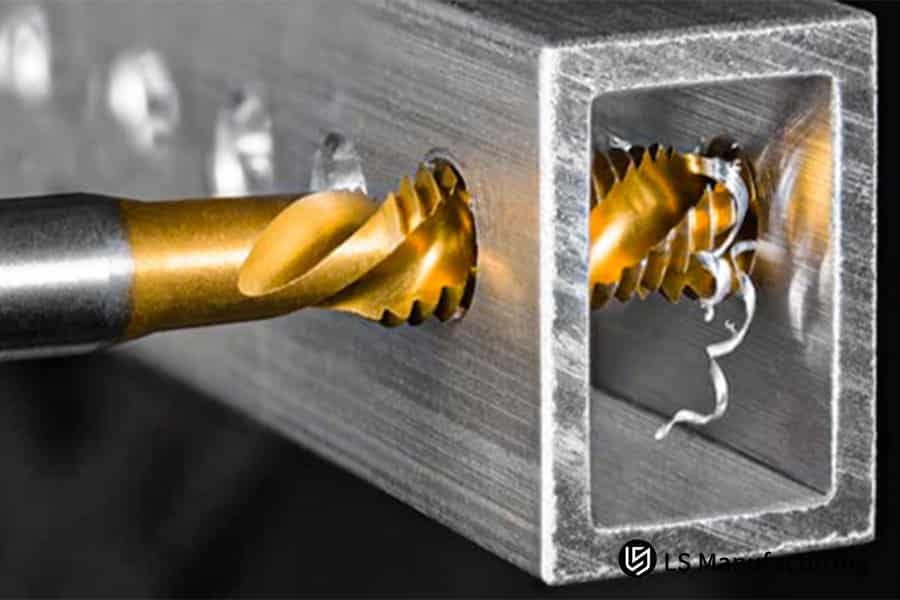

Figura 3: Selecionando as ferramentas de corte corretas para operações de usinagem de alta precisão, por LS Manufacturing

Como alcançar uma usinagem perfeita através da otimização dos parâmetros geométricos da ferramenta de roscar?

A usinagem de roscas convencional apresenta baixo acabamento superficial , altos valores de torque e baixa vida útil da ferramenta. O problema desse processo reside na necessidade de modificar os ângulos de corte e o projeto da aresta de corte de acordo com as propriedades do material, considerando a formação de cavacos, a adesão e os parâmetros de resistência. A abordagem proposta consiste em um método de precisão com parâmetros geométricos:

- Redução das Forças de Corte em Materiais Dúcteis e Macios: As ligas de alumínio 6061 , assim como outros materiais, tendem a desenvolver aresta postiça. Além disso, recomenda-se baixa pressão de corte. Recomenda-se o uso de machos com ângulo de ataque elevado, entre 12° e 15° . Essa configuração ajuda a afiar a aresta de corte, resultando em um cisalhamento eficaz do material com menos pressão, obtendo-se cavacos finos e de fácil manuseio. Esse processo, mencionado anteriormente em relação ao processo de corte, reduz o torque em mais de 25% . Além disso, permite alcançar um acabamento superficial com rugosidade Ra inferior a 1,6 µm . Este é um dos critérios para serviços de usinagem de precisão de alta qualidade.

- Preservação da Integridade da Aresta em Ligas Abrasivas e Resistentes: Os aços inoxidáveis austeníticos têm a capacidade de endurecer por trabalho a frio, além de serem abrasivos. Um ângulo de ataque elevado tende a causar lascas. Nosso processo emprega um ângulo de ataque mais alto, de 6° a 8° . Isso permite o desenvolvimento de uma aresta de corte mais dura, capaz de resistir melhor à alta resistência ao cisalhamento e dureza do material. A aresta mais resistente resiste à deformação, mantendo a precisão da rosca ao longo da vida útil da ferramenta e prevenindo falhas catastróficas durante a produção, o que é essencial para o desempenho confiável do macho de roscar .

- Garantindo a evacuação de cavacos em materiais pegajosos e adesivos: Esses sistemas de ligas possuem alta tenacidade e cavacos contínuos, que podem ser facilmente soldados à ferramenta. Utilizamos machos com um ângulo de hélice variável de 35 a 45° . Em nosso projeto, os incrementos do ângulo da espiral levam a um ângulo de ataque positivo da canaleta, projetado para empurrar agressivamente os cavacos para a frente da ferramenta. Isso evita o acúmulo de cavacos e o engripamento, as principais causas de travamento do macho em titânio, resolvendo um desafio fundamental na escolha de machos de rosca para metais reativos.

Neste manual, descrevemos como relações geométricas específicas estavam diretamente ligadas à resolução de problemas na fabricação de produtos . A partir daqui, a discussão avançará na recomendação de produtos, auxiliando os engenheiros a compreender como a escolha geométrica pode ser razoavelmente conectada a um desempenho de qualidade confiável. É nesse nível de conhecimento específico que os profissionais mestres em serviços de usinagem de precisão se destacam.

Quais são algumas soluções comuns para problemas de qualidade na usinagem de roscas de precisão?

Problemas de roscagem de precisão, como desvios no diâmetro primitivo, acabamento superficial e lascamento da rosca, podem afetar o ajuste, a função e a montagem. Esses problemas geralmente surgem da interação entre a ferramenta, os parâmetros e os fluidos de corte. A seguir, apresentamos uma solução passo a passo que se concentra na causa do problema em cada modo de falha.

Correção do desvio do diâmetro primitivo por meio do controle da tolerância de rosca.

Um diâmetro primitivo descontrolado leva a um encaixe inadequado do parafuso ou a uma vedação deficiente. A solução é especificar e usar machos com uma tolerância mais rigorosa, específica para a aplicação. Para um encaixe 6H , selecionar um macho com uma tolerância de fabricação controlada de ±0,01 mm no diâmetro primitivo garante que a rosca cortada permaneça dentro do estrito envelope 6H . Essa estratégia proativa de rosqueamento CNC substitui a inspeção pós-processamento por uma garantia durante o processo, elevando o rendimento na primeira passagem.

Eliminação de acabamento superficial áspero com velocidade de corte otimizada

A rugosidade Ra superior a 3,2 µm gera alto atrito e pode iniciar trincas de fadiga devido à velocidade de corte inadequada, causando geração excessiva de calor e formação de aresta postiça. Isso é resolvido ajustando-se a velocidade de corte adequada para o material em questão. Essa velocidade de corte ideal resulta na formação de cavacos brilhantes e contínuos, levando ao cisalhamento do material sem deixar qualquer acabamento com rugosidade superior a 1,6 µm . Essa é a essência de serviços de usinagem de precisão de alta qualidade.

Prevenção de ruptura da rosca através do gerenciamento da concentração do fluido de corte

Roscas quebradas com crista irregular geralmente são causadas por soldagem de cavacos e lubrificação insuficiente nas arestas de corte. O fluido de corte sozinho não é suficiente; a concentração é fundamental. Utilizamos um método controlado de mistura e teste para garantir que a concentração do óleo solvente atinja 8-10%, o que proporciona a proporção ideal para máxima lubrificação e resfriamento das arestas de corte, tornando-as resistentes à aderência de material e, assim, protegendo o desempenho do macho de roscar .

As sugestões de reparo abrangentes apresentadas neste relatório são soluções corretivas específicas, diferentemente do processo geral de resolução de problemas em roscas. Cada correção não apenas aborda a alteração do processo em termos de tolerância, parâmetro de processamento ou controle de fluido, eliminando o problema dispendioso da baixa qualidade, mas também satisfaz o conhecimento técnico exigido para serviços de usinagem de precisão .

Como avaliar as capacidades técnicas e de serviço de um fornecedor de machos de rosca?

A dependência do preço ou da disponibilidade de machos de rosca de um fornecedor pode acarretar custos ocultos em termos de vida útil da ferramenta ou tempo de produção, ou ainda dados dispersos sobre a aceitação da qualidade. A avaliação de um fornecedor envolveria mais do que apenas as especificações técnicas de um macho de rosca, considerando também fatores como a capacidade de colaboração na resolução de problemas relacionados à aplicação. Os fatores a serem considerados incluem:

Avaliação da capacidade de colaboração em engenharia e design personalizados

A capacidade deste fornecedor, que dispõe apenas de ferramentas padrão, não permite atender a questões especiais relacionadas a materiais e geometrias específicas. Avalie a competência dele no fornecimento de geometrias personalizadas, com modificações nos ângulos de ataque e padrões de canais, necessárias para um determinado material de liga. Esse suporte proativo ao projeto é essencial para a seleção ideal de machos de rosca em aplicações não padronizadas, demonstrando uma parceria que vai além do fornecimento transacional, oferecendo soluções de engenharia para serviços complexos de usinagem de precisão.

Quantificando a consistência da vida útil da ferramenta e as opções de recuperação de valor.

Uma vida útil mínima garantida da ferramenta, por exemplo, pelo menos 3000 furos para machos HSS em determinadas circunstâncias, assegura o custo por furo para um planejamento orçamentário preciso. Verifique também se o fornecedor possui instalações certificadas para reafiação de suas ferramentas. Um fornecedor que pode recondicionar seus machos de forma especializada de duas a três vezes transforma um item consumível em um ativo tangível, contribuindo diretamente para uma operação de roscas mais econômica, simplesmente por estender a vida útil total do investimento inicial.

Analisando a capacidade de resposta e a resolução de problemas do suporte técnico.

A demora na resolução de um problema de rosqueamento que paralisa a linha de produção acarreta custos muito elevados. Avalie a estrutura de suporte que o fornecedor pode oferecer. Esses fornecedores disponibilizam suporte técnico 24 horas por dia, 7 dias por semana, com seus engenheiros de aplicação? Eles são capazes de oferecer diagnósticos no local em 24 horas para analisar o desgaste da ferramenta, o funcionamento do fluido de corte e as máquinas? Essa assistência rápida e especializada é fundamental para limitar o tempo de inatividade e garantir o cronograma de produção.

Isso muda o paradigma da avaliação de fornecedores, da comparação de preços ou redução de custos para uma avaliação mais técnica focada em engenharia colaborativa, valor ao longo do ciclo de vida e capacidade de suporte. Oferece uma metodologia para identificar as empresas que apresentarão uma solução de engenharia em vez de simplesmente efetuar uma compra, o que pode, em última análise, proporcionar uma operação de rosqueamento com melhor custo-benefício ou reduzir os riscos da operação crítica de serviços de fresamento de precisão .

Figura 4: Vista detalhada de um macho espiral de ouro para formação de roscas internas, fabricado pela LS Manufacturing.

LS Manufacturing: Projeto de Otimização da Usinagem de Furos Roscados em Cabeçotes de Cilindros de Motor

A produção em massa de automóveis exige que o processo de rosqueamento seja estável para garantir custo e qualidade competitivos. Abaixo, segue um guia de machos de rosca e a solução da LS Manufacturing para um problema na produção de um cabeçote de motor:

Desafio do Cliente

O problema com o cliente girava em torno de uma restrição de usinagem na furação de furos roscados M10x1,25 em cabeçotes de motor de ferro fundido cinzento ( Grau G3500 ). Os machos de rosca precisavam ser trocados a cada 800 furos , o que resultava em irregularidades nas roscas, trocas constantes e um desgaste geral de 3% . A principal razão era que os machos de rosca eram de aço rápido convencional.

Solução de fabricação LS

Nossa solução técnica foi capaz de abordar as causas principais, relacionadas ao desgaste e à evacuação de cavacos. Em nossa proposta, a máxima resistência ao desgaste foi proporcionada por um macho de aço rápido (HSS) fabricado por metalurgia do pó com revestimento de TiN . Os parâmetros de corte também foram otimizados para uma velocidade de corte de 12 m/min , com um valor de avanço de 1,19 mm/rev . Além disso, foi utilizado um fluido de corte através da ferramenta com pressão de 1,2 MPa , com o objetivo de resfriar a aresta de corte e evacuar os cavacos, permitindo que o processo resultante realizasse ciclos de usinagem ininterruptos.

Resultados e Valor

Isso garantiu um aumento de 3.500 na vida útil média do furo, o que representa um aumento de 337% . Houve uma redução de 75% nas trocas de ferramentas, enquanto a qualidade das roscas foi aprimorada para 6H , eliminando completamente a taxa de refugo de 3% . Além disso, houve uma economia anual de ¥120.000 em custos de ferramentas, garantindo também um nível de satisfação de 100% com o resultado.

Portanto, este caso específico oferece nosso ponto de vista sobre como as ferramentas podem ser vistas, não apenas do ponto de vista de uma commodity, mas mais especificamente do ponto de vista de sistemas de engenharia completos, e como essa abordagem específica pode auxiliar na resolução de problemas complexos de fabricação, como a forma como a LS Manufacturing utiliza seu nível de conhecimento técnico e foco em parcerias para efetivamente encontrar soluções eficazes para seus clientes.

Quer melhorar o desempenho e a relação custo-benefício na usinagem de roscas? Explore o guia definitivo para machos de usinagem de precisão e otimize sua fresagem CNC .

Análise das tendências futuras e da inovação na tecnologia de usinagem de roscas

O futuro da tecnologia de produção de roscas reside em expandir os limites das variáveis e da manutenção tradicionais, adotando uma tecnologia adaptativa, preditiva e altamente eficiente. Em resumo, o maior desafio dessa tecnologia será garantir a ausência de paradas não programadas e/ou variações na qualidade, tornando o processo de rosqueamento inteligente e auto-otimizável nas seguintes áreas de inovação:

Implementando análises preditivas para uma gestão proativa de ferramentas.

A quebra imprevisível de machos de roscar afeta a continuidade da produção na linha de montagem. Utilizamos sensores para medir torques e vibrações em tempo real durante o processo de rosqueamento CNC . Com base nisso, o algoritmo treinado com padrões de quebra implementou uma previsão da vida útil da ferramenta com alta precisão (superior a 90%) .

Desenvolvimento de revestimentos avançados para uma longevidade de aplicação extrema

Revestimentos convencionais falham prematuramente em materiais desafiadores, como ligas de alta temperatura. Nossa inovação envolve revestimentos multicamadas em nanoescala, como TiAlN com lubrificantes sólidos integrados, como MoS2 . Essa arquitetura proporciona uma camada externa dura e termicamente estável, enquanto o lubrificante reduz o atrito na interface cavaco-ferramenta. O resultado é um aumento demonstrável de mais de 30% na vida útil da ferramenta em materiais abrasivos e adesivos, melhorando diretamente o desempenho de machos de rosca .

Implementando a microlubrificação para precisão e sustentabilidade.

A lubrificação por inundação é menos eficaz para a usinagem de roscas profundas e resulta em desperdício de material. Essa desvantagem pode ser superada com a lubrificação em quantidade mínima por aerossolização. O pequeno volume de lubrificante MQL (50-100 ml/h) pode ser atomizado com precisão para que a aresta de corte receba lubrificação suficiente. Isso reduz drasticamente o choque térmico e o atrito, permitindo velocidades e avanços maiores, além de melhorar a evacuação de cavacos e o acabamento superficial, o que é fundamental para serviços avançados de usinagem de precisão .

Criação de sistemas de controle adaptativos para estabilidade de processos

Inconsistências no nível de dureza do material indicam inconsistências correspondentes no nível de qualidade da rosca. Mas, prevendo o futuro, surge o conceito de sistemas de controle adaptativo da taxa de avanço. Estes aplicam o princípio da medição da carga do fuso em tempo real, de modo que o controle da taxa de avanço passe a depender da possibilidade de existência de pontos duros e vazios no material.

Esta análise descreve um roteiro concreto da usinagem reativa para a usinagem preditiva e adaptativa. Ela detalha como a integração de análise de dados, ciência dos materiais e controle em circuito fechado resolve diretamente os desafios urgentes de tempo de inatividade, custo de ferramentas e garantia de qualidade. Essa abordagem inovadora e orientada para soluções define a próxima geração de serviços de rosqueamento CNC de alta confiabilidade e usinagem de precisão .

Perguntas frequentes

1. Como escolher o tipo de torneira adequado para diferentes materiais?

Dependendo da dureza e resistência, o material pode ser de qualquer tipo. Aplicações incluem machos de aço rápido com cobalto para corte de aço inoxidável, machos com ponta helicoidal para corte de ligas de alumínio e machos com tratamento de óxido para corte de diferentes tipos de ferro fundido.

2. Como você saberá quando uma torneira precisa ser trocada?

Ou seja, se o torque fosse aumentado em 15% , a rugosidade da superfície da área da rosca se deterioraria, ou se as dimensões estivessem fora da tolerância, então um novo macho de rosca teria que ser substituído imediatamente, pois isso produziria produtos defeituosos em larga escala.

3. Para rosqueamento CNC, deve-se usar rosqueamento rígido ou flexível?

Para roscas precisas , recomenda-se o rosqueamento rígido, enquanto o rosqueamento flexível é mais indicado para furos profundos ou materiais difíceis. Isso depende da precisão da máquina.

4. Como prolongar eficazmente a vida útil das torneiras?

Otimizar os fatores de corte, usar o revestimento correto na torneira e garantir refrigeração e lubrificação adequadas. É necessário realizar verificações regulares na torneira para detectar desgaste.

5. Como ajustar a velocidade de corte ao usinar diferentes materiais?

Aço: 20-30 m/min , aço inoxidável: 10-20 m/min , liga de alumínio: 30-50 m/min . As velocidades específicas devem ser determinadas por meio de cortes de teste.

6. Quais são as causas comuns de quebra de torneiras e como evitá-las?

Esses problemas incluem baixa concentricidade, evacuação inadequada de cavacos e parâmetros de processo incorretos. As medidas corretivas incluem ajustes no dispositivo de fixação, otimização do processo e monitoramento do processo.

7. Como avaliar se a qualidade da usinagem da rosca é satisfatória?

Utilize os calibradores de rosca para verificar, meça o acabamento superficial com o rugosímetro e faça a inspeção de 100% das dimensões críticas.

8. Qual o impacto do revestimento da peça na performance da usinagem?

Uma camada adequada pode prolongar a vida útil em 2 a 3 vezes . O TiN é versátil, o TiCN oferece resistência ao desgaste, enquanto o AlCrN apresenta resistência a altas temperaturas.

Resumo

Com o auxílio da ciência aplicada na seleção de machos de rosca e na otimização do processo, será possível aumentar a eficiência e a qualidade na usinagem de roscas, bem como otimizar os custos de produção.

Para serviços de usinagem de roscas na indústria ou mesmo uma análise gratuita dos produtos mencionados, entre em contato com os especialistas técnicos da LS Manufacturing . Nesse sentido, gostaríamos de avaliar a capacidade do seu macho de roscar atual e fornecer um relatório gratuito sobre como podem ser feitas melhorias em termos de eficiência, qualidade e custo.

Pronto para otimizar suas operações de rosqueamento? Explore o Guia Definitivo para Serviços de Usinagem de Precisão para obter o máximo desempenho e economia de custos.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .