A fundição a vácuo e a fundição centrífuga são dois processos de fundição especializados importantes na fabricação de peças metálicas de precisão , fornecendo soluções para a produção de peças complexas de alto desempenho. A fundição a vácuo remove eficazmente a oxidação e a porosidade por meio da fundição sob vácuo e é particularmente indicada para ligas de titânio de alta qualidade e ligas resistentes ao calor. A fundição centrífuga , por outro lado, utiliza a força centrífuga gerada pela rotação rápida para moldar a peça. Destaca-se por sua estrutura metalúrgica compacta e é ideal para a fundição de componentes em formato de luva.

Líder técnica no setor, a LS Precision dedica-se intensamente a essas duas técnicas de fundição de última geração há décadas. Com base em nossa vasta expertise técnica e experiência na execução de projetos, conseguimos fornecer soluções completas, desde P&D de processos e fabricação experimental em pequenos lotes até a produção em massa, para clientes nos setores aeroespacial, de dispositivos médicos e automotivos de alto desempenho. Para economizar seu tempo, resumimos as principais descobertas abaixo.

Fundição a vácuo vs. Fundição centrífuga: referência rápida básica

| Comparação de características | Fundição a vácuo | Fundição Centrífuga |

| Princípio Fundamental | Vazamento e conformação a vácuo. | A conformação ocorre pela força centrífuga criada pela rotação do molde. |

| Precisão do Processo | Bom. Pode produzir peças complexas, de paredes finas e com bons detalhes. | Precisão média a baixa, adequada para peças simples e axissimétricas. |

| Densidade da microestrutura | Alto, mas altamente sensível aos parâmetros do processo. | A ação centrífuga extremamente alta cria uma microestrutura densa sem poros. |

| Propriedades Mecânicas | Bom e estável. | Excelentes propriedades mecânicas radiais, especialmente altas. |

| Aplicações típicas | Peças aeroespaciais de alta precisão, dispositivos médicos, cabeça de golfe. | Protetores, buchas, camisas de cilindro, rolos. |

| Materiais aplicáveis | Grande variedade, especialmente para metais reativos, como titânio e cobalto. | Variedade razoavelmente ampla: aço, ferro fundido, ligas de cobre, ligas de alumínio, etc. |

| Custos de produção | Alto (equipamentos complexos e ambiente controlado) | Razoavelmente baixo (equipamento e operação simples) |

| Ciclo de Produção | Longo tempo de produção (com bombeamento a vácuo) | Curto, alta eficiência. |

| Qualidade da superfície | Alto acabamento superficial, superfície uniforme, baixas falhas de oxidação. | O furo interno é de boa qualidade, a superfície externa pode ser usinada. |

A escolha entre fundição a vácuo ou centrífuga depende muito do formato do produto, das especificações de desempenho e do tipo de material:

- Quando são necessários projetos complexos, alta precisão e peças ativas (como implantes médicos de liga de titânio ), a fundição a vácuo é uma opção necessária, com melhor desempenho geral e replicação precisa, embora mais cara.

- Quando peças axissimétricas (como camisas de cilindro de motor) exigem extrema densidade de material e resistência mecânica, a fundição centrífuga oferece uma vantagem natural, com densidade de material e dureza incomparáveis a um custo menor.

É aqui que a LS Precision se destaca: não só temos um espectro completo de equipamentos para processos de ponta, mas também possuímos grande experiência em aplicações.

A LS Precision pode analisar adequadamente as necessidades das suas peças, recomendar o processo ideal e até mesmo combinar vários processos diferentes, se necessário, para garantir o máximo equilíbrio entre custo e desempenho.

Por que confiar neste guia? Experiência prática de especialistas da LS

Os dados aqui apresentados não são especulações teóricas, mas sim um reflexo da nossa longa experiência prática em fundição de alta qualidade na LS Precision. Possuímos um sistema completo de fusão e vazamento a vácuo ( VIM-IC ) e uma linha de produção de fundição centrífuga totalmente automatizada, além de possuirmos as certificações AS9100D aeroespacial e NADCAP para processos especiais.

Ou seja, nossos processos, controle de qualidade e propriedades dos materiais seguem sempre os mais altos padrões mundiais. A LS Precision sempre fornece lâminas de liga de alta temperatura para os principais fabricantes de motores aeronáuticos do mundo e implantes de liga de titânio biocompatível fundidos com precisão para os principais fabricantes de dispositivos médicos do mundo. Essa experiência, aliada a rigorosas auditorias do setor e à validação da produção em larga escala, fornece uma base sólida para nossa consultoria especializada.

Um cliente solicitou, por exemplo, uma bucha de aço inoxidável de alta resistência com parede interna sem defeitos e muito mais resistência do que a obtida com peças fundidas . Embora, em teoria, a fundição a vácuo pudesse fornecer isso, o custo era proibitivo. Com base na experiência, os engenheiros da LS Precision optaram pela fundição centrífuga. Integrando controle avançado de pré-aquecimento do molde, curvas de velocidade de vazamento especialmente otimizadas para resultados máximos e cálculo preciso dos impactos da força centrífuga e da gravidade na solidificação da liga, eles conseguiram erradicar a segregação normal.

O produto final não apenas atingiu os requisitos de desempenho da fundição a vácuo ao custo da fundição centrífuga, mas também atingiu densidade de parede interna Classe A após inspeção ultrassônica.

Compreendendo dois processos de ponta em um minuto: fundição a vácuo vs. fundição centrífuga

A fundição a vácuo e a fundição centrífuga são tecnologias avançadas e muito respeitadas na fabricação de precisão. Essas tecnologias diferem em princípio uma da outra, com cada uma apresentando suas próprias vantagens.

1. Fundição a vácuo:

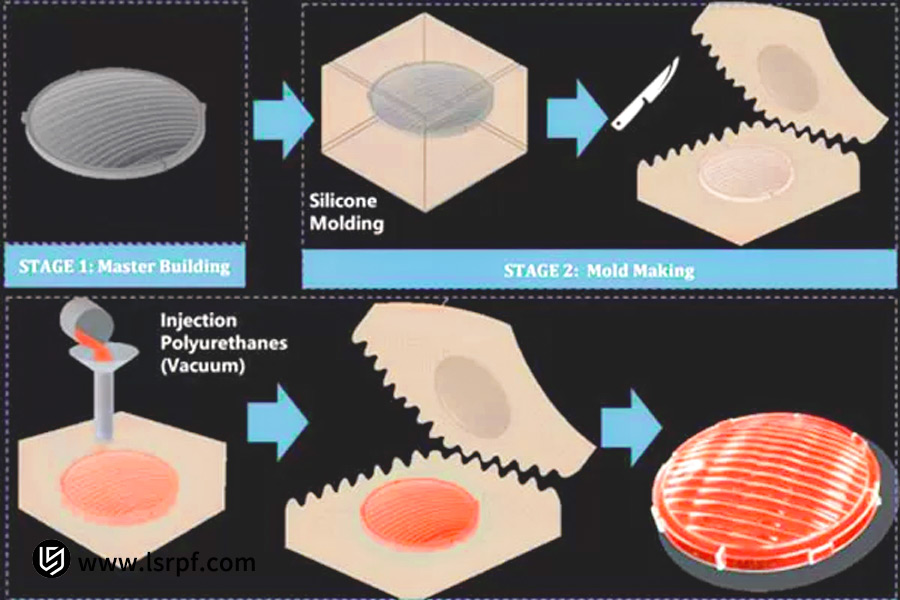

A fundição a vácuo envolve simplesmente o vazamento de metal fundido em um molde sob condições de vácuo. Esse "vácuo" evacua efetivamente o ar da cavidade do molde, removendo uma grande porcentagem das bolhas e inclusões de óxidos presentes na peça fundida, alcançando, em última análise, altíssima precisão dimensional e reprodução de detalhes, sendo, portanto, sua melhor aplicação em peças de precisão complexas.

2. Fundição Centrífuga:

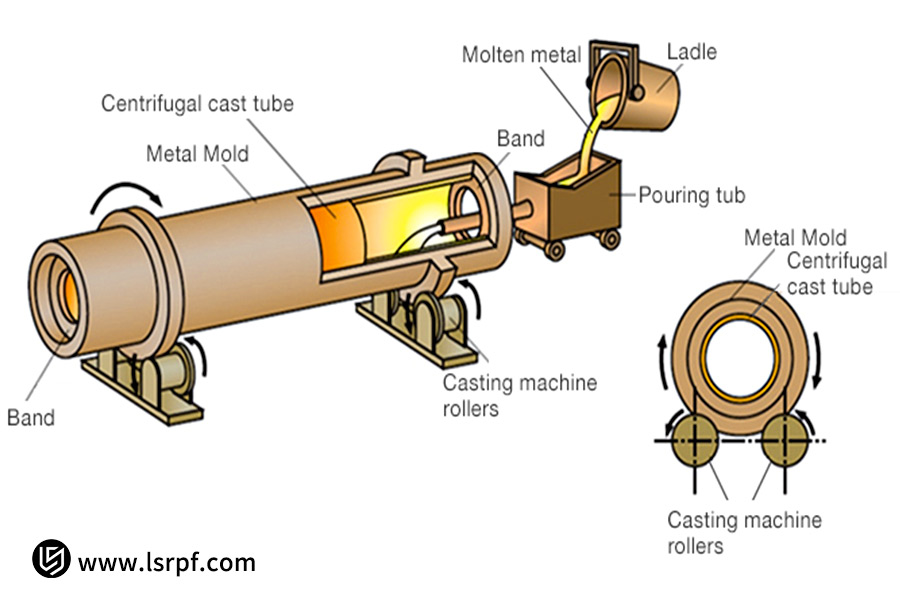

A fundição centrífuga utiliza a força centrífuga gerada pela rotação em alta velocidade para moldar o metal fundido contra as paredes da cavidade do molde e formar a peça. A forte força centrífuga serve para manter a densidade da peça fundida intacta e, portanto, é particularmente eficaz na produção de formas simétricas, como anéis e cilindros, que criam estruturas internas idênticas e melhores propriedades mecânicas.

A fundição a vácuo é a opção ideal para máxima complexidade e precisão; a fundição centrífuga é ideal para peças cilíndricas e do tipo anel, resistentes e duráveis. Escolher o processo certo para o seu uso é fundamental para uma produção bem-sucedida.

Por que selecionar cuidadosamente um processo de fundição para seu projeto?

Na manufatura de precisão, escolher o processo de fundição mais adequado para o seu empreendimento de alto risco é uma decisão estratégica de extrema importância. É mais do que simplesmente definir como a produção será realizada; define o DNA do seu produto — seu desempenho final, nível de qualidade, competitividade no mercado e até mesmo viabilidade comercial.

A escolha do processo adequado é crucial. Não importa se você está fundindo a vácuo, tentando copiar detalhes superiores, ou por centrifugação, buscando as melhores propriedades do material, uma réplica exata pode lhe proporcionar:

- Garantia de qualidade e desempenho: garante que os componentes atendam às especificações de propriedades mecânicas, precisão e confiabilidade no momento do projeto e diminuam o risco de falhas.

- Otimiza a relação custo-benefício: fornece o melhor processo de produção dentro do orçamento, com desperdício mínimo de material, mão de obra e pós-processamento devido a processos ineficientes.

- Ciclo de produção manobrável: uma boa seleção de processos garante um cronograma de projeto e evita atrasos excessivos.

A escolha oposta pode ser o calcanhar de Aquiles de um projeto. As consequências do desalinhamento de processos e requisitos são fatais e custosas:

- O uso de fundição a vácuo para produzir peças cilíndricas simples e espessas resultará em equipamentos caros e desnecessários e tempos de ciclo altos;

- O uso inadequado da fundição centrífuga para produzir peças complexas e de paredes finas pode resultar em peças com defeito devido ao preenchimento inadequado do molde e fechamentos a frio.

Além de gerar perdas financeiras significativas (sucata de material, retrabalho de moldes e atrasos no projeto), isso também pode resultar em desempenho abaixo do padrão do produto e até mesmo perda de confiança do mercado.

O exame minucioso dos requisitos e a decisão cuidadosa entre a fundição a vácuo e a fundição centrífuga no estágio inicial da concepção do projeto são os primeiros e mais importantes passos para evitar riscos extremos e obter valor extremo do projeto.

Fundição a vácuo vs. fundição centrífuga: o confronto final entre precisão e resistência

Ao comparar a fundição a vácuo com a fundição centrífuga, você está, na verdade, escolhendo "genes" diferentes para o seu projeto. Diferenças em seus princípios fundamentais inevitavelmente levam a diferenças na precisão, estabilidade e aplicações do produto final. A tabela a seguir descreve resumidamente as principais diferenças neste confronto final.

| Dimensão do recurso | Fundição a vácuo | Fundição Centrífuga |

| Princípio Fundamental | A fundição a vácuo ou por pressão negativa depende de diferenciais de pressão de ar para alimentar o molde. | A força centrífuga resultante da rotação de alta velocidade do molde completa o enchimento e a solidificação do metal. |

| Materiais aplicáveis | Extremamente amplo, particularmente adequado para metais reativos, como ligas de titânio e ligas de alta temperatura; também adequado para ligas de aço inoxidável e alumínio . | Gama mais ampla, particularmente adequada para aço inoxidável, ligas de cobre, ferro fundido e algumas ligas de alumínio. |

| Precisão do produto | Extremamente alto, geralmente de CT4 a CT6, capaz de reproduzir com precisão detalhes extremamente finos e estruturas de paredes finas. | Médio, geralmente CT6-CT8, melhor para controle de tamanho macro, mas não tão adequado para reproduzir detalhes finos. |

| Qualidade da superfície | Excelente. O ambiente de vácuo reduz eficazmente a oxidação e as bolhas, resultando em uma superfície lisa e quebradiça, com pós-processamento mínimo. | Regular: Superfícies internas muito densas e de alta qualidade, mas com potencial para ter uma superfície externa mais grossa, geralmente exigindo pós-processamento. |

| Densidade Estrutural | Alto. As condições de vácuo minimizam a porosidade e as inclusões de escória, o que resulta em uma microestrutura uniforme. | Extremamente. A pressão centrífuga aplica pressão uniforme à massa fundida, resultando em uma microestrutura extremamente densa, praticamente sem cavidades de contração ou porosidade. |

| Aplicação típica | Formas Peças tridimensionais extremamente complexas com formatos especiais (por exemplo, impulsores, câmaras e obras de arte). | Corpos axissimétricos de revolução (por exemplo, mangas, buchas, tubos e rolos). |

| Limites máximos de tamanho | Limitado pelo tamanho do vácuo do forno, normalmente adequado para fundições de precisão de pequeno e médio porte. | É possível fundir grandes peças cilíndricas (como tubos de alguns metros de comprimento). |

Nesta comparação entre fundição a vácuo e fundição centrífuga, não há um vencedor universal; há apenas a escolha que melhor se adapta às suas necessidades.

- A fundição a vácuo é a "rainha da precisão", criada para a flexibilidade e complexidade do material;

- A fundição centrífuga é a "rainha da resistência", construída para densidade extrema e formas simétricas.

Saber a diferença entre fundição a vácuo e fundição centrífuga é crucial para fazer a melhor escolha.

Comparação holística: vantagens e desvantagens da fundição a vácuo e da fundição centrífuga

Para fazer uma escolha de processo bem informada, você precisa ter uma compreensão abrangente das vantagens e desvantagens da fundição a vácuo e centrífuga. A tabela a seguir fornece uma análise objetiva abrangente, sob diversas perspectivas primárias, para que você tenha uma visão geral.

| Pontos de comparação | Fundição a vácuo | Fundição Centrífuga |

| Qualidade da superfície | Vantagens: Excelente superfície lisa, baixos defeitos de oxidação |

|

| Porosidade interna | Vantagens: O ambiente de vácuo reduz muito a porosidade, permitindo uma estrutura interna densa. | Vantagens: Muito bom, a força centrífuga separa o gás e as impurezas, não deixando praticamente poros. |

| Precisão dimensional | Vantagens: Extremamente alta, capaz de produzir peças complexas de precisão com paredes finas. | Desvantagens: Duplicação média e muito ruim de detalhes intrincados em estruturas complexas. |

| Materiais Fundíveis | Vantagens: Amplo, especialmente adequado para metais reativos como titânio e cobalto. | Desvantagens: Curto alcance, mais apropriado para aços de liga comuns, aço inoxidável, ligas de cobre , etc. |

| Tamanho adequado da peça | Desvantagens: Limitado por máquinas, geralmente adequado para peças de precisão pequena e média. | Vantagens: Adequado para moldar grandes peças cilíndricas e tubulares. |

| Ciclo de Produção | Desvantagens: Longo (inclui aspiração, resfriamento, etc.) | Vantagens: Velocidade de moldagem curta e alta, alta eficiência de produção |

| Custo por peça | Desvantagens: Alto (alto custo de equipamento de processo, consumo de energia e custos de processo) | Vantagens: Custo relativamente baixo, especialmente para peças simétricas, com ótima relação custo-benefício. |

| Principais vantagens | Excelente precisão, boa variedade de materiais, qualidade muito boa. | Boa eficiência, baixo custo e alta densidade estrutural. |

| Principais desvantagens | Caro, tempo de ciclo longo, restrições de tamanho. | Restrições de forma, acabamento superficial ruim e flexibilidade limitada do material. |

Esta análise aprofundada dos prós e contras da fundição a vácuo e da fundição centrífuga resulta em uma conclusão definitiva:

- Se o seu projeto exigir qualidade de superfície e qualidade interna muito altas, e a peça for complexa, feita de um material especial (como liga de titânio) e de tamanho pequeno ou médio, a fundição a vácuo deverá ser usada.

- Se suas principais preocupações forem custo e eficiência, e a peça for uma massa rotativa básica de tamanho pequeno ou médio, a fundição centrífuga será mais barata.

Custo desmistificado: quais são os principais fatores que afetam os custos de fundição a vácuo e centrífuga?

Ao determinar o custo da fundição de precisão, as pessoas tendem a adotar um estereótipo: a fundição centrífuga é inerentemente baixa, a fundição a vácuo é inerentemente alta. A realidade, porém, é que o custo de um componente fundido a vácuo e o custo geral são muito mais complexos do que um exercício que envolve números; são um resultado complexo baseado em múltiplos elementos dinâmicos.

1. Principais fatores no custo da fundição a vácuo:

Alguns dos fatores mais importantes que determinam os custos da fundição a vácuo incluem:

- Custo do material: Os metais reativos utilizados (como ligas de titânio e cobalto) são extremamente caros e constituem o fator de maior custo.

- Consumo de equipamentos e energia: Fornos a vácuo e outros equipamentos são caros para comprar, e o desenvolvimento do ambiente de vácuo consome energia, contribuindo para custos operacionais e de depreciação extremamente altos por peça.

- Tecnologia de moldes: A precisão do molde e os requisitos de material são extremamente críticos, contribuindo para custos de produção de moldes extremamente altos.

- Pós-processamento: Sua principal vantagem está na altíssima qualidade da peça fundida, exigindo menos usinagem, polimento e outras operações de processamento futuras, o que reduz significativamente custos futuros e horas de trabalho.

2. Principais fatores nos custos de fundição centrífuga:

Os principais fatores que afetam o custo da fundição centrífuga são:

- Eficiência de produção: tempo de ciclo rápido, alta eficiência e alta produção por hora minimizam os custos fixos por peça.

- Utilização de material: Para produtos simétricos, a utilização de material é alta e a sucata é menor.

- Pós-processamento: Embora o interior da peça fundida seja denso, a superfície externa geralmente precisa ser torneada para remover o excesso de material e obter um acabamento liso, o que gera custos adicionais de processamento e perda de material.

Os preços unitários dos dois processos não são comparáveis:

- A fundição a vácuo pode parecer cara por unidade para peças extremamente complicadas, mas possui um rendimento total muito alto e características de formato quase final que acabam economizando muito dinheiro e tempo no pós-processamento, talvez reduzindo o custo total do processo.

- Para peças rotativas simples, a fundição centrífuga é definitivamente a mais econômica. Uma estimativa precisa do custo da fundição de precisão deve ser baseada em uma análise exaustiva das especificações técnicas gerais da peça.

Quais são as principais áreas de aplicação da fundição a vácuo e da fundição centrífuga?

Na fabricação de alta qualidade, a fundição centrífuga e a fundição a vácuo são dois processos líderes, atendendo às necessidades específicas de diversos setores por meio de seus recursos de alto desempenho. Sua utilização na fundição concentra-se amplamente nos seguintes setores:

1. Aeroespacial:

A indústria exige características de materiais extremamente elevadas. A fundição a vácuo é utilizada para produzir pás e carcaças de motores em liga de titânio e ligas resistentes ao calor, com componentes livres de oxidação e de baixa porosidade. A fundição centrífuga é ideal para a produção de componentes rotativos simétricos, como anéis de motor.

2. Automotivo:

A indústria prioriza confiabilidade e durabilidade. Fornecedores de fundição centrífuga industrial tendem a utilizar o processo para a produção em massa de componentes de ferro fundido resistentes ao desgaste, como camisas de cilindro de motor e discos de freio. A fundição a vácuo é utilizada para componentes leves de liga de alumínio para veículos de alto desempenho.

3. Médico e Odontológico:

Máxima biocompatibilidade e precisão. As operações de fundição a vácuo desempenham um papel crucial na produção de próteses artificiais, pontes e coroas dentárias em liga de cobalto-cromo e titânio, garantindo fundições limpas e precisas para atender aos padrões médicos.

4. Máquinas de Energia:

Condições de trabalho rigorosas exigem que os materiais sejam capazes de suportar altas pressões e temperaturas. A fundição centrífuga é usada para produzir grandes tubos de liga e camisas de cilindro, e a fundição a vácuo é usada para componentes críticos, como pás de turbinas a gás.

5. Experiência bem-sucedida e capacidade de personalização da LS Precision:

Como fornecedora líder de serviços de fundição a vácuo e instalações de fundição centrífuga, o maior diferencial da LS Precision reside na ampla possibilidade de personalização. Com um profundo conhecimento de todos os tipos de padrões da indústria, oferecemos soluções abrangentes, desde a escolha do material e otimização do processo até o acabamento, para que nossos clientes recebam peças fundidas de alto desempenho e confiabilidade.

Fundição a vácuo e centrífuga são processos de produção de ponta, essenciais para a fabricação de alto padrão. Escolher um parceiro com expertise técnica e vasta experiência em aplicações como a LS Precision pode aumentar a qualidade e a competitividade dos seus produtos.

Materiais de fundição a vácuo e centrífuga: além do alumínio e do zinco

A maioria das pessoas normalmente espera que as possibilidades de fundição de materiais se restrinjam a zinco e alumínio. O desejo da indústria moderna por peças de altíssimo desempenho criou uma gama maior de aplicações para materiais de engenharia. As capacidades técnicas da LS são muito mais abrangentes do que isso. Mantemos um vasto acervo de materiais e conhecimento de processos para trabalhar com uma ampla gama de ligas especiais de alto desempenho. Além das possibilidades de materiais comuns:

1. Fundição em liga de magnésio:

A fundição em liga de magnésio é a escolha ideal para obter ultraleveza. Sua densidade reduzida em relação ao alumínio e sua resistência e rigidez específicas superiores a tornam especialmente adequada para componentes móveis sensíveis ao peso nos mercados aeroespacial, de eletrônicos de consumo e automotivo de luxo.

2. Fundição em liga de cobre:

A fundição de liga de cobre é uma tecnologia importante quando as necessidades de aplicações exigem maior condutividade térmica e elétrica ou resistência à corrosão. A fundição de liga de cobre é amplamente utilizada em anéis terminais de motores, radiadores, válvulas de alta pressão e produtos marítimos, oferecendo desempenho incomparável.

3. Fundição em aço inoxidável:

A fundição de aço inoxidável oferece a solução perfeita para peças estruturais de alto desempenho que exigem alta resistência, dureza e excelente resistência à corrosão. Seja para uso em dispositivos médicos, máquinas alimentícias ou dispositivos químicos, garante confiabilidade estável e duradoura.

A LS Precision possui vasta experiência na fundição desses materiais exclusivos. Conhecemos profundamente a natureza de cada material e, por meio de rigoroso controle do processo de fundição a vácuo ou centrífuga, produzimos peças fundidas de liga de magnésio não oxidantes e não inflamáveis, peças fundidas de liga de cobre densas e sem defeitos, e peças fundidas de aço inoxidável com desempenho estável.

Com a LS Precision , você pode acessar uma base expandida de materiais de engenharia, incluindo ligas de magnésio, ligas de cobre e aço inoxidável, para obter liberdade de design de novos produtos e obter avanços completos de desempenho, desde leveza até funcionalidade e durabilidade.

Estudo de caso da LS: a fundição a vácuo resolve o desafio de leveza e resistência em UAVs de última geração

Resistência estrutural e leveza são um dilema central na indústria de fabricação de UAVs de luxo, especialmente no caso de peças de suporte de carga , onde as abordagens tradicionais não conseguem alcançar a harmonia entre os dois. É exatamente nisso que a LS Precision Manufacturing, líder na produção de fundição a vácuo , se destaca.

1. Desafio difícil enfrentado pelo cliente:

Um renomado fabricante de UAVs premium enfrentou um desafio ao projetar seu produto de última geração: um conector de asa crítico. O componente possui uma geometria multifuncional e paredes extremamente finas, mas deve suportar enormes cargas de voo. O cliente precisava obter uma redução extrema de peso com altíssima resistência e rigidez.

Falhas internas, como poros e retração, devem ser completamente eliminadas para evitar que se tornem locais de início de trincas por fadiga, levando a falhas catastróficas. Os métodos tradicionais de fundição e usinagem não conseguiam atender a essas demandas rigorosas ao mesmo tempo.

2. Solução inovadora da LS Precision:

Diante desse desafio, a equipe de produção da LS Precision respondeu rapidamente e decidiu aplicar uma sofisticada tecnologia de fundição a vácuo . A equipe utilizou liga de alumínio de alta resistência da série 7 devido à sua altíssima relação resistência-peso. A fundição a vácuo evitou a oxidação do fundido e o arraste de gás de forma eficiente, garantindo a pureza do metal fundido e a capacidade de preenchimento do molde.

Além disso, a equipe modelou e projetou com sucesso o sistema de resfriamento do molde com capacidade de solidificação direcional, evitando completamente o risco de cavidades de contração interna e garantindo densidade de fundição extremamente alta.

3. Resultados e valor excepcionais:

Por fim, a equipe da LS conseguiu produzir um conector de asa que atendeu integralmente às especificações. Após rigorosos testes com clientes, a peça ficou até 25% mais leve que o componente original, mas ainda atendeu a todos os requisitos de desempenho mecânico. Notavelmente, após testes não destrutivos, a qualidade interna do componente alcançou a nota "A" impecável, sem defeitos.

Isso não apenas beneficiou o produto drone do cliente ao atingir um bom desempenho de atualização e aumentar diretamente a competitividade do mercado, mas também demonstrou totalmente a excelente capacidade técnica e o valor do profissionalismo da LS Precision Manufacturing na resolução de problemas complexos de engenharia.

Da fundição ao produto acabado: a LS fornece serviços de pós-processamento e usinagem de precisão

Na fabricação de precisão, uma fundição de boa qualidade é apenas o começo. Muitos clientes têm um produto acabado sem defeitos, pronto para ser montado conforme a necessidade, e é aí que entra o benefício dos serviços de fabricação de fonte única da LS.

1. Usinagem de precisão:

Como seu parceiro confiável de fabricação, a LS Precision reconhece que a usinagem de precisão é fundamental para garantir o desempenho máximo dos componentes. Por isso, possuímos centros de usinagem CNC avançados para fresamento, torneamento e furação de peças fundidas de precisão , mantendo rigorosamente cada dimensão e tolerância críticas de acordo com as especificações do desenho, alcançando uma conversão precisa da fundição ao produto final.

2. Serviços de tratamento de superfície:

Além disso, para atender aos requisitos de aparência, durabilidade ou propriedades especiais do produto, a LS Precison oferece tratamentos de superfície abrangentes. Desde rebarbações e lixamentos leves até polimento de alta precisão, galvanoplastia, anodização (por exemplo, para aumentar a resistência ao desgaste e à corrosão) e pintura, realizamos todas essas tarefas com eficiência. Elas fazem parte do nosso processo de produção, garantindo consistência na qualidade e entrega pontual.

Com a LS Precision, você não precisa mais agendar a fundição com o fabricante. Cuidamos de tudo, desde o material e a fundição até a usinagem de precisão e o tratamento de superfície, com nossa fabricação verdadeiramente centralizada. Isso reduz significativamente seus custos e tempo de gerenciamento, e você recebe um produto final totalmente qualificado.

Perguntas frequentes

1. A fundição a vácuo pode substituir completamente a fundição sob pressão?

Não. A fundição a vácuo oferece grandes vantagens de custo e flexibilidade na produção de protótipos muito complexos em pequenos lotes ou em peças para uso final. No entanto, para a produção em massa de estruturas relativamente simples, a fundição sob pressão ainda apresenta vantagens significativas em termos de custo e eficiência por unidade. Portanto, é um complemento ideal para a fundição sob pressão para produção em massa, mas não uma substituição.

2. Por que as peças fundidas por centrifugação são mais propensas à retração?

Embora a força centrífuga possa ser útil para a alimentação por contração do metal fundido, a solidificação é mais complexa para ligas com uma ampla faixa de temperatura de solidificação. O controle ineficiente dos parâmetros mais cruciais do processo, como a taxa de rotação e a temperatura de vazamento, prolongará o movimento da escória e das impurezas para a superfície livre, o que leva à contração insuficiente e, por fim, concentra defeitos de contração na área do diâmetro interno (axial). Para evitar isso, é necessário um controle preciso do processo.

3. Qual é o tamanho máximo de peças fundidas a vácuo que a LS Precision pode produzir?

A mais recente capacidade de fundição a vácuo da LS Precision pode acomodar peças com área projetada máxima de até 0,5 metro quadrado. Esta é a faixa de tamanho que melhor atende às necessidades de fabricação da maioria dos componentes estruturais de precisão de pequeno e médio porte aplicados nas indústrias aeroespacial , médica e de eletrônicos de consumo de ponta, como braços de drones, gabinetes de dispositivos médicos e dissipadores de calor complexos.

4. Qual é a rugosidade superficial típica das peças fundidas que você entrega?

Por meio do uso de moldes de silicone de alta qualidade e um processo de vazamento a vácuo sob controle de precisão, a LS Precision normalmente fornece peças fundidas com acabamento Ra 3.2 ou superior. Esse grau de qualidade garante que a superfície fundida seja perfeitamente plana, reduzindo a quantidade de material e o custo necessários para o acabamento posterior (por exemplo, usinagem CNC). Certas superfícies são até adequadas para uso no estado em que se encontram.

Resumo

A fundição a vácuo com alta precisão e densidade é mais adequada para a produção de componentes de alta precisão e alta qualidade; a fundição centrífuga , por outro lado, é mais adequada para componentes resistentes ao desgaste e à pressão para massas rotativas simétricas. É essencial compreender as características, o perfil de custo e as limitações de uso de cada processo para realizar o projeto e a fabricação do produto com sucesso.

Se você precisa de um fornecedor de fundição centrífuga para o seu projeto ou de assistência técnica de um fabricante de fundição a vácuo estabelecido, não espere mais! Você pode enviar um desenho da peça ou detalhar suas necessidades. A LS Precision garante a entrega de uma análise profissional do processo, sugestões de viabilidade e um orçamento inicial preciso em até 24 horas .

Carregue seus desenhos de design agora e receba um orçamento instantâneo de fundição de metal (preço de fundição de metal). Deixe a LS ser seu forte apoio na busca pela máxima precisão na fundição de metal!

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Serviços LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com