Una scelta di processo sbagliata può raddoppiare i costi

Hai progettato un guscio metallico perfetto: linee morbide, struttura delicata e funzionalità complete. I disegni sono stati esaminati attentamente e i dettagli perfezionati. Tuttavia, quando hai presentato il progetto al produttore con grandi aspettative, il preventivo che hai ricevuto è stato come una secchiata d'acqua fredda sulla testa: ha superato di gran lunga il budget! Potrebbe persino essere raddoppiato!

Dov'è il problema?

Molto probabilmente il problema non è il design in sé, ma una scelta di default apparentemente semplice ma cruciale: si passa alla " lavorazione CNC " e il design potrebbe essere in sostanza un tipico pezzo in " lamiera ".

"Lavorazione della lamiera" e "lavorazione CNC" sono due termini che indicano " lavorazione dei metalli ", e sembrano percorsi diversi per raggiungere lo stesso obiettivo. Ma è importante capire che si tratta di due filosofie produttive completamente diverse, che seguono logiche di fondo completamente diverse .

Una scelta sbagliata non è solo una deviazione nel percorso di processo. Significa spreco di materiali, aumento vertiginoso delle ore di lavoro e uso improprio degli stampi, che in ultima analisi si traducono direttamente in differenze di costo sorprendenti e cicli di produzione incontrollabili. Comprendere le differenze fondamentali tra la lavorazione della lamiera e la lavorazione CNC non è solo una discussione tecnica su carta, ma il primo passo fondamentale per controllare efficacemente i costi e ottimizzare i cicli di consegna nelle prime fasi di sviluppo del prodotto.

Lavorazione della lamiera VS lavorazione CNC

| Caratteristiche | Fabbricazione di lamiere | Lavorazione CNC |

|---|---|---|

| Principi fondamentali | Deformazione/connessione dominata: taglio di una piastra piana -> piegatura/formatura -> connessione (saldatura, rivettatura, ecc.). | L'essenza è "modellare" lastre sottili. Predomina la sottrazione: tagliare e rimuovere materiali da blocchi solidi (blocchi, barre) per "intagliare" le forme. |

| Parti più adatte | A parete sottile, cavi, di tipo scatolare: telai, alloggiamenti, staffe, pannelli, condotti di ventilazione, contenitori semplici. | Struttura solida e complessa, caratteristiche di alta precisione: stampi, attrezzature, parti di motore, radiatori complessi, ingranaggi, boccole di precisione, parti con superfici 3D complesse. |

| Vantaggi principali | Costo (grandi lotti): lo stampaggio a stampo è estremamente efficiente. Utilizzo del materiale: solitamente elevato (tranciatura piana). Prototipazione rapida: il taglio laser e la piegatura sono rapidi. Leggero: pareti naturalmente sottili. | Libertà di progettazione: geometria pressoché illimitata (cavità profonde, curve complesse, fori di forma speciale, ecc.). Precisione e qualità superficiale elevatissime: fino al livello del micron. Uniformità del materiale: l'intera parte è realizzata con un unico materiale solido dalle prestazioni uniformi. |

| Vincoli fondamentali | Complessità geometrica: è difficile elaborare cavità chiuse, superfici autointersecanti e caratteristiche solide spesse. Uniformità dello spessore della parete: deve essere uniforme (determinata dallo spessore iniziale della lamiera). Limitazioni di precisione: errori cumulativi di piegatura multipla e deformazione della saldatura influiscono sulla precisione assoluta. | Costi (materiali e tempo): molto spreco di materiale (trucioli); lunghi tempi di lavorazione per parti complesse. Le parti con pareti sottili si deformano facilmente: le forze di taglio possono far vibrare e deformare le pareti sottili, rendendo difficile la lavorazione. Vincoli di progettazione: è necessario considerare l'accessibilità degli utensili (ad esempio cavità profonde e spazi stretti). |

| Fattori di costo | Lotto: piccoli lotti (laser/piegatura); grandi lotti (i costi di stampaggio dello stampo sono diluiti). Complessità delle caratteristiche: numero di piegature, stampi speciali, volume di saldatura. | Volume del materiale: dimensioni del grezzo e costo del materiale. Tempo di elaborazione: complessità, requisiti di precisione, finitura superficiale. Numero di volte di serraggio: il serraggio multiplo aumenta i costi e gli errori. |

| Spessore tipico del materiale | Lamiera sottile: solitamente da 0,5 mm a 6 mm (comune nella piegatura). Lo stampaggio può essere leggermente più spesso, ma rientra comunque nella categoria delle "lamiere". | Nessuna restrizione fissa: in teoria è possibile lavorare pezzi grezzi molto spessi (decine di centimetri o addirittura metri) e anche pareti sottili (ma con grande difficoltà). |

Questa guida inizierà con i principi di base e confronterà approfonditamente le differenze tra i due processi in termini di precisione, costi e velocità. Attraverso casi reali e linee guida di progettazione, vi aiuterà a stabilire un quadro decisionale chiaro.

Ecco cosa imparerai:

- I principi fondamentali di funzionamento della lamiera e del CNC: analisi approfondita di come due filosofie di produzione completamente diverse, " piegatura e sagomatura" e "intaglio e rimozione", possano realizzare la produzione di parti.

- Differenze chiave: rivelare le differenze decisive e gli scenari applicabili tra i due in termini di dimensioni fondamentali quali precisione, costo, velocità, libertà geometrica e resistenza del materiale.

- Guida all'ottimizzazione della progettazione per ingegneri: linee guida di progettazione pensate appositamente per lamiere e CNC per aiutarti a evitare insidie e sfruttare i vantaggi del processo per ridurre drasticamente i costi.

- Caso pratico di ottimizzazione dei costi: scopri il vero resoconto di come abbiamo ridotto del 75% il costo di produzione di un alloggiamento per controller industriale mediante la sostituzione del processo (metallizzazione della lamiera).

L'intelligenza della produzione ibrida: scopri come combinare sapientemente i vantaggi della lamiera e del CNC per ottenere un perfetto equilibrio tra costi e precisione su un unico componente. - Domande e risposte rapide degli esperti (FAQ): chiarire malintesi (ad esempio "La lamiera è sempre più economica?", "Cos'è la lavorazione della lamiera?") e fornire consigli di esperti sulla scelta dei materiali.

Ora diamo un'occhiata più approfondita a questi due processi elementari che caratterizzano la produzione odierna e otteniamo le informazioni necessarie per prendere la decisione migliore per il tuo progetto.

Perché fidarsi di questa guida? La filosofia di produzione di LS

In LS gestisco migliaia di componenti reali al giorno. Ciò che mi ha colpito di più è stato vedere così tanti componenti "ben progettati" ma costosi. La causa principale è in genere molto semplice: ad esempio, il progettista aveva l'abitudine di usare il comando "estrusione" nel CAD, e voilà, un componente che avrebbe potuto essere semplicemente piegato con la lamiera si trasformava in un componente lavorato a macchina costoso e che consumava molto materiale. Questa capacità di vedere la discrepanza tra "progettazione e produzione" è il cuore di LS.

L'unicità della nostra esperienza risiede nell'ambito multiprocesso: dai componenti CNC di precisione per il settore aerospaziale con tolleranze rigorose ai telai in lamiera per server che richiedono la massima economicità, siamo profondamente coinvolti. È questa visione globale che ci conferisce il potere dell'ottimizzazione per "trasformare la pietra in oro".

Un esempio tipico: il cliente aveva un pezzo da lavorare con un costoso CNC a cinque assi . Non l'abbiamo fatto direttamente, ma ci siamo chiesti:

È possibile ottenere questo risultato con una combinazione di processi meno complessa ed economica? Alla fine, lo abbiamo smontato in diversi componenti base in lamiera e li abbiamo saldati , facendo risparmiare ai clienti fino al 70% sui costi senza compromettere la funzionalità!

Questa non è una teoria, ma una soluzione pratica che abbiamo ripetutamente verificato nel nostro laboratorio.

Il valore di questa guida sta in questo.

Non si tratta di un libro di teoria, ma di una vera conoscenza maturata dagli ingegneri LS attraverso lezioni di vita reale ed esperienze positive di 10.000 parti al giorno. Siamo ben consapevoli dello scopo del progetto originale e abbiamo una migliore percezione dei costi e della fattibilità della produzione.

Credimi, Gloria, l'esperienza lavorativa nel laboratorio LS mi dice: questo manuale può aiutarti a evitare trappole di costo e a creare progetti audio davvero efficaci ed economici. Dimostra la nostra profonda comprensione e apprezzamento per l'artigianato.

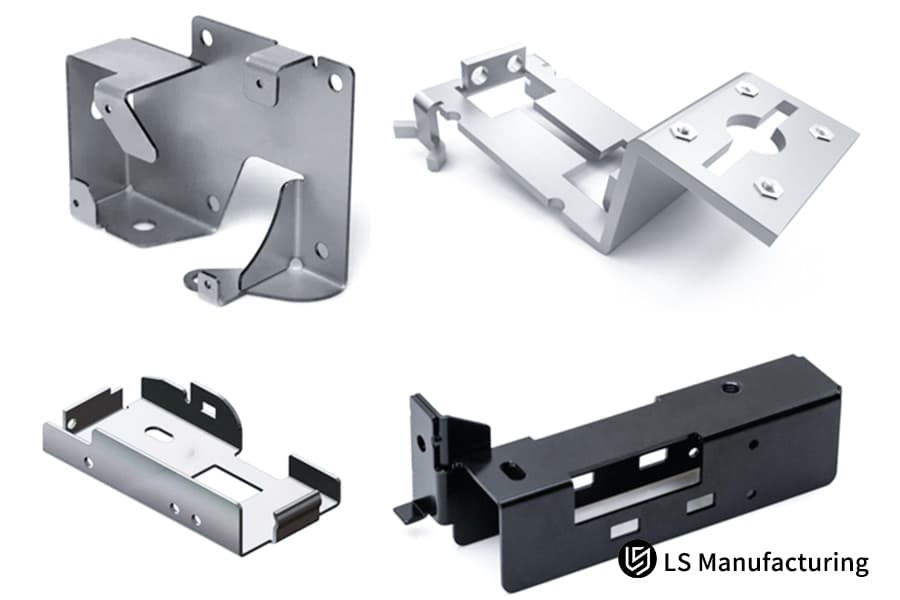

La lavorazione della lamiera va ben oltre la semplice "piegatura". Si tratta di una tecnologia di lavorazione sistematica dei metalli , che piega fogli di metallo relativamente sottili (come acciaio, alluminio, acciaio inossidabile, rame, ecc.) in parti o prodotti tridimensionali con funzioni e forme speciali mediante una serie di processi precisi. La sua natura è quella di consentire il risparmio di materiale e la prototipazione rapida , particolarmente adatta alla produzione in serie di componenti dalla struttura relativamente semplice.

Lavorazione della lamiera in dettaglio: come funziona? Panoramica dei passaggi fondamentali della lavorazione della lamiera

| Passi | Attrezzature/tecnologie di base | Scopo e caratteristiche principali |

|---|---|---|

| 1.Soppressione | Taglio laser, taglio al plasma, punzonatrice | Separare con precisione la forma piana bidimensionale dispiegata del pezzo da un grande foglio di metallo. |

| 2.Formazione | Pressa piegatrice | Trasformare la piastra piana bidimensionale in una struttura tridimensionale mediante piegatura di precisione (a V, a U, piegatura ad aria, ecc.). |

| 3.Connessione | Saldatura, rivettatura, avvitamento | Assemblare e combinare in un tutto unico parti complesse che non possono essere formate da un singolo foglio. |

| 4. Post-elaborazione | Molatura, spruzzatura, anodizzazione, ecc. | Migliorare la qualità della superficie, la resistenza alla corrosione, l'estetica dei pezzi o conferire loro funzioni specifiche. |

1. Blanking: il primo processo di separazione corretta

Obiettivo: ricavare in modo corretto e corretto il diagramma bidimensionale desiderato della parte dispiegata (considerando la successiva deformazione di flessione) dall'enorme piastra metallica di materia prima .

Principali tecnologie e attrezzature:

- Taglio laser: utilizza un raggio laser concentrato ad alta potenza per fondere o vaporizzare il materiale. Presenta un'altissima precisione (fino a ±0,1 mm), un taglio sottile, una zona termicamente alterata ridotta ed è adatto a forme complesse e componenti di piccole dimensioni. È attualmente il metodo di tranciatura ad alta precisione più diffuso.

- Taglio al plasma: utilizza un arco plasma ad alta temperatura e velocità per fondere il metallo e un flusso d'aria ad alta velocità per temprare il metallo fuso. La velocità di taglio è elevata, particolarmente indicata per lamiere di medio e grosso spessore (spessori per i quali il taglio laser non è economico), ma la precisione e la qualità della finitura sono generalmente inferiori rispetto al taglio laser, con una zona termicamente alterata più ampia.

- Punzonatrice/stampaggio: taglio della piastra tramite matrice. Vantaggi: per un gran numero di pezzi con contorni relativamente standardizzati (grandi quantità di fori rotondi, fori quadrati e forme esterne prestabilite), la produttività è estremamente elevata e una punzonatura può completare diverse operazioni (punzonatura, tranciatura, imbutitura superficiale). Svantaggi: stampi costosi, scarsa flessibilità (lunghi tempi di cambio formato) e non adatta a piccoli lotti monoblocco o contorni complessi.

Punti chiave:

La qualità dei bordi e la precisione della tranciatura influenzano direttamente la qualità dei processi a valle (in particolare la piegatura di posizionamento) e del prodotto finale. La scelta della tecnologia da adottare deve tenere conto del tipo di materiale, dello spessore, della complessità del pezzo, dei requisiti di precisione, del lotto e del costo di produzione.

2. Formare: l'arte di dare vita tridimensionale

Scopo: Deformare il pezzo piatto nella forma tridimensionale desiderata mediante deformazione plastica. Il processo più basilare e più ampiamente utilizzato nella formatura della lamiera è la piegatura.

Attrezzatura essenziale: pressa piegatrice

Processo essenziale: piegatura

Piegatura a V : tecnica più utilizzata. Il foglio viene posizionato sulla matrice inferiore con un foro a V e la matrice superiore (punta del coltello) viene premuta verso il basso nella scanalatura a V, piegando il foglio lungo la linea di piegatura predeterminata. L' angolo di piegatura è regolato con precisione dalla profondità di pressione della matrice superiore.

Piegatura a U: utilizzare una matrice inferiore a U e un punzone corrispondente per creare una forma a U in una sola volta. Generalmente richiede più pressione.

Piegatura in aria : la punta della matrice superiore non colpisce la lamiera verso il basso fino a toccare il fondo della scanalatura a V della matrice inferiore, né rimane sospesa sopra la lamiera per uno spazio limitato. È la profondità di pressatura che determina l'angolo finale . Vantaggi: buona flessibilità (un set di matrici può piegarsi in più angoli), minore pressione necessaria e rimbalzo più facile da invertire. È il metodo di piegatura più diffuso al momento.

Piegatura inferiore/piegatura a impronta: la matrice superiore spinge il foglio completamente nella scanalatura a V inferiore della matrice inferiore e preme ulteriormente, con il materiale che subisce una deformazione plastica o addirittura una piccola estrusione all'interno della cavità della matrice. Vantaggio: elevata precisione e basso ritorno elastico. Svantaggio: richiede una macchina utensile di tonnellaggio maggiore, causa una maggiore usura della matrice e richiede una scanalatura a V specifica per ogni angolo/spessore.

Considerazioni chiave

- Ritorno elastico: non appena la forza di piegatura viene rimossa, il metallo tornerà elasticamente indietro di una parte dell'angolo. La compensazione deve essere effettuata in modo appropriato durante la programmazione e la progettazione dello stampo.

- Sequenza di piegatura: per componenti complessi con più piegature , la sequenza di piegatura è estremamente cruciale; è necessario evitare interferenze e garantire la precisione.

- Raggio di curvatura minimo: dipende dal tipo di materiale, dallo spessore e dalle condizioni del trattamento termico. Un raggio troppo piccolo causerà un eccessivo allungamento e la formazione di crepe nel materiale esterno.

- Fattore K/coefficiente di flessione: fattore significativo utilizzato per determinare la posizione dello strato neutro nel calcolo della lunghezza dispiegata.

3. Connessione: costruire un insieme complesso

Scopo: ogni volta che i componenti sono così complessi che non possono più essere prodotti piegando un singolo foglio, o devono essere costruiti con altri componenti, più pezzi di lamiera o pezzi di lamiera vengono regolarmente collegati ad altri pezzi.

Tecnologie principali:

- Saldatura : (MIG, TIG, saldatura a punti, saldatura laser , ecc.) Il materiale è legato da metallo fuso. Punti di forza: Resistente e ben sigillato (saldatura consecutiva). Punti deboli: Viene indotta deformazione termica, è richiesta una successiva lavorazione e l'aspetto non è necessariamente splendido.

- Rivettatura: la giunzione avviene mediante deformazione meccanica dei rivetti. Vantaggi: nessun effetto termico, impiegato per unire materiali diversi, elevata affidabilità. Svantaggi: è richiesta la preforatura, che aumenta il peso dei componenti.

- Bullonatura/Avvitatura: la connessione è realizzata mediante bulloni, dadi, viti autofilettanti, ecc. Pregi: rimovibile, semplice da unire, nessun effetto termico. Svantaggi: è richiesta la preforatura o la maschiatura e il punto di connessione è rialzato.

- A scatto/crimpatura: sfrutta la deformazione elastica del materiale in lamiera stesso o una struttura appositamente progettata per creare una giunzione senza elementi di fissaggio. Generalmente utilizzato su coperture di telai, ecc.

- Punti da notare: la scelta del metodo di giunzione deve tenere conto in modo completo delle esigenze di resistenza, di tenuta, di aspetto, se è smontabile, dell'efficienza di produzione, del costo e dell'impatto sul materiale di base (ad esempio, la distorsione termica dovuta alla saldatura).

4. Post-elaborazione: finitura e protezione

Scopo: migliorare la funzionalità, la durata e l'estetica del prodotto.

Processi comuni:

- Sbavatura/rettifica: rimuovere bordi taglienti e bave derivanti dal taglio e dalla piegatura per garantire sicurezza e facilità di assemblaggio.

- Levigatura/lucidatura delle saldature: lucida la zona di saldatura e rendila splendida.

- Pulizia delle superfici: rimuovere olio, polvere e rivestimenti di ossido (ad esempio, sabbiatura, decapaggio).

- Verniciatura (verniciatura/rivestimento a polvere): applicare vernice liquida o rivestimento a polvere elettrostatica che, una volta indurito, forma una finitura decorativa protettiva. Anticorrosione, disponibile in vari colori e texture, il rivestimento a polvere è durevole ed ecologico.

- Galvanotecnica: (nichelatura, cromatura, zincatura, ecc.) utilizza il metodo dell'elettrolisi per depositare uno strato metallico sulla superficie, principalmente per proteggerla dall'usura o dalla corrosione, oppure per una finitura decorativa.

- Anodizzazione: (per le leghe di alluminio ) forma un sottile rivestimento superficiale di ossido duro. Aumenta la resistenza alla corrosione, all'usura, l'isolamento e può essere tinta per produrre colori intensi.

- Serigrafia/marcatura laser: aggiungi loghi, testo e grafica.

Spiegazione dettagliata della lavorazione CNC: la nuova arte dell'"intaglio" con taglio controllato

"Sebbene la filosofia di 'modellatura' della lamiera mediante compressione e mantenimento della forma definisca la geometria della parte finale attraverso il processo di rimozione del materiale, la lavorazione CNC è un'arte di 'intaglio' la cui essenza è la rimozione del materiale sotto controllo."

È molto simile a uno scultore dell'era dei computer che, con comandi passo dopo passo e strumenti da taglio , smembra gradualmente il rigido pezzo di metallo, producendo infine la forma complessa richiesta dal disegno.

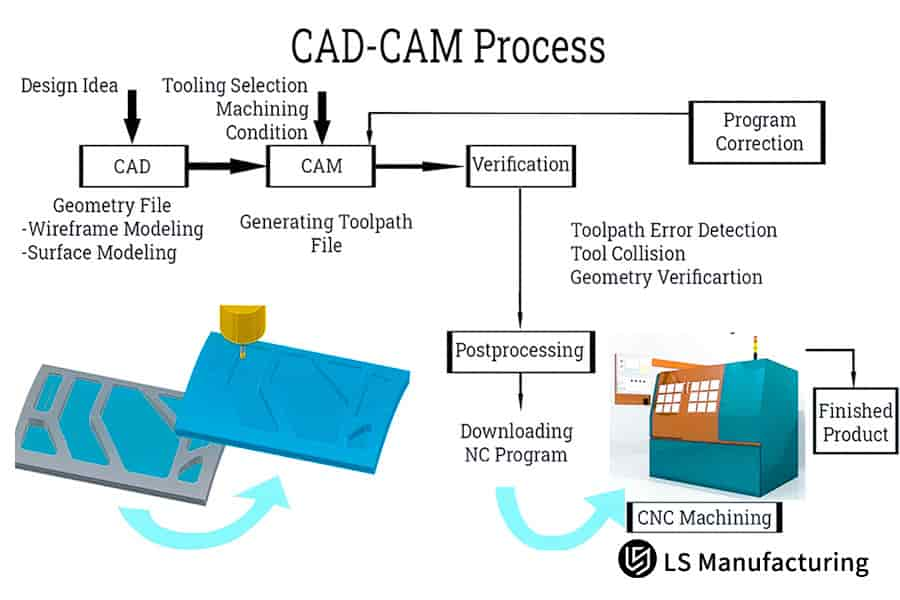

Prima di entrare nei dettagli, diamo un'occhiata ai passaggi chiave e ai contenuti principali della lavorazione CNC dalla seguente tabella:

| Fase centrale | Compiti principali | Input/strumento chiave | Risultato/obiettivo chiave |

|---|---|---|---|

| 1. Programmazione | Convertire l'intento progettuale in istruzioni per la macchina | Modello CAD, software CAM | Codice G (istruzioni del percorso utensile) |

| 2. Serraggio | Assicurarsi che il pezzo grezzo sia stabile e posizionato correttamente durante la lavorazione | Billetta di metallo solido (Billet), fissaggio, tavolo della macchina utensile | Pezzo da lavorare fissato saldamente e posizionato con precisione |

| 3. Taglio | Rimuovere con precisione il materiale in eccesso secondo le istruzioni per formare la forma desiderata | Macchine utensili CNC (fresatrici/torni), utensili rotanti ad alta velocità, refrigeranti | Parti prossime alla forma finale (lavorazione grezza/finitura) |

| 4. Post-elaborazione | Migliorare la qualità superficiale e le prestazioni delle parti ed eseguire la verifica finale | Utensili per sbavatura, sabbiatrici, vasche di anodizzazione, strumenti di misura | Parti finite che soddisfano i requisiti di progettazione (dimensioni, superficie, funzione) |

Figura 1: Componenti metallici lavorati e formati su misura per applicazioni precise da LS Manufacturing

Programmazione: l'interprete del design digitale

Processo: è l'inizio e il cervello dell'intero processo di lavorazione. Gli ingegneri progettano prima o ottengono un modello 3D specifico del componente in un software di progettazione assistita da computer (CAD). Questo viene poi interpretato in un software di produzione assistita da computer (CAM). I percorsi utensile, le condizioni di taglio (velocità, avanzamento, profondità di taglio), la scelta dell'utensile, ecc., vengono pianificati e programmati con cura dagli ingegneri in base alle proprietà del materiale, alla tolleranza richiesta, alla finitura superficiale e alle capacità della macchina utensile. La funzione principale del software CAM è quella di tradurre complesse geometrie 3D e lavorazioni in una serie di istruzioni precise, il codice G, che le macchine CNC possono utilizzare per eseguire le operazioni.

Importanza: la qualità della programmazione influirà direttamente sull'efficienza, la precisione e la qualità del pezzo finito. Una buona programmazione può ridurre i percorsi utensile, eliminare gli sprechi, eliminare le collisioni, massimizzare l'utilizzo del materiale e raggiungere le tolleranze e le finiture superficiali desiderate.

Il serraggio: una solida base

Processo: l'operatore posiziona quindi il pezzo solido di materiale metallico (ad esempio, una billetta) su un tavolo o sul mandrino di una macchina CNC (che il più delle volte è una fresatrice o un tornio). Ciò comporterà l'utilizzo di attrezzature speciali (ad esempio, mandrini, morse, morsetti, maschere speciali, ecc.) per mantenere la billetta salda e stabile, evitando che vibri o si muova a causa dell'urto o dello stress delle forze di taglio ad alta velocità.

Punti chiave: il posizionamento preciso e il serraggio rigido sono entrambi importanti. Anche un piccolo errore di posizionamento o un serraggio allentato possono causare errori di lavorazione o addirittura scarti di pezzi. Il sistema di serraggio deve essere progettato specificamente per garantire rigidità e consentire l'accesso dell'utensile a tutte le superfici da lavorare.

Taglio: "Scultura digitale di precisione"

Processo: questo è il collegamento centrale della lavorazione CNC. Il sistema di controllo della macchina utensile legge ed esegue le istruzioni in codice G. Il mandrino fa girare l'utensile selezionato (ad esempio, frese, punte, utensili da tornio, ecc.) ad alta velocità.

Allo stesso tempo, il servomotore della macchina utensile aziona con precisione l'utensile e/o la tavola per muoversi lungo gli assi X, Y, Z e altri, seguendo il percorso programmato. Il bordo affilato dell'utensile entra in contatto con il pezzo grezzo, tagliando strato dopo strato, rimuovendo continuamente il materiale indesiderato. Il refrigerante viene solitamente utilizzato per eliminare i trucioli, ridurre la temperatura dell'area di taglio e lubrificare l'utensile, prolungandone la durata e migliorandone la qualità superficiale.

Lavorazione multiasse:

3 assi: la forma più elementare, l'utensile può muoversi su tre assi lineari, X, Y e Z. Adatto per la lavorazione di parti con forme relativamente semplici e caratteristiche principali situate sulla parte superiore e sui lati (come parti di piastre, cavità semplici).

4 assi: un asse di rotazione viene aggiunto sulla base di 3 assi (solitamente ruotanti attorno all'asse X o all'asse Y, denominati asse A o asse B). Consentendo la rotazione del pezzo, l'utensile può lavorare il lato e parte della superficie non verticale del pezzo, riducendo i tempi di serraggio (ad esempio, per la lavorazione di scanalature di forma speciale e di scritte su cilindri).

5 assi : vengono aggiunti due assi di rotazione sulla base di 3 assi lineari (X, Y, Z) (i più comuni sono l'asse A attorno all'asse X e l'asse B attorno all'asse Y, oppure l'asse C attorno all'asse Z più un asse di rotazione). L'utensile può avvicinarsi alla superficie del pezzo da qualsiasi direzione e superfici curve estremamente complesse, cavità profonde e sottosquadri (come giranti, testate di motori e cavità di stampi di precisione) possono essere lavorate in un unico serraggio, migliorando notevolmente la capacità di lavorazione e la precisione di pezzi complessi.

Figura 2: Diagramma di processo per la quotazione della produzione di componenti lavorati specializzati da parte di LS Manufacturing

Post-elaborazione: finitura e garanzia di qualità

Processo: i pezzi lavorati (solitamente chiamati "pezzi lavorati") non sono solitamente i prodotti finali. Possono presentare bave affilate, segni specifici di lavorazione o richiedere specifiche proprietà superficiali e di protezione.

Operazioni comuni:

- Sbavatura: rimozione manuale o automatica delle bave taglienti generate dai bordi di taglio per garantire la sicurezza e il successivo assemblaggio.

- Sabbiatura/lucidatura: migliora la finitura superficiale e ottiene un effetto opaco o brillante uniforme.

- Anodizzazione (principalmente per componenti in alluminio): forma una pellicola di ossido dura e resistente alla corrosione sulla superficie e può essere colorata per migliorarne l'estetica e la resistenza all'usura. Altri trattamenti superficiali includono galvanica, spruzzatura, ecc.

- Misurazione e ispezione: utilizzando strumenti come calibri, micrometri, misuratori di altezza, macchine di misura a coordinate (CMM), ecc., controlliamo rigorosamente le dimensioni critiche, le tolleranze geometriche (come planarità, rotondità, posizione) e la rugosità superficiale dei componenti per garantire che siano pienamente conformi ai disegni di progetto e alle specifiche tecniche. Questa è la fase finale del controllo qualità.

Qual è la differenza tra la fabbricazione di lamiere e la lavorazione CNC?

Ora che abbiamo capito come funzionano entrambi i processi, confrontiamoli direttamente in base alle dimensioni che più interessano agli ingegneri.

| Dimensione di confronto | Fabbricazione di lamiere | Lavorazione CNC | Commenti degli esperti |

|---|---|---|---|

| Tolleranza di precisione | Generalmente ±0,2 mm o superiore. Essendo notevolmente influenzata dal rimbalzo del materiale, dall'usura dello stampo, dalla deformazione della saldatura, ecc., l'elevata precisione richiede utensili complessi o lavorazioni secondarie. | Solitamente ±0,025 mm o superiore (livello micrometrico). L'attrezzatura ha un'elevata precisione e può eseguire lavorazioni di precisione di elementi complessi in modo stabile. | "Adattamento dei cuscinetti, assemblaggio di precisione, requisiti complessi di tolleranza superficiale? Il CNC è una scelta affidabile. La lamiera richiede processi aggiuntivi per garantire la precisione." |

| Struttura dei costi | Basso costo delle materie prime e alto tasso di utilizzo dei materiali (meno sprechi). Pezzo singolo/piccolo lotto: elevato costo dello stampo/attrezzature, elevato costo unitario dopo l'ammortamento. Grande lotto: il costo dello stampo è diluito e il costo unitario è molto competitivo. | Elevato costo della materia prima (pezzo intero di materiale), basso tasso di utilizzo del materiale (trucioli di scarto). Pezzo singolo/piccolo lotto: costi di avviamento relativamente bassi (la programmazione è sufficiente), non è richiesto alcun costo di stampo. Lotti di grandi dimensioni: il costo aumenta linearmente con il tempo di lavorazione e non si verificano economie di scala. | "Prototipo/piccoli lotti? Il CNC è più flessibile ed economico. Grandi lotti di pezzi semplici? I costi della lamiera sono esorbitanti. Pezzi complessi in grandi lotti richiedono una valutazione completa." |

| Velocità di produzione (tempo di consegna) | Parti semplici (come piastre piane, piegature singole): estremamente veloci (in pochi minuti), soprattutto quando si hanno stampi già pronti. Parti complesse/saldatura e assemblaggio richiesti: molti processi (taglio, punzonatura, piegatura, saldatura, rivestimento) e il tempo di ciclo totale è notevolmente prolungato. | Il tempo di lavorazione è solitamente più lungo (ore o addirittura giorni/pezzo). Forme 3D complesse, cavità profonde e dettagli fini aumentano significativamente i tempi di lavorazione. Le attrezzature multiasse possono migliorare l'efficienza, ma sono comunque più lente della semplice lamiera. | "1.000 semplici staffe? La lamiera può essere realizzata in un giorno. Una scatola/guscio complesso? La lavorazione CNC può richiedere diversi giorni. I requisiti di velocità sono la considerazione fondamentale!" |

| Gradi di libertà geometrici | Limitato. Si basa principalmente su contorni 2D + piegatura/formatura + saldatura/connessione. È difficile realizzare superfici complesse, cavità profonde, cavità chiuse o caratteristiche 3D fini integrate. | Molto alta. È possibile realizzare quasi tutte le forme 3D progettabili, comprese superfici complesse, cavità profonde, strutture cave, texture sottili e parti integrate (senza punti di connessione). | "Progetto come origami o assemblaggio? La lamiera è fattibile. Progetto come scultura o con una struttura interna complessa? La lavorazione CNC è l'unica soluzione." |

| Resistenza e caratteristiche del materiale | Si verifica un incrudimento agli angoli e la resistenza locale può essere migliorata, ma possono anche essere introdotte tensioni residue. I punti di saldatura/connessione sono potenziali punti deboli, che influiscono sulla resistenza complessiva e sulla tenuta. Lo spessore del materiale è relativamente uniforme. | I componenti vengono lavorati da un unico pezzo di materiale, mantenendo la struttura reticolare originale e uniforme e le prestazioni (resistenza, tenacità, conduttività termica, ecc.) del materiale. Buona integrità, nessuna zona di collegamento debole, adatto per requisiti di elevata integrità. | "Stress elevato, elevata fatica, elevata tenuta o severi requisiti di integrità? I pezzi stampati in un unico pezzo con macchine CNC sono solitamente più affidabili. La lamiera deve essere maneggiata con cura nei punti di giunzione." |

| Scenari applicativi tipici | Telaio, armadi, staffe, gusci, telai, condotti di ventilazione, coperture in lamiera, parti strutturali semplici. | Parti di precisione, stampi, attrezzature, parti di motori/trasmissioni, gusci complessi, parti di dispositivi medici, prototipi, opere d'arte. | "La funzione determina la forma, e la forma determina il processo. Chiarire i requisiti fondamentali delle parti è il primo passo nella scelta di un processo!" |

Commenti degli esperti:

- Il CNC è la scelta migliore per la precisione: il CNC è la prima scelta quando ci sono rigidi requisiti di tolleranze a livello di micron e abbinamenti di precisione complessi.

- L'efficienza dei costi dipende dalla dimensione del lotto:

- Piccoli lotti/prototipi: la lavorazione CNC si avvia rapidamente, non comporta costi di stampaggio ed è solitamente più conveniente.

- Grandi lotti di parti semplici: la lamiera presenta un enorme vantaggio in termini di costi grazie all'elevatissimo utilizzo del materiale e alla rapidità di stampaggio/piegatura.

- Grandi lotti di parti complesse: è richiesta una contabilità dettagliata dei costi (tempo di lavorazione CNC rispetto a processi multipli di lavorazione della lamiera + costi dello stampo).

- La richiesta di velocità determina il risultato:

- Parti semplici e massicce: la velocità nella lavorazione della lamiera (in particolare nello stampaggio) è ineguagliabile.

- Pezzo singolo complesso/piccolo lotto: il CNC è relativamente veloce (rispetto all'attesa dell'apertura dello stampo), ma la lavorazione in sé richiede molto tempo.

- La complessità geometrica è la svolta: forme 3D complesse, cavità profonde e strutture integrate sono il dominio assoluto del CNC; la lamiera è adatta alle geometrie "espandibili" composte da piani + pieghe.

- Considerazioni sull'integrità strutturale: lo stampaggio CNC monoblocco offre una protezione più affidabile per le parti portanti chiave con elevati requisiti di resistenza complessiva, resistenza alla fatica e tenuta stagna; la lamiera richiede un'attenzione particolare alla progettazione e alla qualità dei punti di collegamento.

- Iniziare dalla domanda: il fulcro della selezione del processo è sempre costituito dai requisiti funzionali, dai requisiti prestazionali (precisione/resistenza), dalla complessità geometrica, dal budget e dalla quantità di componenti. Questa tabella fornisce la base fondamentale per prendere decisioni oculate in questi ambiti.

Questa tabella evidenzia chiaramente le differenze essenziali e i rispettivi vantaggi dei due processi in diverse dimensioni fondamentali che interessano maggiormente gli ingegneri (costo, velocità, precisione, capacità, resistenza) ed è integrata dai commenti degli esperti per indicare le considerazioni chiave per la selezione.

Analisi di casi pratici: un percorso verso l'ottimizzazione dei costi per un alloggiamento di un controller industriale

Contesto ed esigenze del cliente: un'azienda leader nel settore dell'automazione ha progettato un nuovo controller PLC industriale che richiedeva una protezione robusta. Il piano originale prevedeva di utilizzare un intero pezzo di lega di alluminio 6061 (lavorazione CNC) per la produzione dell'alloggiamento e ha chiesto a LS un preventivo.

Sfida iniziale: in base al progetto del cliente (fresatura di un intero pezzo di alluminio), abbiamo stimato il costo della lavorazione CNC in 180 dollari al pezzo. Sebbene soddisfacesse i requisiti, ci siamo resi conto che non era la soluzione più conveniente.

Creazione di valore proattiva da parte di LS: grazie alla nostra profonda esperienza nei processi di lavorazione dei metalli, abbiamo contattato proattivamente il cliente per discutere dell'ottimizzazione del progetto. Abbiamo avanzato un suggerimento chiave: trasformare il progetto da "lavorazione CNC completa" a soluzioni di "processo di lavorazione della lamiera".

Il cuore della nuova soluzione: selezionare la lamiera in lega di alluminio 5052 da 3 mm.

Processo di produzione: taglio laser, tranciatura di precisione → piegatura di precisione, formatura → rinforzo tramite saldatura delle parti chiave → rettifica necessaria della saldatura.

Risultati e valore: il cliente ha accolto con entusiasmo la nostra proposta di lamiera. Il preventivo per la soluzione ottimizzata è stato di soli 45 dollari al pezzo.

Vantaggi principali: riduzione dei costi del 75%! Sono stati ottenuti risparmi significativi sui costi, garantendo al contempo la resistenza, il livello di protezione e la funzionalità richiesti dal prodotto.

La proposta di valore di LS: questo caso dimostra chiaramente i principali vantaggi di LS: non siamo solo il vostro affidabile esecutore di produzione, ma anche il vostro consulente di fiducia per i processi di produzione e il vostro partner per l'ottimizzazione dei costi. Utilizziamo attivamente le nostre competenze professionali per rivedere la progettazione (Design for Manufacturing, DFM) e individuare percorsi di processo più efficienti ed economici (come la sostituzione del CNC con la lamiera in questo caso), offrendo in definitiva reali vantaggi competitivi ai clienti.

Scegliendo LS , non avrete solo un fornitore, ma anche un partner strategico impegnato a utilizzare le competenze professionali nella produzione per ridurre attivamente i costi e aumentare l'efficienza. Non vediamo l'ora di utilizzare la stessa prospettiva professionale per creare valore per il vostro prossimo progetto!

Figura 3: Parti lavorate CNC personalizzate in mostra per i servizi online di LS Manufacturing

FAQ - Domande e risposte rapide su lamiere e lavorazioni meccaniche

1. La lamiera è sempre più economica della lavorazione CNC?

Non necessariamente. La lamiera è solitamente più economica quando ha pareti sottili (<6 mm), una struttura semplice e può essere stampata/piegata grazie all'elevato utilizzo del materiale e all'elevata velocità di produzione. Tuttavia, i pezzi lavorati tramite CNC possono essere più economici quando si tratta di forme tridimensionali complesse, materiali spessi (>10 mm) o cavità ad alta precisione. Il costo finale dipende dalla complessità del progetto, dalle dimensioni del lotto, dallo spessore del materiale e dai requisiti di tolleranza e deve essere valutato caso per caso.

2. Cos'è la "lavorazione della lamiera"? Questo termine è problematico?

"Lavorazione meccanica della lamiera" è un termine comune nel settore che si riferisce a processi di formatura a freddo come taglio, punzonatura, piegatura e saldatura di lamiere (solitamente di spessore compreso tra 0,5 e 6 mm). Sebbene "lavorazione meccanica" includa in senso lato la lavorazione CNC, si riferisce specificamente al processo di deformazione plastica delle lamiere, che è sostanzialmente diverso dalla lavorazione meccanica (taglio per rimuovere materiale). Sebbene il termine non sia del tutto rigoroso, può distinguerlo accuratamente da fusione, forgiatura o lavorazione meccanica.

3. Come faccio a scegliere il materiale giusto per il mio progetto?

Innanzitutto, chiarire i requisiti funzionali: scegliere acciaio ad alta resistenza (come l'SPCC) per le parti portanti, acciaio inossidabile (304/316) o alluminio (5052) per la resistenza alla corrosione e alluminio (6061) o lega di magnesio per la leggerezza. In secondo luogo, considerare il processo: la piegatura complessa richiede materiali con buona duttilità (evitare l'alluminio duro) e la saldatura preferisce acciaio a basso tenore di carbonio/acciaio inossidabile. Infine, valutare costi e ambiente: utilizzare acciaio laminato a freddo per le parti ordinarie e acciaio zincato per le parti esterne, bilanciando budget e requisiti di durata.

Riepilogo

La differenza fondamentale tra la produzione di lamiera e la lavorazione CNC risiede nei loro oggetti di processo principali e nelle forme finali: la produzione di lamiera si concentra su taglio, piegatura, stampaggio, giunzione e altre operazioni su lamiere. L'obiettivo principale è produrre in modo efficiente parti a parete sottile, a forma di scatola e a conchiglia tramite deformazione; mentre la lavorazione CNC (principalmente fresatura e tornitura ) utilizza utensili rotanti per tagliare e rimuovere materiali solidi (metallo, plastica, ecc.) ed è adatta alla produzione di parti tridimensionali con forme tridimensionali complesse, caratteristiche di precisione ed elevata accuratezza dimensionale. Sebbene le due tecniche siano spesso utilizzate insieme, si tratta di processi essenzialmente complementari. La scelta dipende dalle caratteristiche geometriche, dallo spessore del materiale e dai requisiti di produzione delle parti richieste: la lamiera è preferita per le strutture a parete sottile, mentre i componenti tridimensionali complessi di precisione si affidano alla lavorazione CNC.

"Sei ancora indeciso se i tuoi componenti debbano essere realizzati in lamiera o tramite lavorazione CNC? Non tirare più a indovinare. In LS disponiamo di attrezzature all'avanguardia e di ingegneri senior per entrambi i processi. Carica subito il tuo file CAD : la nostra piattaforma online non solo ti fornirà preventivi immediati per la lavorazione CNC , ma i nostri ingegneri valuteranno proattivamente la possibilità di utilizzare processi di lavorazione della lamiera per trovare il percorso produttivo più economico ed efficiente per te!"

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .