La fresatura CNC per la produzione personalizzata è la più versatile tra le tecniche sopra elencate; tuttavia, il possibile problema che può sorgere durante la produzione è rappresentato dai limiti di budget e di tempo, che potrebbero andare oltre il previsto, a causa dell'impossibilità di essere pronti per la produzione. Potrebbero inoltre presentare progetti complessi.

Ciò è dovuto alla divergenza tra progettazione e produzione. Nella produzione personalizzata e nella lavorazione CNC , è possibile che il professionista della progettazione non sia a conoscenza del processo richiesto nella produzione personalizzata. Non sarà in grado di cogliere le sfumature della produzione personalizzata, ad esempio l'accessibilità degli utensili, le difficoltà di configurazione o le operazioni secondarie. Pertanto, il tipico processo di revisione non includerà le informazioni necessarie durante l'ottimizzazione.

Fresatura CNC per produzione personalizzata: la guida di riferimento completa

| Categoria | Considerazione chiave | Impatto sulla progettazione/processo | Fattore costo e tempo |

Progettazione delle parti | Complessità della geometria | Tasche profonde, pareti sottili, angoli interni acuti aumentano la difficoltà. | Alto ( più configurazioni, strumenti speciali ) |

Tolleranze | Tolleranze di fresatura CNC più precise comportano velocità di lavorazione inferiori e più ispezioni. | Alto: il costo aumenta esponenzialmente | |

Standardizzazione delle funzionalità | Utilizzando dimensioni di foro standard, i raggi degli utensili riducono la necessità di costruire utensili speciali. | Abbassa (riduce l'attrezzatura/l'impostazione) | |

Materiale | Lavorabilità | Alluminio: facile da lavorare, acciaio inossidabile: duro ; l'alluminio ha proprietà di lavorabilità più elevate rispetto all'acciaio inossidabile. | Influisce direttamente sul tempo di ciclo e sul costo degli utensili |

Forma di scorta | I pezzi grezzi con forma quasi netta riducono gli scarti; risparmio con i pezzi grezzi standard. | Costo del materiale e tempo di sgrossatura | |

Pianificazione dei processi | Strategia di installazione | I progetti con configurazione singola riducono al minimo gli errori, mentre i progetti complessi ne richiedono più di uno. | Alto (tempo di fissaggio e allineamento) |

Ottimizzazione del percorso utensile | Il percorso utensile ottimizzato riduce i tempi di taglio in aria. | Importante ( risparmia tempo macchina ) | |

Fornitore | Capacità tecnica | Abbinamento delle esigenze dei pezzi (ad esempio, 5 assi ) alle attrezzature e alle competenze dell'officina. | Fondamentale per la fattibilità e la qualità |

Feedback DFM | Input tempestivo sulle modifiche di progettazione per una produzione più semplice ed economica. | Riduce i costi e previene le rilavorazioni |

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ora, è vero che esistono moltissimi scritti sull'argomento della fresatura CNC , ma pochissimi sono scritti da persone che sono attivamente coinvolte in questo settore. Questo manuale non deve la sua origine a un ambiente immacolato, ma al mondo stesso, all'officina stessa, dove la precisione è la parola d'ordine su cui non si può negoziare. Questo tipo di comprensione si è sviluppata sui campi di battaglia della lotta contro leghe dure, geometrie difficili e la filosofia della perfezione stessa.

La chiave del successo della nostra azienda è l'implementazione efficace dei nostri processi. Nell'ultimo decennio, siamo stati in grado di consegnare oltre 50.000 componenti personalizzati lavorati a CNC. Ancora più importante, ognuno di questi componenti, che si tratti di un componente di un'apparecchiatura medica utilizzata per salvare vite umane o di un elemento di fissaggio aerospaziale sottoposto a notevoli sollecitazioni, ci ha fornito un'esperienza di apprendimento pratico. Le linee guida ASTM International sono state seguite scrupolosamente.

Le conoscenze attuali sono quelle che applichiamo quotidianamente nelle nostre attività produttive. Sappiamo cosa sapere, quali sono gli avanzamenti e le velocità ottimali quando si lavora con l' acciaio inossidabile 316L, nonché le procedure da seguire per garantire una finitura perfetta, come richiesto dalla National Association for Surface Finishing (NASF) .

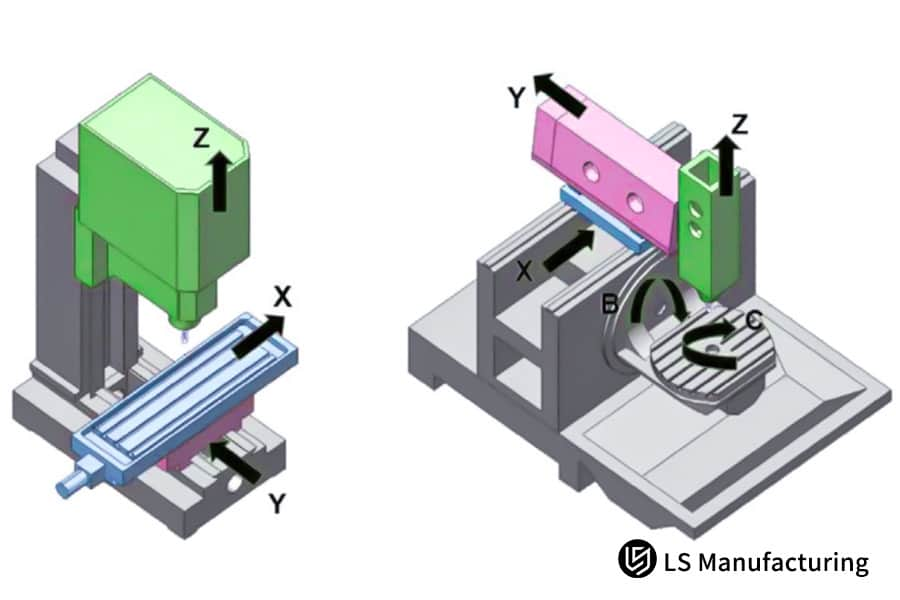

Figura 1: Progettazione di parti per fresatura CNC multiasse spiegata da LSManufacturing

Quali fattori di progettazione hanno il maggiore impatto sui costi della fresatura CNC?

Conoscere i fattori di costo della fresatura CNC è il segreto per implementare con successo tagli di prezzo significativi. Sebbene il prezzo finale sia una cifra singola, è la somma di una varietà di variabili interagenti. Un'analisi accurata dei costi di lavorazione è la chiave per capire da dove si possono ottenere i maggiori risparmi, non dalla linea di produzione, ma dalle prime fasi della progettazione stessa, molto prima che la prima fresa tocchi il metallo. Le principali forze che determinano i costi nel controllo dei costi di produzione sono:

- Tempo di ciclo (utilizzo della macchina): questa è spesso la componente di costo più importante. Ogni minuto trascorso da un componente sulla macchina comporta costi. I fattori che aumentano il tempo di ciclo includono contorni 3D complessi, eccessiva asportazione di materiale e tolleranze inutilmente strette che richiedono passate di lavorazione più lente e precise.

- Geometria e complessità dei componenti: in ogni caso, la complessità è un ambito in cui anche le considerazioni sui costi sono certamente un fattore determinante. Sarebbero necessarie macchine complesse con tempi di lavorazione più lunghi quando si trattano geometrie che includono tasche profonde con raggi di spigolo vivi, pareti che potrebbero essere soggette a vibrazioni e geometrie all'interno di tali tasche che richiederebbero un'estensione in profondità.

- Selezione del materiale e scarti: come affermato in precedenza, oltre al costo legato alla selezione del materiale da utilizzare, l'altro costo che viene influenzato dal materiale selezionato è l'effetto sui costi di lavorazione. Ad esempio, l'utilizzo di un materiale robusto come il titanio implica un taglio pesante, con conseguenti tempi di ciclo di taglio più lunghi. Inoltre, anziché tagliare l'80% del materiale da un pezzo solido, questo verrebbe utilizzato in modo inefficace nella progettazione di un articolo che taglierà l'80% da un materiale quasi completamente fuso.

- Tolleranze e finiture superficiali: le tolleranze che superano il valore funzionalmente richiesto aumentano di quasi la metà il costo. Il motivo è che, invece di avere una tolleranza di ±0,1 mm , dovrà essere di ±0,025 mm , il che costerà dieci volte di più. Il motivo è che se la superficie che non necessita di lucidatura deve essere lucidata o rettificata, ci vorrà molto tempo.

In sintesi, un efficace controllo dei costi di produzione inizia con una progettazione intelligente. Concentrandosi sulla progettazione in funzione della producibilità, si influenzano direttamente i principali fattori di costo della fresatura CNC . Un'analisi dei costi di lavorazione ben eseguita, che tenga conto fin dall'inizio di tempo ciclo, complessità e specifiche, è lo strumento più efficace per progettare componenti di fresatura CNC che siano allo stesso tempo di alta qualità ed economicamente vantaggiosi.

Come ottenere il miglior equilibrio tra costi e prestazioni attraverso la selezione dei materiali?

Per un rapporto costo-prestazioni ottimale nei processi di lavorazione CNC , il processo deve iniziare anche con un'ottimizzazione intelligente della selezione dei materiali . Non è sempre possibile scegliere il materiale con le migliori proprietà; deve essere il materiale più idoneo a soddisfare i requisiti funzionali in modo ottimale, al fine di ottenere il minor costo del progetto.

| Tipo di materiale | Considerazione dei costi | Nota sulla lavorabilità e sulle prestazioni |

| Alluminio (ad esempio, 6061) | Minori costi di materiali e lavorazioni. Ottimo per soluzioni economiche . | Elevata lavorabilità, buon rapporto resistenza/peso . Ampiamente utilizzato per prototipi e involucri. |

| Plastica (ad esempio, Delrin, PEEK) | Il costo del materiale varia; spesso il costo della lavorazione è inferiore. | Facile da lavorare; le proprietà funzionali (ad esempio, resistenza chimica, basso attrito) determinano la selezione. |

| Acciai dolci e per utensili | Costo del materiale moderato; costi di lavorazione più elevati rispetto all'alluminio. | Buona resistenza ; utilizzato per stampi, attrezzature e componenti industriali. Ottimo rapporto tra durata e costo. |

| Acciai inossidabili (ad esempio, 304, 316) | Costo elevato dovuto alla natura del materiale e agli elevati costi di lavorazione. | La resistenza alla corrosione è fondamentale . Più abrasivo, comporta una più rapida usura dell'utensile e tempi di ciclo più lunghi. |

| Titanio e Inconel | Elevati costi dei materiali e della lavorazione. | Utilizzato per la massima resistenza/peso o per temperature estreme. Difficile da lavorare, richiede processi specializzati. |

In conclusione, la progettazione più efficace di componenti fresati CNC considera la producibilità fin dall'inizio. Collaborando con il vostro partner di produzione durante la fase di progettazione, potete valutare alternative, come l'utilizzo di un acciaio pre-temprato anziché sottoporre a trattamento termico un tipo di acciaio più morbido, per identificare le soluzioni di materiali più economiche che offrano le prestazioni necessarie, raggiungendo il rapporto costo-prestazioni ideale.

Figura 2: Principi di progettazione chiave per componenti fresati CNC personalizzati ed economici di LS Manufacturing

Quale tipo di progettazione strutturale può ridurre efficacemente i tempi di elaborazione?

L'ottimizzazione della progettazione strutturale a livello strategico rappresenta, in realtà, uno dei metodi più efficaci per raggiungere l'obiettivo di ridurre i tempi di lavorazione e i costi di produzione. In questo contesto, il ruolo degli ingegneri nella progettazione dei componenti, in termini di producibilità, mira a ridurre la complessità, garantendo soluzioni di lavorazione efficienti .

| Strategia di progettazione | Esempio di implementazione | Impatto sulla lavorazione |

| Geometria facile | Eliminare tutte le superfici curve trasformandole, ove possibile, in superfici piane. | Percorsi utensile multiasse semplificati e codice. |

| Standardizzare le caratteristiche | Utilizzare valori generici per i diametri dei fori, i raggi degli angoli e le dimensioni delle filettature | Riduce le modifiche agli utensili e le potenziali fonti di errore. |

| Previene la creazione di cavità profonde e strette | Regolare le dimensioni delle tasche in modo che siano proporzionali alle dimensioni e alle capacità degli utensili . | Elimina la necessità di utilizzare utensili di presa e la relativa lentezza. |

| Progetti di fissaggio instabili | Utilizzare superfici e sporgenze parallele. | Facile da montare, facile da montare e poi tagliare ad alta velocità, senza vibrazioni durante il taglio. |

| Eliminare le pareti sottili e le regioni alte | Rinforzare sezioni sottili o progettare come assemblaggi separati. | Previene le vibrazioni , riduce la necessità di leggere passate di finitura e migliora la precisione. |

L'adozione di una progettazione strutturale ottimizzata, con particolare attenzione alla semplicità e alla standardizzazione, è alla base di soluzioni di lavorazione efficienti . Si potrebbe sostenere che questo approccio proattivo contribuirebbe a garantire che ogni singolo aspetto del vostro progetto di fresatura CNC personalizzato non solo soddisfi un obiettivo prefissato, ma abbia anche un valore intrinseco in termini di rapidità ed economicità.

In che modo la progettazione delle tolleranze influisce sui costi e sulla qualità della lavorazione?

L' ottimizzazione della progettazione delle tolleranze è fondamentale per il controllo della qualità e dei costi di produzione. Sebbene la fresatura di precisione sia di primaria importanza nella produzione , ogni fase successiva ha un costo molto elevato. Nel tentativo di raggiungere un equilibrio precisione-costo, è necessario determinare dove la precisione è specificata funzionalmente, dove è specificata convenzionalmente e dove è funzionalmente richiesta. L'impatto di una strategia di impostazione delle tolleranze ragionevole può essere profondo sia in termini di qualità che di costi:

Costo esponenziale di livelli di tolleranza più elevati

Il costo non sarà lo stesso se il livello di tolleranza è ±0,025 mm o ±0,1 mm . Il costo sarebbe esponenziale se i livelli di tolleranza fossero piccoli, poiché le macchine funzionerebbero a velocità inferiori con l'uso di attrezzature specializzate e persino misurazioni con CMM .

Processo di lavorazione e tempo di ciclo

In questo scenario, gli operatori potrebbero trovarsi in una situazione in cui, nel rispetto del limite di tolleranza, sono costretti a fare affidamento su condizioni di lavorazione sicure nel tentativo di soddisfare questo requisito specifico senza alcuna variazione. In questo caso, considerando il tempo ciclico del prodotto lavorato risultante, gli effetti sono significativi e comportano costi aggiuntivi, come indicato di seguito. È piuttosto paradossale notare che, oltre a contribuire a questo requisito di costo, la percentuale di probabilità di scarto aumenta a causa delle variazioni nel rigoroso limite di accettabilità.

Funzione sulla forma

Un'impostazione ragionevole delle tolleranze dovrebbe anche tenere conto della funzione svolta dal componente. Le aree di contatto critiche richiederebbero tolleranze rigorose, mentre le aree che richiedono dimensioni da un punto di vista estetico e non funzionale potrebbero utilizzare tolleranze standard, il che di fatto ridurrebbe i costi di fresatura CNC .

In conclusione, un approccio intelligente all'ottimizzazione della progettazione delle tolleranze non consiste nel minimizzare la precisione, ma nell'applicarla strategicamente. Conducendo un'analisi funzionale per definire un'impostazione di tolleranza ragionevole per ogni caratteristica, i produttori possono raggiungere il necessario equilibrio tra precisione e costi , garantendo le prestazioni dei componenti e lavorando attivamente per ridurre i costi di fresatura CNC e semplificare la produzione.

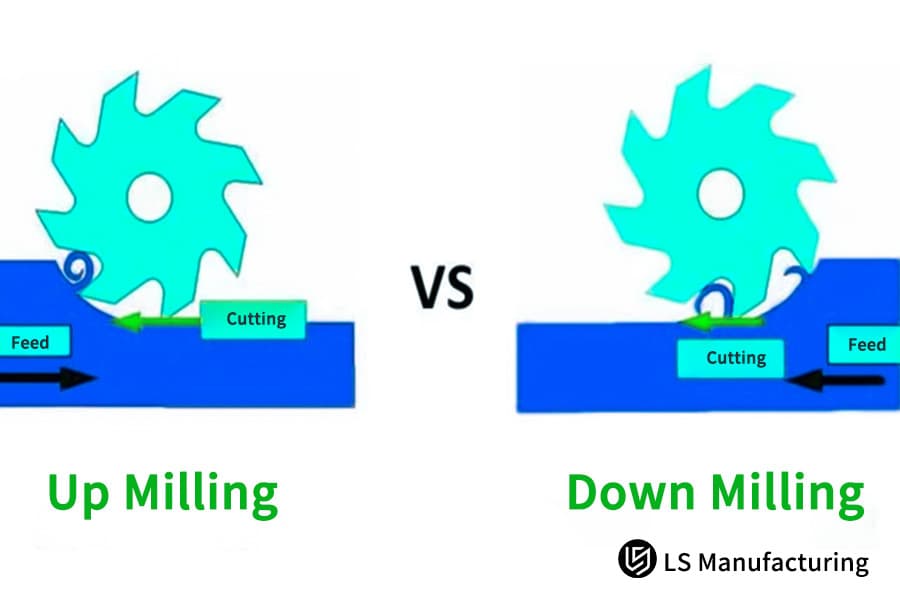

Figura 3: Confronto tra fresatura convenzionale e fresatura concorde nei metodi di produzione CNC di LS Manufacturing

Come ridurre i costi di produzione attraverso una progettazione standardizzata?

L'implementazione della standardizzazione della progettazione è una strategia di riduzione dei costi efficace ma spesso trascurata. Nel contesto della fresatura CNC per la produzione personalizzata , la standardizzazione non limita la creatività, ma piuttosto semplifica la produzione eliminando le varietà non necessarie. Il principio fondamentale è massimizzare il riutilizzo di elementi di produzione collaudati ed efficienti. I vantaggi della standardizzazione, sia in termini di costi che di affidabilità, sono significativi:

Minori tempi di installazione e costi di attrezzaggio

Si otterrebbe un'ampia standardizzazione su un numero molto inferiore di modelli di utensili, basati sulle dimensioni dei fori, sui raggi degli angoli e sui tipi di filettature presenti in officina, che rientrerebbero nelle categorie definite sopra. Ciò ridurrebbe notevolmente i tempi di attrezzaggio degli utensili, poiché rappresentano uno dei fattori più importanti che ostacolano l'avanzamento di un lavoro. Sarebbe inoltre possibile acquistare utensili di qualità in grandi quantità.

Affidabilità migliorata del processo e della qualità

L'utilizzo di parametri standard consentirebbe agli operatori di contare su velocità, avanzamenti e prestazioni di processo standard. La conoscenza acquisita nel caso specifico consentirebbe un processo più vicino all'eliminazione degli errori riscontrati durante la programmazione. In questo modo, si determinerebbe l'affidabilità dei prodotti di qualità realizzati.

Semplificazione dell'inventario e degli acquisti

Questa standardizzazione a sua volta prosegue fino alla fase di inventario delle materie prime, vale a dire la semplificazione delle materie prime in termini di dimensioni delle barre e delle piastre fino all'approvvigionamento semplificato di componenti hardware standardizzati come viti, perni di centraggio, ecc.

Riduzione al minimo del tempo di commercializzazione dei nuovi progetti

I componenti convenzionali dei set di componenti presenti nella libreria facilitano la progettazione da parte del progettista. Ciò è possibile grazie alla progettazione del componente utilizzando blocchi costitutivi testati. Questa procedura di progettazione riduce i tempi impiegati in questa fase di produzione dei prototipi. Ciò è possibile grazie a una progettazione appropriata dei componenti basata sulla conoscenza del processo di lavorazione.

La standardizzazione della progettazione è una delle strategie di riduzione dei costi che può essere ulteriormente combinata con un impianto di produzione con fresatura CNC per garantire l'efficienza. Il concetto è che, invece di promuovere la diversità, si possono ottenere i vantaggi della standardizzazione , che includono produzione rapida, risparmio sui costi, precisione e, in definitiva, un'azienda manifatturiera agile.

In che modo la scelta del trattamento superficiale influisce sul costo totale?

Prendere decisioni sulla selezione della finitura superficiale è un passo fondamentale per ottenere un progetto di fresatura CNC conveniente . Queste decisioni sono importanti in quanto hanno un impatto diretto sulla resistenza, sulla funzionalità estetica e sulla capacità funzionale di un determinato componente. Tuttavia, queste decisioni non sono prive di elevati costi ad esse associati. Una strategia di ottimizzazione dei costi conveniente in queste scelte implicherebbe garantire che il livello di prestazioni necessario per un componente sia mirato a essere compatibile con il suo ambiente, piuttosto che selezionare il design più resistente, a meno che la sua funzionalità non sia essenziale. Queste decisioni vengono prese attraverso un chiaro confronto dei processi di trattamento in base a diversi fattori:

Costo di elaborazione vs. livello di prestazione

Sebbene lavorazioni specializzate come la pallinatura e l'anodizzazione generale siano relativamente meno costose, si sono rivelate piuttosto efficaci, tenendo presente che svolgono il loro compito di fornire strati protettivi e finiture lucide per prodotti a basse prestazioni. I metodi di lavorazione di livello medio sono mediamente costosi e sono più durevoli e resistenti. Metodi di lavorazione molto specializzati, come la nichelatura chimica e il rivestimento in PTFE , sono molto costosi.

Requisiti di geometria e pre-lavorazione delle parti

Per i processi di galvanica, potrebbero essere richiesti raggi di curvatura specifici per prevenire la formazione di depositi di placcatura e garantire uno spessore uniforme del rivestimento superficiale. I requisiti di lavorazione possono includere la fabbricazione di maschere e i valori della microstruttura superficiale, entrambi misurati tramite la rugosità superficiale Ra .

Conseguenze dei tempi di consegna e delle dimensioni dei lotti

Alcune operazioni di produzione richiedono tempi di consegna lunghi, e può anche essere fattibile esternalizzare la produzione di alcuni componenti a terzisti, il che aumenterebbe i tempi di consegna di alcuni giorni. L'elevato costo della verniciatura può essere standardizzato, rendendo l'anodizzazione relativamente più economica.

Selezione dell'unità dei requisiti funzionali

La scelta del materiale richiede una guida basata sulle specifiche funzionali. È necessaria la conduttività elettrica? In questa specifica circostanza, l'anodizzazione non potrebbe essere eseguita. Non si è influenzati da specifici materiali chimici? È necessario un materiale con un attrito superficiale inferiore? Queste domande devono precedere la definizione delle specifiche, identificando quindi il progetto di fresatura CNC più appropriato o conveniente .

Non sarebbe sbagliato affermare che le tecniche di selezione delle finiture superficiali , insieme a una strategia efficace, siano parte integrante dell'ottimizzazione dei costi . L'analisi delle esigenze relative alle tecniche di finitura superficiale consente di ignorare le spese indesiderate, il che sarebbe utile per garantire che il prodotto finale massimizzi il valore del suo utilizzo.

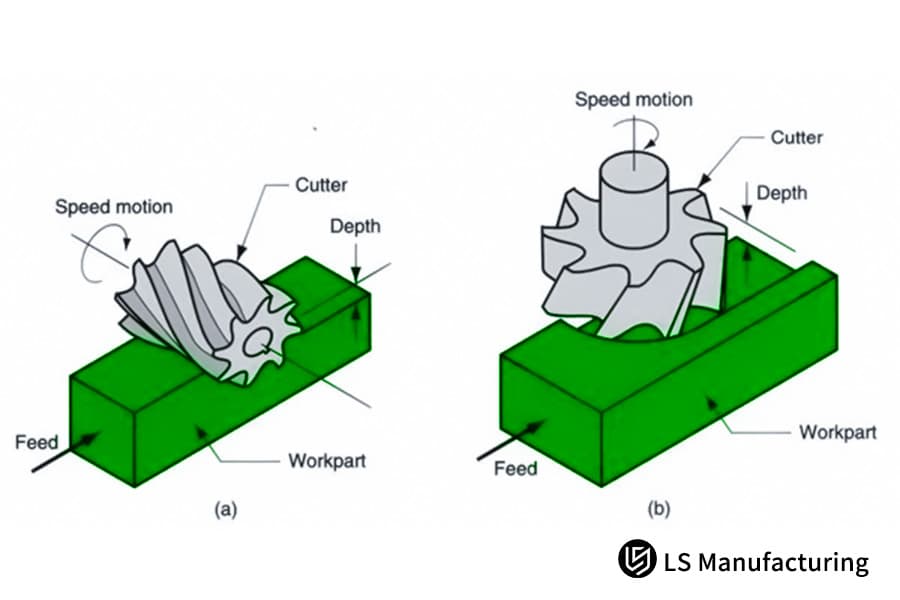

Figura 4: Comprensione dei processi di fresatura CNC per la produzione economica di parti da parte di LS Manufacturing

Come condurre un'analisi di producibilità durante la fase di progettazione?

Un'analisi approfondita della producibilità è l'azione preventiva più efficace che si possa intraprendere per garantire un processo produttivo efficiente e di successo. Un esame approfondito dell'implementazione del progetto, ben prima dell'implementazione stessa, è il modo più efficace per eliminare i problemi prima di costose modifiche progettuali o ritardi nella linea di produzione ed è quindi al centro di qualsiasi passo efficace per ridurre i costi di fresatura CNC . Un'ispezione DFM sistematica si concentra in genere su diverse aree critiche della valutazione del rischio di progettazione :

- Accessibilità degli utensili e fattibilità delle caratteristiche: questo implica la verifica che tutti gli angoli interni, le cavità e i sottosquadri siano raggiungibili con utensili da taglio standard. Caratteristiche come scanalature profonde e strette o fori con un elevato rapporto lunghezza-diametro possono richiedere utensili speciali o angoli di lavorazione impossibili, aumentando drasticamente i costi e la complessità.

- Progettazione per un fissaggio stabile: l'analisi valuta se la geometria del pezzo consente un serraggio sicuro e ripetibile durante la lavorazione. Progetti senza superfici parallele o punti di montaggio adeguati possono richiedere costosi fissaggi personalizzati, aumentare i tempi di attrezzaggio o rischiare che il movimento del pezzo comporti scarti.

- Idoneità di materiale e geometria: questo controllo valuta la compatibilità tra il materiale scelto e il design. Identifica potenziali problemi come pareti eccessivamente sottili che potrebbero vibrare o deformarsi, sezioni inutilmente spesse che sprecano materiale e tempo di lavorazione, o angoli interni acuti che creano concentratori di sollecitazioni e richiedono utensili più piccoli e meno robusti.

- Razionalizzazione delle tolleranze e delle finiture superficiali: una parte essenziale dell'analisi di producibilità è l'analisi di tutte le tolleranze e le finiture superficiali specificate. Questo dovrebbe essere fatto per mettere in discussione le dimensioni specificate, ma che sono funzionalmente specificate e troppo strette, poiché rappresentano importanti elementi di costo, e anche per coordinare le finiture superficiali specificate con i requisiti, piuttosto che finire il componente a costi esorbitanti con il solo scopo di ottenere una finitura superficiale estetica.

In breve, l'ispezione DFM nel processo di progettazione può essere considerata un approccio estremamente proattivo e positivo. La sua valutazione del rischio di progettazione può trasformare qualsiasi ostacolo al processo produttivo in un'opportunità ottimizzata, e il prodotto finale è innovativo, altamente funzionale, economico da produrre e con costi di fresatura CNC notevolmente ridotti .

LS Manufacturing Automotive Parts Industry: Ottimizzazione del design leggero dei supporti motore

Nell'ambito del caso di successo di LS Manufacturing , l'ingegneria integrata è un caso di studio che esemplifica un metodo attraverso il quale l'ingegneria è in grado di affrontare le principali sfide presentate dall'industria automobilistica. Tra queste sfide, una è rappresentata da un problema sorto con un fornitore di primo livello di componenti utilizzati nelle automobili, che ha richiesto una trasformazione radicale nell'ottimizzazione dei componenti automobilistici , ovvero un componente del motore.

Sfida del cliente

Il processo di produzione tradizionale dell'attuale staffa di montaggio del motore e di quella utilizzata nel veicolo del cliente prevedeva la lavorazione meccanica dell'acciaio. In questo caso, l'approccio era eccessivamente ingegnerizzato perché il prodotto finale sarebbe risultato più pesante; questo rappresentava un punto debole del motore in termini di efficienza del veicolo. In secondo luogo, era uno spreco, poiché l'acciaio è piuttosto costoso.

Soluzione di produzione LS

Abbiamo avviato un'analisi completa dei processi di progettazione e produzione di componenti leggeri . Abbiamo sostituito il materiale con una lega di alluminio più resistente, da cui siamo partiti. Successivamente, con uno strumento di ottimizzazione topologica, lo abbiamo ridistribuito in una forma più ottimizzata e con maggiore efficienza, in cui il materiale sarebbe stato sottratto dalle regioni non critiche. Infine, attraverso la lavorazione CNC più rapida di questa forma complessa.

Risultati e valore

In considerazione di ciò, i risultati ottenuti in questo progetto sono stati brillanti. Questo perché il componente finale ha pesato il 25% in meno, con un impatto positivo sul consumo di carburante. Ancora più importante, integrando la riduzione dei materiali, la progettazione dei componenti e tecniche di lavorazione economicamente vantaggiose , è stata ottenuta una riduzione del 30% dei costi di produzione.

Dimostra che è possibile creare valore con un approccio a livello di sistema , in modo che la combinazione di concetti di alleggerimento, processi e conoscenza dei materiali si traduca in prestazioni, costi e sostenibilità dei componenti eccezionali. Pertanto, il caso di successo di LS Manufacturing conferisce all'azienda un vantaggio competitivo.

Hai bisogno di un'analisi DFM dettagliata e di un preventivo per i tuoi componenti? Clicca qui e condividi la tua richiesta!

Come collaborare con i produttori per ottenere il miglior rapporto costi-benefici?

La vera ottimizzazione dei costi inizia con la collaborazione strategica con il produttore . Collaborando con il vostro fornitore di lavorazioni meccaniche durante la fase iniziale di progettazione, potete sfruttare la sua esperienza pratica nella produzione prima che qualsiasi modello venga finalizzato. Questo coinvolgimento proattivo genera un valore significativo ed è uno dei consigli di progettazione per la fresatura CNC più efficaci. Il valore della partecipazione precoce del vostro partner di produzione viene erogato attraverso diversi canali chiave:

- Feedback proattivo DFM (Design for Manufacturability): gli ingegneri con esperienza diretta nella lavorazione meccanica possono identificare immediatamente le caratteristiche difficili, lente o costose da produrre. Possono suggerire piccole modifiche geometriche non critiche , come la regolazione dello spessore di una parete o del raggio di curvatura , che semplificano notevolmente la lavorazione senza comprometterne la funzionalità.

- Approvvigionamento alternativo di materiali e processi: un partner collaborativo può suggerire qualità di materiali più facilmente reperibili o convenienti che soddisfino le vostre specifiche. Può anche consigliarvi se un componente sarebbe più economico come singolo pezzo fresato CNC o come assemblaggio di componenti più semplici , bilanciando i costi di lavorazione con la manodopera di assemblaggio.

- Integrazione di strategie di utensili e attrezzature: la prima presentazione offre al fornitore l'opportunità di formulare una strategia su come implementare al meglio una soluzione di utensili e attrezzature . Può spaziare dalla progettazione di attrezzature di fissaggio pezzo con un'attenzione particolare alla riduzione dei tempi di attrezzaggio alla progettazione di strategie di cambio formato che prevedono un posizionatore a linguetta per posizionare l'articolo in modo da facilitarne la lavorazione.

- Previsione dei costi e analisi dei rischi efficaci: poiché sarà possibile creare un progetto realizzabile fin dall'inizio, il produttore sarà in grado di offrire una previsione dei costi efficace. Ciò consentirà persino una comprensione efficace del budget fin dalle prime fasi e garantirà sicuramente risparmi su costose modifiche in una fase successiva.

Per ottimizzare il rapporto costi-efficacia , è necessario che i vostri produttori CNC siano trattati più come co-ingegneri che come fornitori a valle. Il valore che possono apportare al vostro progetto attraverso una partecipazione tempestiva valorizza la vostra filosofia progettuale, in modo che il progetto si basi su una piattaforma di producibilità fin dalle prime fasi di progettazione. La co-ingegnerizzazone è il consiglio finale per la producibilità nella progettazione di fresature CNC .

Domande frequenti

1. In che misura l'ottimizzazione del progetto può contribuire a ridurre i costi, se ciò avviene?

Considerata la complessità del progetto e il grado di ottimizzazione dei costi disponibile, è possibile ottenere un risparmio sui costi compreso tra il 20% e il 40% mediante un'ottimizzazione ragionevole della progettazione.

2. L'ottimizzazione del design influirà sulle prestazioni del prodotto?

Naturalmente, l'ottimizzazione professionale del design è sicuramente un miglioramento appropriato, mantenendo inalterata la funzionalità. Effettueremo controlli rigorosi per evitare qualsiasi impatto sulla funzionalità.

3. È necessaria l'ottimizzazione del design nella produzione in piccoli lotti?

L'ottimizzazione del progetto è valida per qualsiasi numero di lotti. In situazioni in cui il numero di lotti è ridotto, l'ottimizzazione del progetto consentirà una riduzione dei costi.

4. Come affronteresti il processo di esecuzione di un'analisi del ROI come parte dell'ottimizzazione del design?

Integriamo inoltre un'analisi costi-benefici nel nostro rapporto, in base alla quale qualsiasi investimento richiesto nel campo dell'ottimizzazione e del ritorno sull'investimento verrà determinato in modo da facilitare il processo decisionale.

5. Di quali materiali avrò bisogno per portare a termine il processo di ottimizzazione del progetto?

È necessario fornire modelli 3D, planimetrie 2D e specifiche tecniche. Questo ci consentirà di effettuare un'analisi completa di producibilità.

6. Come posso determinare la fattibilità della soluzione ottimizzata?

Inoltre, la correttezza della nostra tecnica di ottimizzazione viene verificata anche con varie tecniche, quali il calcolo CAE, la prototipazione rapida e, infine, la produzione del prototipo.

7. È disponibile una formazione sul tema dell'ottimizzazione del design?

Forniamo ai nostri partner una formazione personalizzata sull'ottimizzazione della progettazione per aiutare i loro team a migliorare le proprie capacità di progettazione e a raggiungere un miglioramento continuo.

8. In che modo si ottiene la tutela della proprietà intellettuale nel metodo di ottimizzazione?

Rispettiamo rigorosi accordi di riservatezza. La proprietà intellettuale delle nostre soluzioni di ottimizzazione appartiene a voi. Pertanto, il vostro vantaggio competitivo è garantito.

Riepilogo

Grazie alla collaborazione nell'ottimizzazione del design e nella produzione, è possibile ridurre i costi di produzione e migliorare la qualità dei prodotti. Grazie alla profonda conoscenza del settore e alla competenza dei dipendenti, l'azienda fornisce ai clienti soluzioni complete, dalla consulenza alla produzione.

Chiamaci o contattaci oggi stesso per ricevere un report gratuito sulla progettazione per la produzione dai nostri esperti progettisti di LS Manufacturing e per consentirci di aiutarti a esaminare e ottimizzare i progetti dal punto di vista dei costi relativi alla loro produzione.

Evita i colli di bottiglia: fresiamo i tuoi componenti CNC con precisione, garantendo risultati rapidi, stabili e affidabili. Clicca per scoprire come le nostre soluzioni di lavorazione possono aiutarti a migliorare l'efficienza.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D, stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .