Nella produzione di precisione di alta gamma , la saldatura non è una semplice giunzione metallica; è la linfa vitale che definisce la vita e il valore di un prodotto. Che si tratti delle pale delle turbine degli aerei che solcano i cieli, dei recipienti a pressione dei sottomarini che si immergono nelle profondità marine o delle condutture principali delle centrali atomiche che mantengono a galla milioni di case, le loro straordinarie prestazioni dipendono dalla qualità delle saldature, misurata in millimetri. Pertanto, la qualità della saldatura è un pilastro incrollabile della produzione di alta gamma : è il segreto per liberare il potenziale dei materiali di frontiera e un'affermazione tecnologica che garantisce la robustezza delle configurazioni complesse in ambienti difficili. Discuteremo le specifiche della tecnologia di saldatura e vi presenteremo soluzioni di saldatura dei metalli più affidabili.

Riferimento rapido: scegli il tuo rubinetto a colpo d'occhio

| Dimensioni di valutazione | Indicatori/Requisiti chiave |

| Capacità tecniche |

|

| Standard di certificazione |

|

| Risposta del servizio |

|

I fornitori con certificazione ISO 3834, valutazione dei processi ASME IX e capacità di collaudo dell'intero processo riceveranno un trattamento preferenziale e i loro certificati di saldatura e i registri di calibrazione delle apparecchiature saranno verificati in loco.

Perché usare questa guida? Basata sull'esperienza pratica degli esperti LS

In LS non siamo solo esperti nella tecnologia di saldatura dei metalli ; siamo in grado di identificare e ottimizzare con precisione tutte le problematiche di saldatura, fornendo supporto tecnico e soluzioni. Nella produzione di alta gamma, la qualità della saldatura è la linfa vitale delle prestazioni del prodotto. LS è profondamente impegnata nella saldatura di precisione da due decenni, costruendo una barriera tecnologica attraverso l'esperienza pratica.

- Nell'aviazione : LS fornisce saldature a fascio di elettroni di precisione a livello di micron per camere di combustione di motori turbofan con una storia di zero guasti in condizioni ostili a 1500°C.

- Nelle apparecchiature energetiche : LS completa la saldatura TIG a stretto contatto delle condotte principali dell'energia nucleare di terza generazione con una conformità al 100% alle rigide specifiche di ispezione ASME Sezione III.

- Negli impianti medici : gli ingegneri LS sviluppano un processo di saldatura laser per una lega di titanio che consente di raggiungere una durata di vita alla fatica dell'impianto ortopedico di oltre 5 milioni di cicli.

Ogni saldatura è un test controllato dei limiti del materiale. Scegliere LS significa affidarsi a un consulente tecnico esperto e affidabile.

Come determinare la competenza tecnica complessiva di un'azienda di servizi di saldatura?

Per determinare la completezza della competenza tecnica di un fornitore di servizi di saldatura , dobbiamo esaminare metodicamente tre dimensioni significative: attrezzature e processi, esperienza nei materiali e garanzia della qualità.

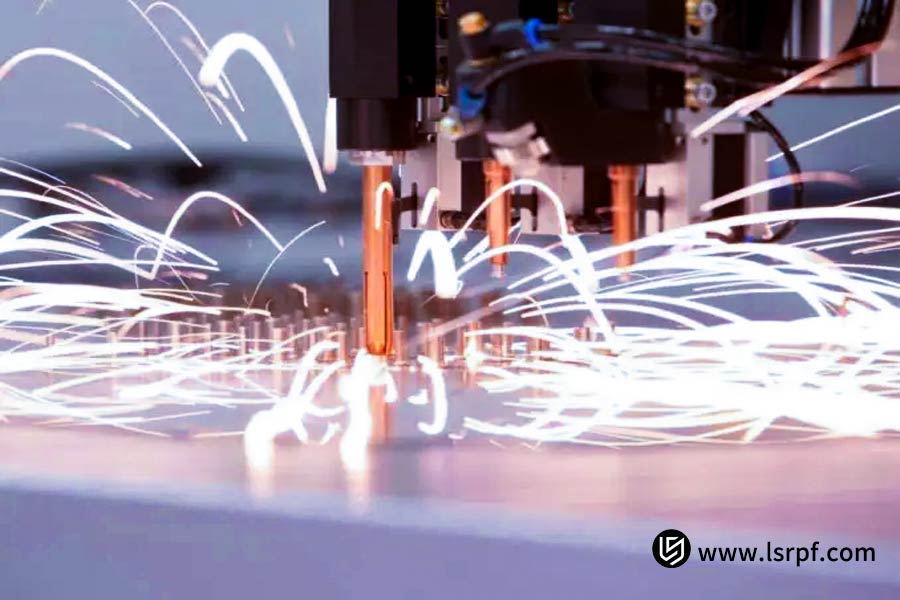

Iniziare valutando la gamma di copertura del processo e la natura avanzata delle loro apparecchiature

Il fornitore di servizi migliore dovrebbe essere esperto nei processi di saldatura tradizionali e speciali (ad esempio, saldatura di precisione TIG/MIG e saldatura laser/plasma ad alta efficienza) e disporre di attrezzature automatizzate per soddisfare le richieste di volumi elevati. I principali fattori da considerare sono la capacità di gestire specifiche estreme come componenti ultrasottili (<1 mm) o lamiere ultra spesse (>50 mm) e capacità tecniche specialistiche come la saldatura sotto vuoto e la giunzione di metalli dissimili. Anche la cronologia della manutenzione delle attrezzature e lo stato di calibrazione riflettono il rigore della loro gestione tecnica.

Enfasi sulla compatibilità dei materiali ed esperienza nei progetti

La loro vasta competenza tecnica si esprime nella capacità di gestire un'ampia gamma di materiali, tra cui acciaio al carbonio, acciaio inossidabile, leghe di alluminio, leghe di titanio e leghe per alte temperature . Verificate i loro casi di studio, in particolare per progetti impegnativi che possono soddisfare le vostre esigenze (ad esempio, recipienti a pressione, componenti aerospaziali o attrezzature per applicazioni corrosive ). Le certificazioni per leghe speciali di saldatura (ad esempio, acciaio duplex e leghe a base di nichel) e i relativi report di qualificazione del processo (PQR/WPS) sono più affidabili.

Verificare il loro sistema di garanzia della qualità del processo end-to-end

Una capacità tecnica chiusa si basa, in pratica, su rigide procedure di prova (ad esempio, test a raggi X e ultrasuoni) e su documenti tracciabili (procedura di saldatura (WPS) e registri di ispezione). È necessario verificare la presenza di personale e attrezzature di prova specializzati e la loro capacità di eseguire analisi dei difetti in base a standard internazionali (ad esempio, ISO 5817 e AWS D1.1 ). Un fornitore di servizi tecnici avanzato con competenze tecniche complete deve disporre di un controllo qualità esteso a tutte le fasi di saldatura, dalla preparazione pre-saldatura e dal controllo di processo all'ispezione post-saldatura .

In breve, solo un fornitore di servizi dotato di attrezzature di processo avanzate, con una notevole esperienza pratica nella lavorazione dei materiali e un sistema di controllo qualità a circuito chiuso può dimostrare punti di forza tecnici davvero completi e affidabili e soddisfare i requisiti di qualità della saldatura ad alta tecnologia della produzione di fascia alta.

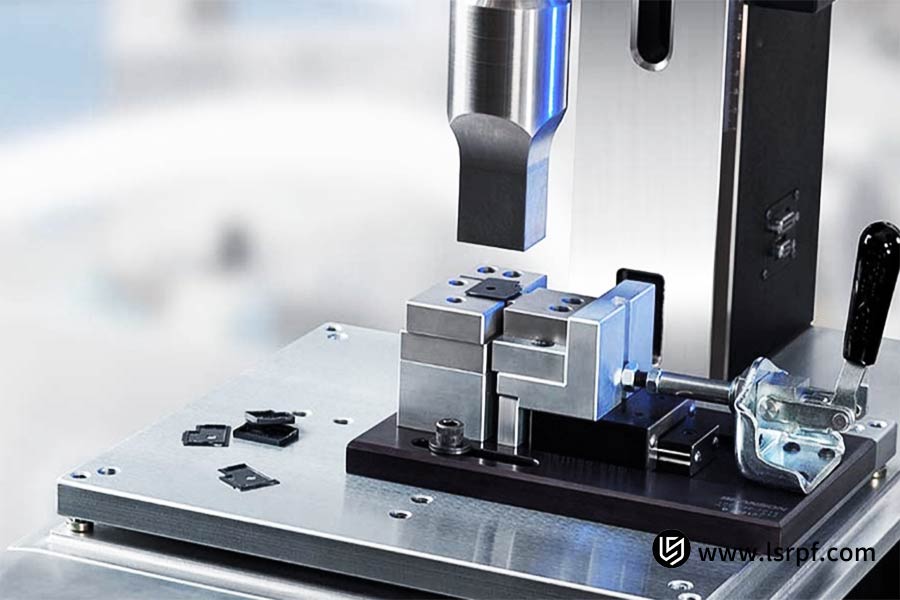

Qual è l'effetto della precisione dell'attrezzatura sulla qualità della saldatura?

La precisione delle attrezzature è il fondamento della qualità della saldatura. Piccole imprecisioni possono creare rischi sistematici per le proprietà dei materiali, l'integrità strutturale e la manutenibilità.

La precisione posizionale ha un impatto diretto sull'interazione tra la fonte di calore e il materiale

Ad esempio, un errore di posizionamento superiore a ±0,05 mm nella saldatura laser determina una variazione superiore al 10% nella profondità di penetrazione, con conseguente assenza di difetti di fusione nelle strutture aerospaziali a pareti sottili (come un involucro in lega di titanio spesso 0,8 mm). I servoazionamenti ad alta precisione (con ripetibilità ≤±0,02 mm) garantiscono una corrispondenza precisa tra la traiettoria di saldatura e l'apporto termico, migliorando la stabilità del bagno di saldatura fino a oltre il 98%.

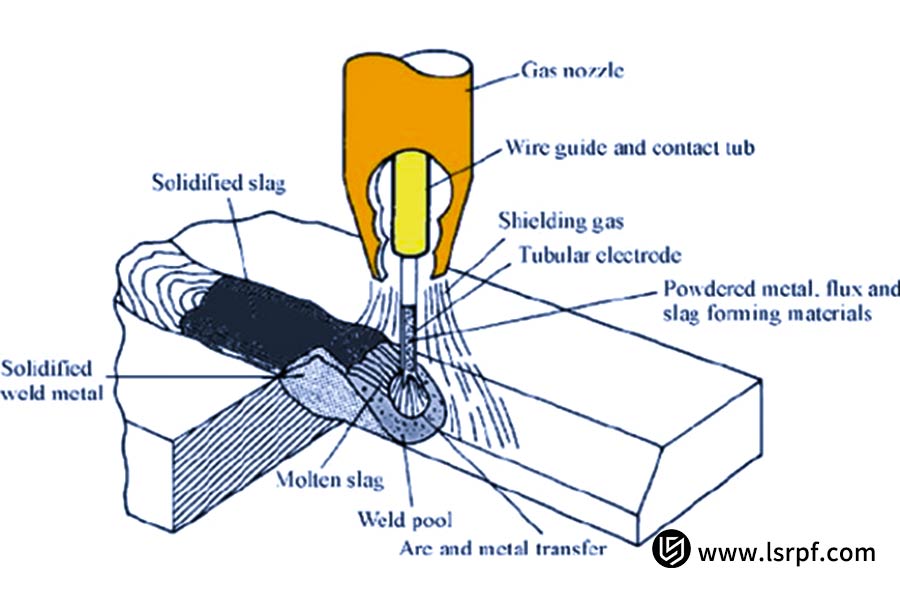

I processi di reazione metallurgica richiedono precisione nel controllo dei parametri

Nella saldatura a impulsi , una deviazione superiore a 0,5 ms nel tempo di salita della corrente altera la morfologia del trasferimento delle gocce, con conseguente aumento degli spruzzi (ad esempio, spruzzi nella saldatura MIG dell'acciaio inossidabile da <3% al 15%). Aumenta inoltre il rischio di ingrossamento dei grani nella zona termicamente alterata. Gli alimentatori elettrici (fluttuazione di corrente ≤ ±1%) regolano con precisione le curve dei cicli termici per garantire una tenacità all'impatto stabile di oltre 180 J nelle saldature delle condotte principali delle centrali nucleari.

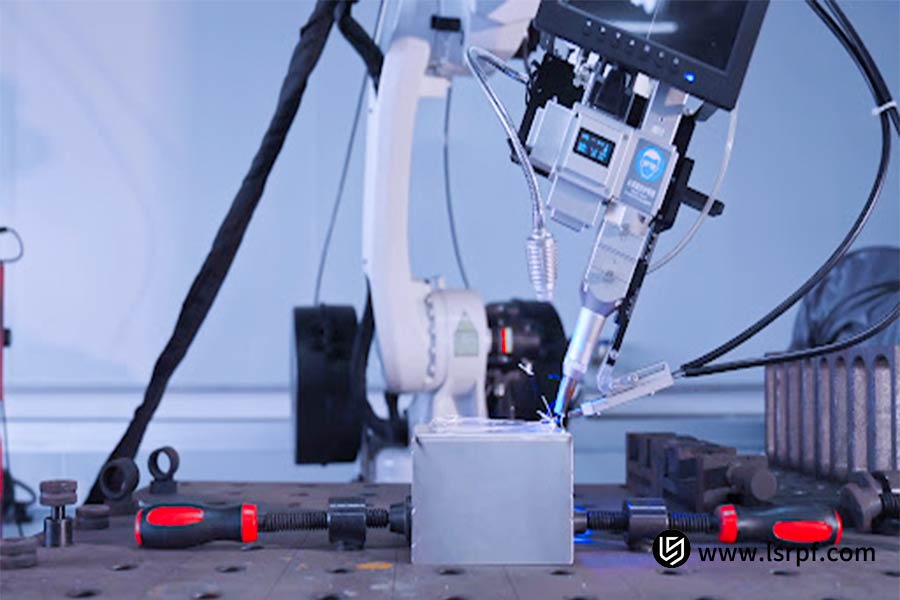

La precisione all'interno del sistema di movimento influenza l'omogeneità microstrutturale

Quando l'angolo di deflessione della pistola di saldatura robotizzata è maggiore di 1°, si verificherà una fusione sfalsata delle saldature d'angolo sulla lega di alluminio e la resistenza si ridurrà fino al 20%. Un robot a sei assi dotato di un sistema di tracciamento laser (precisione del percorso ±0,1 mm) può, in tempo reale, compensare l'angolo della fonte di calore in modo che la durata a fatica nelle saldature dei vassoi delle batterie delle auto sia superiore a 500.000 cicli.

In poche parole, dalla calibrazione del percorso ottico al millimetro alla risposta dell'alimentatore nell'ordine dei millisecondi, la precisione delle apparecchiature è il fondamento di una saldatura di alta qualità . Solo attraverso il controllo del movimento submillimetrico, la chiusura dei parametri nell'ordine dei microsecondi e la compensazione intelligente in tempo reale, le capacità dei materiali possono essere trasformate in miracoli ingegneristici affidabili.

Caso di studio: come ha fatto LS a raggiungere un tasso di successo della saldatura del 99,98% per il telaio di un dispositivo medico?

Nella produzione di precisione in ambito medico , la qualità della saldatura influenza direttamente la sicurezza delle apparecchiature e la salute dei pazienti. LS ha applicato un'innovazione tecnologica sistematica per aumentare il tasso di riuscita della saldatura dei telai dei dispositivi in lega di titanio al 99,98%. Si tratta di un'innovazione nella sinergia spaziale tridimensionale tra scienza dei materiali, controllo di processo e controllo di qualità intelligente.

Innovazione nella gestione termica a livello di materiale

Per quanto riguarda la sensibilità al calore delle leghe di titanio , LS ha sviluppato una tecnologia di protezione sinergica laser pulsato-gas argon. Adattando l'energia della forma d'onda in ingresso (commutazione picco/base in millisecondi), la larghezza della ZTA viene ridotta a ≤0,3 mm, eliminando completamente l'ingrossamento dei grani in fase β. La zona di saldatura e il materiale di base presentano una differenza di durezza ≤5 HV, il che garantisce la stabilità meccanica a lungo termine dell'impianto.

Progettazione della catena di processo di microdeformazione

Viene impiegata una nuova tecnologia di "saldatura a gradini pre-stress": la deformazione viene prima calcolata tramite simulazione a elementi finiti e una struttura di controcompensazione viene incorporata nell'utensile. La saldatura a gradini millimetrica allevia poi le sollecitazioni residue. L'errore di planarità del telaio terminale è controllato a ±0,05 mm/m, la metà dello standard di settore, soddisfacendo esattamente i requisiti di assemblaggio degli strumenti di imaging di precisione.

Difesa della qualità olografica

La visione artificiale integrata monitora la morfologia del bagno di saldatura in tempo reale (frequenza di campionamento di 2000 fotogrammi al secondo) e i programmi di intelligenza artificiale regolano dinamicamente i parametri di saldatura. Per ogni saldatura viene generata una mappa del ciclo termico 3D, che viene automaticamente confrontata con un database metallografico. Oltre al processo di pulizia al plasma, la frequenza di inclusione di ossidi scende quasi a zero, garantendo un ciclo chiuso a zero difetti di " saldare una saldatura, ispezionare una saldatura, completare una saldatura ".

Il segreto di questo salto di qualità è il passaggio dalla saldatura come "abilità esperienziale" a "scienza computazionale". LS ricostruisce la ragione manifatturiera attraverso la collaborazione interdisciplinare, in modo che ogni arco di saldatura sia permeato dal rispetto per la vita.

Quali tecnologie specialistiche sono necessarie per saldare materiali insoliti

Saldare materiali esotici come le leghe di titanio è come camminare sulla lama di un rasoio: elevata reattività, bassa conduttività termica e sensibilità alla trasformazione di fase richiedono un sistema tecnologico che si colloca al limite delle tecniche tradizionali. La saldatura a freddo (LS) utilizza una trinità di tecnologie avanzate: controllo ambientale, calibrazione della fonte di calore e manipolazione metallurgica, per sfruttare al meglio i metalli reattivi.

Un santuario di saldatura assolutamente puro

Le leghe di titanio assorbono rapidamente ossigeno e azoto a temperature superiori a 300 °C, pertanto i metodi di saldatura convenzionali, come "tenere una candela in mezzo alla tempesta", non sono più efficaci. La saldatura LS utilizza una doppia strategia di difesa:

- Sistema Dynamic Air Tent: il flusso laminare completo di argon avvolge il processo dal preriscaldamento al raffreddamento, riducendo le concentrazioni locali di ossigeno a <50 ppm.

- Tracciamento del cappuccio di coda del vuoto: viene creata una zona di pressione negativa nella parte posteriore della torcia di saldatura , eliminando completamente il riflusso dell'aria.

Questo sistema di controllo ambientale ha aumentato la percentuale di colore bianco-argento delle saldature dal 75%, lo standard del settore, al 99,2%, eliminando il rischio di "cancro al titanio".

Bisturi energetico a livello millimetrico

Per risolvere il problema del " surriscaldamento della saldatura " nel settore, viene utilizzata un'innovativa tecnologia di disaccoppiamento energetico:

- Sinergia laser pulsato-filo freddo: gli impulsi ad alto picco creano una pozza fusa istantanea, mentre il filo di riempimento a bassa temperatura scioglie il calore in eccesso.

- Sistema di dissipazione del calore: stampo in rame con canali di flusso dell'azoto liquido integrati che dissipano correttamente il calore e controllano la temperatura.

La riduzione della zona termicamente alterata a 0,2 mm previene la frattura fragile dovuta alla crescita eccessiva dei grani di fase β.

Ripristinare l'ordine nel microcosmo

La chiave per superare il problema della trasformazione di fase è gestire il ritmo di solidificazione:

- Piscina fusa assistita da ultrasuoni: la vibrazione ultrasonica a 20.000 Hz rompe i dendriti, dando origine a una struttura equiassica a grana fine.

- Filo di lega in situ: tracce di ittrio e boro catturano gli atomi di ossigeno per formare composti stabili.

La saldatura di materiali speciali è, in un certo senso, il culmine della scienza dei materiali. Quando un ambiente assolutamente pulito, un controllo del calore submillimetrico e una progettazione metallurgica su scala atomica formano un ciclo di feedback, le leghe di titanio passano da materiali "non saldabili" a materiali "ad alte prestazioni": questa è la chiave tecnologica della reinterpretazione dei limiti dei materiali da parte di LS.

Come evitare le trappole di carica nascoste?

I costi nascosti nell'outsourcing della saldatura dei metalli potrebbero essere come i pori sotto le saldature: apparentemente innocui, ma abbastanza potenti da sabotare i budget di progetto. Per evitare metodicamente tali pericoli, è necessario implementare un solido sistema di visibilità dei costi lungo l'intero processo.

La chiave è la trasparenza del processo

Evitate la terminologia generica "aggiustamento su richiesta" e richiedete ai fornitori di indicare esplicitamente nei loro preventivi le specifiche di preparazione delle scanalature (ad esempio, tolleranze angolari delle scanalature a V), la percentuale di controlli non distruttivi (la differenza di prezzo tra ispezioni radiografiche a punti e ispezioni complete può essere tripla) e i costi per lavori in ambienti speciali (costo aggiuntivo per saldatura sotto vuoto/a bassa temperatura). Ci sono stati casi in cui un produttore ha aggiunto un costo aggiuntivo per la lucidatura con il pretesto di "abbellimento della saldatura" per fatturare una scarsa qualità della finitura superficiale.

La base di approvvigionamento richiede un esame ancora più approfondito

Il costo dei materiali rappresenta la più ampia area grigia. Dovrebbe essere richiesta la tracciabilità dei lotti dei materiali di consumo per saldatura (fornendo certificati di garanzia e timbri fisici), dovrebbero essere definite le normative per la sostituzione dei metalli di base (ad esempio, una conferma scritta per il 304 al posto del 316L) e dovrebbe essere adottato un sistema di riciclo a sconto per i materiali di scarto di alto valore come le leghe di titanio. Il punto critico di controllo è negoziare una formula di prezzo variabile: laddove la variazione mensile di materiali come rame e nichel sia superiore al 5%, il prezzo verrà rinegoziato immediatamente per eliminare l'arbitraggio dei materiali alla fonte.

Le disposizioni di garanzia dovrebbero comportare una protezione a circuito chiuso

I fornitori deteriorati tendono a lasciare trappole dopo la vendita. È necessario specificare chiaramente il periodo di responsabilità per difetti (consigliato ≥12 mesi) e i dettagli di come verranno ripartite le spese di rilavorazione (logistica, smontaggio, spese di ispezione secondaria, ecc.). In particolare, evitare clausole frammentate come la "garanzia parziale" (ad esempio, solo sulla saldatura primaria ma non sulla zona termicamente alterata). Una dura lezione da ricordare è: un'azienda ha pagato per un intero set di materiale in una saldatura incrinata perché il costo dei materiali di consumo per la rilavorazione non era stato negoziato.

Grazie alla standardizzazione dei processi solo in formato elettronico , alla mappatura grafica del flusso dei materiali e alla definizione delle clausole di garanzia, le spese di saldatura possono essere trasformate da "nebbia e fiori" a "chiarezza cristallina". La chiave per la convenienza è sempre: contratto aperto x qualità gestibile, e non un gioco aritmetico di prezzi unitari cartacei.

Qual è il vantaggio della rendicontazione elettronica per la manutenzione successiva?

Nella saldatura dei metalli, la reportistica elettronica è un'archiviazione elettronica, oltre a collegare i diversi aspetti della gestione del ciclo di vita end-to-end. Traduce informazioni di saldatura disconnesse in attributi tracciabili, analizzabili e decisionali che ridefiniscono essenzialmente la creazione di valore post-manutenzione.

Ricerca guasti

Quando un'apparecchiatura si rompe o perde, i file cartacei sono un ago in un pagliaio. I report digitali strutturati (come i termogrammi dei parametri di saldatura e i modelli 3D dei test non distruttivi) possono identificare immediatamente le saldature difettose , con precisione al numero della pistola di saldatura, all'ID dell'operatore e persino alla temperatura e all'umidità ambiente. In uno scenario di riparazione di una valvola di una centrale nucleare, recuperando le curve del ciclo termico di saldatura passate, le cricche dovute alla temperatura interstrato indotta dall'idrogeno sono state identificate entro 48 ore, riducendo il ciclo di risoluzione dei problemi del 90%.

Avvertenza sui rischi

Abbandonando la cultura del "riparare quando si guasta", i report computerizzati vengono costantemente trasmessi ai modelli di previsione basati sull'intelligenza artificiale. Le immagini metallografiche vengono correlate in tempo reale dal sistema con i dati di simulazione delle sollecitazioni, avvisando il personale addetto alla manutenzione delle aree ad alto rischio prima che la corrosione intergranulare microscopica possa raggiungere la superficie. Durante un controllo trimestrale dello stato di salute della torre del reattore di un impianto chimico, un algoritmo ha individuato il rischio di corrosione da solfuri nella circonferenza della testa con tre mesi di anticipo, risparmiando perdite di tempo di fermo non pianificato per oltre 2 milioni di yuan.

Riutilizzo della conoscenza

L'esperienza dei saldatori esperti non va più persa con il pensionamento. Dati come flussi video del processo di saldatura e percorsi di ottimizzazione dei parametri vengono accumulati costantemente in una knowledge base, generando automaticamente una guida al trattamento dei difetti medi. I nuovi dipendenti possono scansionare il codice QR di un componente e visualizzare immediatamente 17 tecniche di riparazione per strutture simili. Molto più profondo è il fatto che i dati di manutenzione guidano l'ottimizzazione della progettazione. Ad esempio, l'analisi di una cronologia decennale di segnalazioni di cricche su un singolo braccio di escavatore ha portato all'aggiornamento di una saldatura critica da una di tipo K a una di tipo doppio J, triplicandone la durata.

Il fulcro di questa rivoluzione nella manutenzione è la trasformazione della saldatura da un "processo a scatola nera" a un "ecosistema trasparente". La reportistica digitale è come imprimere un'identità genetica in un componente metallico: ogni riparazione non è solo una riparazione momentanea, ma codifica per garantirne il funzionamento futuro per 30 anni.

Quali sono i controlli principali per la gestione delle tensioni residue nella saldatura?

Lo stress residuo di saldatura è un "fantasma termico" latente nel metallo. Causa, nella migliore delle ipotesi, distorsioni e deformazioni e, nella peggiore, cricche da corrosione sotto sforzo. Per gestire questo killer silenzioso, è necessario un processo a tre livelli: controllo dell'apporto termico, interferenza meccanica e prevenzione in fase di progettazione per mantenere lo stress entro limiti sicuri.

Il controllo sofisticato della fonte di calore è la soluzione fondamentale

Allontanandoci dall'accumulo di energia bruta, stiamo adottando un controllo intelligente del calore:

Utilizzando la saldatura pulsata anziché la corrente continua, interruzioni di energia dell'ordine dei millisecondi consentono il raffreddamento periodico del bagno di fusione, interrompendo il ciclo di accumulo di calore. Stiamo realizzando una "mappa energetica a gradini" per la saldatura multi-passata e multistrato . La saldatura a strato sottile con raffreddamento ad aria forzata genera una zona di compensazione delle sollecitazioni nella zona termicamente alterata di ogni saldatura. Parallelamente, stiamo utilizzando "utensili a dissipatore di calore" per la saldatura di lamiere spesse. I canali di raffreddamento sono integrati in matrici in lega di rame, fungendo da dissipatori di calore direzionali per la saldatura, riducendo al minimo lo spazio di generazione delle sollecitazioni all'origine.

I metodi di decompressione meccanica sono attrezzature di emergenza per lo sminamento

Una volta che lo stress si è già sviluppato, è necessario adottare una strategia su più fronti per minimizzare la crisi. L'invecchiamento da stress vibrazionale sottopone il materiale a onde meccaniche di una frequenza specifica per generare una deformazione plastica microscopica che ricottura gli stress residui tra i reticoli cristallini, come la neve primaverile. L'invecchiamento termico locale impiega una fiamma di scansione con riscaldamento focale in aree selezionate, sfruttando l'effetto di espansione differenziale di temperatura per riprofilare il modello di stress. Nell'acciaio ad altissima resistenza , che è molto sensibile, onde d'urto esplosive vengono generate sulla superficie di saldatura, riprofilando il campo di stress in microsecondi. Queste tecniche sono simili a una "terapia profonda" per i componenti, riorganizzando la struttura interna del metallo.

La progettazione strutturale avanzata crea un firewall

Il vero controllo delle sollecitazioni inizia al tavolo da disegno: l'ottimizzazione del layout dei giunti, la sostituzione degli angoli squadrati con scanalature a collo d'oca arrotondate, eliminano le fessure che concentrano le sollecitazioni. Nella pianificazione della sequenza di saldatura, applicare tecniche di "saldatura centro-radiale" o "saldatura a salto simmetrico" per compensare le forze di contrazione. Nella saldatura di precisione dei telai , una compensazione antideformazione di livello millesimale è riservata per prevedere il percorso di deformazione causato dalle sollecitazioni. In un anello di supporto per dispositivi superconduttori, è stato utilizzato un profilo di cordone di saldatura simmetrico a doppia elica per il controllo della deviazione dell'ovalizzazione fino allo spessore di un capello umano.

Questa lotta contro forze invisibili è, in sostanza, una sottile danza tra termodinamica e scienza dei materiali. Dal controllo giudizioso dell'energia nella fiamma di saldatura alla pianificazione preventiva del progetto, solo elevando il controllo delle sollecitazioni al rango di filosofia produttiva, i componenti metallici possono sfuggire alla schiavitù dell'attrito interno e manifestare la loro innata nobiltà strutturale nel fuoco del tempo.

Come valutare la capacità di miglioramento continuo di un fornitore?

Per il settore della saldatura dei metalli, la capacità del fornitore di progredire costantemente è direttamente correlata all'affidabilità a lungo termine della supply chain. Ciò richiede una valutazione tridimensionale dei meccanismi di iterazione tecnologica, dei sistemi di risposta ai problemi e dei modelli di sviluppo dei talenti.

Verifica del meccanismo di iterazione della tecnologia

Concentrarsi sull'esame dell'ottimizzazione del processo a ciclo chiuso da parte del fornitore:

- Se è stato creato o meno un database dei parametri di saldatura e se è stato regolarmente rivisto (ad esempio, fluttuazioni di penetrazione e tendenze di controllo degli spruzzi);

- Se negli ultimi due anni sono state introdotte nuove tecnologie (ad esempio, la saldatura ibrida laser-arco che sostituisce i metodi convenzionali);

- Brevetti/registri di revisione dell'innovazione tecnologica (ad esempio, esempi di ottimizzazione degli utensili, tecnologia di riduzione del consumo energetico);

Prove fondamentali:

- Richiede report dettagliati sull'aggiornamento dei processi e la prova dell'implementazione della produzione di massa;

- Revisione del sistema di risposta ai problemi;

Concentrarsi sulla capacità del fornitore di risolvere in modo approfondito i problemi di qualità:

- Esaminare i report di gestione dei reclami dei clienti per includere l'individuazione della causa principale (ad esempio, analisi metallurgica delle crepe di saldatura );

- Revisione delle azioni correttive e preventive (CAPA); implementazione del tasso di ciclo chiuso

- Esaminare progetti di miglioramento congiunti con i fornitori di materiali (ad esempio, ottimizzazione da parte del produttore di automobili della composizione del materiale di saldatura adattata all'applicazione specifica)

- Misura chiave: tasso di riduzione dei problemi di qualità ripetuti in tre anni ≥ 40%

Audit del modello di sviluppo dei talenti

La capacità di miglioramento risiede in ultima analisi in una pipeline di talenti:

- Tasso di rinnovo annuale della certificazione delle competenze del saldatore (obbligatorio ≥ 90%)

- Frequenza della partecipazione degli ingegneri alle revisioni degli standard internazionali (ad esempio, riunioni AWS/ISO)

Copertura del meccanismo di competizione tecnica interna e di condivisione delle conoscenze

- Prove sostanziali: verifica in loco dei registri della matrice di formazione e delle competenze

- La soluzione per un miglioramento duraturo è l'evoluzione sistemica: l'iterazione tecnologica deve essere basata sui dati, le soluzioni ai problemi devono raggiungere il cuore del processo e lo sviluppo dei talenti deve creare un ecosistema. Solo le aziende che possiedono questi tre elementi sono in grado di portare la qualità della saldatura dal "rispetto degli standard" alla "leadership sostenibile".

Raccomandazioni di valutazione e attuazione

- Chiedere ai fornitori di fornire un " Elenco delle modifiche alle procedure di saldatura " per i tre anni precedenti

- Ispezione dei dati a circuito chiuso per cinque casi rappresentativi nel sistema CAPA in loco

- Chiedi a caso a tre saldatori informazioni sul contenuto e sulla qualità della loro formazione annuale.

Domande frequenti

1. In caso di guasto imprevisto dell'attrezzatura, per quanto tempo possono essere forniti i servizi di saldatura?

In caso di guasti alle apparecchiature, LS dispone di una hotline di emergenza attiva 24 ore su 24 e di un team tecnico disponibile entro i limiti della città entro 4 ore per un intervento di saldatura immediato. Inoltre, per le località remote, il team LS può anche fornire consulenza tecnica a distanza. La nostra risposta è rapida e professionale.

2. È possibile saldare insieme acciaio inossidabile e leghe di alluminio con elevata resistenza?

Per la saldatura ad alta resistenza di acciaio inossidabile e leghe di alluminio è richiesta la saldatura con gas schermato a polarità variabile; LS l'ha impiegata con successo nelle applicazioni di trasporto ferroviario.

3. Come garantite la qualità interna delle saldature?

È possibile richiedere al fornitore di inviare un rapporto di ispezione a raggi X o a ultrasuoni per garantire la qualità interna della saldatura .

4. Avete ordini speciali di piccole quantità?

Realizziamo anche piccoli lotti di ordini personalizzati. LS richiede un quantitativo minimo di un pezzo, con uno spessore minimo di saldatura di 0,8 mm.

Riepilogo

Nella scelta di un'azienda di servizi di saldatura dei metalli , considerate tre aspetti fondamentali: la capacità tecnica in conformità con gli standard di certificazione del settore (ISO 3834/ASME IX), la trasparenza della catena di fornitura per escludere costi non previsti e i meccanismi di miglioramento in atto per garantire una collaborazione a lungo termine. Non scegliete in base al mero prezzo unitario; verificate invece i tassi di certificazione dei saldatori e assicuratevi un sistema di gestione a circuito chiuso per la documentazione di processo in loco, e inserite le tempistiche di risposta alle emergenze nelle clausole contrattuali.

LS offre una doppia protezione. Offriamo diagnosi della qualità delle saldature, TAC gratuite delle saldature e mappatura della distribuzione delle sollecitazioni per individuare con precisione i probabili punti di rischio. L'efficiente canale di assistenza di LS offre un intervento in loco entro 4 ore entro i limiti urbani, un servizio di assistenza entro 8 ore a livello provinciale e un servizio di pronto intervento 24 ore su 24 per condizioni speciali. Realizziamo inoltre archivi digitali delle parti riparate e forniamo proattivamente raccomandazioni di manutenzione preventiva.

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo di saldatura (prezzo di saldatura); lascia che LS sia il tuo solido supporto nel perseguimento della massima precisione di saldatura!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com