La tornitura CNC dell'alluminio presenta sia opportunità che sfide. I frequenti graffi superficiali, le fluttuazioni di precisione e persino l'inefficienza che portano a ritardi nelle consegne indeboliscono direttamente la competitività sul mercato. La lavorazione tradizionale si scontra solitamente con una scarsa conoscenza dei materiali e con processi rigidi che rendono difficile il controllo sistematico della qualità della lavorazione, soprattutto per applicazioni di alto livello .

A tal fine, LS Manufacturing utilizza la precisione basata sui dati per definire un nuovo standard nella tornitura dell'alluminio e crea un sistema di gestione a ciclo chiuso che copre l'intera catena, dalla scienza dei materiali ai parametri di taglio . In combinazione con l'avanzata tecnologia di trattamento superficiale, trasforma la tornitura dell'alluminio da un collo di bottiglia nella produzione a una barriera di qualità. La chiave per tale trasformazione risiede nella corretta comprensione della sinergia tra le proprietà dell'alluminio e la lavorazione di precisione.

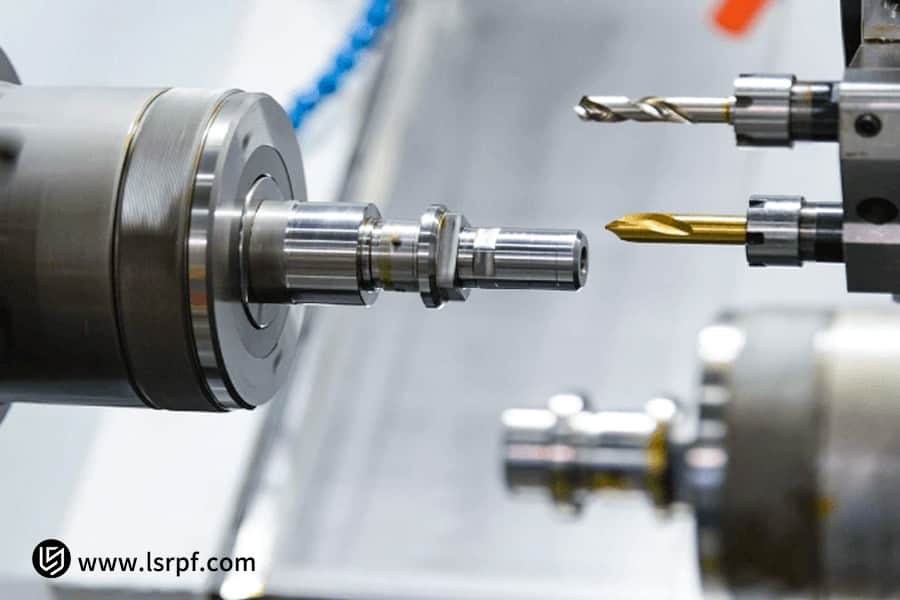

Figura 1: Servizio di tornitura di precisione di parti in alluminio di LS Manufacturing

Tabella di riferimento rapido con testo completo sulla tornitura CNC in alluminio

| Modulo | Punti fondamentali | Riepilogo dei contenuti |

| Vantaggi della lavorazione dell'alluminio | Spiega le qualità intrinseche dell'alluminio adatte alla lavorazione di precisione. | L'alluminio è un materiale leggero e facile da lavorare, con un'elevata resistenza specifica, che rappresenta la base intrinseca per realizzare in modo efficiente una tornitura di precisione. |

Tecnologie di base | Lavorazione specializzata dei materiali, controllo di qualità a circuito chiuso , finitura superficiale avanzata. | Le tecnologie principali di LS Manufacturing si basano su tre pilastri : un database dei materiali, monitoraggio in tempo reale e compensazione adattiva, nonché trattamenti superficiali personalizzati. |

| Materiali e processi specializzati | Per diversi gradi di lega di alluminio sono disponibili soluzioni di taglio speciali. | In base allo stato e alle proprietà di una lega di alluminio, la scelta dell'utensile da taglio, del fluido da taglio e dei parametri garantirà la qualità fin dall'inizio. |

| Controllo di qualità a circuito chiuso | Le deviazioni vengono mantenute entro limiti rigorosi tramite monitoraggio in tempo reale e correzione automatica in produzione. | I sensori e le analisi dei dati consentono un feedback in tempo reale e una messa a punto precisa dei parametri per una lavorazione stabile e una coerenza dimensionale. |

| Casi di applicazione | Di seguito sono riportati alcuni dei risultati ottenuti nell'industria comune e nella lavorazione di parti . | Ad esempio, sono stati forniti con successo componenti di precisione in alluminio nei settori 3C, ottica e medicina, migliorando in modo efficace la qualità e la competitività dei prodotti dei clienti. |

| Valore di scelta | Vengono riepilogati i valori chiave che verranno forniti al cliente. | La tornitura dell'alluminio, che rappresentava un problema di costi, si trasforma in un vantaggio in termini di qualità. L'elevata affidabilità, la rapidità di consegna e il valore del marchio vengono migliorati . |

Questo sistema di riferimento rapido offre una panoramica di come LS Manufacturing integri la filosofia Data-Driven Precision in ogni aspetto del suo processo di tornitura CNC dell'alluminio . L'effetto sinergico è tale che, attraverso le sue tre tecnologie principali, il punto critico più comune nella produzione, la lavorazione dell'alluminio , verrà trasformato in un vantaggio fondamentale per i prodotti dei clienti, mantenendo un corretto equilibrio tra estetica, precisione e affidabilità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Negli ultimi quindici anni , la produzione di componenti critici per settori quali l'aerospaziale, la tecnologia medica, l'ottica di precisione e le apparecchiature per semiconduttori ha richiesto il nostro profondo coinvolgimento nell'intero processo produttivo. In pratica, il nostro team lavora sull'applicazione di tecnologie avanzate, tra cui la lavorazione CNC a 5 assi ; in un decennio, sono stati consegnati oltre 50.000 componenti complessi.

Si tratta di un processo che non coinvolge solo le attrezzature, ma anche rigorose specifiche di processo e controlli di qualità . Ad esempio, nell'esecuzione di un processo di lavorazione per i componenti strutturali principali di apparecchiature a semiconduttore, il nostro processo di controllo delle tolleranze dimensionali aderisce rigorosamente agli standard di tracciabilità stabiliti dal NIST per garantire che ogni micrometro di precisione possa essere tracciato in modo affidabile.

Tornitura CNC dell'alluminio: perché è la scelta ideale?

Grazie all'elevata resistenza specifica e all'eccellente conduttività termica , l'alluminio è diventato un elemento chiave per l'innovazione di prodotto in tutti i settori manifatturieri. Le proprietà intrinseche che si traducono in vantaggi concreti sul mercato includono strutture più leggere e durevoli , una migliore gestione termica per una maggiore affidabilità, migliorando al contempo sia le prestazioni del prodotto che l'attrattiva per i consumatori.

Dissipazione superiore del calore e stabilità strutturale

L'eccellente conduttività termica rende la lega di alluminio perfetta per la lavorazione CNC di precisione di componenti integrati per la dissipazione del calore, caratterizzati da alette e canali di flusso complessi. Questo non solo aumenta significativamente l'efficienza di dissipazione del calore nei dispositivi elettronici e nell'illuminazione a LED, garantendo prestazioni stabili e una lunga durata, ma riduce anche la necessità di utilizzare moduli di dissipazione del calore aggiuntivi , semplificando la struttura.

Notevoli vantaggi in termini di alleggerimento e risparmio energetico

Tra tutte le soluzioni di alleggerimento , l'alluminio è preferito per la sua elevata resistenza specifica. L'ottimizzazione topologica dei componenti con lavorazione CNC dell'alluminio consente di ottenere un'estrema riduzione del peso mantenendo la resistenza strutturale, il che si traduce in una maggiore autonomia per i veicoli a energie rinnovabili e in un aumento del carico utile e del risparmio di carburante per i veicoli aerospaziali .

Queste due proprietà più importanti dell'alluminio comportano non solo una riduzione dei costi di produzione grazie alla progettazione semplificata e alla riduzione dei componenti, ma anche una notevole riduzione del ciclo dalla ricerca e sviluppo alla produzione di massa grazie alla sua eccellente lavorabilità e un profondo valore strategico per le aziende, che possono rispondere rapidamente al mercato e accelerare l'iterazione dei prodotti.

Figura 2: Lotto di produzione di componenti torniti di precisione in alluminio di LS Manufacturing

Fasi principali del processo di tornitura di precisione dell'alluminio?

La lavorazione di precisione dell'alluminio di alta qualità dipende in modo cruciale dal controllo completo di ogni dettaglio del processo di tornitura CNC . Al centro della nostra metodologia ci sono tre pilastri fondamentali: rigorosa ispezione delle materie prime, ottimizzazione precisa del percorso utensile e rigoroso monitoraggio della qualità in-process, sviluppati attraverso una vasta esperienza pratica per garantire risultati costanti, affidabili e di alta qualità per ogni progetto .

Selezione degli utensili basata sulla scienza dei materiali

Ciò implica non solo la selezione appropriata dell'utensile, ma anche la precisa corrispondenza tra la geometria dell'utensile, il trattamento del tagliente e i rivestimenti speciali, con le caratteristiche dei vari gradi di lega di alluminio , tra cui il contenuto di silicio e la durezza . Ciò impedisce efficacemente la formazione di taglienti di riporto fin dalla fonte, garantendo un processo di taglio affilato e stabile, gettando così le basi per una superficie liscia .

Applicazione della libreria di parametri di taglio con smorzamento delle vibrazioni

Tecnologia di iniezione di precisione del fluido da taglio ad alta pressione

Sebbene il raffreddamento sia una funzione essenziale, non è affatto l'unico ruolo del fluido da taglio ad alta pressione nella lavorazione di precisione. Un sistema di erogazione del fluido ad alta pressione progettato strategicamente serve a evacuare efficacemente i trucioli fini dalla zona di taglio . Questi trucioli possono interferire con l'interfaccia utensile-pezzo, causando micrograffi o un'usura accelerata dell'utensile se non rimossi immediatamente. Il percorso di iniezione e la pressione gestiti con precisione garantiscono la rapida rimozione di queste particelle, evitando così danni secondari alla superficie lavorata.

In breve, questi tre fattori sono tutti interconnessi all'interno di questo ciclo di produzione di precisione: utensili da taglio scientificamente progettati garantiscono un'efficace separazione del materiale, parametri di smorzamento delle vibrazioni assicurano un percorso di lavorazione accurato e il fluido da taglio ad alta pressione protegge la superficie perfetta già ottenuta . Lavorano insieme in modo sinergico per trasformare il potenziale di lavorazione dell'alluminio in una precisione dimensionale microscopica stabile e affidabile e in una qualità superficiale superiore.

Quali sono i principali vantaggi della lavorazione CNC dell'alluminio?

Il principale vantaggio della lavorazione CNC dell'alluminio è la possibilità di trasformare una tecnologia di produzione avanzata in un valore economico quantificabile e facilmente comprensibile per i clienti. I vantaggi della lavorazione CNC si riflettono direttamente nel significativo miglioramento dell'economicità dei componenti in alluminio , concretamente espresso nei seguenti dati chiave:

| Vantaggi principali | Valore diretto misurabile per il cliente |

| Utilizzo di materiali ultra-elevato | Ottimizzando il percorso dell'utensile, l'utilizzo dell'alluminio supera il 95% , riducendo notevolmente gli sprechi e i costi delle materie prime alla fonte. |

| Estrema precisione e stabilità | Mantenere dimensioni stabili entro ±0,005 mm per l'intercambiabilità dei componenti, riducendo al contempo le perdite di assemblaggio e migliorando la resa e l'affidabilità dei prodotti finali . |

| Velocità di risposta estrema | Grazie alla programmazione senza disegno e a un sistema di cambio utensile automatico , il ciclo di consegna del prototipo può essere ridotto fino al 70% , velocizzando ulteriormente il lancio del prodotto e la velocità di iterazione. |

La lavorazione CNC dell'alluminio offre un forte vantaggio strategico grazie alla notevole riduzione dei costi unitari e alla minimizzazione degli sprechi di materiale. Inoltre, il processo vanta una straordinaria rapidità di risposta, tempi di consegna notevolmente ridotti, consentendo ai nostri clienti di risparmiare tempo prezioso e ridurre i costi opportunità.In sintesi, si tratta di un decisivo doppio vantaggio in termini di velocità e costi, che consentirà ai clienti di procedere molto più rapidamente verso lo sviluppo del prodotto e l'acquisizione di una posizione migliore nei mercati competitivi.

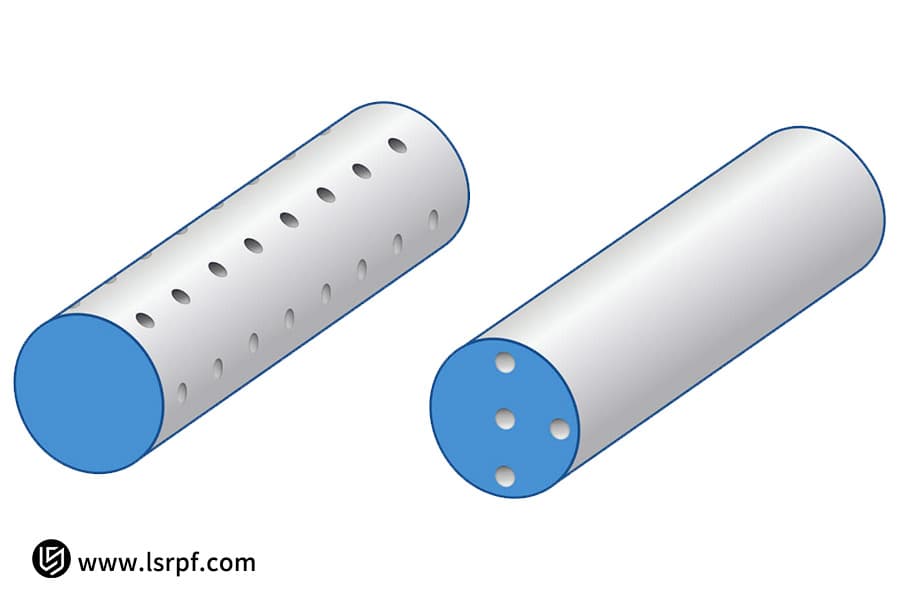

Figura 3: Parti tornite in alluminio con aperture lavorate da LS Manufacturing

Come aumentare il valore dei componenti in alluminio con la finitura superficiale?

Nell'industria manifatturiera odierna, la finitura superficiale professionale si è trasformata da un semplice processo di " protezione dalla corrosione e decorazione " a un passo importante per aumentare il valore fondamentale dei componenti in alluminio . In questo senso, come esperti nella finitura superficiale , miglioriamo le prestazioni dell'alluminio con tecnologie ingegneristiche avanzate che lo portano a nuove dimensioni. Il suo valore si ottiene principalmente attraverso:

Anodizzazione dura

Il processo di anodizzazione, in particolare l'anodizzazione dura dei componenti in alluminio , fornisce alla superficie un rivestimento ceramico estremamente denso e di spessore controllabile. Ciò aumenta notevolmente la durezza superficiale fino a HV500 o superiore , garantendo una resistenza all'usura simile a quella dell'acciaio per utensili di alta qualità , che può prolungare significativamente la durata delle parti mobili in condizioni di elevata velocità e attrito.

Tecnologia di ossidazione micro-arco

Per ambienti estremamente difficili, come alte temperature, forte corrosione e requisiti di isolamento elevati , la tecnologia di ossidazione microarco può realizzare uno strato ceramico di allumina molto spesso tramite scarica ad alta tensione . Tali rivestimenti possiedono un eccellente isolamento elettrico, resistenza alla corrosione e resistenza agli shock termici superiori a 1000 °C , rappresentando quindi una delle tecnologie a valore aggiunto indispensabili in settori di fascia alta come l'aerospaziale e il militare per massimizzare le prestazioni di un componente in alluminio .

Oltre alla protezione, attraverso processi come l'anodizzazione dell'alluminio, forniamo fondamentalmente durezza superficiale, resistenza all'usura e adattamento all'ambiente per il materiale di base delle parti in alluminio che vanno oltre le capacità del materiale di base stesso, in modo da garantire l'affidabilità in caso di sfide difficili e migliorare direttamente la competitività e il valore aggiunto dei prodotti finali.

Quali sono i principali utilizzi dei componenti di precisione in alluminio nel settore?

Le applicazioni di componenti di precisione in alluminio sono diventate indispensabili nella produzione di fascia alta, offrendo una gamma di applicazioni critiche in settori come l'aeronautica, la medicina e i semiconduttori . Il loro valore fondamentale risiede nell'offrire soluzioni altamente personalizzate e orientate alle prestazioni, su misura per specifici scenari applicativi. I seguenti casi tipici dimostrano come questi componenti incarnino ingegneria avanzata e sofisticate capacità produttive :

Aree di applicazione chiave | Componenti principali e requisiti tecnici |

| Alloggiamento del dissipatore di calore LiDAR | Richiede un'elevatissima stabilità dimensionale e un'eccellente conduttività termica per garantire la messa a fuoco precisa e a lungo termine dei componenti ottici in condizioni operative complesse. |

| Supporto servo per UAV | È essenziale che abbia un rapporto resistenza-peso estremamente elevato ; le eccellenti prestazioni di bilanciamento dinamico garantiscono una risposta agile e un controllo stabile del velivolo. |

| Maniglie per dispositivi medici | Raggiungi i più elevati standard di biocompatibilità, comfort di presa e resistenza alla corrosione per un uso sterile con un trattamento superficiale perfetto. |

Grazie alla profonda comprensione delle complesse esigenze dei settori in cui operiamo, siamo diventati un partner tecnologico affidabile al servizio dei mercati di fascia alta . Siamo specializzati in soluzioni complete per ogni settore , integrando perfettamente competenze nella scienza dei materiali avanzata, nella lavorazione ad alta precisione e nei trattamenti superficiali specializzati per garantire prestazioni, durata e valore ottimali per le applicazioni più esigenti.

Figura 4: Parte in alluminio realizzata con CNC multistadio da LS Manufacturing

In che modo LS Manufacturing risolve la sfida della resa delle parti in alluminio per i droni?

Il collo di bottiglia nella resa produttiva dei componenti in alluminio per droni continua a coinvolgerci . Offriamo una soluzione ingegneristica di livello superiore per risolvere questo problema, utilizzando un approccio scientifico sistematico. Questo caso di studio sulla lavorazione di componenti in alluminio descrive un progetto tipico, illustrando il collaudato percorso delle soluzioni LS Manufacturing : dalla sfida iniziale al successo finale.

Sfida del cliente

Soluzione di produzione LS

Invece di regolare semplicemente i parametri , il team dei servizi di tornitura CNC ha utilizzato in anticipo l'analisi degli elementi finiti per simulare il processo e individuare i punti di deformazione di serraggio accurati, quindi realizzare un dispositivo di fissaggio a vuoto che segue il contorno per garantire che la forza di serraggio fosse distribuita uniformemente . Nel taglio vero e proprio, il team ha applicato un'innovativa strategia di taglio ad alta velocità basata su " piccola profondità di taglio, elevata velocità di rotazione e elevata velocità di avanzamento ", eliminando efficacemente la presenza di forza di taglio e deformazione termica.

Risultati e valore

La soluzione implementata ha ridotto gli errori di planarità a meno di 0,015 mm e ha aumentato la resa di oltre il 99,8%. Le vibrazioni di volo sono state eliminate e l'affidabilità raggiunta ha permesso al cliente di aggiudicarsi ordini strategici per milioni di dollari. Ancora più importante, ha trasformato l'attività produttiva del cliente da un centro di costo a un generatore di valore, garantendogli così un vantaggio decisivo nel mercato competitivo.

LS Manufacturing CNC in alluminio integra una progettazione avanzata di utensili con parametri di processo scientificamente ottimizzati, ridefinendo la lavorazione dell'alluminio da una fase di produzione di base a un vantaggio competitivo decisivo. Questo approccio non solo migliora le prestazioni del prodotto finale, ma rafforza anche la posizione di mercato dei nostri clienti con un valore strategico misurabile .

Quali sono i criteri di selezione più importanti per i fornitori di lavorazione dell'alluminio?

La selezione di un fornitore per la lavorazione a lungo termine dell'alluminio richiede un approccio strategico che tenga conto di ben più del semplice prezzo iniziale offerto. È necessario applicare criteri di selezione rigorosi e articolati per testare a fondo le capacità complessive del fornitore. Oltre alle competenze di base nella lavorazione meccanica, la valutazione dovrebbe concentrarsi su tre dimensioni critiche, essenziali per garantire qualità sostenibile, affidabilità e successo della partnership durante l'intero ciclo di vita del prodotto. Queste aree decisionali chiave forniscono un quadro per identificare un vero partner tecnico in grado di offrire un valore costante e a lungo termine.

- Evidenza quantitativa della stabilità del processo: il fornitore qualificato sarà tenuto a segnalare, di propria iniziativa, un Indice di Capacità di Processo CPK ≥ 1,67 relativo alle dimensioni chiave del prodotto. Questi dati dimostrano oggettivamente che tale fornitore è in grado di mantenere la stabilità del processo e di produrre componenti qualificati in modo continuativo in grandi lotti, ben oltre la validazione limitata offerta dalle ispezioni a campione.

- Soluzioni di processo specifiche per il controllo dei trucioli nell'alluminio: poiché l'alluminio si graffia facilmente, il fornitore dovrebbe descrivere in dettaglio le misure tecniche per il controllo dei trucioli durante il processo di lavorazione. Ciò può includere spiegazioni su un sistema di fluido da taglio ad alta pressione, sull'ottimizzazione della pianificazione del percorso utensile per favorire l'evacuazione dei trucioli e su stazioni di pulizia dedicate . Soluzioni come queste sono necessarie non solo per preservare l'integrità della superficie del pezzo, ma anche per evitare danni secondari e garantire la precisione in fase di produzione.

- Capacità di trattamento superficiale integrata internamente: ciò che conta in questo caso è se i principali trattamenti superficiali, come l'anodizzazione , vengono eseguiti all'interno dello stabilimento del fornitore. Una capacità di post-lavorazione integrata di questo tipo garantirà il rispetto degli standard qualitativi ed eliminerà ritardi e incongruenze che potrebbero derivare dall'esternalizzazione del processo. Nel complesso, ciò significa colore e spessore del rivestimento uniformi per prestazioni migliori dei componenti, con la garanzia della riservatezza tecnica.

Scegliere un fornitore di lavorazione dell'alluminio significa scegliere un partner tecnico a lungo termine. I migliori fornitori del settore stabiliscono standard di riferimento per la stabilità del processo e il trattamento superficiale integrato attraverso il controllo scientifico dei trucioli.Ciò crea un valore strategico che va ben oltre la semplice fabbricazione di componenti, per comprendere l'ottimizzazione del design, la riduzione dei rischi e l'affidabilità della catena di fornitura, contribuendo tutti al successo duraturo del tuo prodotto sul mercato.

Come ottimizzare la progettazione per controllare i costi?

- Evitare strutture complesse: è necessario evitare la presenza simultanea di fori profondi e pareti sottili. Una progettazione di questo tipo aumenta in modo sproporzionato la difficoltà di lavorazione, richiedendo spesso utensili non standard e configurazioni multistadio. Ciò comporta un rischio maggiore di scarti dovuti a vibrazioni o deformazioni , con conseguenti tassi di rendimento inferiori e tempi di lavorazione significativamente più lunghi , che aumentano direttamente i costi di produzione.

- Utilizzare tolleranze economiche: suggeriamo costantemente di applicare zone di tolleranza economica, come IT13 e superiori , per superfici non combacianti e dimensioni non critiche. Specificare tolleranze inutilmente strette richiederà attrezzature più precise, utensili specializzati e controlli di qualità approfonditi, tutti fattori che rappresentano importanti fonti di costi nascosti senza aggiungere valore funzionale .

- Standardizzazione del raggio d'angolo: è altamente raccomandata la standardizzazione dei raggi d'angolo interni e delle dimensioni degli smussi in un progetto. Questa pratica consente l'utilizzo di un minor numero di tipi di utensili, riducendo direttamente la frequenza dei cambi utensile durante la lavorazione, semplificando la programmazione CNC e riducendo al minimo i costi di inventario e gestione degli utensili .

I progetti ingegneristici di successo devono bilanciare i requisiti funzionali con l'economia di produzione. Pertanto, forniamo un report di analisi DFM gratuito con ogni progetto per aiutare i nostri clienti a raggiungere questo importante equilibrio. Il report individuerà le opportunità specifiche di ottimizzazione del progetto e di riduzione dei costi, evitando fin dall'inizio potenziali costi nascosti.

Figura 5: Operazione di lavorazione CNC dell'alluminio in corso da parte di LS Manufacturing

Quali sono le competenze chiave della LS Manufacturing nella tornitura dell'alluminio?

Database dedicato ai materiali

Collaboriamo con rinomati laboratori universitari di materiali e abbiamo creato un database di parametri di lavorazione delle proprietà che coprono molteplici tipi di materiali in lega di alluminio .Ciò ci consente di abbinare con precisione l'utensileria, la velocità di taglio e la velocità di avanzamento ottimali per il tipo specifico di materiale, per garantire un'elevata efficienza nella lavorazione e una qualità superficiale superiore fin dal primo pezzo.

Gemello digitale end-to-end

Doppio sistema di supporto tecnico

Per ogni ordine del cliente, un Project Manager e un Process Engineer sono assegnati, collaborando a stretto contatto durante l'intero ciclo di vita del progetto. Mentre il Process Engineer si concentra sull'ottimizzazione delle soluzioni tecniche , il Project Manager garantisce che tutto venga eseguito e comunicato alla perfezione .

I vantaggi di LS Manufacturing sono radicati nel nostro ruolo di partner di valore basato sulla tecnologia, non di semplice fornitore. Integriamo analisi precise basate sui dati, simulazioni di processo avanzate e supporto esperto dedicato durante l'intero ciclo di vita del progetto. Questo approccio olistico garantisce stabilità, efficienza e convenienza senza pari per tutti i vostri progetti di lavorazione dell'alluminio.

Domande frequenti

1. Come evitare graffi superficiali e segni di utensili durante la lavorazione di componenti in alluminio?

Adottiamo una soluzione di protezione completa: movimentazione dei materiali automatizzata tramite braccio robotico senza contatto con dispositivi di fissaggio flessibili specializzati. A questo proposito, pianifichiamo il percorso di ingresso e uscita dell'utensile durante la programmazione CNC , evitando impatti causati dall'uomo e inutili segni dell'utensile che potrebbero apparire sulla superficie del pezzo.

2. Come mantenere la competitività dei prezzi per ordini di piccole quantità?

Standardizziamo i processi comuni in "pacchetti di processo" per la produzione di piccoli lotti , adottando attrezzature modulari combinate per ridurre notevolmente i tempi di cambio formato e debug. Questa misura ci consente di ridurre del 60% i costi di avviamento della produzione per ordine, consentendo prezzi competitivi anche per ordini di piccole dimensioni.

3. Come risolvere i problemi di differenza di colore delle parti in alluminio dopo l'anodizzazione?

Adottiamo un duplice approccio, hardware e gestionale, per gestire le differenze di colore. Gli impianti di anodizzazione sono dotati di un sistema di controllo della temperatura e di filtrazione a circolazione completamente automatici ; allo stesso tempo, la concentrazione di titolazione viene controllata manualmente ogni ora per garantire la stabilità dei parametri della vasca e l'uniformità dello spessore del film di ossido e la coerenza del colore. Ciò consente un tasso di successo superiore al 99,9% .

4. Potete fornire dati di qualità al momento dell'elaborazione?

Naturalmente, possiamo garantire ai clienti chiave un accesso parziale al sistema MES , dove possono visualizzare in tempo reale l'avanzamento della produzione di ciascuno dei vostri ordini e i risultati dei controlli di qualità di ogni processo. I dati SPC per le dimensioni critiche possono essere visualizzati per garantire trasparenza e tracciabilità della qualità nell'intero processo di produzione.

5. Come gestite le richieste di ordini urgenti?

È stato istituito un " canale di risposta rapida ", la capacità produttiva è stata riservata in modo flessibile ogni giorno ed è stato predisposto un team di professionisti per seguire l'intero processo, al fine di garantire che gli ordini urgenti vengano completati in modo efficace ed efficiente senza compromettere la normale produzione .

6. Qual è il raggio minimo dell'angolo interno ottenibile durante la tornitura dell'alluminio?

La maggior parte dei componenti di precisione in alluminio ha requisiti di progettazione molto rigorosi per raggi di spigolo interni molto piccoli, quindi possiamo pulire gli angoli interni fino a un raggio minimo di 0,2 mm utilizzando utensili miniaturizzati ad alta rigidità progettati su misura insieme a una strategia di finitura ad alta velocità.

7. Come proteggete i brevetti di progettazione dei miei prodotti?

La sicurezza delle informazioni è alla base della nostra collaborazione. Siamo certificati ISO 27001 per i sistemi di gestione della sicurezza delle informazioni. Conserviamo ogni disegno e documento tecnico dei clienti in formato crittografato. Implementiamo rigorosi controlli di accesso interni per eliminare ogni rischio di fuga di dati tecnologici.

8. Qual è il processo dalla richiesta alla consegna del campione?

Tutti i nostri processi sono efficienti e trasparenti. Compilando i tuoi requisiti online, ti forniremo un preventivo, comprensivo di analisi DFM , entro 2 ore ; confermeremo l'ordine e assegneremo un team di progetto; elaboreremo e consegneremo il primo lotto di campioni entro 5-7 giorni lavorativi .

Riepilogo

La tornitura CNC è un'operazione che richiede competenze altamente specializzate. Noi di LS Manufacturing siamo orgogliosi di tre vantaggi fondamentali: processi basati sui dati, qualità tracciabile e trattamento superficiale professionale. Grazie a un database dedicato dei materiali, alla trasparenza della qualità durante l'intero processo e a post-lavorazioni estremamente controllate, come l'anodizzazione , garantiamo la migliore qualità dei componenti, dall'interno all'esterno. Per questo motivo, ci siamo guadagnati la reputazione di partner affidabile nel settore della produzione di alta gamma.

Contattateci subito e lasciate che i vostri progetti brillanti siano valorizzati dalla nostra professionalità ingegneristica! Vi invitiamo a caricare i vostri disegni tecnici e a ricevere gratuitamente un "Rapporto di analisi dei costi e progettazione di componenti in alluminio", appositamente studiato dal nostro team di esperti. Con questo rapporto completo, potrete accedere a consigli specifici per l'ottimizzazione della progettazione, avvisi di rischio e ripartizioni dei costi effettivi che vi aiuteranno a individuare soluzioni esclusive per l'ottimizzazione dei costi e ad assicurarvi così un vantaggio competitivo fin dall'inizio del vostro progetto di produzione!

📞Telefono: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è puramente informativo. LS Manufacturing non rilascia alcuna dichiarazione o garanzia, espressa o implicita, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che fornitori o produttori terzi forniscano parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o processi tramite la rete LS Manufacturing. L'acquirente è l'unico responsabile di queste informazioni. Per preventivi sui componenti, si prega di specificare i requisiti esatti per tali componenti. Per ulteriori informazioni, contattateci .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento vanta oltre 100 centri di lavoro a cinque assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi e regioni in tutto il mondo. Che si tratti di produzione in piccoli lotti o di personalizzazione di massa, possiamo soddisfare le vostre esigenze entro 24 ore. Scegliere LS Manufacturing significa scegliere efficienza, qualità e professionalità.

Per maggiori informazioni, visita il nostro sito web: www.lsrpf.com .