I processi di lavorazione meccanica sono il cuore della produzione. Tuttavia, selezionare la giusta operazione per il proprio componente può essere difficile. Le aziende che non abbinano adeguatamente i materiali ai requisiti di precisione e costo possono riscontrare ritardi nella produzione, qualità incoerente e costi imprevisti. Tutti questi fattori influiscono sul successo complessivo e sulla redditività di un progetto.

Attualmente, il metodo di selezione si basa principalmente sul giudizio empirico. In assenza di una procedura di selezione sistematica, è facile che l'equilibrio tra prestazioni ed economia sia incerto , il che può portare a una progettazione eccessiva o a prestazioni insufficienti. Grazie a un sistema di conoscenze sistematico e a 20 anni di esperienza pratica, questo articolo intende fornire un quadro generale di selezione per realizzare una selezione più sistematica.

Tabella di riferimento rapido sui processi di lavorazione

| Categoria | Processo | Compatibilità dei materiali | Tolleranza tipica (mm) | Finitura superficiale (μm) | Applicazioni chiave | Livello di costo |

Girando | Metalli, Plastica | ±0,01 | 0,8-3,2 | Alberi, boccole, flange | Medio | |

Fresatura | Metalli, materie plastiche, compositi | ±0,01 | 0,8-3,2 | Alloggiamenti, staffe, stampi | Medio-Alto | |

Perforazione | Foratura CNC | Metalli, Plastica | ±0,05 | 1,6-6,3 | Fori, maschiatura, alesatura | Basso |

macinazione | Rettifica superficiale | Metalli temprati, Ceramica | ±0,002 | 0,1-0,8 | Superfici piane di precisione | Alto |

EDM | Elettroerosione a filo | Materiali conduttivi | ±0,005 | 0,4-1,6 | Forme complesse, materiali duri | Molto alto |

Taglio laser | Laser a fibra | Metalli, Plastica | ±0,1 | 1,6-12,5 | Lamiera, piastre sottili | Medio |

Getto d'acqua | Getto d'acqua abrasivo | Tutti i materiali | ±0,1 | 3.2-12.5 | Materiali spessi, nessun calore | Medio |

Additivo | Stampa 3D | Polimeri, metalli | ±0,1-0,3 | 6.3-25 | Prototipi, parti complesse | Varia |

La tabella soprastante consente al lettore di confrontare facilmente diversi processi di lavorazione e di scegliere quello più adatto in base al materiale, alla tolleranza, alla rugosità superficiale e ai requisiti di costo . Aiuta gli ingegneri a decidere la migliore opzione disponibile, bilanciando i compromessi tra tecnologia disponibile ed economicità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

In Machining Processes, la teoria non basta. La nostra esperienza deriva da oltre 10 anni trascorsi sul campo, non in aula. Abbiamo prodotto oltre 50.000 componenti CNC personalizzati, confrontandoci quotidianamente con la realtà di materiali difficili, tolleranze ristrette e design complessi. Ogni componente è stata un'esperienza di apprendimento, con l'applicazione pratica di principi appresi da fonti come ASTM International .

Realizziamo regolarmente componenti per i settori aerospaziale, degli impianti medicali e dell'automotive ad alte prestazioni, dove la tolleranza e le caratteristiche dei materiali sono una questione di vita o di morte. Le nostre conoscenze ed esperienze vengono testate quotidianamente sul campo e sono conformi ai requisiti del MIT Open Course Ware e di altri testi pertinenti.

Ecco perché i suggerimenti contenuti in questa guida si basano su esperienze maturate con fatica, imparando dagli errori commessi all'inizio. Forniamo consigli pratici comprovati con refrigerante, trucioli e rapporti di ispezione, non solo lezioni teoriche tratte da un libro di testo. Siate certi che le informazioni che trovate in questo articolo sono anche quelle che utilizziamo per raggiungere la qualità ogni giorno e risolvere efficacemente i problemi di lavorazione quotidiani.

Figura 1: Raffinazione dei processi di produzione mediante tecnologia CNC avanzata di LS Manufacturing

Quali sistemi di conoscenza fondamentali dovrebbe includere una guida completa al processo di lavorazione?

- Fondamenti: Materiali e Meccanica: il fondamento di un sistema di conoscenza è una solida comprensione del materiale. Le proprietà di metalli, materie plastiche e compositi, il loro comportamento in caso di lavorazione, temperatura e pressione, nonché le modalità di guasto più probabili e la mitigazione del rischio dovrebbero essere alla base di qualsiasi sistema di conoscenza . In questo modo, l'applicazione successiva sarà in grado di prevedere la reazione del materiale e di generare parametri operativi ottimali per ridurre al minimo il rischio di guasto.

- Padronanza di attrezzature e utensili: la guida deve includere un elenco dettagliato di torni, frese e persino capacità di lavorazione CNC a 5 assi disponibili. È inoltre necessario specificare la geometria dell'utensile, il substrato, il rivestimento e l'utilizzo previsto. Ciò consente di abbinare con precisione le risorse al compito, un obiettivo fondamentale per una selezione efficace dei processi .

- Parametri e operazioni ottimizzati: specificando avanzamenti, velocità, profondità di taglio e refrigerante per ogni singola operazione (fresatura, tornitura, ecc.), la guida ai processi di lavorazione include parametri consigliati in base alla velocità di asportazione del materiale, alla durata dell'utensile e alla finitura superficiale. Una guida completa ai processi di lavorazione include una base di conoscenze e strategie applicative.

Una guida perfetta ai processi di lavorazione meccanica sarebbe una combinazione di una risorsa informativa e di un'esperienza pratica. Fornirebbe agli ingegneri un quadro di riferimento per una selezione intelligente dei processi , consentendo loro di ottimizzare la produzione e ottenere miglioramenti sostanziali in termini di produttività, qualità e redditività.

Quali sono le caratteristiche e gli scenari applicabili dei diversi tipi di processi di lavorazione?

Il panorama manifatturiero offre diverse tipologie di processi di lavorazione , ognuno con caratteristiche uniche che lo rendono adatto a specifici scenari applicativi . Quando si decide quale tipo di servizio di lavorazione utilizzare, è necessario considerare il materiale, la geometria, la tolleranza e il volume che si desidera ottenere. Qui introdurremo come differenziare i processi di lavorazione.

| Tipo di processo | Caratteristiche principali | Scenari applicativi tipici |

Girando | Preciso sull'asse di rotazione, cilindrico, buona finitura | Alberi, boccole, flange e parti rotanti |

Fresatura | Lavorazione 3D versatile, geometrie complesse, capacità multiasse | Alloggiamenti, staffe, stampi e parti prismatiche |

Perforazione | Formazione rapida di fori, montaggio facile, relativamente economico se praticato nei fori | Fori di fissaggio, punti di montaggio, fori passanti |

macinazione | Altissima precisione, finitura superficiale fine. Capacità di rettificare metalli temprati. | Realizzazione di cuscinetti di precisione, utensili per il taglio dei metalli e superfici soggette a usura |

EDM | Taglio senza contatto, forme complesse, materiali duri | Stampi, matrici e componenti trattati termicamente complessi |

Taglio laser | Elaborazione senza contatto con elaborazione relativamente rapida e piccola zona termicamente alterata | Produzione rapida di parti in lamiera e sezioni sottili |

Getto d'acqua | Nessuno stress termico, taglia qualsiasi materiale, sezioni spesse | Materiali compositi , materiali a piastre spesse e materiali sensibili alla temperatura |

Additivo | Geometrie complesse, scarti ridotti, libertà di progettazione | Prototipi, stampi personalizzati, alta |

I vantaggi dei diversi tipi di processi di lavorazione sono molteplici e l'utilizzo di un processo di lavorazione deve essere preso in considerazione per ogni specifica attività. La scelta del processo per il vostro progetto dipenderà dalla conoscenza dei vantaggi associati al processo di lavorazione selezionato e dalla sua idoneità al progetto stesso. La conoscenza degli utilizzi riconosciuti vi consentirà di lavorare con la massima efficacia in qualsiasi progetto.

Come selezionare il processo di lavorazione più adatto in base ai requisiti del prodotto?

La scelta del processo di lavorazione richiede la valutazione di diversi fattori e il miglior risultato possibile sarà raggiunto solo dopo averli valutati attentamente. La scelta del processo richiede basi tecniche ed economiche.

- Proprietà dei materiali: i materiali utilizzati differiscono anche in termini di facilità di taglio mediante tecniche di lavorazione meccanica. Mentre alcuni materiali possono essere duri, ad esempio il titanio, che richiede utensili da taglio speciali, noti come macchine per elettroerosione , altri possono essere morbidi, ad esempio l'alluminio, che può essere lavorato con una fresatrice/tornio.

- Precisione dimensionale e finitura superficiale: il grado di precisione determinerà il tipo di lavorazione. I pezzi che richiedono una maggiore precisione includeranno la rettifica o la levigatura come operazioni di finitura, mentre le operazioni di sgrossatura richiederanno procedure più impegnative. La finitura superficiale richiesta determinerà le esigenze delle procedure di finitura secondaria.

- Considerazioni su volumi di produzione e costi: il tipo di lotto prodotto comporta costi associati all'intero processo produttivo. Considerando la produzione di grandi volumi, la tecnologia più appropriata da adottare per l'intero processo produttivo sarebbe l'uso di lavorazioni meccaniche automatizzate, mentre per piccoli volumi, la tecnologia più appropriata per l'intero processo produttivo sarebbe l'uso di tecniche di lavorazione flessibili, che includono la lavorazione CNC . Il sistema di raccomandazione intelligente progettato da LS Manufacturing tiene conto di tutti questi fattori in modo efficace.

- Complessità geometrica e accessibilità delle feature: la complessità geometrica può comportare fori profondi, pareti sottili e così via. Tali complessità geometriche possono richiedere lavorazioni con due o più assi o persino lavorazioni non convenzionali. L'accessibilità delle feature può anche influire sugli utensili di lavorazione da utilizzare.

Oggigiorno, la scelta del processo di lavorazione non riguarda solo le proprietà del materiale e la capacità di processo, ma anche i costi. Solo la considerazione dei 7 criteri di selezione del processo sopra menzionati e l'utilizzo di un sistema di raccomandazione intelligente avanzato possono garantire il miglior risultato in termini tecnologici ed economici. Secondo i risultati delle applicazioni industriali, l'idoneità del processo è aumentata del 25% e i costi sono stati ridotti del 15-30% dopo aver utilizzato il sistema di ottimizzazione del processo di lavorazione fornito da LS Manufacturing.

Quali sono i principali fattori decisionali per la scelta dei processi di lavorazione?

La scelta del processo di lavorazione non è una decisione facile. È necessario considerare attentamente gli aspetti tecnici ed economici. La scelta della lavorazione è una decisione chiave, che incide sia sui tempi che sulla qualità.

- Fattori di fattibilità tecnica: le proprietà dei materiali, la complessità della geometria del pezzo e le tolleranze richieste sono i principali fattori decisionali . Durezza, lavorabilità, conduttività termica e finitura superficiale del materiale del pezzo determinano il processo utilizzato. La geometria del pezzo può richiedere una macchina multiasse o la costruzione di una macchina personalizzata.

- Considerazioni economiche: l'analisi dei costi è una componente fondamentale nella scelta del processo di lavorazione . Questo include l'investimento in attrezzature, i costi degli utensili, i tempi di ciclo, i requisiti di manodopera e le spese di allestimento. La produzione in grandi volumi può giustificare l'impiego di sistemi automatizzati, mentre la produzione di componenti in piccoli volumi spesso favorisce l'impiego di centri di lavorazione flessibili.

- Requisiti di qualità e prestazioni: la finitura superficiale , la precisione dimensionale e le proprietà meccaniche sono fattori decisionali chiave. Il processo deve essere in grado di fornire la qualità richiesta e deve essere efficiente. È inoltre necessario considerare la capacità, la ripetibilità e il raggiungimento delle proprietà meccaniche richieste.

Una strategia di selezione del processo di lavorazione dovrebbe combinare considerazioni tecniche, economiche e qualitative attraverso un approccio integrato. Grazie a questa valutazione completa , i produttori possono determinare quale processo di lavorazione si adatta meglio alle loro esigenze, bilanciando i vincoli di prestazioni, tempi e costi e aumentando la loro competitività complessiva sul mercato.

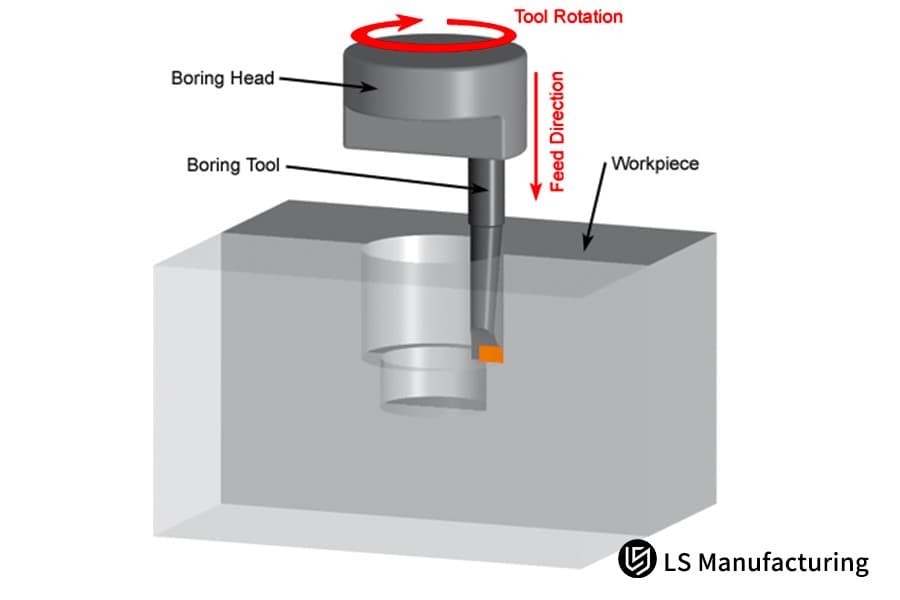

Figura 2: Analisi delle tecniche di alesatura CNC per ottenere le migliori prestazioni da parte di LS Manufacturing

Come confrontare e scegliere tra diversi processi di lavorazione in termini di costi e precisione?

Nella produzione meccanica, il confronto tra i processi di lavorazione gioca un ruolo importante nell'ottimizzazione dell'efficienza e della qualità delle lavorazioni. Ogni processo ha un comportamento peculiare in termini di costo-precisione , quindi un'analisi economica diventa fondamentale nella scelta dell'opzione migliore.

| Processo | Livello di costo | Intervallo di precisione (μm) | Applicazioni tipiche |

| Girando | Basso | 10-50 | Alberi, cilindri |

| Fresatura | Medio | 5-20 | Superfici complesse |

| macinazione | Alto | 1-5 | Parti di alta precisione |

| EDM | Molto alto | 1-3 | Materiali duri |

Per una selezione efficace dei processi di lavorazione, è necessario effettuare calcoli relativi sia agli aspetti tecnici che a quelli economici. Confrontando i processi di lavorazione, si è concluso e osservato che è corretto che un costo più elevato sia associato a una maggiore precisione . I produttori possono quindi ottimizzare i processi di produzione sulla base di un'analisi economica e selezionare il processo di lavorazione più economico e appropriato.

Come massimizzare i risultati della lavorazione meccanica attraverso l'ottimizzazione dei processi?

L'ottimizzazione dei risultati di lavorazione richiede un approccio olistico al miglioramento dei processi con l'ottimizzazione dei parametri . Ottimizzando le variabili critiche, le aziende possono raggiungere il massimo risultato in termini di efficienza e qualità.

Ottimizzazione dei parametri tramite DOE

La tecnica di progettazione degli esperimenti (DOE) consente di valutare contemporaneamente diversi parametri per identificare risultati ottimali in termini di velocità di taglio, avanzamento e profondità di taglio. Di fatto, questa tecnica è un processo scientifico che elimina le incertezze basandosi sui fatti per ottenere prestazioni di lavorazione ottimali a costi di collaudo contenuti.

Miglioramento dei processi con monitoraggio costante

Le disparità nei processi produttivi possono essere facilmente identificate con l'ausilio di un sistema di monitoraggio costante, che si traduce in un aggiornamento automatico per garantire il corretto svolgimento delle lavorazioni. Grazie alla conoscenza del tasso di usura, della finitura superficiale e dell'accuratezza del sistema di monitoraggio, un produttore può produrre articoli privi di difetti.

Disponibilità di strumenti e materiali migliori

A seconda delle esigenze, diventa necessario scegliere utensili da taglio e materiali da lavorare appropriati per avere un impatto significativo sulla lavorazione. Quando l'utensile da taglio e il materiale del pezzo vengono identificati correttamente in base alla loro compatibilità, diventa possibile migliorare la durata e la velocità degli utensili da taglio, riducendone così i costi.

Per realizzare un efficace miglioramento del processo , sarà necessario adottare un approccio olistico che incorpori processi scientifici per l'ottimizzazione dei parametri . Ciò garantirà che il produttore adotti i necessari risultati di lavorazione ottimali .

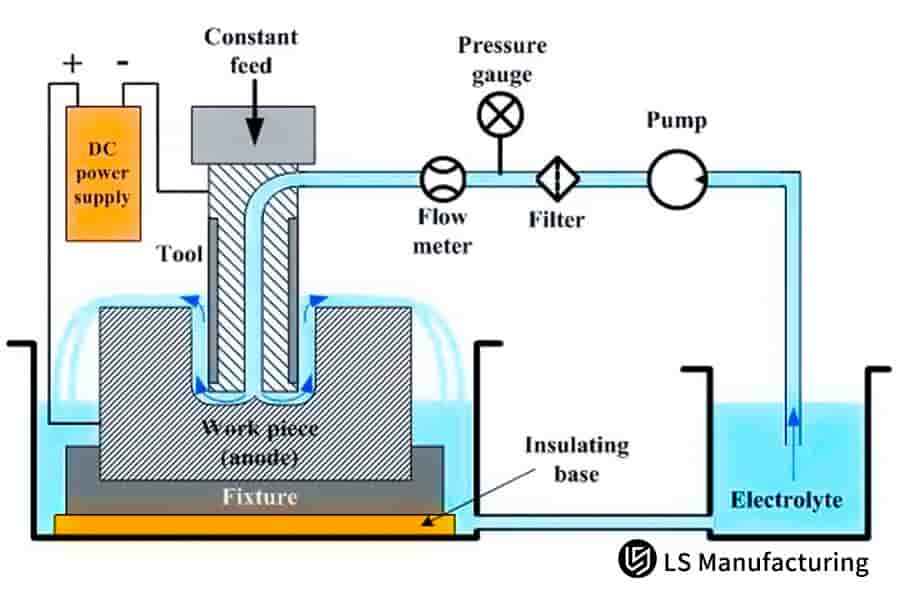

Figura 3: Configurazione di sistemi elettrochimici per operazioni di precisione CNC di LS Manufacturing

Quali sono alcune applicazioni innovative della tecnologia di lavorazione CNC nella produzione moderna?

I processi di lavorazione CNC hanno rivoluzionato il settore manifatturiero, garantendo un'accuratezza di processo superiore grazie all'utilizzo di sistemi di controllo digitale. Gli attuali progressi tecnologici consentono di realizzare forme complesse con un'elevata precisione, inimmaginabile nel contesto dei processi di lavorazione convenzionali. L'integrazione di applicazioni innovative nella produzione digitale ha trasformato il modo in cui le industrie affrontano la produzione, dai componenti aerospaziali ai dispositivi medicali.

Centri di lavoro tornio-fresatura

Questa attrezzatura può eseguire il processo di tornitura e fresatura in un'unica macchina. Si tratta di un'applicazione innovativa perché questa tecnica riduce i tempi di movimentazione e di attrezzaggio dei pezzi. Questa attrezzatura può eseguire lavorazioni su un pezzo di elevata complessità senza dover cambiare la macchina da grezzo a finito. Questa tecnica può essere definita accurata perché, durante tutto il processo, il pezzo viene mantenuto in una posizione fissa.

Lavorazione ad alta velocità

Applicando la tecnologia del mandrino e degli utensili da taglio, questo processo di lavorazione CNC è in grado di asportare efficacemente il materiale. Grazie alla velocità e alla precisione offerte, questo processo è ideale per la lavorazione di stampi e matrici e per la lavorazione dell'alluminio per il settore aerospaziale. I vantaggi offerti da questo processo lo rendono estremamente vantaggioso.

Tecnologia Digital Twin

L'idea o il concetto presentato in questo documento è che la produzione digitale garantirebbe la possibilità di simulare il processo di lavorazione prima dell'inizio del processo di produzione stesso. Tutto ciò garantirebbe la riduzione al minimo dei costi associati al processo di configurazione , l'eliminazione totale delle perdite di materiale e la riduzione al minimo degli errori che si sarebbero verificati durante la produzione del prodotto.

Produzione ibrida additiva e sottrattiva

È possibile creare un oggetto eseguendo processi di stampa 3D e lavorazione CNC , creando un oggetto tramite produzione additiva con l'aggiunta di proprietà di forma quasi netta e, infine, modificandolo eseguendo operazioni di lavorazione CNC . L' applicazione innovativa si rivela molto utile e appropriata per la creazione di parti con dettagli interni, difficili da produrre tramite lavorazione meccanica. Diventa possibile sfruttare il meglio che entrambi i mondi hanno da offrire, ovvero complessità e precisione.

In effetti, è opportuno sottolineare che i punti sopra menzionati sono solo alcuni tra i molteplici modi in cui i miglioramenti tecnici nei processi di lavorazione CNC si sono verificati costantemente, in relazione alla produzione digitale , e quindi i produttori sono stati in grado di raggiungere livelli di precisione, velocità e complessità senza precedenti. A questo proposito, a parte il punto sopra menzionato, non sarebbe sbagliato affermare che lo sviluppo della lavorazione CNC svolgerà un ruolo fondamentale nello sviluppo della produzione digitale, tra gli altri.

In che modo i processi di lavorazione ad alta precisione possono soddisfare rigorosi requisiti di qualità?

I processi di lavorazione meccanica di precisione sono un aspetto estremamente importante da considerare dal punto di vista dei requisiti qualitativi dell'industria manifatturiera. La lavorazione meccanica di precisione è il processo applicato per creare componenti di alta qualità, dotati di caratteristiche eccezionali come la precisione.

- Attrezzature e tecnologie avanzate: la moderna lavorazione meccanica di precisione si basa su macchine CNC all'avanguardia, centri di lavoro multiasse e sistemi EDM (elettroerosione). Queste tecnologie operano in ambienti controllati con regolazione di temperatura e umidità per mantenere una precisione al micron durante l'intero processo produttivo, garantendo una qualità costante in tutti i lotti.

- Sistema di controllo qualità completo: un'eccellente lavorazione di precisione necessita di un sistema di controllo qualità di alta qualità come elemento portante. Ciò implica l'ispezione del lavoro in varie fasi di lavorazione mediante macchine di misura a coordinate, comparatori ottici e rugosimetri. Il sistema SPC consente di tenere costantemente sotto controllo i parametri di produzione, con regolazioni immediate per garantire il rispetto dei requisiti qualitativi .

- Selezione del materiale e ottimizzazione del processo: la selezione del materiale corretto e il metodo di lavorazione giocano spesso un ruolo fondamentale nel risultato finale del prodotto. Gli utensili, le velocità, gli avanzamenti e l'utilizzo del refrigerante durante la lavorazione sono spesso ottimizzati per prevenire la deformazione termica.

- Applicazioni in settori critici: alcune delle applicazioni che rientrano nei processi di lavorazione CNC di precisione includono applicazioni di ingegneria aerospaziale, applicazioni nel campo degli strumenti medicali, applicazioni automobilistiche e applicazioni nell'industria elettronica. Per le applicazioni sopra menzionate, che includono pale utilizzate in turbine, strumenti medicali e semiconduttori, i requisiti sono estremamente rigorosi.

- Miglioramento continuo e certificazione: le principali aziende seguono procedure legate al miglioramento continuo, oltre ad essere certificate ISO 9001 e AS9100 . I processi di lavorazione di precisione soddisfano o superano i requisiti per quanto riguarda le specifiche, le procedure relative alla calibrazione delle apparecchiature, la formazione degli operatori e la convalida dei processi.

I processi di lavorazione di precisione si riferiscono a tecnologie di produzione ad alta precisione che implementano vari processi di produzione con controllo, posizionamento e controllo del movimento ad alta precisione. Controllando rigorosamente i requisiti di qualità nel processo di produzione, è possibile garantire una precisione al micron , utilizzata nella produzione di componenti per settori ad alta tecnologia come l'aerospaziale, i semiconduttori e l'automobile.

Figura 4: Scelta del metodo CNC ad alta precisione più efficace da parte di LS Manufacturing

LS Manufacturing Aerospace: soluzione di lavorazione multiprocesso per pale di turbine di motori

Nel settore aerospaziale, dove sono richieste contemporaneamente tutte e tre le caratteristiche di precisione, resistenza e leggerezza, LS Manufacturing ha fornito a un cliente che produceva pale per motori aeronautici una soluzione di lavorazione multiprocesso che ha risolto un importante problema di produzione.

Sfida del cliente

Un'azienda leader nel settore aerospaziale aveva difficoltà a produrre pale per turbine in lega ad alta temperatura secondo le specifiche del cliente. La soluzione esistente prevedeva un unico processo produttivo, che non era in grado di garantire contemporaneamente la precisione di profili complessi e un'eccellente finitura superficiale . Di conseguenza, il tasso di qualificazione del prodotto era solo dell'85% a causa dei problemi sopra descritti, con conseguenti elevati costi di produzione e tempi di consegna lunghi.

Soluzione di produzione LS

Abbiamo proposto al cliente una soluzione completa per la tornitura delle pale per la sgrossatura, la fresatura a 5 assi per una profilatura precisa e la lucidatura per la finitura. Grazie alla nostra proposta, il cliente è in grado di controllare i parametri ottimali per ogni processo e quindi di ottenere la massima precisione del profilo, la migliore rugosità superficiale e i migliori tempi di lavorazione.

Risultati e valore

Grazie all'utilizzo della lavorazione integrata, il tasso di qualificazione dei pezzi è aumentato al 99,2% e i tempi di lavorazione complessivi si sono ridotti del 30% . Le nostre eccezionali prestazioni non solo hanno aiutato il nostro cliente a ridurre i costi di lavorazione annuali di oltre 2 milioni di RMB , ma hanno anche portato alla creazione di una partnership strategica tra noi.

Il fatto che un fornitore come LS Manufacturing sia riuscito a trovare un'applicazione per una macchina utensile CNC multiprocesso all'avanguardia per produrre un componente aerospaziale difficile da realizzare, quando era già in funzione una macchina legacy non proprio ideale, la dice lunga sulla loro capacità di supportare innovazioni che portano a una migliore qualità, produttività e risparmi sui costi.

Porta i tuoi componenti aerospaziali a un livello superiore con le nostre soluzioni per i processi di lavorazione.

Come stabilire un sistema di gestione della tecnologia di elaborazione meccanica scientifica?

È necessario stabilire un sistema di gestione scientifica per la tecnologia di lavorazione meccanica in cui la gestione del processo sia integrata con le caratteristiche della lavorazione di precisione, al fine di garantire la qualità dei prodotti e l'efficienza della lavorazione.

Quadro di sistema standardizzato

Un buon sistema standardizzato è fondamentale per una gestione fluida dei processi. Include documentazione di processo, istruzioni di lavoro e procedure operative standardizzate. Il sistema deve essere completo e comprendere tutte le fasi del processo produttivo, dalla materia prima all'ispezione finale, e deve avere parametri di qualità ben definiti.

Processi di lavorazione di precisione

Per ottenere una precisione micrometrica, è fondamentale adottare processi di lavorazione di precisione sofisticati. Questo include la selezione appropriata delle macchine, parametri di taglio appropriati e condizioni ambientali appropriate. Questi processi devono essere progettati per soddisfare i requisiti di qualità , riducendo al minimo le variazioni e i difetti.

Meccanismo di miglioramento continuo

Un sistema di miglioramento continuo deve essere presente in una gestione efficace dei processi. Ciò implica l'analisi e la risoluzione dei problemi all'interno del processo. Dovrebbe consentire a un'organizzazione di raggiungere un'accuratezza micrometrica e ridurre i costi di produzione.

Integrazione del controllo qualità

Esistono procedure di controllo qualità che garantiscono il rispetto dei requisiti qualitativi . Queste possono essere eseguite attraverso il controllo statistico di processo, la calibrazione e i criteri di accettazione. Nei processi di lavorazione di precisione deve essere presente un sistema di monitoraggio in grado di identificare qualsiasi variazione rispetto al processo standard.

Misurazione e ottimizzazione delle prestazioni

Sviluppando indicatori chiave di prestazione per la gestione dei processi (indicatori chiave di prestazione per il management), è possibile ottenere una valutazione oggettiva dell'efficienza del sistema. I fattori da definire negli indicatori chiave di prestazione per il management sono il tempo di ciclo, la resa al primo passaggio, l'utilizzo delle attrezzature e il costo per componente.

Un sistema scientifico di gestione dei processi di lavorazione meccanica combina framework di sistema standardizzati con processi di lavorazione di precisione avanzati per ottenere una precisione costante a livello di micron . Integrando principi di miglioramento continuo e rigorosi requisiti di qualità in tutta l'organizzazione, i produttori possono migliorare l'efficienza operativa, ridurre la variabilità e mantenere un vantaggio competitivo sul mercato.

Domande frequenti

1. In che modo il materiale adatto differisce dagli altri?

Nel sistema da noi proposto, consiglieremo il processo più adatto in base al materiale. Se il materiale è alluminio, consiglieremo il processo di fresatura ad alta velocità. Se il materiale è acciaio inossidabile, consiglieremo il processo di tornitura-fresatura.

2. Qual è il processo più economico ed efficiente quando la quantità è piccola?

Offriamo un processo flessibile. Grazie alla condivisione delle risorse, possiamo ridurre i costi per piccole quantità del 20-30% .

3. In che modo è possibile verificare la fattibilità tecnica e l'economicità del nuovo processo?

Di conseguenza, condurremo un test di processo e un'analisi dei costi a tal fine. Valuteremo attraverso campioni l'efficacia e l'economicità della nostra soluzione di processo.

4. Avete particolari combinazioni di processi per parti difficili da produrre?

Saranno eseguiti lavori di progettazione su vari programmi di combinazione di processi basati sulle caratteristiche strutturali delle parti, nonché sulla simulazione del processo per garantire che le parti progettate siano di alta qualità.

5. Come prevenire i rischi di qualità legati ai cambiamenti nei processi?

Seguiamo un processo di controllo delle modifiche molto rigoroso. Dopo il test di verifica, possiamo garantire che il processo modificato sia sotto controllo dal punto di vista della qualità.

6. Potete fornire formazione sui processi di lavorazione e assistenza per l'ottimizzazione?

È importante sottolineare che disponiamo di un sistema di formazione completo per i processi e l'ottimizzazione dei processi e possiamo aiutare l'azienda a migliorare la tecnologia dei processi.

7. Come dovrebbe essere influenzato l'equilibrio tra precisione e costi di lavorazione?

Il punto ottimale tra i due, in termini di rapporto costo-efficacia sia per la sovraelaborazione che per la sottoaccuratezza, viene raggiunto applicando il processo di analisi dell'ingegneria del valore.

8. Quali sono le considerazioni chiave per i cambiamenti di processo?

Fornire servizi end-to-end per le modifiche di processo, tra cui la selezione delle attrezzature e la formazione del personale, tra le altre cose. Ciò garantirebbe un'implementazione fluida delle modifiche di processo.

Riepilogo

Elevati livelli di produzione e qualità possono essere raggiunti attraverso la selezione e la gestione scientifica dei processi. Grazie all'esperienza e alle conoscenze tecniche del settore e alla conoscenza dei fornitori, LS Manufacturing offre ai propri clienti soluzioni di processo che possono essere utilizzate per migliorare i loro processi produttivi e far crescere il loro business.

Contatta oggi stesso gli esperti di processo di LS Manufacturing per scoprire come la nostra valutazione gratuita delle soluzioni di processo può fare al caso tuo. LS Manufacturing ti garantisce un'assistenza professionale per le soluzioni di lavorazione CNC , che ti garantirà un processo di successo.

Ottieni subito una valutazione gratuita della soluzione di processo per ottimizzare il tuo processo produttivo e ottenere fino al 30% di risparmio sui costi e un miglioramento del 25% della compatibilità del processo!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .